本文小编将会分享原子层光学镀膜的实战案例分享,在纵横比纳米结构和陡峭曲面上镀增透膜和滤光膜,

比如在透镜表面镀增透膜,在透镜上镀膜,与传统的蒸发镀膜和溅射镀膜不同,ald镀膜在不同入射角度时由于膜层厚度均匀,因此,不同入射角不同位置入射时,光谱曲线没有明显的变化。

本文展示了几个在透镜上镀膜的案例,并展示了其透过率数据对比

如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

如今,光学镀膜是一种商品:它们存在于所有类型的专业和消费光学器件上。在各种光学镀膜沉积技术中 1,2 ,原子层沉积(ALD)因其在高纵横比纳米结构和陡峭曲面上的保形涂层而脱颖而出。

原子层沉积是一种循环过程,其中单个原子层在表面上生长,从而可以精确控制厚度和成分。它是化学气相沉积 (CVD) 的改良版本,在许多应用中仍然占主导地位。而随着集成电路的小型化,原子层沉积已经在半导体行业确立了地位。

用于非球面透镜上窄带通滤光片的复杂共形光学镀膜。

与蒸发和溅射等其他技术相比,原子层沉积工艺相对较慢,这些技术仍然是具有平坦基板的光学器件的首选。然而,ALD的主要优点是在弯曲或其他结构化表面(如光栅或纤维)上适形生长。单原子层具有固有的光滑性,该方法具有很高的重现性。

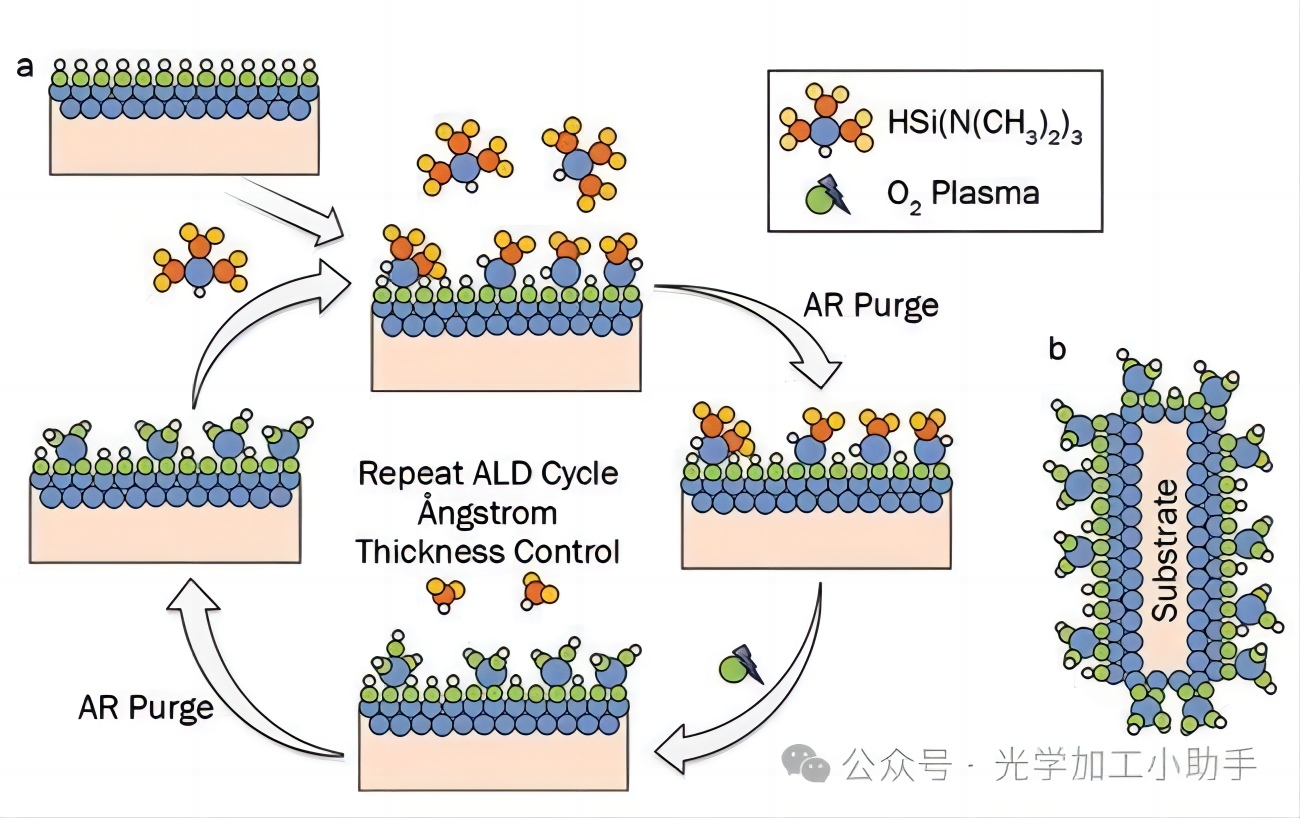

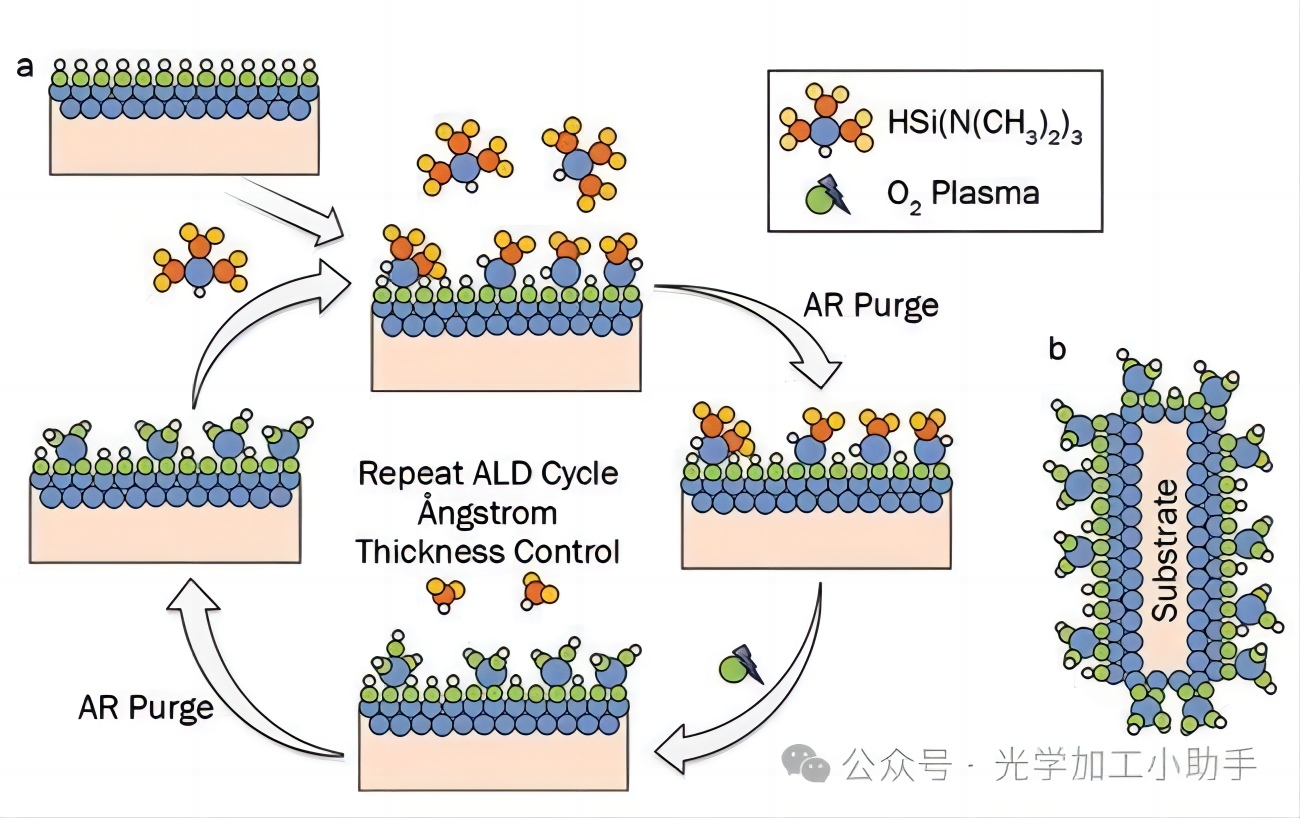

原子层沉积过程基于四步循环。传统上,有机金属化合物是所需金属的前体,用于最终涂层。

A.在该过程的第一步中,将前驱体材料的脉冲沉积在预热的基板表面上。这种材料与表面官能团发生化学反应。一旦官能团被消耗掉,反应就会终止。

B.其次,用惰性气体吹扫过量的有机金属前驱体和反应副产物。

C.在第三步中,将第二种材料脉冲到腔室中,这将氧化吸收在表面上的第一种化合物。一般来说,氧化剂可以是水、臭氧或氧气等离子体。

D.最后,应用另一个吹扫步骤(图1a)。

原子层沉积的一个重要方面是它是一个自终止过程,这意味着当每个表面反应步骤的表面饱和时,反应停止,从而产生原子单层。沉积的薄膜具有低内应力,密度几乎与本体涂层材料相当。从本质上讲,它也是无针孔的,ALD技术被认为是最有前途的技术,用于沉积有机光伏和发光二极管所需的阻隔涂层。如果为光学应用构建多层堆栈,则可以根据需要使用不同的材料重复 1000× 循环过程。

原子层沉积与大多数其他镀膜方法略有不同,后者通过连续过程(例如物理气相沉积)构建其层。在制作均匀涂层时,连续工艺存在固有的困难,例如,在曲面上,甚至在垂直排列的基材上,而原子层沉积会将它们全部涂覆(图 1b)。

图 1.ALD过程的架构(a)。使用ALD可以很容易地同时涂覆两侧的基材,因为前驱体会在周围化学吸附(b)。

介电材料

用原子层沉积制成的典型介电材料包括二氧化硅(SiO 2 )、氧化铝(Al 2 O)、铪(HfO)、钽(Ta O)、铌(Nb 2 2 O 5 3 5 )、氧化锆(ZrO)或二氧化钛(TiO 2 2 2 ),用于由高折射率或低折射率的薄膜制成的干涉多层膜。除氧化物外,还有几种 ALD 工艺可用于氟化物、硒化物、氮化物、金属等。材料的选择取决于所需的光学功能和感兴趣的光谱范围。抗反射 (AR) 涂层需要几层总厚度为几百纳米的涂层,而更复杂的干涉涂层(如二向色镜、带通滤光片或分光镜)可能需要厚达几微米的涂层。ALD 循环时间约为 10 秒或更短,但取决于各种因素,例如基板和涂层材料的类型、机器类型和基板的尺寸。目前,商用机器中的典型基板尺寸为 ~200 至 300 毫米,但也有大型反应器,例如用于镀膜窗口大小的显示器。此外,与循环型工艺相比,空间原子层沉积反应器的开发允许数十到数百倍的快速生长速度。

虽然层沉积过程是自限性的,但表面的涂层厚度变化很小。大多数半导体制造设备或工具供应商保证 ALD 涂层厚度在整个基板上的标准偏差为 1% 至 3%,具体取决于材料和工艺条件。原子层沉积工艺中的不均匀性可能源于各种原因,例如由于吹扫时间短导致的前驱体脉冲重叠、吹扫不足以及反应器室中的气体和温度分布不均匀。

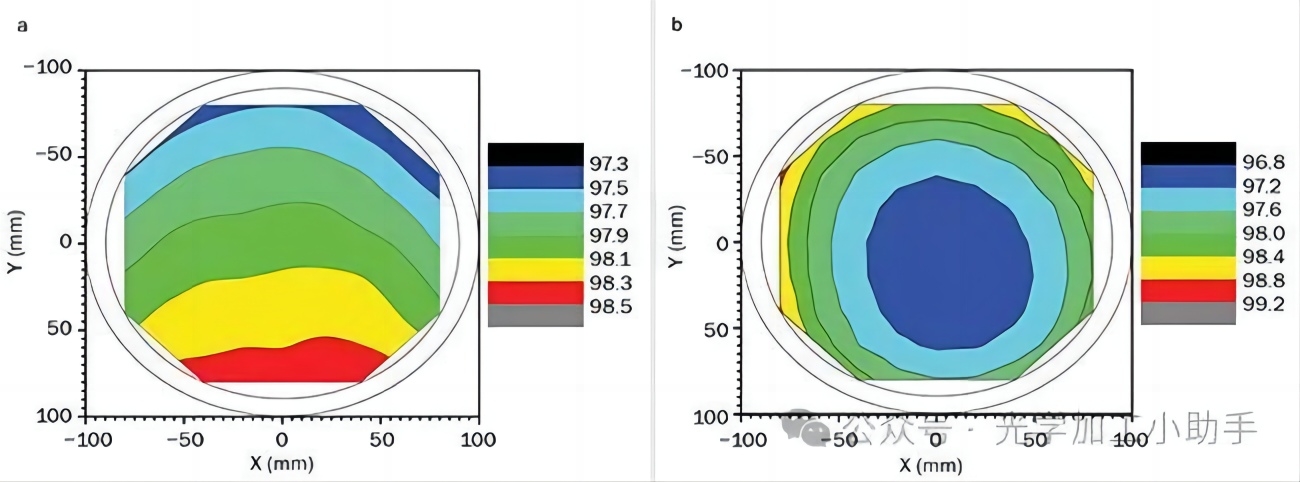

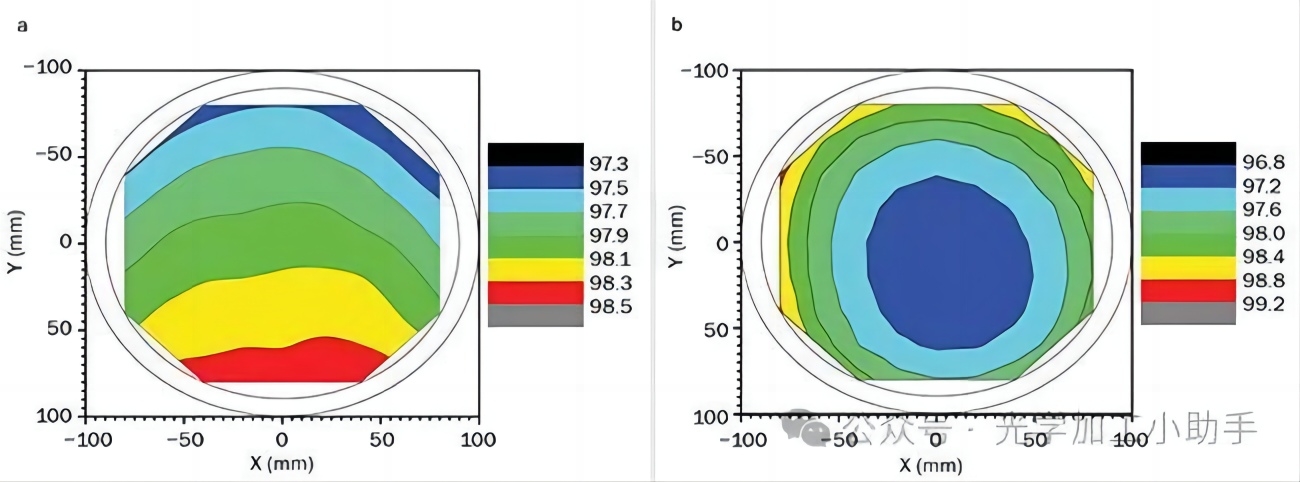

非常高的均匀性和精确的厚度控制对于光学应用至关重要,因为与目标值的偏差会影响光学性能。使用带有平面三螺旋天线源的新型等离子体增强 ALD 工具,在直径为 200 mm 的测试硅晶片表面涂覆 SiO 和 TiO 2 2 ,并获得良好的均匀性(图 2)。厚度偏差的分布在统计学上不是随机的,但具有很好的可重复性。即使在100°C的极低沉积温度下,这两种广泛应用于光学镀膜的氧化物的膜厚不均匀性也低于1%。低沉积温度对于温度敏感型聚合物基材上的功能性涂层是必要的。

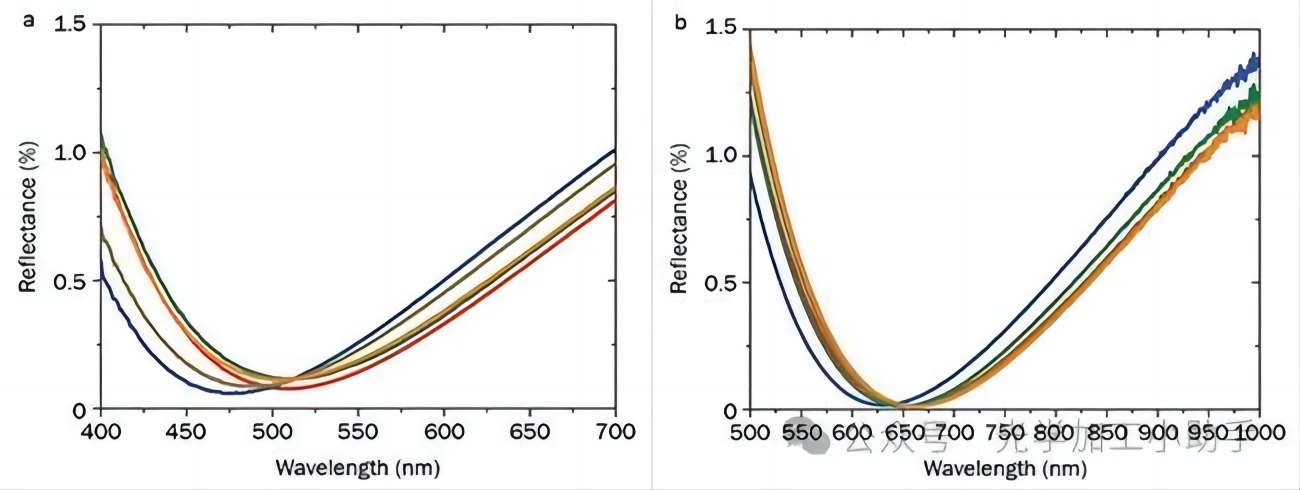

图2.SiO(a)和TiO 2 2 (b)薄膜在100°C下沉积的厚度均匀性,并使用新型等离子体增强ALD工具,用于直径达330 mm的基板。SiO 2 的膜厚变化(d − d max min )/2daverage为~0.7%,TiO 2 为~1.1%。

曲面

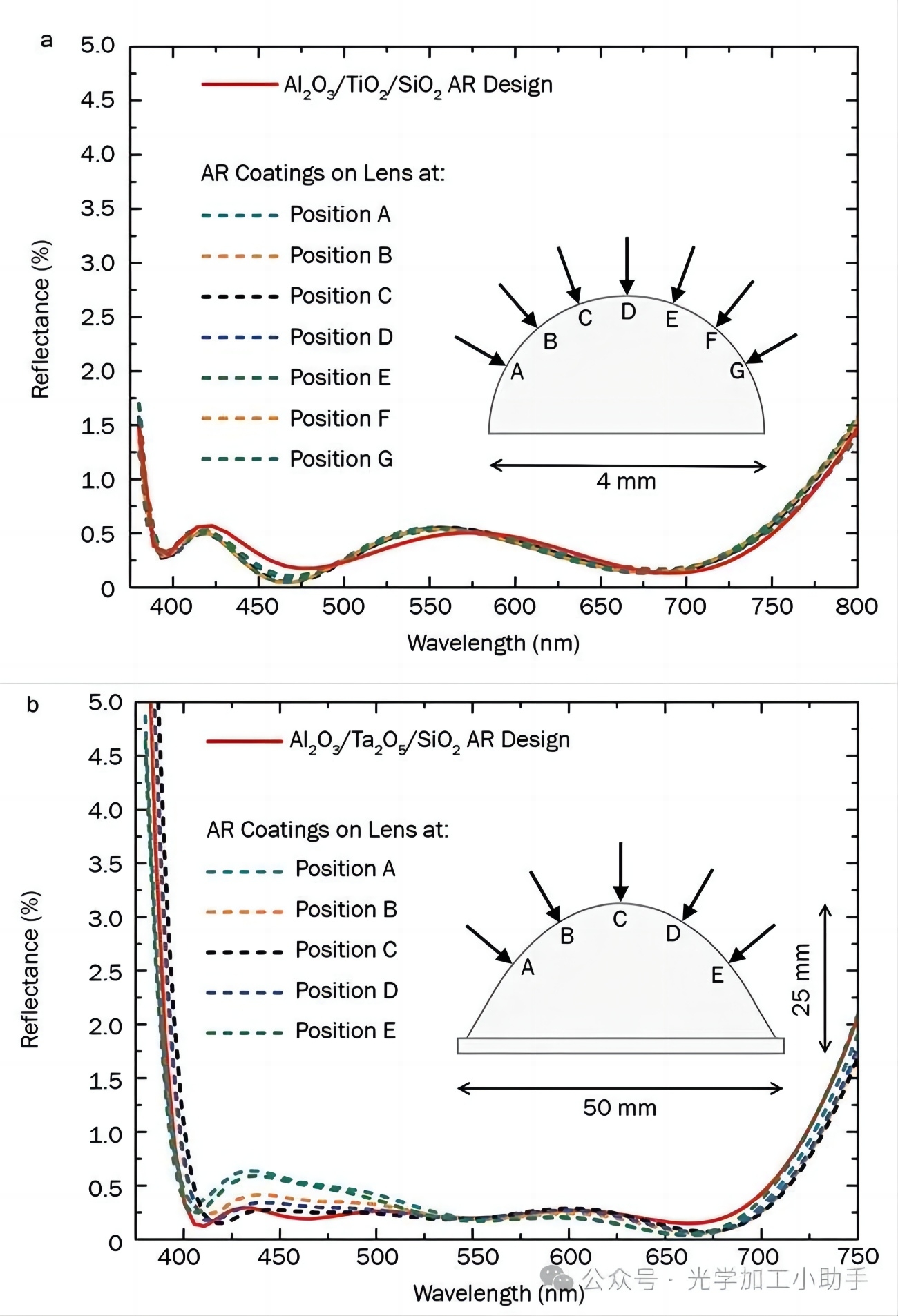

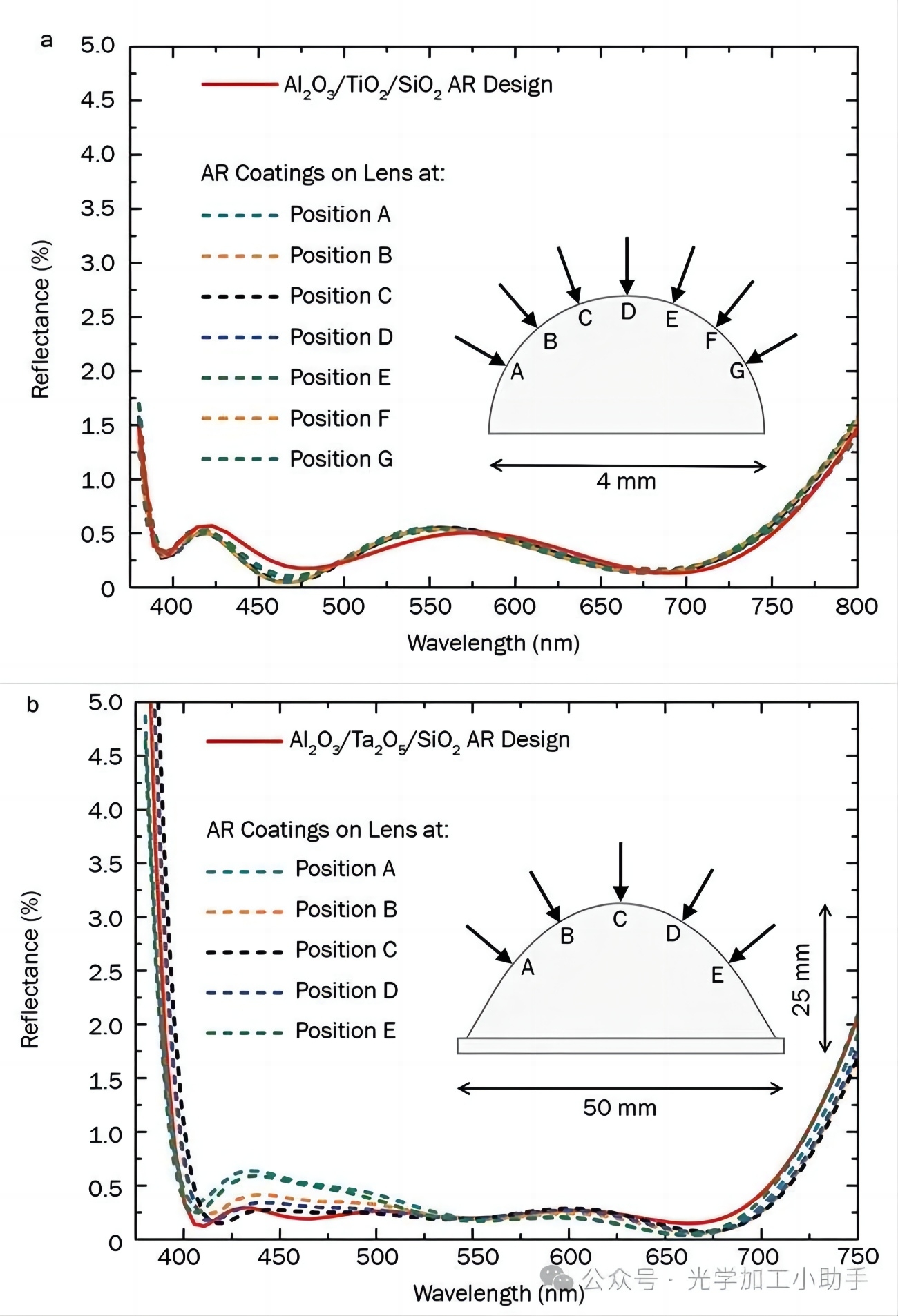

涂层曲面是一项挑战,但这正是原子层沉积展现其独特潜力的地方。这里介绍的是两种不同透镜的增透膜。反射率是通过显微分光光度法测量的。第一个透镜是直径为 4 mm 的半球熔融石英透镜,涂有 Al 2 O 3 和 TiO 交替堆叠(图 3a),顶部为 SiO 2 2 层。在 400 至 700 nm 的可见光范围内,未镀膜透镜的 ~4% 反射率降至 ~0.5%。尽管基板的曲率非常陡峭,但 ALD 涂层沿透镜的整个表面几乎相同。

第二个透镜是一个大型非球面透镜,涂有交替叠加的 Al 2 O 和 Ta 2 O 5 3 以及 SiO 2 层(图 3b)。3 测得的光谱与设计曲线拟合良好。透镜倾斜表面(位置 A 和 E)的微小偏差可能归因于沉积过程中透镜的温度梯度以及整个腔室的横向厚度不均匀性。Ta 2 O 5 层的不均匀性为 ~4%,这已经导致反射率的偏差高达 0.5%。

图3.在 4 mm 半球透镜 (a) 和 50 mm 非球面透镜 (b) 上的反射率测量。

纳米多孔SiO 2 薄膜

在先进的光学系统中,AR镀膜应具有非常低的反射率。理论设计表明,需要非常低的折射率,明显远低于现有的散装材料。在单层增透膜的情况下,镀膜的折射率必须与基材折射率(n)的平方根值完美匹配。因此,对于熔融石英或氟化物基材,需要具有 n <1.25 的层。

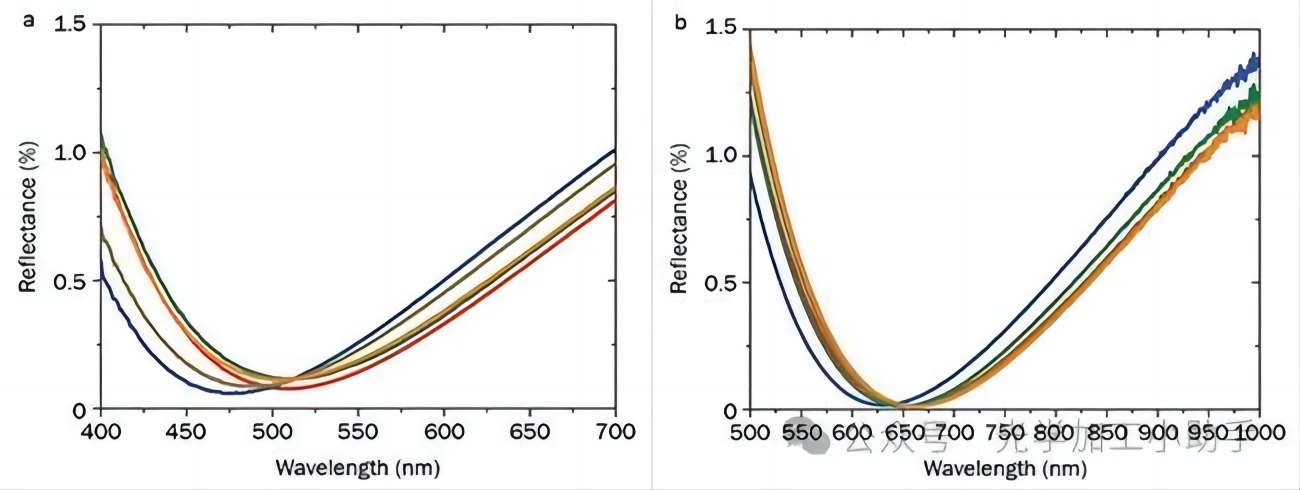

不幸的是,具有如此低折射率的材料无法用于光学镀膜。但纳米多孔(NP)涂层可以满足这一要求。NP 单层 AR 涂层可以由 SiO 和 Al O 层堆叠制成,其中 Al 2 2 O 3 3 通过选择性化学蚀刻去除,将 NP SiO 2 2 留在基板上。已经表明,通过在复合材料中的两种组分之间应用适当的比例,可以在 1.132 至 1.400(600 nm 波长)范围内微调这种 NP SiO 2 薄膜的反射率 4 。简单来说,更多的Al 2 O 3 意味着更多的孔隙和更低的折射率(图4)。

图4.NP ALD镀膜沿透镜表面在各种透镜上的反射光谱,用于设计为绿色波长(a)和红色波长(b)的AR镀膜。最小反射率的波长位置可以通过薄膜厚度来调整

要完成实际应用,必须考虑一系列因素。例如,在涂层的折射率和孔隙率之间有一个权衡:SiO 2 中的孔隙越多,折射率越低。但更多的孔隙率也会导致涂层的机械稳定性降低。因此,这些镀膜被设想用于位于光学系统内部的镀膜光学器件,并且不受处理的影响。

然而,仔细选择原子层沉积循环的成分和总层数,可以精确调整NP ALD涂层的折射率,以实现给定波长的最小反射。这已经证明了从193 nm到1064 nm的各种波长。

涂层的质量已经过多种测试。例如,针对 193 nm 和 1064 nm 优化的涂层的吸收损耗已确定分别为 430 ppm 和 4 ppm。在1064 nm处测试了激光诱导损伤的阈值,并确定为92.8 J / cm 2 ,这接近基板的损伤阈值 - 在这种情况下是熔融石英。

NP涂层的润湿性能表现出有趣的行为。NP SiO 2 涂层具有超亲水性,湿法蚀刻后水接触角可直接降至3°至7°。接触角为 0° 意味着水滴会立即扩散到整个表面。为了进行比较,裸熔熔石英基底的水接触角在41°处测量,在用H 3 PO处理2小时后仍为22° 4 。

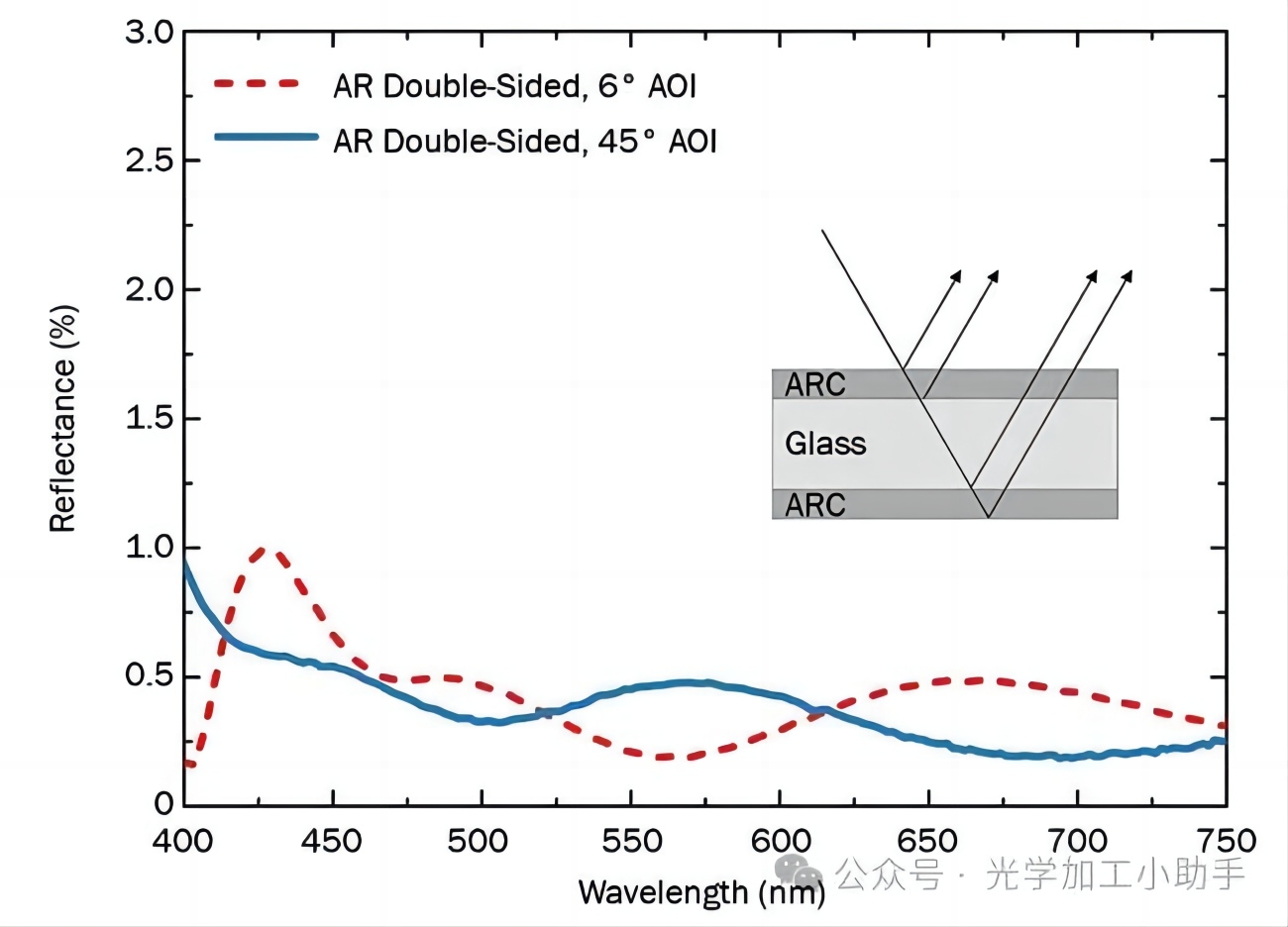

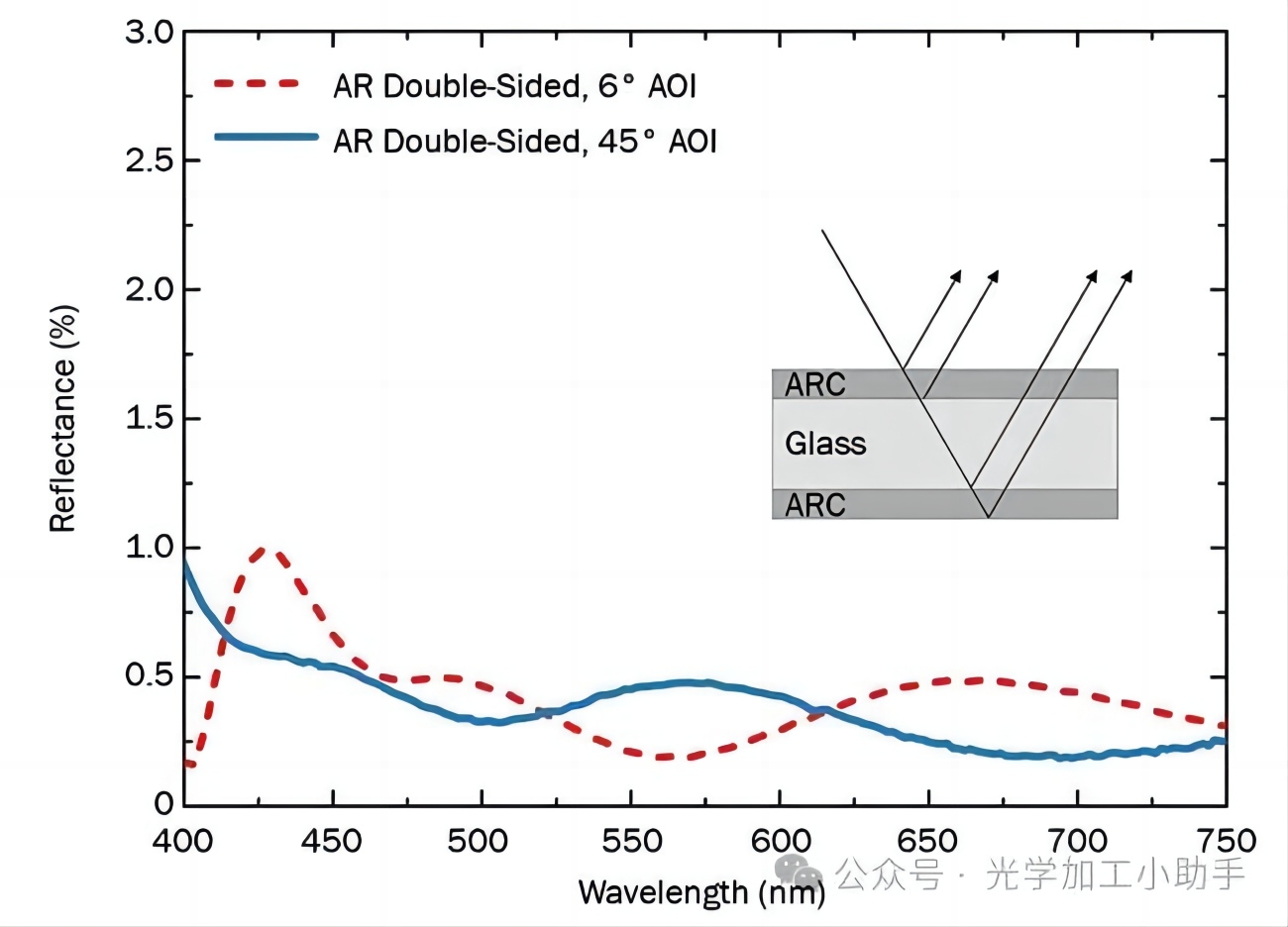

超亲水效应的发生与涂层的厚度无关,因此NP涂层有望作为许多防雾很重要的应用的饰面涂层。此外,通过将NP涂层作为多层AR涂层的顶层,可以实现大范围入射角(AOI)的低反射率 5 。相应的双面镀膜玻璃基板的反射率如图5所示。AOI 6° 和 45° 在 400 至 750 nm 光谱范围内的平均反射率为 0.4%。由于这些薄膜的吸收和散射损耗非常低,因此样品的透射率在99.5%以上。

图5.在多层ARC(抗反射涂层)的AOI 6°和45°下测量的反射光谱,在玻璃基板的两侧涂有NP ALD顶层。

不时应用

原子层沉积是目前半导体制造中一种广泛使用的方法,通常用于在纳米结构上创建隔离涂层。它还可用于提高太阳能电池或电池的性能。使用 ALD 和 NP ALD 方法在各种光学元件上创建高质量的光学镀膜具有很大的潜力。

对于高功率激光器,NP ALD AR镀膜可以定制为超过99%的透射率和高损伤阈值。但是,通过更多的处理步骤,ALD涂层也可以变成二向色镜、滤光片或高效衍射光学元件,如透射光栅。由于其独特的性能,ALD涂层还可以应用于其他光栅,以创建基于ALD涂层纳米结构的谐振波导或偏振片。目标是在ALD镀膜之前实现复杂形状光学器件无法实现的新颖光学功能。