激光和刀轮切割

很高兴您能看到这个页面

上海奥麦微提供切割和打孔服务,我们提供 刀轮切割,激光切割,激光隐切, 等离子切割(12寸only)四种方式,这两种方式均可用于芯片和晶圆的切割

刀轮切割;

*芯片和晶圆切割

*切割注意事项;应该预留切割道;300um

*仅能切割正方形

*切割效率低

普通激光切割;

*芯片和晶圆的切割,晶圆的打孔

*应该预留切割道;100um

*可以切割任何二维平面形状

*切割效率高

激光隐切;

等离子切割:

可加工材质;

常规材质;Si,Glass,Sapphire

化合物半导体;InP,GaAs

晶体;LiTaO3/LiNbO3

先进衬底;SiC,GaN,Diamond

薄膜晶圆/键合片:SOI LNOI LTOI SI-SI键合片 SI-Glass键合片 SIC键合片 等等

尺寸:小片,4寸,6寸,8寸 ,12寸

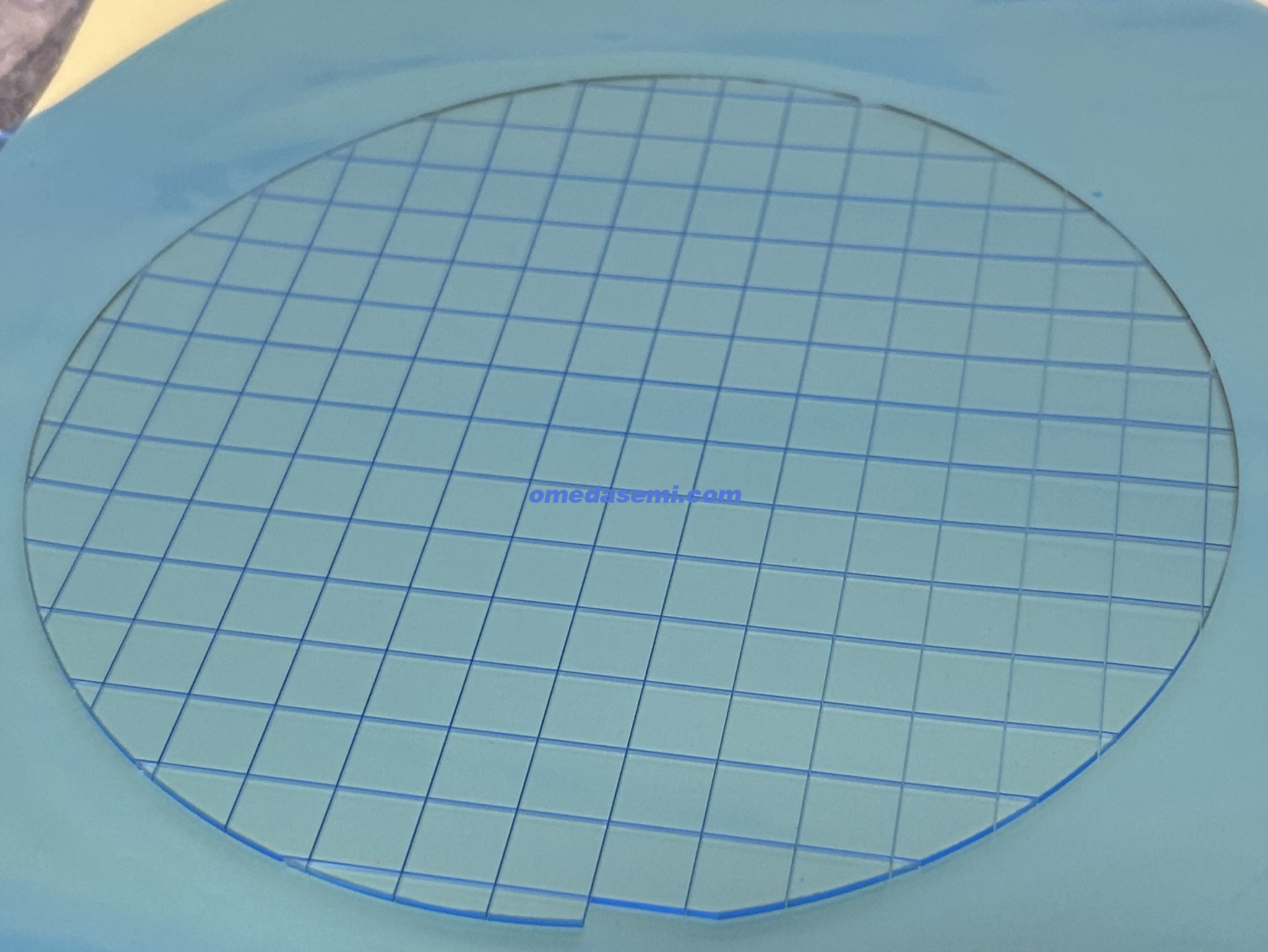

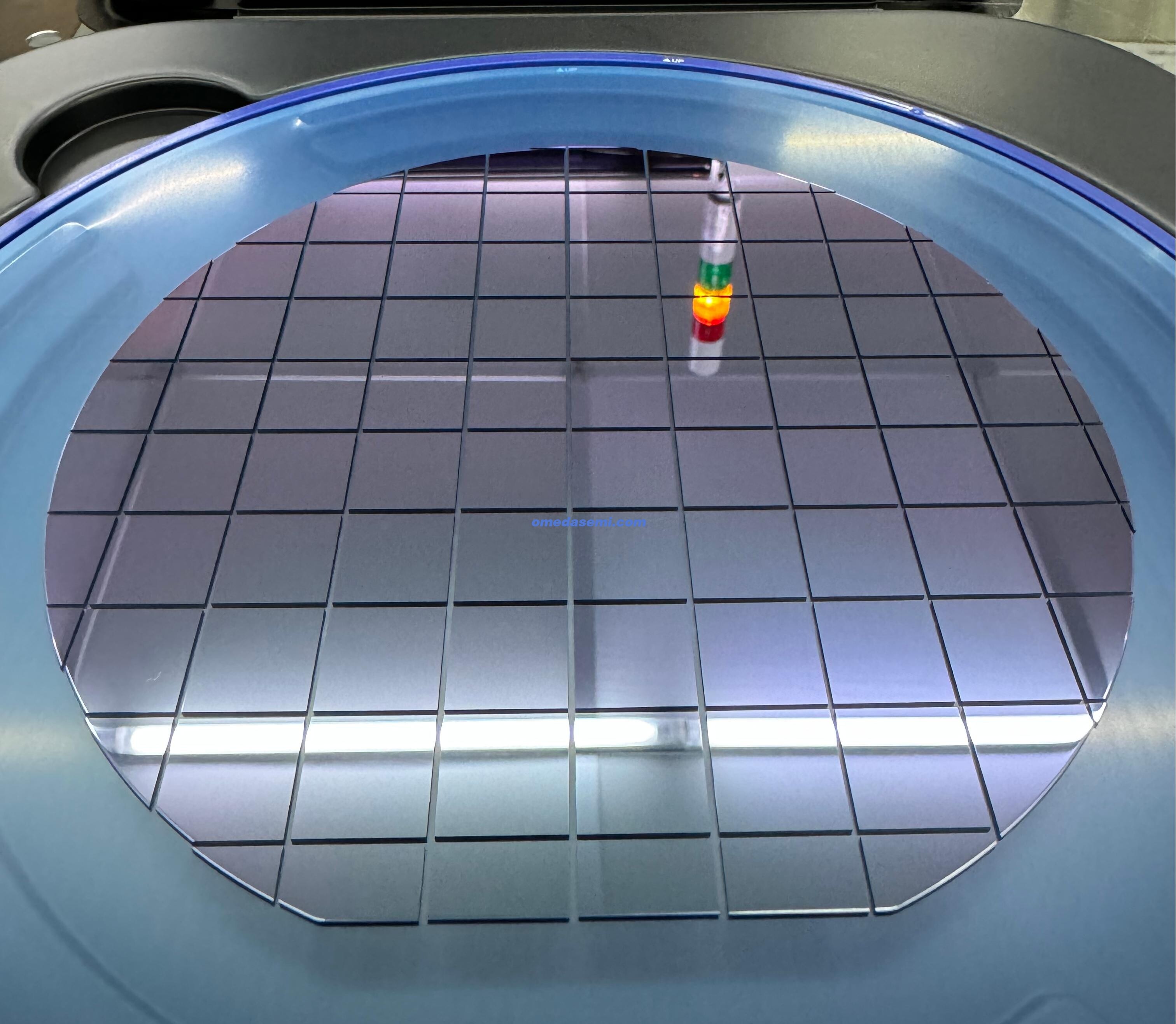

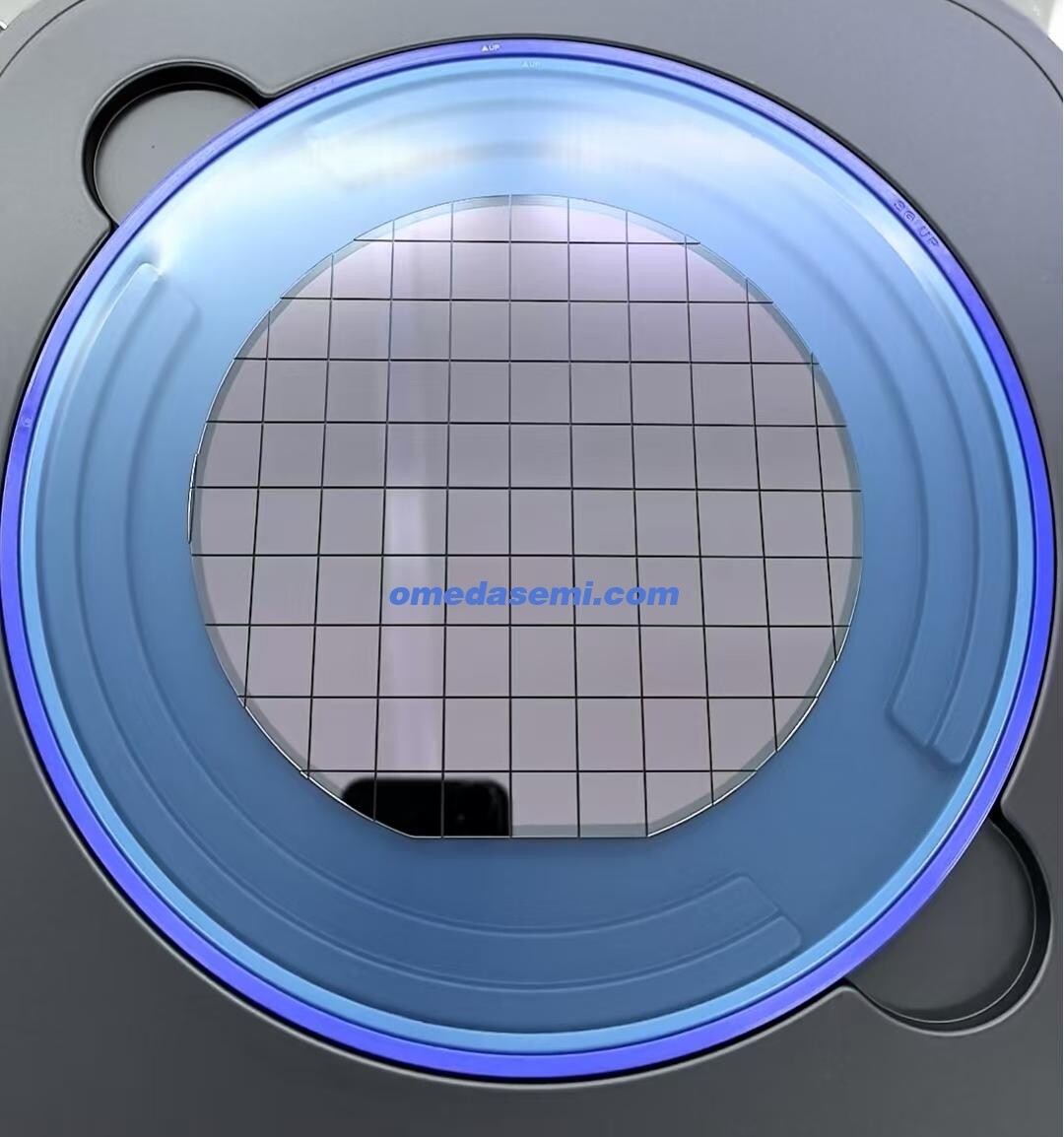

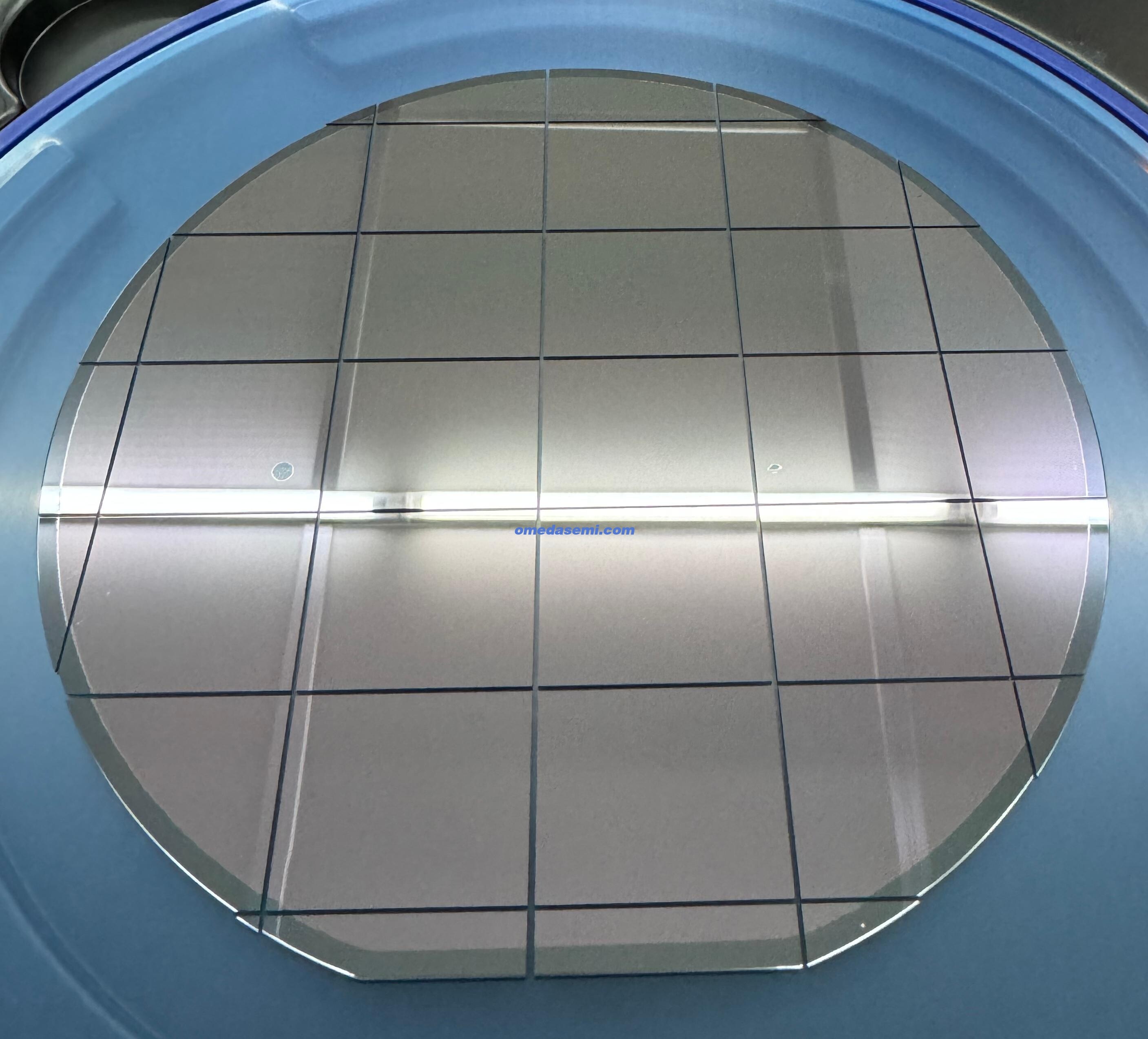

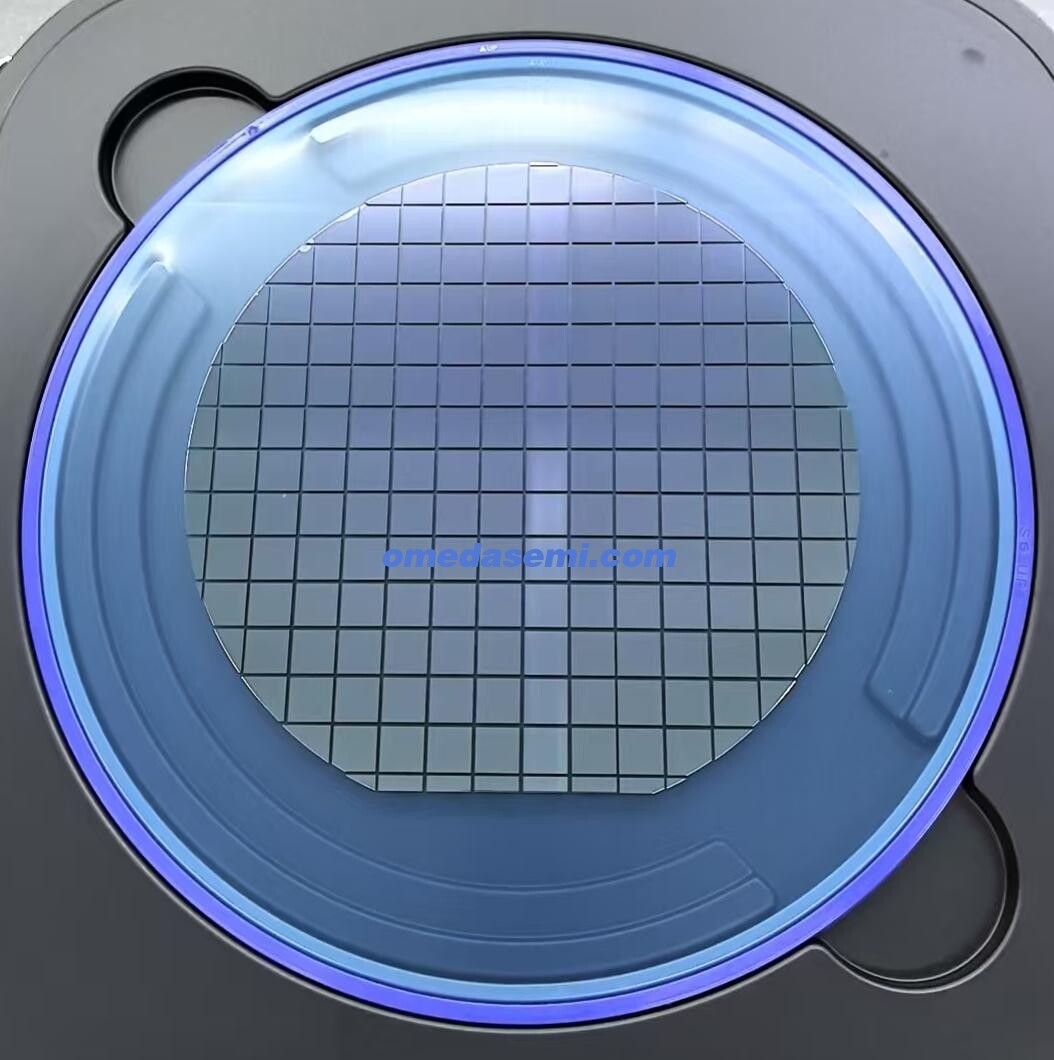

案例展示:

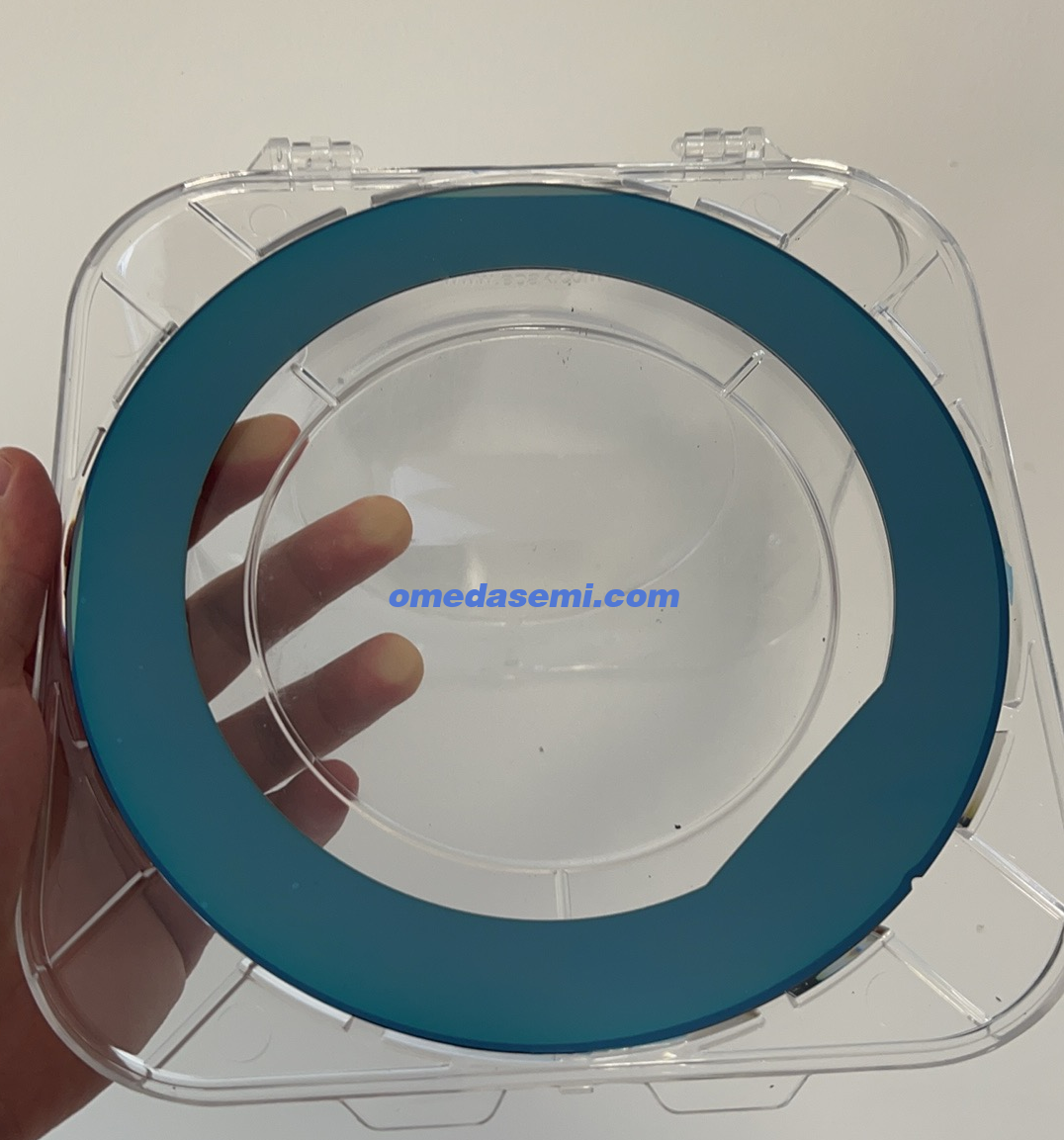

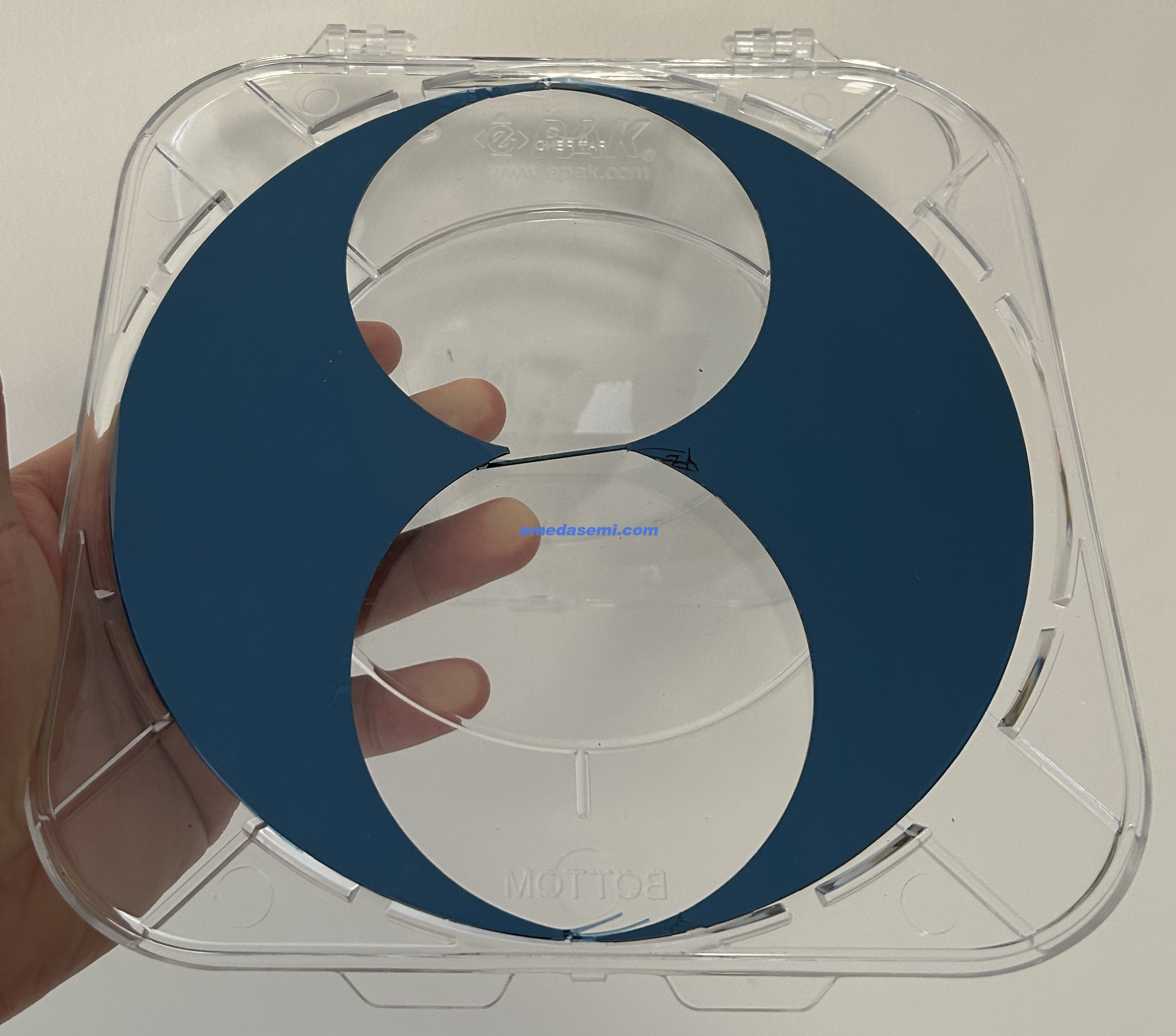

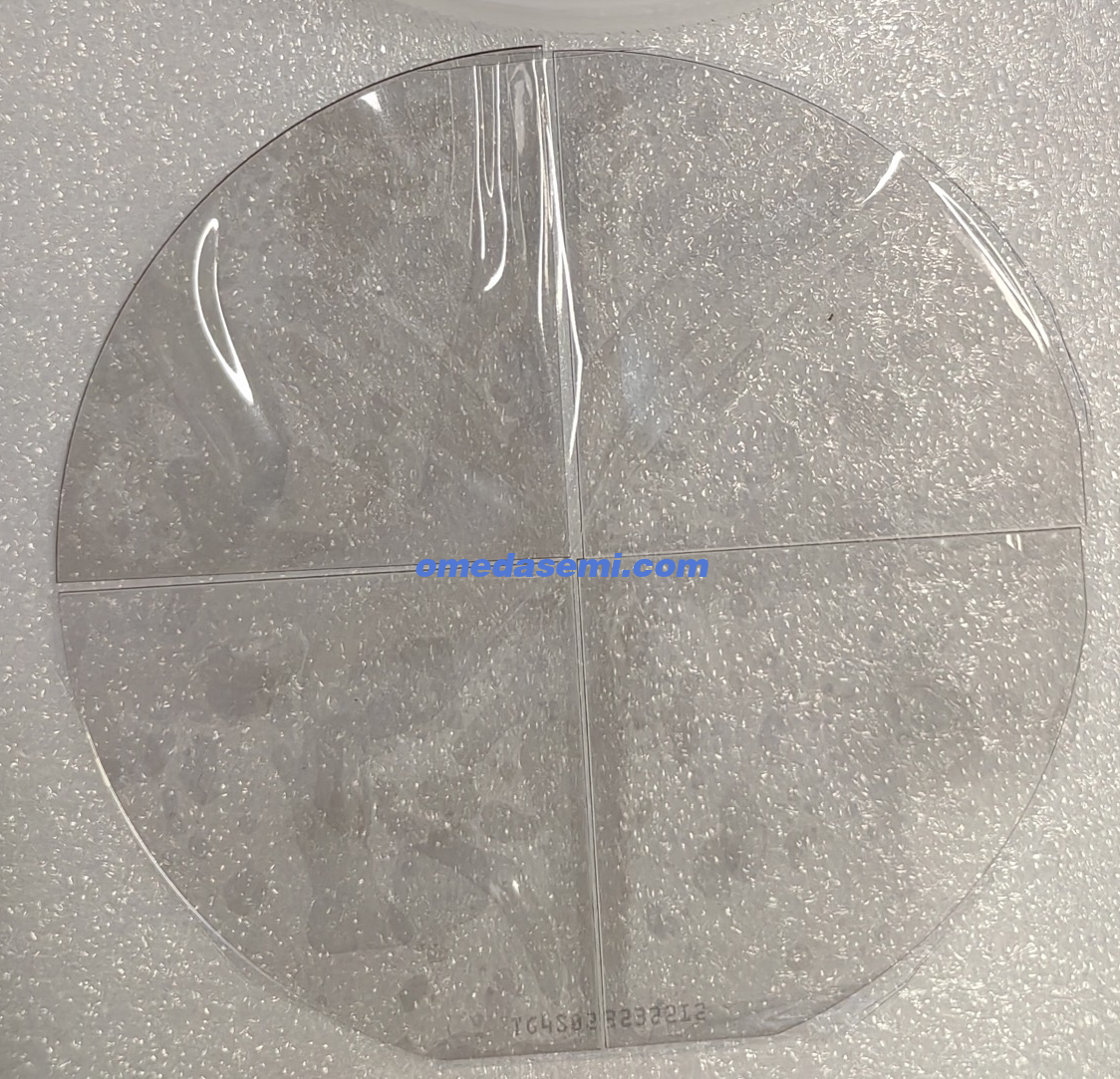

SOI切割 8改 4 8改 6 6改 4 12改 4 12改 6 12改 8 带倒角

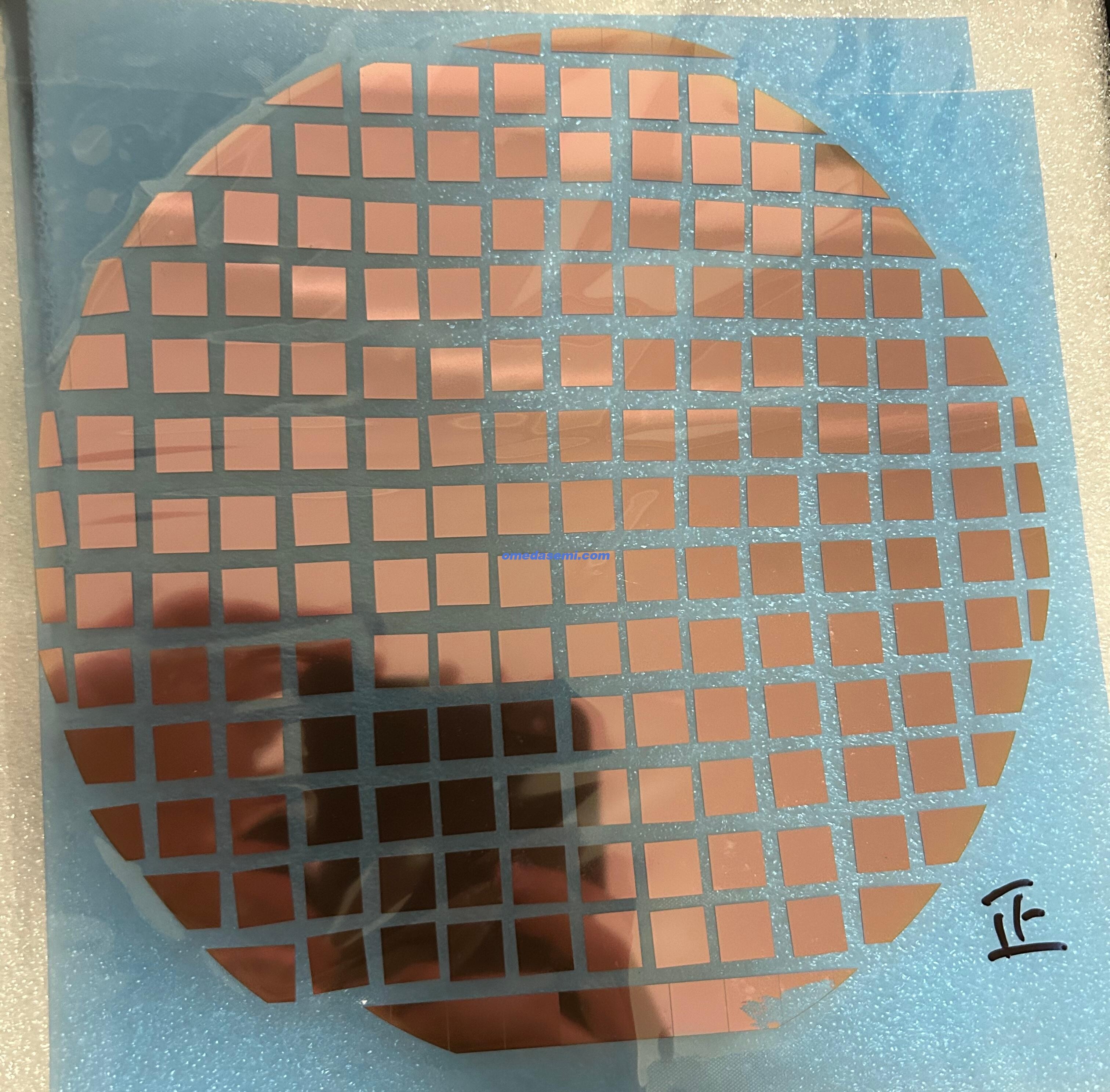

图案化硅片切割:

碳化硅切割:

蓝宝石切割:

薄膜铌酸锂 薄膜钽酸锂 及其他键合片切割:

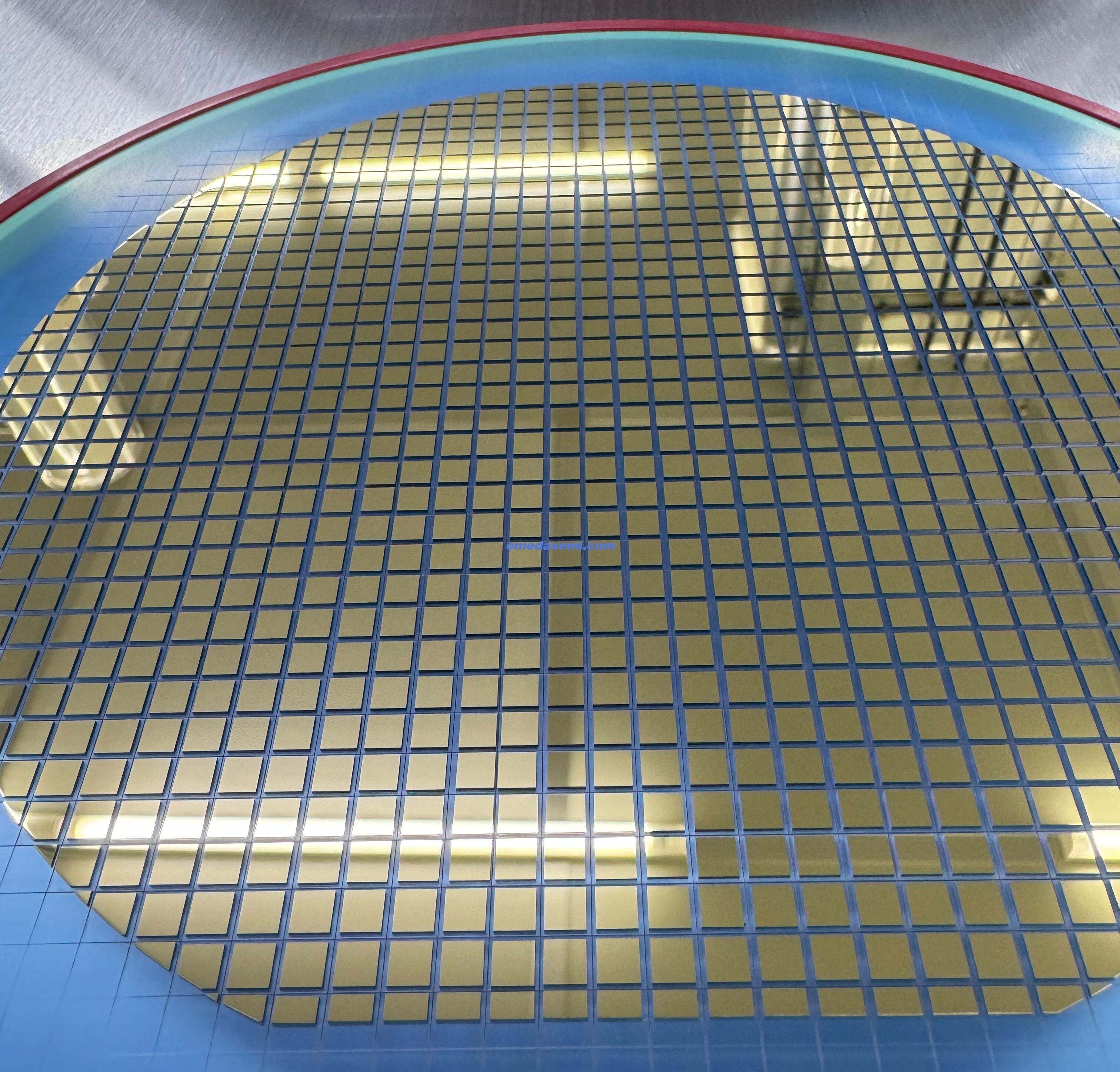

镀膜石英玻璃硅晶圆切割:

刀轮切割、常规激光切割和激光隐切是三种不同的材料切割技术,它们在原理、优缺点和应用方面各有特色。以下是对这三种切割技术的详细介绍:

刀轮切割

原理

刀轮切割使用一个旋转的刀轮(通常是金刚石或硬质合金)沿着预定路径对材料进行机械切割。刀轮施加的压力使材料发生物理分离。

优点

简单和成本低:设备和操作相对简单,初始投资和维护成本较低。

高速度:对于某些材料和应用场景,刀轮切割速度较快。

无热影响区:由于是机械切割,没有热量产生,不会对材料造成热损伤。

缺点

磨损和寿命:刀轮随着使用会磨损,需要定期更换。

精度和复杂性有限:对于高精度或复杂图案的切割,刀轮切割的能力有限。

材料限制:适用于较软或较薄的材料,不适合厚度较大或硬度较高的材料。

应用

玻璃切割:广泛用于切割薄玻璃板,如显示屏玻璃。

电子工业:用于切割晶圆和其他半导体材料。

其他材料加工:适用于一些金属箔、塑料薄膜和纸张的切割。

常规激光切割

原理

常规激光切割利用高功率激光束聚焦在材料表面,激光能量引起材料局部熔化、燃烧、汽化或被吹走,从而实现切割。

优点

高精度:激光束可以聚焦到非常小的点,实现高精度切割。

适用范围广:可以切割各种材料,包括金属、非金属和复合材料。

非接触加工:激光切割是非接触加工,减少了机械应力和工具磨损。

缺点

热影响区:切割过程中产生的热量可能引起材料变形或热损伤。

成本较高:设备初始投资和运行维护成本较高。

切割厚度有限:激光切割的有效厚度范围有限,对于非常厚的材料,效率和质量会下降。

应用

金属加工:广泛用于切割不锈钢、铝合金、碳钢等金属板材。

电子制造:用于切割电路板、半导体晶圆等。

广告和装饰:用于制作广告牌、标识和装饰品。

汽车工业:用于切割汽车零部件,如车身板材和排气管。

激光隐切(Laser Dicing or Laser Stealth Dicing)

原理

激光隐切利用激光束在材料内部聚焦,通过多光子吸收效应或其他非线性光学效应,使材料内部局部发生改性或裂纹,但表面保持完整。后续通过机械分离完成切割。

优点

无表面损伤:切割过程中,材料表面保持完整,适合对表面质量要求高的应用。

高精度和细微加工:可以实现微米级精度,适合微电子和半导体领域的精细加工。

减少热影响:由于激光能量集中在材料内部,热影响区域较小,减少了热损伤。

缺点

复杂性和成本:设备复杂,初始投资和维护成本较高。

材料限制:主要适用于单晶材料,如硅和蓝宝石,对多晶材料效果不佳。

后处理需求:通常需要后续的机械分离步骤。

应用

半导体制造:广泛用于切割半导体晶圆,如硅晶圆和GaN晶圆。

LED制造:用于蓝宝石基板的切割和分离。

微电子机械系统(MEMS):用于制作高精度微结构和器件。

总结

刀轮切割适用于简单、高速、低成本的切割需求,但在精度和材料适用性方面有限。

常规激光切割具有广泛的材料适用性和高精度,但存在热影响和成本较高的问题。

激光隐切则提供了无表面损伤和超高精度的解决方案,但设备复杂、成本较高,并且主要适用于单晶材料的切割。