摘要:

我们报道了采用溅射氮化铝(AlN)制备光子波导以及对其进行特性表征的相关情况。在温度为700°C的条件下,利用反应直流磁控溅射技术,将氮化铝薄膜沉积在带有3 µm掩埋氧化硅层的6英寸硅衬底上。由此得到的无包层多晶波导在横电(TE)偏振模式下,于1310 nm波长处呈现出0.137 ± 0.005 dB/cm的传播损耗,在1550 nm波长处呈现出0.154 ± 0.008 dB/cm的传播损耗。这些结果是目前已报道的溅射氮化铝波导在C波段中的最佳数据,同时也是在O波段的首次报道。这些性能可与此前报道过的、通过金属有机化学气相沉积(MOCVD)在蓝宝石衬底上外延生长的氮化铝波导的最佳性能相媲美。我们的研究结果凸显了溅射氮化铝在电信频谱光子平台应用方面的潜力。

划重点--销售晶圆和加工

Al2O3晶圆;--紫外光波导平台

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;用于碳化硅光子集成线路的高纯半绝缘碳化硅薄膜衬底

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

划片和端面抛光,减薄和包层CMP抛光,等离子刻蚀和划片,EBL和6寸 150nmDUV加工微纳结构,激光器芯片/探测器芯片/PIC芯片封装耦合服务"

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN镀膜刻蚀,ZnO,HfO2。al2o3。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

1. 引言

氮化铝(AlN)是光子波导(WG)应用的一种极佳候选材料,因为它具有6.2 eV的大带隙,因此在从紫外(UV)到中红外波长范围内拥有较宽的透明窗口[1,2]。氮化铝平台具备与已成熟的氮化硅(SiN)平台相似的优势,例如适度的光限制,使其能够在电信频段实现同样低损耗的波导传输。氮化铝相对于氮化硅的优势在于:(i)其透明窗口扩展至蓝光和近紫外光谱范围;(ii)由于双光子吸收更少,因而能够处理更高的光功率[3];(iii)热导率显著更高,散热效果更好[4,5];(iv)具有非中心对称的晶体结构,除了具备三阶光学非线性外,还拥有显著的二阶非线性。因此,它可用于电光调制[6]以及二次或三次谐波的产生[7,8]。氮化铝还应用于压电领域,这使其适用于机电和光机设备[9,10]。然而,尽管薄膜铌酸锂(TFLN)由于其极高的电光系数而展现出卓越的电光调制性能,但它存在诸如制造工艺复杂以及与互补金属氧化物半导体(CMOS)技术不兼容等缺点。虽然氮化铝的电光调制性能略逊于薄膜铌酸锂,但它与CMOS工艺兼容,有利于在晶圆级进行可规模化生产,制造出具有成本效益且高度可靠的基于氮化铝的有源和无源集成光子器件[3,11]。通过金属有机气相外延(MOVPE)(也称作金属有机化学气相沉积(MOCVD))在蓝宝石衬底上生长的氮化铝,在工艺温度约为1200°C时,其横电(TE)模式和横磁(TM)模式下分别实现了0.14 dB/cm和0.2 dB/cm的传播损耗[12]。然而,溅射工艺相较于金属有机化学气相沉积(MOCVD)更受青睐,这是因为溅射工艺与蓝宝石以外的衬底具有兼容性,不会产生有机污染,并且能够在更低的温度下沉积薄膜。过去也曾使用溅射沉积法制备氮化铝波导,但有报道称其存在杂质、具有多晶结构以及光学损耗较大等问题。在此,我们对由高度优化的氮化铝薄膜制成的无包层溅射氮化铝波导进行了研究。我们实现了在电信O波段和C波段内,溅射氮化铝波导所报道过的最低波导损耗。

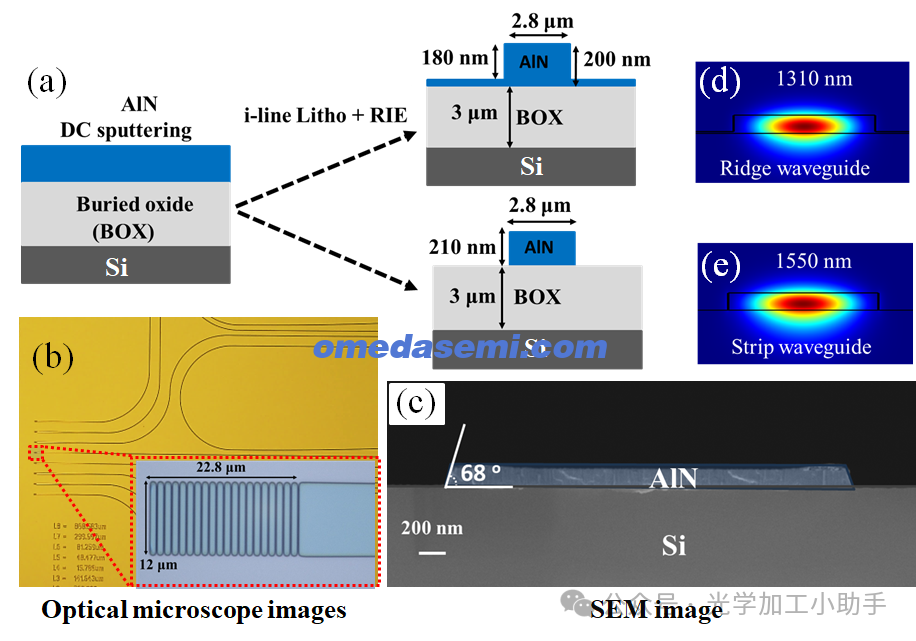

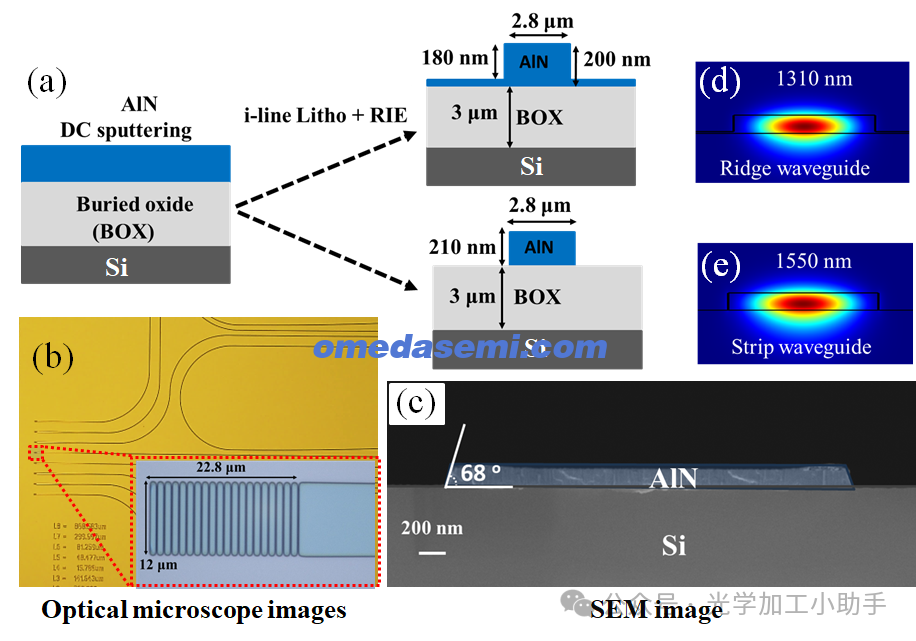

图1. (a)氮化铝波导制造工艺流程,由此产生两种不同的波导横截面。(b)已制造完成的光栅耦合器和波导的光学图像。(c)具有代表性的横截面扫描电子显微镜(SEM)图像。(d)和(e)分别表示在1310 nm波长下脊形波导的TE0模式以及在1550 nm波长下条形波导的TE0模式的模场分布情况。

2. 制造工艺

在6英寸硅(001)晶圆上,使用Centrotherm炉通过热生长法制备了厚度为3 µm的掩埋氧化物(BOX)二氧化硅(SiO₂),以便从光学角度将波导与硅衬底隔离开来。氮化铝(AlN)薄膜是通过Evatec Clusterline 200II平面磁控溅射模块进行沉积的。使用纯度为99.9995%、直径为304 mm的铝靶,在热生长的二氧化硅上沉积氮化铝薄膜。在我们之前的研究工作[13,14]中曾报道过,生长温度和工艺气体对于控制氮化铝的晶体结构、光学性质以及减少薄膜中的杂质至关重要。因此,在纯氮气氛围中,于700°C的温度下对氮化铝进行溅射,以此获得杂质含量低的高质量氮化铝薄膜。我们采用的溅射功率为5500 W,气体流量为40 sccm,靶材到衬底的距离为10 mm。此外,将溅射室的基础压强维持在8×10⁻⁸至1×10⁻⁷ mbar之间,以尽量减少溅射室中氧气及其他杂质的含量。对氮化铝波导进行图案化时,需要涂覆一层薄的XHRiC(布鲁尔科技有限公司)i线底部抗反射涂层(BARC),以确保对特征尺寸实现最优控制以及获得良好的光刻性能。然后,使用EVG-150自动光刻胶旋涂机将正性光刻胶AZmir-701(微化学股份有限公司)旋涂在涂有抗反射涂层的晶圆上。抗反射涂层和光刻胶的厚度分别约为160 nm和900 nm。接着,通过使用佳能FPA 3000 i5 + i线步进光刻机进行光学投影光刻来确定波导的图案,再利用牛津仪器公司的PlasmaLab System 100设备,采用基于氯的化学物质(三氯化硼、氯气和氦气)进行反应离子刻蚀(RIE)来形成相应图案。制造工艺流程如图1(a)所示。我们制造了适用于O波段的脊形波导,其宽度为2.8 µm,厚度为200 nm,刻蚀深度为180 nm;还制造了适用于C波段的条形波导,其宽度为2.8 µm,厚度为210 nm(见图1(a)中的示意图)。波导较宽的设计还有助于降低因刻蚀侧壁粗糙度及其梯形形状所导致的传播损耗。图1(b)展示了已制造完成的波导的光学显微镜图像,以及光栅耦合器的放大图像(插图部分)。在硅衬底上,具有代表性的测试氮化铝波导(高度约为110 nm)在经过反应离子刻蚀后,其侧壁角度为68°(图1(c))。图1(d)和图1(e)分别展示了在1310 nm波长下脊形波导以及在1550 nm波长下条形波导的TE₀模式的模场分布情况。通过Ansys Lumerical FDE MODE求解器可知,在没有二氧化硅包层的情况下,脊形波导在1310 nm波长处支持三种模式(TE₀、TE₁以及弱导的TE₂),条形波导在1550 nm波长处支持两种模式(TE₀以及弱导的TE₁)。值得注意的是,预计不会有横磁(TM)模式被引导。

3. 结果与讨论

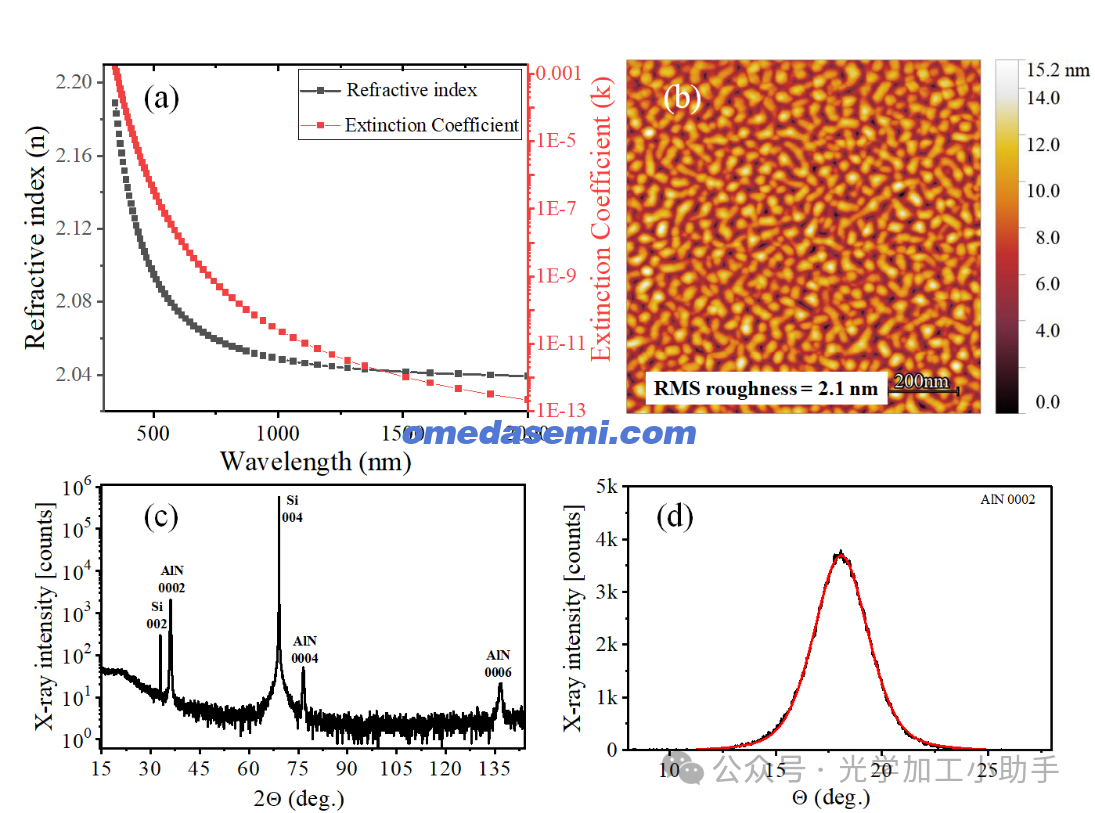

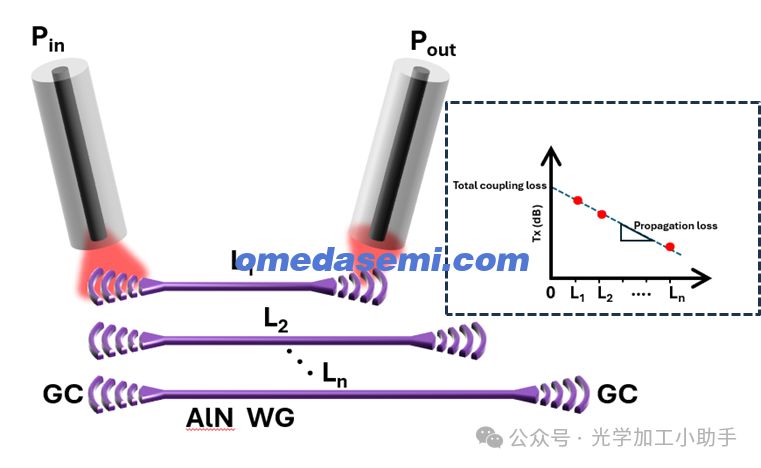

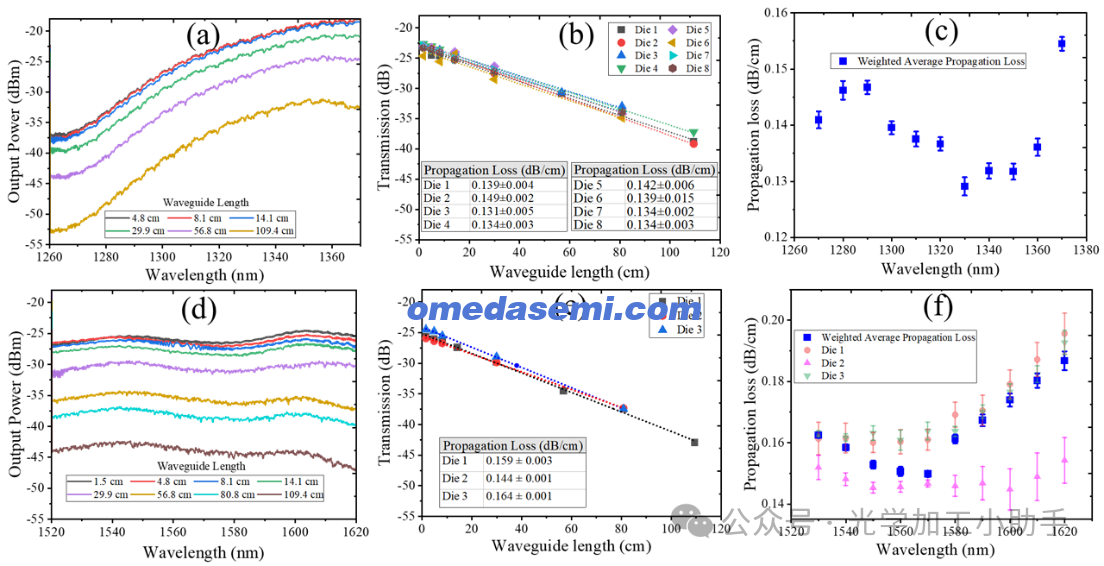

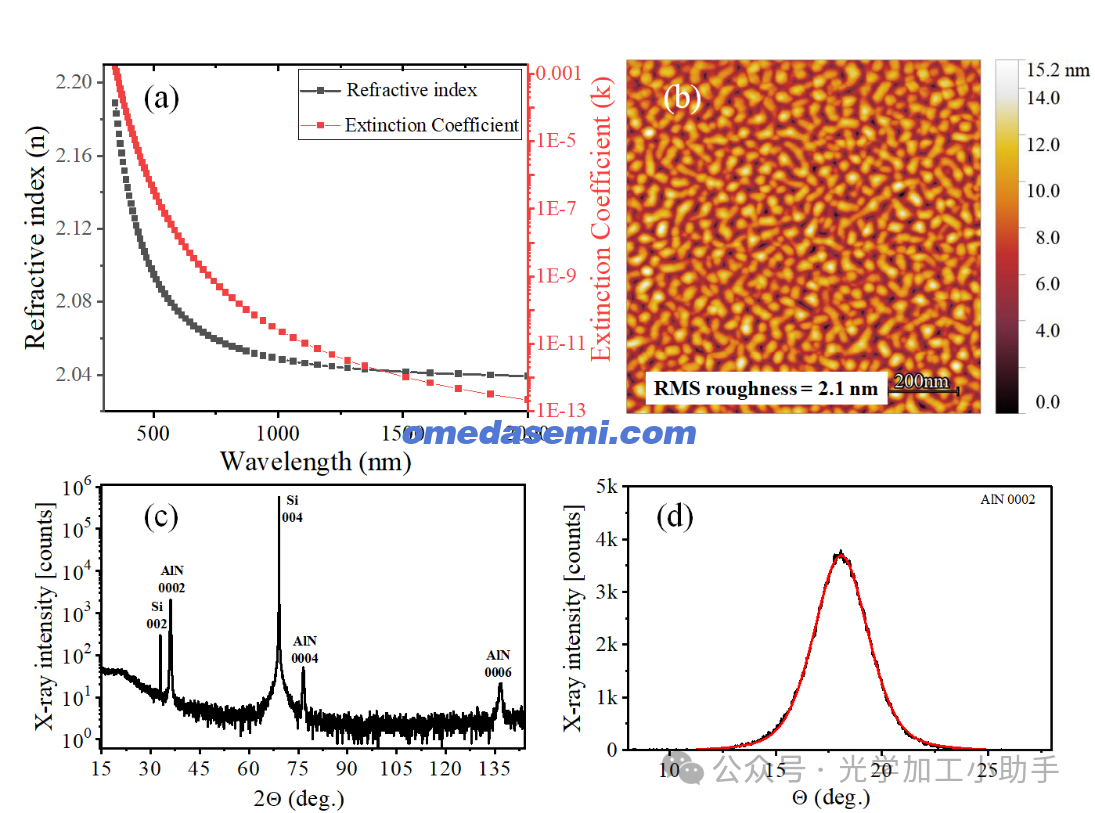

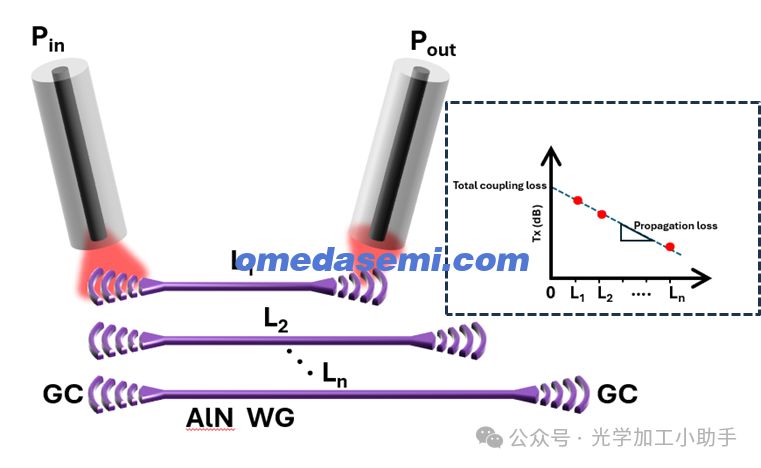

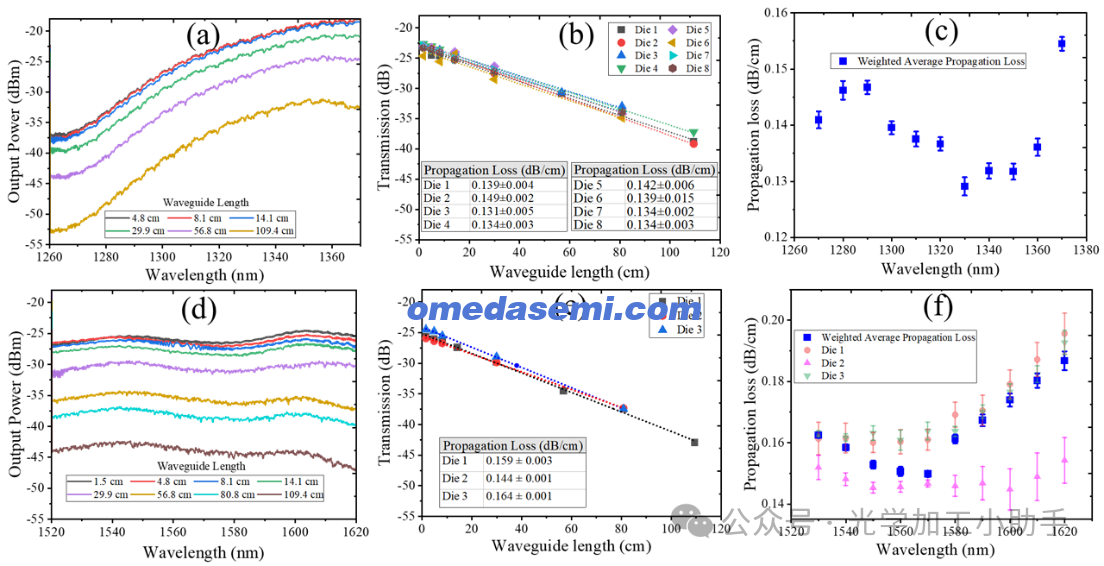

首先对未进行图案化的氮化铝薄膜进行了特性表征。使用J. A Woollam光谱型椭偏仪测量了薄膜的折射率和消光系数。(图2(a))其折射率的实部与其他人所报道的结果相当[15]。所测得的消光系数在整个电信频段范围内均低于10⁻¹¹ ,这表明材料的吸收损耗可忽略不计,甚至可能低于仪器的检测极限。使用布鲁克ICON原子力显微镜(AFM)来检测表面形貌(图2(b))。薄膜的均方根(RMS)表面粗糙度(Rq)为2.1 nm,平均晶粒直径(dgrain)为31 nm。利用配备有提供Cu - Kα1辐射的Ge - 220混合型单色仪的帕纳科X’Pert Pro MRD衍射仪进行了X射线衍射(XRD)分析。图2(c)展示了溅射在二氧化硅/硅衬底上的纤锌矿型氮化铝的X射线衍射2θ/θ扫描结果。X射线衍射图谱显示,尽管氮化铝是沉积在非晶态的二氧化硅上,但它沿[0001]方向有着很强的织构,并且其0002反射的ω - 半峰全宽(FWHM)约为3°(图2(d))。采用无损截短法[16]对无包层光学波导的传播损耗进行了表征。使用一根连接到宽带可调谐激光器(安捷伦8164A)的保偏(PM)单模(SM)光纤,通过光栅耦合器将基横电(TE)模式耦合到氮化铝波导中。在所有测量中,激光输入功率均保持在1 mW,对于O波段,输入波长以50 pm为步长从1260 nm扫描至1370 nm;对于C波段,则从1520 nm扫描至1620 nm。通过一根连接到功率计(安捷伦81635A)的多模光纤(MMF)收集输出光的透射光谱。所有的输入耦合和输出耦合测量均是相对于法线成15°角进行的。掩模设计包含八条波导,其长度范围从1.5 cm到109 cm,并且具有较为宽松的最小弯曲半径500 µm。此处弯曲结构的作用是形成螺旋波导,使我们能够在芯片2×2 cm²的曝光区域内容纳长达109 cm的波导。必须指出的是,500 µm并非可能的最小半径,它取决于薄膜厚度和波导几何形状的选择。通过Lumerical MODE模拟可知,在我们的研究中,当将弯曲损耗限制在<0.1 dB/cm时,所采用的波导几何结构在1310 nm波长处的最小半径约为170 µm,在1550 nm波长处约为200 µm。传播损耗是通过无损截短法确定的,该方法基于对比不同长度增量的波导的透射情况,并分析与长度相关的透射特性。在此,我们使用了长度从1.5 cm到109 cm的八条波导以及可调谐的O波段和C波段激光器。图3展示了这种测量技术的示意图,其中拟合直线的斜率得出传播损耗,而y轴截距包含了所有与波导长度无关的损耗。y轴截距主要由用于输入耦合和输出耦合的光栅耦合器损耗构成。良好的线性拟合质量意味着数据可靠,并且不同波导之间y轴截距的变化可忽略不计。将这些波导的透射率(分别见图4(a)和(d)中O波段和C波段的光谱)相对于其长度进行绘图(分别见图4(b)和(e)中O波段和C波段的情况),并对数据进行线性拟合

图2. (a)我们在6英寸硅衬底上的氮化铝薄膜的折射率(n)和消光系数(k)随波长变化的情况;(b)沉积在6英寸氧化硅晶圆上的氮化铝薄膜的原子力显微镜(AFM)显微图像,其均方根(RMS)粗糙度为1.7 nm;(c)在700°C条件下沉积于二氧化硅上的氮化铝的X射线衍射2θ/θ图谱;(d)氮化铝0002反射的ω扫描结果,显示ω - 半峰全宽(FWHM)约为3°。

图3. 测量装置示意图,展示了用于计算光子波导传播损耗的无损截短法。采用相同的光栅耦合器(GCs)作为输入和输出部件。

图4. (a)和(d)在O波段(a)及C波段(d)经实验测得的氮化铝波导透射光谱。O波段(b)和C波段(e)的截短法绘图。在这两种情况下,(a)和(d)中分别展示的是“芯片1”的情况。在整个光谱范围内,围绕O波段(c)及C波段(f)测量得到的传播损耗情况。

图4(c)展示了在O波段对所有八片芯片测量所得的平均传播损耗,其权重是依据对所有芯片截短法绘图的线性拟合的不确定度来确定的。在整个光谱范围内,数据处于0.12到0.15 dB/cm之间,在1310 nm波长处波导的平均损耗为0.137 ± 0.005 dB/cm。图4(f)展示了在C波段所测量的全部三片芯片的加权平均传播损耗以及各片芯片的单独结果,在整个光谱范围内,其损耗处于0.14到0.2 dB/cm之间。在1550 nm波长处波导的平均损耗为0.154 ± 0.008 dB/cm。在1310 nm和1550 nm波长处的误差范围是来自所有被测芯片的损耗数据的标准差。需要注意的是,分析中包含了所有被测芯片的数据。不过,我们剔除了有缺陷的波导所对应的数据,由于我们的无包层长波导上可能存在灰尘颗粒等情况,这类缺陷很容易出现。在进行O波段分析时,我们使用了64条波导中的48条(成品率为75%);在进行C波段分析时,我们纳入了24条波导中的18条(成品率同样为75%)。O波段中向较短波长方向损耗增加,这可能归因于表面粗糙度导致的散射增强。对于C波段而言,我们将向较长波长方向损耗增加的情况归因于衬底泄漏,若在氮化铝下方采用更厚的二氧化硅或者使用更厚的氮化铝层以实现更紧密的模式限制,就可以避免这种衬底泄漏情况。在1550 nm和1310 nm波长处,耦合器损耗均约为12 dB/个,因为这些耦合器并未针对我们的氮化铝层进行优化。耦合器损耗的变化较小,从截短法绘图的良好线性拟合及其较低的标准误差便可看出这一点。

表 1 展示了氮化铝波导损耗的现有技术水平与我们此次研究工作的对比情况。

表 1. O 波段和 C 波段氮化铝波导的光波导损耗

4. 结论

总而言之,在低本底压强下,于700°C的温度将氮化铝薄膜溅射沉积在二氧化硅上,以此尽量降低氧含量并最大程度提高薄膜质量。我们制造了带有光栅耦合器的无包层氮化铝波导,并对其光学损耗进行了测量。我们分别在1310 nm和1550 nm波长处实现了0.137 ± 0.005 dB/cm和0.154 ± 0.008 dB/cm的光学损耗。这些数据基于2片晶圆以及88条被测量的波导,其中75%的波导被认定无缺陷并纳入分析之中。这一光学性能与此前报道的、通过金属有机化学气相沉积(MOCVD)在蓝宝石上外延生长氮化铝所达到的最佳值相当。此外,添加二氧化硅包层和/或进行退火处理有望进一步改善我们所制备的氮化铝可达到的光学损耗情况。