第五代(5G)无线系统的快速发展正在推动对高性能射频滤波器的强劲需求。这项工作研究了使用 15° 旋转 Y 切割 X 传播 (15°YX) LiNbO 3 /SiO 2 /SiC 多层基板的剪切水平表面声波 (SAW) 器件。通过智能切割技术将单晶15°YX LiNbO 3薄膜粘合到SiO 2 /SiC 处理基板上。在精确的有限元方法模拟的基础上,对LiNbO 3 /SiO 2 /SiC晶片配置进行了优化,以抑制瑞利模式和横模响应引起的寄生谐振,以及具有干净频谱、高频率的单端口谐振器。成功实现机电耦合系数22.00%、导纳比(阻抗比)超过65dB。基于谐振器的特性,成功设计并制造了中心频率为1.28 GHz、16.65%的大3dB分数带宽和1.02dB的低最小插入损耗的高性能滤波器。此外,在滤波器的通带中没有观察到纹波。此外,滤波器的中心频率温度系数为-63.8 ppm/°C,大功率耐受性为33.2 dBm。这项工作证实了使用15°YX LiNbO 3 /SiO 2 /SiC多层衬底的SAW器件的高性能,并且该类型的SAW器件在5G无线系统中展现出商业应用的前景。

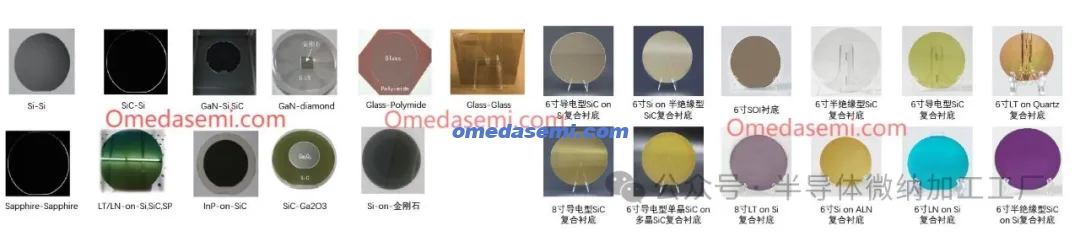

们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、and more(晶体ybyag,ndyvo4,zns,陶瓷,等等)

LiNbo3-(SIO2)-SI/SIC,LiTaO3-(SiO2)--SIC/Si (国产技术,交期快,无气泡,良率高)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

介绍:

随着第五代(5G)无线系统的到来,移动通信技术在过去几年中迅速发展。为了满足移动数据流量的爆炸性增长,需要具有更高、更宽通信频段的设备。可用作滤波器、双工器、传感器的声波器件 [1] – [5] 等是移动通信终端的关键部件。声表面波(SAW)器件由于其尺寸小、成本低、性能稳定、制造技术简单而受到广泛关注。传统上,SAW器件在LiNbO 3或LiTaO 3体晶片上制造。然而,制备具有高频、大带宽、良好的温度稳定性和高品质因数等高性能的声表面波器件是很困难的。[6] 在传统的块状晶圆上。

近年来,研究人员在提高 SAW 器件性能方面取得了很大进展。门田和田中 [7] , [8] 将固装谐振器(SMR)型引入剪切水平(SH)模式板波器件中,以取代结构脆弱的腔型。考虑到SMR型的有效约束功能,研究人员为SAW器件设计了类似的结构。高井等人。[9] , [10] 报道了具有新型多层结构(LiTaO 3板/SiO 2 /AlN/Si 基板)的令人难以置信的高性能SAW 器件。SiO 2 /AlN层高度限制了SAW的泄漏部分并提高了性能。最近,他们通过去除 AlN 层简化了结构 [11] 。门田和田中 [12] 和门田等人。[13] 研究了基于石英结构上LiTaO 3 的异质声层(HAL)声表面波。木村等人。[14] , [15] 提出了传播纵向泄漏表面声波(LLSAW)的结构(薄LiNbO 3板/多层声镜/基底)并取得了良好的性能。对LiTaO 3或LiNbO 3薄板多层结构的特性进行了理论分析 [16] – [18] 。

这些高性能器件中采用了绝缘体上压电层状结构,因为这种层状结构具有巨大的优势。由于高速基底,可以在结构中实现导模波,从而导致能量受限和高品质因数。同时,每层的独特属性都优化了 SAW 器件。例如,Si具有较高的导热系数[142 W/( m⋅K )] [19] ,与LiNbO 3相比[4.2 W/( m⋅K )] [20] ,在一台设备工作时有效地释放热量,从而提高电力耐用性。绝缘体和压电层之间的 SiO 2层确保了温度稳定性,类似于温度补偿 SAW 器件 [21] , [22] 。然而,使用传统的沉积技术很难生长单晶或高度取向的单畴LiNbO 3或LiTaO 3薄膜。[23] 。优先选择离子切片、晶圆键合等智能切割技术 [24] 。

Si衬底因其低成本和相对较大的相速度(剪切波为5846 m/s)而主要用于基于转移的LiNbO 3或LiTaO 3薄膜的器件中 [20] 。最近,我们研究了15°旋转 Y -切 X -传播(15°YX)LiNbO 3 /SiO 2 /Si多层衬底,并制作大带宽滤波器 [25] 。与Si相比,SiC表现出更大的相速度(剪切波为7126 m/s)和更高的热导率[370 W/( m⋅K )] [20] 。因此,SiC具有更强的限波和导热作用,有望提高基于转移LiNbO 3或LiTaO 3薄膜的声表面波器件的性能。此外,由于SiC是第三代半导体材料,因此使用SiC晶圆可以促进单片集成。最近,张等人。[20] 选择SiC作为衬底并制作SAW器件,证实了利用SiC晶圆的可行性,但器件的性能仍有待优化。例如,应该抑制横向杂散响应。

为了充分验证基于SiC衬底上LiNbO 3薄膜结构的声表面波器件的高性能,本工作设计、模拟并制作了LiNbO 3 /SiO 2 /SiC结构的声表面波谐振器和滤波器。对材料和器件的性能进行了详细的研究和分析。具有大机电耦合系数的谐振器( K2 )和相对良好的品质因数(FoM)已成功获得,并且实现了具有大带宽、良好的温度稳定性和大功率耐用性的滤波器。

本文的结构如下。Section II 介绍了 SAW 器件的基本设计和分析,而 Section III 描述了LiNbO 3 /SiO 2 /SiC多层衬底的制造工艺和表征。Section IV 介绍并讨论谐振器和滤波器的理论和实验结果,以及 Section V 提出结论。

基础设计与分析

A. 谐振器的基本结构

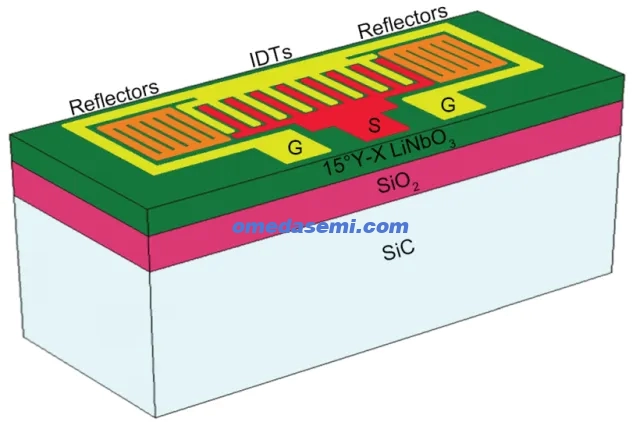

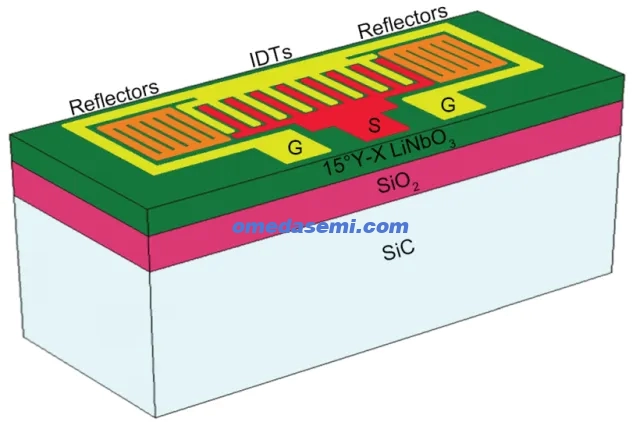

基于LiNbO 3 /SiO 2 /SiC多层结构的单端口谐振器的简化示意图如图1所示。Fig. 1 。SH 模波具有较大的 K2 值在15°YX LiNbO 3中产生,可用于实现大带宽 [26] 。同时,基于15°YX LiNbO 3的器件中的杂散瑞利模式响应得到了有效抑制 [27] , [28] 。因此,选择15°YX LiNbO 3晶圆进行转移。由Cu制成的叉指换能器(IDT)设置在转移的LiNbO 3薄膜的顶部。选择Cu的原因如下。首先,铜电极不需要很厚以避免泄漏,这有助于提高生产的再现性。此外,Cu具有良好的导电性,确保可以实现较小的欧姆损耗 [28] 。此外,铜电极的制造技术成本低且成熟。一半金属条连接到信号(S)端口,另一半交替连接到接地(G)端。IDT 激活压电薄膜中的声波。在IDT两侧设置周期为IDT周期一半的反射器,实现机械反射。

图。1。基于15°YX LiNbO 3 /SiO 2 /SiC多层结构的单端口谐振器的简化示意图。

B. 模拟方法和基本面分析

为了在键合过程之前确定每层的适当厚度,基于中描述的结构的谐振器 Fig. 1 最初模拟了不同厚度的15°YX LiNbO 3和SiO 2层。使用分层级联有限元法进行 3D 模拟 [29] , [30] 进行,材料常数从参考文献中获得 [31] – [35] 。在这项工作中, h 和 λ 用于表示厚度和波长。

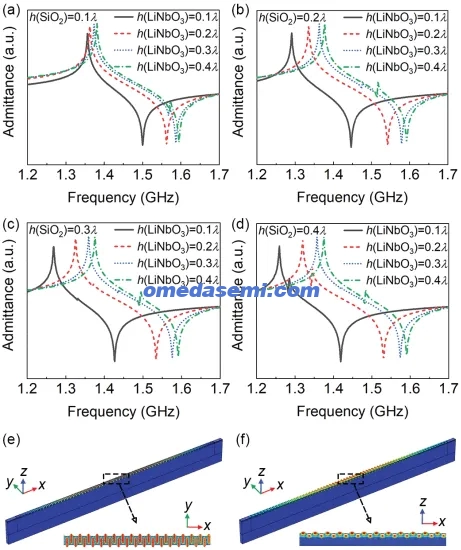

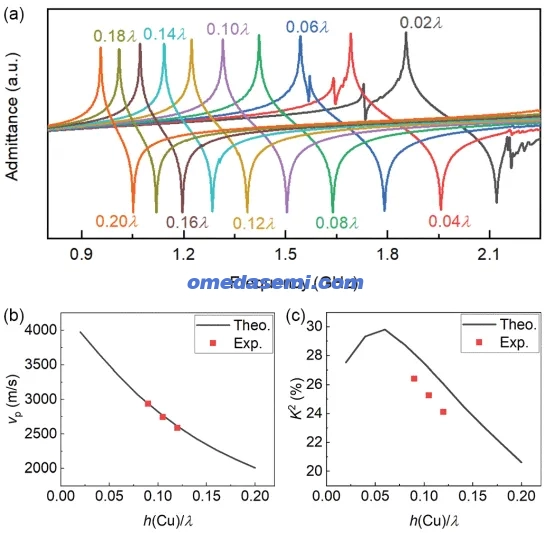

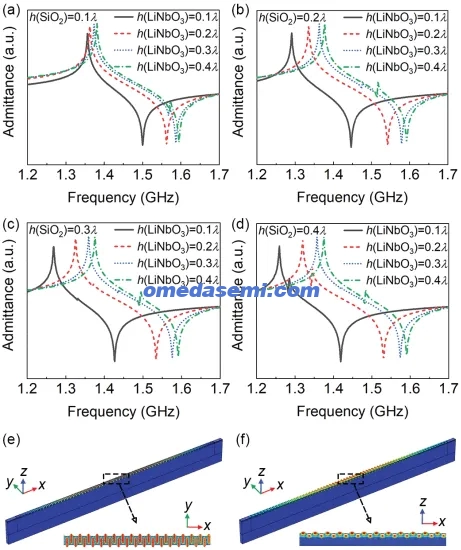

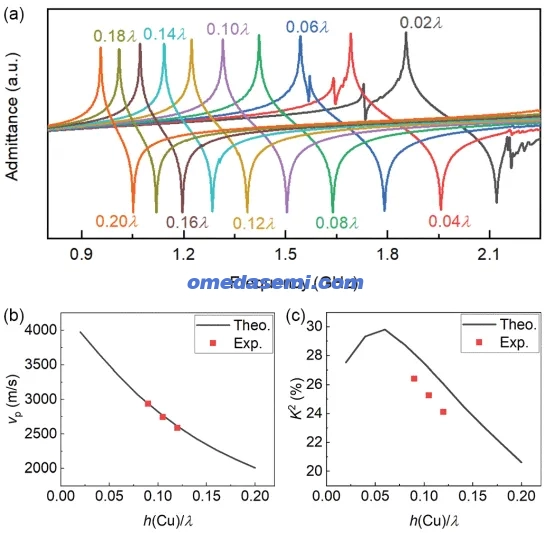

不同厚度15°YX LiNbO 3和SiO 2的单端口谐振器的导纳曲线如图所示 Fig. 2 。这 λ 值固定为 2 μm ,以及 h (Cu) 固定为 0.1λ 在基本模拟中,由于适当的厚度是 0.1λ 适用于使用 15°YX LiNbO 3块状晶圆的传统 SAW 器件 [28] 。稍后将研究Cu厚度的影响。可以明显看出,随着频率的增加,频率降低 h (SiO 2 ),因为多层结构中三种材料的声速之间的关系为SiO 2 < 15°YX LiNbO 3 < SiC。如果我们将基于块状 15°YX-LiNbO 3衬底的 SAW 谐振器的频率标记为 fbulk ,足够厚的SiO 2层可以使基于多层衬底的SAW谐振器的频率小于 fbulk 。当 h (LiNbO 3 )增加,频率增加并逐渐接近 fbulk 。如果SiO 2层越厚,则频率越小,并且当LiNbO 3层加厚时增加的幅度变大。类似的变化趋势也表现在 [36] 。

图 2.单端口谐振器的导纳曲线 h (a)的(SiO 2 ) 0.1λ ,(二) 0.2λ , (三) 0.3λ , (d) 0.4λ ,以及不同的 h (LiNbO 3 )以及 λ= 2 μm , h (铜) =0.1λ 。全局坐标系中 (e) 主响应和 (f) 寄生响应的变形形状。

当杂散响应特别明显时 h (LiNbO 3 ) 和 h (SiO 2 ) 均大于 0.2λ 必须考虑,因为它会影响最终过滤器的质量。在具有相对较薄的LiNbO 3和SiO 2层的器件中,寄生响应非常弱并且可以忽略。因此,相对较薄的LiNbO 3和SiO 2厚度适合我们的器件。

主响应和寄生响应的变形形状如图所示 Fig. 2(e) and (f) , 分别。主要响应来自 SH 模式波,因为振动位于 y - 方向时 x 是传播方向。仅在xz平面内振动且呈椭圆形的瑞利模波是寄生响应的根源。基本分析表明,基于15°YX LiNbO 3 /SiO 2 /SiC结构的SAW器件具有 h (LiNbO 3 ) 和 h (SiO 2 )不大于 0.2λ 可以选择进行实验。考虑到当前的制造技术水平,我们的最终目的是制造具有 λ 大约为 2 μm ,因此以下实验部分中LiNbO 3和SiO 2的厚度分别为300和400 nm。

材料和制造

A. 多层基板的制造和表征

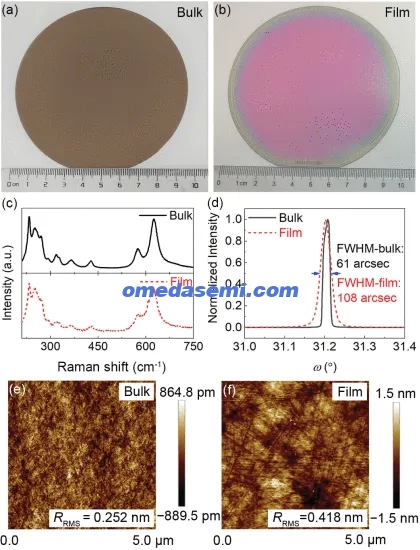

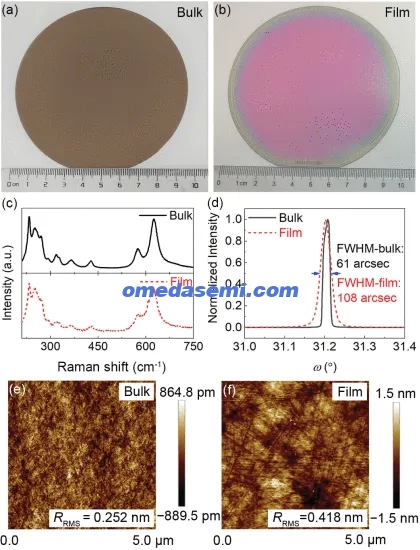

使用智能切割技术制造 4 英寸多层基板 [37] , [38] 。首先,在磁控溅射设备中,在室温下,通过射频反应溅射,在4英寸商用高阻4H-SiC衬底上初步生长400 nm厚的SiO 2薄膜,当8英寸Si靶材被放置在使用氩气(Ar)和氧气(O 2 )。在 4 英寸缩小的 15°YX LiNbO 3晶圆上进行氢离子 (H + ) 注入,其俯视图如图所示 Fig. 3(a) 。随后,将注入的晶片直接键合至SiO 2 /SiC衬底。注入面和SiO 2面为接合面。然后,通过退火工艺实现15°YX LiNbO 3薄膜的剥离。最后,利用化学机械抛光(CMP)对15°YX LiNbO 3薄膜进行表面平滑处理,并将薄膜厚度减小至300 nm。多层基板的照片显示在 Fig. 3(b) 。

图 3.(a) 传统的 15°YX LiNbO 3块状晶圆和 (b) 具有转移的 15°YX LiNbO 3薄膜的多层基板的顶视图图像。传统块状基板和具有转移薄膜的多层基板的(300)面的(c)拉曼光谱和(d)XRD 摇摆曲线。(e) 传统基板和 (f) 多层基板的 AFM 图像。

15°YX LiNbO 3转移层是我们器件中唯一具有压电性的层,因此该层的质量对 SAW 响应影响很大。我们必须考虑智能切割技术是否会损坏转移层。因此,我们测量和分析了多层基板的材料特性,并将其与传统的 15°YX LiNbO 3块状晶圆进行比较。

室温下,在波长为633 nm的光源下采集拉曼光谱,如图所示 Fig. 3(c) 。常规块体材料15°YX LiNbO 3和转移膜的光谱没有明显差异。转移后,LiNbO 3薄膜仍具有相同的拉曼光谱峰,没有明显展宽,并且没有观察到明显的蓝移或红移。可能存在位于约607cm -1处的小寄生峰,该寄生峰可能来自SiC。拉曼光谱结果验证了转移后的15°YX LiNbO 3薄膜的晶格结构仍然与常规衬底相同。

为了进一步分析转移的15°YX LiNbO 3薄膜的晶体质量,我们研究了(300)面的摇摆曲线( y 平面)使用高分辨率 X 射线衍射(XRD)。测试的预定义参数,包括 χ 15°,验证转移层为单晶或高取向,且表面仍旋转15° y 飞机。传统块体15°YX LiNbO 3的摇摆曲线的半高全宽(FWHM)为61角秒,而转移薄膜的摇摆曲线为108角秒,如图所示 Fig. 3(d) 。虽然在转移过程后半高宽变得稍大,但结晶度和取向仍然足够高,足以满足高质量的声表面波器件的需要。

表面的光滑度极大地影响了IDT的制造和SAW响应的质量,因此,传统的15°YX LiNbO 3体晶片以及具有转移的15°YX LiNbO 3薄膜的多层衬底在原子力显微镜(AFM)。与传统体晶圆位移的表面形貌相比 Fig. 3(e) ,转移薄膜的表面出现了来自 CMP 工艺的划痕,如图所示 Fig. 3(f) 。这些划痕是可以接受的,因为它们并不深,而且表面仍然很光滑。均方根粗糙度 ( Rrms 转移薄膜的厚度仅为0.418 nm,略大于正常基板的厚度(0.252 nm)。基板具有 Rrms 小于 1 nm 的值对于 SAW 器件来说足够平滑。

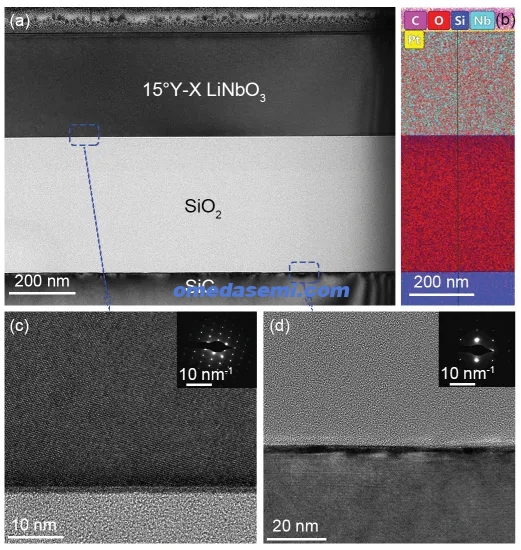

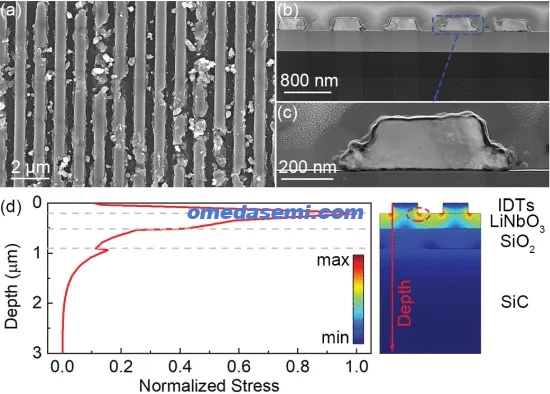

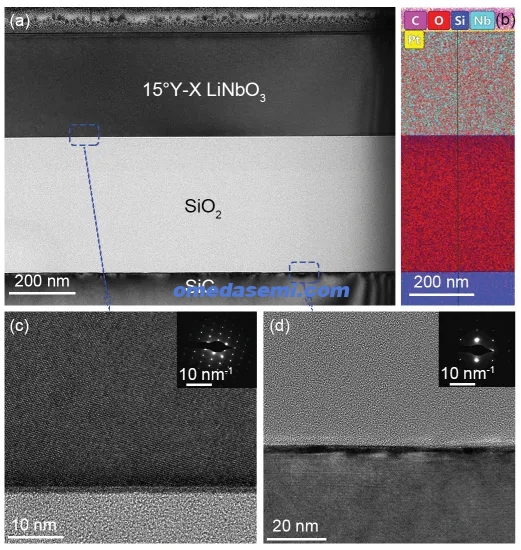

最后,在透射电子显微镜(TEM)下观察多层基板的横截面,以进一步确认离子切片和晶圆键合工艺的可靠性。Fig. 4(a) 显示 TEM 横截面图像的完整视图。该图像清楚地显示了尖锐的界面和光滑的表面。结合能量色散光谱 (EDS) 的结果,如图所示 Fig. 4(b) ,我们可以确认结构。表面的Pt和C元素用于提高样品制备过程中的电导率。转移的15°YX LiNbO 3薄膜和SiO 2薄膜的厚度分别约为300 nm和400 nm,这与我们的设计非常吻合。在整个图像中没有观察到空隙或微裂纹,验证了多层基材的高质量。

图 4.(a) 多层基板的横截面 TEM 图像和 (b) 相应的 EDS 图像。界面的 HRTEM 图像分别为 (c) LiNbO 3 /SiO 2和 (d) SiO 2 /SiC。

在高分辨率TEM(HRTEM)下研究了转移的15°YX LiNbO 3薄膜和SiO 2薄膜之间的界面。典型的图像显示在 Fig. 4(c) ,表明两层结合紧密。转移的15°YX LiNbO 3薄膜显示出规则的晶格结构,对应于插图中的选区电子衍射(SAED)图案。Fig. 4(c) 。因此,转移后的15°YX LiNbO 3仍为单晶,保证了压电性。SiO 2薄膜显示出典型的非晶相形貌。SiO 2薄膜和 SiC 衬底之间界面的 HRTEM 图像以及相应的 SiC 衬底的 SAED 图案如图所示 Fig. 4(d) 。

根据 Figs. 3 和 4 从图中可以看出,转移薄膜的性能比体片稍差,但转移的15°YX LiNbO 3薄膜和多层基板的高质量得到了充分验证。智能切割技术可以进一步优化以获得更好的多层基材。尽管如此,多层基板15°YX LiNbO 3 /SiO 2 /SiC还是按预期制备完成,然后,我们开始设计和制造作为SAW滤波器基础的SAW谐振器。

B. 谐振器的设计和制造

单端口谐振器是在多层基板上设计和制造的。使用标准光刻和剥离工艺对由 5 nm 厚的 Ti 过渡层和不同厚度的 Cu 层形成的电极进行图案化和制备。Ti过渡层用于增大IDT与多层衬底之间的结合力,并增强Cu层的取向 [39] , [40] 。

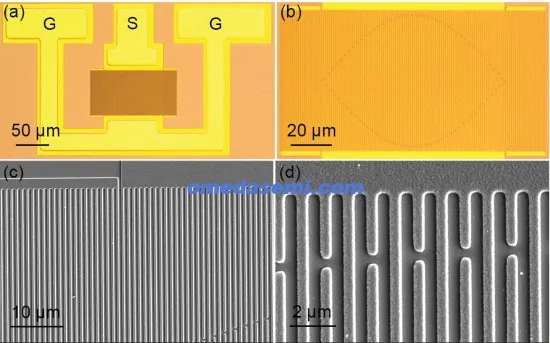

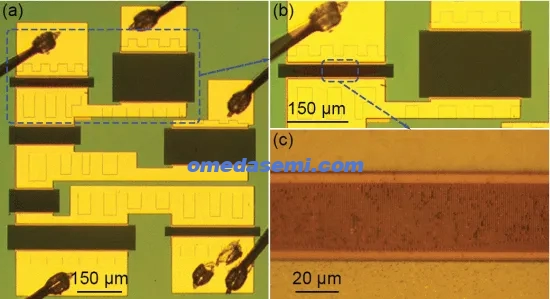

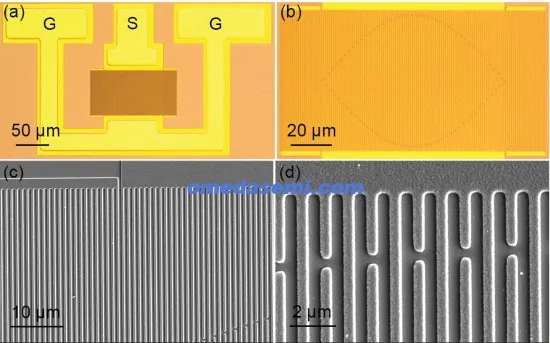

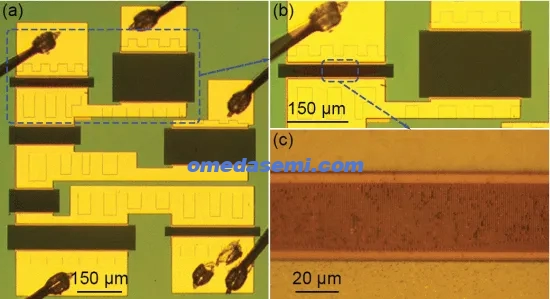

具有代表性的谐振器 λ 的 2 μm 在光学显微镜和扫描电子显微镜(SEM)下观察。典型图像显示在 Fig. 5 。光学显微镜图像展示了带有 IDT 和反射器的谐振器的完整拓扑。统一的设备证实了高质量的制造。改进的菱形加权 IDT 是故意制造的,以抑制损害主响应的横模响应 [41] 。SEM 图像显示在 Fig. 5(c) and (d) 显示有关设备的更多详细信息。IDT 和反射指形状规则且图案比例匀称。手指的宽度和间距均为500 nm,与我们的设计一致。

图 5.(a) 和 (b) 谐振器的光学显微镜图像 λ=2μm (c)和(d)不同放大倍率的谐振器的SEM图像。

测量和讨论

A. 谐振器的测量和讨论

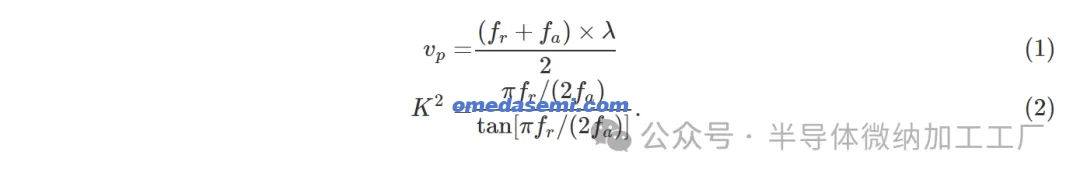

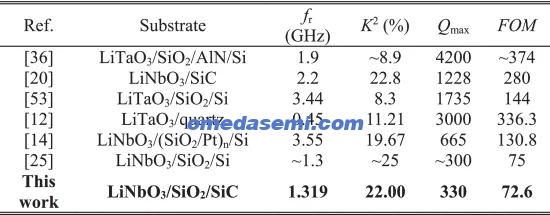

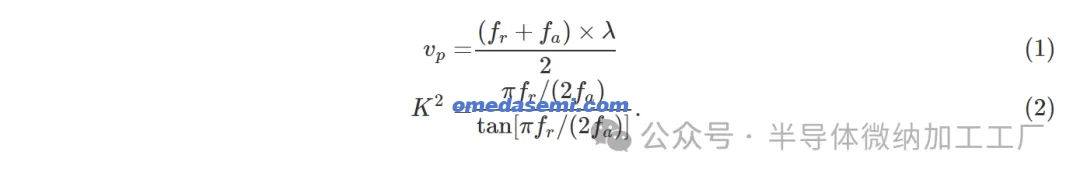

SAW 器件具有 λ=2μm 和铜厚度变化自 0.02λ 到 0.20λ 进行了模拟,并且铜厚度为 0.09λ , 0.105λ , 和 0.12λ 是通过实验制造的。谐振器通过单端口接地-信号-接地 (GSG) 探头测量进行测量。将GSG探头连接到Agilent E5071C矢量网络分析仪,并使用相应的阻抗标准基板进行校准。我们收集了谐振器和两种相同尺寸的开路或短结构器件的S参数。通过减去开路和短路结构的测量结果来去嵌入寄生效应,可以获得谐振器的本征特性 [42] 。结果显示在 Fig. 6 。器件的理论导纳曲线如图所示 Fig. 6(a) 。当 h (铜)仅 0.02λ ,存在几种寄生响应。当 SH 模式响应右侧的杂散响应可以忽略不计 h (Cu)达到 0.04λ ,但左侧来自瑞利模波的杂散响应仍然很明显。器件的瑞利模式响应 h (铜) =0.06λ 位于 SH 模式响应内,这对于高性能滤波器来说是不可接受的。进一步增加 h (Cu)有效地减轻了寄生瑞利响应,并且在大频率范围内只能观察到主要的SH模式响应。可以得出结论,Cu 厚度应大于 0.08λ ,但并不意味着Cu越厚越好。可见于 Fig. 6(a) 一般来说,随着频率的增加,频率变低,带宽变小 h (铜)。为了清楚地显示趋势并直接揭示器件的实际特性,相速度( vp )和机电耦合系数( K2 )使用以下公式计算 [43] – [47] 并显示在 Fig. 6(b) and (c) :

图 6.(a) 理论(Theo.)导纳曲线及(b)对应值 vp 和(三) K2 以及不同铜厚度和的实验(Exp.)结果 λ=2μm 。

fr 和 fa 分别表示谐振频率和反谐振频率。

这 vp 值随着 的增加而单调减小 h (Cu),对应于频率的降低,因为 IDT 的质量负载。至于 K2 ,该值首先增加,直到最大值约30%,然后当 h (Cu)进一步增加。实验结果 vp 与理论曲线非常吻合,如图所示 Fig. 6(b) ,但理论结果与实验结果存在微小偏差 K2 。造成偏差的可能原因有多种。理论分析中没有考虑SAW在横向上的传播。同时,我们使用的材料常数可能与我们材料的实际常数略有不同。尽管这项工作中的多层基板具有很高的质量,但正如之前所讨论的,它们仍然不完美。因此,我们的基材的实际性能比理论上的要差一些。无论如何,差异在于 Fig. 6(c) 值变化不大,且变化趋势一致。

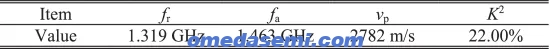

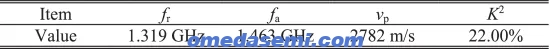

考虑到高频、大带宽的要求,我们认为合适的Cu厚度约为 0.1λ 基于结果 Fig. 6 。因此,具有代表性的谐振器 h (铜) =0.105λ 被详细研究。谐振器的关键参数总结为 Table I 。

表 I典型谐振器的关键设计参数

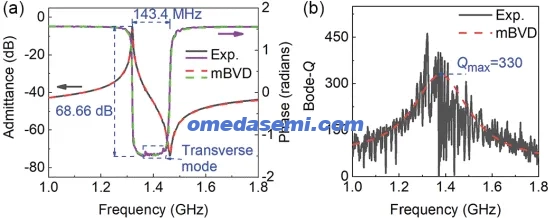

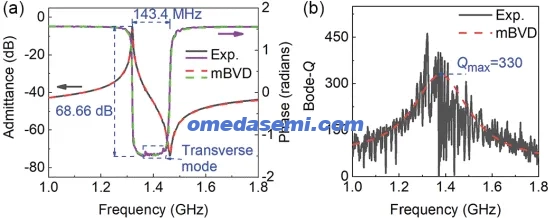

测量的导纳响应显示在 Fig. 7(a) 并引入改进的巴特沃斯-范戴克(mBVD)等效电路来拟合实验曲线 [48] 。拟合曲线也显示在 Fig. 7(a) 。可以清楚地看到两条导纳曲线完全重叠,证实了数据的高可靠性。谐振器的工作频率约为 1.4 GHz,并且谐振器之间的间隔 fr 和 fa 达到143.4 MHz。

图 7.实验和拟合的 (a) 导纳响应和相位曲线以及 (b) 伯德曲线 Q 所制造的 SAW 谐振器的 λ=2μm 和 h (铜) =0.105λ 。

阻抗比也可以定义为导纳比 (AR),使用以下公式计算 [15] , [34] :

Yr 和 Ya 表示导纳的绝对值 fr 和 fa 。

如图所示 Fig. 7(a) ,谐振器的 AR 值为 68.66 dB,因此 SH 模式响应足够强,足以进行信号处理。谐振器的其他属性列于 Table II 。这 fr 和 fa 分别为 1.319 和 1.463 GHz。的价值 vp 达到2782 m/s, K2 高达22.00%。实验和拟合的相位曲线也显示在 Fig. 7(a) 。

表二 制造的 SAW 谐振器的特性 λ=2μ 米和 h (铜) =0.105λ

品质因数 (Bode- Q ) [49] 根据测量数据计算得出的数据和拟合数据显示在 Fig. 7(b) 。拟合曲线与实验曲线吻合较好。博德- Q 在谐振频率( Qr ) 为 294,反谐振频率 ( Qa ) 为 260。最大伯德- Q ( Qmax )存在于之间的频率 fr 和 fa 达到 330。FoM 值定义为 K2 和博德- Q [50] ,达到72.6。较好的FoM保证了基于谐振器的滤波器的频率响应能够具有较高的矩形度和较低的插入损耗(IL)。

导纳曲线中没有观察到明显的杂散响应,但实验相位曲线在 1.4 GHz 附近出现一些小纹波。我们相信这些纹波源自横模响应,并且 Fig. 7(b) 还显示了横模响应。然而,这些寄生响应被显着抑制并且很轻微,不会显着影响谐振器的特性。因此,该谐振器仍然适合制造具有平滑通带的SAW滤波器。

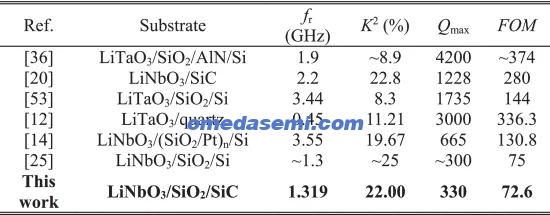

Table III 将这项工作中的谐振器与其他研究人员制造的谐振器进行了比较。我们的谐振器的频率不是很高。通过缩短 λ ,可以达到更高的频率。为了公平比较, K2 使用以下方法重新计算所有谐振器的值 (2) 根据参考文献中的结果。我们的谐振器有一个相对较大的 K2 。这 Qmax 基于15°YX LiNbO 3的谐振器的值相对较低。与 Qmax 我们之前的工作中的值约为 300,本文中的谐振器的值稍大一些。具有气隙的多层基板可用于制造兰姆模式谐振器或横向激励体声波谐振器。这些谐振器都有自己的优点。例如,高频 A1 报道了 3.4 和 5.4 GHz 的羔羊模式谐振器 [51] , [52] 。然而,这些谐振器的制造更加复杂并且由于存在气隙而具有较差的机械强度。

表 III SAW 谐振器的比较

为了进一步分析 SAW 器件的特性,几个波长从 1.5 到 1.5 不等的谐振器 3.0 μm 被制造、测量和分析。测量的谐振器导纳响应如图所示 Fig. 8(a) 。可以清楚地看到,谐振器的导纳曲线中存在轻微的寄生响应 λ=1.5μm ,并且附近存在波纹 fa 。然而,谐振器的导纳曲线 λ 从 1.75 到 3.0 μm 都是高质量的,没有寄生响应和纹波,因此,这些谐振器都适合滤波器制造。

图 8.不同波长谐振器的实验(a)导纳曲线和相应的(b)-(e)特性。

根据结果计算出的特性 Fig. 8(a) 显示在 Fig. 8(b)–(e) 。这 fr 和 fa 两者都随着增加而减少 λ ,如图所示 Fig. 8(b) 。变化范围约为 1.8 至 1.0 GHz。的变化趋势 vp 与频率相反,可以看出 Fig. 8(c) 。当 λ 从 1.5 增加到 3.0 μm ,波以大的相速度更深地穿透到SiC晶片。因此,值 vp 速度从大约 2500 增加到 3200 m/s。的变化 K2 表现出复杂的趋势,如图所示 Fig. 8(c) 。它会增加直到 λ 达到 2.0 μm ,然后当 λ 进一步增加。的最大值 K2 达到 22.00% λ=2.0μm 。这种趋势是由多种因素造成的。Cu 厚度约为 0.1λ 和 0.14λ 对于谐振器 λ=2μm 和 λ= 1.5 μm ,因为它们的绝对厚度相同。相对较厚的铜导致较小的 K2 ,根据结果 Fig. 6(c) 。此外,还有一个更大的 λ 如之前分析的,导致对 SiC 的渗透更深,因此非常厚 λ 也降低了 K2 。

AR 值也被计算并显示在 Fig. 8(d) 。总体趋势是AR先增大后减小。拐点位于 λ 约2.5 μm 。制造小型谐振器的难度 λ 可能会导致电极质量相对较低,从而影响 SAW 响应。同时,窄IDT指的电阻率较大,导致电损耗较大。谐振器对 SiC 的渗透更深,具有更大的 λ 也可能导致 AR 降低。当 λ 大于2.5 μm ,这可能是我们之前讨论的多种影响因素以及可能的测量误差的结果。博德- Q 值是根据拟合的导纳曲线和值计算的 Qmax 显示在 Fig. 8(d) 。这 Qmax 随着 的增加而单调增加 λ 。除了分析 AR 变化的因素外,导纳曲线中的波纹也会影响 Bode- Q 。根据结果 Fig. 8(a) ,一个更大的 λ 抑制纹波,从而增加 Qmax 。参考AR的趋势, Qmax 当 λ 进一步增大,但由于波纹因素,拐点的出现可能会延迟。

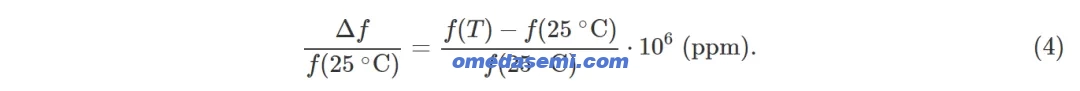

频率温度系数(TCF)的值根据以下方法获得。在不同温度下测量谐振器,然后相对频移[ Δf/f (25 °C)] 的频率 ( f )在每个温度( T )可以使用以下等式计算 [54] :

[ Δf/f (25℃)] −T 得到曲线,可以用直线拟合。TCF 值是拟合线的斜率。反谐振频率处的 TCF 值 ( TCFa )显示在 Fig. 8(e) 。由于LiNbO 3和SiC的弹性常数温度系数为负,而普通材料的热膨胀系数为正,因此TCF a值为负。SiO 2的弹性常数温度系数为正,因此具有温度补偿的功能。TCF a随着 的增加而单调增加 λ 因为更多的能量分布到SiO 2层。较厚的铜电极会降低 TCF 值 [13] , [55] 由于铜的特性。这 h (铜)/ λ 谐振器的值 λ=1.5μm 是 0.14,而谐振器的 λ=3μm 仅为0.07。因此,Cu厚度也对变化趋势有贡献。变化范围约为 -105 至 -40 ppm/°C,TCF a为 λ=2.0μm 为−67.8 ppm/°C。当 λ 从 1.5 增加到 3.0 μm ,TCF a的增加速率最初较快,然后减慢。400 nm厚的SiO 2薄膜的温度补偿效果有限,并且谐振器中的SiO 2层具有 λ 的 3.0 μm 可能已接近极限。

B. 滤波器的测量和讨论

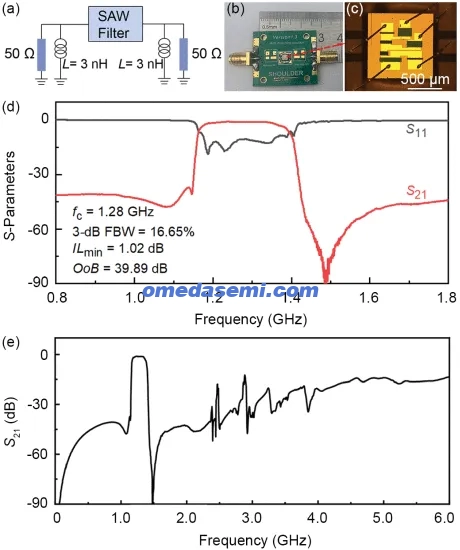

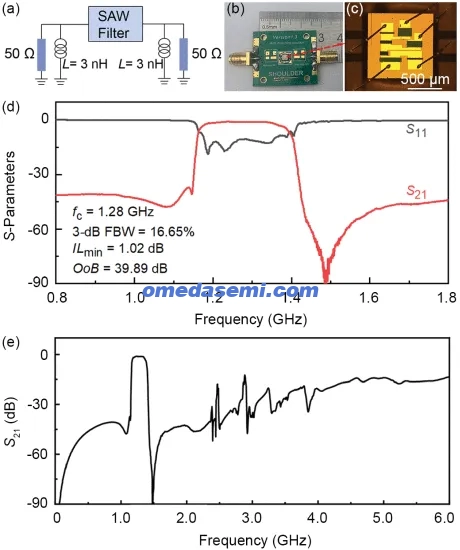

在上述结果的指导下,我们尝试设计和制造基于Cu/15°YX LiNbO 3 /SiO 2 /SiC结构的高性能SAW滤波器。滤波器的拓扑结构如图所示 Fig. 9(a) ,以及考虑封装影响的滤波器相应的模拟响应,如下所示 Fig. 9(b) 。大带宽的模拟响应证实了设计的正确性。滤波器中每个谐振器的所有关键参数都显示在 Table IV 。

表 IV滤波器中每个谐振器的关键参数

图 9.(a) 滤波器的拓扑结构和 (b) 相应的模拟响应,其中考虑了封装的影响。

制作好的滤波器采用标准表面贴装器件 (SMD) 进行封装,尺寸为 3×3 mm 2并充入氮气,然后将器件安装在评估板上。带滤波器的板直接用50- Ω 使用矢量网络分析仪的系统阻抗。为了实现更好的匹配,我们添加了两个 3.0nH 电感器作为外部匹配电感器,每个端口一个。测试电路以及封装和安装的滤波器的图片如图所示 Fig. 10(a)–(c) 。Fig. 10(d) 描绘了典型滤波器在窄范围内的频率响应。这 S21 曲线与设计和仿真结果表现出良好的一致性。中心频率( fc 滤波器的频率为 1.28 GHz,而 3 dB 分数带宽 (FBW) 高达 16.65%。最小IL(IL min )仅为1.02 dB,避免了不必要的功耗。带内频率响应平坦,没有观察到纹波,证实了滤波器的高质量。带外(OoB)区域不存在明显的寄生响应,因此可以滤除所有带外频率的信号。此外,还实现了 39.89 dB 的大 OoB 抑制。这 S11 曲线也显示在 Fig. 10(d) ,以及回波损耗 fc 约为11分贝。Fig. 10(e) 显示较宽频率范围内的频率响应。我们可以进一步优化设计,以便将来在高频范围内获得更大的 OoB 抑制。

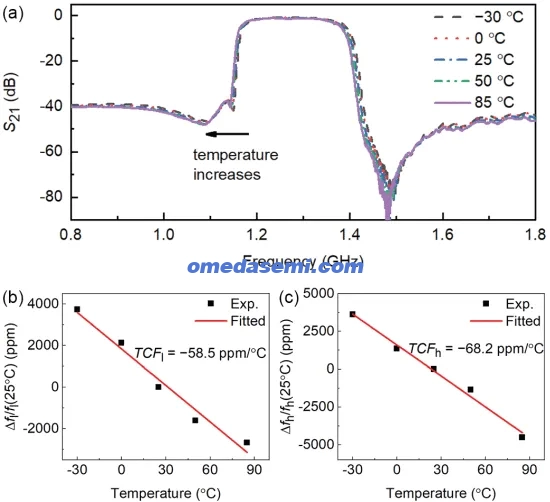

图 10.(a) 测试电路以及 (b) 和 (c) 封装并安装在具有两个匹配电感器的评估板上的制造滤波器的照片。在 (d) 窄范围或 (e) 宽范围内测量带有滤波器的整个电路板的频率响应。

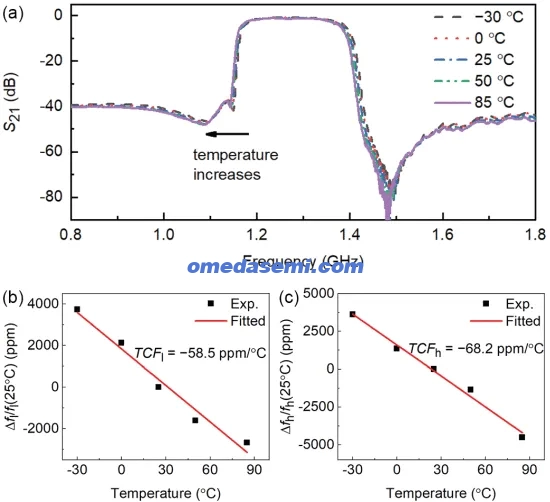

为了分析温度稳定性,封装的滤波器在 -30 °C 至 85 °C 的不同温度下进行测量。总体测量的频率响应显示在 Fig. 11(a) 。随着工作温度的升高,通带左移,因此滤波器的TCF值为负。较低频率的变化( fl )和更高的( fh ) 计算并绘制不同温度下相对于室温 (25 °C) 下的 3 dB 带宽边缘 Fig. 11(b) and (c) 。这些实验点表现出良好的线性,并根据这些点绘制拟合直线。下沿的 TCF 值 ( TCFl )和较高的边缘( TCFh )分别为-58.5和-68.2 ppm/°C。这两个值不同是正常的 [56] , [57] 。中心频率温度系数( TCFc ),其中未显示 Fig. 11 ,为−63.8 ppm/°C。与LiNbO 3晶片原本约-80 ppm/℃的TCF值相比 [58] ,基于Cu/15°YX LiNbO 3结构的过滤器的值为-104.5 ppm/°C [25] ,由于400 nm厚的SiO 2薄膜的存在,我们的滤波器的温度稳定性得到了增强。

图 11.(a) 所测量的典型滤波器频率响应,以及不同温度下 (b) 3 dB 带宽下沿和 (c) 上沿的相对频率变化。

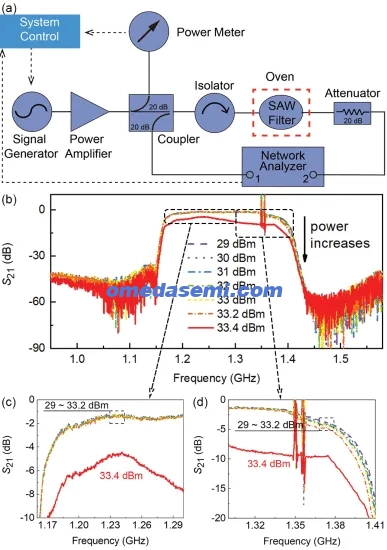

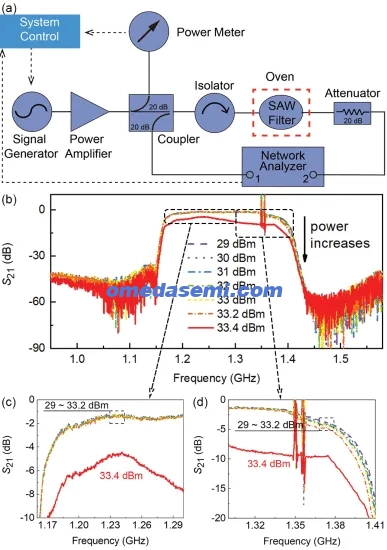

通过峰值功率测量研究功率耐久性 [59] , [60] ,封装滤波器连接到功率处理测量系统,如图所示 Fig. 12(a) 环境温度为 85°C 的空气中,施加连续波信号。输入功率应用于 1-dB 通带的较高端点,并且 S21 -同时监测参数。Fig. 12(b)–(d) 显示了当施加到滤波器的功率变化时滤波器的频率响应。由于较高端点处的功率相对较大,因此尖峰出现在 1.353 GHz 左右 [61] 。当通过滤波器的功率从 29 dBm 增强到 33.2 dBm 时,没有观察到频率响应的明显变化 Fig. 12(b) 。更详细地分析,29到33.2 dBm范围内的功率曲线在通带和通带左边缘完全重叠,如图所示 Fig. 12(c) 。在右边缘,随着功率的增加,曲线略微向下漂移,如图所示 Fig. 12(d) 。微小的变化不会对性能产生太大影响,因此,当33.2 dBm的大功率直接通过滤波器时,滤波器仍然可以使用。然而,当施加的功率达到33.4 dBm时,频率曲线完全崩溃,因此滤波器失效。Fig. 12 表明已经实现了 33.2 dBm 的功率持久性,这是非常大的。

图 12.(a) 电力耐久性测量系统的设置。当施加到滤波器的功率从 29 到 33.4 dBm 变化时,典型制造的滤波器的 (b) 测得的频率响应以及 (c) 和 (d) 放大视图曲线。

我们的滤波器的大功率处理能力可以通过以下三个原因来解释。第一个是SiC的热导率很大,所以在施加大功率时热量散失得很快。然后,滤波器可以处理更大的功率。第二个是本工作中使用的是还原LiNbO 3晶片,其热释电充电效应相对较弱 [62] 。因此,减轻了电弧放电对IDT造成的损坏。此外,由于Ti过渡层的存在,IDT与多层衬底之间的结合力较大,且Cu的取向度较高。因此,增强了声迁移和电迁移的抵抗力并优化了功率耐久性 [39] , [40] 。

在光学显微镜下观察失效的过滤器,图像如图所示 Fig. 13 。并非所有谐振器都表现出明显的破裂,这表明施加到每个谐振器的功率是不同的。因此,为了制造具有较大功率耐用性的滤波器,必须考虑滤波器中的不均匀功率分布。过滤器小区域的放大视图图像如图所示 Fig. 13(b) 失效谐振器的一个特殊特征如图所示 Fig. 13(c) 。在 IDT 区域可以看到明显的损坏。

图13。(a) 测量功率耐久性后典型制造的滤波器的光学显微镜图像,以及 (b) 和 (c) 放大视图图像。

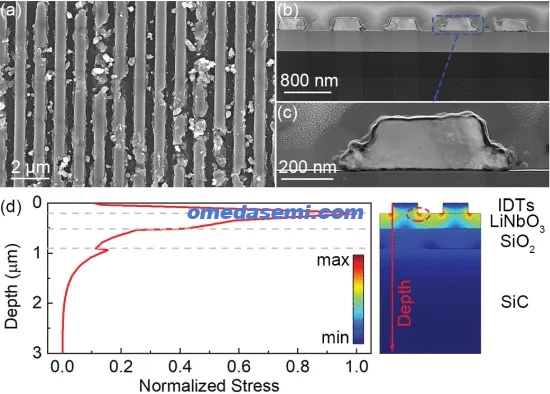

为了进行更详细的观察,在 SEM 下检查滤光片,代表性图像显示在 Fig. 14(a) 。IDT指的多个部分已被完全破坏,并且多个部分迁移至附近的间隙。因此,IDT指的电连续性被破坏,并且IDT指可能与相邻的具有相反极性的指发生短路,这表明谐振器发生故障。

图14。(a) SEM 图像以及 (b) 和 (c) 测量功率耐久性后典型制造的滤波器不同放大倍数的横截面 TEM 图像。(d) 模拟应力分布。

在 TEM 下观察失效过滤器的横截面,图中显示了两张图片 Fig. 14(b) and (c) 。IDT 指的底部边缘出现明显变形。为了找出造成这种现象的原因,我们进一步利用有限元方法对装置进行了仿真。应力分布的仿真结果如图所示 Fig. 14(d) 。IDT指的底部边缘承受的应力最大,其他部位的应力相对较小。因此,底部边缘的原子更容易迁移,从而导致变形。根据这些分析,我们认为 IDT 指的底部边缘对于增强功率耐用性非常重要。正如我们之前讨论的,我们使用Ti过渡层来增加Cu的结合力和取向,因此IDT指的底部边缘得到增强。这就是我们的滤波器具有大功率耐用性的原因。为了进一步提高功率处理能力,我们可以进一步强化 IDT,特别是底部边缘。

我们的滤波器的功率处理能力已经非常大了。为了进一步提高电力耐久性,根据上述分析,以下途径可能是有效的。可以使用金刚石基板代替SiC,因为金刚石的导热率比SiC的导热率大。此外,还可以进一步研究和优化IDT的材料和内部结构,以提高结合力,增强声迁移和电迁移的抵抗能力。此外,还可以优化滤波器的拓扑结构,以调整热量和功率分配。

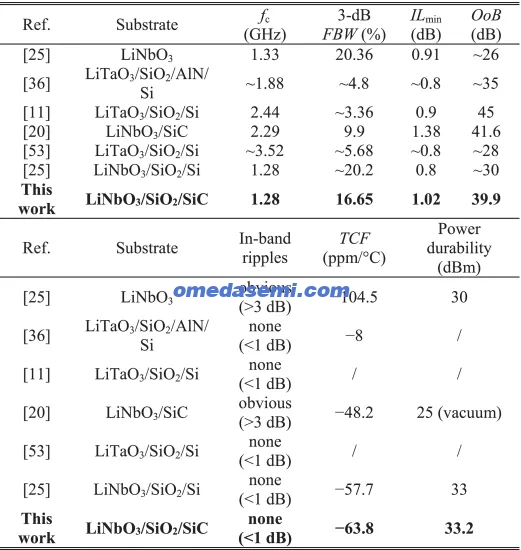

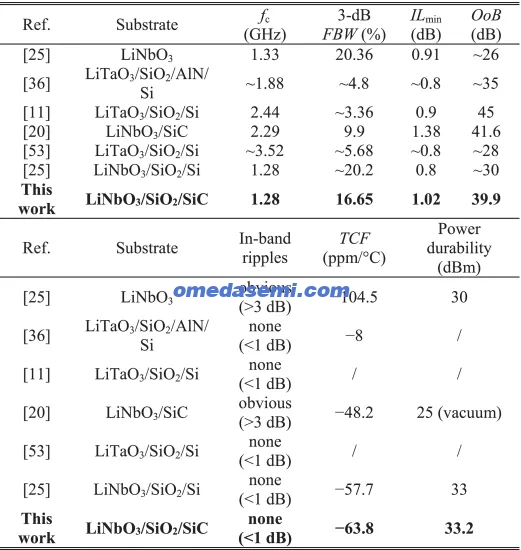

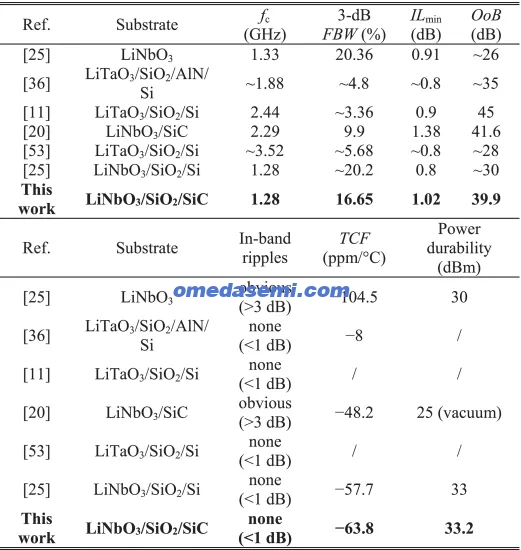

根据这项工作的结果和分析,我们制造的滤波器具有良好的性能。Table V 将本工作的典型滤波器与以往研究中的多层基板或块状LiNbO 3基板的滤波器进行了比较。在这项工作中我们可以清楚地看到滤波器的优越性。我们的滤波器的中心频率与其他滤波器的中心频率相当。为了实现更高的频率,SAW器件具有更小的尺寸 λ 可以设计和制造。我们的滤波器的FBW高达16.65%,我们相信如果多层基板具有更好的性能,这个值可以超过20%。本工作中滤波器的 IL最小值非常小,与其他滤波器相当,即使在如此宽的通带中也观察不到纹波。我们的滤波器的 OoB 值达到约 40 dB,与以前的滤波器相比,这是一个很大的值。不同工作中的TCF值可能在不同的频率点计算出来,但我们仍然可以用它们来判断每个滤波器的温度稳定性。LiTaO 3的TCF比LiNbO 3小,因此滤波器中 [36] 实现了−8 ppm/°C 的小TCF 值。由于SiO 2薄膜的存在,本工作中滤波器的温度稳定性仍然很好。此外,由于滤波器的正确设计,实现了 33.2 dBm 的高功率耐用性。

表 V SAW 滤波器的比较

将基于块状15°YX LiNbO 3衬底的滤波器与基于15°YX LiNbO 3多层衬底的滤波器进行比较,我们可以看到多层衬底可以有效增强性能。基于多层基板的滤波器没有带内纹波,并且具有更好的温度稳定性。尤其是基于多层基板的滤波器的功率耐久性要大得多。

特别是,我们将本工作中的 15°YX LiNbO 3 /SiO 2 /SiC 多层基板与 15°YX LiNbO 3 /SiO 2 /Si 多层基板进行了比较。[25] 。基于这两种结构的滤波器的基本特性很接近,因为这两种滤波器的压电层都是15°YX LiNbO 3薄膜。然而,与Si晶圆相比,SiC晶圆可以带来以下几个优势。首先,所有Cu厚度大于的SiC谐振器 0.08λ 表现出没有寄生瑞利模式响应的导纳曲线,如图所示 Fig. 6(a) 。然而,只有当 Cu 厚度约为 0.12λ ,硅谐振器中的瑞利模式响应被完全抑制。因此,高性能SiC器件的Cu厚度可选择范围更大,这意味着可以为工程师在设计和制造过程中提供更大的自由度。仔细比较本工作中滤波器的响应和 [25] ,我们可以看到,尽管通带平坦且光滑,但 Si 滤波器的左通带边缘仍然存在小波纹。然而,本工作中SiC滤波器的响应没有明显的纹波。这进一步表明SiC晶圆更适合高性能SAW滤波器。此外,正如之前分析的那样,SiC 具有更高的热导率,因此 SiC 滤波器的功率处理能力更大。最后但并非最不重要的一点是,SiC是第三代半导体,更有利于射频前端集成或功率放大器模块集成双工器(PAMiD)的发展。

考虑到所有特性,我们相信这项工作中的滤波器表现出高且均衡的性能,包括大带宽和大功率耐用性。这项工作中的这种高性能 SAW 器件有望成为 5G 无线系统中滤波器的主要候选者。通过改变IDT的尺寸和重新设计器件,可以在15°YX LiNbO 3 /SiO 2 /SiC多层衬底上实现具有实用移动频段的高性能SAW器件。同时,这些器件是使用标准光学光刻和封装来制造的。因此,本工作中的 SAW 器件适合大规模制造。

结论

在这项工作中,基于15°YX LiNbO 3 /SiO 2 /SiC多层衬底的声表面波器件被设计、模拟和制造,以实现高性能声表面波器件。根据仿真结果,对器件的设计进行了优化。利用SH模式响应,并抑制包括瑞利模式和横模式响应在内的寄生响应。成功制备出高质量的多层基板和声表面波器件,波长从1.5到1.5的谐振器特性 3.0 μm 被研究。频率约为 1.4 GHz 的典型 SAW 谐振器 K2 22.00%,AR值超过65dB进行了详细分析。制造的滤波器表现出高且均衡的性能。中心频率为1.28GHz,3dB FBW达到16.65%。该滤波器表现出出色的频率响应,通带中没有纹波,IL最小值为1.02 dB,OoB抑制约为40 dB,TCF c为-63.8 ppm/°C,以及33.2 dBm的大功率耐用性。这些结果验证了基于15°YX LiNbO 3 /SiO 2 /SiC多层衬底的声表面波器件的高性能,该器件在5G无线系统中具有大规模应用和商业推广的巨大潜力。