紫外操作光子集成电路 (UV-PIC) 可在紫外拉曼光谱、紫外可见光谱、显微镜、计量和量子技术等应用领域产生巨大影响。在这项工作中,我们介绍了一种多晶 Al2O3 集成光子平台,该平台表现出从紫外 (~200 nm) 到中红外 (~3 μm) 的超宽带操作,并且传播损耗非常低(即,TM 偏振时波长为 369 nm 时为 1.3 dB/cm)。不同宽度的通道波导的传播损耗特性表明侧壁粗糙度是造成损耗的主要因素,为未来进一步优化设备铺平了道路。

划重点:

除了al2o3(原子层&蒸发)之外,可用于光学或者pic的还有 si3n4 tio2 sio2 ta2o5 mgf2 hfo2 sih 我们都有折射率数据

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅,金刚石),镀膜方式(PVD,cvd,Ald)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5),光刻,高精度掩模版,外延,掺杂,电子束光刻等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

EBL代工,母版制作,铬版销售,纳米压印,DUV光刻超结构服务,

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展!

1. 简介

在紫外波长范围内(即 200 至 400 nm 之间)运行的应用,包括紫外拉曼光谱 [1]、紫外可见光谱 [2]、显微镜 [3]、计量 [4] 和基于捕获离子/冷原子的量子计算机 [5],可能会受益于光子集成提供的可扩展性、增强的稳健性和效率以及减小的尺寸和成本 [6]。大多数成熟的低损耗集成光子平台(如氮化硅)由于其带隙小而无法在这样的波长范围内运行,这导致 450 nm 以下的波导吸收损耗过高 [7]。受益于低限制的波导结构,最近的演示表明,在横截面积为 24 nm x 800 nm 的氮化硅波导中,在 405 nm 波长处的损耗低于 1 dB/cm,半径约为 1.3 mm 的弯曲损耗可以忽略不计 [8]。类似的结构已用于演示波长为 410 nm 的注入锁定激光器,方法是将 AlGaInN Fabry Perot 激光器混合物与 Si3N4 光子集成电路 (PIC) 耦合 [9]。这种注入锁定方案的另一个演示是可调谐激光器,其中心波长为 404 nm,调谐范围为 1.6 nm,405 nm 处的片外输出功率为 10 mW [10]。

适用于波长低于 400 nm 的光子集成电路的替代材料平台是 III 族氮化物(即 AlN 和 AlGaN)[11]、氮氧化硅 (SiOxNy) [12,13] 和氧化铝 (Al2O3) [14, 15,16],因为它们的带隙较大<200 nm [11,17]。到目前为止,AlN 平台表现出较高的传播损耗,在类似的波导横截面上,波长为 369.5 nm 时为 60.4 dB/cm [18],波长为 390 nm 时为 8 dB/cm [19],这使其无法在 UV 波长范围内应用。另一方面,SiOxNy 的低折射率对比度使其无法达到理想的高光子集成水平。

Al2O3 是一种用于集成光子学的优秀材料,因为它具有从紫外到中红外的宽透明窗口、低传播损耗和稀土离子的高溶解度,允许在不同波长范围内获得光学增益(即~1 µm [20]、1.3 µm [21]、~1.532 µm [22] 和 ~2 µm [23])。通过原子层沉积 (ALD) 沉积的非晶态 AlOx 薄膜在 250 nm 波长处显示出低至 4 dB/cm 的传播损耗 [24]。非晶态 AlOx 单模通道波导在 ~370 nm 波长处表现出 ~3 dB/cm 的传播损耗 [14]。高限制波导(即限制度~0.9)的损耗低至 0.8 dB/cm [25] 据报道,在 390 nm 处,传播损耗最低记录为 0.84 dB/cm,尽管这是在非常低的限制波导中实现的,这再次限制了可实现的集成密度 [15]。非晶态 Al2O3 无法承受 800 ℃ 以上的温度,因为多晶 y 相的形成会导致超过 20 dB/cm 的损耗 [14]。有限的热预算阻碍了已知的降低传播损耗的进一步处理步骤,包括沉积高质量低压气相沉积 (LPCVD) SiO2 包层和各种退火步骤 [26,27]。

在这项工作中,我们展示了通过射频反应溅射沉积的低损耗 Al2O3 波导。通过控制沉积条件,获得了能够承受超过 1100 ℃ 的温度而不会降低光学性能的纳米晶体结构。在横截面积为 70 nmx 750 nm 的介质限制 (37 %) 波导中,实验证明通道波导在 369 nm 波长处传播损耗低至~1.3 dB/cm(TM 偏振),在 369 nm 波长处传播损耗低至 2.3 dB/cm(TE 偏振),并且弯曲半径可小于 100 μm。

2. 制备

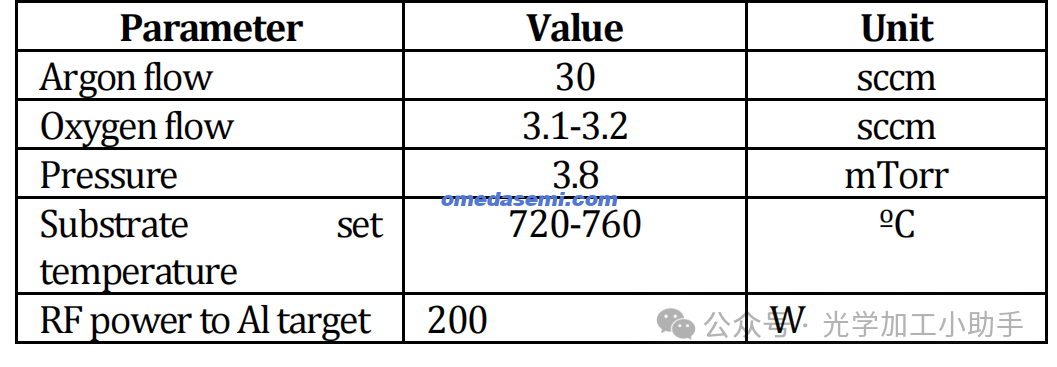

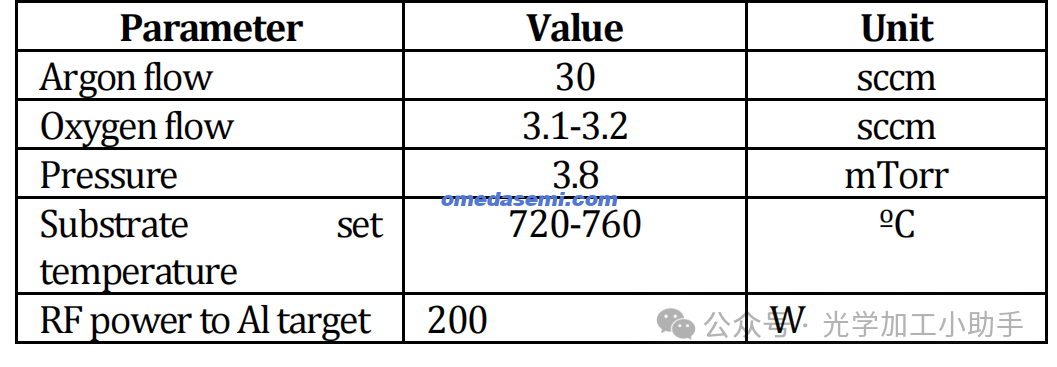

使用 AJA ATC 15000 RF 反应共溅射系统在直径 100 mm 的硅晶片上沉积厚度约为 95 nm 的 Al2O3 层,硅晶片具有 8 µm 厚的热氧化物。使用铝靶(Al,纯度为 99.9995%),施加 200W 的恒定功率[28]。本工作中使用的 Al2O3 层沉积参数如表 1 所示。每次沉积之前,都会优化氧气流量和基板设定温度,以尽可能降低板坯损失。

表 1 优化的 RF 反应溅射工艺参数

3. 平板波导特性

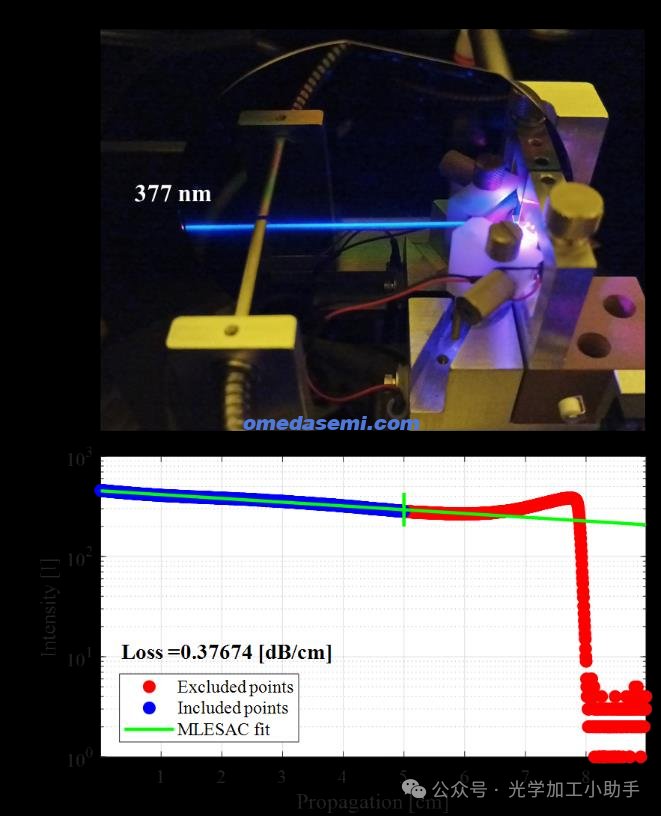

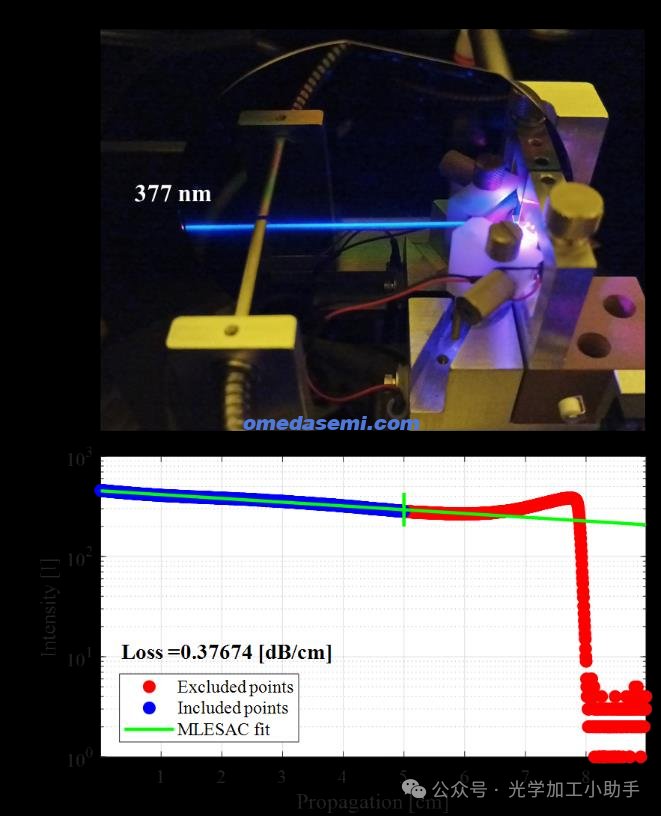

使用棱镜耦合器装置 (Metricon 2010M) 和光纤损耗工具测量平板传播损耗。图 1(a) 显示了沉积层上 377 nm 处的传播光条纹。图 1(b) 显示了沿条纹散射光衰减的指数拟合,表明 377 nm 处的平板传播损耗为 ~0.40 ± 0.05 dB/cm。

图 1 (a) 光条纹通过厚度约为 70 nm 的平板波导(波长为 377 nm)传播;(b) 传播条纹的指数衰减拟合,显示平板传播损耗为~0.40 ± 0.05 dB/cm。

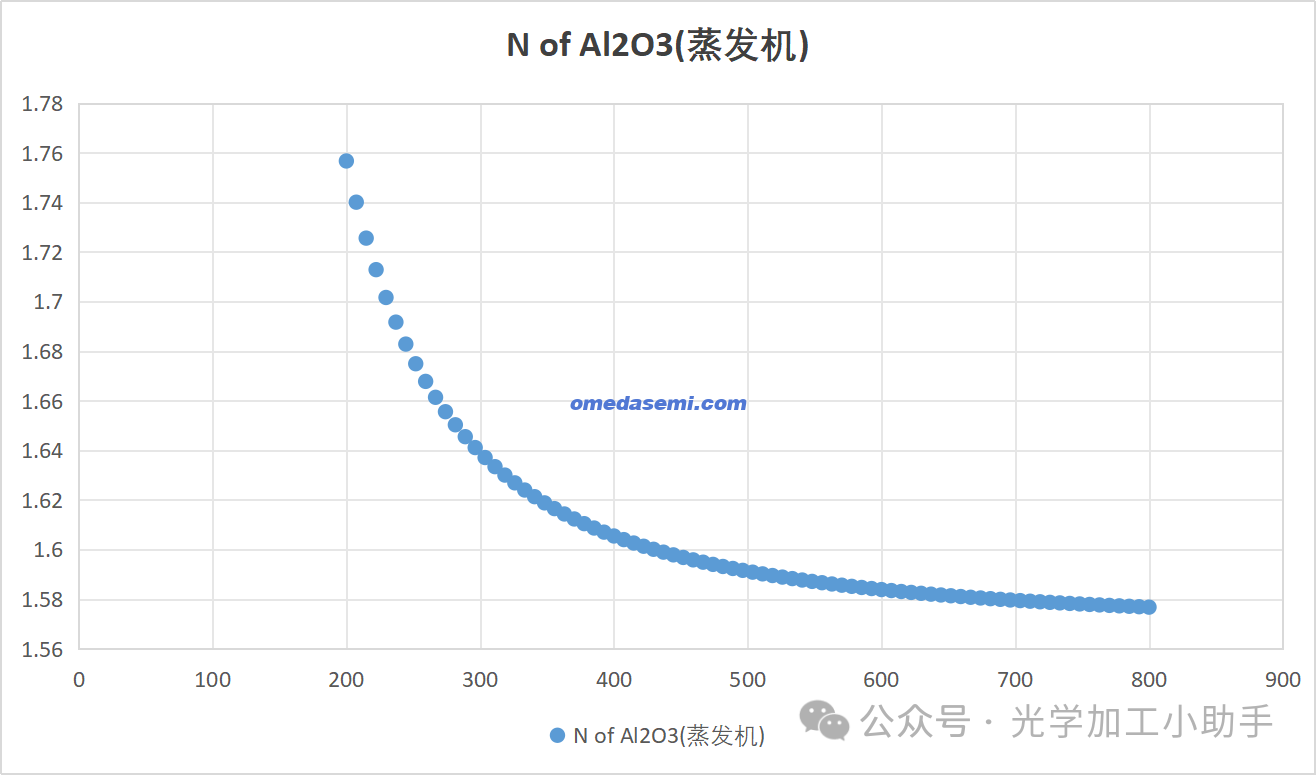

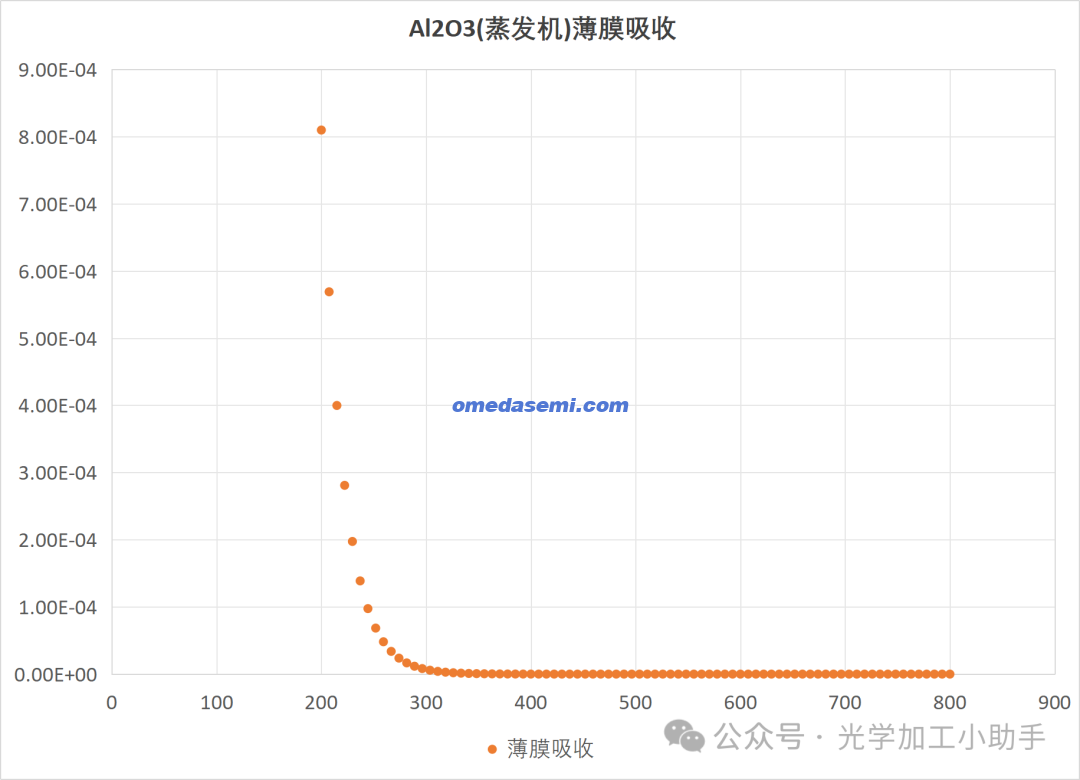

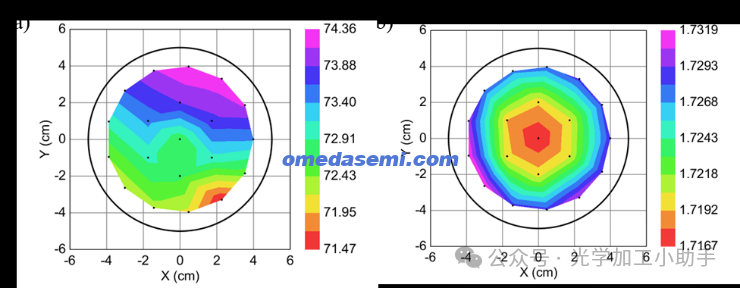

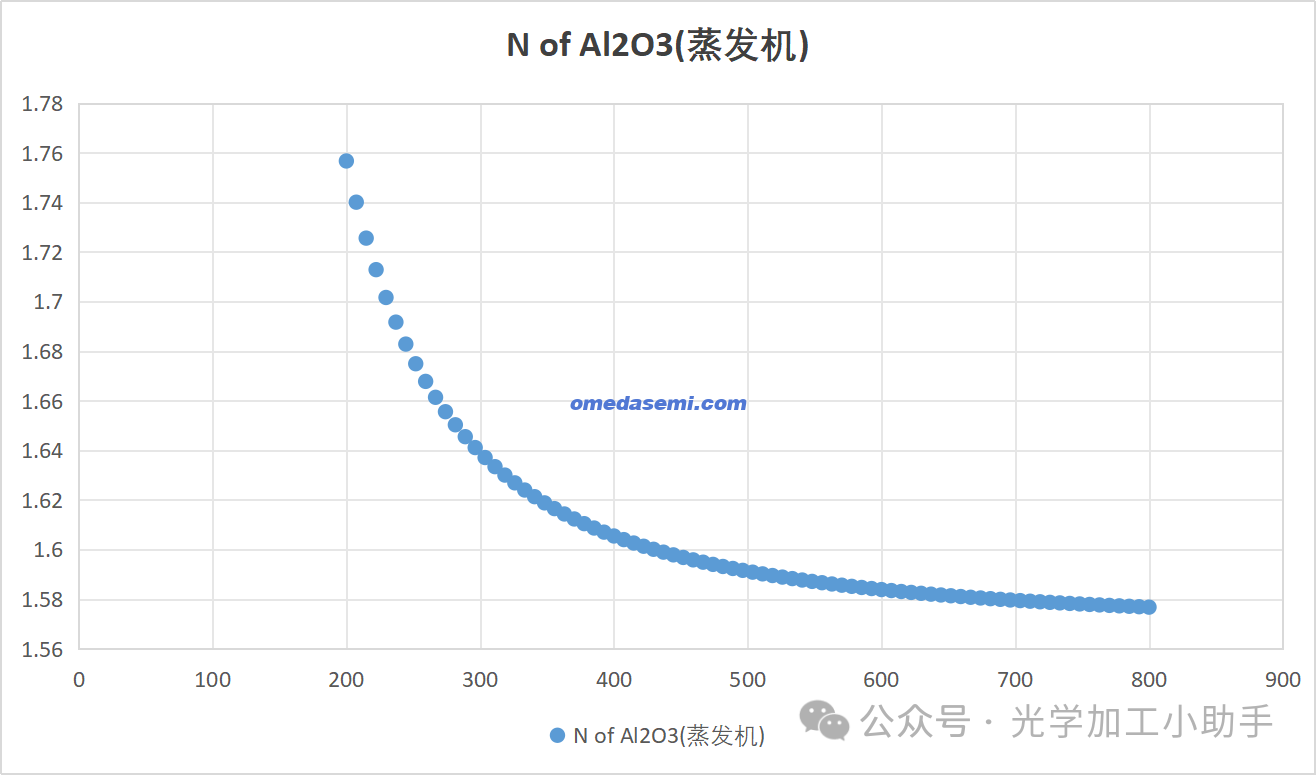

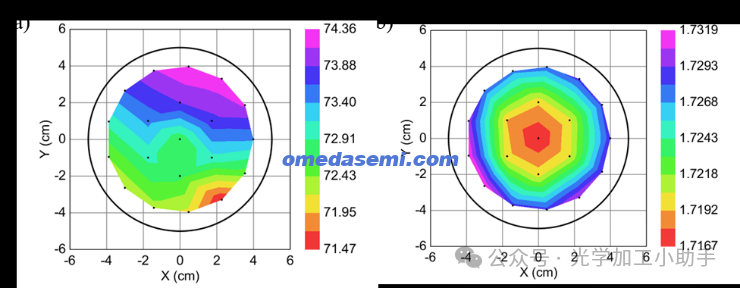

使用可变角度光谱椭圆偏振法 (VASE) 和 Woollam M-2000UI 椭圆偏振仪对沉积在裸硅基板上的类似 Al2O3 层进行厚度和折射率测量。图 2 显示了整个晶圆上的空间变化,分别显示 (a) 和 (b) 中的厚度均匀性为 1-4%,折射率均匀性为 <1%。使用 Bruker Fast Scan AFM 在扫描辅助模式下测量沉积层的表面粗糙度为 ~1.5 nmRMS,扫描面积为 500 x 500 nm2。随后使用化学机械抛光 (CMP) 将该层抛光至表面粗糙度 <0.2 nmRMS,最终厚度为 70 nm。

图 2. a) 厚度和 b) 折射率在晶圆上的 x 和 y 坐标上进行空间映射。

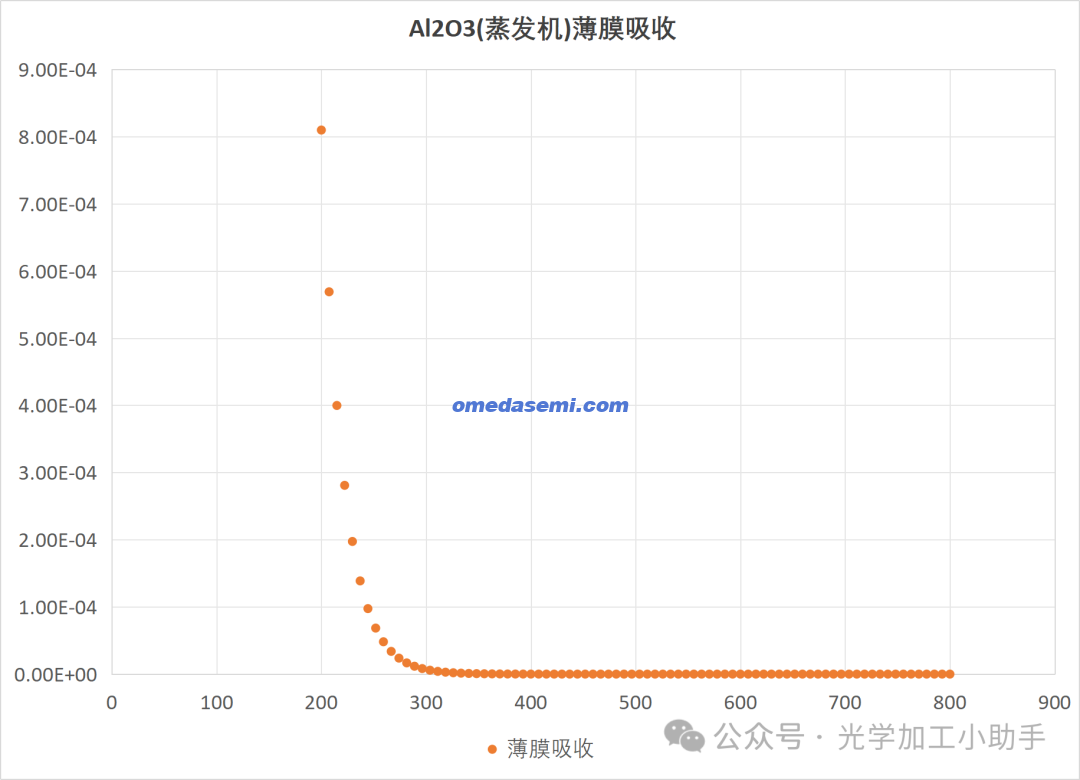

利用低至 VUV 波长的 VASE 测量计算 Al2O3 沉积层带隙所需的光学常数。为了消除 SiO2 底包层对测量的影响,实验是在直接沉积在裸 Si 晶片上的层上进行的。获得的带隙约为 7.2 ev,对应于 ~170 nm。

3. 通道波导制造

使用电子束光刻 (EBL) 在剂量为 2000 μC/cm2 和加速电压为 100 keV 的情况下对负性光刻胶 (AR-N7520.18) 进行图案化,将其用作蚀刻掩模,以定义不同长度的螺旋,从而使用切回法进行传播损耗测量。进行反应离子蚀刻 (RIE) 来定义波导。使用低压化学气相沉积 (LPCVD) 沉积 1 μm SiO2 包层,沉积速率为 37 nm/min,分别使用 200 和 710 sccm SiH4/N2 和 N2O,腔体压力为 650 mTorr,温度为 800 °C。最后,在氮气氛围中以 1150 °C 退火 3 小时,然后通过等离子增强化学气相沉积 (PECVD) 沉积 7 μm SiO2,最后使用金刚石刀片 (f1230) 切割 PIC。

3. 通道波导特性

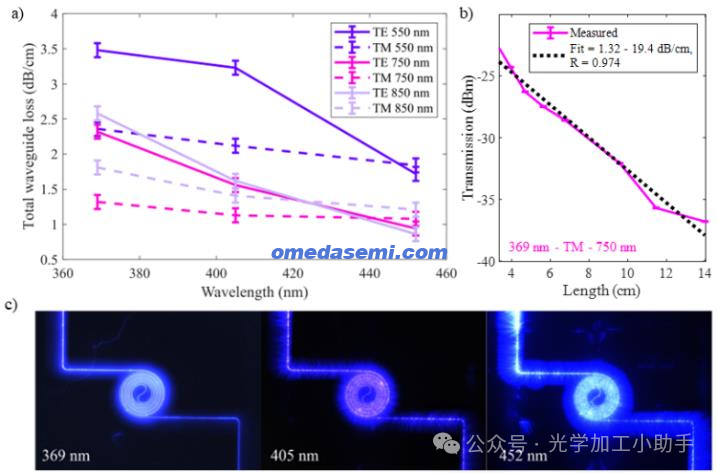

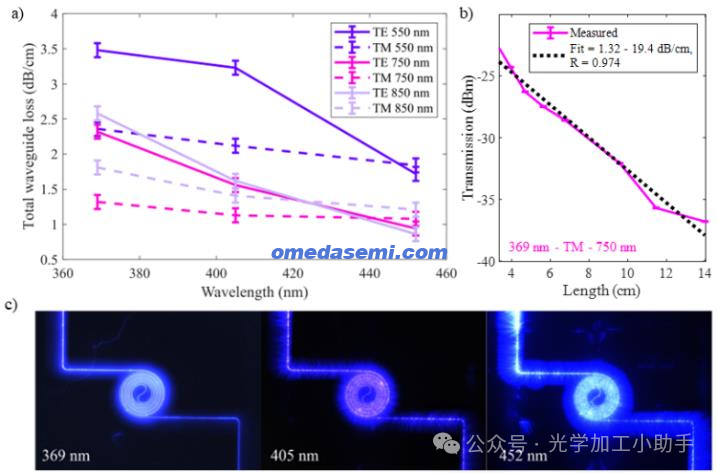

使用压电控制台和多个激光源在 UV 和短可见光波长范围内的不同波长下进行波导测量。保偏单模光纤(即 405 nm)用于将波长为 369、405 和 452 nm 的准横向电 (TE) 和准横向磁 (TM) 模式发射到纳米锥形边缘耦合器中,模式尺寸直径为 3.3 ± 0.5 µm2。使用切回法从长度约为 3-15 cm 的螺旋的传输测量中提取波导损耗,三种不同的宽度分别为 550、750 和 850 nm,厚度为 70 nm。图 3(a) 总结了波导传播损耗,图 3(b) 显示了被测波导的图像,突出显示了宽度为 750nm 的波导在 TM 操作下在波长为 369 nm 时的记录损耗为 1.3 dB/cm。

图 3. a) 通过切回法测量不同波导宽度(369、405 和 452nm)的 TE 和 TM 偏振的总波导传播损耗。三种情况下的波导厚度均为 70nm。(b) 不同波长(即 369、405 和 452nm)的光在横截面积为 750nmx70nm 的波导中传播的图像。

波导的耦合损耗很高,范围从 5 dB(即最佳情况)到 30 dB(即最坏情况)。如此高的传播损耗主要是由于纳米锥体的设计尺寸与制造尺寸之间存在偏差。这种变化很可能是由于非优化的切割和抛光工艺造成的粗糙度和边缘损坏。目前正在努力通过开发电子束光刻工艺的邻近误差校正 (PEC) 和替代刻面形成技术来缓解这些问题,这些将在以后的出版物中报告。

与 TE 模式相比,TM 模式的测量损耗较低,这是由于 TM 模式与蚀刻波导侧壁的重叠较低,而侧壁是散射诱导损耗的主要因素 [7]。这也解释了 550 nm 宽波导的损耗较高,与更宽的横截面相比,其传播模式与侧壁的重叠更高。更宽横截面的损耗更大,这与高阶模式的出现有关。从这些测量结果中,我们得出结论,报告的 Al2O3 波导中造成损耗的主要因素是侧壁粗糙度引起的散射,而不是材料体散射或吸收。未来的工作将考虑更短和更长的波长以及更多种类的横截面,以更好地了解造成损耗的不同因素 [7],以及通过优化制造程序将其最小化的途径。

4. 结论

我们已经展示了通过射频反应溅射制造的 UV 和短可见波长范围内的低损耗 Al2O3 波导。沉积的薄膜在 377 nm 处显示平板传播损耗低至 0.4 dB/cm。VASE 表征了低于 4% 的层均匀性和 7.2 eV(170 nm)的带隙。最后,通过切回法表征了各种宽度和波长的传播损耗。369 nm 的 TM 模式损耗已达到创纪录的 1.3 dB/cm。这一损耗加上 405 nm 和 452 nm 的低损耗,使 Al2O3 成为一种适用于各种应用的技术,这些应用需要低至紫外线和短可见光波长,例如紫外拉曼光谱、紫外可见光谱、计量学和基于捕获离子/原子的量子计算机。