本文小编将和大家分享一篇文章,利用双光子打印技术制造多级非等高超透镜

本文亮点

电子束,紫外光刻只能制造等高度,圆柱或者方柱子,而双光子3d打印可以打印其他形状,非等高柱子,给予了超透镜的设计更多自由性。

基于双光子打印技术,本文实现了NA0.96的超透镜的双光子3d打印

当然,从设计到制造,我们可能设计出来具有很好效果的产品,但是现在缺少的

a.更高精度,更高效率的双光子打印设备

b.更加成熟的双光子打印工艺,材料,以应对不同的应用场景的需求

以上这两点是小编目前应用遇到的问题,双光子打印的应用市场是蓬勃的,但是成熟的打印技术,和设备和经验等方面,国内还略有欠缺。

划重点(双光子3D打印代工)

在光纤端面亦或其他基底材料上通过双光子3D打印的方式一直是科研工作者研究的关注点,但是由于高精度双光子3D打印的设备极其昂贵,技术也较为前沿,许多科研工作者乏于寻找可靠的,高效率的加工提供商。。

因此如果您有需求,可以联系小编为您推荐成熟的双光子3D打印企业,加速您的创新。

如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

看原文请联系小编免费领取

摘要

我们提出了一种多级超透镜的设计及其基于多光子直接激光写入的制造过程。这项工作将这种快速且多功能的制造技术推向了可实现的特征尺寸的极限,以便在平面基板和光纤尖端上创建紧凑的高数值孔径超透镜。我们展示了各种数值孔径高达 0.96 的超透镜设计,并优化了制造工艺以实现纳米结构形状的再现性。我们通过光纤光束准直设计对超透镜的光斑尺寸、聚焦效率和光学功能进行光学表征,并将其性能与采用相同技术制造的折射和衍射对应物进行比较。

一、简介

超薄超材料(称为超表面)是人工创建的表面,旨在具有特定且独特的电磁特性 [1, 2]。通过精确设计构成超表面的亚波长超原子,可以实现电磁场调制,从而实现前所未有的光控制。这些超原子通常以周期性或非周期性晶胞晶格的形式出现,在光学超表面的情况下通常由纳米结构组成,以产生所需的电磁响应。我们可以确定多个应用场景,这些场景对于集成这些紧凑且高度可定制的光学器件具有巨大潜力,例如电信、传感、成像和生物医学。已经被证明的此类超表面的例子包括消色差透镜[3]、全息图发生器[4]、减反射涂层[5]和许多其他先进的光学元件[6]。可以通过超表面调制的光的有趣特性之一是它的相位,从而可以操纵波的传播方向、偏振和强度分布。因此,可以设计所谓的平面超透镜来有效地聚焦波前 [7, 8]。通过对构成纳米结构的精确工程设计,可以通过对数值孔径(NA)、像差和色度的广泛控制来实现高性能超透镜[9]。光聚焦可以通过不同的方式实现,例如通过局部或扩展的共振效应,或通过局部改变旋转方向(即偏振光的 Pancharatnam-Berry 相位控制)或晶胞结构的有效折射率 [10]。

此外,超表面通常在光纤实验室技术中实现,其中高性能平面光学器件直接集成在光纤上可以发挥至关重要的作用[11, 12]。目前,大多数超表面是通过高分辨率光刻、聚焦离子束铣削或电子束光刻来制造的,并且通常伴随着纳米转移技术来图案化,例如光纤的端面。最近,不同领域的研究人员也在探索有吸引力的多光子聚合技术[13],通常也称为2光子聚合(2PP)或直接激光写入,以在平坦基底和光纤尖端上创建超表面。该技术通常使用红外飞秒脉冲激光束和高数值孔径显微镜物镜来启动称为体素的局部焦点体积内的 2 光子吸收的非线性过程。扫描液态光树脂材料液滴内的体素可以构建具有亚微米分辨率的 3 维 (3D) 结构。在之前关于 2PP 打印超表面的工作中,鉴于创建高数值孔径透镜光纤(本质上是偏振不敏感,NA 值接近 0.9,聚焦效率为 73%)。巴利等人。探索了 2PP 技术来创建纳米柱 [16] 和基于纳米孔的 [17] 混合超透镜,并与相位板相结合,实现高达 0.27 的中等 NA 值。后来,人们利用 2PP 印刷的长方体形状的双折射纳米结构探索了 Pancharatnam-Berry 相位调制[18, 19],而研究了圆柱形多高度超结构来调制表面的有效折射率[20]。在大多数情况下,与工作波长相比,纳米结构及其周期性通常具有相对较大的尺寸,以便在制造过程中达到良好的形状一致性,但这通常也会限制可实现的 NA 值,并可能导致额外的衍射级。

在这项工作中,我们基于通过沿垂直方向移动 2PP 体素获得的自然椭圆体体素形状来研究多级纳米柱,以便局部调制光束在超表面上的相位分布。由于超表面性能和调制分辨率的提高与实现更小的晶胞尺寸有关,这通常需要耗时且繁琐的电子或离子束光刻和转移过程,因此我们的目标是探索并将快速灵活的 2PP 技术推向其应用范围。可实现的亚微米晶胞尺寸的限制。与使用传统光刻技术制造的固定高度超透镜相反,我们利用 2PP 技术的 3D 制造自由度来设计具有不同纳米柱高度的多层超透镜。在这项研究中,我们基于有效折射率理论,通过调节构成纳米结构的高度,开发了一种设计超透镜的程序,并使用 2PP 打印它们。我们通过创建具有 3 种不同焦距和最大值 0.96 数值孔径的超透镜来展示这种方法的多功能性。此外,我们还将我们的多级超透镜性能与其折射和衍射对应产品的性能进行了比较,所有这些均采用相同的 2PP 技术制造。通过测量不同透镜的焦斑尺寸和聚焦效率来进行光学表征。

为了用实际演示器验证我们的超透镜概念,我们还研究了它在光纤光束准直中的用途,这在许多光学互连和传感应用中是一个有趣的功能。研究人员已经开发出硅基超表面来准直来自半导体激光器[21]、硅光子集成电路[22]和光纤[23]的光束。后者的工作包括由高折射率硅纳米砖制成的偏振敏感超表面,能够产生横向电极化的涡流和横向磁极化的光束准直。叶等人。理论上证明了用于光纤光束准直的偏振不敏感超表面轮廓,他们利用低折射率纳米柱来最大限度地减少光纤端面的背向反射[24]。在本文中,我们展示了低折射率光纤光束准直超透镜的实际实现,并通过测量发射光束的发散角来评估其性能。

2. 通过晶胞模拟创建超透镜相位分布

超透镜设计的主要参数之一是晶胞尺寸 𝑈� ,它应该符合几个考虑因素,即亚波长尺寸、采样和制造公差标准。第一个考虑因素是晶胞应小于透镜基板中的工作波长,即 𝑈<𝜆/𝑛�<�/� ,以确保法向入射仅发生零级衍射。在这项工作中,我们将使用 𝜆� = 1550 nm 的电信波长,并将超透镜打印在折射率 𝑛� = 1.444 的熔融石英基板上。因此,我们应该保证 𝑈� < 1.07 𝜇� m。此外, 𝑈� 应满足奈奎斯特采样标准 𝑈<𝜆/2𝑁𝐴�<�/2�� 和 𝑁𝐴�� 透镜的数值孔径,以确保衍射极限分辨率[10]。为了能够创建高 NA 超镜头(例如 NA > 0.9),此采样标准规定 𝑈<0.86𝜇𝑚�<0.86�� 在 1550 nm 处。为了符合上述考虑,我们选择使用宽度为 0.8𝜇� m 的方形晶胞。

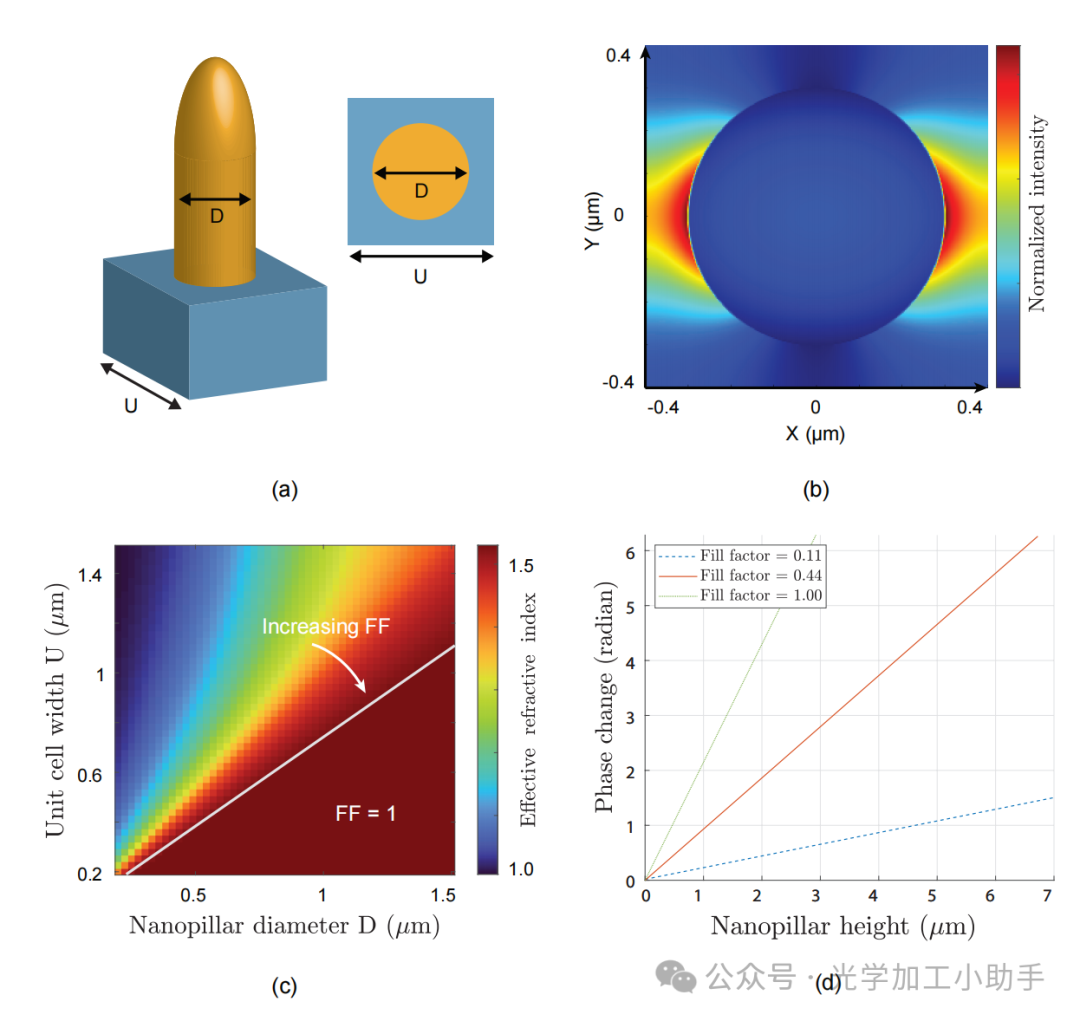

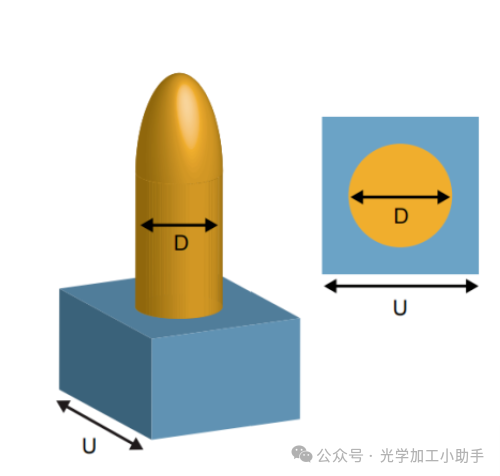

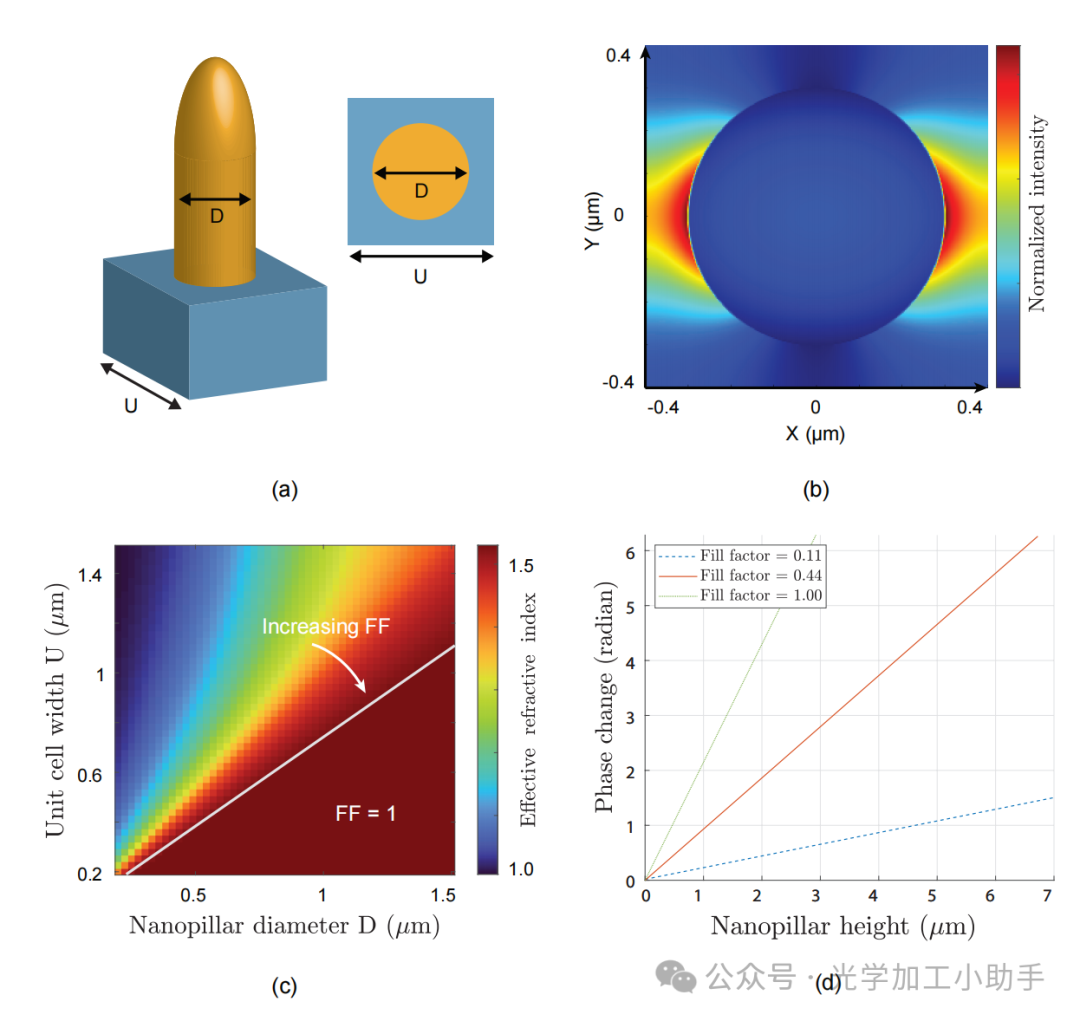

另一方面,我们的目标是探索使用 2PP 制造技术来制造这些超镜头。因此,晶胞和纳米结构尺寸应符合 2PP 尺寸公差。在激光源的低曝光剂量下,商业 2PP 打印机的典型最小特征尺寸约为 200 nm [25]。为了将我们的超透镜晶胞推向这些限制特征尺寸,纳米结构被选择为由垂直堆叠的体素组成的不同高度的圆柱形纳米柱,其直径是根据晶胞横截面的有效折射率来选择的。图1(a)显示了晶胞的基本几何形状,其中纳米柱包括源自基本体素形状的椭圆形尖端,该椭圆形尖端沿垂直方向(即沿着直接激光写入系统的光轴)伸长。图 1 (b) 显示了水平偏振光入射到宽度为 0.8𝜇� m 的方形晶胞且包含直径为 0.6 𝜇

图 1. 晶胞模拟。(a) 由熔融石英基底(蓝色)和聚合物纳米柱(橙色)组成的晶胞几何结构等轴测图和俯视图。(b) 周期性纳米柱结构上水平偏振光的电场强度分布,晶胞宽度 𝑈� 为 0.8 𝜇� m,柱直径 𝐷� 为0.6 𝜇� 米。(c) 有效折射率随纳米柱直径 𝐷� 和晶胞宽度 𝑈� 变化的模拟结果。(d) 不同填充因子 (FF) 的周期性纳米柱结构的模拟相变拟合数据作为纳米柱高度的函数。所有模拟均在 1550 nm 下进行。

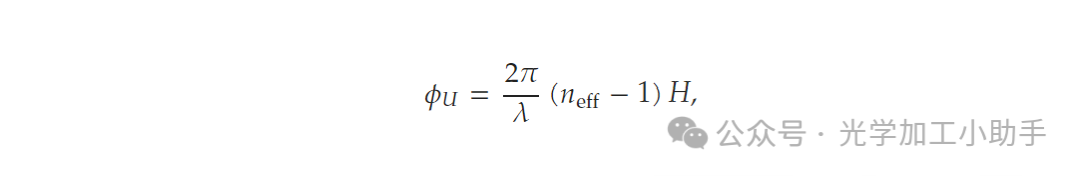

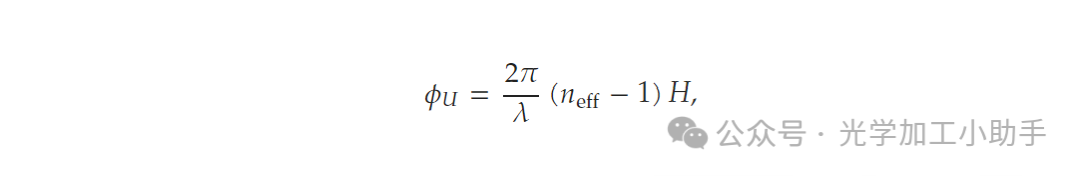

如前所述,我们设计的超表面根据有效折射率的局部变化引入相位变化。给定晶胞几何形状的局部累积相位差可以表示为

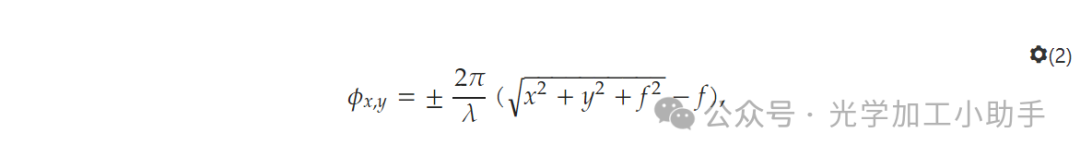

其中 𝑛eff���� 是入射光束看到的有效折射率,H是纳米结构的高度。从该方程可以清楚地看出,有效指数对 𝜙𝑈�� 的可实现值起着重要作用。参数 𝑛eff���� 发挥作用,因为纳米柱的折射率大于周围介质(即空气)的折射率,因此传播场经历一定的有效折射率,具体取决于纳米柱的几何形状。本质上,对于固定纳米柱材料(即,在我们的例子中,来自 Nanoscribe GmbH 的市售 2PP 光树脂 IP-Dip [26],聚合状态下 𝑛� = 1.53 [27, 28]),我们可以通过精确选择晶胞内的填充因子 FF(即纳米柱面积横截面与晶胞面积之比)来调整 𝑛eff���� 。因此,我们使用我们的晶胞模型来模拟具有不同晶胞尺寸和柱直径的纳米柱周期性晶格的有效指数,如图1(c)所示。这些结果表明,正如预期的那样,当 FF 等于 1 时,可以获得最高的 𝑛𝑒𝑓𝑓���� 1.53。FF 的降低将降低 𝑛eff���� ,这会影响特定纳米柱高度可实现的 𝜙𝑈�� ,如等式 1 所示。(1)。最后,我们使用具有周期性边界条件的晶胞的时域有限差分(FDTD)模拟(Lumerical FDTD,Ansys)来数值验证纳米柱高度扫描中与不同 FF 值对应的相变,如图所示在图1(d)的拟合数据中。显然,当选择较大的 FF 和相应较大的 𝑛eff���� 时,可以使用较小的纳米柱高度来覆盖整个 2 𝜋� 相范围。最后,我们选择 0.6𝜇� m 的纳米柱直径,导致 FF = 0.44 和 𝑛𝑒𝑓𝑓���� = 1.23,以便相邻纳米柱之间有足够的空间进行可靠的 2PP 制造,避免印刷过程中邻近效应可能出现的问题[29]。然后使用数值获得的纳米柱高度与相变关系来进一步设计超透镜。在我们的 2PP 超透镜的表征过程中,我们将使用垂直入射的单色平面波源,该源将被超透镜聚焦到单个点。因此,在设计中我们可以使用以下几何相位函数

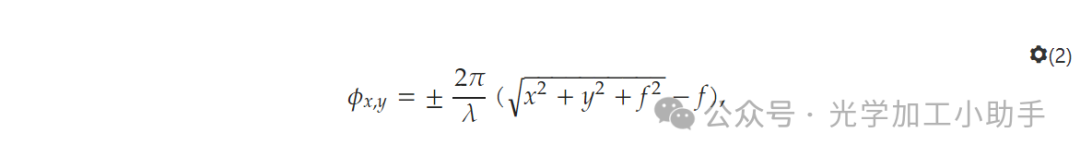

它描述了沿超透镜表面的每个横截面位置 (x,y) 所需的局部相位差 𝜙𝑥,𝑦��,� ,以达到所需的焦距 𝑓� 。在此公式中,加号表示发散透镜,而减号对应会聚透镜。我们的研究只对后者感兴趣。然后使用晶胞设计来建立一组晶胞,对方程(1)中的相位分布进行采样。(2)。为了展示我们的 2PP 超透镜设计和制造方法的适用性,我们创建了具有 3 种不同焦距和数值孔径的超透镜

2.1 NA为0.15的光纤光束准直超透镜

首先,我们创建一个元透镜轮廓,用于准直 G.652 标准电信 SMF 发出的光束 [30]。在之前的工作 [31, 32] 中,我们已经开发了一种光纤光束扩展和准直微透镜组件,其折射透镜轮廓使用光束传播模拟(Zemax OpticStudio,Ansys)进行了优化。在这项工作中,我们使用适当的焦距 406.1𝜇� m 和孔径 120 𝜇� m 设计了等效的超透镜光纤光束准直器,得到了 NA = 0.15 的超透镜。,我们使用传统的近似值 𝑁𝐴=𝐷/2𝑓��=�/2� ,其中 𝐷� 是镜头光圈。

2.2 折射、衍射和 NA 为 0.5 的超透镜

对于第二个超透镜设计,我们的目标是 NA 为 0.5。对于 100 𝜇� m 的透镜孔径(考虑到我们的准直光源的光束直径约为 90 𝜇� m),这需要使用 100 𝜇� 米。在接下来的部分中,我们将展示这种超透镜的光学特性,包括聚焦效率、光斑尺寸和焦距。此外,我们还使用相同的 2PP 技术设计和制造了这种超透镜的衍射和折射对应物,以便能够直接比较它们的光学性能。因此,衍射相息图透镜被设计为具有与等式1中给出的相同的相位函数。(2),使用准连续表面轮廓(即256个高度级别),像素大小为0.8𝜇� m(即等于超透镜晶胞大小),孔径为100 𝜇� 米。对于折射对应物,我们的目标是曲率半径为 53𝜇� m 的平凸球面透镜(基于著名的透镜制造商方程 1/𝑓=(𝑛−1)(1/𝑅1−1/𝑅2)1/�=(�−1)(1/�1−1/�2) ,以保持其设计为尽可能简单)和 100 𝜇� m 的孔径。必须提到的是,这种球面透镜的焦点可能会受到法向入射光的球面像差的损害,理论上可以通过等式(1)中的几何相位函数来减轻这种影响。(2) 对于我们的超透镜和衍射透镜的情况。

2.3 NA为0.96的超透镜

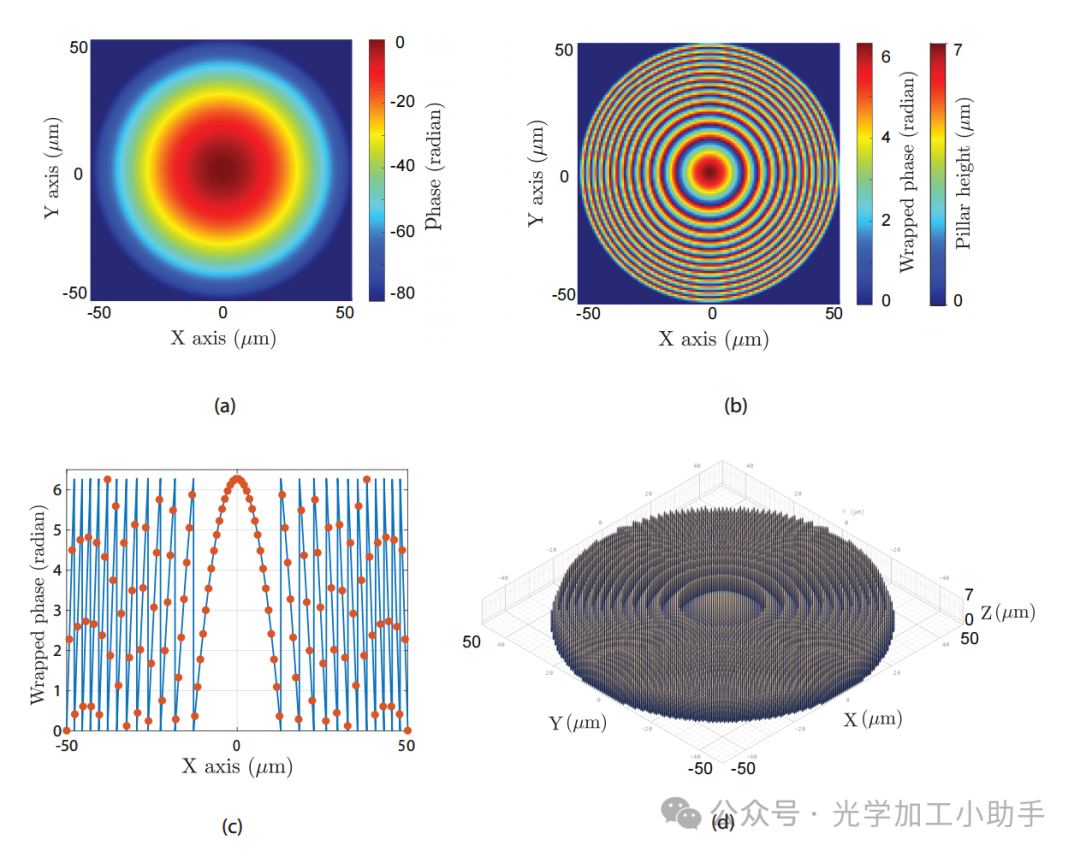

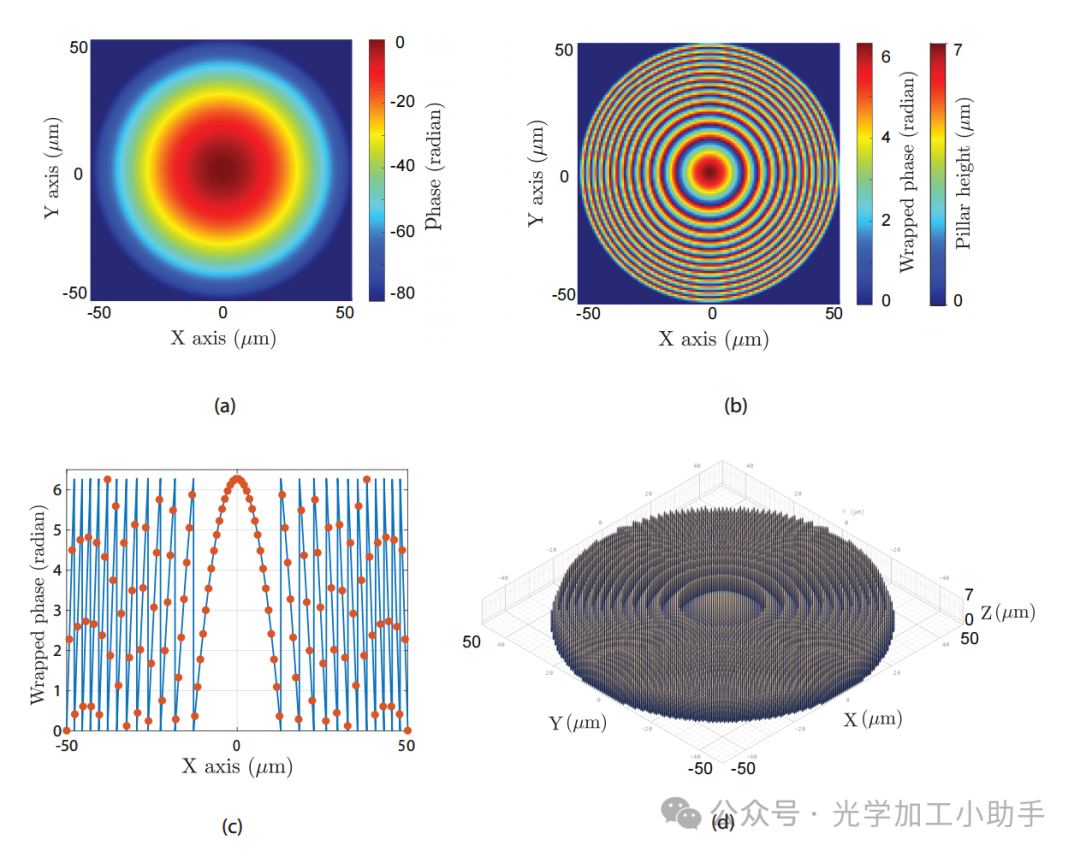

最后,第三个超透镜被设计为达到奈奎斯特采样标准允许的最大数值孔径,对于当前晶胞尺寸 0.8 𝜇� m 而言,数值孔径为 0.96,焦距为 52 𝜇� m,镜头孔径为 100 𝜇� m。图 2 显示了一般设计流程,其中等式:(2)用于生成所需的相位图(图2(a))。然后将相位轮廓包裹在 2𝜋� 相位范围内(图 2 (b)),之后通过在中获得的数据将相应的高度值链接到 (x,y) 表面位置。图1(d)。

图 2.Metalens 设计方法。(a) NA 0.96 会聚超透镜的相位分布。(b) 包裹的相位剖面,还显示相应的柱高度值。(c) 沿 X 轴扫描连续相轮廓的中心,其中采样点用点表示。(d) 最终元透镜设计的 3D 渲染。

在下一节中,我们将详细阐述针对所选晶胞尺寸以及纳米柱直径和高度的制造工艺的优化,并展示在玻璃基板和标准电信 SMF 端面上制造的最终透镜。

3. 2PP制造工艺的优化

设计最佳超透镜配置文件后,配置文件数据被转换为我们在本研究中使用的商业 2PP 打印机的通用书写语言(Photonic Professional GT+,Nanoscribe GmbH [26])。生成的代码描述了每个纳米柱的起点和终点坐标。由于纳米柱基于垂直堆叠的单体素并且需要高再现性,因此我们决定使用系统的高精度3D压电平台以高分辨率(63××

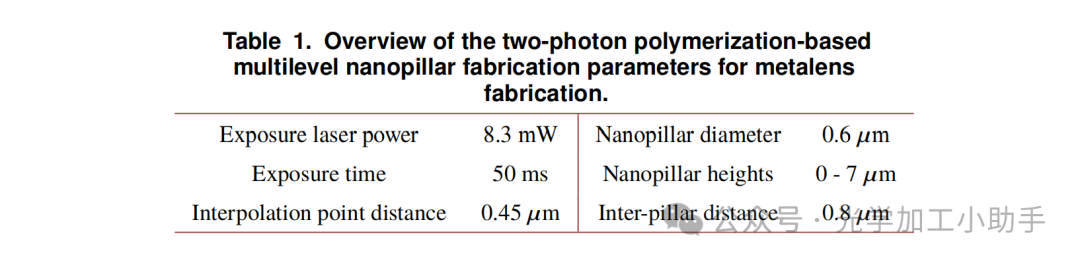

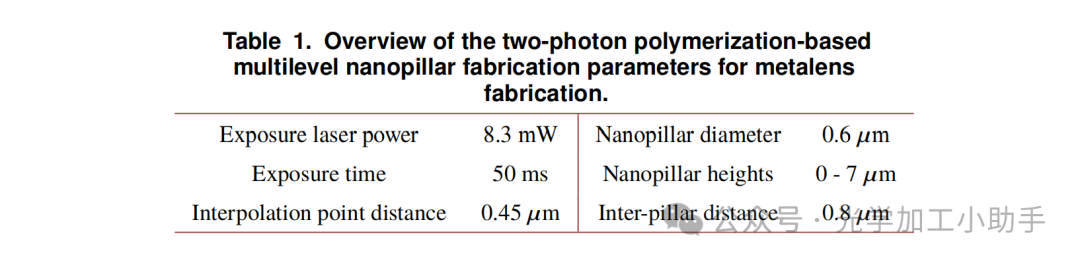

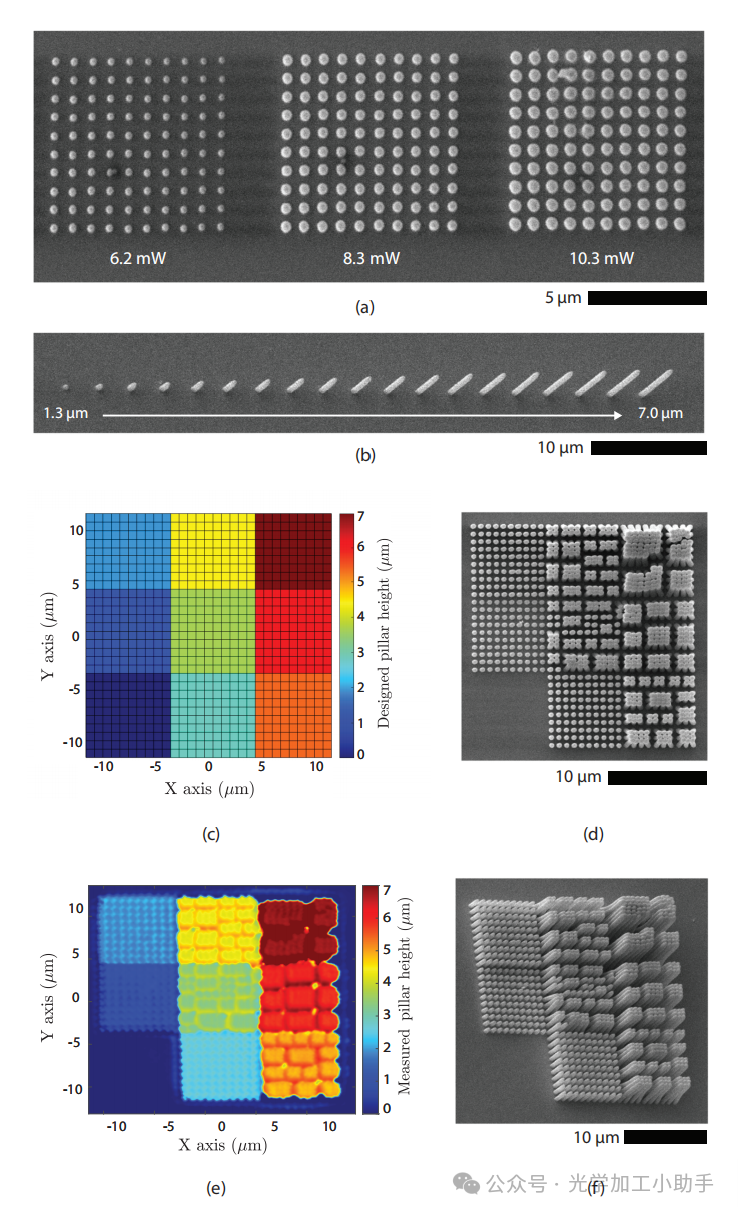

在优化制造过程的过程中,我们确定了几个与达到所需的打印质量和再现性高度相关的打印参数。首先,该系统允许连续打开激光快门,使得飞秒脉冲激光束以连续的方式照射光树脂,或者调制快门以提供激光照射的脉冲镜头。我们发现后一种选择可以最好地控制提供固定的曝光剂量,从而实现最准确和可重复的纳米柱几何形状。这是因为曝光剂量决定了体素的尺寸、非理想激光源的光束质量以及印刷结构的机械强度(由于其对交联密度的影响)[34, 35]。事实上,脉冲曝光模式使纳米结构不易出现所有这些不良副作用,接下来我们必须优化所应用的激光功率、曝光时间以及起始点和结束点之间插值坐标的点距离。纳米柱。图 3 概述了脉冲打印模式的探索,其中我们显示了所施加的激光功率对纳米柱宽度的影响以及对各种纳米柱高度的多层打印的评估。图 3 (b) 显示了固定直径为 0.6𝜇� m 且高度从 1.3 𝜇� m 增加到 7 𝜇� m 的纳米柱阵列,因此达到超过 11 的最大纵横比。该图像显示,当柱之间使用相对较大的间距(在此图像中,例如 3𝜇� m)时,我们实现了良好的纳米柱形状保真度和再现性。然而,当高纳米柱彼此靠近时,我们开始观察到变形。也就是说,我们发现这种高纵横比的纳米柱倾向于相互弯曲,如图 1 和 1 所示。图3(c)-(f),显示了具有不同高度和0.8𝜇� 米节距的纳米柱矩阵的结果。这种聚集效应被认为是由制造过程的最后一步(即开发)引起的。在这里,所有未曝光且因此未聚合的树脂被液体显影剂(即丙二醇甲醚乙酸酯或 PGMEA)去除,之后毛细管力和表面张力在剩余液体蒸发期间影响细而长的纳米柱 [36, 37 ]。为了最大限度地减少这种影响,我们将样品浸入 Novec 7100 工程流体 (3M) 浴中,该流体的表面张力约为 PGMEA 和传统异丙醇的一半,然后在空气中干燥。这样,弯曲效应不太明显,但仍然存在。尽管如此,通过比较图 3(c)中设计的纳米柱矩阵和图 3(e)中制造后测量的高度图可以证明,我们实现了非常好的整体高度精度和再现性。此外,尽管这种弯曲会对超表面上的有效折射率产生局部的小干扰,但我们在下一节中表明,制造的超透镜确实实现了良好的光学性能。表 1 列出了本工作中最终用于创建超透镜组件的优化制造参数。

表 1. 用于超透镜制造的基于双光子聚合的多级纳米柱制造参数概述。

图3.双光子聚合纳米柱制造优化。(a) 扫描电子显微镜图像显示曝光激光功率对柱宽度的影响。(b) 高度增加且直径为 0.6𝜇� m 的多层印刷纳米柱的倾斜视图图像 (c) 用于评估不同纵横比的纳米柱的设计矩阵。纳米柱的直径固定为 0.6𝜇� m,间距等于 0.8 𝜇� m 的晶胞宽度,并且高度在矩阵上变化。(d) 制造后所得基质的扫描电子显微镜图像(顶视图)。(e) 用共焦激光扫描显微镜测量的制造矩阵的高度图。(f) 所制造的纳米柱矩阵的倾斜视图。

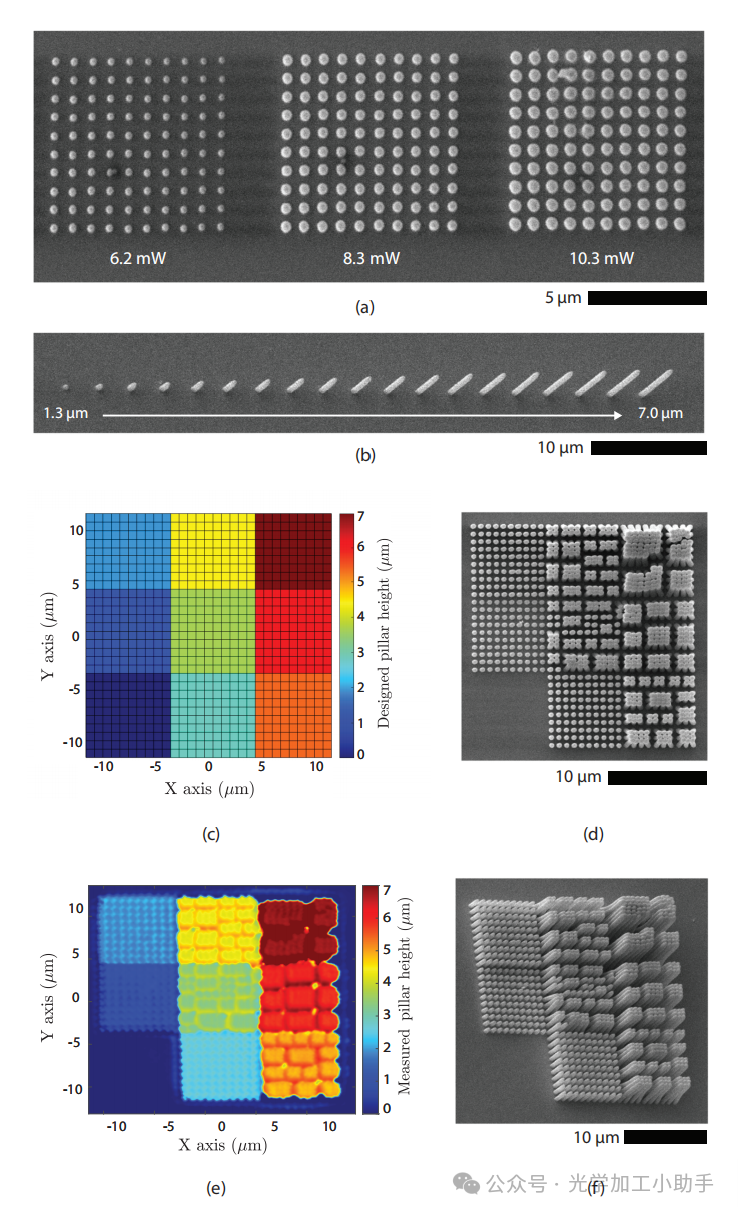

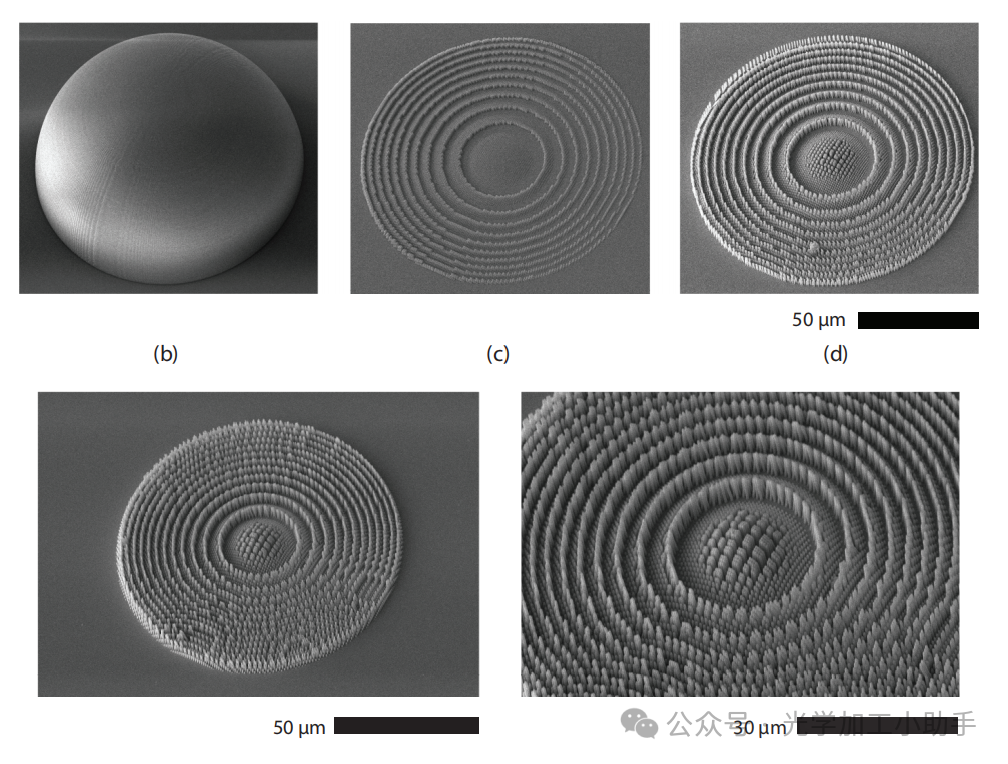

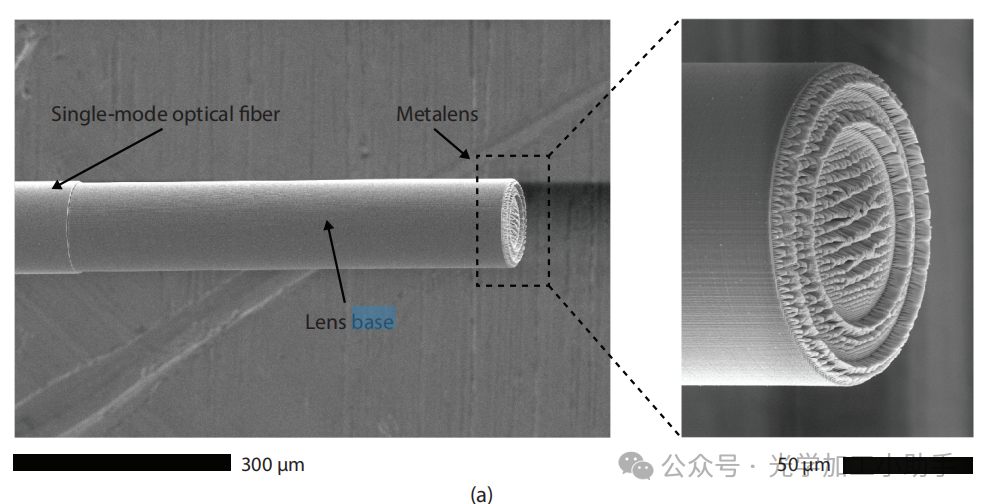

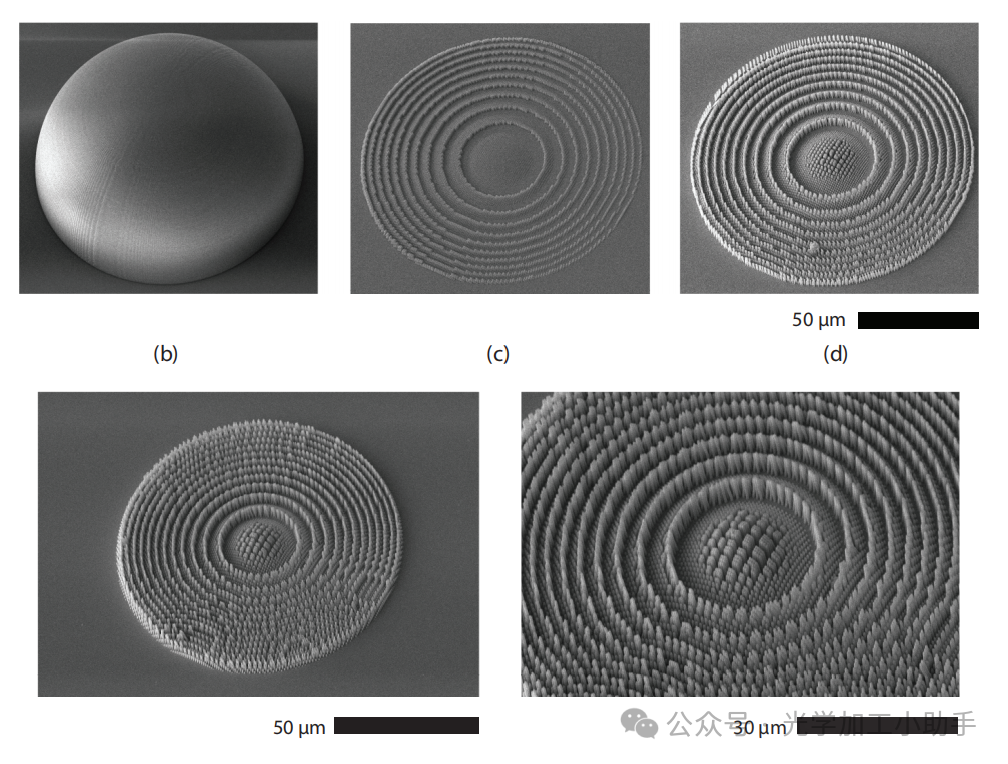

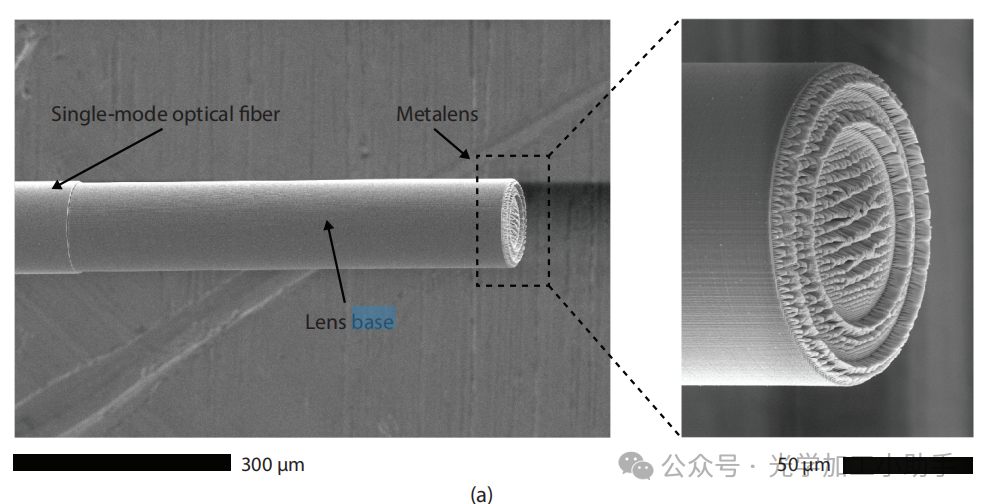

我们继续使用优化的制造参数打印 3 种不同的超透镜,以及上一节中讨论的折射和衍射对应物。如前所述,我们在劈开的 G.652 标准电信 SMF(SMF-28,康宁)的尖端上制造了 NA 0.15 超透镜。如图 4 (a) 中的扫描电子显微镜图像所示,超透镜设计由 606𝜇� 米长的底座组成,以允许 SMF 的基本模式在用超透镜准直光束之前扩展。元透镜。图 4 (b)-(d) 显示了 3 个制造的 NA 0.5 透镜,分别是折射透镜、衍射透镜和超透镜。折射透镜和衍射透镜均采用高速振镜扫描仪打印,打印速度为 40 毫米/秒,打印时间分别为 16 分钟和 87 分钟。另一方面,超透镜是通过 3D 压电平台完全打印出来的,打印 12,200 多个单独的纳米柱总共需要大约 8 个小时。最后,图 4(e)放大了具有高空间频率的 NA 0.96 超透镜,其中高纵横比纳米柱的聚集清晰可见。

图4.通过双光子聚合制造的透镜的扫描电子显微镜图像。(a) NA 0.15 光纤准直超透镜印刷在 G.652 标准电信单模光纤的尖端。(b) 折射透镜,(c) 衍射透镜,(d) NA 为 0.5 的超透镜。(e) NA 为 0.96 的超透镜。

4. 超透镜的光学表征

4.1 光纤光束准直表征

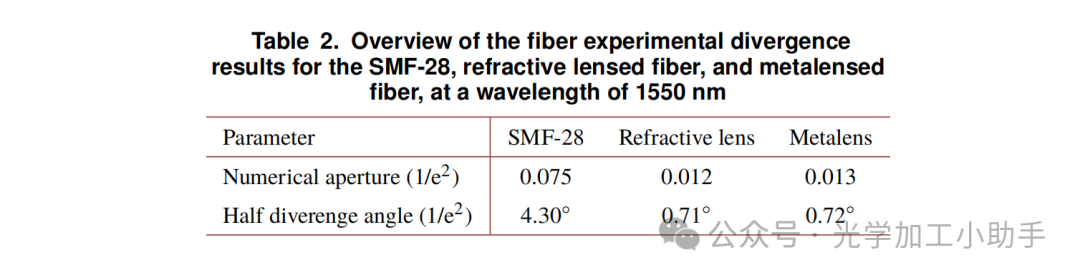

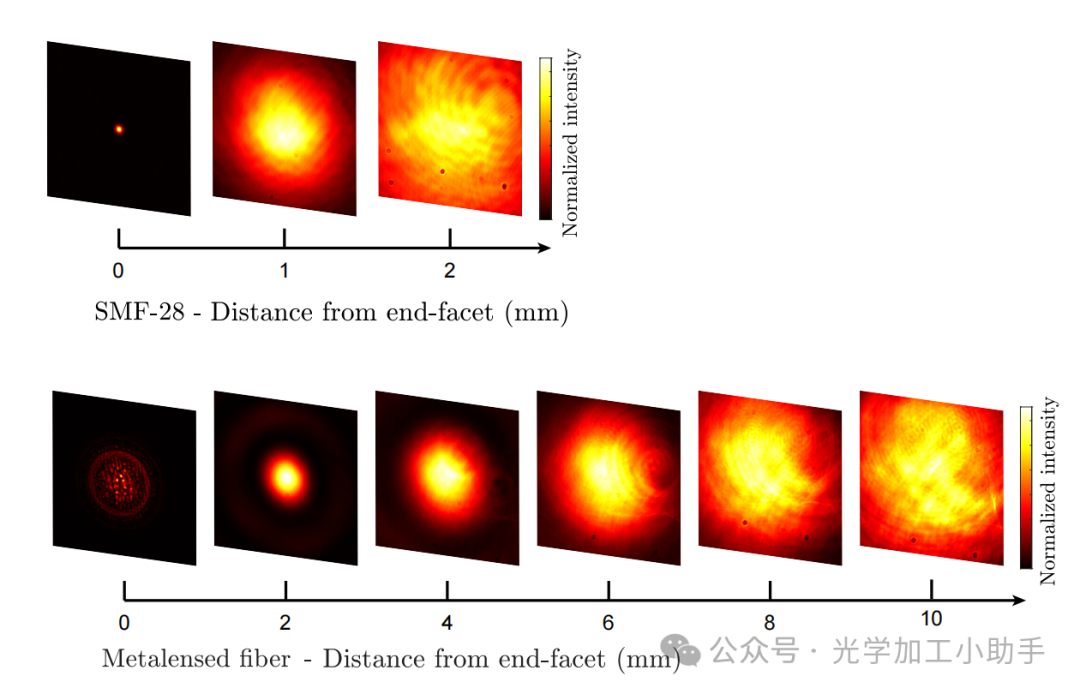

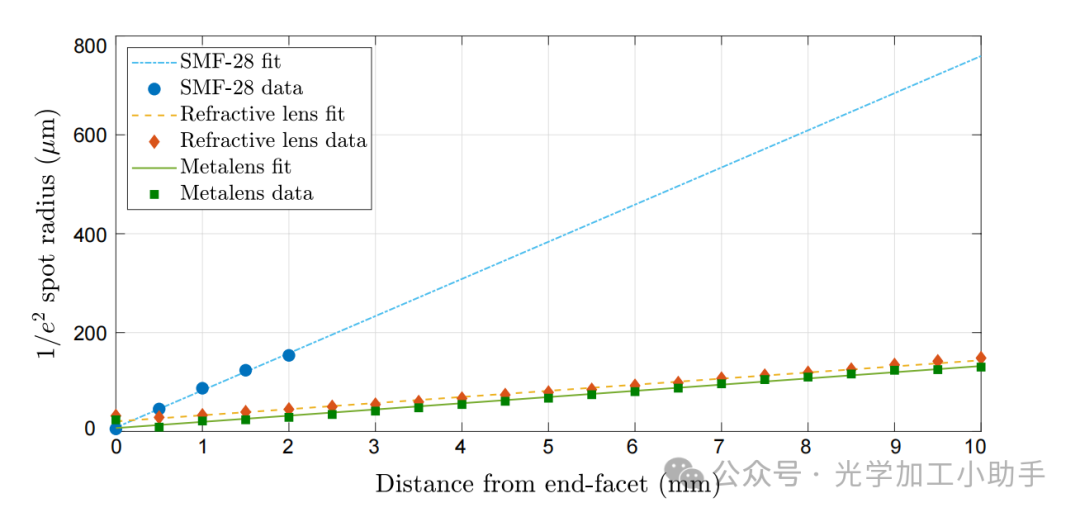

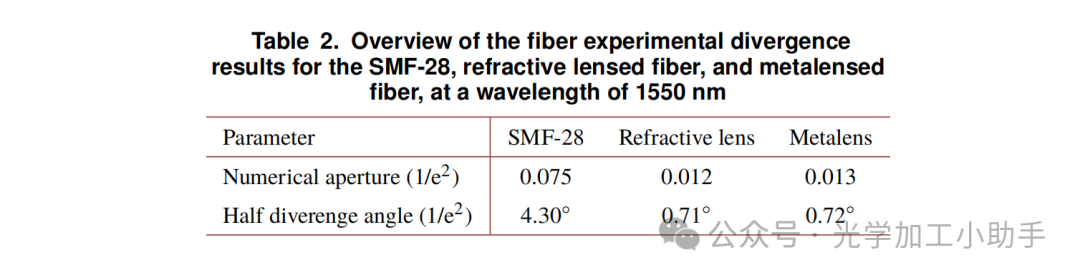

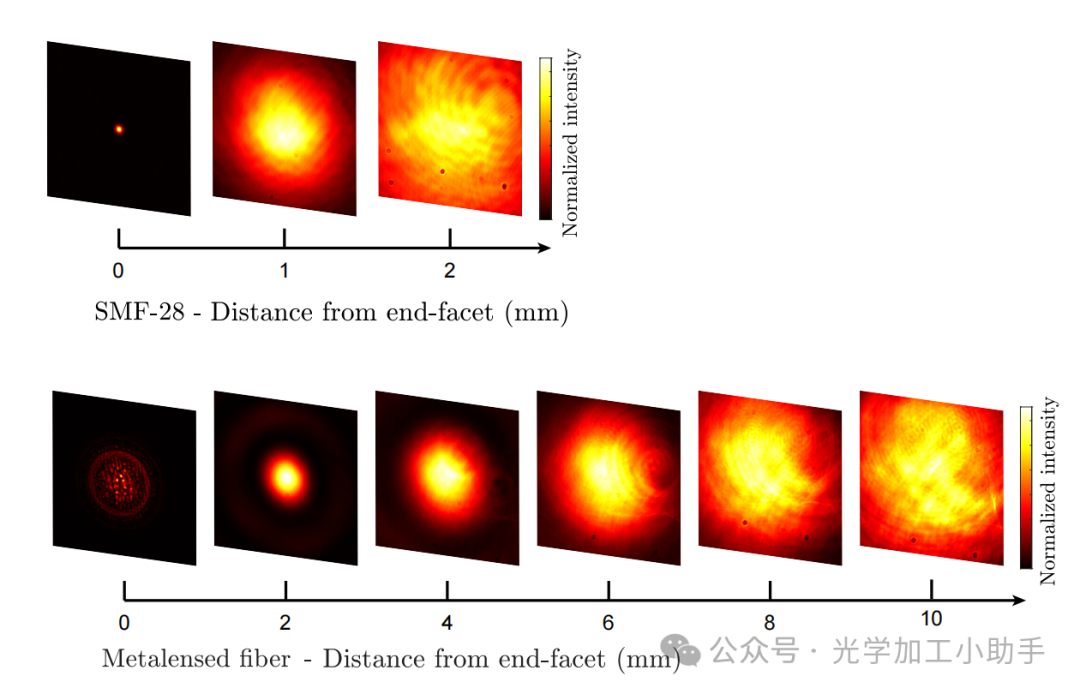

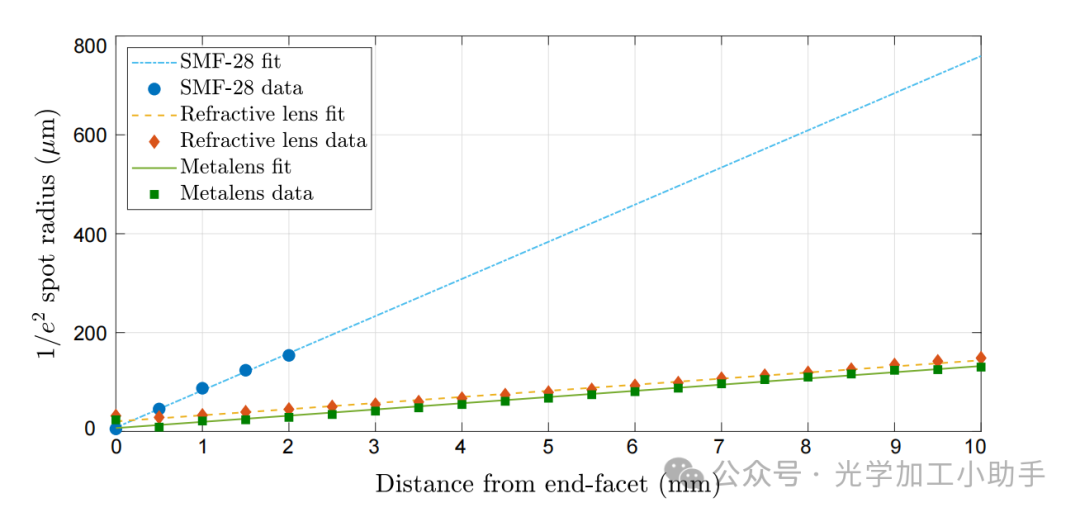

微透镜制造完成后,我们根据光学性能对其进行表征。使用短波红外相机(Bobcat,Xenics)和20 ×× NA 0.4显微镜物镜(Seiwa)验证了金属透镜光纤在1550 nm波长下的准直特性,并与劈开的 SMF-28 和折射透镜光纤。图 5 显示了 3 种光纤在距端面不同距离处测得的光斑半径。从这些测量中,我们能够提取数值孔径和发散角(由 1/e22 强度点定义)。结果如表 2 所示,其中与劈开的 SMF-28(没有透镜),对应于输出光束的有效准直。此外,我们发现我们的金属透镜光纤在光束准直方面的性能与其对应的折射光纤一样好,其中类高斯光束的自由空间传播确实仍然期望非零发散度[21, 23]。

表 2. SMF-28、折射透镜光纤和金属透镜光纤在 1550 nm 波长下的光纤实验发散结果概述

图 5. 劈裂 SMF-28、折射透镜光纤和金属透镜光纤情况下的输出光束传播比较。所有图像均在 1550 nm 波长处捕获。

图 5. 劈裂 SMF-28、折射透镜光纤和金属透镜光纤情况下的输出光束传播比较。所有图像均在 1550 nm 波长处捕获。

4.2 折射、衍射和超透镜的光学性能比较

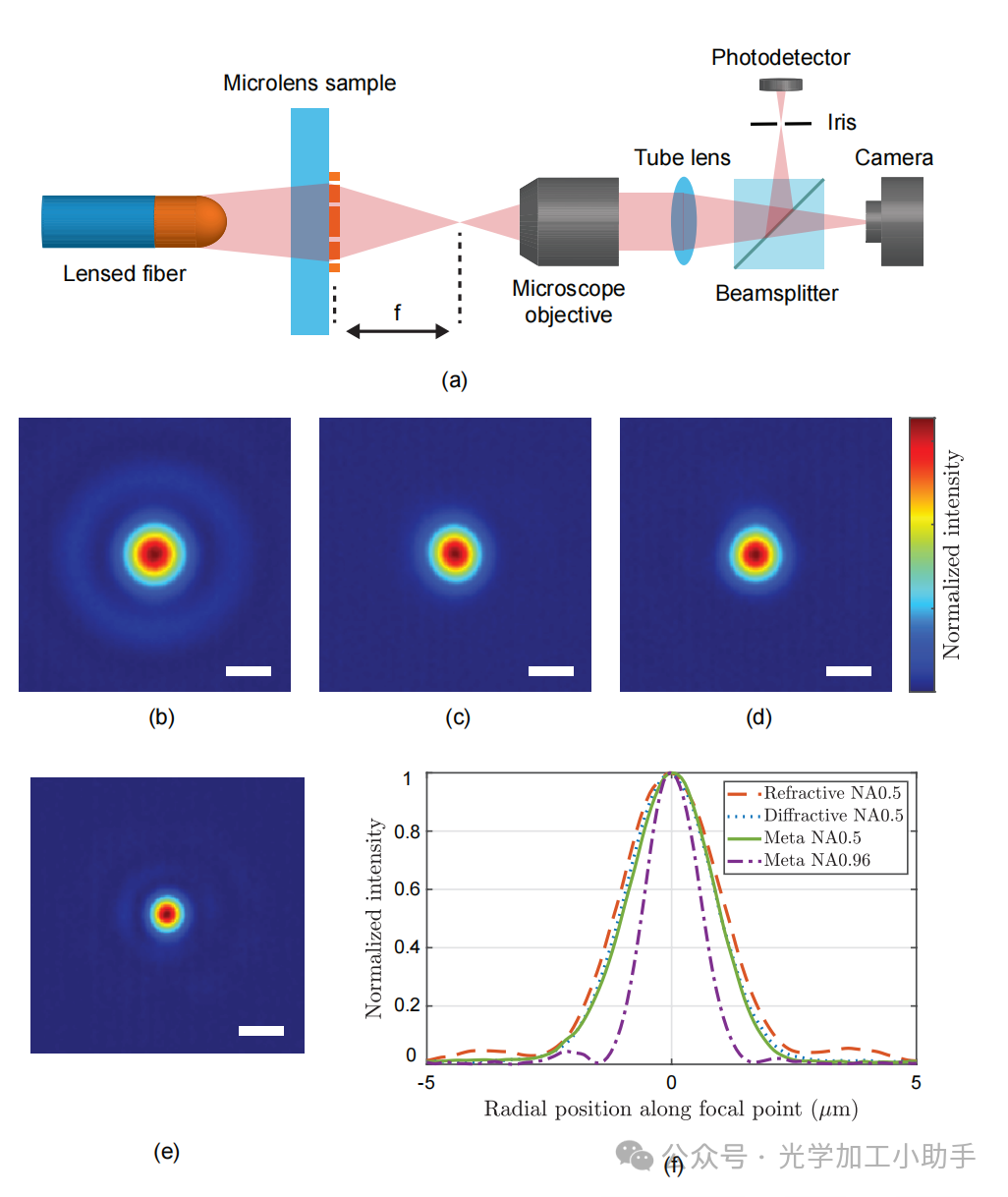

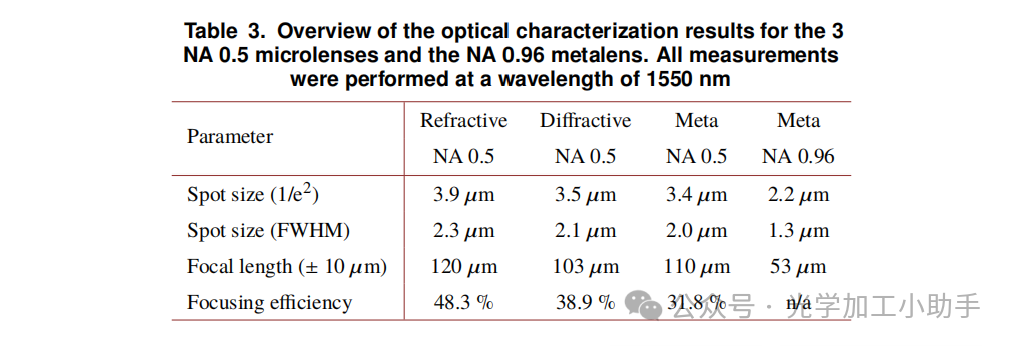

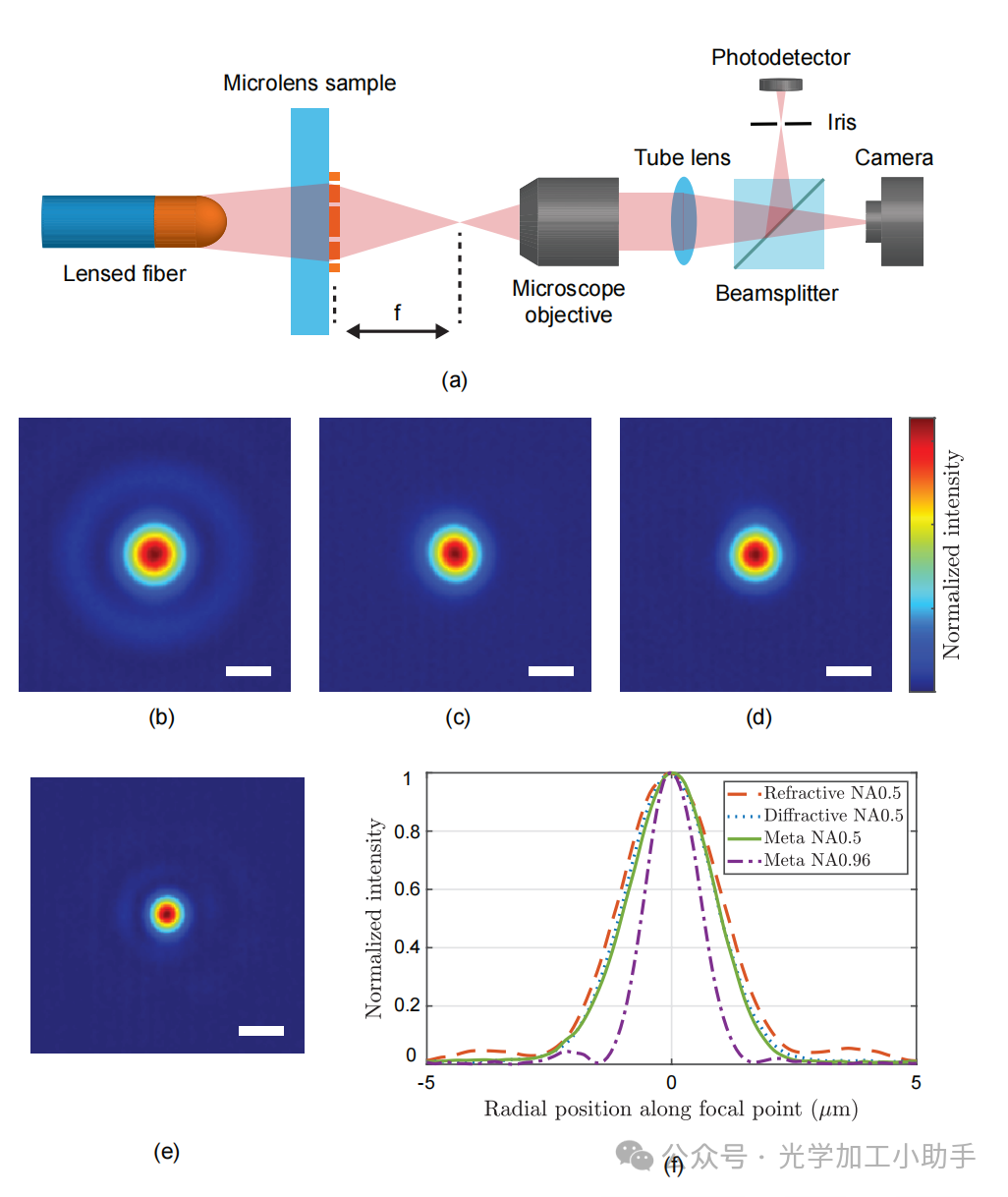

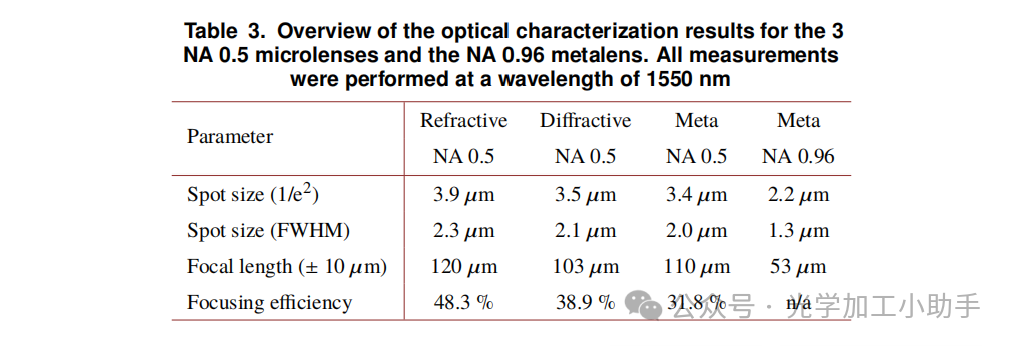

接下来,我们根据所实现的光斑尺寸、焦距和聚焦效率来表征 NA 0.5 微透镜。图 6 (a) 说明了测量设置,其中我们使用折射透镜光纤作为光源,在微透镜处大约传递 1550 nm 的平面波,模场直径约为 90 𝜇� m。基板平面。然后通过印刷的微透镜聚焦准直光束,并通过 100 ×× NA 0.9 显微镜物镜(Zeiss)和上述短波红外相机捕获图像。折射透镜、衍射透镜和超透镜的最终图像分别如图 6 (b)、(c) 和 (d) 所示。我们还在成像路径中放置了一个非偏振立方体分束器,将部分光束分离到连接到光电探测器的虹膜上,以便能够测量聚焦效率。在这里,我们选择虹膜开口尺寸为半高全宽 (FWHM) 焦斑尺寸的 3 倍 [38]。然后,聚焦效率定义为光电探测器捕获的光功率与使用相同测量装置、穿过空白熔融石英基板且不使用光圈的透镜光纤的总入射功率之比。通过使用手动平移台找到从微透镜基板到焦点的适当距离来估计微透镜的焦距,导致测量不确定度为 ±± 10 𝜇� m。表 3 总结了所有结果。我们发现,球面折射透镜产生的光斑尺寸(3.9𝜇� m)比其衍射和超透镜对应物(3.5 𝜇� m 和 3.5 𝜇� m)稍大。4𝜇� m),但所有值都非常接近 NA 为 0.5 时的理论预期艾里斑直径 3.8 𝜇� m,这意味着微透镜确实是衍射极限的。此外,折射焦点显示出清晰的艾里环图案,比其他微透镜更加明显。除了 1/e22 光斑尺寸值之外,我们还提供了 FWHM 尺寸,因为它是微透镜规格中常用的指标。衍射透镜的焦距最接近设计值100 𝜇� m,而折射透镜的焦距偏移最大。对于聚焦效率,我们发现折射透镜表现最好(48.3%% ),相比衍射透镜(38.9 %% )和超透镜(31.8 %% [19],而 Ren 等人。创建了一种 2PP 印刷的消色差超透镜,其在 1550 nm 处的效率为 30.9%% ,NA 为 0.2 [18]。

图 6.(a) 光学特性测量装置示意图。(b) NA 0.5 折射透镜、(c) NA 0.5 衍射透镜和 (d) NA 0.5 超透镜的实验可视化焦点。(e) 捕捉到的 NA 0.96 超透镜的焦点。(f) 3 种 NA 0.5 微透镜和 NA 0.96 超透镜的焦斑横截面比较。所有图像均在 1550 nm 波长处捕获。比例尺 = 2𝜇� 米。

4.3 高数值孔径超透镜的表征

最后,我们对 NA 0.96 超透镜的焦斑轮廓进行成像,并将结果添加到表 3 中。我们测量的光斑尺寸为 2.2𝜇� m,相当于 FWHM = 0.84 𝜆� ,并且与 NA 为 0.96 时理论上预期的衍射极限艾里斑直径 2.0 𝜇� m 一致。测量的焦距为 53𝜇� m,与设计值 52 𝜇� m 非常接近,进一步证明了微透镜可以被视为非常高数值孔径的镜头。元透镜。据我们所知,0.96 的 NA 是 2PP 印刷超透镜迄今为止获得的最高值。由于超透镜的数值孔径大于我们测量装置中现有显微镜物镜的数值孔径(数值孔径高达 0.9),因此我们无法通过实验测量其聚焦效率,因为部分光不会被物镜捕获镜片。

表 3. 3 个 NA 0.5 微透镜和 NA 0.96 超透镜的光学特性结果概述。所有测量均在 1550 nm 波长下进行

5. 结论

我们相信,2PP 技术已成为一种可靠且有价值的技术,可作为传统光刻技术的补充,实现高质量 3D 纳米结构的原位打印,并允许制造高性能超表面。我们展示了多级超透镜的设计及其通过多光子光刻的制造,与传统的 2D 光刻技术相比,我们利用了 2PP 技术的 3D 功能。此外,我们将该技术推向了尺寸的极限,以便更好地控制仅一个衍射级的激发,并更好地遵守创建高数值孔径超透镜的奈奎斯特采样标准。尽管当前的纳米结构是圆形对称的,因此对偏振不敏感,但对晶胞和纳米柱几何形状的微小修改可以在不久的将来实现偏振控制。我们已经证明,我们的工艺能够制造 NA 达到创纪录的 0.96 的 2PP 超透镜,在 1550 nm 电信波长下有效地将光聚焦到 0.84𝜆� (FWHM) 的亚波长光斑尺寸。我们已经验证,与折射和衍射同类产品相比,我们的超透镜具有良好的光学性能,聚焦效率达到 31.8%% 。最后,我们通过光纤光束准直的示例性用例,展示了 2PP 技术直接在光纤尖端制造超透镜的多功能性。除了在光学互连和成像中的应用之外,在不久的将来还将研究传感等其他应用,其中超表面的亚波长特征对于增强光与物质相互作用机制非常重要。