氮化镓高电子迁移率晶体管 (HEMT) 结构由于其产生二维电子气体 (2DEG) 的能力,在许多高功率和射频应用中显示出巨大的应用。氮化镓以硅电子技术为基础,通常在硅晶圆上生长,以便使用成熟的器件工艺和工具进行高效制造。目前的硅基氮化镓器件热传输较差,由于热传输限制,降低了器件的有效性。利用更高的导热材料来帮助散发多余的热量以提高设备的效率。在这里,我们使用了金刚石,它的热传递系数是传统材料的 4 倍,高达 2000 W/mK。我们小组在这个联盟中的角色是制造金刚石上的氮化镓,并帮助表征联盟其他成员种植的镓上镓。

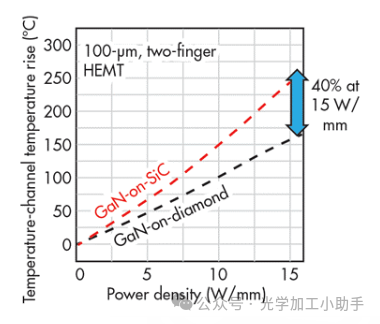

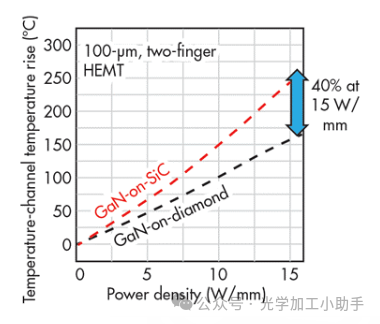

图 1.双指GaN晶体管的沟道温度与功率密度的关系。碳化硅基氮化镓是目前性能最高的技术。在相同的功率密度下,金刚石上的氮化镓可以使沟道温度至少降低 40%。

20 年来,金刚石和氮化镓器件的集成一直是一个活跃的研究课题。例如,富士通和三菱等公司的参与代表了氮化镓/金刚石混合电子设备对某些应用的影响。

金刚石基氮化镓

氮化镓和金刚石衬底的键合。

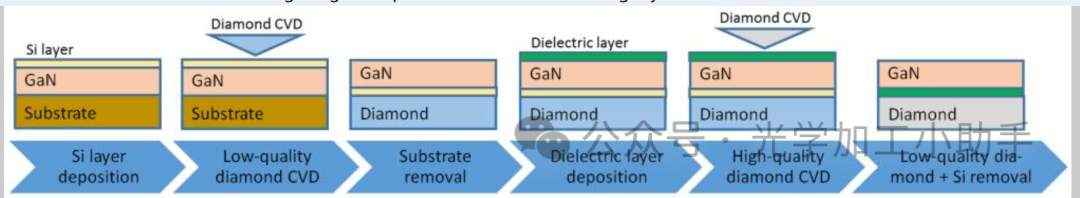

通过双面金刚石沉积制备金刚石基氮化镓晶圆。

金刚石和氮化镓的集成是通过不同的方法实现的:氮化镓晶圆背面金刚石薄膜的直接CVD,HEMT与金刚石衬底的粘接,金刚石衬底上GaN层的直接外延,以及钝化HEMT的金刚石封端。介绍并讨论了每种方法的技术进步、改进空间以及优缺点。

一般来说,在氮化镓晶圆背面直接使用金刚石CVD制造金刚石-基氮化镓晶圆已经相当成功,目前在金刚石基氮化镓晶圆上制造的商业射频功率放大器可用于卫星通信。GaN HEMT和SCD衬底的键合以及GaN HEMT的封盖也引起了三菱电机公司和富士通株式会社等公司的兴趣。氮化镓层在PCD衬底上外延生长的最新进展预示着在不久的将来将出现有趣的技术发展。可以说,金刚石和氮化镓的集成远未达到技术的极限,在未来几年仍将是一个活跃的研究课题,涉及学术界和工业界的参与者,最终目标是提高氮化镓HEMT的功率密度和可靠性。

------------------------------------------------------------------------

如果你也爱好 金刚石,半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

免费获取原文,请联系小编,如果您有关于金刚石的需求和问题,也请和小编沟通

金刚石/氮化镓 HEMT:从哪里开始,到哪里去?

摘要

氮化镓是一种宽禁带半导体材料,具有高电场强度和电子迁移率,在射频通信和可再生能源发电等领域具有巨大潜力。然而,由于氮化镓高电子迁移率晶体管的特殊结构,该材料相对较低的热导率会导致局部热点的出现,从而降低器件性能并损害其长期可靠性。在寻找有效的热管理解决方案时,氮化镓和具有高导热性和电击穿强度的人造金刚石的集成显示出巨大的潜力。在过去的几年里,学术界和工业界人士都做出了重大努力,以寻找一种技术过程,允许两种材料的集成和高性能和高可靠性混合设备的制造。已经提出了不同的方法,例如开发用于进一步制造器件的金刚石/氮化镓晶圆,或者用金刚石薄膜封盖钝化氮化镓器件。本文详细描述了每种方法的潜在和技术挑战,并介绍和讨论了它们的优缺点。

简介

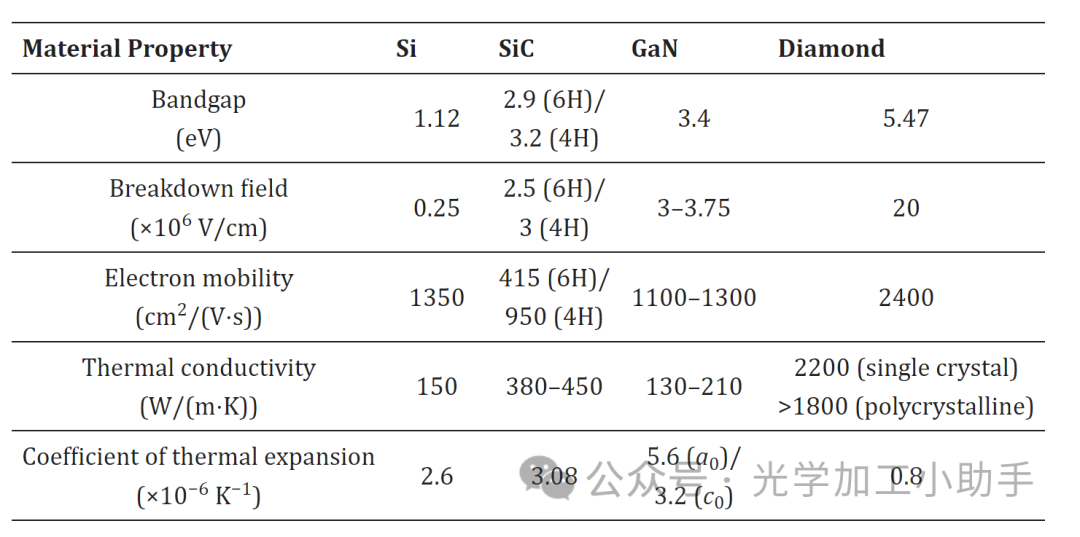

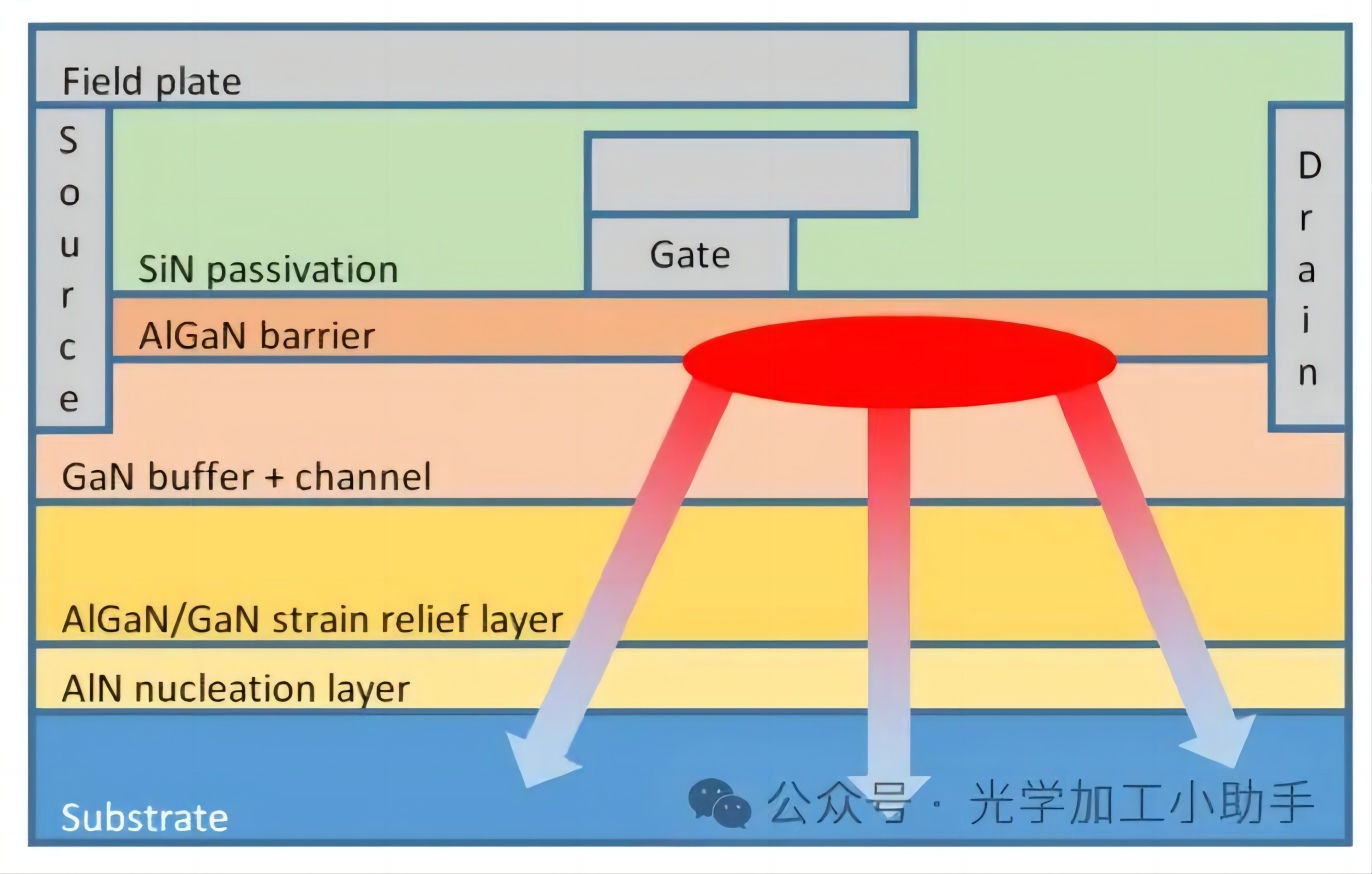

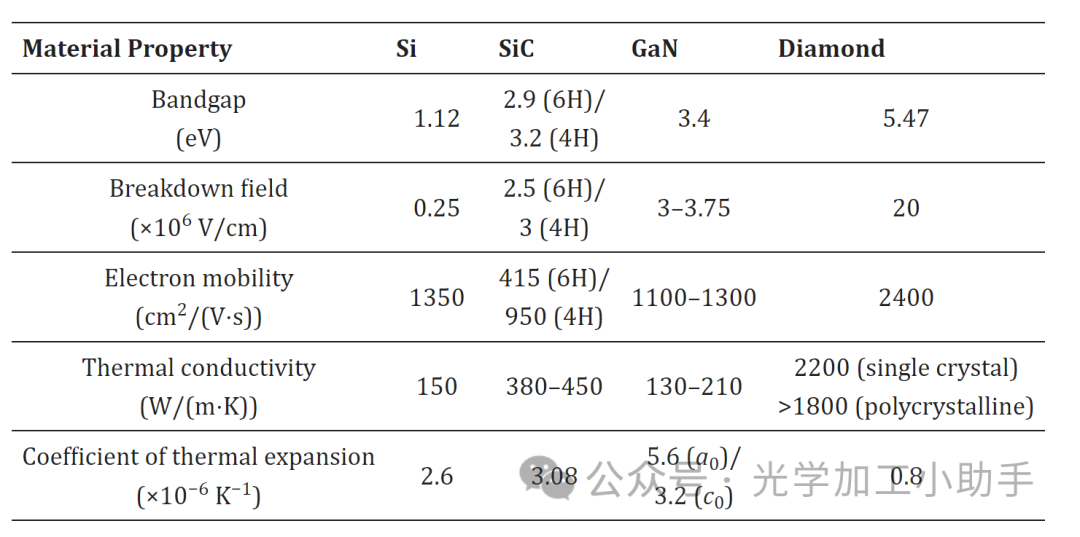

氮化镓 (GaN) 是一种宽禁带化合物 III-V 族半导体,具有高击穿电场、高电子迁移率和高电子饱和速度,在高功率和高频应用中具有巨大潜力(表 1)。氮化镓高电子迁移率晶体管(HEMT)是一种利用氮化铝镓(AlGaN)/氮化镓异质结自发形成的二维电子气体(2DEG)的器件,由于内部压电和自发极化很强。这种2DEG通常表现出较高的片状载流子密度(≈10 13 cm −2 )和载流子迁移率(1000–2000 cm 2 /(V⋅s))[ 1]。

氮化镓 HEMT 可用于信息技术、汽车、医疗保健和工业制造应用的电源开关 [ 1, 2, 3]。由于带隙大,氮化镓功率器件中的漏电流比硅 (Si) 小几个数量级,允许在更高的温度下运行而不会发生热失控,并降低了冷却要求。与硅器件相比,高击穿电场允许在给定的阻断电压下具有更短的漂移距离,从而大幅降低比导通电阻,进而转化为更小的器件面积和相应的更低的电容。这降低了开关损耗,并实现了更高的开关频率。

氮化镓HEMTS也为移动和卫星通信以及雷达系统铺平了道路[4]。除了上述特性外,氮化镓的高击穿电场还允许更高的匹配阻抗和具有更宽带宽和高功率附加效率 (PAE) 的电路 [ 5]。氮化镓承受更高温度的能力进一步提高了给定HEMT器件的功率密度,并且已经报道了绝对功率水平为数十至数百瓦的功率放大器[6]。

尽管目前有大量制造商提供基于不同工艺和设计技术组合的商用HEMT器件[4],但基于GaN的技术仍然面临一些挑战,这些挑战会影响其整体性能并限制其潜在优势。

由于 2DEG 的固有性质,GaN HEMT 是常开(耗尽模式)器件。对于电源开关应用,由于静态功耗、电路设计简化和安全问题,常关器件是首选。常关晶体管可以通过不同的技术获得[14],但是它们的性能通常比常开晶体管差[15,16]。

位于钝化/顶层界面的电活性表面陷阱[ 17]和存在于GaN和缓冲层中的体陷阱 [ 18] 会引起诸如电流崩溃 [ 19, 20, 21]、动态导通电阻(或拐点走动) [ 22]、截止频率下降 [ 23] 和 DC-RF 色散 [ 24] 等效应,这些影响损害了器件的可靠性并阻碍了 GaN HEMT 功率器件的全部潜力 [ 25]。

由于GaN HEMT的固有性质,导电通道中可能会发生刺耳的局部自热[26];这种效应随着器件功率密度的增加而增加,并进一步损害了可靠性[22,27]。一方面,上段中提到的疏水阀的电气行为与温度有关[ 25]。另一方面,信道中额外的声子散射会降低2DEG的有效载波迁移率,导致直流和射频性能下降[28]。最后,由于电子元件的平均失效时间(MTTF)与其工作温度之间的关系是半指数的[29],因此即使温度降低很小,也会对具有热激活降解机制的HEMT的寿命产生很大影响[30]。

综上所述,可以得出结论,在HEMT应用中实现高稳定性和可靠性的基础是将热量从局部热点有效地传递出去的能力,并因此控制器件温度[31]。金刚石在所有散装材料中具有最高的导热系数 (κ),金刚石薄膜和 GaN HEMT 作为基板或封装的集成已被证明可以增强设备运行期间产生的热量的提取,从而大幅降低结温并提高 HEMT 可以安全处理的最大功率密度。这预示着卓越的高频处理能力、更高的能源效率和灵活性,以及更好地利用电磁频谱。

Diamond 已通过不同的方法成功与 HEMT 设备集成。本手稿旨在详细描述每种方法,指出技术挑战和好处,并为读者提供对每种方法可行性的批判性讨论。手稿的组织结构如下:第 2 部分讨论了影响 GaN HEMT 热管理的关键方面;第 3 节描述了不同团队将金刚石和 GaN 集成到高性能器件中所遵循的不同策略;第4节描述了每种集成技术面临的挑战,并讨论了它们的可行性;第 5 节得出了主要结论,附录 A 总结了迄今为止报道的不同 GaN/金刚石 HEMT 的性能。

2. 氮化镓HEMT的热管理

2.1. GaN HEMT 2.1. 氮化镓HEMT

1978年,Dingle等人[32]提出了通过砷化铝镓(AlGaAs)/砷化镓(GaAs)多层异质结的调制掺杂来增强迁移率的概念。由于砷化镓导带的能量低于AlGaAs供体态的能量,因此来自后者的电子进入砷化镓区域,形成2DEG。Mimura等[33]通过在异质结顶部引入整流接触,能够通过场效应控制2DEG的浓度。在通过金属有机化学气相沉积(MOCVD)[34]并使用相同的原理在蓝宝石衬底上沉积高质量的GaN薄膜后不久,Khan及其同事[35]报道了AlGaN/GaN HEMT。在传统的AlGaN/GaN HEMT中,在源极和漏极之间2DEG通道中流动的电流 欧姆电极通过施加到栅极肖特基触点的负偏置进行调制。

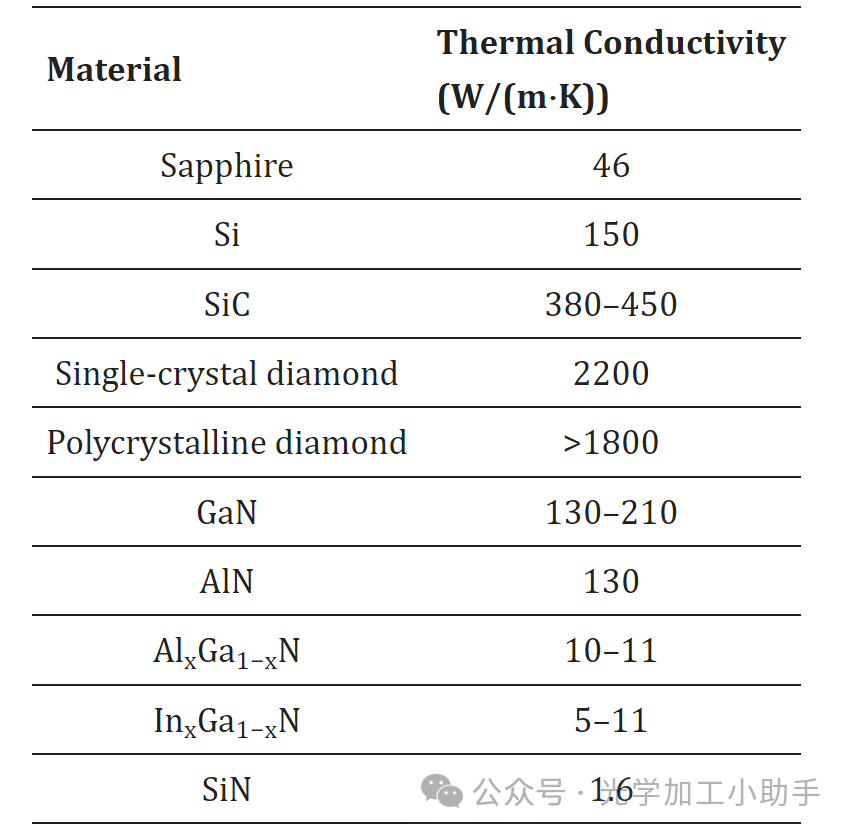

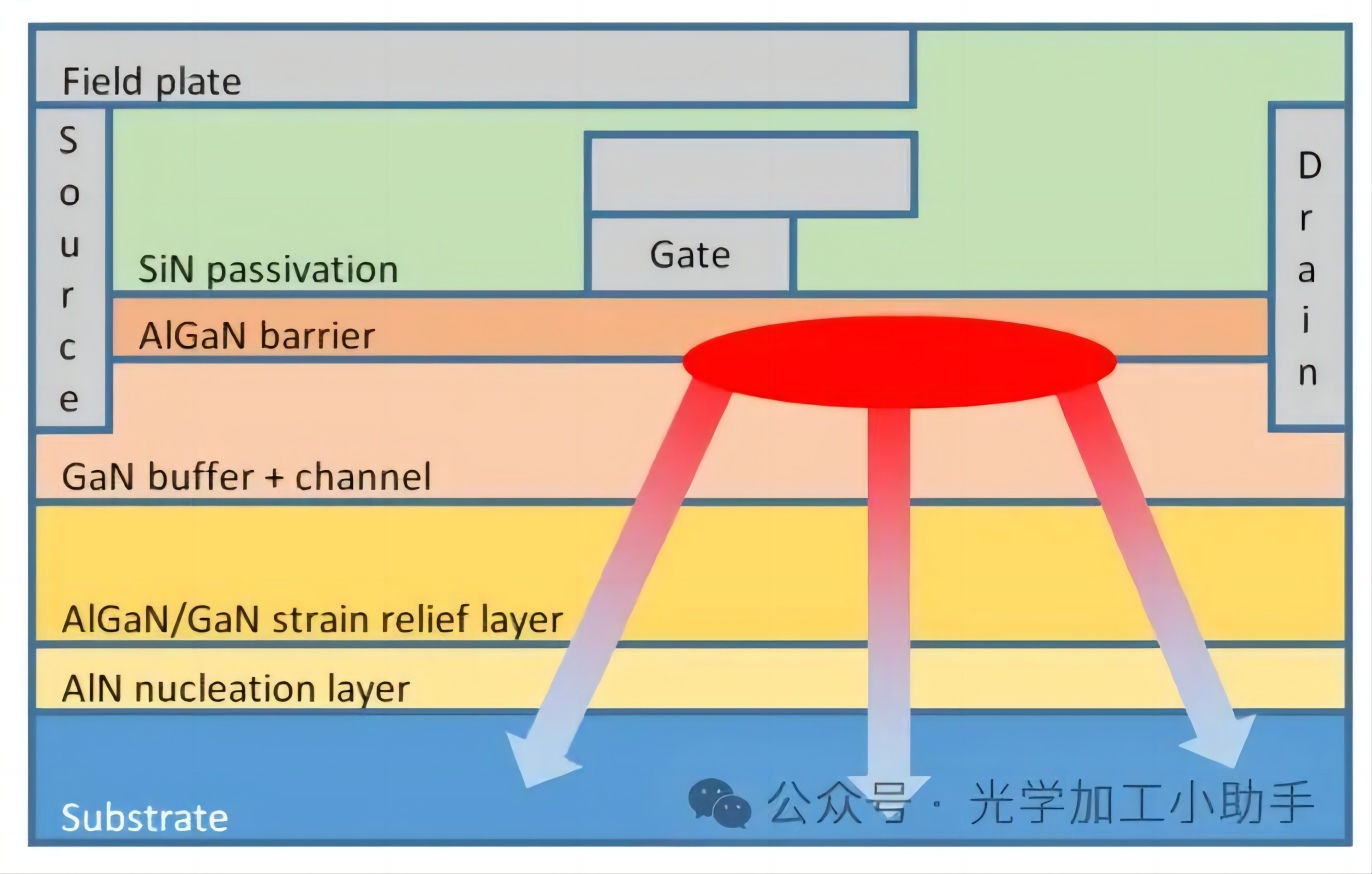

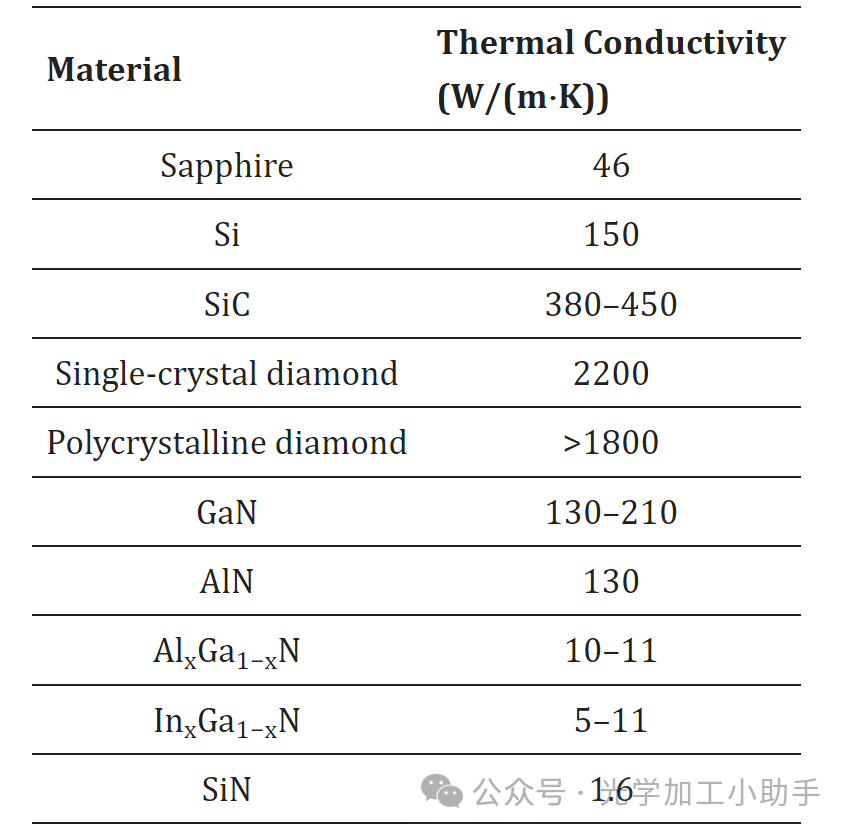

一般GaN HEMT结构的横截面图如图1所示,常用材料的κ如图2所示。特定 HEMT 中每层的实际结构、成分和厚度取决于其特定用途和/或供应商的制造实践。由于对介绍不同器件修改的文献的回顾和讨论超出了这项工作的范围,因此图1中仅表示被认为与热传递相关的层。其他可能的层(未显示)将包括垫片和盖层。

AlGaN/GaN HEMT结构的简化表示;不按比例绘制。

AlGaN/GaN HEMT中材料的典型热导率

酶作用物。氮化镓基薄膜的同质外延生长受到标准晶圆尺寸中氮化镓衬底有限供应的阻碍。因此,不同的层通常通过分子束外延 (MBE) 或 MOCVD 沉积到蓝宝石、硅或碳化硅 (SiC) 衬底上。通常获得位错密度为10 8 cm −2 的外延薄膜[36];低于 10 7 cm −2 的位错密度涉及氢化物气相外延 (HVPE) 生长。

成核层。由于晶格不匹配以及GaN和衬底的热膨胀系数(CTE)的差异,沉积具有光滑表面和低位错密度的高质量外延GaN薄膜并不是一项简单的任务[37]。因此,成核层通常为40–200 nm的氮化铝(AlN)[38]最初沉积在基板表面,以适应应变并增加界面电阻率[39,40]。

应力消除层。AlGaN/GaN过渡层的厚度通常高达1 μm,进一步适应了GaN在外来衬底上生长过程中的晶格失配[ 41]。

氮化镓层。0.6–1.5 μm 厚的 GaN 缓冲层提供电气隔离,以减少衬底泄漏,并防止可能从衬底迁移到高质量沟道区域的螺纹位错和污染物的传播。

阻隔层。通常 5–25 nm 厚的阻挡层可以由 AlN [ 42]、氮化铟镓 (InGaN) [ 43] 或其他高带隙合金制成,但铝 (Al) 分数含量在 22–32% 范围内的 Al x Ga 1−x N [ 6] 是最广泛报道的材料。

钝化层。薄的介电层,通常是氮化硅(Si 3 N 4 ),通过引入浅供体来补偿导致当前塌陷问题的表面/界面状态[44]。

7.现场板。源极和栅极连接的场板通常用于降低栅极端子附近的电场强度,从而减少负责为表面陷阱充电的栅极隧穿注入电流[45]。

2.2. 散热

由于载流子在2DEG中的高击穿电压和饱和速度,AlGaN/GaN HEMT能够处理相当大的功率密度,从而导致自热和高度局部化的功率密度(在某些情况下高达10 5 W/cm 2 )[ 49]。由此产生的高温会降低 HEMT 器件的 MTTF、性能和可靠性,因此必须实施高效的热管理技术。这对于本质上具有小特性但处理高功率密度的设备尤为重要,例如高功率射频/毫米波晶体管和单模可见光半导体激光器。

器件运行期间产生的大部分热量将从热点扩散到图 1 所示的不同层,直到到达连接到基板背面的散热器。一些固有障碍阻碍了热量向散热器的传递。AlGaN/GaN应力消除过渡层提高了GaN层顶部的电性能,然而,当Al浓度高于5%时,AlGaN的κ会降低到本体GaN的1/10左右,从而阻碍了热量从GaN缓冲层传递到底层衬底[41]。

通过应力消除层/成核层/衬底界面的热传递在决定GaN HEMT材料体系的整体κ方面也起着重要作用。两种固体之间存在界面导致热能载流子(电子和声子)的散射,这转化为不同材料之间热边界电阻(TBR)的出现以及界面上的温度不连续性[50,51]。

尽管与GaN层相比,成核层的厚度较低,但它深刻地影响了热量从应力消除层到底层基板的传递。该层不是由高质量的AlN组成,而是在界面内部或界面附近包含位错、晶界和点缺陷(杂质原子和空位)[52,53],它们通过增加声子散射率和降低声子平均自由程来阻碍热传输[54]。

界面和成核层的热阻有助于消除应力层和衬底之间的有效TBR,范围为10至70 m 2 ⋅K/GW [ 38],这可能导致AlGaN/GaN HEMTs的沟道温度额外升高30–50% [ 38, 55]。

2.3. 为什么选择GaN-Diamond HEMT?

在寻找良好的热导体时,碳基材料,如高取向热解石墨 (HOPG)、石墨烯和金刚石,是显而易见的候选者。

HOPG是一种各向异性材料,具有较高的面内κ(κ ≈ 2000 W/(m·K)),但面外κ(κ in-plane out-of-plane ≈ 6–9 W/(m·K))低得多[56]。尽管石墨也是一种电导体,但它已经在系统级的电子元件热管理中找到了自己的位置,例如,一些供应商提供了用于组装集成电路或 CPU 的高 κ 石墨薄膜。其他例子包括石墨散热器[57]和复合石墨/金属层压板[58]。

石墨烯是另一种各向异性材料,具有更高的面内κ(κ in-plane >3000 W/(m·K))[59]。然而,κ的特殊值很大程度上取决于制备方法,并且由于材料中的排列不良和结构缺陷,与原始石墨烯相比,κ的特殊值可以大大降低一个数量级[60]。由于其固有的 2D 特性,导电石墨烯薄膜更适合在器件级别进行集成。2012年,Yan等[61]报道了使用石墨烯被子进行GaN HEMT的热管理,在≈13 W/mm的晶体管中,热点温度降低了≈20 °C。

金刚石是一种各向同性材料,具有高κ(2200 W/(m·K),在同位素纯材料的情况下增加到3300 W/(m·K)),同时具有电绝缘性,击穿场是Si的60倍(2 × 10 7 V/cm [ 13])——表1。采用高压高温(HPHT)方法生长的单晶金刚石(SCD)具有最佳的热性能和电性能;但是,它的面积限制在几毫米 2 以内。或者,聚晶金刚石(PCD)薄膜可以通过化学气相沉积(CVD)在大面积衬底(如Si)上生长,克服了面积限制,同时仍能保证κ值在1000–1800 W/(m⋅K)范围内[ 62]。

3. 金刚石和氮化镓的集成

20 多年来,集成金刚石和氮化镓以制造具有卓越热处理能力的 HEMT 一直是学术和工业机构参与的活跃研究课题。一般来说,两种材料的集成可以通过两种方式完成:用金刚石代替GaN衬底,或者将金刚石放置在器件顶部,靠近栅极热点。

金刚石基氮化镓晶圆的制造可以使用三种根本不同的方法:(i)在去除衬底后,通过CVD将金刚石薄膜直接沉积在氮化镓晶圆的背面(以下简称金刚石基氮化镓);(ii)键合GaN HEMT晶圆和金刚石衬底(键合晶圆);(iii)直接在金刚石衬底上生长外延GaN层(GaN外延)。将金刚石放置在HEMT装置的顶部,只需将金刚石薄膜直接生长在装置的钝化表面(封盖金刚石)即可。

以下段落详细介绍了每种方法的历史演变。

3.1. GaN-on-Diamond 3.1. 金刚石基氮化镓

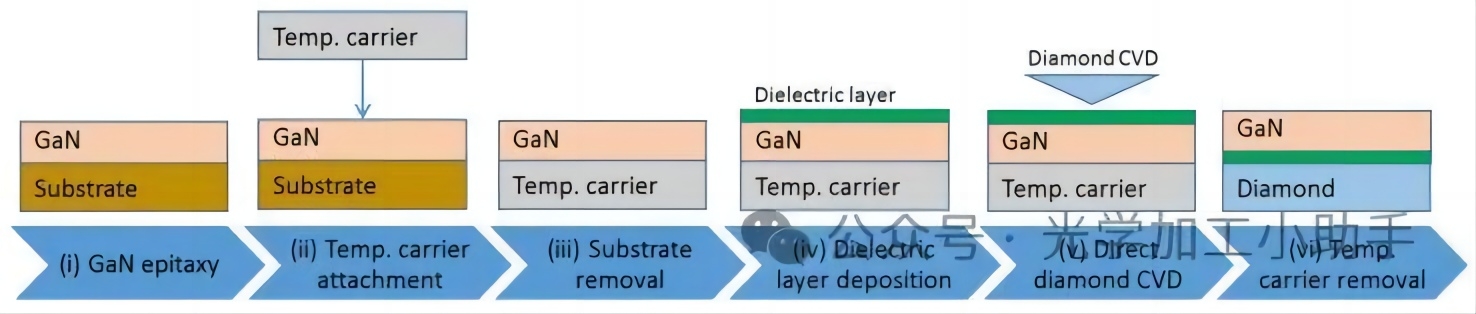

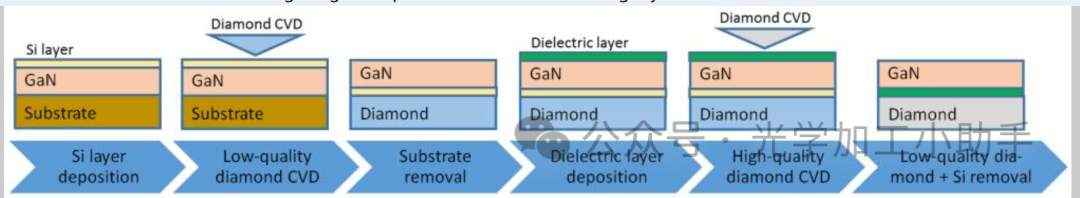

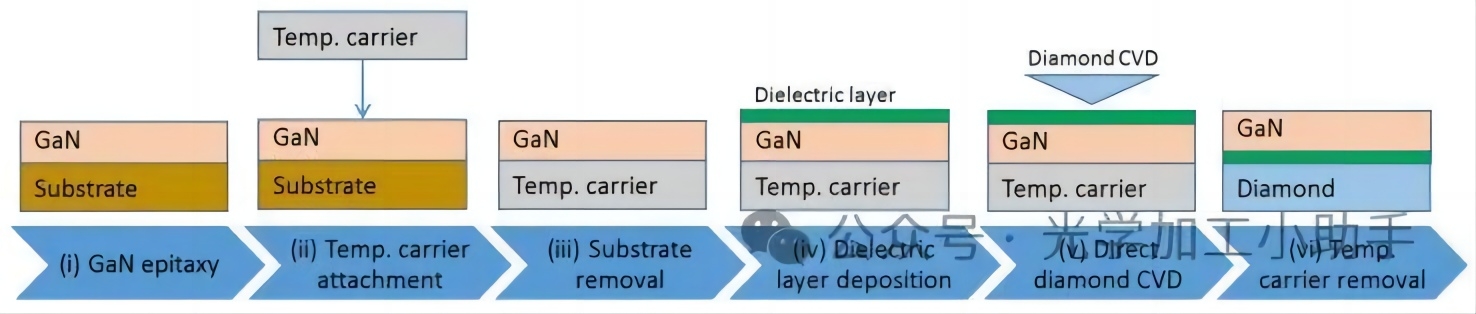

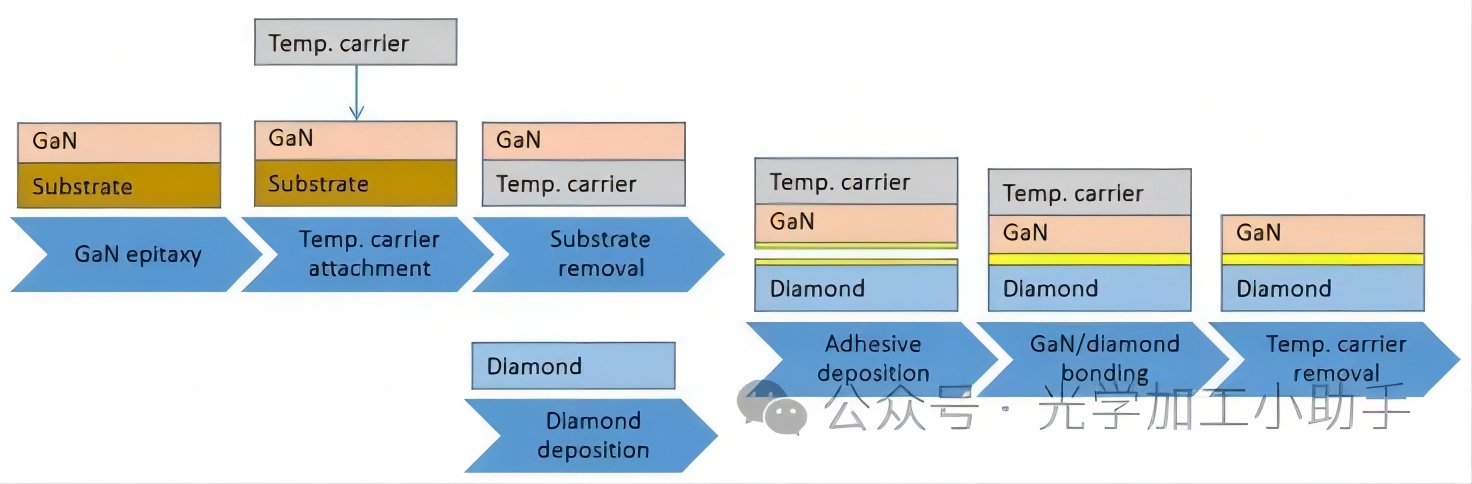

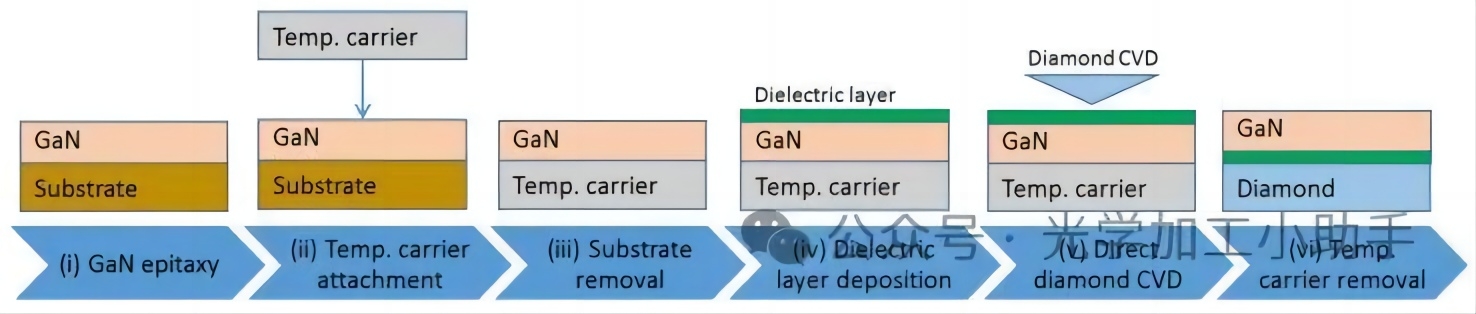

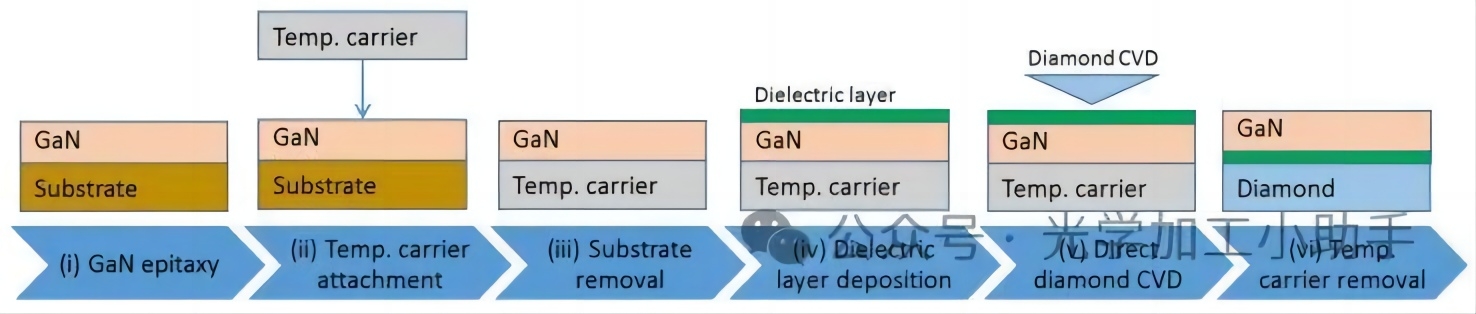

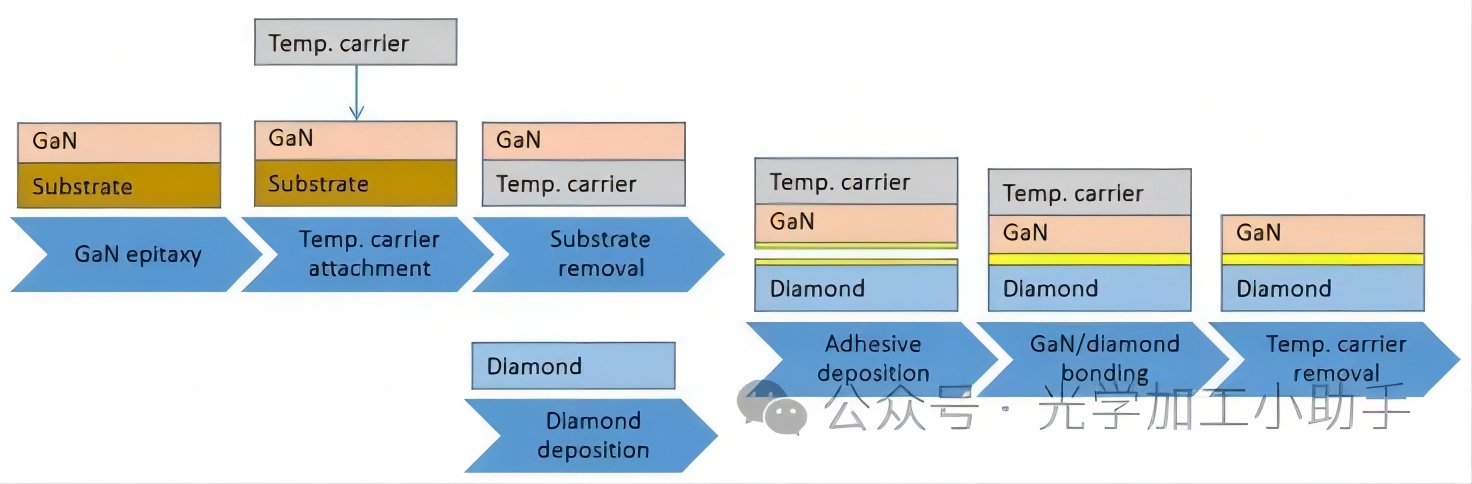

金刚石基氮化镓的概念最初于2003年提出[ 49]。最初的想法依赖于将PCD薄膜直接沉积在GaN层的背面。2004 年,通过蚀刻最初通过 MOCVD 沉积的 GaN 晶圆的 Si 衬底,然后沉积 50 nm 厚的介电层,然后通过热丝 CVD (HFCVD) 生长 25 μm 厚的 PCD 薄膜,生产出第一批金刚石基氮化镓晶圆。PCD沉积在Ga面上,在临时Si载流子蚀刻后留下N面GaN-on-diamond晶圆。直到今天,制造过程基本保持不变,如图 2 所示。所需的步骤包括 (i) 在 Si 衬底上执行 GaN 外延,(ii) 将 GaN HEMT 外延层粘合到临时 Si 载体上,(iii) 蚀刻掉原始主体 Si 衬底,(iv) 在 GaN 的裸露背面沉积 50 nm 厚的 SiN 层,以及 (v) 通过 HFCVD 将 25 μm 厚的 PCD 薄膜沉积到电介质上。最后,通过(vi)去除临时Si载流子,获得了独立的金刚石基氮化镓晶片。

金刚石基氮化镓的制造步骤。

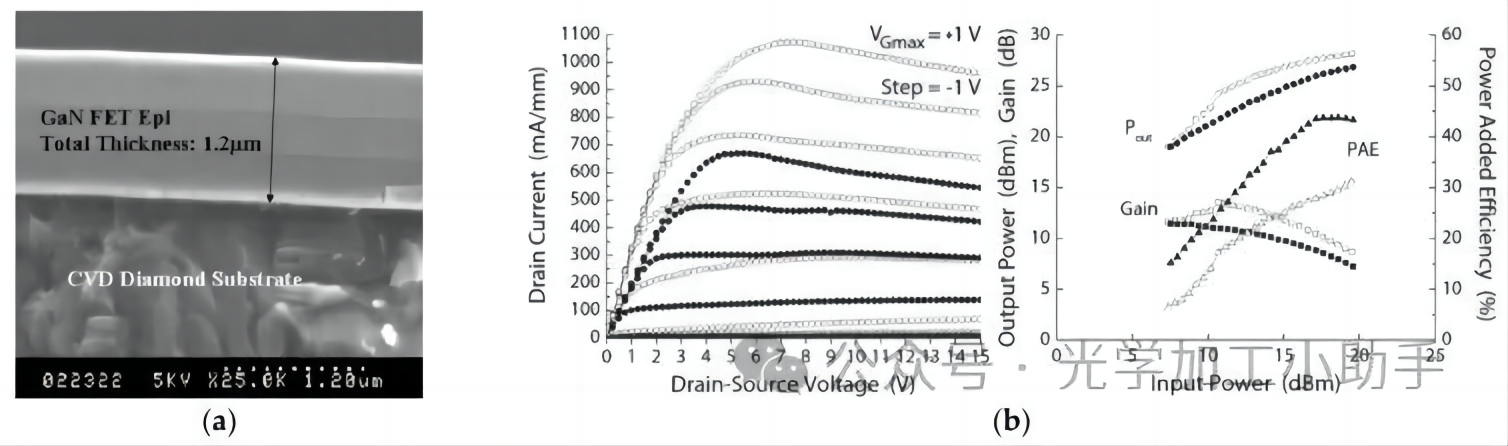

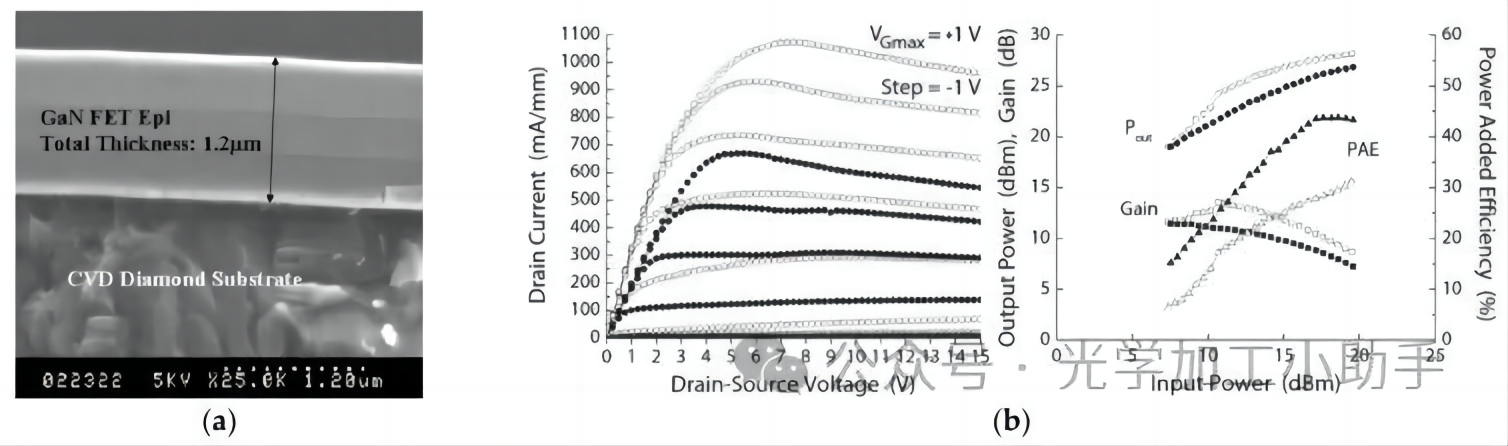

到 2006 年,该工艺已被优化以制造 Ga-face(即正面朝上)GaN-on-Diamond HEMT 外延片,并且报道了 AlGaN/GaN HEMT 的操作,其 PCD 薄膜厚度为 25 μm,位于电子通道下方 1.2 μm[ 63]。金刚石基氮化镓晶圆的扫描电子显微镜(SEM)横截面如图3a所示。这些首批未钝化的 HEMT 具有高接触电阻,可转化为低电流能力(最大漏极电流 I D max = 306 mA/mm)和低峰值跨导 (g m peak = 70 mS/mm)。然而,进一步的迭代提高了 HEMT 的性能 [ 64, 65],尽管其热阻 R th 是 GaN-on-SiC HEMT 的一半(分别为 ≈6 和 ≈12 K⋅mm/W),但在 2007 年,GaN-on-Diamond HEMT 的性能仍然优于 GaN-on-SiC 技术——图 3b。到2009年,PCD为75 μm的GaN HEMT显示出截止频率(f)和最大振荡频率(f T max )分别为85和95 GHz[66],此后不久,第一个射频功率放大器模块[67]被报道。

(a) 金刚石基氮化镓晶圆的SEM横截面(© 2006 IEEE.经许可转载自 G. H. Jessen 等人,“AlGaN/GaN HEMT on diamond technology demonstration”,Tech. Dig.—IEEE Compd. Semicond.集成。Circuit Symp. CSIC, pp. 271–274, 2006 [ 63])。(b) 类似的金刚石基氮化镓(实心符号)和碳化硅基氮化镓(开放符号)HEMT的电特性;输出功率和 PAE 在 10 GHz CW B 类操作和 20 V V D ( © 2007 IEEE.经许可转载自 J. G. Felbinger 等人,“金刚石和 SiC 衬底上 GaN HEMT 的比较”,IEEE Electron Device Lett. [ 65])。

2011 年,DARPA 推出了近结热传输 (NJTT) 概念,旨在从晶体管有源区域 1 μm 以内提取热量。消除了GaN沟道下的低κ AlN/AlGaN成核/过渡层[ 41, 68, 69],使薄膜在距离热结几百纳米的范围内沉积,GaN与金刚石之间的热导率提高了一倍以上。在10 GHz下进行的连续波(CW)负载牵引测试表明,在40 V漏极偏置(V D )下,金刚石基GaN-HEMT的输出功率密度(P D )和46%的PAE达到7 W/mm以上[70];然而,尽管在相同热功率下,这些器件的温升比碳化硅基氮化镓器件低 25%,但这些器件的栅极泄漏电流很高,与栅极区域的残余表面缺陷有关,这仍然阻碍了该技术的全部潜力的发挥。

通过用微波等离子体CVD(MPCVD)取代HFCVD工艺,金刚石薄膜的κ得到了进一步改善,到2014年NJTT计划结束时,与GaN-on-SiC相比,GaN-on-diamond技术使结温降低了40-45%,面射频功率密度提高了三倍[71]。

同时,热提取的瓶颈被认为是氮化镓和金刚石之间的TBR(TBR GaN/diamond )[72],随后的大多数研究都集中在降低它上,无论是通过减小介电厚度,通过使用不同的电介质,还是通过优化金刚石成核层[10,72,73,74,75,76,77, 78, 79, 80, 81, 82, 83, 84].不同研究小组还评估了氮化镓缓冲层厚度对HEMT器件R th 的影响[85,86,87,88,89,90]以及氮化镓和金刚石CTE差异引起的应力影响[91,92,93,94,95,96]。第4.1节对主要发现进行了更详细的描述和讨论。金刚石/氮化镓界面的机械和热机械完整性也得到了解决,这深刻影响了器件的可靠性[97,98,99]。作为一般发现,Liu等人得出结论,GaN/金刚石界面具有很高的机械稳定性,显示了这种材料系统在制造可靠器件方面的潜力[97]。

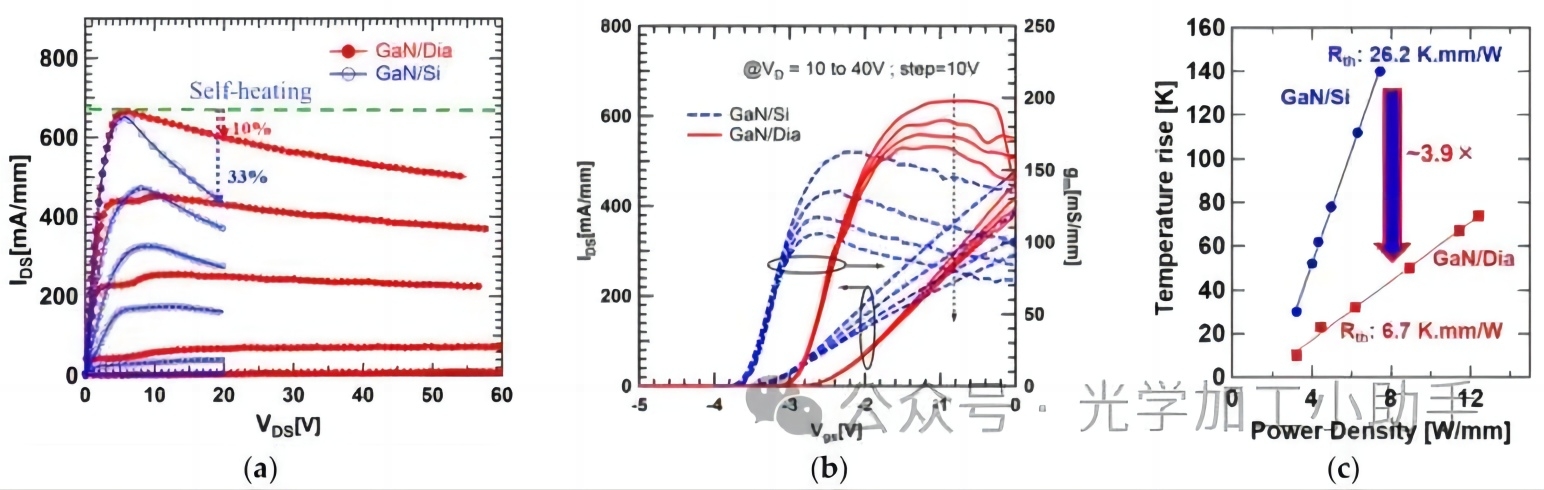

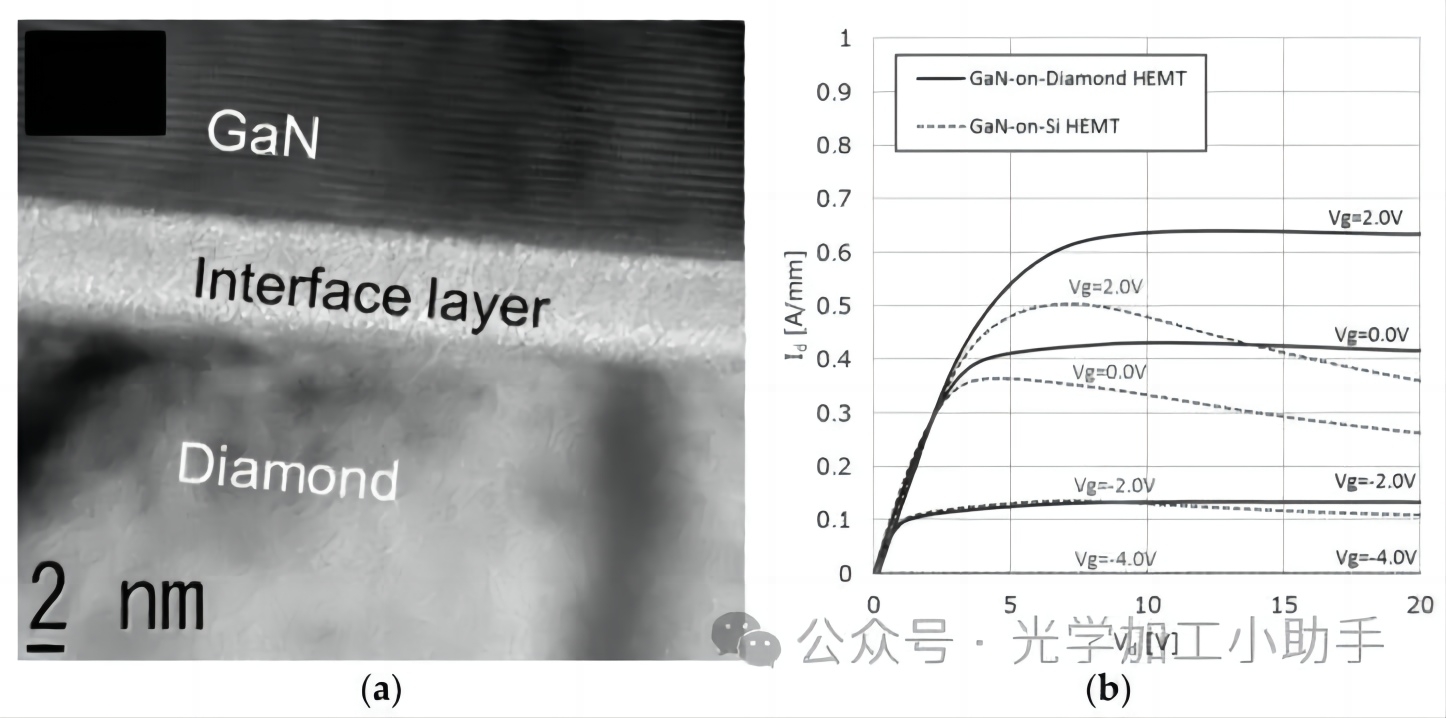

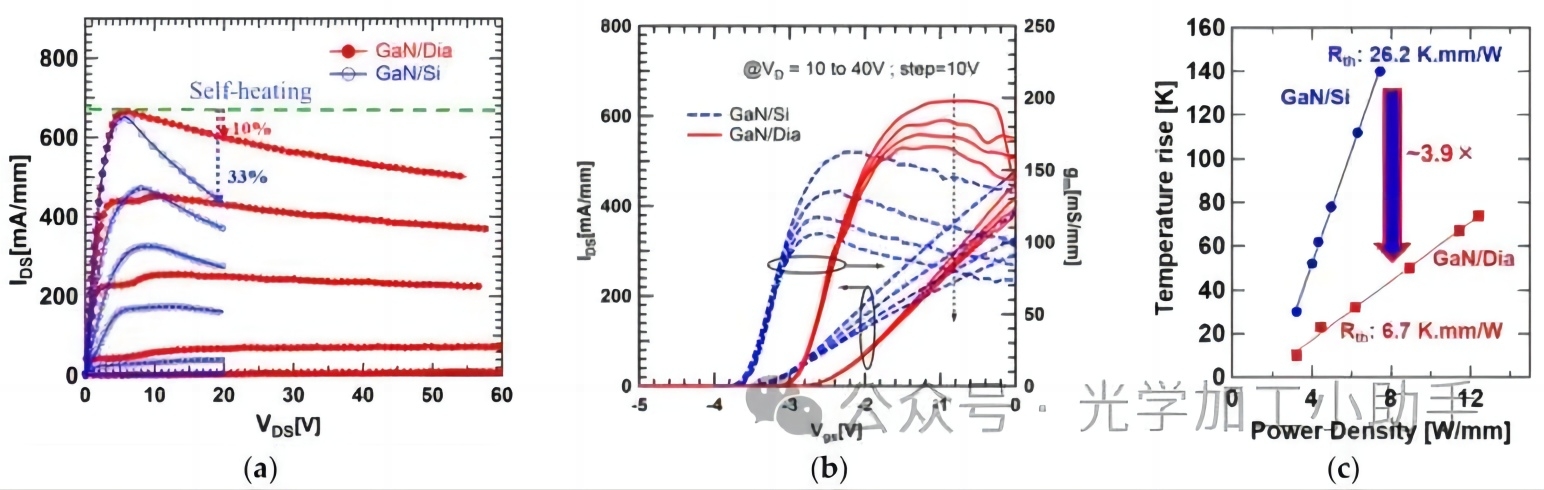

Ranjan及其同事[28,100]对最近的HEMT器件的性能进行了彻底分析,他们评估了偏置条件对硅基氮化镓和金刚石基氮化镓(含30 nm SiN)HEMT的自热和传输性能的影响。观察到后者的直流和射频性能提高了 ≈4 倍。金刚石基氮化镓HEMTs的DC P为27.56 W/mm D ,而硅基氮化镓器件在20 V V D 时的DC P D 为≈9 W/mm。金刚石基氮化镓(GaN-on-diamond)和硅基氮化镓(GaN-on-Si)HEMTs的沟道自热降低率分别为10%和33%,V D =10 V f/f T max 时,I的降低率 D max 分别为10.2/31.4 GHz和7/18.2 GHz。金刚石基氮化镓 HEMT 在 10 至 40 V D 之间具有几乎恒定的小信号增益。最后,金刚石基氮化镓器件的栅极电流随V D 的增加速率小了3.3倍。图4a-c显示了器件的一些电气特性。

(a) I D 与V的特性,(b)不同V D D 的转移特性,以及(c)类似金刚石基氮化镓和硅基氮化镓HEMT的温升与P D 的关系(转载自[ 28];通过CCBY 4.0转达许可:https://creativecommons.org/licenses/by/4.0/~(2021年10月7日访问))。

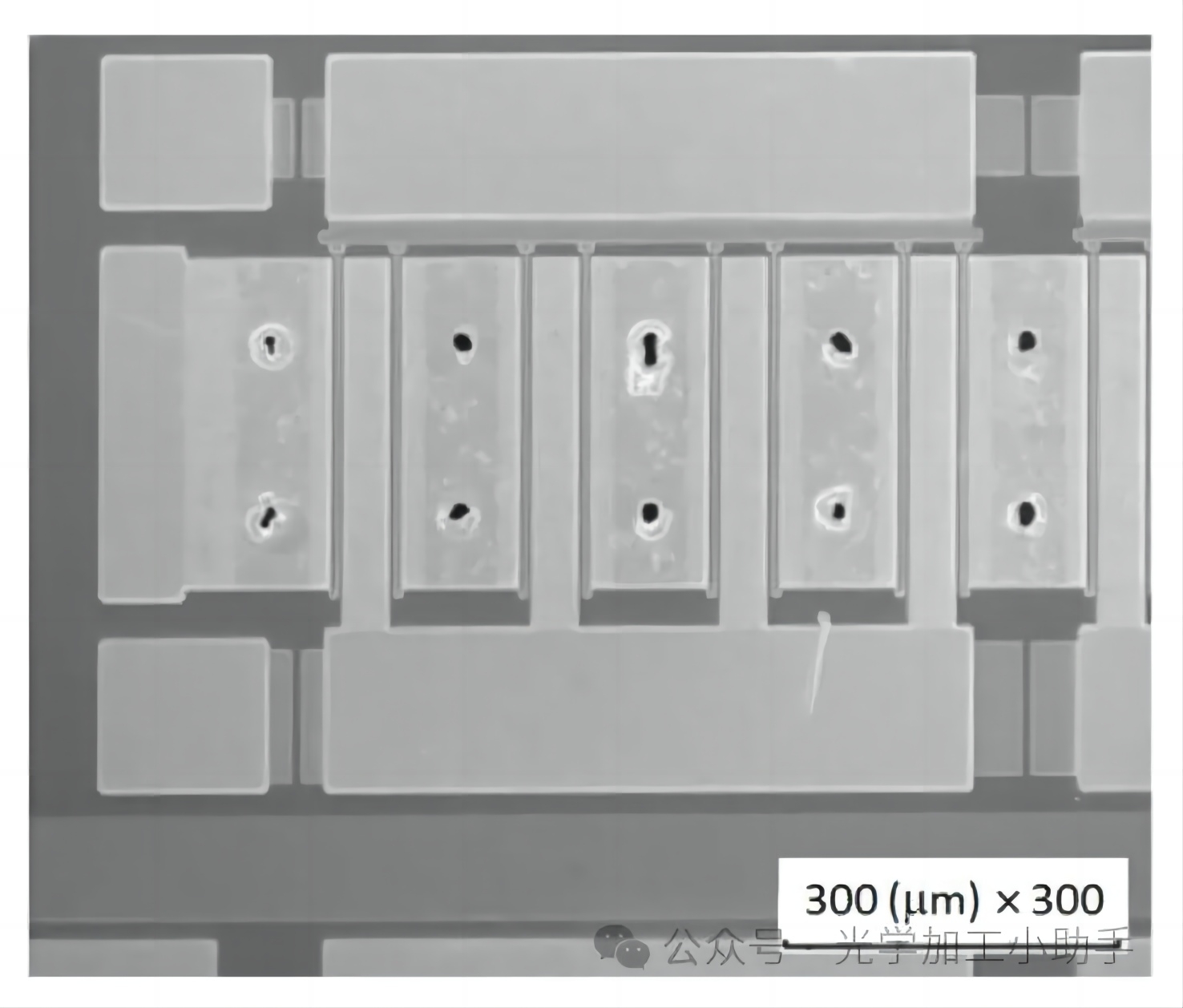

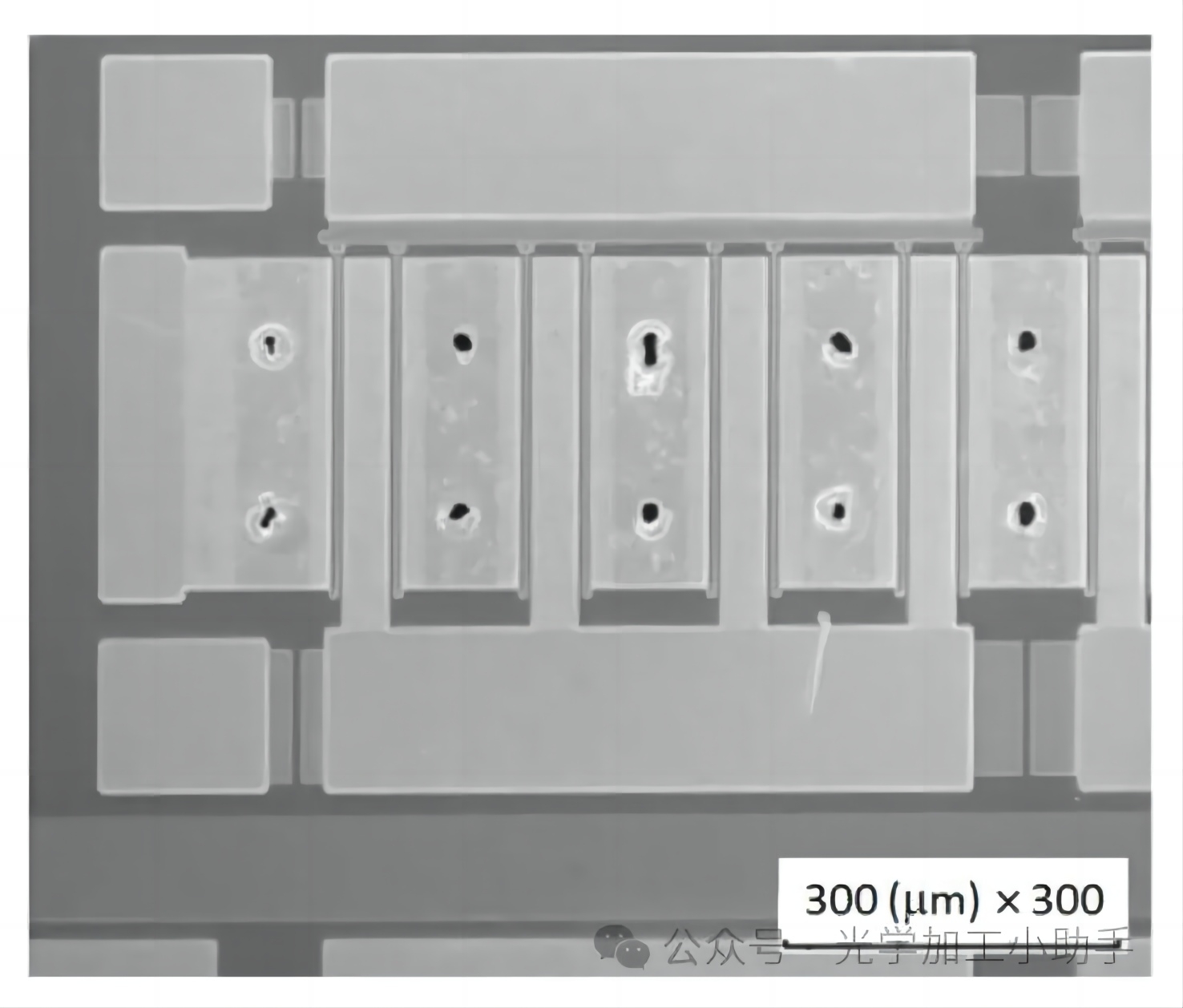

2019 年,在最新一代元素六 GaN 金刚石晶圆(介电层厚度为 30 nm)上制造的 HEMT 显示出 2.95 K⋅mm/W R th 、56 W/mm 直流功率能力和 176/205 °C 的平均/最高沟道温度 [ 101]。然而,这些器件具有高泄漏电流,最终限制了它们的击穿电压,这表明仍有一些空间可以优化制造工艺并最大限度地提高金刚石基氮化镓 HEMT 的性能。同年,RFHIC [ 102] 的研究人员报道了 4“ 金刚石基氮化镓晶圆的制造,其 TBR GaN/diamond 为 31.0 m 2 ⋅K/GW,均匀性为 ±10%。内槽通孔工艺的开发允许使用激光钻孔工艺在金刚石上开出直径为 10 μm 的孔 - 图 5。在 2 GHz 下进行的晶圆上脉冲负载牵引测试显示,封装的 10 × 200 μm 栅极 HEMT 的功率为 18.1 W/mm P D 。

通过源焊盘上的孔形状的内槽 ( © 2019 IEEE.经许可转载自 W. S. Lee 等人,“A GaN/Diamond HEMTs with 23 W/mm for Next Generation High Power RF Application”,载于 IEEE MTT-S International Microwave Symposium Digest,2019 年,第 2019 卷-6 月,第 1395–1398 页 [ 102])。

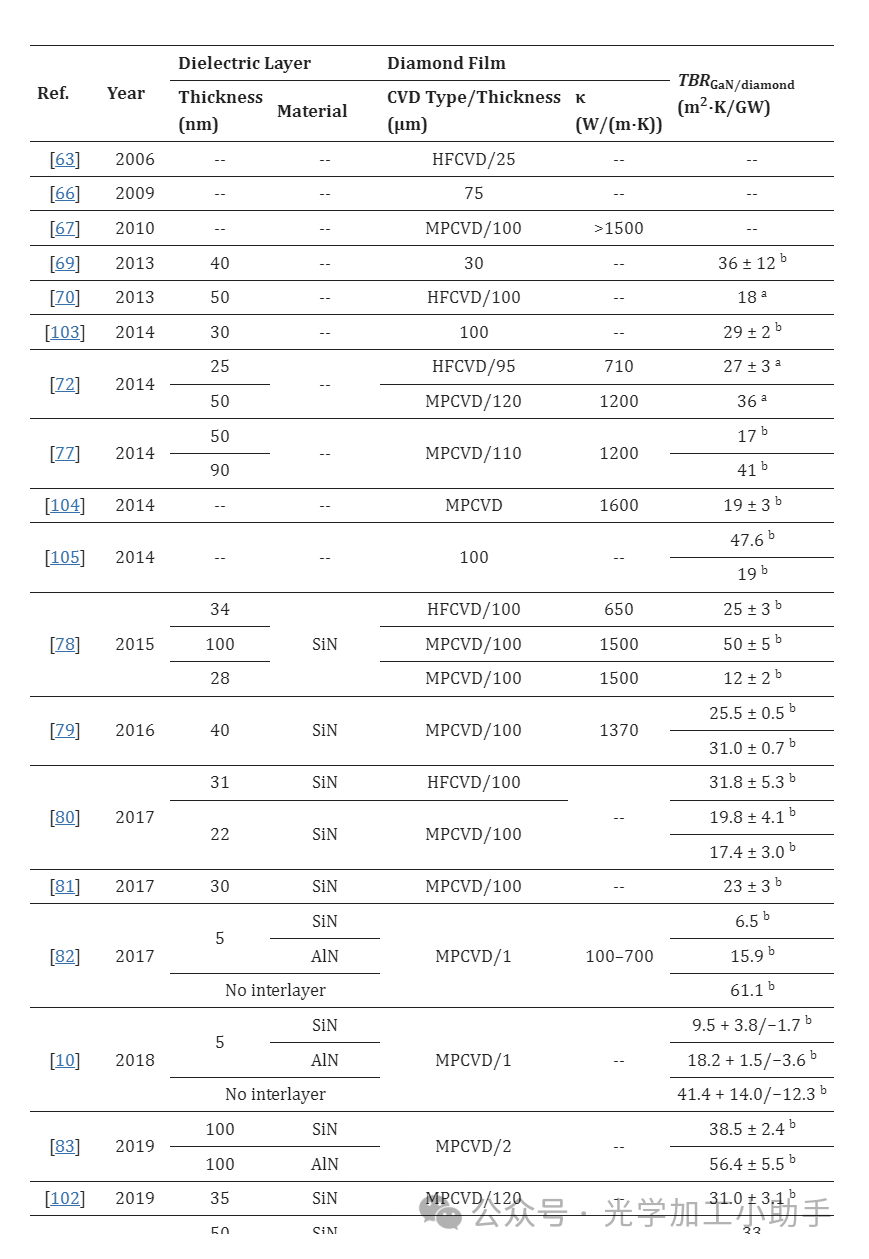

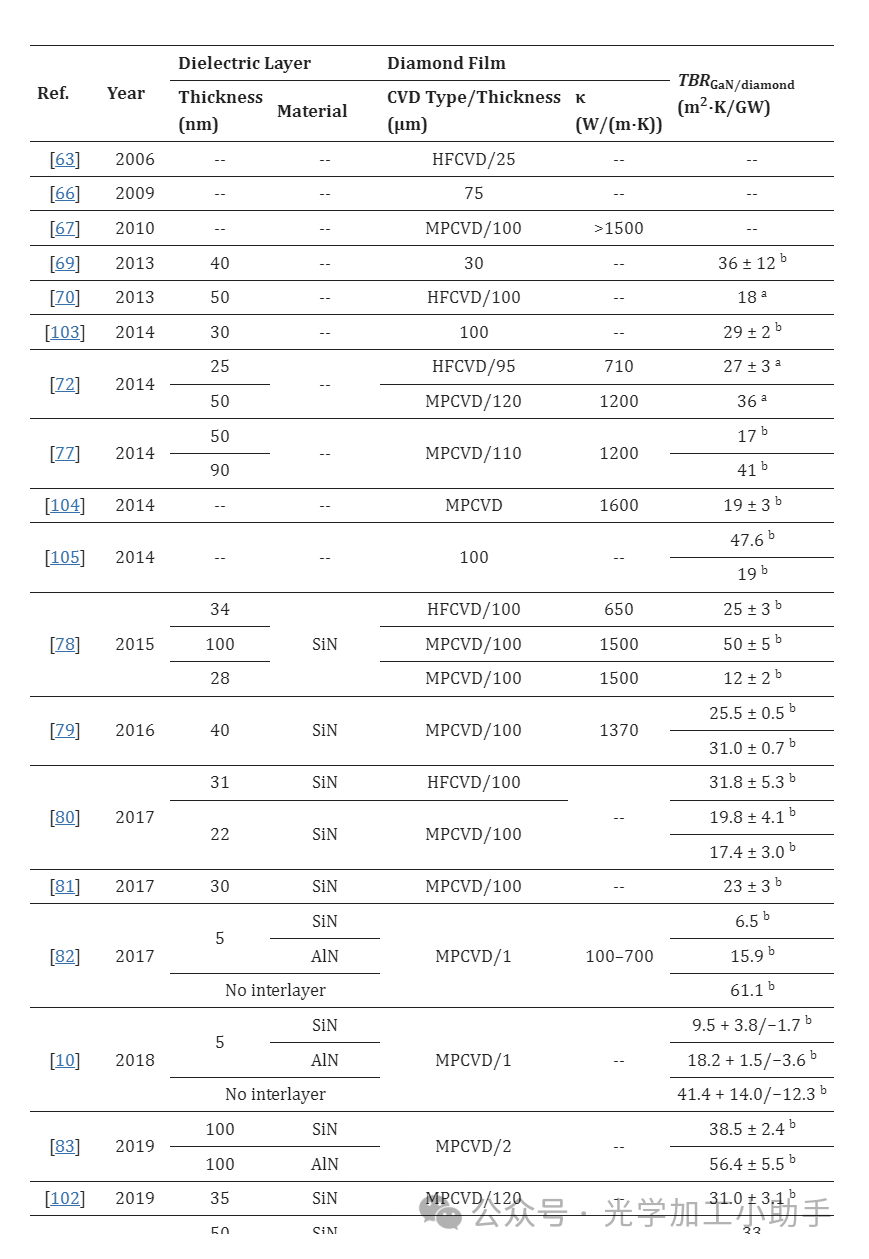

表3列出了2006年以来相关工艺参数(介电材料和厚度、金刚石薄膜κ和TBR GaN/diamond 值)的演变。可以看出,该方法制备的大多数金刚石基氮化镓HEMT都具有≈30 nm厚的SiN层,TBR GaN/diamond 在20–30 m 2 ⋅K/GW范围内。第4.1节更详细地描述了介电层对实验TBR GaN/diamond 值的影响,附录A的表A1总结了迄今为止使用该方法制备的GaN-on-diamond HEMT的电学参数。

金刚石基氮化镓技术的发展。

通过 a 拉曼热成像、 b 瞬态热反射和 c 发光光谱获得的值。

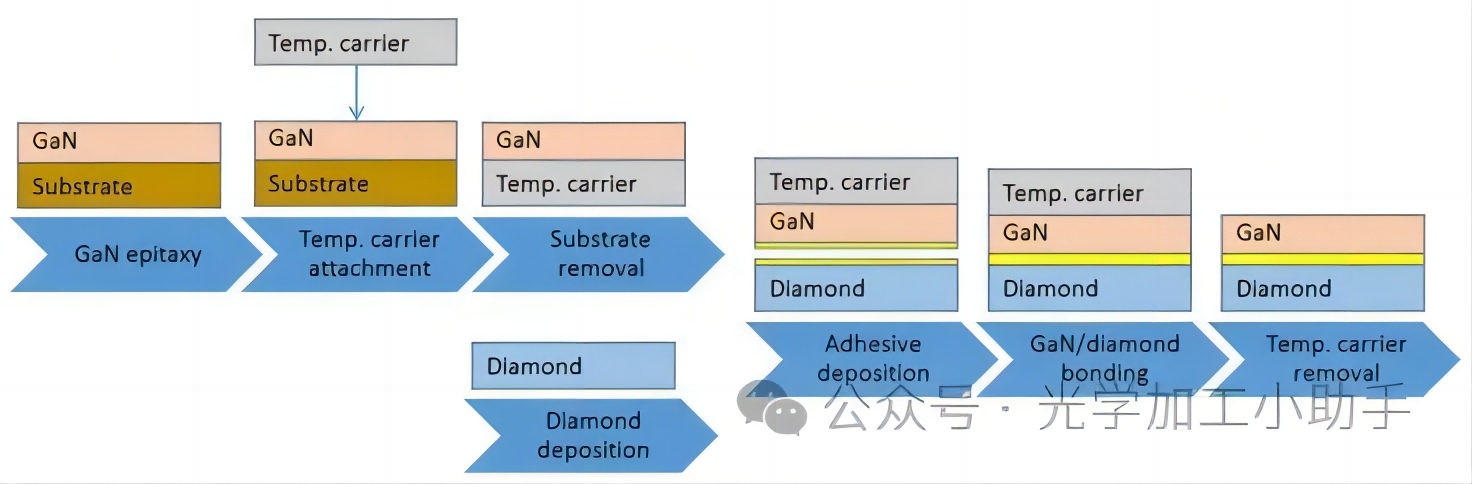

3.2. 键合晶圆

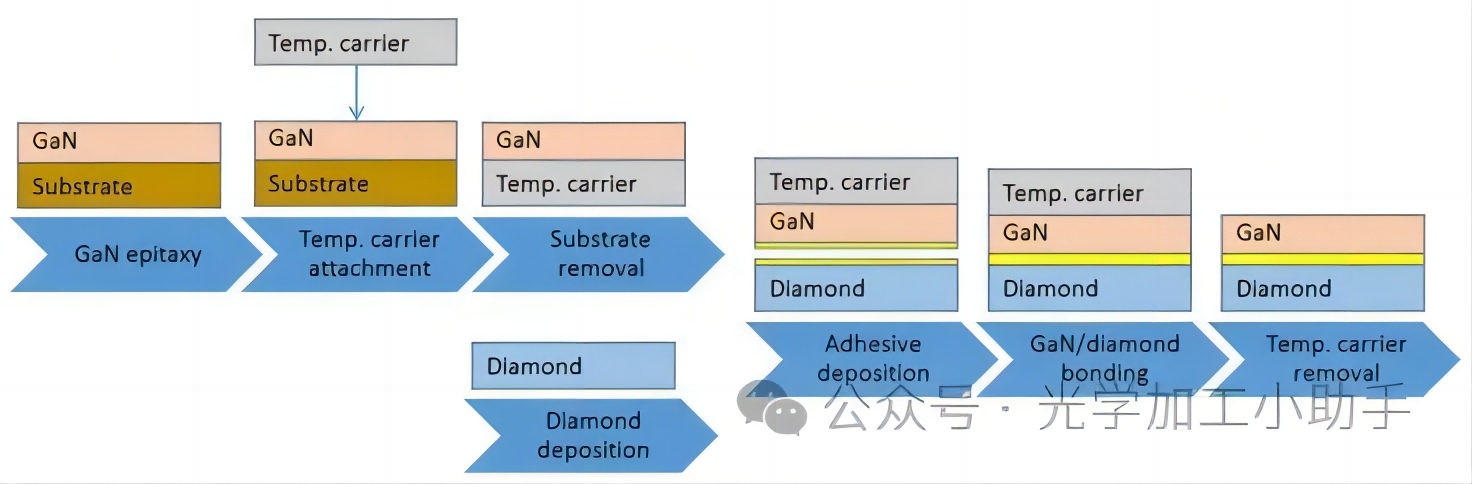

2013年,BAE系统公司提出了一种“设备优先”技术,允许将金刚石散热器放置在设备热点1μm以内[107,108]。器件完全制造完成后,将晶圆粘合到临时载体上,并去除衬底和GaN缓冲层。然后,在室温 (RT) 下将 HEMT 的背面粘合到 1 英寸方形 PCD 金刚石基板上,该基板采用不同的步骤制造,使用粘合剂并将两种材料压在一起。由于去除缓冲层后GaN背面的粗糙度较低(<1 nm),并且根据所用粘合剂的κ,TBR GaN/diamond 估计在15−60 m 2 ⋅K/GW范围内。通用工艺流程示意图如图 6 所示。

氮化镓和金刚石衬底的键合。

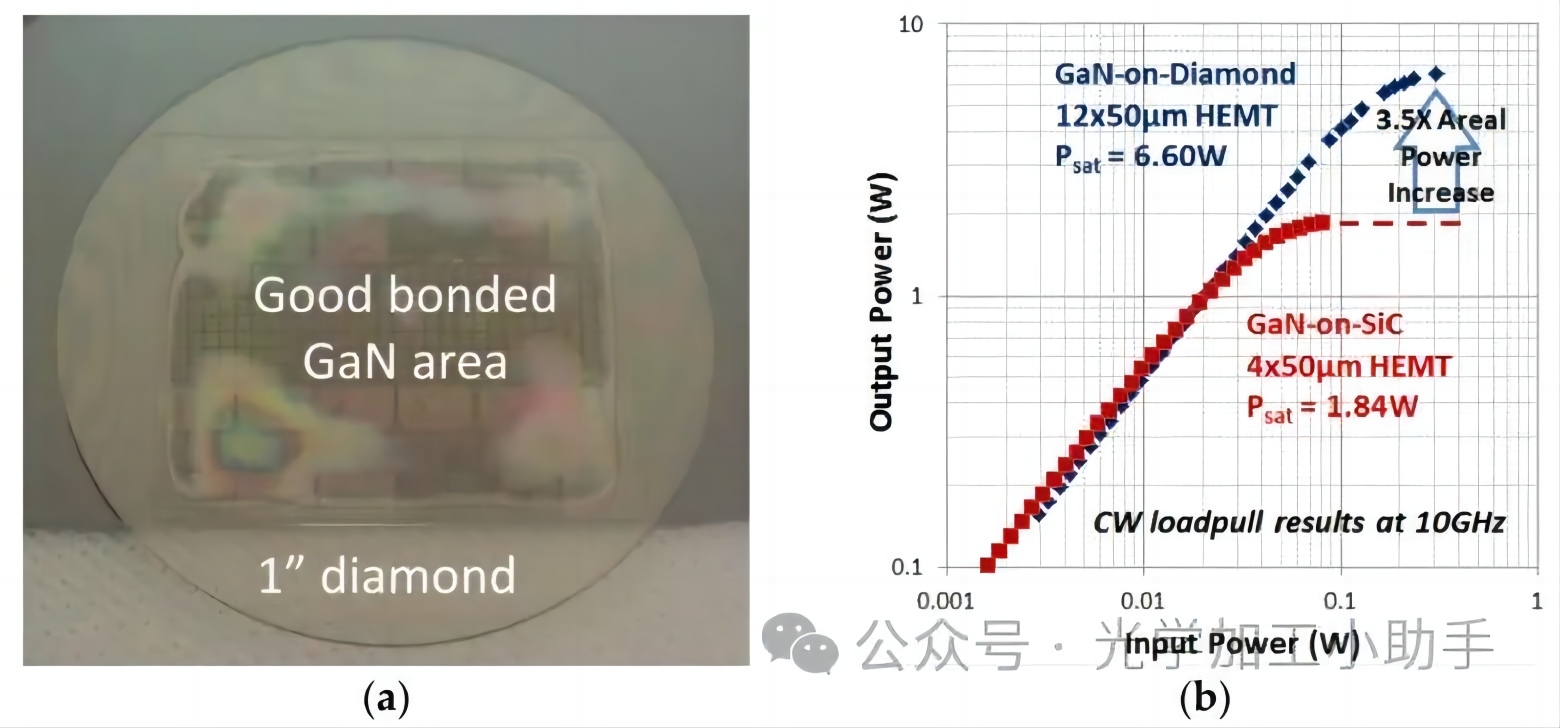

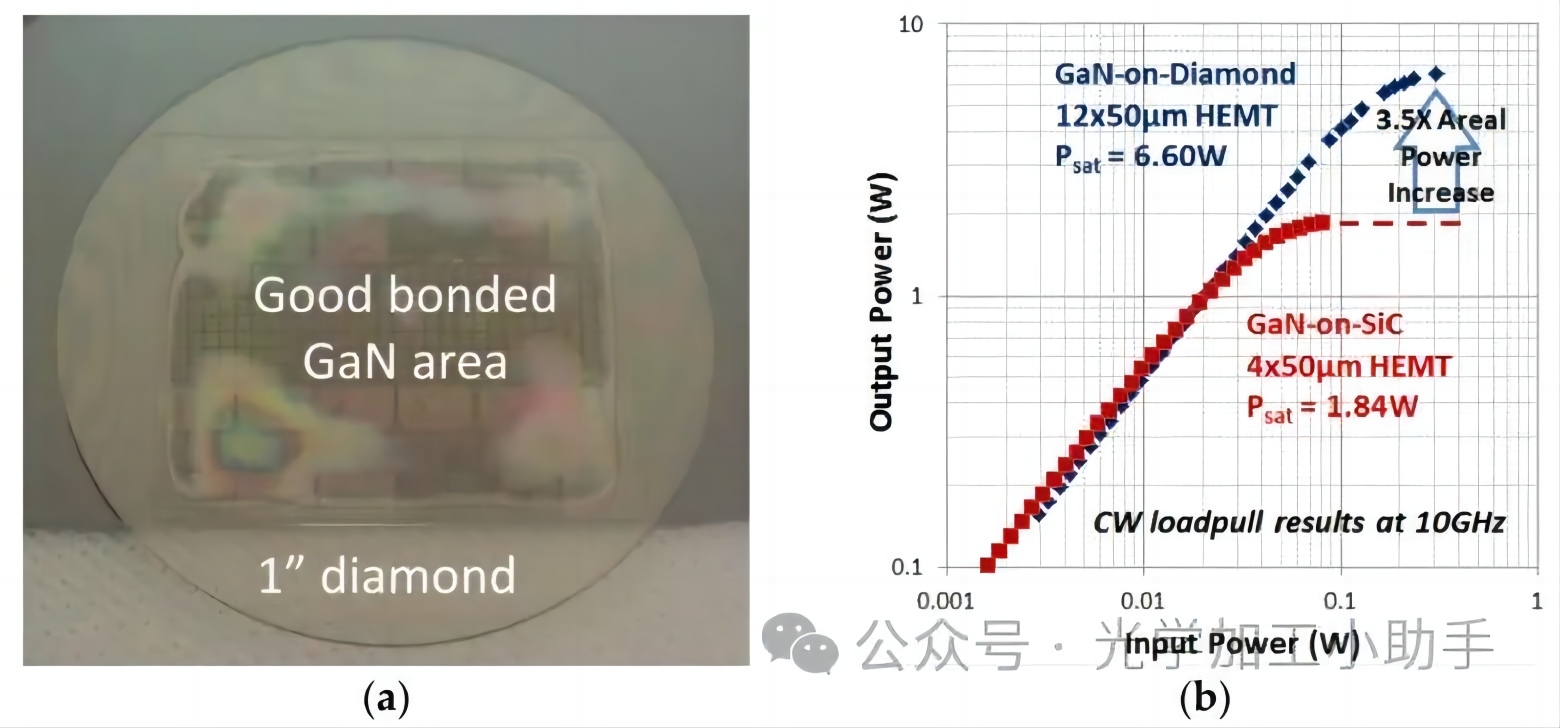

2014 年,最初在 SiC 衬底中制造的功能性 GaN HEMT 在低于 150 °C 的温度下通过 35 nm 厚的含硅键合材料层 [ 110] 键合到 1“ PCD 晶圆上。TBR GaN/diamond 的实验值为34 m 2 ⋅K/GW,粘接工艺的收率为≈70%(图7a)。即使耗散3倍的功率,GaN-on-diamond HEMT的温度也低于GaN-on-SiC的温度。然而,原始的GaN-on-SiC器件优于GaN-on-Diamond器件:在GaN-on-SiC HEMTs转移到金刚石上后,I D max 和g m peak 分别降低了16%和11%。直流特性的退化归因于衬底转移过程中器件外延层中残余机械应力的变化,以及应用的机械和化学处理。与碳化硅基氮化镓器件相比,金刚石基氮化镓器件的射频特性也有所下降:在10 GHz和V = 20 V D PAE/P D 时,当调谐为最大功率时,两种器件的射频特性分别为38%/3.4 W/mm和48%/4.6 W/mm,以及42%/3.0 W/mm和57%/4.1 W/mm(调谐效率时)。根据作者的说法,这主要是由于在金刚石基氮化镓器件中省略了气桥结构,未连接的器件通道在功率测量过程中充当射频寄生效应。

(a) 将 GaN HEMT 键合到 1“ PCD 衬底上 ( © 2014 IEEE.经许可转载自 K. K. Chu 等人,“S2-T4:高功率金刚石氮化镓的低温衬底键合技术”,Lester Eastman Conf. 2014—High Perform。设备,LEC 2014,第 1–4 页,2014 [ 109])。(b) 栅极外围比 GaN-on-SiC HEMT 大 3 倍的 GaN/金刚石 HEMT 在 10 GHz 下获得的输入输出功率曲线比较 ( © 2015 IEEE.经许可转载自 K. K. Chu 等人,“High-Performance GaN-on-Diamond HEMTs Fabricated by Low-Temperature Device Transfer Process”,2015 IEEE Compd. Semicond。集成。CSICS 2015,第 7–10 页,2015 年 [ 111])。

解决这些问题后,12 × 50 μm GaN/金刚石 HEMT 的 PAE 增加到 51%,在 10 GHz 时 P D 增加到 11.0 W/mm。对于相同的V,4 D × 50 μm GaN-on-SiC HEMTs的P D 仅为9.2 W/mm,显示出GaN-on-diamond HEMTs的面功率增加了3.5倍(图7b)[111]。即使在这些条件下,金刚石基氮化镓 HEMT 的中心栅极温度也略低于碳化硅基氮化镓 HEMT 的温度(分别为 195 °C 和 202 °C)。该工艺的主要挑战是能够以非常低的TBR GaN/diamond 实现大面积粘合[110]。

2017年,Liu及其同事[112]在180°C的温度下将先前在SiC衬底上制造的HEMT器件粘合到3英寸商用PCD晶圆上,并获得了超过80%的功能器件良率。实验TBR GaN/diamond (51 m 2 ⋅K/GW)仍然相对较高,直流电流由于自热而降低了12−19%;然而,10 × 125 μm HEMT的峰值结温从SiC转移到金刚石衬底后,压缩栅距为20 μm的HEMT从241 °C降至191 °C,表明R th 降低了20%。在 10 GHz 和 AB 类操作下,在 4 × 125 μm/40 μm 栅距 HEMT 上进行连续波负载牵引测量;转移到PCD衬底后,相同的HEMT提供了5.5 W/mm P,PAE D 为50.5%(而原始SiC衬底为4.8 W/mm,PAE为50.9%)。

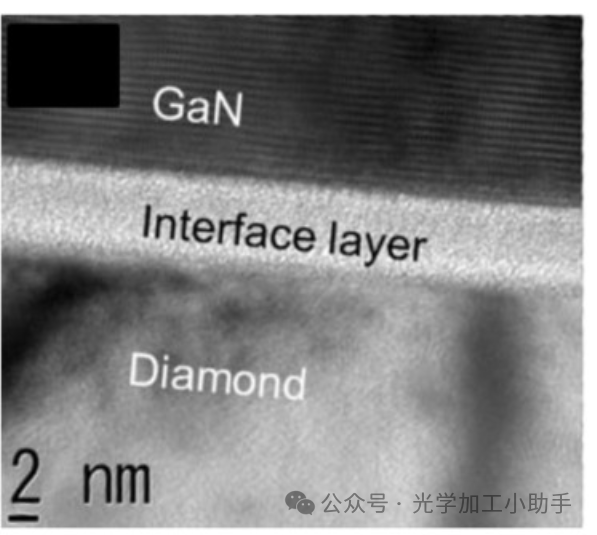

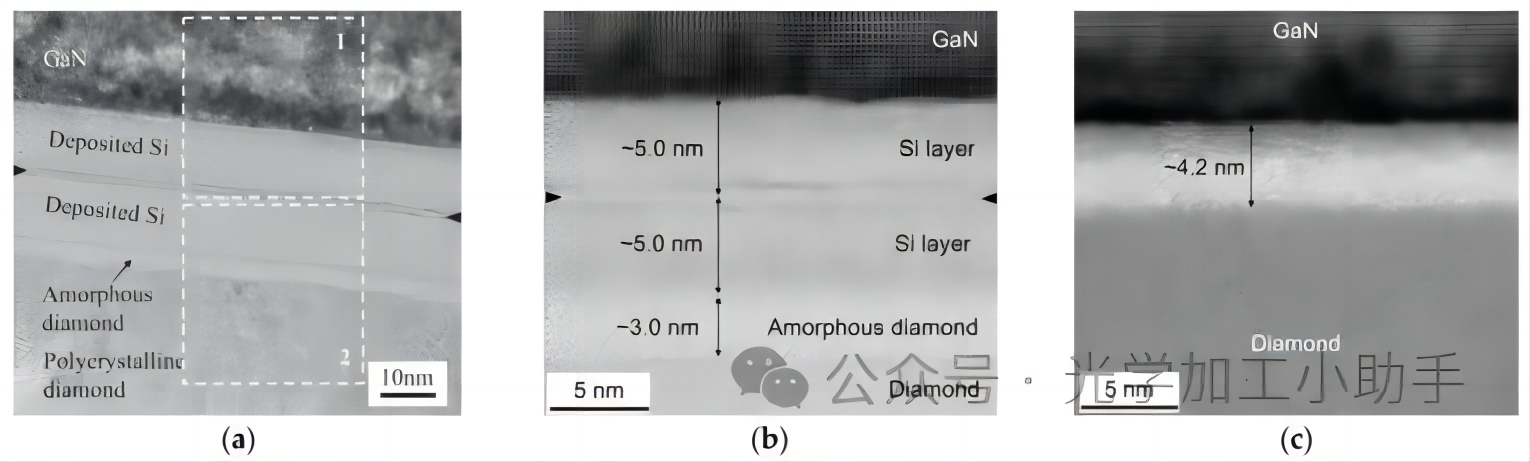

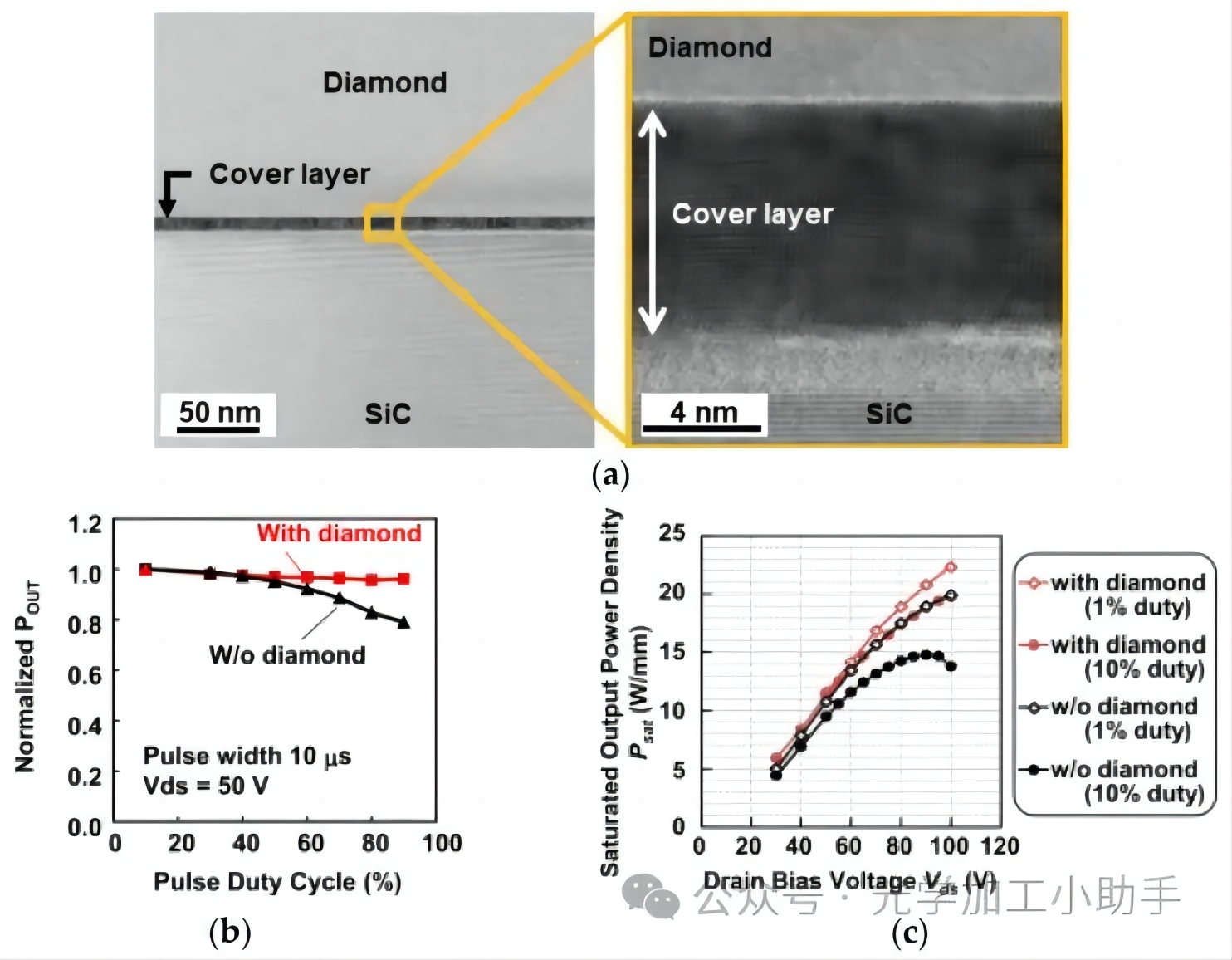

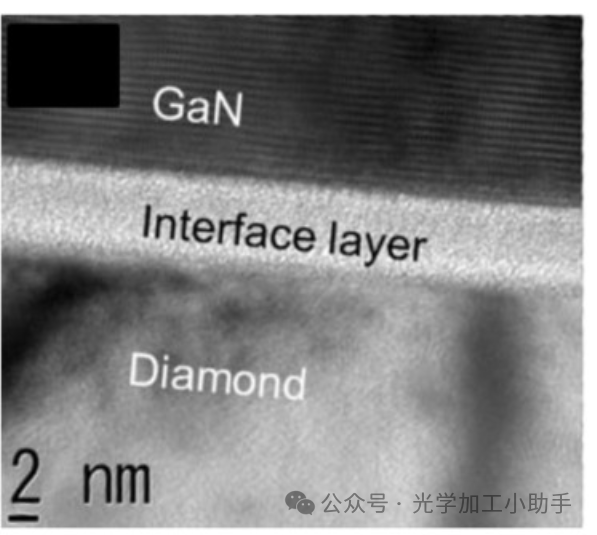

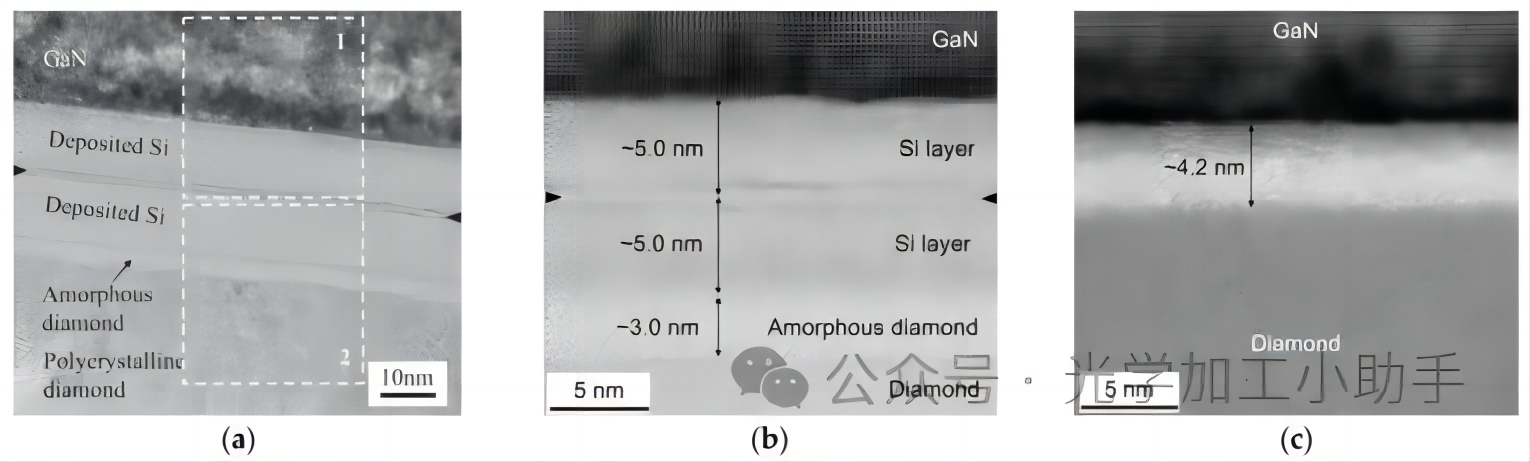

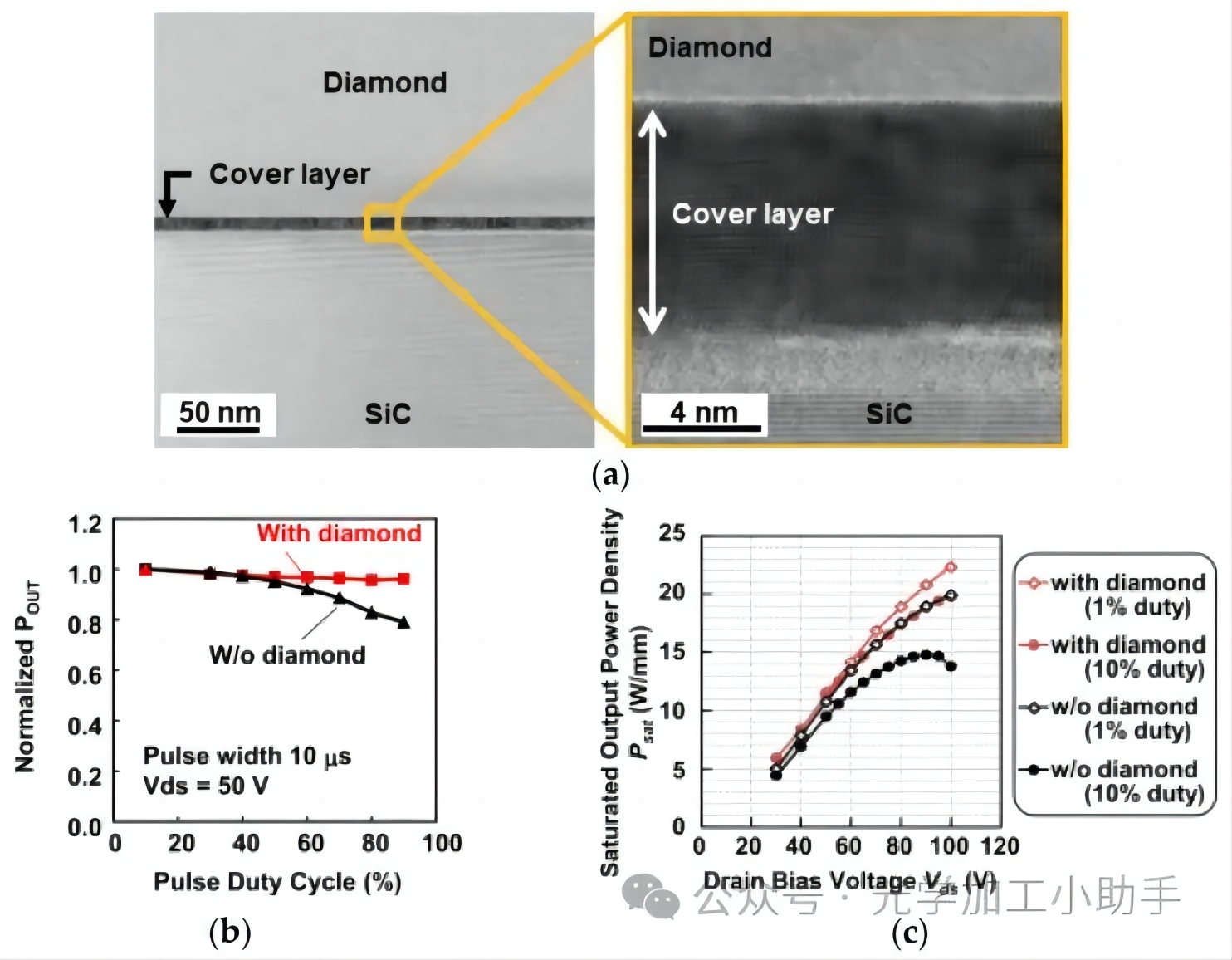

GaN和PCD薄膜[113]或SCD衬底[114,115]的RT键合也已使用表面活化键合(SAB)实现。SAB是一种直接固态共价键合方法,在超高真空条件下进行,没有明显的界面化学反应。先前用氩(Ar)离子束轰击待键合表面会引起表面活化,产生表面悬垂键,并使表面在室温下键合成为可能[116]。通常在金刚石和氮化镓表面溅射几纳米厚的硅夹层,以提高附着力。然后,在室温下将两个活化的表面压在一起,悬垂键在界面处形成共价键。所得均匀GaN/金刚石界面的透射电子显微镜(TEM)图像如图8a所示(来自[113])。键合过程后,Si层厚度为≈24 nm。氩离子轰击金刚石表面导致金刚石无定形化,形成额外的 ≈3 nm 厚的无定形金刚石层。Si层的厚度进一步减小到≈10 nm [ 115](图8b),形成TBR GaN/diamond 为≈19 m 2 ∙K/GW的界面。在略有不同的实验设置中,表面活化是用硅离子和氩离子的混合束进行的;硅夹层和非晶金刚石层的厚度均降至≈2 nm(图8c),TBR GaN/diamond 低至≈11 m 2 ∙K/GW。尽管有这些有趣的初步结果,但这种GaN/金刚石材料堆栈上的功能性HEMT尚未见报道。

(a) 溅射 ≈12 nm 后,SAB 在室温下获得的 GaN/金刚石界面的横截面 TEM 图像(转载自 Scr. Mater.,第 150 卷,F. Mu 等人,“用于高功率金刚石上的氮化镓器件的室温氮化镓金刚石键合”,第 148–151 页 [ 113],版权所有 2018,经爱思唯尔许可)和 (b) ≈5 nm(经 Z. Cheng 等人许可转载, “用于金刚石基氮化镓器件的室温键合氮化镓金刚石界面的界面热导”,ACS Appl. Mater。《接口》,第 12 卷,第 8376–8384 页,2020 年 [ 115]。版权所有 2020 美国化学学会) 两个表面的硅纳米层;(c) 用 Si 和 Ar 离子的混合束激活两个表面(经 Z. Cheng 等人许可转载,“GaN-on-Diamond 器件室温键合 GaN-Diamond 界面的界面热导”,ACS Appl. Mater。《接口》,第 12 卷,第 8376–8384 页,2020 年 [ 115]。版权所有 2020 美国化学学会)。

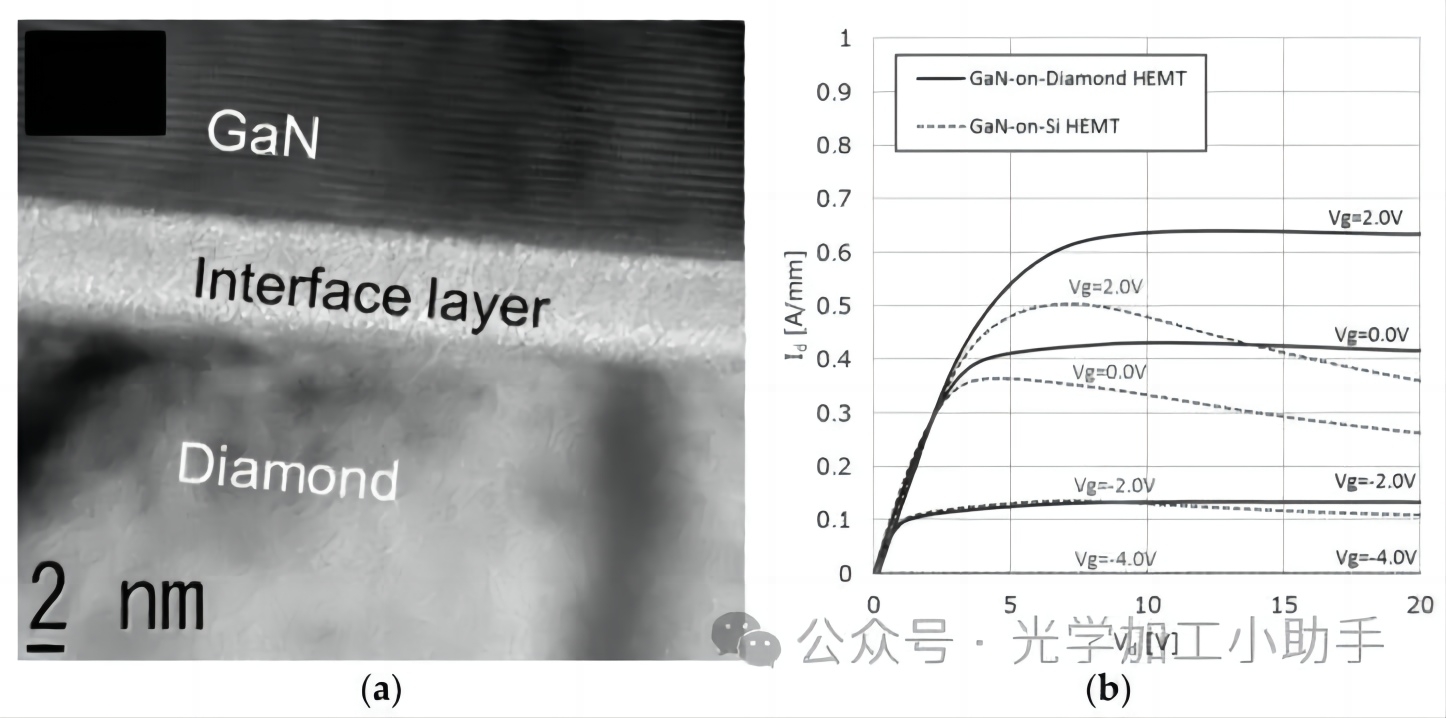

2019 年,三菱电机公司使用类似的 SAB 方法和中间硅纳米层,宣布成功将硅基氮化镓多电池 HEMT 转移到 SCD 衬底上 [ 114]。在≈6 nm厚的键合界面中没有发现空隙,金刚石基氮化镓器件的直流特性得到改善,表明氮化镓HEMTs层成功地转移到金刚石衬底上(图9)。这一成果有望提高移动通信基站和卫星通信系统中大功率放大器的PAE,从而有助于降低功耗。三菱电机的目标是在 2025 年推出金刚石基氮化镓 HEMTS。

(a) SAB得到的GaN/金刚石界面的截面TEM图像。(b) 硅基氮化镓(虚线)和氮化镓/金刚石(实线)HEMT的I D -V D 特性(转载自[114],版权所有2019日本应用物理学会)。

Wang等[ 117]报道了GaN和SCD/PCD金刚石衬底在室温和大气中的键合。在用氩离子进行表面活化后,在两种材料的表面溅射出双钼 (Mo)/金 (Au) 层 (5 nm/11 nm),并以 2000 N 的加载荷将它们压在一起。粘结表面的空隙率低至1.5%,粘结强度评估为6.8 MPa。尽管没有进行热测量,但在-45和125°C之间进行了1000次热循环后,键合面积仍保持在73%,这表明Mo/Au纳米层可以有效地平衡GaN和PCD晶圆的CTE差异。

Minoura 和他来自富士通株式会社的同事 [ 118] 通过改进的 SAB 方法将 AlGaN/GaN 和氮化铟铝镓 (InAlGaN)/GaN-on-SiC HEMT 键合到 SCD 衬底上。先前在SCD基底表面沉积了一层薄的(<10 nm)钛(Ti)层,以防止金刚石表面在Ar离子轰击过程中发生非晶化。SiC/金刚石界面的TEM图像如图10a所示。与未使用金刚石相比,金刚石/SiC界面处的TRB为66 m 2 ⋅K/GW,与SCD衬底键合的AlGaN/GaN HEMT的R th 约为1/3。通过脉冲负载牵引测量(V = 50 V D ,脉冲宽度为10 μs,占空比为10%)测量的InAlGaN/GaN HEMTs的P D 从14.8 W/mm增加到19.8 W/mm。占空比为1%时,SCD键合的HEMT的P D 为22.3 W/mm。图10b,c分别显示了归一化P随占空比的变化,以及P D D 随V D 的变化。

(a) SAB在用Ti膜保护金刚石表面后获得的SiC/SCD界面的截面TEM照片。(b) 归一化P D 与占空比的关系。(c) P D 作为 V D 的函数(转载自 [ 118],版权所有 2020 日本应用物理学会)。

GaN HEMT和金刚石的SAB也是通过在GaN AlN成核层(去除Si衬底后)和金刚石表面溅射450 nm厚的AlN层来实现的,然后用Ar + 基等离子体进行表面活化,并在160 °C下进行热压缩[ 119]。应力消除层和AlN成核层阻止了热量从顶部GaN层流入金刚石基体;结果,HEMT在金刚石衬底上的温度高于Si衬底上的温度[120]。

范德华(VdW)键合是最初用于砷化镓薄膜的工艺[121],也被用于在低于300°C的温度下键合GaN器件和SCD/PCD基板[122,123]。该技术保证了良好的热界面(TBR GaN/SCD 估计低至10 m 2 ⋅K/GW [ 122]),无需观察到应力或退化。使用 SCD 证明了工作频率为 3 GHz 且效率更高的射频器件(PAE 为 54.2%,而硅基氮化镓 HEMT 为 50.6%);另一方面,用PCD获得的键合是不可重复的[123]。

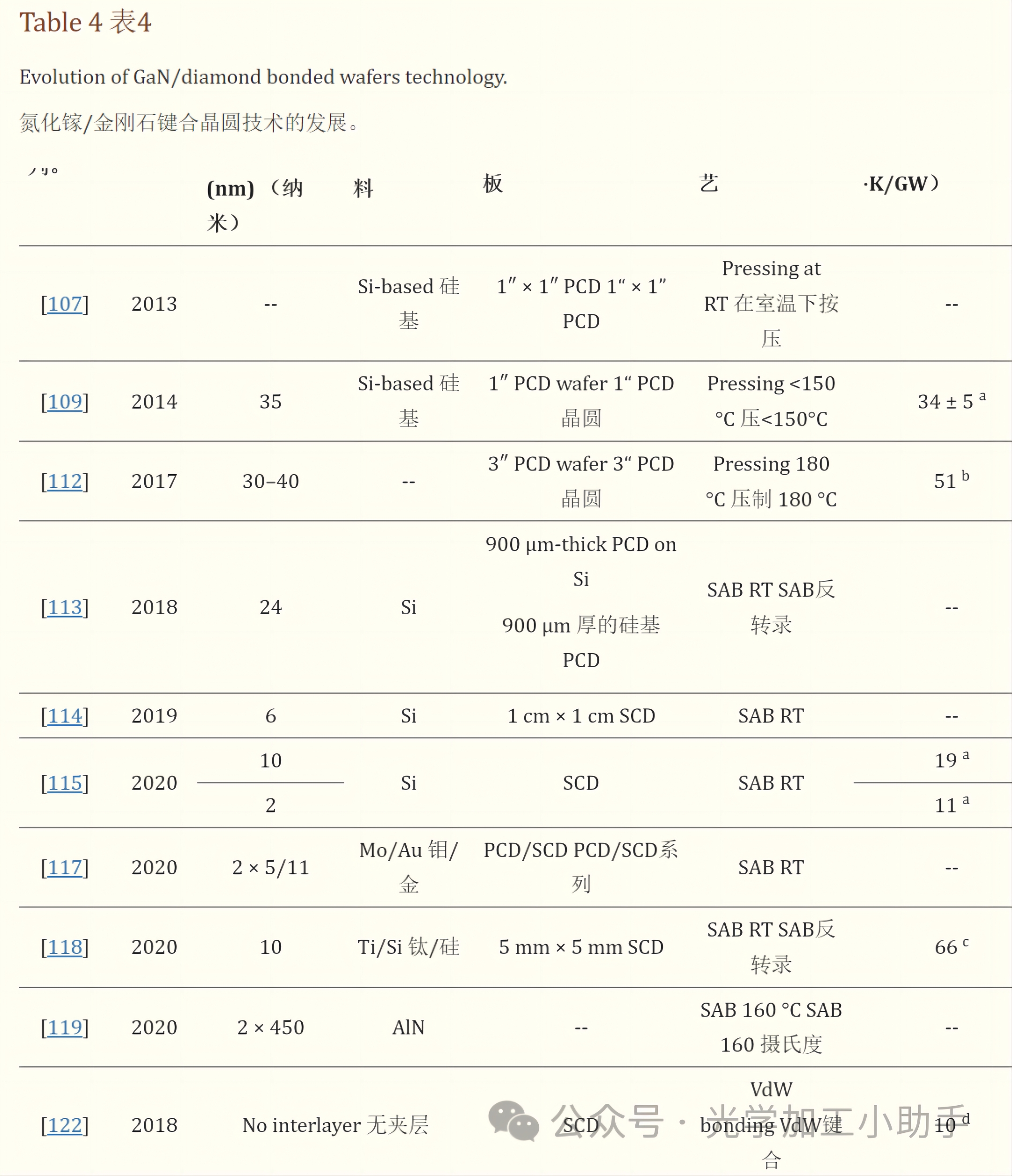

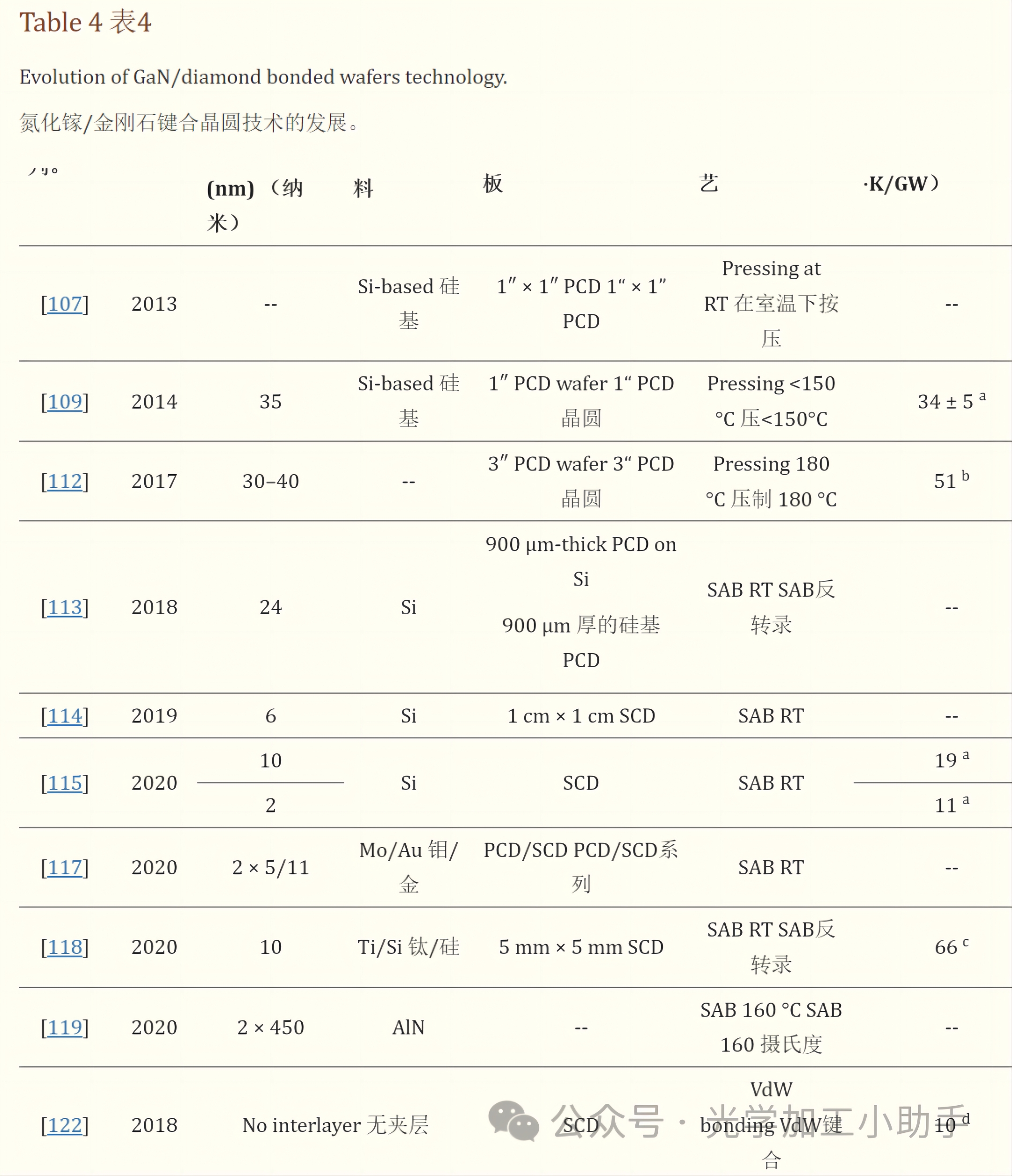

表4总结了GaN/金刚石键合晶圆相关工艺参数的演变。GaN和SCD的SAB和VdW键合后得到的GaN/金刚石界面的TBR分别可低至11和10 m 2 ⋅K/GW。功能性 HEMT 是在 SCD 和 PCD 衬底键合的 GaN 上制造的。用这种方法制备的HEMT的电学参数总结在附录A的表A2中。

3.3. GaN外延

(a) GaN掩蔽和ELO生长的SEM图像。(b) 显示GaN的原始生长和ELO生长的TEM图像;箭头表示原始(边界右侧)和 ELO(边界左侧)增长之间的边界(转载自 [ 124];通过 CCBY 3.0:

5. Conclusions 5. 结论

20 年来,金刚石和氮化镓器件的集成一直是一个活跃的研究课题。例如,富士通和三菱等公司的参与代表了氮化镓/金刚石混合电子设备对某些应用的影响。

金刚石和氮化镓的集成是通过不同的方法实现的:氮化镓晶圆背面金刚石薄膜的直接CVD,HEMT与金刚石衬底的粘接,金刚石衬底上GaN层的直接外延,以及钝化HEMT的金刚石封端。介绍并讨论了每种方法的技术进步、改进空间以及优缺点。

一般来说,在氮化镓晶圆背面直接使用金刚石CVD制造金刚石-基氮化镓晶圆已经相当成功,目前在金刚石基氮化镓晶圆上制造的商业射频功率放大器可用于卫星通信。GaN HEMT和SCD衬底的键合以及GaN HEMT的封盖也引起了三菱电机公司和富士通株式会社等公司的兴趣。氮化镓层在PCD衬底上外延生长的最新进展预示着在不久的将来将出现有趣的技术发展。可以说,金刚石和氮化镓的集成远未达到技术的极限,在未来几年仍将是一个活跃的研究课题,涉及学术界和工业界的参与者,最终目标是提高氮化镓HEMT的功率密度和可靠性。