本文和大家分享一篇文章,是金刚石衬底和其他材质衬底在低温下直接键合的一个案例--金刚石和磷化铟材料的低温直接键合。

从上文可知:

金刚石半导体--金刚石热沉与半导体器件连接技术研究现状与发展趋势

低温直接键合是金刚石和半导体器件的另一种直接连接方式是

1.先利用外延生长工艺在衬底上沉积半导体材料,

2.然后去除衬底

3.并与金刚石衬底进行低温键合[36]。

优点:

一方面,该方案避免了直接外延生长需要的高温,降低了热膨胀失配导致的高密度位错;另一方面,该方法不需要沉积金刚石的氢等离子体环境,避免了半导体器件本征性能的降低。此外,无论是聚晶金刚石,还是单晶金刚石,都可作为低温键合的热沉基板,这大大降低了制备金刚石衬底的难度。而且,半导体外延层和金刚石热沉基板因可在键合前独立制备,故可精简金刚石基半导体器件工艺。

如果你也爱好 金刚石,半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

免费获取原文,请联系小编,如果您有关于金刚石的需求和问题,也请和小编沟通

摘要

将InP衬底直接粘合在金刚石散热器上,以实现高效散热。在大气条件下,由氧等离子体活化的InP表面和用NH 3 / H 2 O 2 混合物清洁的金刚石表面接触。随后,InP/金刚石试样在250°C下退火以形成直接键合。InP和金刚石衬底通过厚度为3 nm的无定形中间层形成剪切强度为9.3 MPa的原子键。由于典型的表面清洁工艺和低温退火可以提供先进的热管理,因此所提出的键合方法将促进下一代InP器件,例如用于高频和高功率操作的晶体管。

简介

电子行业已利用磷化铟 (InP) 来设计先进组件。由于InP在InGaAs/InP系统中具有高电子速度、低接触电阻和较大的异质结偏移,因此基于InP的电子设备已被用于高频应用,最大振荡频率超过1 THz 1,2,3,4 。此外,通信和网络专家一直在研究具有 InP 高电子迁移率晶体管 (HEMT) 和异质结双极晶体管 (HBT) 的太赫兹单片集成电路 (TMIC)。 5,6,7 磷化铟的直接带隙在光子器件应用中非常有用,例如用于下一代光通信 8,9,10,11 的磷化铟激光器/调制器/光电探测器系统。随着小型化和高功率运行 12,13,14,15,16,17 的需求,这些器件的功率密度急剧增加。因此,基于InP的电子设备由于68 W/m/K(Si:130 W/m/K) 18,19,20 的低导热系数而存在散热问题。

为了高效散热,半导体研究人员开发了一种金刚石散热器上的器件集成技术,该散热器在固体材料中具有最高的导热系数(2200 W/m/K)。例如,Ksenia Nosaeva等人在嵌入苯并环丁烯(BCB)树脂的InP HBT上转移了金刚石散热层 21 。Andreas Beling等人通过使用金属键合层 22,23 的倒装芯片键合,将InP光电二极管集成到金刚石底座上。器件与金刚石的直接粘接是降低热阻的理想选择,因为这些粘接材料的导热系数比金刚石小一个数量级。特别是,关于Ga基材料(即GaN 24,25,26 、GaAs 27,28,29,30 和InGaP 31 )在金刚石衬底上的直接和间接键合已经进行了深入研究。然而,关于InP和金刚石衬底直接键合的研究很少。

我们的研究小组开发并报道了一种在金刚石散热器 32,33,34,35,36 上直接键合半导体衬底(即Si,Ga 2 O 3 )的方法。我们发现,在用氧化溶液处理的金刚石表面上形成了OH基团,例如H 2 SO 4 /H O和NH 3 /H 2 2 O 2 32 2 混合物。此外,OH封端的金刚石表面通过在约200°C的温度下热脱水与OH封端的半导体衬底形成直接键合。半导体衬底通常使用等离子体活化进行OH封端 37 。虽然对InP和金刚石键合的研究很少,但光电子学科学家已经开发出使用直接键合技术的多功能器件 38,39,40 ,并实现了氧等离子体激活InP激光器和Si波导的直接键合 41,42,43,44 。因此,由氧等离子体活化的InP表面可以直接与OH封端的金刚石表面键合。为了验证这一假设,我们提出了InP和金刚石衬底的直接键合,并研究了InP/金刚石键合界面的纳米结构,如图1所示。

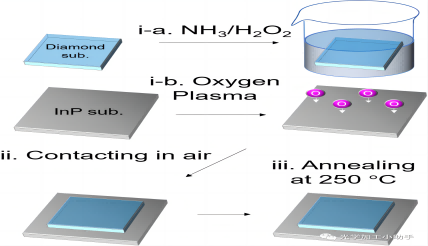

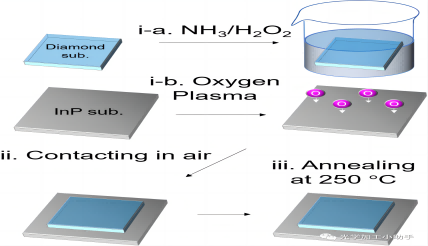

在大气条件下,在低温下直接粘合InP和金刚石衬底的实验程序。

结论

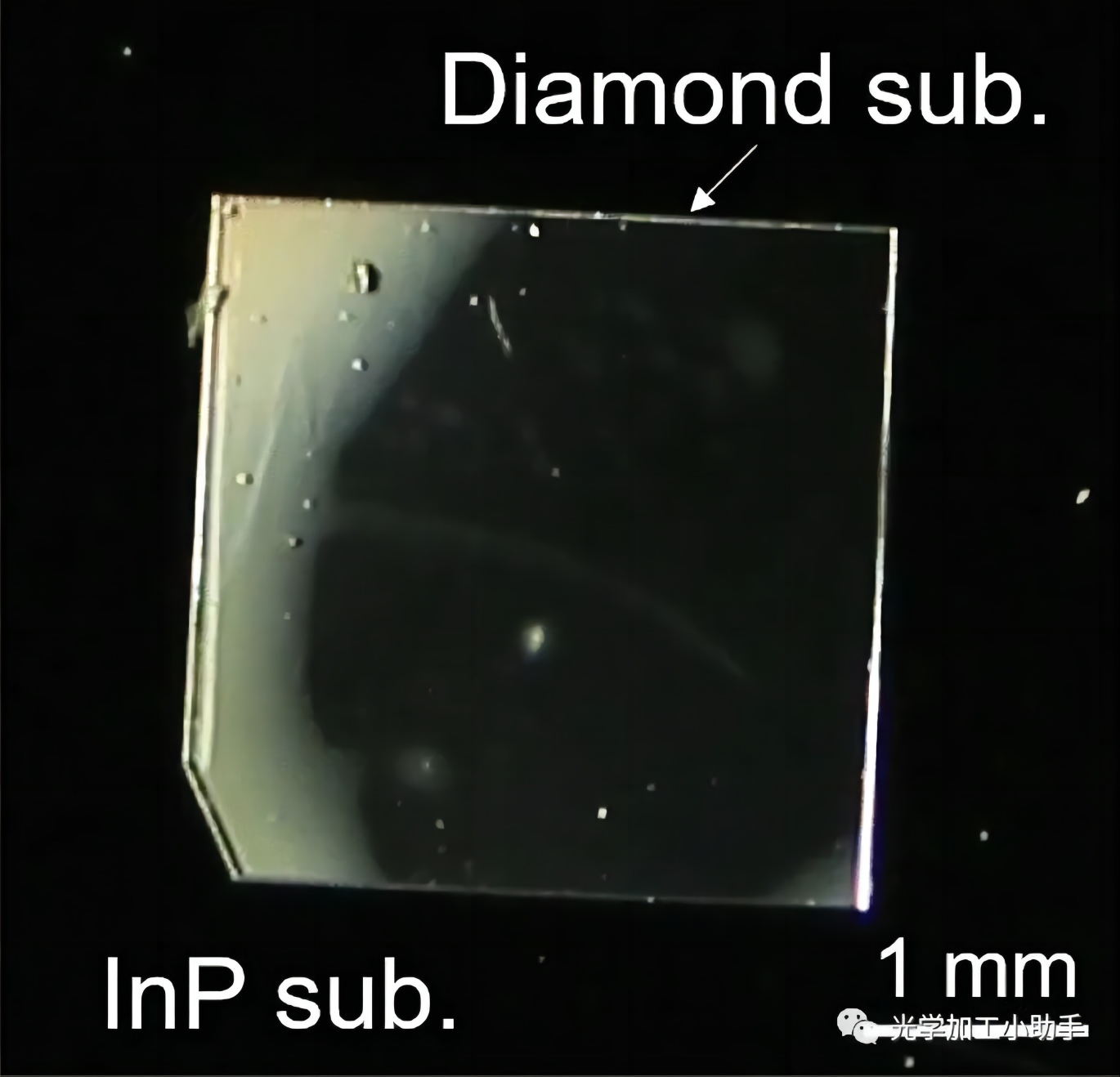

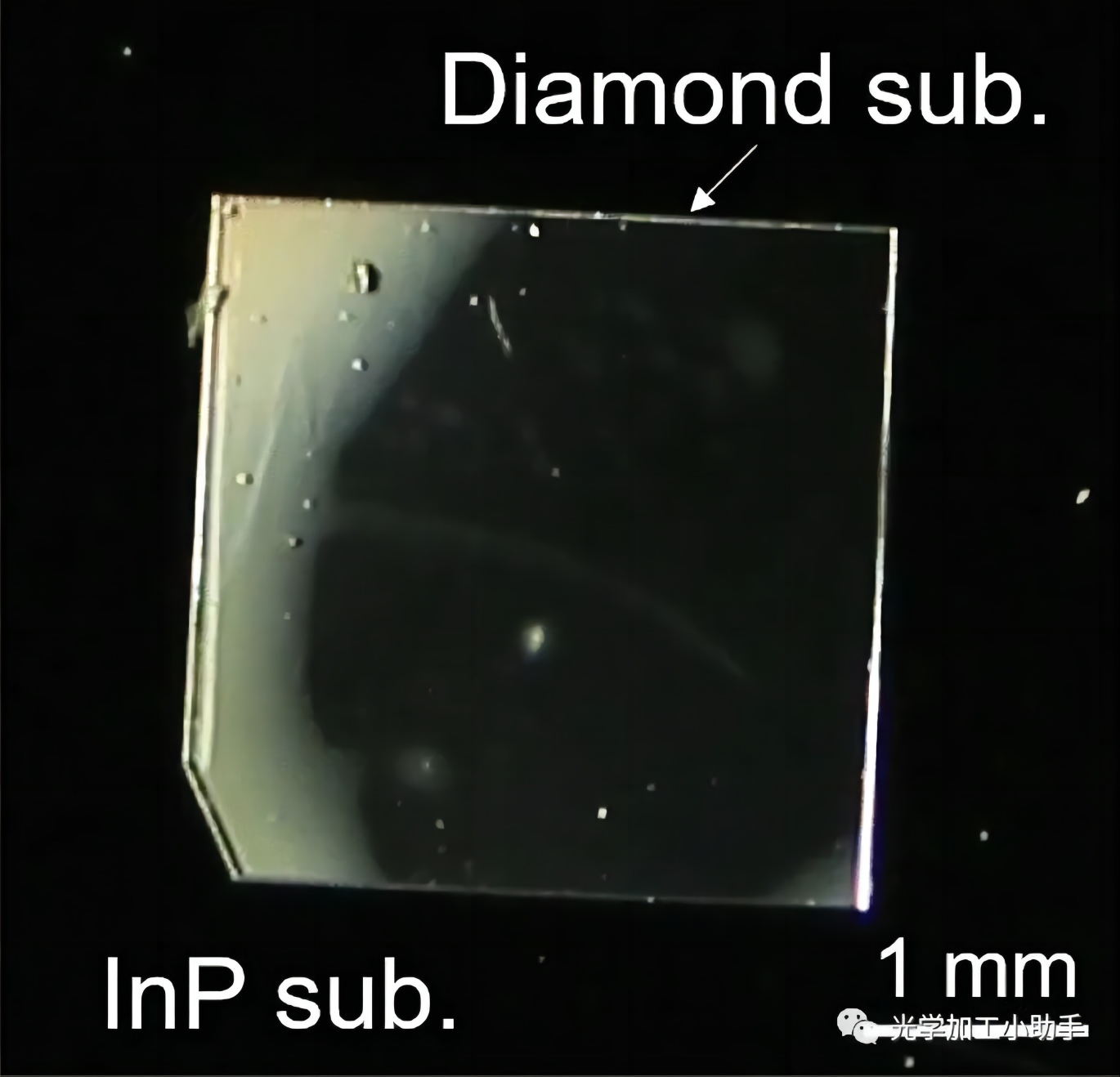

图2显示了粘结在InP衬底表面的金刚石衬底。通过透明的金刚石基板可以观察到键合界面。在表面未粘合的地方,观察到由于基材之间的间隙而产生的漫反射。虽然有一些亮点,但图2表明四分之三的接触区域已成功粘合。由于基材表面的颗粒,形成了直径约为0.1mm的空隙。金刚石基底拐角处的大无粘结区域是由凸起的金刚石表面引起的(参见 34 )。如果环境清洁度和基材平整度得到改善,则在大部分接触区域将形成直接粘接。当对粘结金刚石基体施加 9.3 MPa(3 × 3 mm 时为 84 N)时,观察到粘结界面处的断裂和沿 InP (110) 面的解理。在以往的研究中,Si/金刚石 36 和Ga O 3 /金刚石 34 的结合强度分别被31.8和14 MPa 2 的剪切强度断裂。虽然InP/金刚石的结合界面较弱,但强度满足MIL STD 883E的模具剪切强度。

金刚石衬底粘结在InP衬底上。明亮区域是由于 InP/金刚石界面处的未键合区域造成的。

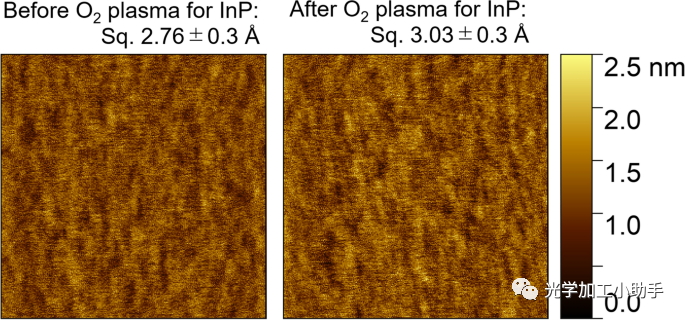

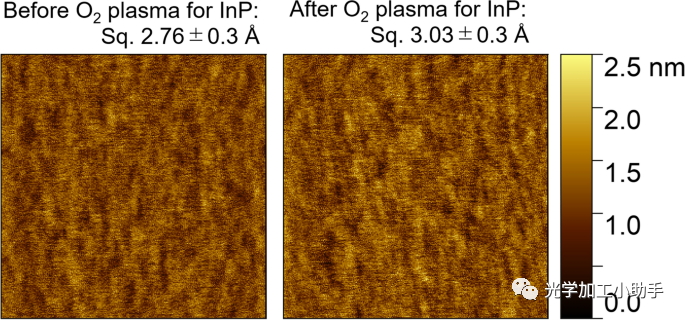

表面要求足够光滑,以便直接粘接;均方根(RMS)粗糙度优选小于~5 Å 45 。本研究中使用的金刚石基板具有原子光滑的表面,RMS 粗糙度小于 3 Å,这在我们之前的研究中 36 有所报道。使用原子力显微镜(AFM)研究了InP衬底表面,如图3所示。InP衬底表面的RMS粗糙度最初为2.76 ± 0.3 Å。此后,氧等离子体辐照后的表面粗糙度与RMS粗糙度相似,为3.03 ± 0.3 Å;它足够光滑,可以形成粘合。

氧等离子体辐照前后InP衬底的AFM表面图像。活化的表面足够光滑,可以形成粘合。

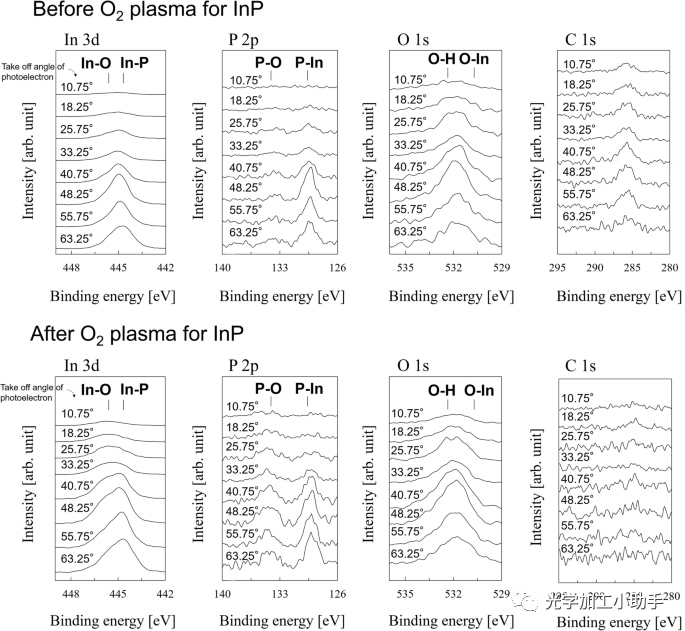

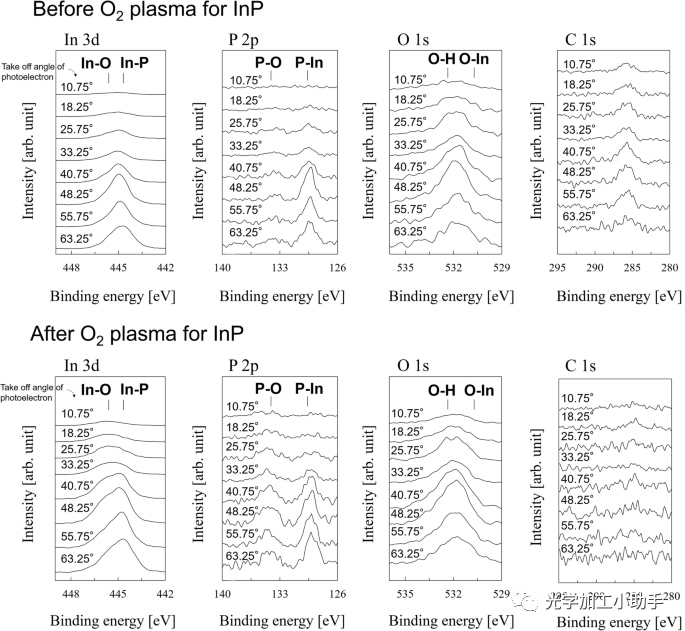

通过角度分辨X射线光电子能谱(XPS)研究了InP衬底的表面化学成分,如图4所示。测量深度取决于光电子的起飞角度;在10.75°和63.25°的角度下,分别在大约1和4 nm处计算非弹性平均自由程(IMFP)。在等离子体辐照之前,In-O和P-O键的量相对较少,表面存在有机污染物。这表明在表面检测到的OH基团可能是由污染物引起的C-OH键引起的。然而,有机污染物很少存在,并且等离子体活化的InP表面存在In-O和P-O键。因此,在表面检测到的OH键可能归因于In-OH、P-OH或InP衬底上产生的两个基团。我们之前的研究表明,用 NH 3 /H 2 O 2 混合物清洁的金刚石基体用 C-OH 基 36 团终止。因此,InP和金刚石衬底上的OH基团可能在键合过程中相互反应。

氧等离子体辐照前后InP衬底的XPS谱图。活化的InP表面被OH基团官能化。

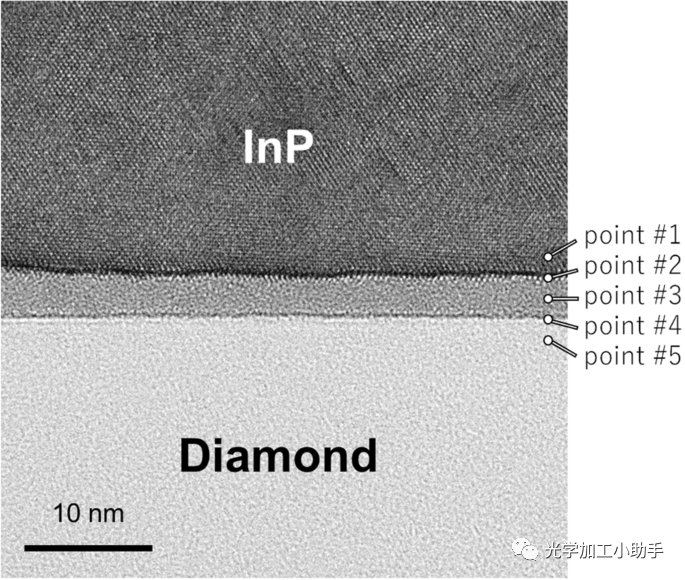

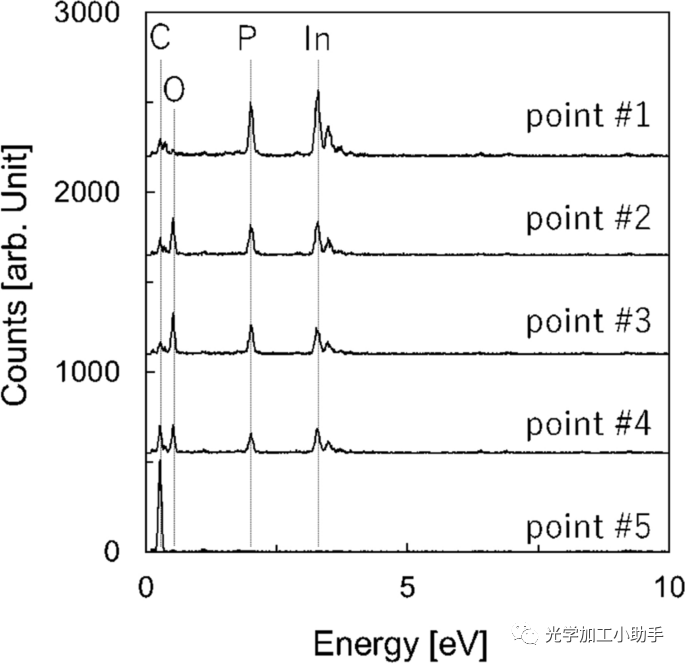

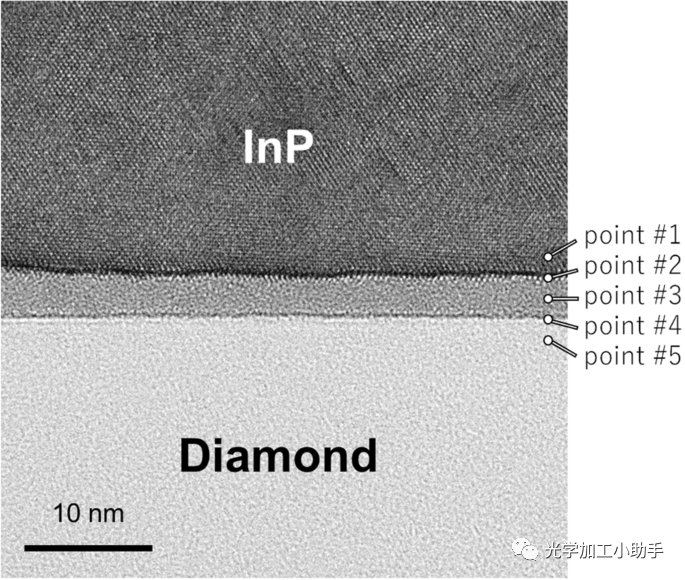

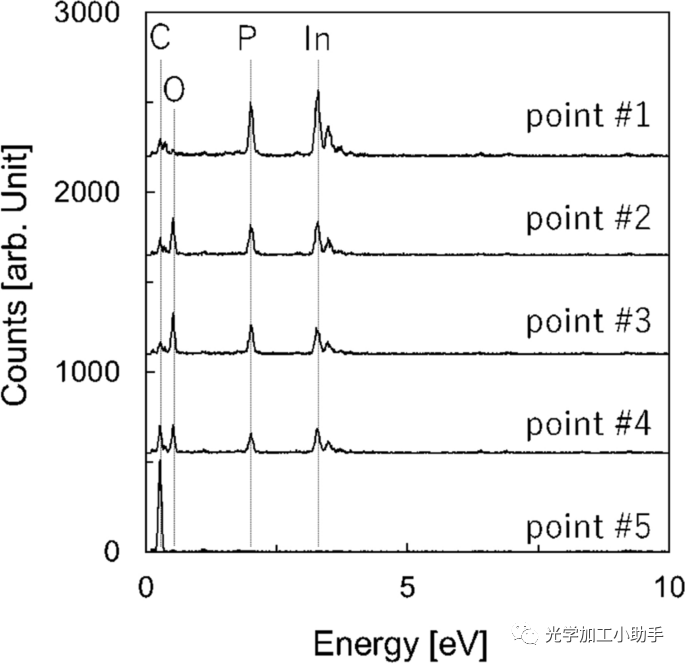

使用透射电子显微镜(TEM)观察了InP/金刚石键合界面的纳米结构,如图5所示。为了观察,通过研磨将与金刚石结合的InP衬底的厚度减小到10μm。随后,使用聚焦离子束(FIB)制备超薄TEM样品。电子束的入射角平行于InP<110 >方向。如图5所示,InP和金刚石衬底形成原子键,无裂纹或纳米空隙。此外,在键合界面处观察到厚度约为 3 nm 的非晶层。图 6 描述了使用能量色散 X 射线光谱 (EDX) 获得的成分分析。键合界面处的非晶层由In、P、O、C组成。众所周知,使用氧等离子体键合的InP/Si界面由In、P和O 44 组成。据推测,C原子扩散到由氧等离子体形成的InP衬底上的氧化层中;在大气条件下键合的情况下,中间氧化层的形成是不可避免的。假设中间层的热导率较低,但与传统方法(例如2-4μm厚的金属层 21,22 )相比明显较薄。因此,人们认为InP/金刚石键合技术将有助于InP电子设备的高效散热。

InP/金刚石键合界面的横截面TEM图像。电子束的设置是为了强调InP的结晶度。

在块体和键合界面的不同点采集的EDX光谱。

结论

在这项研究中,我们展示了InP和金刚石衬底的直接结合,以改善基于InP的电子设备的散热。将氧等离子体活化的InP衬底与金刚石衬底接触,金刚石衬底在大气条件下用NH 3 、H O和H 2 2 O 2 的混合物清洗。通过在250°C下对接触的试样进行退火,形成直接粘合。由于预键合处理后两个表面均原子光滑,InP和金刚石基体成功产生剪切强度为9.3 MPa的直接键合。界面分析表明,它们通过厚度约为 3 nm 的无定形中间层粘合,没有裂纹或纳米空隙。在预键合步骤中使用NH 3 、H 2 O和H 2 O 2 混合物进行氧气等离子体处理和清洗是电子工业中常用的基板清洗工艺。随后的键合步骤可以在常压条件下使用低温退火来实现。由于先进的热管理可以通过简单的程序实现,因此这种键合技术将有助于未来具有更高集成度和功率密度的InP器件。

方法

在这项研究中,市售的InP和金刚石衬底作为接收条件直接键合,如图1所示。将厚度为300μm的3平方毫米金刚石(111)基板(EDP株式会社)键合在直径为3英寸的InP(100)晶圆上,厚度为500μm(住友电工株式会社)。

用10 mL 3 NH溶液(28%)、10 mL H 2 O 2 溶液(35%)和50 mL去离子水在75 °C下清洗金刚石基板10 min。金刚石基体用去离子水冲洗,并用氮气吹制干燥。用反应离子刻蚀设备(QAP-1000,Bondtech)活化InP衬底。功率为200 W的等离子体在60 Pa的O 2 压力和20 mL/min 2 的质量流速下照射InP表面30 s。在接触步骤中,将活化的InP衬底置于14°C的Peltier冷却器上,在我们的洁净室(温度:23°C,相对湿度:40%)中约30秒,然后将金刚石衬底放置在InP衬底上。冷却过程产生了冷凝水分子,据信可以促进 InP 和金刚石衬底之间的氢键网络。接触的试样在250°C下在约1MPa的载荷下退火24小时。

使用剪切试验机(4000Plus,Nordson DAGE)评估粘接质量。使用AFM(L-trace,Hitachi)研究了InP衬底的表面粗糙度。使用XPS(VG Theta Probe,Thermo Fisher Scientific)研究表面化学成分。采用TEM和EDX(JEM-ARM200F, JEOL)研究了InP/金刚石键合界面的纳米结构.