本文小编跟大家分享的是一篇用于集成光子封装的双光子打印技术。

作者:俞绍良 杜庆阳 克莱伯·雷纳托·门东卡 路易吉·兰诺 顾田 胡 珏军

单位:浙江省实验室麻省理工学院材料科学与工程系圣保罗大学圣卡洛斯物理研究所麻省理工学院材料研究实验室,

跟这篇文章的偶遇也是缘分,本来小编就想总结一下在光通信行业的3d打印技术的应用,没想到文章的老师把这个完美的整理出来了,也省得我这个外行绞尽脑汁去写了。

看完老师的文章直呼哇撒,写的很专业,很细致,很全面,大家之作。

老师主要写了

1.双光子打印的原理

2.双光子在光通信集成光子耦合中的应用

3.双光子打印技术从材料,到设计,到实现,到供应链,到行业进展的分析

4.双光子打印的未来和未解决的问题。

因此本文是一篇值得看一下的好文章

a.做双光子打印技术开发的研究人员

b.做硅光封装的企业和工程师

划重点(双光子3D打印代工)

在光纤端面亦或其他基底材料上通过双光子3D打印的方式一直是科研工作者研究的关注点,但是由于高精度双光子3D打印的设备极其昂贵,技术也较为前沿,许多科研工作者乏于寻找可靠的,高效率的加工提供商。

因此如果您有需求,可以联系小编为您推荐成熟的双光子3D打印企业,加速您的创新。

如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

看原文请联系小编免费领取

在过去的一年中,相信大家看了很多关于3d打印的,用于硅光耦合的透镜,小编先给大家举几个例子。后面放正文

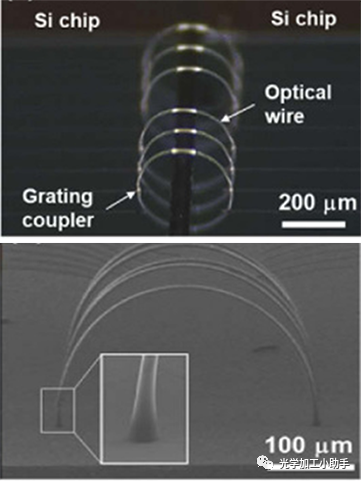

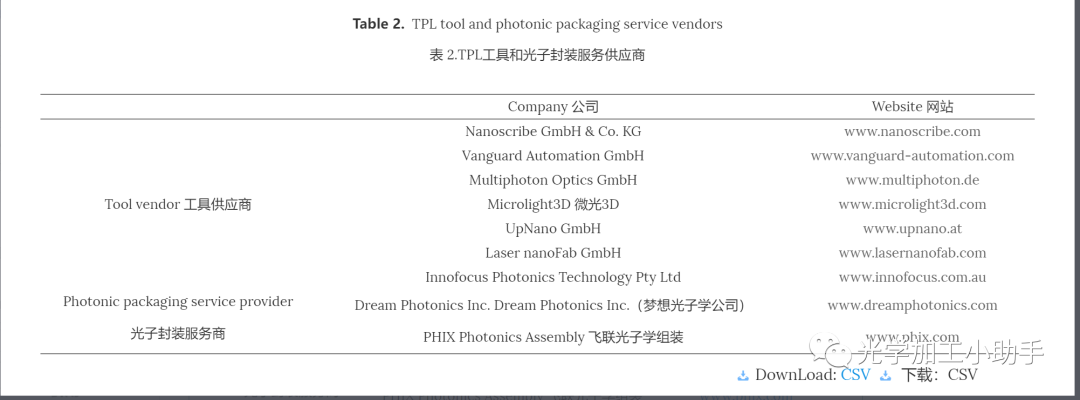

例子1:光子引线键合,通过聚合物波导将硅光芯片和光纤链接起来,今年ecoc还有一家韩国公司有宣传了这个产品,当时小编还没动咋实现的,现在搞懂了,卓越的双光子3d打印技术。

ECOC欧洲光通信会议--新闻快报

韩国lessenger ,他们叫Direct Optical Wiring (DOW)

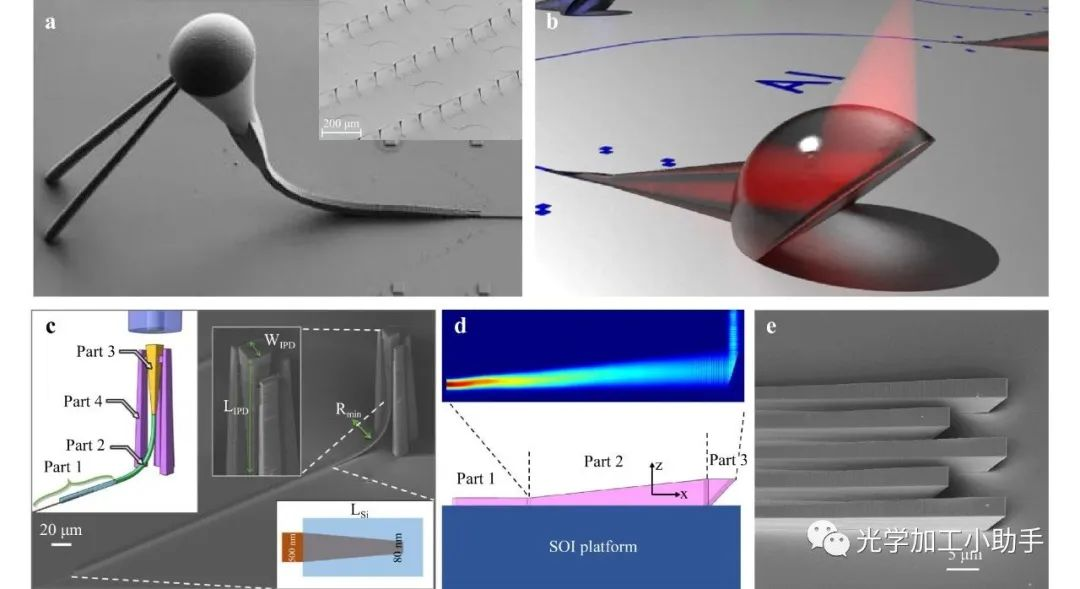

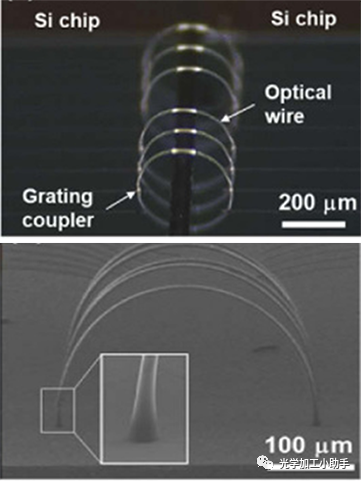

例子2:在基板上直接做自由曲面微光学元件来实现对光束的调控

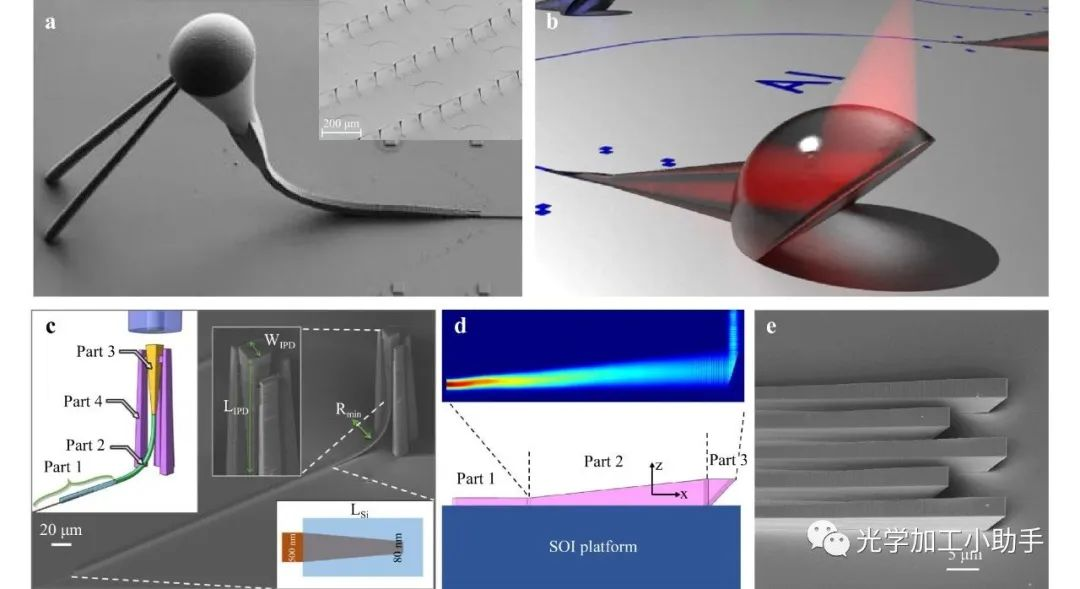

例子三:在光纤端面打印任意形状透镜来实现对光的耦合

透镜光纤阵列--通过3D打印技术得到的透镜光纤阵列

相对于抛光的透镜光纤,具有更大的自由度

本文篇幅太长,如果您对这个应用于光通信的全套工艺感兴趣的话,请联系小编领取。

用于集成光子封装的双光子3d打印技术

摘要

长期以来,光子集成电路 (PIC) 一直被认为是彻底改变光学的颠覆性平台。基于成熟的电子集成电路制造工业代工基础设施,PIC 的制造取得了显著进展。然而,由于PIC严格的光学对准公差,其封装往往成为阻碍其可扩展部署的主要障碍,因此对专业封装仪器的要求也很高。双光子光刻 (TPL) 是一种具有深亚波长分辨率的激光直写三维 (3-D) 图案化技术,已成为集成光子学封装的一种有前途的解决方案。本研究概述了该技术,重点介绍了TPL封装方案的最新进展及其在主流光子行业中采用的前景。

介绍

光子集成电路(PIC)涉及光学元件和系统在平面基板上的密集集成 1-4 ,已广泛应用于通信 5 、测距 6 、传感 7 、计算 8 、光谱学 9 和量子技术 10 。PIC 的可扩展制造现在已成为行业规范,它利用源自电子集成电路 (EIC) 加工的成熟半导体制造技术来降低成本,同时提高性能 11,12 。

光子封装呈现出不同的视角。与电子封装相比,由于光学模式的严格匹配条件,PIC 的封装对准精度要求更高 13-15 。光学接口的对准公差通常在微米甚至亚微米级别,这比电子组件中的焊点连接小一个数量级 16-18 。PIC 严格的对准公差使其与主流电子封装技术和基础设施不兼容,从而无法通过利用规模经济来降低成本。此外,对多种材料平台(如硅III-V族和铙酸锂)的异质或混合集成的需求越来越大,以实现单独使用硅基材料无法提供的新功能。适应先进的异构或混合集成平台的能力是光子封装的另一个障碍。需要新的封装技术和设备架构来应对这些挑战 19-22 。

双光子光刻(TPL)是一种新兴的方法,近年来受到广泛关注 23,24 。TPL是一种激光直写技术,能够雕刻出几乎任意的三维结构,其分辨率远低于经典衍射极限 24 ;它于1997年首次被报道 25 ,此后被改编为按需光连接 26-34 。TPL为光子封装 35 提供了几个独特的优势。

1)在集成光子学中,光导可以发生在各种材料平台中,如硅、玻璃、III-V族半导体、铌酸锂和聚合物,在模式尺寸和轮廓上有显著差异。TPL特别适用于构建具有多个几何自由度的宽带3D光子结构,以促进不同波导系统之间的按需光束整形和模式转换。这对于在连接系统中的不同光学元件(例如,从激光器到单模波导)时实现高耦合效率和宽带宽至关重要。

2)TPL可用于组装后在光子元件之间形成光学连接,因为连接的形状可以根据元件之间的相对位移进行定制。这种方法大大放宽了PIC装配过程中的对准公差,并允许使用标准的电子装配技术,如拾取和放置。

3) TPL 可以创建高通道密度、低损耗的 2.5-D 或 3-D 链路,以适应封装内光端口之间的高度差异。这对于混合集成尤为重要,因为在混合集成中,模块在具有不同厚度的不同基板上图案化。这一特点放宽了晶圆研磨和深沟槽蚀刻过程中的精度和均匀性要求 36-38 。常用的TPL树脂具有宽带低光衰减的特点,适用于在异种材料平台之间建立低损耗的光链路。

4) 除了创建光链路外,TPL 还可用于形成微纳米机械结构,以指导无源对准过程或可插拔光连接器中的精确元件放置。

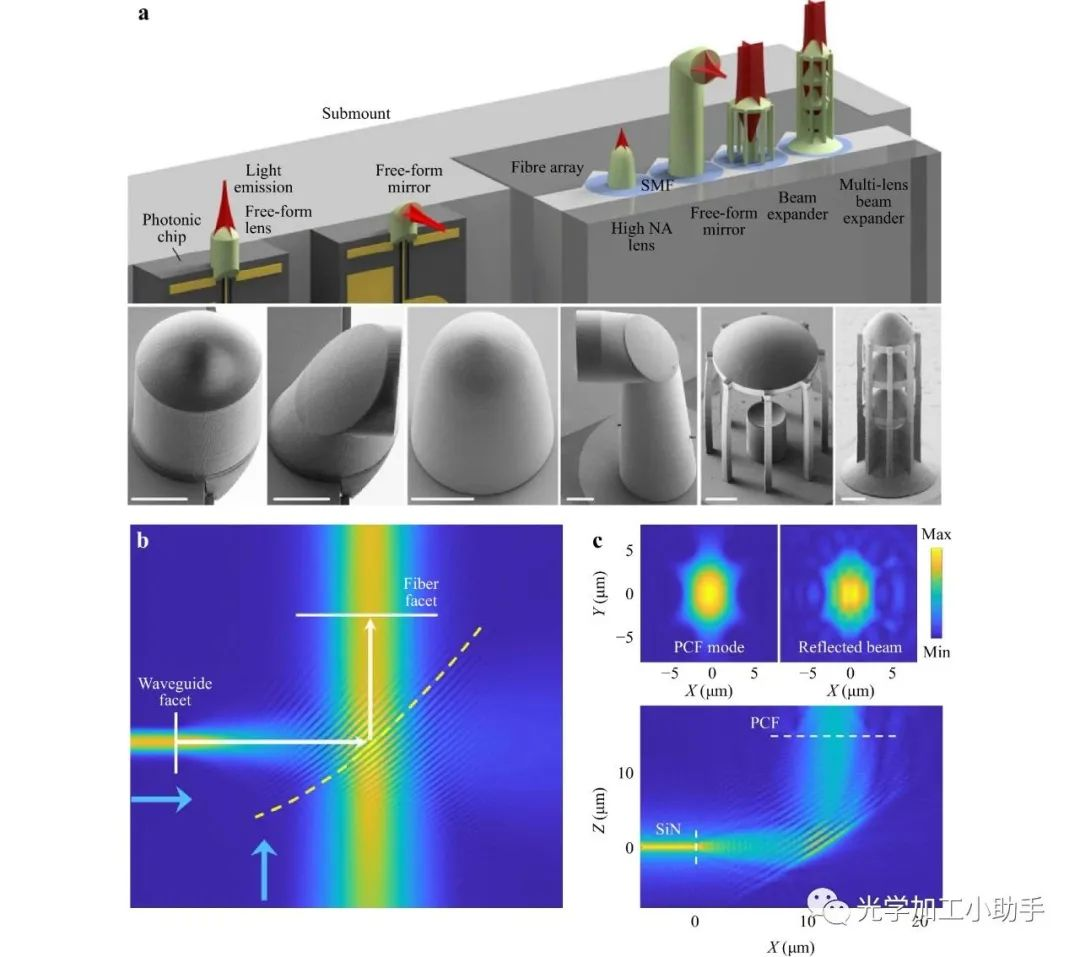

在这项研究中,我们全面概述了用于集成光子封装的TPL技术的最新进展。图 1 显示了突出显示这些封装方法的原理图。简要介绍了TPL的基本原理,然后对基于TPL的光子封装方法进行了综述。然后,我们重点介绍了它们在光子学产业中的商业应用,并讨论了未来的研究方向。

图1 基于TPL的三种典型封装方式示意图。a 位于激光束焦点处的TPL体素图示。焦点通过树脂的体积进行平移,从而能够直接写入 3D 结构。b 光子引线键合。c 自由曲面微光学。d 机械对中结构。

TPL的基本原理

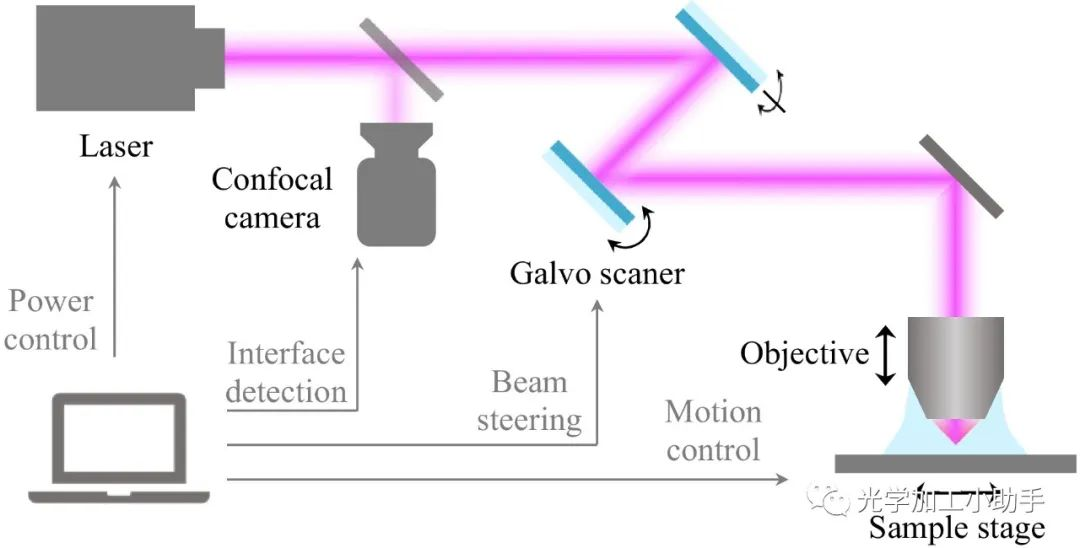

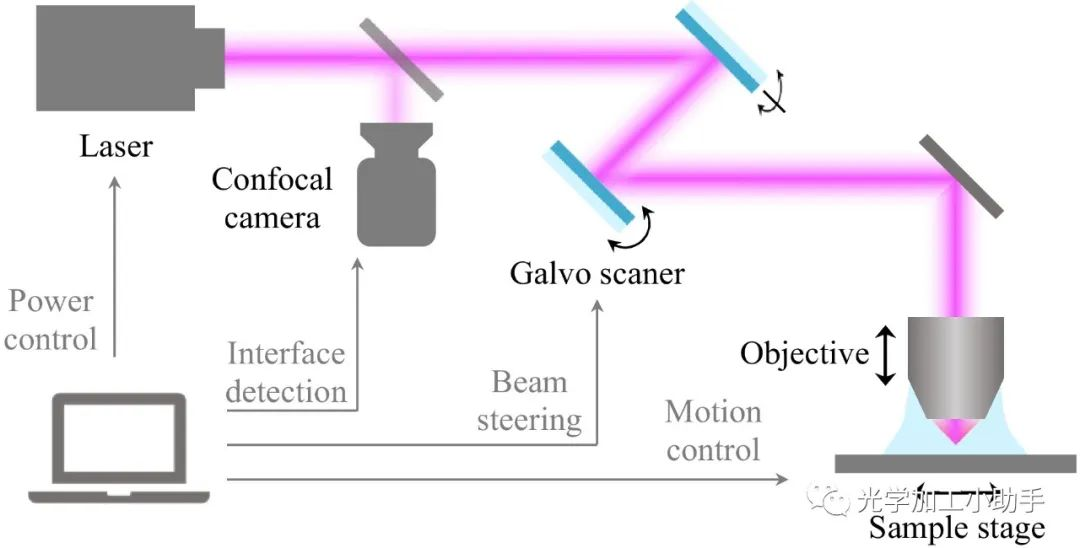

工作原理和打印系统

TPL 是一种 3D 打印技术,它利用聚焦的激光束选择性地固化液态光敏聚合物。聚焦的激光引起光刻胶的双光子聚合(TPP),从而形成固体结构。与单光子光刻不同,当激光焦点处的激光强度超过某个阈值时,就会发生TPP。因此,TPL能够实现更可控和更本地化的聚合过程,从而实现更精细的分辨率和更高的精度。

典型TPL打印系统的示意图如图2所示。在近红外区域工作的激光通过物镜聚焦到样品上,提供高光强度,通过双光子吸收被光刻胶中存在的光引发剂吸收。要为镜头选择合适的放大倍率,书写速度必须与所需的分辨率相平衡。放大倍率越高,结构分辨率越精细,但写入速度会显著降低。共聚焦成像系统有助于定位样品表面并提高对准精度。振镜扫描仪和样品台定义了不同的写入方案,在第 2.3 节中讨论。所有组件都连接到计算机进行远程控制和编程。在打印之前,软件会提示一个用户界面,使操作员能够输入所需的 3D 模型并设置打印参数,例如层厚度和激光强度。这种打印系统的完全自动化使TPL工具具有复杂而高精度的系统,能够为广泛的应用创建复杂的高分辨率3D结构。

材料系统

TPL解锁第三维度的巨大力量使研究人员能够在从光学 39-41 到生物医学 42-47 等不同应用中制造出具有卓越性能的各种功能结构。TPP的简单操作机制使得可以使用广泛的材料类别,这进一步增加了该技术提供的价值。

作为TPP树脂基础的最成熟的化学品家族是丙烯酸酯(图3a),并且已经有各种专门为TPP 48 设计的商业配方。聚合物链是通过与多种光引发剂相容的自由基聚合过程 44 形成的。这些聚合物具有极高的打印分辨率 49 和出色的光学 50 和机械性能 51,52 。属于该聚合物类别的树脂的一些例子包括Nanoscribe GmbH市售的“IP”光刻胶系列或UpNano GmbH提供的“Up”光刻胶系列。例如,IP-Dip 是 IP 树脂系列中最常用的成员之一,是一种专为 TPL 设计的光刻胶,可实现最高分辨率。IP-Dip的化学成分约为CH 2 N 0.001 O 0.34 ,其中大部分(60%–80%)是季戊四醇三丙烯酸酯(PETA)。 48 IP-Dip是一种与浸油相匹配的指标,其使用高数值孔径物镜来减少结构变形。这使研究人员能够通过亚阈值光刻胶曝光 53 或受控的热处理诱导收缩来证明亚 100 纳米特征的准确打印 54

另一个相关的聚合物家族是环氧树脂(图3a),由于其作为粘合剂 64 和涂料的优异性能,它已经成为各种应用的首选材料 65 。尽管环氧树脂基配方在TPL中不像丙烯酸酯那样常见,因为它们需要热后处理才能实现打印结构的完全聚合,但其较低的收缩率 66 使它们在打印具有临界尺寸要求的结构时具有关键优势。环氧树脂的化学主链由碳和氧组成,通过打开环氧环 44 进行阳离子聚合而形成。最常见的环氧树脂基TPL配方是SU-8,它已成功用于制造高纵横比结构 67 、微游泳者和 68 微流体通道 69 。

最后,提出了多种有机-无机杂化聚合物作为潜在的TPL光刻胶。这些化合物的一个著名家族是有机陶瓷,最著名的是 Microresist Technology GmbH 的 ORMOCER(有机改性 CERamics)。它们的化学结构由Si-O聚合物主链组成(图3a),侧基决定了聚合物的最终性能 70 。ORMOCER家族中最著名的成员是OrmoComp,这是一种有机-无机混合光刻胶,分子式为C 21 SO 8 SiH 36 48 。OrmoComp具有从红外线到近紫外 55 的低光吸收率,以及高印刷分辨率 71 和热稳定性 48 ,使该光刻胶在光学及相关领域 72 具有潜在的应用。

SZ2080是IESL-FORTH公司生产的另一种有机-无机溶胶-凝胶杂化光刻胶,化学式为C 4 H 12 SiZrO 2 48 ,其结构与OrmoComp相似,只是硅原子被锆原子取代 48 。最近,有报道称,通过在1100°C 73 下煅烧印刷结构,可以实现SZ2080完全转化为完全无机材料。

SZ2080煅烧的类似方法被用于展示一种能够打印玻璃的树脂,即Nanoscribe GP-Silica 74 。该光刻胶基于甲基丙烯酸酯/丙烯酸酯聚合物主链,具有直径 74 为 ~40 nm 的分散熔融二氧化硅颗粒。这已经从模具铸造 75 和后来的 3D 立体光刻打印 76 应用发展到高分辨率和商用 TPL 光刻胶。打印结构可以通过两步工艺转化为透明玻璃部件,包括在 600 °C 下脱脂步骤以去除有机成分(从而产生高度多孔结构)和在 1300 °C 下烧结步骤以将颗粒熔合在一起 74 ,产生具有与熔融石英相当的光学性能的透明部件, 如图3c所示。这些结构表现出相当大的收缩率,超过25%,可用于生产小于打印过程 74 分辨率极限的零件。

将纳米颗粒嵌入双光子树脂中以产生复合结构不仅限于熔融石英;已经展示了各种各样的材料。该过程通过赋予聚合物材料通常缺乏的功能(例如,大折射率、高导热性或高磁响应)来调整打印结构的最终性能。Suter 等人 77 制造了微型游泳者,可以通过在 SU-8 中嵌入磁铁矿纳米颗粒(~11 nm 直径)来施加外部磁场来控制。Masui等人 78 用Au纳米棒的分散体制备了甲基丙烯酸甲酯(MMA)结构,用于等离子体。类似地,Marino等人用钛酸钡纳米颗粒 79 掺杂OrmoComp,以制造用于细胞刺激的压电支架 34,35 。

另一个引起科学界兴趣的材料家族是水凝胶,即由具有间隙液的聚合物固体网络组成的材料。水凝胶在生物医学领域和生命科学中显示出许多有前途的应用,例如 80 ,作为细胞 81 的支架。专为生命科学设计的水凝胶已经上市;例如,BIO INX。除了广泛的生物应用外,水凝胶还被用作嵌入其他材料 82,83 的介质,能够制造具有新颖光学特性的三维结构。例如,据报道,将钴掺杂的氧化钛 (CTO) 包含在水凝胶中,可以制造具有大透明窗口的结构,一直到紫外,并在施加弱磁场时进行可调双折射,从而能够轻松调制光,在光子封装、柔性光学、 和宽带各向异性光学元件 82,83 。

在功能材料方面,通过TPP实现固体金属或陶瓷部件已经做了很多工作,以减少通常通过增材制造 82 可以实现的关键尺寸。例如,Vyatskikh 等人 46 使用定制的镍丙烯酸酯树脂在金属热解和 H 2 还原后生产固体镍部件。Luitz等人也采用了类似的方法,他们设计了一种含铂的有机-无机杂化树脂 46 ,在脱脂过程和铂盐完全还原后制造固体金属部件。其他研究小组 84,85 使用水凝胶来获得类似的结果。溶胶-凝胶对于陶瓷,已经研究了可以使用双光子工艺优先聚合的溶胶-凝胶模板用于陶瓷 86 。

除了诱导光刻胶的局部聚合外,TPL还被用于成功地在三维空间中对其他材料系统进行图案化,最引人注目的是硫族化玻璃 87-90 和金属有机框架 91,92 。Wong等人使用As 2 S 88 3 制造了3D木桩光子晶体。硫族化物玻璃在高速和低温下沉积,产生富含 As S 6 笼的初始结构,然后可以将其转换回稳定的 As 2 4 S 3 网络,从而能够通过湿法蚀刻选择性地去除剩余材料。类似地,Yu等人发现了一种金属有机框架, 92 其荧光可以通过直接激光写入(作为双光子过程)或直接紫外照射进行空间调制。

总之,与直接激光写入兼容的大型材料库使设计人员能够生产出具有微调 3D 几何形状和物理特性的结构。我们预测,在未来几年,随着定制树脂和新型活性材料的开发,TPL作为一种能够弥合宏观增材制造和3D高分辨率光刻之间差距的制造技术,将变得越来越重要。

编写方案

与单光子光刻相比,单光子光刻将曝光施加到二维平面上,TPL的聚合反应仅出现在高光强度的焦点处。因此,几何形状的体素化,然后逐点曝光是构建 3D 光子结构的基本程序,从而在表面质量和吞吐量 98 之间进行权衡。更精细的切片和剖面线距离或更高的体素重叠有利于表面光滑度和形状精度,但会增加书写速度。相反,粗网格会引入阶跃效应 99 并降低表面质量,从而加剧光子应用中的光散射和损耗。

已经提出了几种切片策略来克服阶梯效应,特别是对于曲面 98 。环形扫描和等弧扫描 100,101 102 模式是两种具有代表性的切片方案,可以实现更光滑的表面,而不是均匀切片和剖面线(图4a)。通过考虑曲率斜率动态改变切片厚度,以减轻表面粗糙度和形状误差。此外,同时动态调整体素大小的智能切片策略(图 4c)可以帮助在不增加层数的情况下获得更好的曲率拟合。在具有平面刻面和相对锋利的边缘和角落的非球形微观结构上实现了低至 14 nm 的粗糙度,同时粗糙度和吞吐量分别降低了 3 倍和 5 倍 103 。

图4 TPL的切片策略。a 切片高度和影线距离相等的均匀切片。b 具有可变切片厚度的自适应切片。c 智能切片,可动态改变切片距离和体素大小。

除了切片方案外,还有其他方法可以提高表面质量和产量 104 。利用超分辨率成像方法,可以通过受激发射耗尽(STED)光刻和外周光抑制(PPI)光刻 105 106 来提高分辨率。通过减轻 107 远远超出衍射极限的系统色差,可以实现 36 nm 的体素尺寸。轮廓/轮廓扫描模式是通过在三维空间 108 中跟踪结构的外部轮廓轮廓来减轻粗糙度的另一种方法。它与内核的泛滥暴露相结合,是提高表面质量和吞吐量的有前途的策略。热回流焊也是降低TPL定义结构 109 表面粗糙度的有效方法。

基于TPL的光子封装方法

光子引线键合 (PWB)

光子引线键合的概念于2012年在卡尔斯鲁厄理工学院首次引入 26 。与电线键合类似,光子引线键合利用TPL技术直接写入光耦合的聚合物波导连接,如图5a所示。在这种情况下,放置多个芯片(或子模块)和光纤并将其粘合到载体上。随后使用TPL直接编写聚合物波导,以在每个子模块上的光通道之间形成互连。第一个光子引线键合 (PWB) 原型由两个绝缘体上硅 (SOI) 芯片组成,这些芯片通过 SU-8 聚合物波导连接连接。PWB连接在C波段中每个键的平均插入损耗仅为1.6 dB,并且可以以5.25 Tbps 26 的总数据速率传输。

图5 光子引线键合(PWB)。PWB示意图,转载自Lindenmann等人。 26 b−d Co-packaged hybrid multichip assembly module,转载自 Blaicher et al. 111 e 和 f 分别通过 PWB 实现芯片到多芯光纤和芯片到芯片互连。转载自 Billah 等人。

自首次演示以来,经过十多年的逐步发展,PWB 已经提高了写入速度、精度并减少了插入损耗。该技术还扩展到多芯片模块封装和光纤芯片耦合 110-114 。在一个示例中,PWB用于将InP激光器芯片、硅调制器芯片、硅阵列波导光栅芯片和单模光纤连接在一个封装 110 中。值得注意的是,PWB支持绝热端接,并在不同的组件上实现特定于组件的设计。例如,InP水平腔面发射激光器和单模光纤接口采用矩形线性锥度,以匹配激光器较大的模场直径,并最大限度地减少插入损耗。据报道,当激光发射光斑与锥度精确对齐时,激光器和硅芯片之间的最小PWB插入损耗为0.4 dB。另一个例子是用于波导连接的多芯光纤(MCF),如图5e 110 所示。为了最大限度地降低插入损耗,采用双反锥度结构来匹配SOI和聚合物波导之间的模式。结合了形状转换部分,将波导的方形横截面绝热转换为圆形,然后扩展以匹配光纤模式。这种设计导致的总插入损耗为1.7 dB。最近,报道 111 了一种使用混合多芯片组件的完全封装的光通信引擎。基于相同的配置,本研究进一步共同封装了另一个电气射频中介层模块,以同时控制所有Mach-Zender调制器(MZM),如图5b所示。PWB在100个波导上的平均插入损耗为0。75 ± 0.15 分贝。此外,在−40°C和85°C之间的225次循环中测试并确认了这种结构对热循环的鲁棒性。当与8个MZM、8个激光器和光纤绑定时,光子发射器引擎可以在10 km的距离内提供448 Gbps的聚合数据速率。此外,通过将四通道正交 (IQ) 调制器绑定到四个激光器和四个光纤来实现相干通信。实验证明了在75 km范围内的总数据速率为784 Gbps。总之,PWB是一种高度通用的封装技术,适用于各种多芯片平台 19,115,116 。

自由曲面微光学元件

自由曲面光学器件非常适合光学耦合元件,因为它们能够雕刻光波前。然而,传统的散装自由曲面光学器件的广泛采用受到复杂的制造和集成程序以及高成本的阻碍。与简单的球面光学元件相比,自由曲面光学元件通常对错位更敏感,由此产生的严格的装配公差进一步抵消了传统体自由曲面光学元件的优点。TPL为生产具有高几何保真度和对准精度的自由曲面微光学器件提供了一种可行的途径。因此,它们可以很容易地与片上波导器件集成,以与其他片上或片外组件创建低损耗光接口。

这些自由曲面微光学元件可以以两种配置集成到波导中。第一种架构涉及制造片上波导锥度,并去除顶部包层。聚合物波导截面(通常由TPL定义)随后覆盖在锥度顶部。这种复合波导结构使最初局限于片上波导的光模式能够绝热过渡到聚合物波导。然后,聚合物波导将光引向自由曲面的微光学元件,该元件重塑并重定向光学模式以匹配其他组件的光学模式。这种方法的优点是,中间聚合物波导无缝地桥接了高折射率对比度片上波导和基于聚合物的自由曲面微光学器件之间的有效折射率差异,以最大限度地减少反射和散射损耗。此外,聚合物波导的小数值孔径(NA)减少了出射时的光束发散,从而大大简化了光耦合器的设计 117 。图6显示了基于这种配置的几种耦合器设计。在所有情况下,光都被转移到聚合物波导中,聚合物波导要么通过 3-D 平面外弯曲直接与光纤配合,要么与 TPL 打印的微光学元件耦合以将光引导到光纤 57,118,119 上。使用3-D波导弯曲耦合器在C波段获得1 dB的耦合损耗,如图6a 119 所示。图6b显示了一个耦合器,该耦合器结合了TIR反射镜和聚光球面透镜,在可见光波长下实现了3.1 dB的耦合损耗 57 。与基于光栅的方法相比,这些是宽带耦合器;例如,已经证明了 118 在单个耦合器中跨可见光和近红外电信频段的操作。为自由空间到表面引导模式耦合实现了概念上类似的设计 120 。这些自由曲面耦合器的应用包括光子计算 121,122 、数据通信 123,124 、光学相干断层扫描 125,126 、量子光学 127-129 和高功率激光物理学 130 。

图6 具有聚合物波导过渡截面的自由曲面微光学耦合器。光纤耦合器波导的SEM图像;插图:耦合器阵列可实现高密度集成 118 。b 波导顶部连接TIR反射镜的艺术视图。转载自 Gehring, H. et al. . 57 c 波导到光纤垂直耦合器的示意图和相应的SEM图像,其中弯曲的聚合物波导将光引导到表面法线传播方向。转载自 Li, Y. et al. . 50 d 波导-光纤TIR耦合器的结构和FDTD仿真结果;e为耦合器的SEM图像阵列。在这里,聚合物波导末端的TIR反射器将光向上反射到光纤上。转载自 Luo et al. . 131

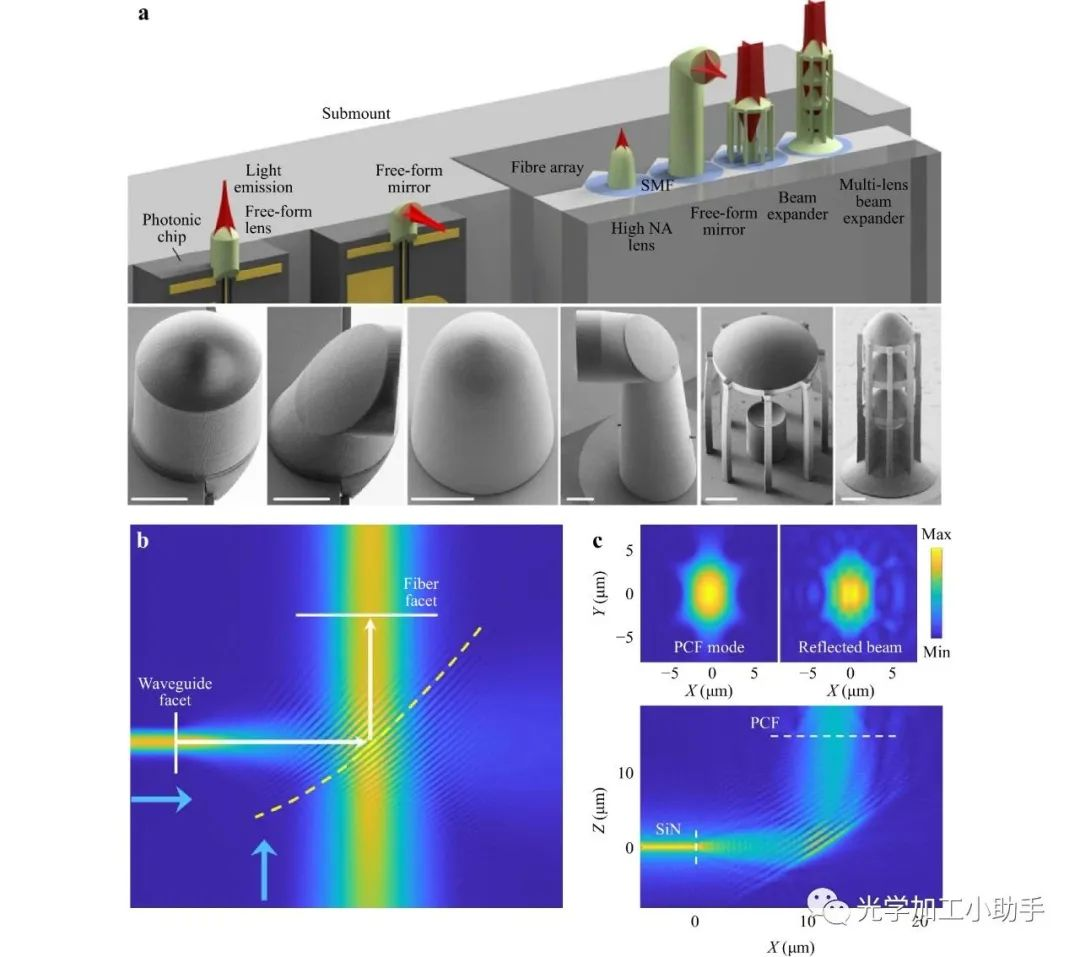

另一种配置绕过了包层去除步骤,直接在波导 132 的面上集成了微光学元件。由于后端包覆剥离工艺通常仅作为光子代工厂的定制附加组件提供,因此这种配置有助于与标准代工处理的 PIC 进行晶圆级集成,只需最少的定制(波导面可以在深沟槽蚀刻步骤中定义,作为代工工艺的一部分,而不是在切割过程中定义)。避免暴露的波导磁芯也提高了器件的坚固性。Dietrich等人展示了用于混合光子多芯片封装 41 的各种小平面附着微光学光束整形元件。实现的组件范围从单聚光透镜和全内反射 (TIR) 反射镜到复合多透镜组件(图 7a),其卓越的性能得到了验证。聚光透镜/TIR镜面采用八阶旋转/平方对称多项式,对其参数进行优化,以实现最大耦合效率。使用单个自由曲面透镜的激光器与光纤的耦合损耗降低到0.6 dB,而垂直腔面发射激光器(VCSEL)与TIR镜集成光纤的耦合损耗仅为1.1 dB。边缘发射激光-芯片耦合损耗为 2.5 dB,1 dB 对准容差为 ± 2.5 μm。还研究了这些微光学元件的TPL制造的可重复性,器件间耦合损耗变化仅为0.1 dB。这些小平面连接的微光学器件也适用于收发器组件 133 、克尔梳状光源 134,135 和绝缘体调制器 135 上的铌酸锂的封装。这个概念的一个有趣的衍生物是在光纤阵列的刻面上打印微光学元件,它可以用作光学探头,用于边缘耦合器件的晶圆级测试,这些器件通常只适合芯片级表 136 征。

图7 自由曲面附着微光学器件及其设计方法。用于封装的 TPL 印刷微光学元件,包括自由曲面透镜、反射镜和扩束镜。所有比例尺均为 20 μm。改编自 Dietrich et al. 41 b 通过基于波前的方法对自由曲面微光学进行一步确定性设计。c 通过小平面连接的自由曲面耦合器将 SiN 波导的光耦合到光子晶体光纤 (PCF) 中。b 和 c 改编自 Yu et al. . 137

Yu等人提出了微光学反射器作为“通用”光耦合平台,他们称之为“用于高密度集成光子学的光学自由曲面耦合器(OFFCHIP) 137 ”。他们的设计采用自由曲面TIR反射镜来重定向和重塑光波导模式,以实现低损耗、宽带表面法向耦合 58,137 。值得注意的是,他们设计了一种新颖的方法,将自由形式单元的设计从迭代的多参数搜索优化过程简化为仅涉及两个全波模拟的确定性方法。该方法如图7b所示,其中来自芯片的前向传播光束和来自光纤的后向传播光束在其重叠区域产生干涉条纹。Yu等人证明,这些条纹代表了满足费马原理的点位点,实现了连接光纤和波导模式的恒定光程长度,这也产生了TIR反射器的最佳形状。使用这种方法,OFFCHIP平台还可以应用于将光耦合到具有非常规模式结构的器件中,例如光子晶体光纤(图7c)。如此设计的耦合器 58 在 1550 nm 波长下具有 0.5 dB 的低插入损耗和 300 nm 1 dB 带宽的超宽带>,用于从 SiN 波导耦合到单模光纤,面内和面外 1 dB 对准容差分别为 ± 2.2 和 20 μm。OFFCHIP平台还可以通过定制的光束轮廓,适应从芯片到芯片、芯片到中介层和芯片到自由空间的耦合 137 。

机械对中结构

除了光学耦合器打印外,高空间分辨率和对准精度使TPL成为制造微机械夹具的多功能解决方案,以协助在封装 138 过程中对光学元件进行被动对准。Wan等人介绍了用于光纤到芯片封装 139 的光纤互连硅芯片技术(FISCT)。如图8a所示,它采用带有部分蚀刻坑和贯穿蚀刻凹坑的载体晶圆来连接光纤和硅光子芯片。部分蚀刻的凹坑用于与硅主机芯片自对准,而通孔则用于粘接通过TPL单独制造的3D打印光纤套圈。在组装过程中,首先将与套圈粘合的载体放置在光子芯片上。然后将纤维插入这些套圈中以完成包装。光纤自对准到光栅耦合器,由光子芯片上的热回流光刻胶圆顶结构辅助。使用这种方法实现了亚微米级的贴装精度 140 。

在另一个例子中,Gordillo等人提出了一种使用TPL 141 制造的即插即用光纤到芯片漏斗形连接器模块。这包括一个 20 μm 的孔径,该孔径逐渐减小到 10 μm 的直径,以机械方式引导光纤与耦合器中心对齐。随后,漏斗被改造成实芯聚合物波导,设计用于匹配光纤模式。最后,光线通过TIR小平面重新定向,将法面照射到光栅耦合器上。该结构的示意图如图8b所示。该耦合器在电信波长处产生的超额损耗(相对于光栅耦合器的耦合损耗)仅为0.05 dB。TPL 制造的连接器为光纤到芯片耦合提供了一种可靠而坚固的组装方法。尽管带宽和总耦合损耗受到光栅耦合器的限制,但将这些结构与低损耗宽带耦合器相结合将显著提高光学性能。

行业采用TPL的产业化对其性能指标提出了更严格的要求。几个例子是:

1)可扩展性和可靠性:TP在工业上采用的第一个严格要求是它能够始终如一地可靠地生产高质量的3D结构,即使在用于大规模制造时也是如此.

2) 速度和精度:TPL 定义的组件的成本与打印时间等因素直接成正比。因此,TPL 必须在不牺牲质量的情况下快速打印结构。复杂的 3D 结构需要高水平的精度和准确度,低至亚微米级,尤其是在光学应用中。

3)易用性:工业化还要求TPL工具易于使用和维护。该工具应具有用户友好的界面和最低的维护要求,以减少停机时间并提高生产力。

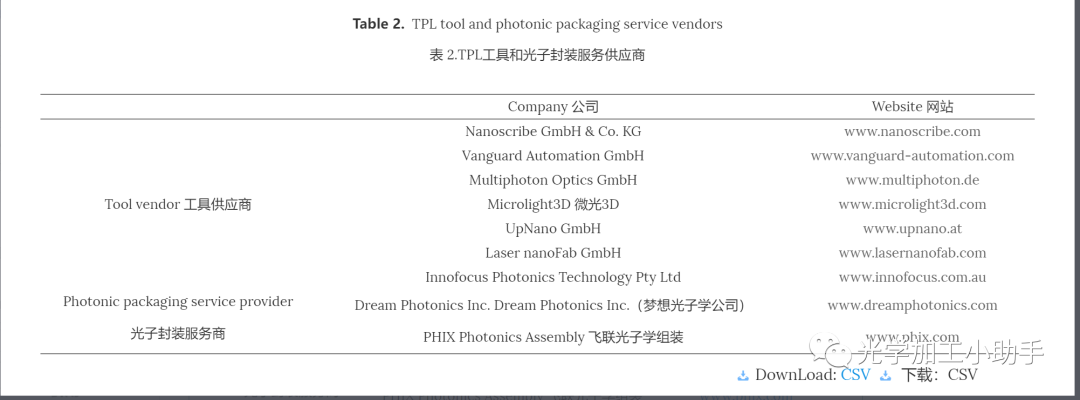

除了上述通用 TPL 系统外,Vanguard Automation GmbH 还开发了针对光子封装应用的高度自动化的 TPL 工具。除了TPL打印外,这些系统还可以执行光刻胶的自动点胶,裸露结构的开发,并使用最先进的机器视觉工具具有自动界面检测功能。

Vanguard Automation GmbH(德国)、Dream Photonics(加拿大)和 PhiX(荷兰)等多家公司和封装公司提供定制 TPL 制造服务。对于多芯片组件中的 PWB,必须在 PWB 连接的波导端部附近绘制预定义的对齐标记图案。芯片并排安装在载波模块上,波导端面相对。随后,可以使用PWB连接两个芯片上的波导。带有 V 型槽的安装座用于光纤到芯片 PWB 服务。除印刷电路和印刷电路板外,还提供基于客户定制设计的刻面贴装微光学透镜或反射器的制造服务。

未来趋势

尽管本综述中讨论的最新进展已将 TPL 牢固地定位为高性能和多功能的光子封装解决方案,但在 TPL 成为主流封装技术之前,还需要在多个领域进行创新,如下所述。

图9 基于TPL的光子封装的未来趋势。

Fabrication throughput 制造吞吐量

高产量是经济高效批量生产的关键。经典的点对点TPL曝光方案非常耗时,无法与传统封装技术相媲美。例如,每个光子引线键合都需要数十甚至数百秒来制造。相比之下,每次键合 ~ 0.1 s 是电线键合的典型值,这通常不被认为是一种高通量封装技术。已经提出了几种新的写入方案来提高 TPL 吞吐量。壳和脚手架书写方案,仅对壳进行精细雕刻,然后对核心进行快速粗略曝光,大大提高了TPL的吞吐量,同时保持了高分辨率的优势 142 。基于投影的光片曝光可用于逐层(图10b)而不是逐点(图10a)对复杂结构进行图案化,这可以将TPL吞吐量提高多达三个数量级 143,144 。多波束平行写入是另一种很有前途的方法(图10c)。 145-147 例如,由衍射光学元件产生的九个光束可用于并行制造具有亚微米特征尺寸 145 的大型周期性阵列。吞吐量瓶颈的另一种解决方案是使用 TPL 制造的母版作为模具进行纳米压印或压花以进行结构复制 117,118 。

图10 提高TPL通量的暴露策略。a 经典的逐点暴露方案。b 逐层暴露。c 多光束曝光。

光氧化树脂材料

光子封装应用需要具有改进的热机械性能和形状保真度的光刻胶。首先,聚合物在可靠性和与光子封装的兼容性方面仍然存在挑战。与PIC中常用的半导体和无机介电材料相比,许多聚合物由于热循环、湿热或紫外线照射而更容易发生化学降解。与无机材料相比,聚合物通常具有较大的热膨胀系数 (CTE),这会导致分层等机械故障。完全由无机材料制成的 3D 结构可以使用有机-无机光刻胶混合打印,然后进行煅烧(第 2.1 节);然而,煅烧步骤通常需要超过包装热预算的高温,并导致较大的形状变形。其次,聚合物基光刻胶在交联过程中通常表现出 3%-5% 的体积收缩,这会导致不可避免的形状变形。虽然可以使用预测技术(稍后讨论)对这种失真进行迭代校正或补偿,但减少收缩可以显著简化优化过程并缩短设计周期。最后,具有宽折射率范围的光刻胶可以显著扩展光子设计的可及自由度。掺杂高折射率纳米颗粒是提高树脂折射率的一种方法。改用含有较重元素(如硫)的光敏聚合物化学可能是扩展折射率范围 148 的另一种方法。

Design and modeling 设计和建模

由于TPL技术提供了巨大的几何自由度,这些复杂的3D微观结构的设计提出了另一个挑战。我们还注意到,与传统的自由曲面光学器件不同,传统的自由曲面光学器件通常使用光线追踪进行优化,而用TPL打印的微光学元件代表了射线光学与波动光学相遇的独特长度尺度范围。因此,能够以计算高效的方式处理自由曲面微光学的大参数集,同时考虑光的波动性质的新颖设计方法至关重要。第 3.2 节中概述的基于波前的设计方法就是一个示例。将新兴的逆向设计和优化算法与复杂 3D 结构的 TPL 制造相结合是未来研究 149 的另一个令人兴奋的领域。

TPL工艺建模是另一个重要的研究前沿,这有助于为工艺优化提供信息,并提高打印结构的形状保真度。此类模型可以建立在确定性多物理场仿真的基础上,例如在TPL制造或后续封装过程中 150 对温度和应力分布进行建模。在处理直接模拟难以实现的复杂场景时,数据驱动的机器学习是一种补充工具。其实施的例子包括提高TPL打印结构的几何顺应性,实现自动化结构 151 质量量化 151 ,以及开发树脂材料 150 本构关系的预测模型。利用物理信息模型可以进一步深入了解机器学习技术,并将其应用扩展到 TPL 工艺设计和质量控制。

3-D 几何表征

三维结构几何形状的准确和高通量表征是基于TPL的光子器件制造的一个重要但尚未解决的挑战。体自由曲面的常规表征方法,如白光干涉测量法,很难适应微尺度结构。轮廓测量或原子力显微镜 (AFM) 等微尺度表面计量技术不适用于具有陡坡的表面或未在平面基板上制造的结构(例如,刻面附着微光学器件)。扫描电子显微镜 (SEM) 在自动 3D 几何重建算法的辅助下,为 TPL 制造结构的高通量表征提供了潜在的解决方案。其他先进的3-D计量表征方法,例如X射线显微断层扫描 152 ,也对此目的具有重要意义。

Conclusions 结论

由于TPL能够按需进行高分辨率的3D结构制造和精确放置,因此是缓解光子封装瓶颈的有前途的解决方案。TPL 已被用于演示具有极低光损耗、宽带操作和增强对准容差的光耦合接口。微机械自对准结构的 3D 打印有助于简化光子组装是 TPL 可以发挥关键作用的另一个领域。随着社区见证了光子学行业越来越多地采用 TPL,我们预计这一趋势将随着进一步的研发工作而加速,以提高 TPL 制造产量,同时扩大材料库以及设计和表征工具箱。