超越硅的低损耗“绝缘体上”集成光子平台的进展,如薄膜LiNbO3、LiTaO3、GaP和BaTiO3,已展示出在广泛应用领域的巨大潜力,得益于它们独特的电光或非线性光学特性。这些进展催生了从低电压和高速调制器到参量放大器等新型设备。对于此类光子集成电路,低损耗的SiO2包层层是一个关键组成部分,它作为波导的钝化层并且使得高效的光纤到芯片的耦合成为可能。然而,许多新型铁电或III-V“绝缘体上”平台对加工温度的容忍度较低,这使得无法使用高温退火去去除氢气,而氢是普通化学气相沉积SiO2固有的常见杂质,它会在近红外区域引起显著的光学损耗。在此,我们解决了低损耗晶圆级制造的二氧化硅包层与低加工温度之间的矛盾。受到光纤制造启发,我们提出了一种在低温(300°C)下通过电感耦合等离子体增强化学气相沉积(ICPCVD)使用SiCl4和O2作为前驱体沉积的无氢低损耗SiO2包层。通过将含氢硅前驱体(如硅烷SiH4)替换为四氯化硅SiCl4,沉积的薄膜本身不含残余氢。这种低加工温度与“绝缘体上”平台以及CMOS电子集成电路兼容。我们展示了一个涵盖1260 nm至1625 nm的广泛低损耗窗口,且在1550 nm处的波导损耗小于2.5 dB/m,与1200°C退火的薄膜相当。我们的SiCl4工艺为所有新兴的“绝缘体上”光子平台提供了一种关键的未来包层,具有低成本、可扩展的制造能力,并且直接兼容代工厂。

#0:10mm-10mmsto衬底-bto薄膜(300nm厚度可定制)

#1:sto外延片

2寸 外延 sto 2-20nm(可定制)- 2um Sio2(可定制) -Si(可定制)

#2:a向 bto外延片

2寸 外延 a-向 bto(300nm或者500nm,或者定制)-sto 8nm(可定制)- 2um Sio2(可定制) -Si(可定制)

#3:C向 bto外延片

2寸 外延 c-向 bto(150nm或者300nm,或者定制)-sto 8nm(可定制)- 2um Sio2(可定制) -Si(可定制)

#离子注入铒代工

#6寸DUV步进式光刻代工,最小线宽180nm,超高性价比,可以只曝光

#快速氮化硅硅光铌酸锂流片 #高性价比 #低成本

#提供8寸 8umSiO2热氧片

室温低损伤@GCIB抛光代工@束斑小(4-5mm)更均匀

#降低硬质材料化合物晶圆等绝大多数材料的表面粗糙度,比如金刚石 ,磷化铟,砷化镓,碳化硅

#提高复合衬底和镀膜膜层的器件层膜厚均匀性,

比如SOI LNOI LTOI SICOI 等 SMARTCUT得到的薄膜

或者镀膜所得到的膜层 ,比如镀了一层氮化硅,但是由于是cvd镀膜所得到的,表面的膜厚精度很差,粗糙度很差,可以通过粗糙度初步降低粗糙度,然后通过GCIB团簇离子束抛光来修整整面的膜厚均匀性 到0.5%以下举例:

未经过Trimming 工艺的 6寸LN/LTOI晶圆 数据:

Range:100-200A

经过Trimming 工艺的 6寸LN/LTOI晶圆 数据:

Range:60A以内

SOI晶圆:--220nm薄膜/ 3um厚膜-3umSIO2-675umALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺

SINOI晶圆--超低损耗氮化硅薄膜晶圆,210nm-300nm-400nm-800nm

SICOI晶圆;新型量子光学平台500nm-700nm-1um

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶300600

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

流片: 6寸 氮化硅 铌酸锂 硅光 超高性价比流片, 1个BLOCK的价格买一整片晶圆

划重点--全国产-超高性价比-6 寸硅光-氮化硅-铌酸锂流片白皮书

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束光刻等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

文章名:“”Hydrogen-free low-temperature silica for next generation integrated photonics“”作者:Zheru Qiu1,2,† , Zihan Li1,2,† , Rui Ning Wang1,2,3 , Xinru Ji1,2 , Marta Divall1,2 , Anat Siddharth1,2 , Tobias J. Kippenberg1,2,∗ 单位:1Swiss Federal Institute of Technology Lausanne (EPFL), CH-1015 Lausanne, Switzerland 2Center for Quantum Science and Engineering, EPFL, CH-1015 Lausanne, Switzerland 3Present Address: Luxtelligence SA, CH-1015, Lausanne, SwitzerlandI. 引言

基于薄膜“绝缘体上”晶体材料的低损耗集成光子平台,如铌酸锂(LiNbO3)[1]、钽酸锂(LiTaO3)[2]和钛酸钡(BaTiO3)[3],提供了前所未有的功能,启用了诸如灵活的电光调谐[4]和高效的非线性波长转换[5]等关键应用。材料如GaP[6]、AlGaAs[7]和Ta2O5 on insulator[8, 9]也因其强大的克尔非线性而具有吸引力。然而,这些平台对高温的容忍度较低,基本上限制在800°C以下。低温沉积低近红外损耗的SiO2薄膜用于必要的波导钝化是一个众所周知的挑战,因为沉积前驱体中的氢杂质(图1(b))。通常需要数小时高于1000°C的退火才能获得低损耗薄膜。在此,我们提出了一种新型的300°C等离子体增强化学气相沉积工艺,通过SiCl4前驱体实现低损耗无氢SiO2。我们消除了OH吸收并降低了1260 nm到1620 nm波段的损耗,从而使当今低损耗集成光子平台的全部能力得以发挥。

新材料的使用带来了新的功能,但也要求低温制造工艺(图1(c))。常见的薄膜LiNbO3和LiTaO3“绝缘体上”晶圆由离子切片的薄膜和硅基板组成,薄膜和基板之间的热膨胀系数不匹配限制了最大温度,通常在约700°C之前会出现薄膜脱层或开裂[10]。许多先进的铁电材料具有低居里温度——LiTaO3约为685°C[11]——进一步限制了可耐受的加热温度。许多III-V材料也不耐高温,因为它们在超出生长温度后会分解[12, 13]。当Ta2O5的非晶体重新结晶温度超过650°C时,也会增加波导散射损耗[14]。类似地,掺铒硅氮化物波导在高功率、高密度芯片内放大方面具有良好前景[15]。高掺杂的Si3N4活性介质提供了优异的增益和输出功率,但在经过大量退火后容易出现铒簇聚和性能退化[16],同样需要低温低损耗的包层。

另一方面,现代低损耗光子集成电路需要包层作为波导的钝化层,以保护波导并允许进一步集成。二氧化硅(SiO2)是广泛使用的包层材料,因其低折射率和适当的化学性质。在常用的SiO2化学气相沉积工艺中,像SiH4、SiH2Cl2和Si(OC2H5)4(TEOS)等气态硅前驱体都含有氢,因此会导致氢杂质被困在沉积的薄膜中。由于氢气与OH键的振动过量,氢杂质会在近红外区域引起显著的光学损耗(图1(b)),这种损耗表现为大约1380 nm处的强吸收峰,并向更长波长延伸[17, 18]。

这种臭名昭著的吸收只能通过在非常高的温度下退火(通常超过1000°C)来去除[19],但这会破坏LiNbO3波导[20]。此外,氢的去除是一个扩散控制过程,意味着所需时间会随着薄膜厚度的增加而指数增长,对于几微米的SiO2,可能需要数十小时。

在文献中,替代天然氢为氘被证明可以减少1380 nm处的OH吸收[21, 22]。然而,由于氘的低丰度(0.016%)及其需要的能量密集型同位素分离过程,氘是昂贵的。由于同位素分离不完全,残余的OH吸收和偏移的OD吸收也可能阻碍宽带应用,如频率梳生成[23]、参量放大和光学计算[24]。

在硅光纤制造领域的先驱者们也曾遭遇OH吸收问题,后来通过发明光纤预制棒制备工艺,如改进的化学气相沉积(MCVD)[25]和等离子体化学气相沉积(PCVD)[26]工艺解决了这个问题。在这些工艺中,SiCl4作为硅的前驱体,在强烈加热的管内被氧化。由于整个过程不涉及氢,因此消除了氢污染的根本原因。

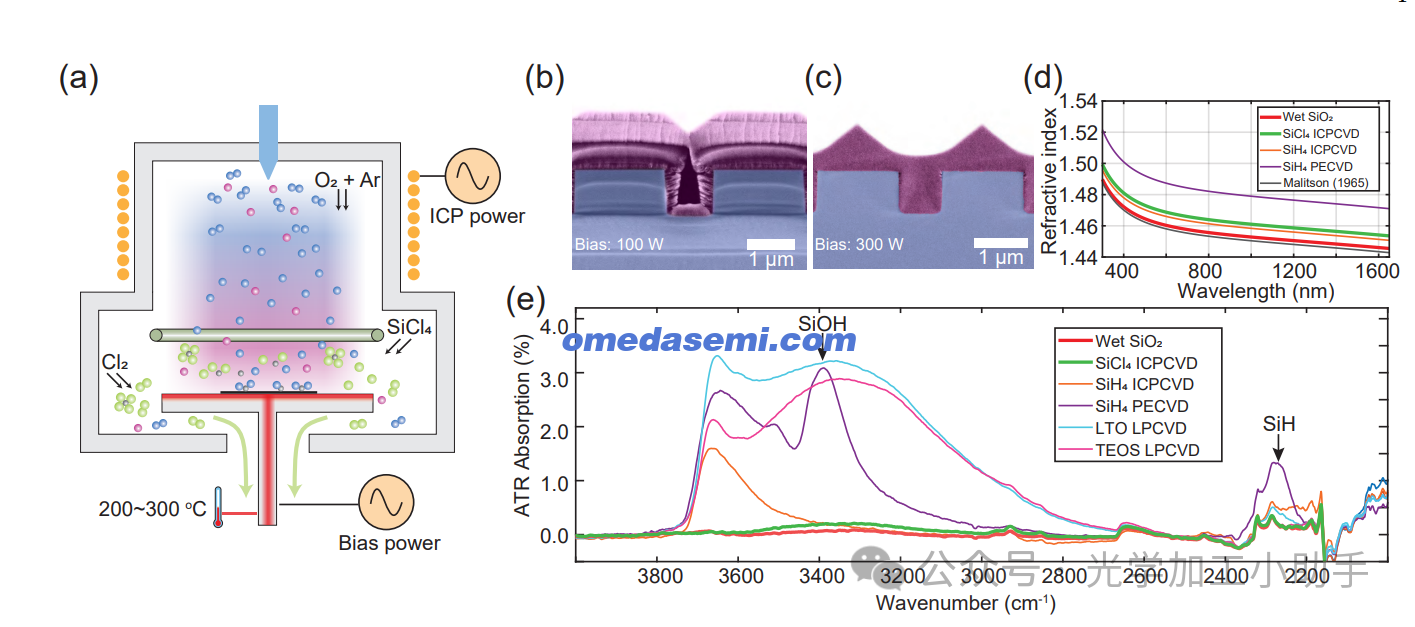

在此,我们提出了一种受MCVD和PCVD启发的电感耦合等离子体增强化学气相沉积(ICPCVD)工艺。在此过程中,低损耗、无氢吸收的SiO2在低温(<300°C)下直接沉积,使用SiCl4作为硅前驱体,O2作为氧化剂(图2(a))。这两种前驱体都不含氢的同位素,从而提供了一种以低成本生产完全无氢SiO2薄膜的途径。消除OH吸收不仅减少了在技术上重要的S和C通信波段的损耗,还使得在涵盖整个1260 nm至1620 nm光谱的非常宽低损耗窗口内操作成为可能。该沉积过程在低至300°C的温度下进行,兼容CMOS设备[27]和各种集成光子平台,包括“绝缘体上”的LiNbO3。我们相信这一进展可以成为制造现代低损耗光子集成电路的一个重要部分,满足材料特性固有的严格加工温度要求。

II. 基于SiCl4的SiO2沉积工艺

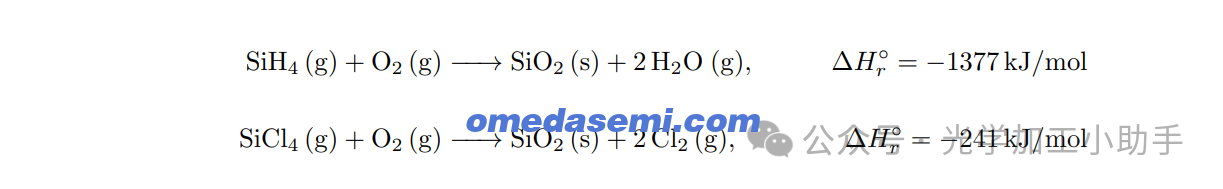

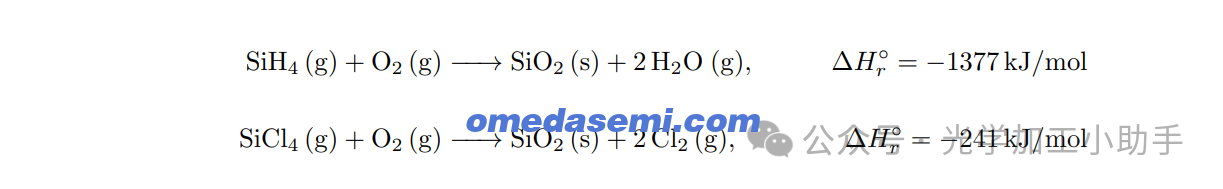

SiCl4作为一种具有高蒸气压的硅化合物,已广泛应用于硅光纤预制棒的制造中。它已被用于生产成千上万公里的电信级低损耗光纤,支持从数据中心到家庭的互联网连接。然而,在集成光子应用中用SiCl4替代含氢前驱体并非易事。尽管SiCl4分子的分子结构与常用的低温沉积硅前驱体SiH4相似,但SiCl4氧化为SiO2在热力学上要困难得多。SiCl4氧化反应的焓变(∆Hr),即在常压下每单位SiO2沉积所产生的热量,在室温下仅为SiH4的17.5%[28](见补充资料)。

在用于光纤预制棒的MCVD和PCVD工艺中,SiCl4蒸气与O2的混合物被加热到超过1150°C以进行气相氧化。这一高反应温度违背了使用无氢前驱体的目的。为了克服高温要求,本研究采用了电感耦合射频等离子体(ICP)反应器,在该反应器中,高密度等离子体使反应能够在更低温度下进行。ICP反应器中的更高等离子体密度和电子温度[30]可以促进SiCl4分子的解离,并加速SiO2薄膜的形成。

因此,新的工艺在商业化的电感耦合等离子体化学气相沉积(ICPCVD)反应器(Oxford Instrument PlasmaPro 100,图2(a))中进行了演示,并安装了定制的SiCl4气体管线。沉积的典型条件为:大约30 sccm的SiCl4流量,40到80 sccm的O2流量,0到30 sccm的Ar流量,4到8 mTorr的总压力,300°C的台面温度,约2300 W的ICP源功率和100到400 W的电容耦合射频(RF)功率(偏压功率)。在这些条件下,可以实现超过40 nm/min的非常高的沉积速率。由于沉积的薄膜仅具有约-250 MPa的适中压缩应力,因此可以沉积超过10 μm厚的层而不发生开裂。除了制造薄膜的挑战外,作为波导的包层,还要求填充高纵横比结构时必须无空隙[31]。离子轰击导致沉积膜的同时溅射,减缓了沉积速度,但改善了沉积膜的步进覆盖性以及填充高纵横比结构的能力(图2(b)、(c))[30]。通过调整施加到反应器上的偏压RF功率,可以控制溅射速率。对于波导的包层,可以应用两步沉积工艺,一步使用较高的偏压功率以加强离子轰击,另一步使用较低功率以提高沉积速率。

III. 沉积薄膜的物理表征

我们使用衰减全反射傅里叶变换红外光谱仪(FTIR,PelkinElmer Spectrum 3,钻石UATR)对沉积薄膜的红外吸收(图2(e))进行了表征,并与不同方法生产的SiO2进行比较(参见方法)。使用SiH4前驱体在基础平行板PECVD工具中沉积的SiO2薄膜显示出SiO – H键和Si – H的强吸收特征。未经退火的LPCVD LTO和TEOS薄膜也表现出在3200到3700 cm−1之间的宽而强的SiO – H吸收峰。与其他样品相比,SiH4基ICPCVD样品显示出较低的吸收峰和吸收峰宽度,但SiO – H吸收峰仍然明显。正如预期的那样,SiCl4基ICPCVD薄膜的吸收几乎与湿法硅氧化物参考样品相同,没有明显的氢吸收峰。

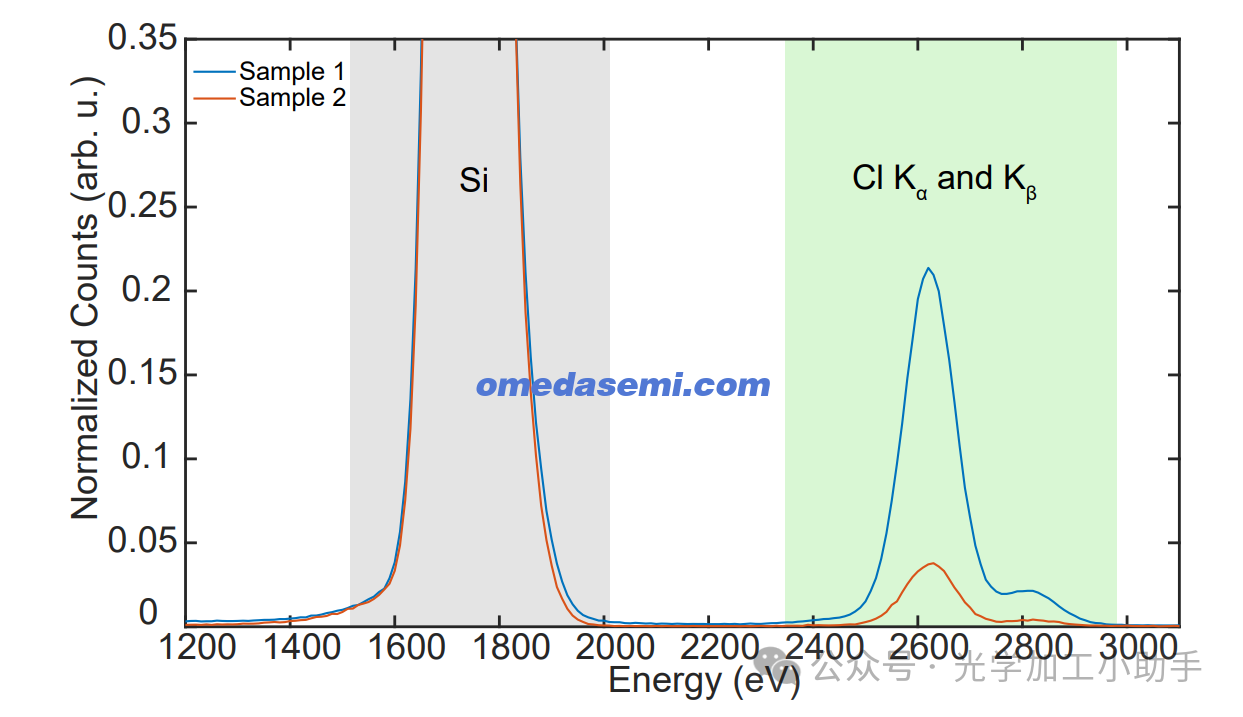

X射线荧光光谱表明,沉积薄膜中含有残余氯。虽然沉积的SiO2中过量的氯含量会使薄膜不稳定并使其吸湿,但我们发现如果在沉积过程中施加较高的偏压RF功率,得到的薄膜则不吸湿。包层共振腔的光学损耗在实验室条件下储存超过三个月时保持稳定。SiO2中剩余的氯还导致与热SiO2相比折射率略微增加(在632.8 nm处为0.01)(图2(d))。原子力显微镜表征显示,经过1.8 μm沉积后的薄膜顶部表面平滑,根均方根粗糙度小于0.25 nm。这种平滑的表面可以降低散射损耗,并且对通过直接键合进行进一步的异质集成至关重要。

IV. 光学损耗和应用

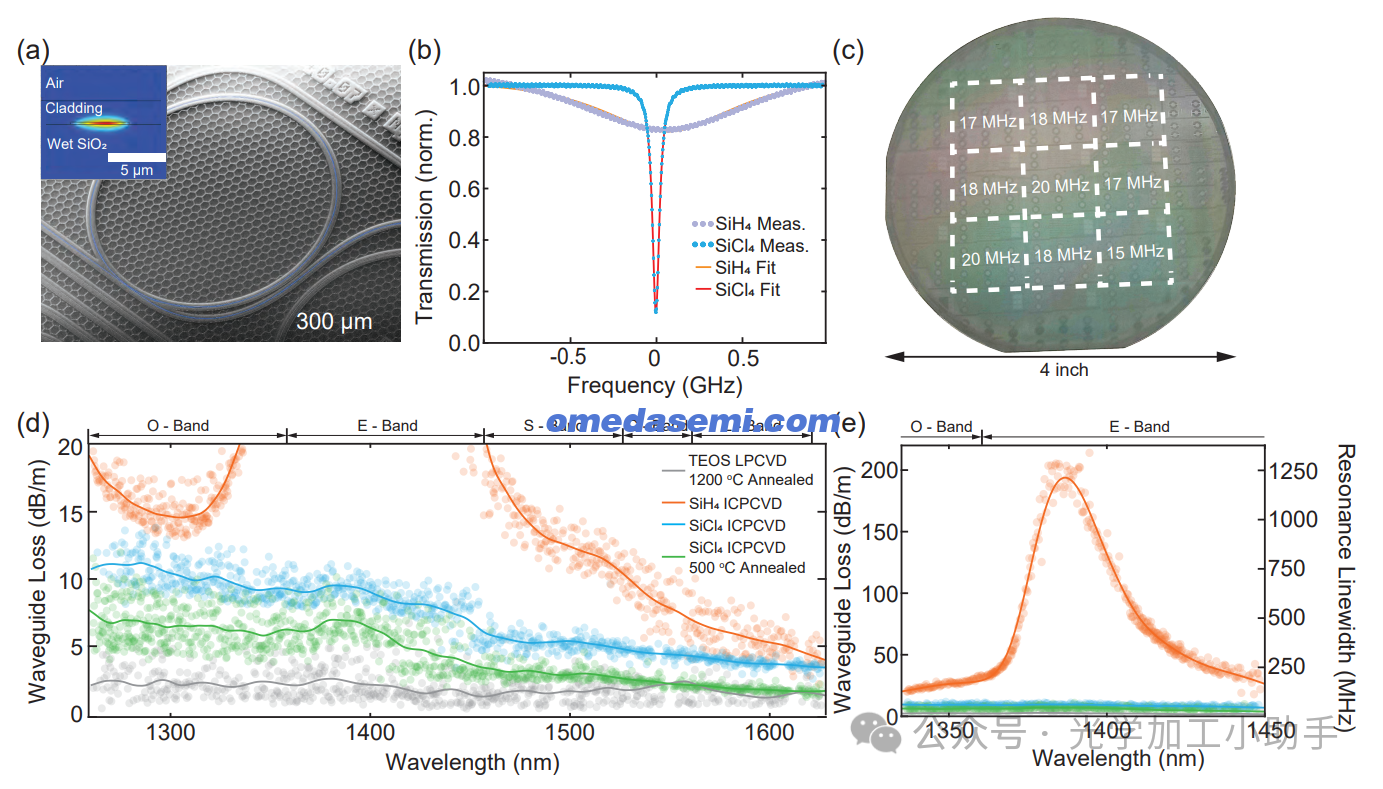

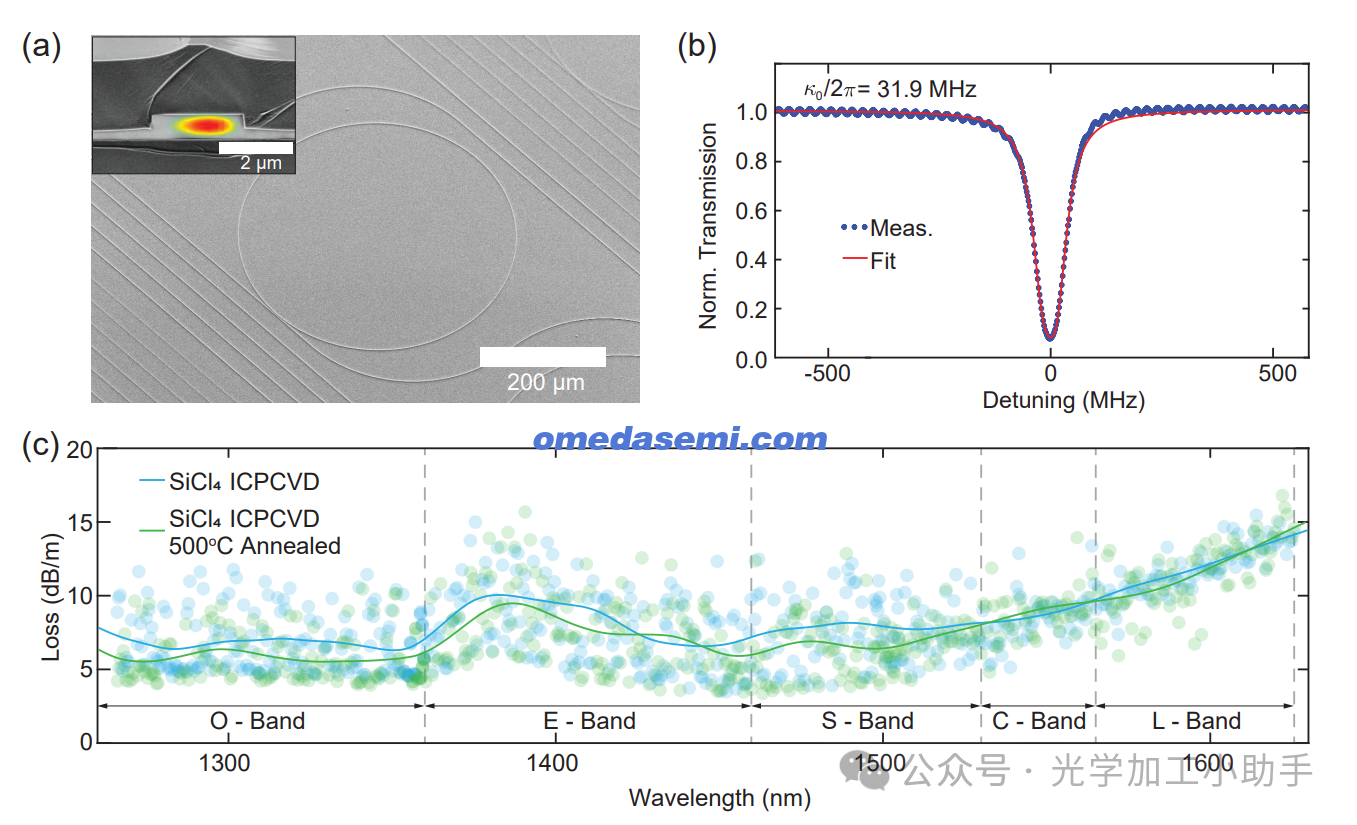

为了评估SiO2包层薄膜的材料损耗,我们将其沉积在Si3N4环形谐振腔的顶部作为包层,并与采用已建立工艺制造的谐振腔进行比较,测量共振线宽[32](参见方法)。包层谐振腔的共振线宽通过自制的光学矢量网络分析仪[33]进行表征,并从测得的内在线宽计算波导光学损耗(图3(b))。我们使用低约束的Si3N4环形谐振腔200 nm×5 µm波导横截面和50 GHz自由光谱范围(FSR)。对于基本的横向电模式(TE00),大约23%的总光强分布在顶部包层中(图3(a)),使得该设备非常适合用于检测沉积包层引起的附加损耗。我们使用基于SiCl4的工艺在波导顶部沉积了约1.85 µm的SiO2。为进行对比,来自同一晶圆的另一个样品在相同工具中使用SiH4基ICPCVD包裹了1.77 µm的SiO2(参见方法)。

图2. 基于SiCl4的ICPCVD低温沉积高质量SiO2薄膜。(a) ICPCVD反应器用于沉积过程的示意图。(b),(c) 沉积在1 μm深硅沟槽上的SiO2的虚彩色横截面SEM图,沟槽纵横比约为1:1,分别使用150 W和430 W的偏压功率沉积。(d) 不同SiO2薄膜的折射率,通过椭圆偏振测量与[29]的数据进行比较。(e) 由SiCl4 ICPCVD沉积的SiO2薄膜的傅里叶变换红外(FTIR)吸收光谱,与其他方法创建的薄膜进行比较。

图3. 基于SiCl4的SiO2包层的光学损耗表征。(a) 扫描电子显微镜(SEM)图,显示沉积在低约束Si3N4波导谐振腔上的SiO2包层。插图:包层Si3N4谐振腔中的模拟模式场分布。(b) 比较由SiCl4基SiO2和SiH4基SiO2包裹的谐振腔在OH吸收峰附近的典型共振线宽。SiCl4和SiH4的中心频率分别为216.88 THz和216.77 THz。(c) 包层4英寸晶圆(D143_01)上不同步进区域周围1550 nm处的中值内在线宽图。(d) 包层使用退火LPCVD SiO2、SiH4基ICPCVD和SiCl4基ICPCVD的谐振腔的波导损耗与频率的关系。光通信波长带在坐标轴上标出。(e) 接近1380 nm OH吸收峰处的谐振腔波导损耗。

图4. 基于SiCl4的SiO2包层在薄膜LiNbO3器件上的应用。(a) 制备的LiNbO3波导环形谐振腔在包层沉积前的SEM图。插图:包层LiNbO3波导环形谐振腔的横截面SEM图,叠加了模拟模式场。(b) 制备的谐振腔在193.06 THz处的典型共振,洛伦兹拟合显示31.9 MHz的内在线宽。(c) 包层器件的宽带波导损耗表征,分别为沉积后(300°C)和退火后(500°C)。

作为光学损耗评估的参考,另一个Si3N4器件晶圆使用成熟的LPCVD氧化物工艺进行包层。堆叠层由1 µm的氧化物(使用TEOS前驱体沉积)和2 µm的氧化物(使用SiH4前驱体的标准低温氧化物(LTO)工艺沉积)组成。该参考晶圆在TEOS和LTO沉积后在1200°C下退火11小时,以完全去除氢杂质并密实薄膜。尽管基线LPCVD包层工艺已知能产生非常低的材料损耗,但TEOS基沉积的高温和广泛的退火过程严重限制了它与先进材料和其他工艺步骤的兼容性。

图3(d),(e)显示了包层波导的损耗光谱。使用SiH4和O2沉积的ICPCVD薄膜的波导在1380 nm处显示出200 dB/m的吸收峰,而使用SiCl4基薄膜的波导则未能显现出氢吸收峰。保守地考虑到较薄的ICPCVD薄膜的较高散射损耗,估计沉积后的SiCl4基SiO2薄膜的材料损耗在1550 nm处比高温LPCVD工艺高<9 dB m−1。在整个表征范围1260 nm至1625 nm内,测得的波导损耗较低,受可调激光器的限制。短波长处的较高损耗可能归因于包层波导顶部表面的散射损耗或沉积薄膜中的缺陷。

我们还注意到,包层Si3N4波导在1550 nm到1620 nm的损耗可以通过500°C退火1小时进一步减少至<2.5 dB m−1,这不会对使用高温LPCVD包层的器件产生可测量的额外光学损耗。这种损耗减少可能部分是由于由于沉积过程中等离子体放电产生的强紫外光导致的Si3N4损伤修复[34]。

为了展示新型ICPCVD工艺与LiNbO3绝缘体上(LNOI)平台的兼容性,我们使用SiO2薄膜对薄膜LiNbO3光子集成电路晶圆进行了包层并评估了光学损耗。我们使用了一块商用的Z切LNOI晶圆(NanoLN),其中LiNbO3厚度为600 nm,埋藏SiO2厚度为4.7 µm,并使用钻石类碳硬掩模进行刻蚀[35]。我们刻蚀了400 nm的LiNbO3作为脊波导,并保留了200 nm的薄层(图4(a))。然后,我们沉积了1.7 µm的SiCl4基SiO2薄膜,并表征了80 GHz FSR赛道型谐振器的共振线宽,以推导波导损耗(图4(b))。包层波导的损耗与先前报告中未包层的器件相当[35]。该样品随后在500°C下在氧气中退火1小时,测得的光学损耗略有下降(图4(c))。

V. 总结

总之,我们的工作展示了一种新型的ICPCVD工艺,允许低温沉积光学级SiO2包层薄膜,具有在1260 nm到1625 nm范围内非常低的近红外损耗,覆盖了整个电信S、C和O波段而没有间隙。我们的工艺已在商用工具上得到验证,并且完全兼容代工厂。作为制造工艺中的关键构建块,我们相信这项工作可以释放今天低损耗集成光子平台的全部潜力,特别是在如LiNbO3绝缘体上、掺铒Si3N4和III-V族半导体光子集成电路等具有低热预算要求的领域。

方法

Si3N4环形谐振腔的制造:

谐振腔通过在具有>7.2 µm湿氧化层的硅晶圆上沉积200 nm化学计量Si3N4来制造。Si3N4波导通过深紫外光刻(ASML PAS5500/350C,JSR M108Y,Brewer DUV42P)和氟化学反应离子刻蚀直接定义。器件在包层沉积之前在N2气氛中1200°C退火11小时。

SiO2薄膜的沉积条件:

SiCl4基ICPCVD(Run 108): Oxford Instruments PlasmaPro 100,50 sccm O2,10 sccm Ar,30 sccm SiCl4,5 mTorr,2000 W ICP RF功率(2 MHz),250 W偏压功率(13.56 MHz),1980秒。我们的经验表明,为了获得具有低光学损耗和低氟化氢酸腐蚀速率的高质量薄膜,需要高于400W的ICP功率。

SiH4基ICPCVD(Run 127): Oxford Instruments PlasmaPro 100(与SiCl4基样品使用相同的设备),沉积步骤1:33 sccm O2,30 sccm Ar,24 sccm SiH4,2 mTorr,2000 W ICP RF功率,250 W偏压功率,420秒;沉积步骤2:17 sccm O2,15 sccm Ar,12 sccm SiH4,1 mTorr,2000 W ICP RF功率,350 W偏压功率,900秒;沉积步骤3:与步骤2相同,但偏压功率为250 W,1410秒。

SiH4基PECVD: Oxford Instruments PlasmaLab 100,300°C,1 Torr,400 sccm 2%SiH4/Ar,710 sccm N2O,20 W电容耦合RF(13.56 MHz)功率。

残余氢气污染的缓解:

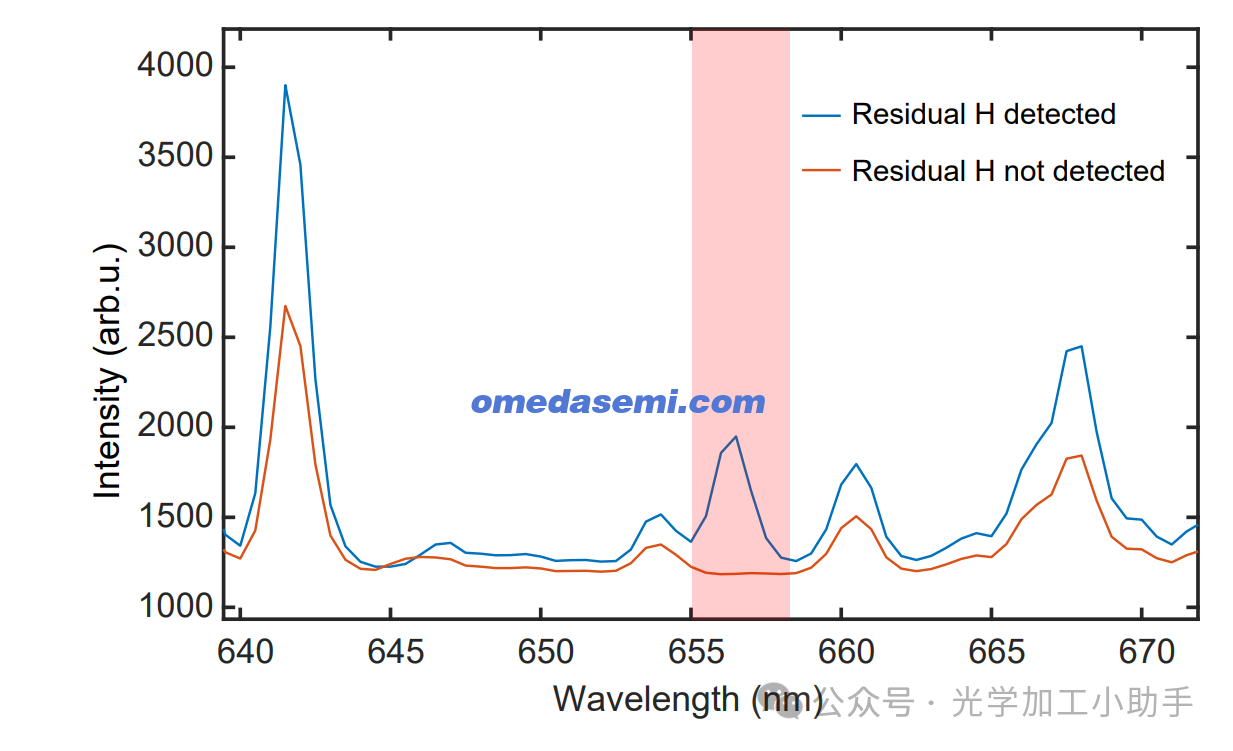

我们注意到,来自先前氢气沉积或晶圆加载到反应器时的水气的残余气体,可能导致沉积薄膜中的氢污染并提高OH吸收。由于该系统是为半导体加工需求设计的,沉积腔室没有高真空设备,几乎无法抽至<10−7 Torr。残留氢气和水气——真空系统中最常见的残余气体——将不可避免地留在腔室中。因此,需要通过虚拟工艺仔细调整腔室,并在沉积前完全脱水基板,以最小化残余氢气的量。质量谱残余气体分析仪是评估高真空系统中残余气体的最终仪器,但由于技术限制,它与我们的沉积工具不兼容。一个经济的替代方法是在工艺腔室中启动氩等离子体,并通过光学光谱仪监测激发氢原子的656 nm光谱发射进行原位原子发射光谱(见补充材料)。如果用光谱仪检测到氢,则可能需要进一步的沉积条件调整和脱气处理。实验发现,增大SiCl4与O2气体流量比对减少残余氢气污染也有帮助。

补充信息:下一代集成光子学用无氢低温硅光材料

目录

氧化反应的热力学分析细节 1

残余氢检测的光学发射光谱分析细节 1

沉积薄膜的X射线荧光光谱分析 1

补充说明 1. 氧化反应的热力学分析细节

化学反应的热力学趋势的完整描述是通过反应吉布斯自由能变化 ∆G = ∆H − T ∆S 在指定温度下给出的。我们并不是在标准条件下进行沉积,而是在较高的温度和较低的压力下进行,以下是使用标准反应焓变来描述趋势的理由,方便起见。需要注意的是,无论是SiCl4还是SiH4的氧化反应都不会改变气相中的分子数,因此∆G主要由反应焓 ∆H 的变化主导,因为T ∆S项显著小于 ∆H。根据参考文献[1]中的标准热力学性质表,这一点得到了进一步确认,其中为每摩尔SiH4给出的 ∆S° = 9.3 J/mol/K,为每摩尔SiCl4给出的 ∆S° = −48.2 J/mol/K。这些 ∆S 项在273 K至573 K的温度范围内贡献小于35 kJ/mol,相比之下,∆H的1136 kJ/mol差异可以忽略不计。关于 ∆H 与温度的关系, ∂H/∂T = Cp,其中Cp为常压下的比热容。根据参考文献[1]中的数据,Cp的贡献也是可以忽略的。

补充说明 2. 残余氢检测的光学发射光谱分析细节

为了表征腔室中的残余氢气体,我们在3 mTorr、2000 W ICP功率和30 sccm氩气流量的条件下启动了氩等离子体放电。腔室通过侧窗(在RF屏蔽网和紫外滤光片之后)监测,使用光纤耦合的高通量光学光谱仪进行测量。图S1显示了在两种典型条件下的发射光谱,其中分别检测到和未检测到残余氢气。

补充说明 3. 沉积薄膜的X射线荧光光谱分析

我们使用X射线荧光光谱(XRF)表征了沉积的SiO2薄膜。尽管由于缺乏标准样品,我们无法量化薄膜的元素组成,但我们比较了在不同条件下沉积的薄膜中的氯含量。X射线计数率通过光学反射计测量的薄膜厚度和来自基板的硅计数率进行了归一化。样品1是在10 mTorr、30 sccm SiCl4、50 sccm O2、0 sccm Ar、100 W RF偏压、2000 W ICP功率和300°C的条件下沉积的(Run 95)。样品2是在6 mTorr、30 sccm SiCl4、50 sccm O2、10 sccm Ar、350 W RF偏压、2000 W ICP功率和300°C的条件下沉积的(Run 103)。如图S2所示,样品1的氯含量是样品2的5.7倍,这可能归因于反应器中较高的SiCl4浓度。样品1在长期存储中不稳定,而样品2则稳定。

图S1. 光学发射光谱。

在接近656 nm氢发射线附近测得的光学发射光谱。

图S2. X射线荧光光谱。

在两种不同条件下沉积在硅基板上的两个SiO2样品的光谱。