#先进制程 #团簇离子束抛光 #东京电子 #TEL_Ultra_Trim #Epion #22nm线宽 #FInFet

N.M. Russella*, V. Gizzoa, J.D. LaRosea, B.D. Pfeifera, R. Dasakab, L. Economikosb, R. Wiseb

aTEL Epion Inc, TEL Technology Center America LLC, 225 Fuller Rd. Ste. 214, Albany, NY 12203

bIBM Systems and Technology Group, Hopewell Junction, NY 12533

摘要

气体簇离子束(GCIB)刻蚀是一种技术,它具有多种优点,其中包括能够对特征高度均匀性进行先进的工艺控制,这对于16nm以下的FINFET性能变得越来越关键。GCIB可以在聚焦束中具有较高的局部刻蚀速率,结合位置特定处理(LSP)算法,可以对进入或下游的厚度均匀性进行高精度修正。该技术的应用包括RF滤波器设备的修整(目前已在生产中使用超过10年),以及为FINFET设备集成提供厚度控制的创新应用。本文描述了GCIB刻蚀技术及其LSP方法和能力。

关键词: 气体簇离子束,GCIB,位置特定处理,LSP

1. 引言

随着先进CMOS尺寸的持续缩小,对尺寸变异性控制的要求也在同步增加。对于多个技术节点,已采用使用跨晶圆可变光刻曝光的先进控制方法来帮助控制晶圆平面上的关键尺寸。直到22nm,垂直方向上最关键的尺寸已通过单次沉积或氧化步骤得到良好控制,但现在随着RMG和FINFET的出现,一些关键尺寸,如鳍高度和栅极高度,受到沉积、CMP和刻蚀步骤组合的影响,因此需要一种新的精确特征高度控制策略[1]。本文将讨论气体簇离子束技术(GCIB)在精确修正特征高度不均匀性问题中的应用,使用专有的LSP算法。

2. 实验

GCIB技术已经在其他文献中详细描述过[2],并且在商业化工具中得到应用,包括UltraTrimmerTM(在非半导体应用中如RF滤波器修整生产中使用超过10年)[3],以及nFusion 700TM(多个工具已交付300mm CMOS应用)。简而言之,气体分子簇通过高压气体混合物的绝热膨胀在喷嘴中凝聚形成。这些簇束通过电子源后被电子轰击电离,然后被加速至60KV,进入工艺室,在那里晶圆通过束流扫描。簇/表面的相互作用是独特的,因为大量的气体分子在皮秒级的时间尺度上与基板相互作用,每个簇具有较高的能量,但每个分子的能量只有几个电子伏特。当簇中含有氟化物物种(如NF3)时,由于挥发性副产物的形成,可以实现较高的局部刻蚀速率,这类似于反应离子刻蚀机制[4]。晶圆以精确控制的速度扫描,最高可达150 cm/s,并且可以通过LSP算法在晶圆的每一点上进行调节,以基于下载的图谱或集成计量选项精确控制局部刻蚀速率[3]。LSP的能力通过典型的栅极高度和沟槽深度控制应用中的数据进行展示。

3. 结果与讨论

3.1 GCIB 刻蚀特性

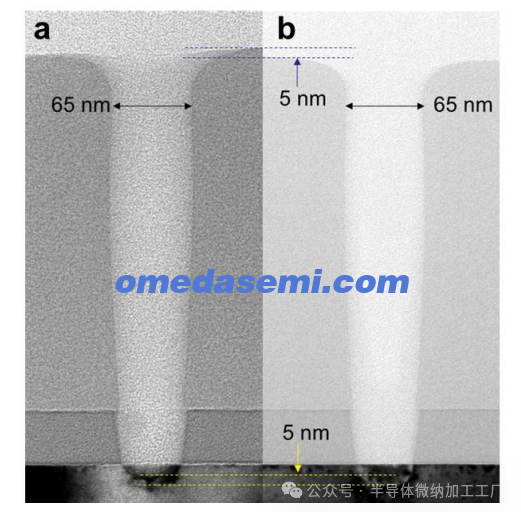

GCIB 刻蚀本质上具有各向异性,因为簇以准直束传递到晶圆上。图 1 显示了这一特性,其中接触孔的底部和顶部均被 NF3 GCIB 刻蚀至 5nm,而CD 尺寸没有增加,顶部轮廓也没有受到影响。这一特性使得 GCIB 适用于刻蚀接触孔的底部,或用于独立于 CD 尺寸调整特征高度。

图1. 65nm 5:1 长宽比接触孔:

(a) 原始状态,和 (b) 经过5nm NF3 GCIB刻蚀后的状态。

3.2 假栅极厚度控制示例

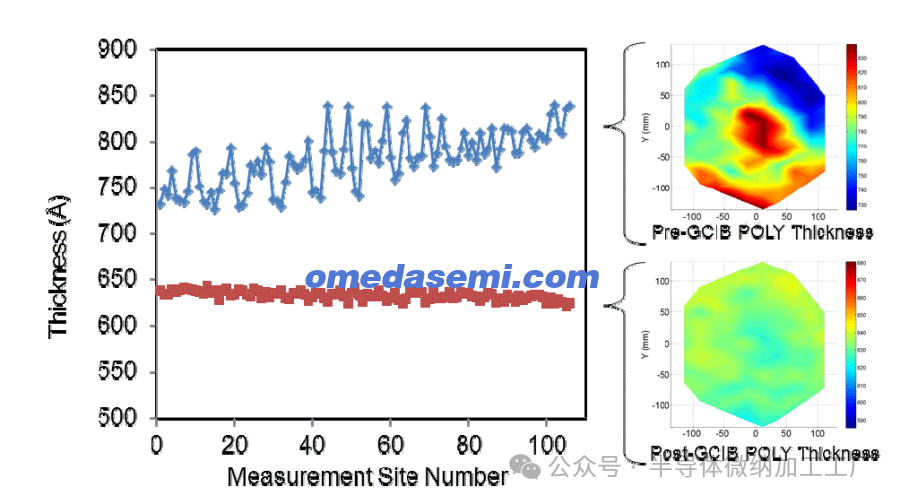

在FINFET RMG流程中,多个工艺步骤可能会导致多晶硅或非晶硅假栅极的厚度不均匀,这可能会对后续步骤的工艺控制以及设备的性能和良率产生负面影响。图2显示了这种不均匀性图谱的典型示例。在使用预GCIB输入图谱进行150Å LSP刻蚀后,均匀性提高了超过5倍,厚度范围从113Å减少到22Å,标准偏差从30Å减少到4.5Å。我们可以定义一个修正效率指标,作为范围减少量与平均刻蚀量的比例,在这个例子中,GCIB修正了目标刻蚀范围的61%。

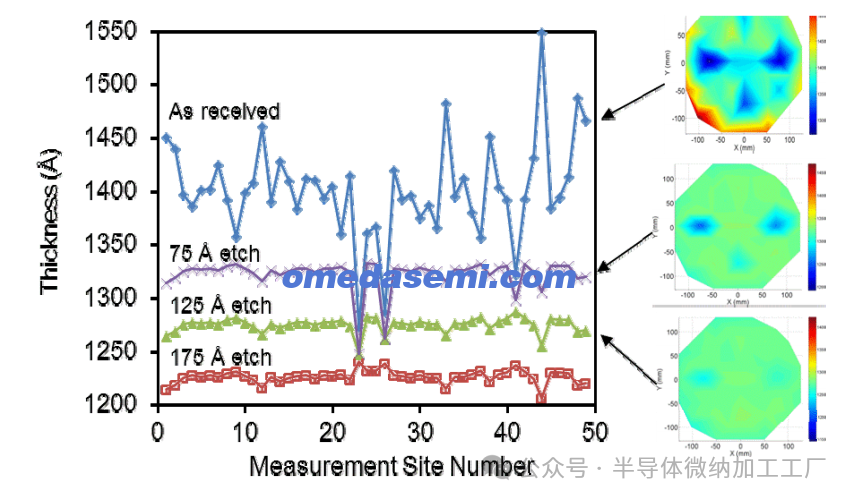

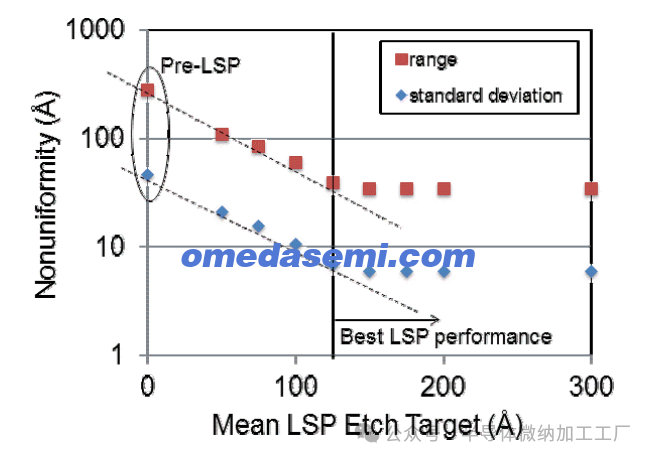

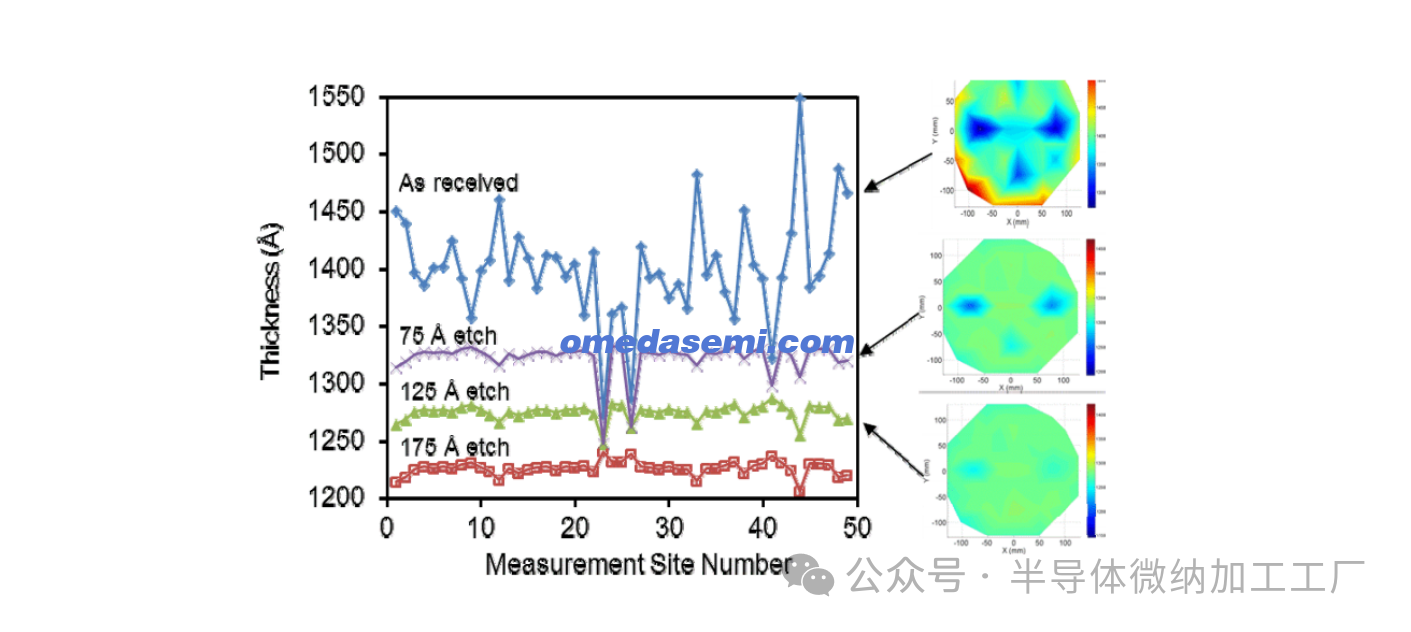

可以最小化刻蚀目标,以减少调整整体集成方案的需求。GCIB刻蚀目标能够减少的主要限制是,晶圆上的所有点都会收到一些最小的刻蚀量,通常对应最大扫描速度,因此晶圆上最薄的点会变得修正不足,如图3所示。在这个例子中,175Å的刻蚀量足以将276Å的初始范围减少到34Å(138%的修正效率)。当目标减少到125Å时,影响最小,范围仍减少到39Å(190%的效率),但是当刻蚀目标减少到75Å时,LSP修正的折衷开始显现,范围仅减少到84Å(尽管修正效率仍为256%)。这一趋势在图4中有所展示,显示随着刻蚀目标增加,范围和标准偏差呈指数级减少,直到达到125Å,进一步增加刻蚀目标则不再带来额外的益处。

图2. SE厚度测量进入GCIB时显示780Å的多晶硅,厚度范围为113Å,标准偏差为30Å。

经过使用该输入图谱进行150Å LSP刻蚀后,均匀性改善至22Å的范围和4.5Å的标准偏差。

图3. 进入的晶圆图谱显示276Å的范围,通过不同的厚度目标进行刻蚀,以展示LSP性能的折衷。

在175Å刻蚀目标下,范围减少至34Å;在125Å目标下,范围减少至39Å;在75Å刻蚀目标下,范围减少至84Å。

图4. 范围和标准偏差与刻蚀目标的关系,基于图3的数据。LSP性能和刻蚀目标的折衷发生在刻蚀目标低于修正表面所需的最小刻蚀量的阈值以下,在此案例中,约为125Å的平均刻蚀量,用于修正276Å的进入范围。

3.3 生产性能数据

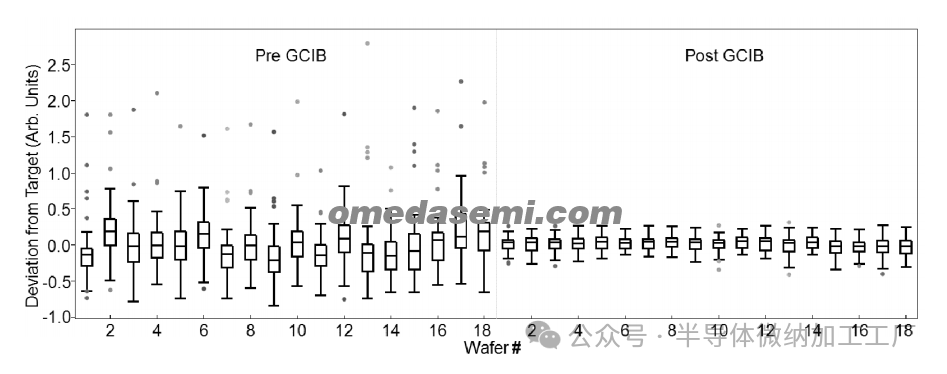

一个典型的GCIB刻蚀应用目前在完全自动化的300mm生产环境中运行,常规地将非均匀性范围减少5倍,标准偏差减少4倍,晶圆到晶圆的均匀性(厚度的3σ百分比)从4.2%减少到0.55%,如图5中的标准化数据所示。

图5. 在300mm生产环境中完全自动化LSP操作的标准化数据

3.4 数据采样对 LSP 输入的影响

对于未使用 nFusion 700 集成量测 (IM) 选项的 LSP 用户来说,一个值得关注的问题在于,这会对其独立量测工具加载生成 LSP 输入图谱的影响。我们曾遇到过一些情况,其中图案在晶圆之间具有高度可重复性,在这种情况下,可以使用单个图谱将相同的图案蚀刻到每个晶圆上。在其他情况下,传入的非均匀性可能因晶圆而异,在这种情况下,应该对每个晶圆进行测量。在中间情况下,如果图谱与所使用的上游工具相关,则可以使用 APC 策略为每个晶圆下载正确的图谱,而无需测量所有晶圆。

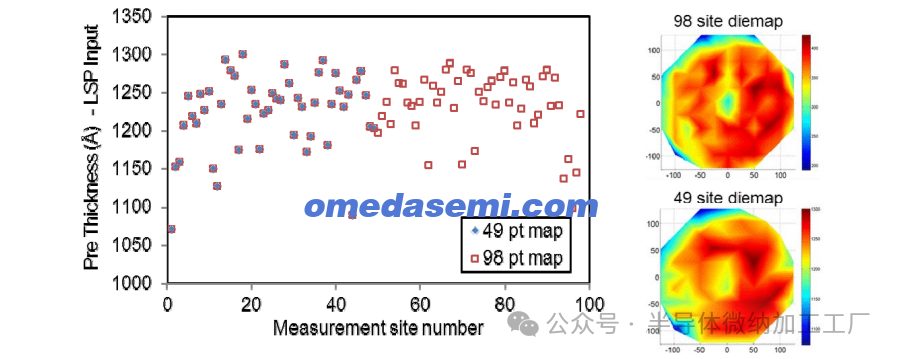

图6. 所有站点的98点LSP输入图和相同图的49点子集被用来探索计量采样计划对LSP性能的影响。

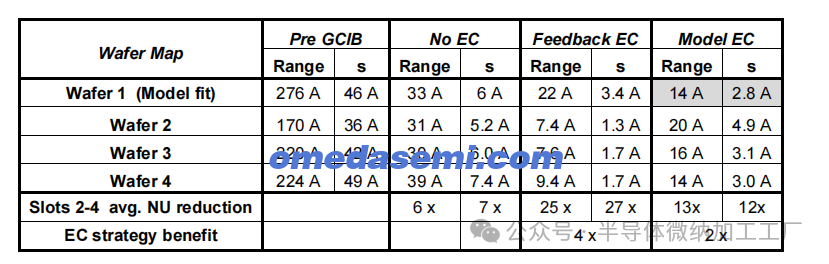

另一个计量工具能力的关注点是每个测量晶圆上采样的站点数量。我们已经执行了仅使用13个站点的LSP,这在均匀性校正较为简单的情况下可能是合适的,例如连续的穹顶或碟形状,但如果真正感兴趣的非均匀性模式具有更复杂的拓扑结构,并且有较高的空间频率的峰值和谷值,那么最佳的LSP结果需要使用足够密集的采样图来捕捉这些感兴趣的特征。图6展示了一个例子,其中比较了一个所有站点的98点晶圆图和这些数据的49点子集。前49个站点是相同的,从插图的等高线图可以看出,这些图的整体形状匹配得相当好。仔细观察时,可以清楚地看到,98点图中出现了几个峰值和谷值,而在49点图中这些特征要么被忽略,要么失真。输入图选择对LSP性能的影响在表1中有所展示。当使用相同图作为输入时,典型的LSP性能表现出大约4倍的非均匀性减少。然而,当使用49站点输入图,并通过所有站点的晶圆图来评估时,LSP性能在此情况下下降了2倍。这个影响的大小可能会根据图的复杂度有所不同,但通常使用尽可能多的点作为LSP输入是更安全的做法。

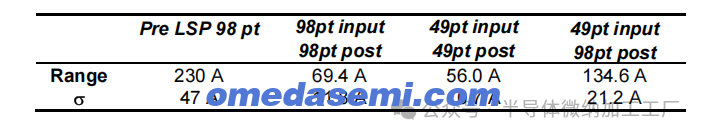

表1. 图6中输入LSP图的测量采样计划对非均匀性的影响。当输入图和后GCIB测量图匹配时,无论是98点图还是49点图,都能提供相当的LSP非均匀性改善。通过98站点图测量,明显可以看出49站点图缺少了一些未测量站点的信息,且LSP的非均匀性改善仅为全站点输入图的一半。

3.5 先进控制技术的应用

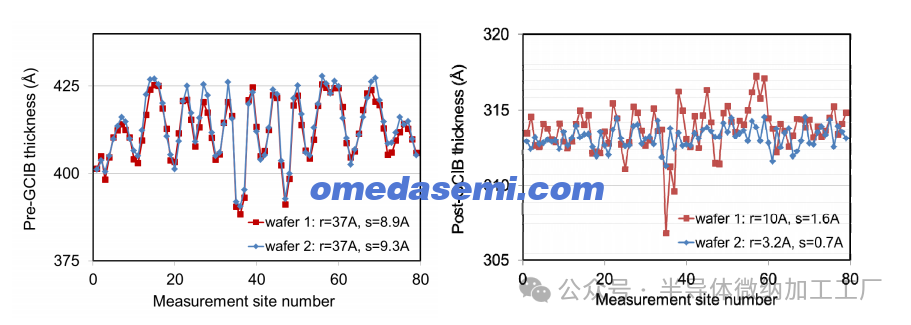

在另一个与特征深度控制相关的示例中,100A LSP 刻蚀能够将范围从 37 A 降低到 10 A,标准差从 8.9 A 降低到 1.6 A。借助 APC,可以将第一片晶圆的逐点校正误差反馈到后续晶圆,在这种情况下,均匀性可以进一步提高到 3.2 A 范围和 0.7 A 标准差,如图 7 所示。

图7. 标准LSP方法应用于晶圆1。通过将误差反馈到具有相似非均匀性特征的晶圆2,进一步减少了非均匀性。

这种误差反馈策略对于后续具有相似输入图的晶圆效果良好,其中每个晶圆的高点和低点都能对齐,但对于具有更不相似非均匀性图的晶圆则无效。我们开发了一种专有的LSP误差校正策略,通过建模误差信号的系统性成分,并利用该模型对未来晶圆输入进行预测性校正,解决了这一挑战。当通过将模型校准到第一晶圆图,再在3个不同图上测试该策略时,我们发现它获得了完整误差反馈方法的一半效益,但以一种稳健的方法,在变化的输入图中表现良好,如表2所示。

表2. 点对点误差校正的先进控制策略比较。4个晶圆图通过标准LSP校正处理,结果显示在“No EC”列中。每个图的误差信号被反馈到LSP输入并重新运行,以生成“Feedback EC”列(理想反馈结果 - 每个晶圆的输入图完全匹配)。最后,仅使用第一个晶圆的误差信号来校准误差模型,然后使用该模型校正晶圆2-4的输入图。

结论

我们在此展示了使用LSP均匀性校正技术的GCIB刻蚀方法能够解决与满足先进CMOS器件集成均匀性要求相关的新兴挑战。我们展示了一些例子,说明了LSP的性能能力,通常能够实现4倍到8倍的非均匀性减少,且校正效率高达200%(范围/刻蚀目标的减少)。我们描述了实施LSP的一些考虑因素,包括选择合适的刻蚀目标和计量采样的考虑。先进的过程控制策略展示了进一步提升LSP能力的潜力,这在未来的技术中可能是必需的。