混合键合已成为实现晶圆级和芯片级细间距互连的一种有前景的方法。键合表面的形貌和清洁度对于确保高良率至关重要。因此,通过化学机械抛光 (CMP) 进行表面平坦化被认为是一项关键工艺。必须通过调节 Cu、阻挡层和键合电介质层之间的去除速率,将 Cu 焊盘上的凹槽控制在 5 nm 以内。传统上,SiO2 一直被用作键合电介质。然而,SiCN 因其高键合强度、抑制空洞以及能够充当 Cu 扩散阻挡层而被认为是一种很有前景的电介质。本文,我们研究了同时进行 Cu、阻挡层和 SiCN CMP 的混合键合工艺。同时还评估了清洁和活化等 CMP 后工艺。结果表明,可以通过稀释浆料和氧化剂来调节这三种材料的去除速率。在碱性阻挡浆料中,在一定的稀释率下,选择性较低。等离子活化表明,清洁过程中形成的Cu钝化层已被去除。因此,CMP和CMP后工艺的残留物不会影响混合键合前的Cu。2寸 PECVD

SICN SIN SIO2镀膜代工 代工

12寸混合Cu/SICN键合代工,EVG机台

12寸cu/sicn图案片,用于混合键合调试

用于混合集成,超高的生产效率,颗粒度过关,膜厚均匀

晶圆级3D集成技术,结合了通过硅通孔(TSV)和混合键合,已受到广泛关注,并被用于多个设备中。混合键合通过连接过程实现了理想的互连设计,支持多个芯片上下互动。晶圆对晶圆的混合键合在图像传感器和存储设备中已经是一项成熟的技术。此外,混合键合被认为是芯片集成的关键技术。传统的芯片集成垂直互连方式是基于焊料的热压焊接。然而,为了确保低电阻和良好的散热效果,需要将焊接间距减少到小于10 μm,并用铜-铜键合替代焊料。因此,混合键合也被考虑用于芯片集成(芯片与晶圆间互连)。混合键合是一种直接键合方法,可以同时实现机械和电气连接。由于混合键合涉及自发性键合,两个键合表面的纳米尺度和全局拓扑结构都非常重要。表面平整化通过化学机械抛光(CMP)实现,因此CMP形成的键合表面是确保对准精度、整体集成良率和可靠性的关键过程。

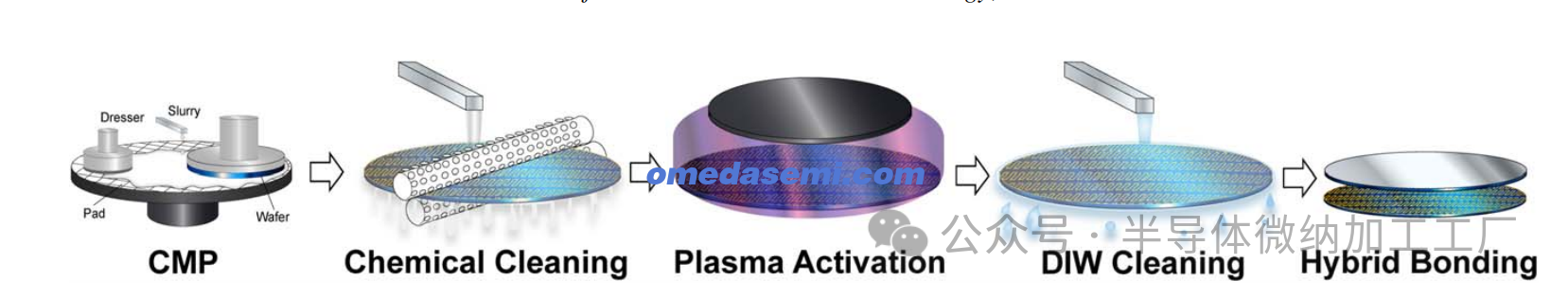

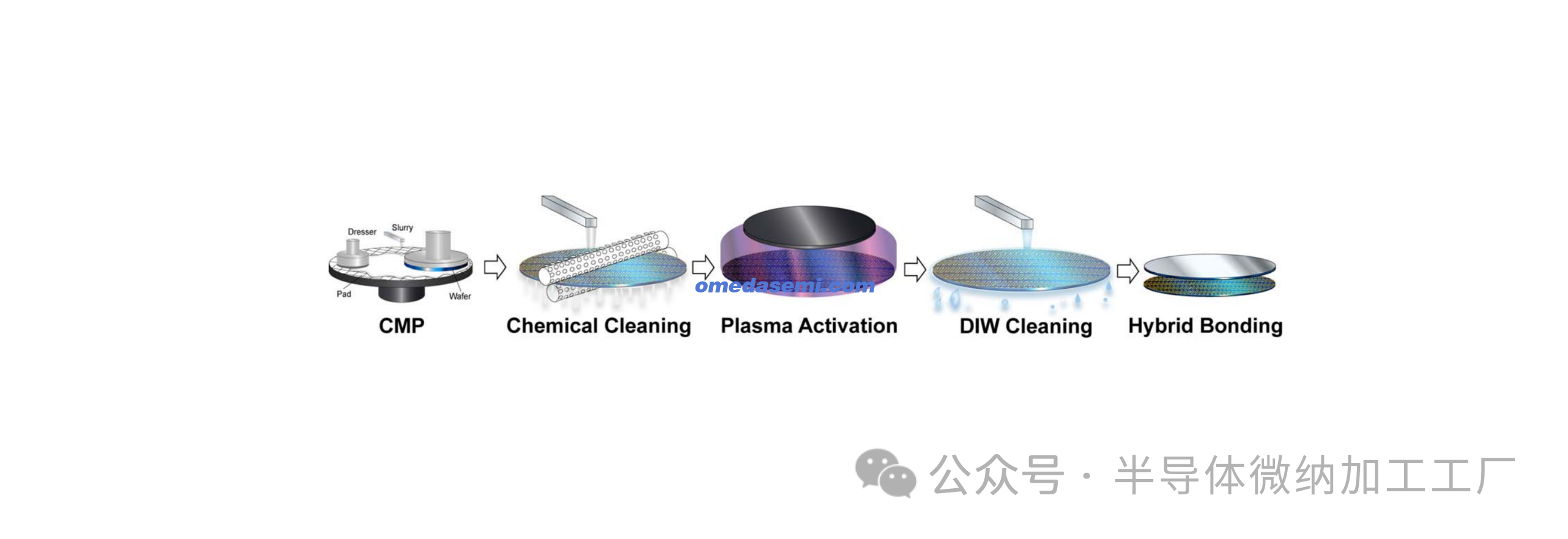

图 1.混合键合 CMP、P-CMP 清洁和等离子活化工艺示意图。

在混合键合过程中,由于铜焊盘区域的拓扑结构,键合间隙会在后期退火过程中被闭合并连接。闭合机制基于热膨胀,这被称为铜泵送或铜膨胀,产生于铜和介层绝缘材料(ILD)之间热膨胀系数的不匹配。与此同时,铜的互扩散增强了互连的连通性。然而,如果在键合过程之前,上下铜焊盘之间存在较大间隙,铜泵送在低温下无法填充这些间隙,或需要在高温下进行后期退火。因此,对于键合间距小于1 μm的混合键合,要求凹陷小于5 nm。传统上,SiO2一直被用作ILD和键合介电材料。然而,一些研究者报道指出,SiCN可能优于SiO2,并被认为是键合介电层的替代材料。根据以往的研究,SiCN具有独特的性能,包括低温退火后的高键合能量、抑制气体引起的空洞形成的能力,以及作为铜的优良扩散屏障的功能。因此,我们研究了采用非选择性浆料平整的铜焊盘高度与SiCN层接近的屏障CMP作为目标表面材料。此外,这种表面拓扑结构需要在整个工艺流程中保持,直至键合前。因此,后CMP(P-CMP)过程,如清洗、激活和去离子水(DIW)冲洗,也已仔细评估用于混合键合。实现高键合和连接良率要求表面无任何污染物。CMP浆料通常含有抑制剂,能够防止进一步氧化,并减少铜的去除速率。然而,如果P-CMP表面清洗过程未优化,抑制剂可能会残留在表面上。尽管抑制剂对铜焊盘的影响一直是研究的课题,但其在混合键合中的作用此前并未被研究。因此,本研究探讨了铜/SiCN混合键合的CMP,以防止形成大的凹陷并避免键合过程前铜焊盘上的残留物和颗粒。

图 2.混合键合工艺流程示意图。

实验部分

材料: 使用了电化学沉积的500 nm厚铜和通过物理气相沉积沉积的10 nm厚钽进行电化学和抛光实验。所有铜试样均用5 wt%柠檬酸处理1分钟,以去除铜表面原生氧化膜。此外,使用了通过等离子增强化学气相沉积(PECVD)沉积的120 nm厚SiCN和100 nm厚的热SiO2晶圆进行ζ电位和抛光实验。过氧化氢(H2O2)作为氧化剂使用。每次湿处理后,样品表面都用去离子水(DIW)冲洗并在氮气流下干燥。用于P-CMP清洗的清洁溶液pH值为10(为三菱化学公司生产的商业化产品)。

电化学实验:

使用电化学工作站(HZ-7000,北斗电气,日本)和动态电化学评估设备(d-EC,Doi实验室,日本)在酸性(pH 3)和碱性(pH 10)屏障浆料中收集了动态电位曲线(Tafel图)的数据。商业获得的屏障浆料中包含了抑制剂。此外,我们向浆料中添加了不同浓度的H2O2作为氧化剂。使用了Ag/AgCl电极和Pt网作为参考电极和对电极。所有Tafel图数据都在抛光过程中实时采集(即测量是在原位进行的),模拟了实际CMP过程的条件。切割后的铜和钽样品尺寸为2 × 2 cm²(暴露的有效区域为1.3 cm²)。

Zeta电位测量:

为了研究不同pH条件下的表面电学特性,使用电动势分析仪(SurPASS3,Anton Paar,奥地利)通过流动电流测量了SiCN和SiO2的zeta电位。溶液的pH值范围为3至10,通过添加HCl和KOH溶液来调整。此外,使用粒度分析仪(Litesizer,Anton Paar,奥地利)通过电泳光散射(ELS)测量了磨料颗粒的尺寸。

抛光实验:

使用X射线反射仪(XRR)(SmartLab,Rigaku,日本)测量了抛光前后的薄膜厚度。抛光实验在2 cm × 2 cm的样品CMP(TriboLab CMP,布鲁克,美国)上进行,使用x–y型槽IC1000聚氨酯垫。抛光压力为1 psi,平台和头部的转速分别设定为80 rpm和79 rpm。铜、钽和SiCN样品使用商业碱性浆料进行抛光。浆料从1倍稀释到3倍,相应的浆料:DIW体积比为1:2。稀释后,加入了0.4 wt% H2O2溶液作为氧化剂,浆料流速设定为30 ml/min。

等离子体激活:

将铜样品分别浸泡在碱性浆料和P-CMP碱性清洁剂中1分钟,以模拟分别经过CMP和P-CMP清洗后的铜表面。铜样品通过氮气等离子体激活15秒。射频功率设置为100 W,气体流量为35 sccm,工作压力为50 Pa。使用X射线光电子能谱(XPS)(Quantera-SXM,ULVAC-PHI,日本)分析等离子体处理后的铜表面。

结果与讨论

浆料中的电化学测量:

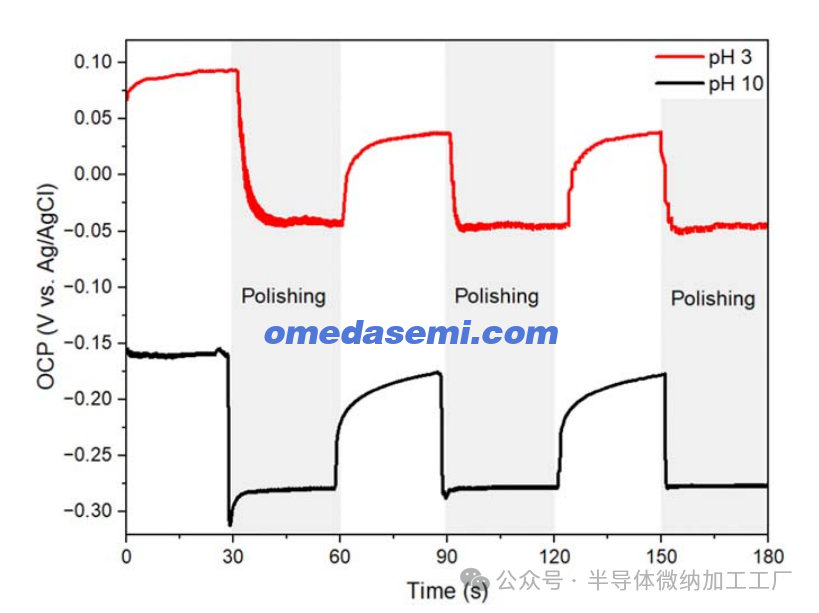

图 3. pH 值为 3 和 pH 值为 10 时 Cu 的原位 OCP 随时间的变化。

图3显示了在pH 3和pH 10下铜样品在抛光过程中(含H2O2的浆料)的原位开路电位(OCP)随时间变化的结果。OCP在抛光(动态)和未抛光(静态)情况下进行记录,抛光每隔约30秒切换一次。结果表明,铜在pH 3和pH 10的OCP在抛光过程中有所下降。在静态条件下(未抛光),OCP逐渐增加并在平台上饱和。这些结果表明,铜表面钝化膜的去除、生成和再次去除在抛光与未抛光过程中有所不同。抛光重新开始时OCP的突然下降归因于磨料迅速去除铜表面氧化膜。

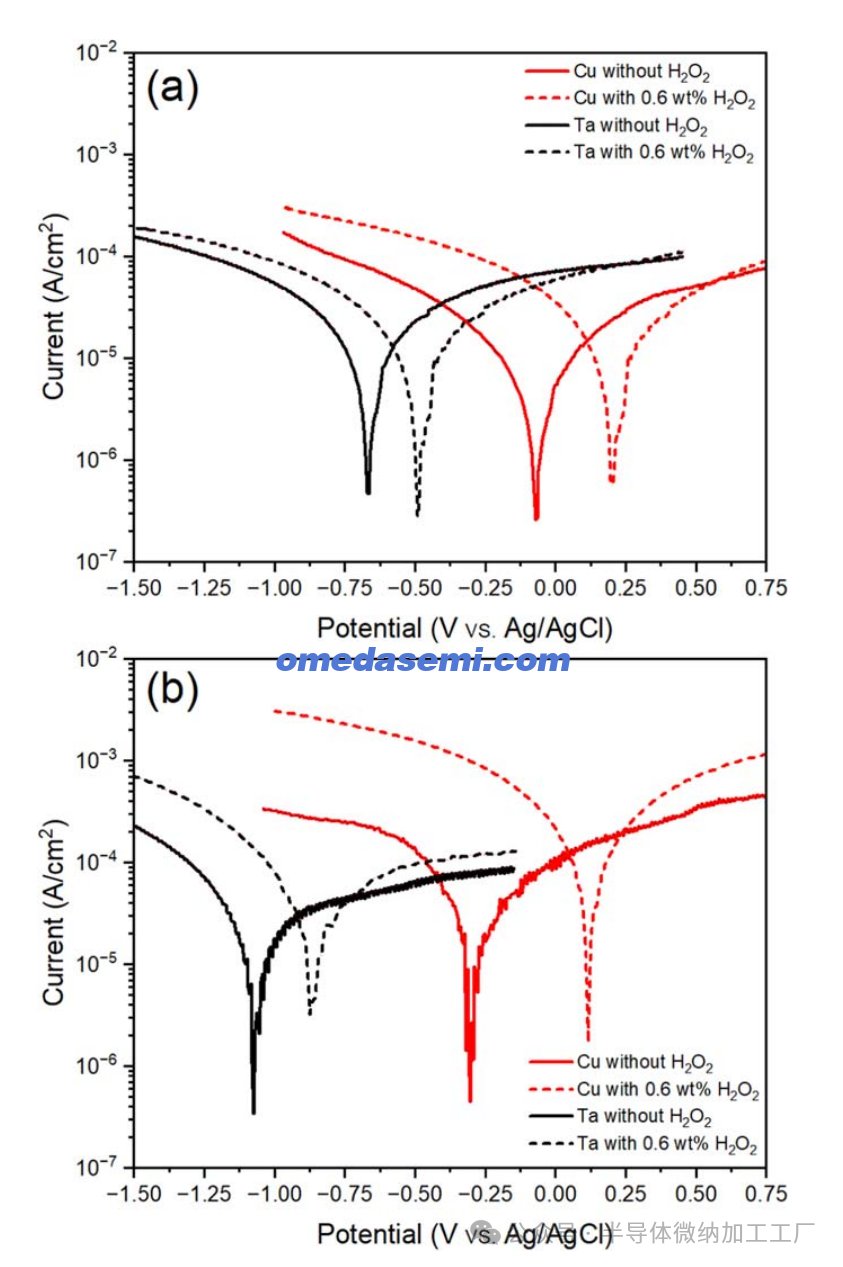

图 4. 动态条件下 Cu 和 Ta 在酸性浆料中的 Tafel 极化图(a)和在碱性浆料中的 Tafel 极化图(b)。

图4显示了铜和钽在酸性浆料和碱性浆料中,无论是否添加0.6 wt% H2O2时的Tafel极化曲线。测量在原位(动态)条件下进行。随着H2O2浓度的增加,铜和钽的阴极曲线向正电流密度方向移动,表明氧还原反应被促进。然而,与阴极曲线相比,阳极曲线在有无H2O2的浆料中差异不大。

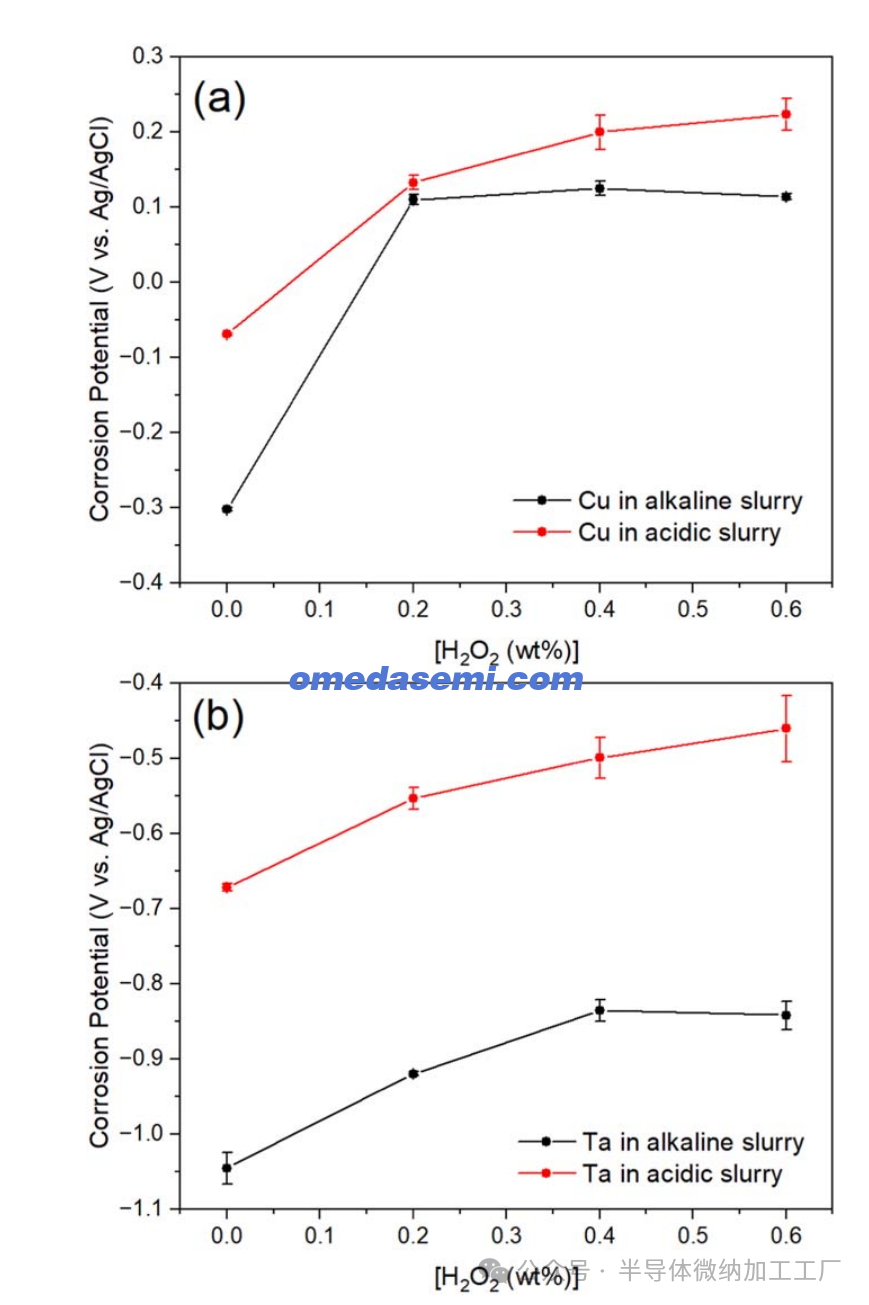

图5显示了铜和钽表面在不同H2O2浓度的酸性和碱性浆料中的腐蚀电位。该电位通过在图4中阳极和阴极Tafel区域进行线性拟合计算得到。图5a中,随着氧化剂浓度的增加,腐蚀电位在酸性和碱性浆料中均有所增加。随着H2O2浓度从0 wt%增加到0.2 wt%,酸性浆料和碱性浆料的腐蚀电位分别增加了0.29 V和0.42 V。这些增幅显著大于H2O2浓度进一步增加时观察到的变化。这些结果表明,含H2O2的浆料中铜的阳极反应被抑制。该解释得到了在含H2O2的浆料中观察到的阴极Tafel极化增强的支持。从Pourbaix图中,我们得出结论,在不含H2O2的酸性和碱性浆料中,铜表面被由如苯并三唑(BTA)等抑制剂组成的钝化膜覆盖。相比之下,在含H2O2的碱性浆料中,铜表面主要由铜(I)和铜(II)物种组成,如铜(I)氧化物(Cu2O)、铜(II)氢氧化物(Cu(OH)2)和铜(II)氧化物(CuO)。在含H2O2的酸性浆料中,铜转化为Cu2+,并未形成氧化膜。

图 5. pH 值为 3 和 pH 值为 10 时,不同浓度 H2O2 的浆体中的腐蚀电位:(a) Cu 表面和 (b) Ta 表面。

图5b中,钽在酸性和碱性浆料中,随着H2O2浓度的增加,腐蚀电位逐渐增加。此外,将腐蚀电位与钽在Pourbaix图中的值进行比较,表明氧化剂滴加的钽表面保持在与Ta2O5相应的电位上。

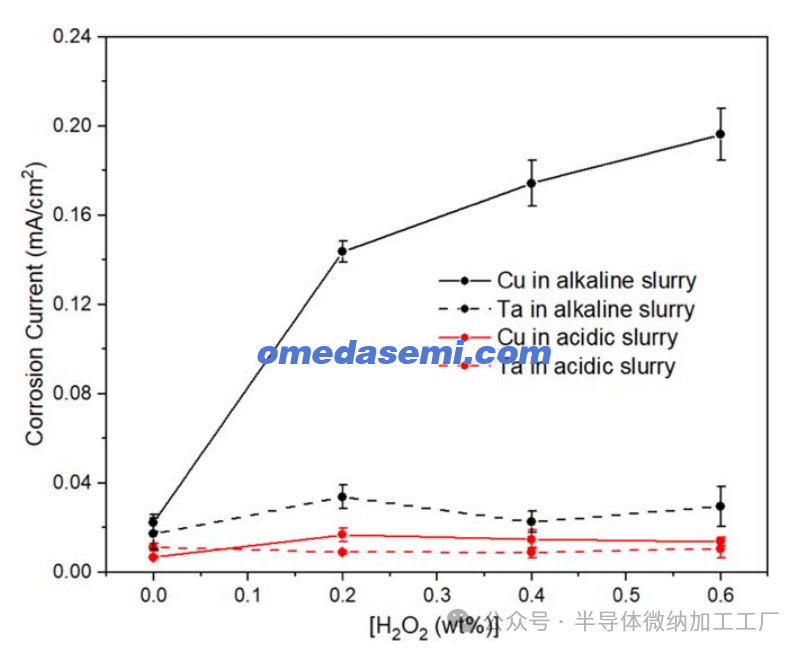

图 6. Cu 和 Ta 在不同浓度 H2O2 的酸性和碱性浆料中的腐蚀电流密度

图6显示了铜和钽表面在不同H2O2浓度的酸性和碱性浆料中的腐蚀电流。腐蚀电流通过在图4中阳极和阴极Tafel区域进行线性拟合计算得到。H2O2浓度强烈影响铜在碱性浆料中的腐蚀电流。未添加H2O2的碱性浆料中铜的腐蚀电流为0.022 mA/cm²,而在H2O2浓度从0.2到0.6 wt%的碱性浆料中,腐蚀电流从0.14增加到0.20 mA/cm²。这些结果表明,未含H2O2的碱性浆料中的BTA在铜表面形成了钝化层。然而,在含H2O2的碱性浆料中,铜表面的氧化过程迅速进行,而不是形成BTA钝化膜。在酸性浆料中,铜的腐蚀电流随着H2O2浓度的增加变化较小。一个有机腐蚀抑制剂使铜表面免受离子化影响。因此,尽管酸性浆料中的H2O2浓度增加,但铜的腐蚀电流不会发生变化。此外,钽在酸性和碱性浆料中的腐蚀电流即使在H2O2浓度增加时也保持不变,表明钽表面在酸性和碱性浆料中被钽(V)氧化物(Ta2O5)钝化。

在酸性浆料中,随着H2O2浓度的增加,铜和钽的腐蚀电流密度几乎没有变化(图6)。因此,通过改变酸性浆料中H2O2的浓度来调整去除速率可能会比较困难。在不含H2O2的碱性浆料中,铜和钽的腐蚀电流密度分别为0.022和0.017 mA/cm²(图6)。这些腐蚀电流密度比含H2O2的碱性浆料中的铜和钽的腐蚀电流密度更相似。因此,不含H2O2的碱性浆料可以被认为更适合用于混合键合表面的CMP。此外,通过改变H2O2的浓度,可以调整铜和钽的去除速率。

Zeta电位测量

图 7. SiCN、SiO2 以及磨料酸性和碱性浆料的 Zeta 电位与 pH 值的关系。

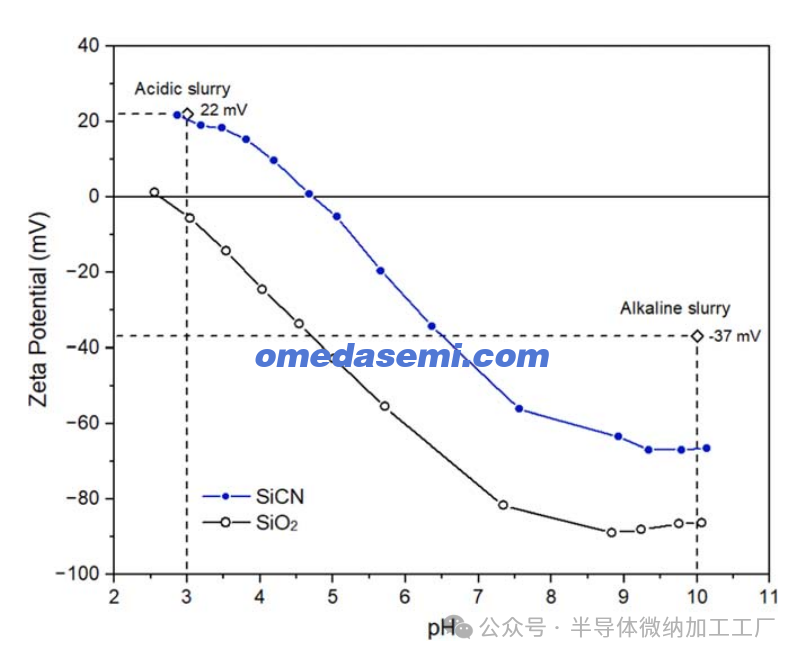

图7显示了SiCN和SiO2在pH 3到10范围内的zeta电位。随着pH值增加到10,SiCN和SiO2的zeta电位线性减小。酸性浆料和碱性浆料的zeta电位分别为22和-37 mV。SiO2表面和酸性浆料之间的绝对zeta电位差为28 mV,电静力作用为吸引力。然而,在碱性浆料中,差异为50 mV,电静力作用为排斥力。因此,SiO2的去除速率可能较高。相反,由于排斥力的作用,在碱性浆料中抛光SiO2表面较为困难。

SiCN表面也使用相同的方法进行了分析。与SiO2相比,等电点向更正的电位偏移。SiCN表面和酸性浆料之间的绝对zeta电位差为2.2 mV,这是观察到的最弱排斥力。相比之下,在碱性浆料中,zeta电位差为30 mV,电静力作用为排斥力。因此,碱性浆料可以更有效地去除表面颗粒污染物,且在SiCN表面上的磨料作用比酸性浆料更强。此外,在碱性浆料中,SiO2的zeta电位值大于SiCN。因此,SiCN在碱性条件下的去除速率可以比SiO2更容易调整。

去除速率

图 8. 2 cm 试样覆盖层样品中 Cu 与 SiCN 的去除速率 (RR) 和选择性。

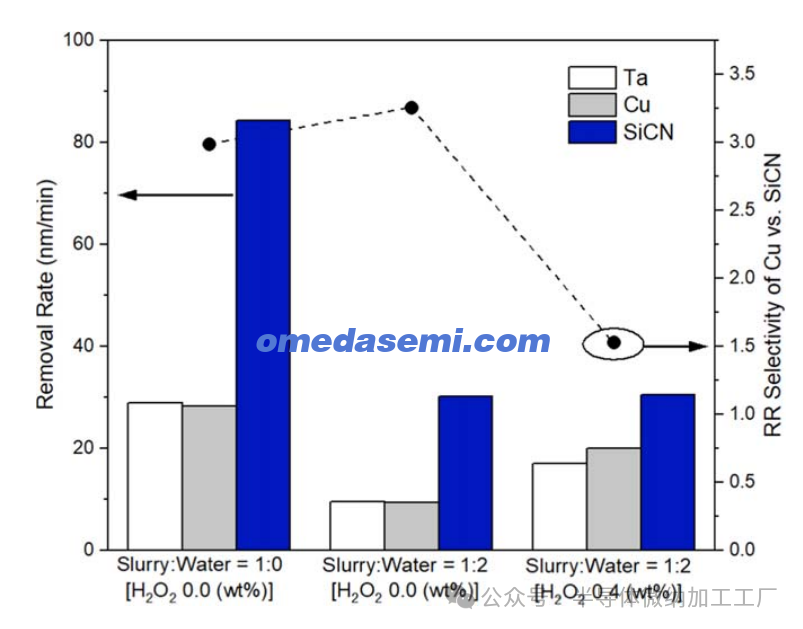

根据zeta电位结果,我们使用碱性浆料进行了CMP。图8显示了铜、钽和SiCN的去除速率(RR)。在原始不含H2O2的碱性浆料中,铜和钽的去除速率分别为28.2和28.8 nm/min。电化学结果表明,铜和钽的去除速率相似。然而,SiCN的去除速率为84.2 nm/min,远高于铜和钽的去除速率,表明碱性浆料不适合用于混合键合表面的CMP。在用DIW稀释三倍(浆料:水 = 1:2)且不含H2O2的浆料中,铜、钽和SiCN的去除速率分别为9.26、9.45和30.1 nm/min。与原始浆料相比,三倍稀释的浆料(浆料:水 = 1:2)使所有测试材料的去除速率都降低了。显然,由于磨料颗粒接触数的减少,SiCN的去除速率显著降低。然而,铜与SiCN的去除速率选择性从3.0增加到3.3。在三倍稀释(浆料:水 = 1:2)并含有0.4 wt% H2O2的浆料中,铜、钽和SiCN的去除速率分别为20、17和30.5 nm/min。由于H2O2氧化剂促进了铜和钽表面氧化膜的形成,铜和钽的去除速率增加。因此,铜与SiCN的去除速率选择性从3.3降至1.5。我们因此通过调整稀释率和H2O2浓度进行了非选择性抛光。根据对2 cm样品的CMP结果,我们目前正在研究300 mm大晶圆和图案化晶圆的CMP,并将适时报告结果。此外,已经演示了300 mm晶圆对晶圆的键合,在参考文献31中使用了完全相同的浆料和清洗溶液。

等离子体激活

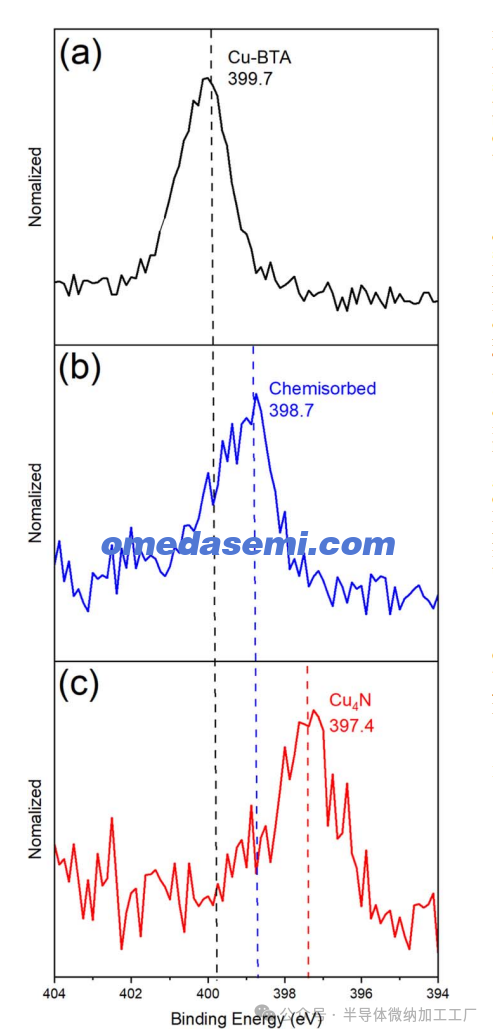

图 9. Cu 在 N1s 区域的 XPS 光谱(a)浸泡在碱性研磨液中后,(b)浸泡在 P-CMP 碱性化学溶液中后,以及(c)用 100 W 产生的 N2 等离子体活化 15 秒后。

将铜样品浸泡在不含H2O2的碱性浆料中后,进一步通过XPS对其表面进行了研究。图9a显示了铜在浸泡1分钟后在不含H2O2的碱性浆料中的XPS N1s谱图。399.7 eV处的明显峰值对应于铜-苯并三唑(Cu-BTA)。苯并三唑腐蚀抑制剂在碱性浆料中在铜表面形成了钝化膜。该钝化膜作为屏障,防止铜进一步氧化,但它也可能阻止铜–铜连接在混合键合过程中发生。因此,在键合过程中需要将其去除。图9b显示了铜在碱性P-CMP清洗溶液中浸泡后的XPS N1s谱图。在图9b中,399.7 eV处的峰值强度减弱,出现了新的峰值在398.7 eV,表明铜-苯并三唑钝化膜被碱性P-CMP清洗溶液去除,而来自P-CMP清洗溶液的含氮化合物仍然存在于铜表面。图9c显示了铜在100 W氮气等离子体照射15秒后的XPS N1s谱图。图9c中,398.7 eV处的峰值完全消失,出现了一个新峰,对应于铜氮化物(Cu4N)薄膜,位于397.4 eV。这些结果表明,在P-CMP过程中由氮气等离子体形成的残留物被完全去除。低检测计数表明,形成的Cu4N层极为薄。 此外,使用DIW冲洗铜表面,清洁表面并在键合介电层上形成OH末端基团,从而为后续的键合过程做准备。Cu4N层可能会转化为Cu(OH)2薄膜,这可能不会影响键合后退火过程中的铜–铜互扩散。

结论

对Cu/SiCN CMP过程进行了基础分析,以实现精细间距的混合键合。在这项工作中,使用电化学、zeta电位和XPS测量表征了混合键合表面。电化学分析结果表明,可以通过改变H2O2的浓度来调整铜和钽在碱性浆料中的腐蚀电流差异。Zeta电位测量表明,在碱性浆料中,SiCN和浆料之间发生了电静力排斥作用。因此,在三倍稀释的碱性浆料中,H2O2浓度为0.4 wt%时,铜和SiCN的去除速率选择性从3.0提高到3.3。基于这些结果,我们的团队将继续研究向300 mm晶圆规模化的CMP,并进一步研究实际混合键合表面的CMP。

在CMP后清洗过程中,XPS测量验证了碱性P-CMP清洁剂去除了铜表面的苯并三唑钝化膜。此外,通过随后的等离子体激活步骤,可以有效去除P-CMP清洗过程中形成的任何碳相关污染物。所提议的技术为实际混合键合提供了一个可扩展的方法,这是电子多个应用中最具前景的技术。

作者;Kohei Nakayama, Kenta Hayama, Fabiana Lie Tanaka, Mai Thi Ngoc La, and Fumihiro Inouez 单位;Yokohama National University, Kanagawa 2408501, Japan