摘要

光子纳米结构,如光栅和环形谐振器,已经成为光子学中普遍使用的构建块。例如,它们被用于滤波器中,能够共振增强信号并作为光栅耦合器。大量研究工作致力于利用这些结构创造新的功能,通常采用电子束光刻技术。该领域的一个内在问题是如何准确地实现特定的工作波长,特别是对于谐振系统,因为纳米级别的特征尺寸变化可能容易导致设备的失谐。在这项研究中,我们探讨了一些关键的制造步骤,并展示了如何提高制造波长尺度光子纳米结构的可重复性。我们以导模共振光栅传感器为例,发现曝光条件和显影过程显著影响传感器的共振波长、一致性、幅度和灵敏度。通过精确控制这些因素,我们能够实现所有传感器的一致性能,其共振行为变化小于10%。这些研究为更可靠地制造纳米结构提供了有价值的指导,并有助于在探索性实验中提高成功率。

大面积超结构及其他微纳结构加工解决方案

背景:

目前在市场上大家加工超结构的加工方式主要为ebl+干法刻蚀。这种加工方式的优点是,精度高,金属类结构可以达到50nm线宽,氧化物和氮化物可以达到80-100nm的最小线宽。

但是由于采用的方式为电子束光刻的方式,因此成本是巨大的,举例,一个1mm*1mm的图案差不多2-3万元,而一个20*20mm的图案,差不多就要20万元左右。

雪上加霜的是,我们付出了如此大的代价,最后只能得到一个样品,这个样品的宝贝程度不亚于金子,这样我们在做实验的时候,就像拿着宝贝疙瘩一样谨慎、生怕弄坏了。

紫外光刻技术相对于电子束光刻技术,具有较好的量产效率和较低的量产成本。

国内有很多超结构企业,目前遇到的一个核心困境就是国内缺足够的高精度的光刻机 比如几十nm线宽的12寸量产型光刻机,因此国内很多超结构企业的流片都在国外fab厂进行。

针对国内的科研工作者的超结构及其他微纳结构加工难题;

小编正式推出

6寸最小线宽150nm 超结构及微纳结构 镀膜+光刻+刻蚀 一站式服务

采用佳能krf紫外光刻机,最小线宽150nm,比例5:1,成本主要包含 掩模版 镀膜 光刻 刻蚀这4套基本工艺流程,其中最贵的掩模版为一次性投入,其余为做单片时的投入。性价比超高,每次加工可得一整个晶圆 。

当然 ,本方案的缺点在于,设备的最小线宽仅为150nm,更高精度可能还是需要寻求更高精度的光刻机或者ebl加工。

设备:佳能150nmDUV光刻机

尺寸:6英寸

最高可加工精度:150nm

6寸超结构整版加工预计成本:3-6万(单片),

其中掩膜版为一次性投入,后续增加片数仅收取光刻,刻蚀费用。

最大单元尺寸:22*22mm

对准精度:40nm

材料:非晶硅,TiO2,SiO2,LiNbO3,Si3N4 GaN,Ta2O5,Al,Au,GaAs...更多材料体系

应用领域:超结构,光栅,mems,光子集成线路,,,,,,

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展!

介绍

纳米结构为光子学的许多领域增加了功能。例如,集成光子电路采用环形谐振器滤波器进行波长选择性,这要求对纳米级间隙进行严格控制;光栅耦合器由波长尺度的光栅组成,需要精确控制以实现最佳性能。许多应用,如使用共振超表面进行传感或成像,或整个金属透镜成像领域,都要求在纳米制造中具备高精度。在这种设备的纳米制造领域,理解决定制造质量的关键参数至关重要;即使是与预期几何形状的微小偏差,也可能导致特性显著变化,尤其是共振波长的偏移,还可能导致共振设备的质量因子(Q因子)降低,或使金属透镜的目标特性(如焦距或聚焦效率)发生变化。虽然使用具有高度工艺控制的代工服务来制造纳米结构设备的趋势日益增加,但许多原型设计和研究工作仍使用电子束光刻(EBL)。电子束光刻是一个复杂的过程,涉及许多相互作用的参数;为了实现期望的波长响应和性能,研究人员通常会制造多个参数略有不同的设备,或者使用后处理调节或修整技术,这些都增加了设备制造的开销。因此,精确确定和控制纳米结构几何形状变得至关重要,这也是我们开展此项详细研究的动机。

作为功能性光子纳米结构的典型例子,我们使用支持导模共振(GMR)的波长尺度光栅。GMR结构表现出Fano共振,通常在近红外波长范围内(λ ≈ 600–800 nm)实现,并具有Δλ ≈ 1–3 nm的线宽,对应的Q因子为几百。这个Q因子足够高,使得共振波长对微小的制造变化非常敏感,但又足够低,使得共振能够被精确控制。为了便于表征并允许测试大量样品,我们采用了“啁啾GMR”方法,其中共振表现为成像到CMOS相机上的光栅时的一条亮线。这种方法使我们能够评估共振波长、共振幅度以及对外部折射率变化的灵敏度,后者在传感应用中尤为重要。我们测试了200多个光栅,并展示了如何实现一致的性能。

结果

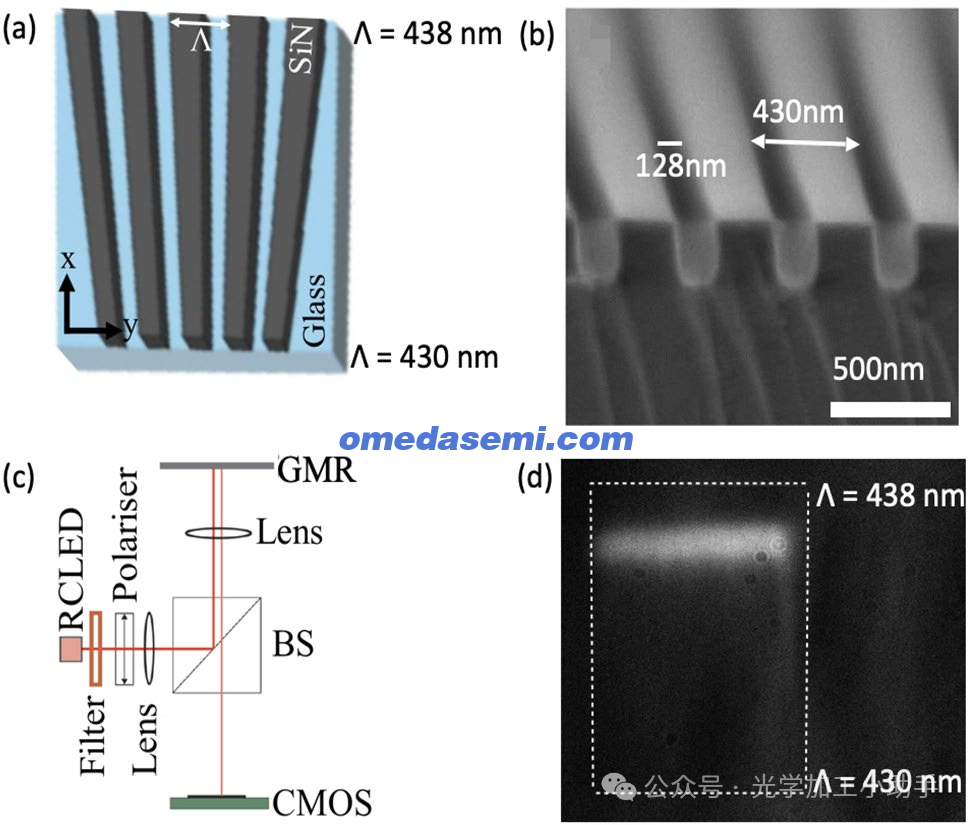

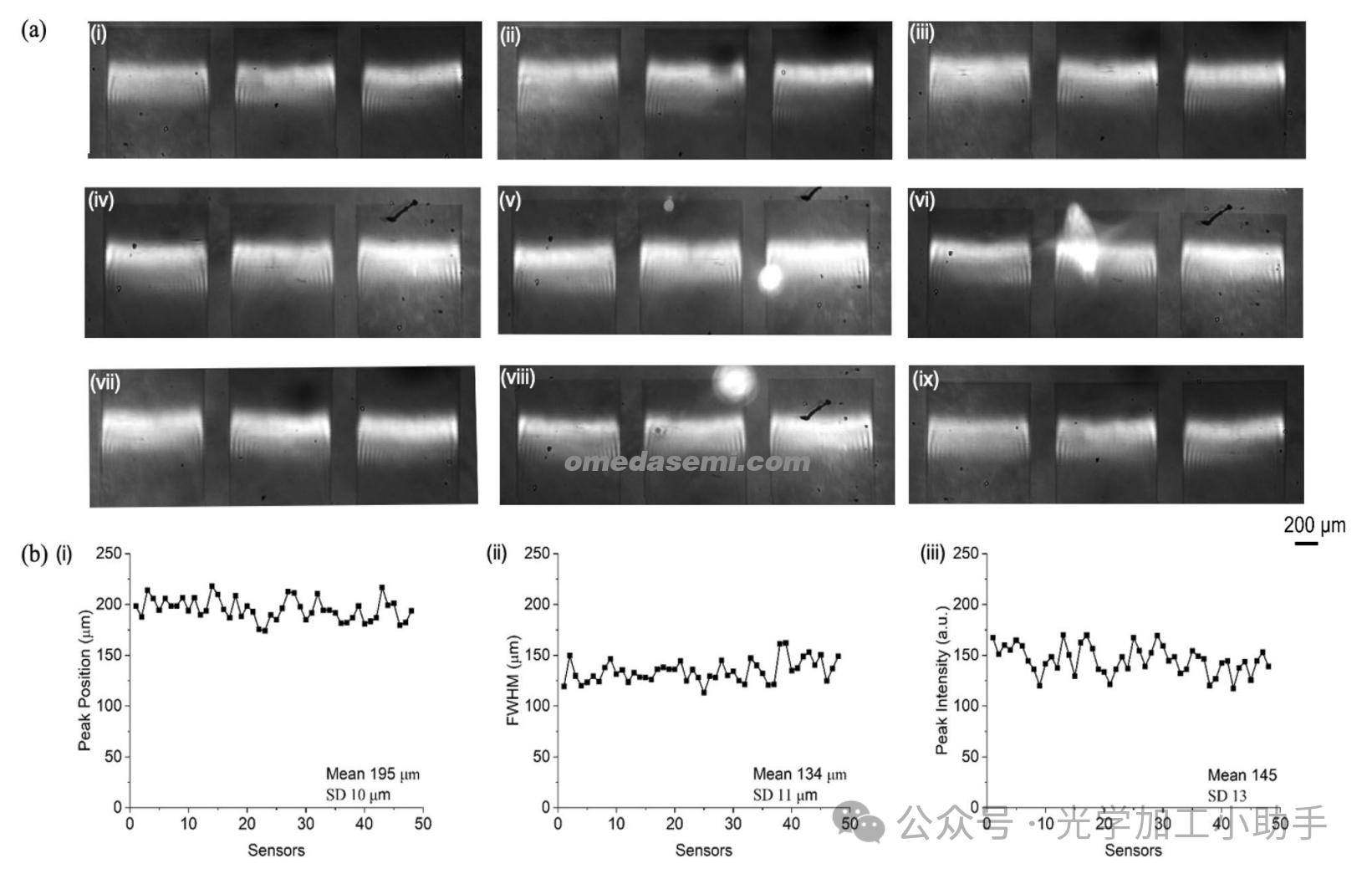

啁啾GMR传感器设计用于在水性介质中工作,并且在640-650 nm的波长范围内共振。一个典型结构如图1a所示;其尺寸为500 μm × 350 μm,包含周期Ʌ在430至438 nm之间变化、填充因子固定为0.7的光栅;填充因子表示高折射率材料的比例。这些光栅是在150 nm厚的氮化硅层上制造的,基底为硼硅酸盐玻璃,因此高填充因子意味着大部分氮化硅仍然存在,蚀刻的沟槽很小。图1b显示了一个光栅的SEM显微照片,蚀刻深度为150 nm,填充因子为0.7。共振现象通过一个简单的成像系统进行分析(图1c中的示意图),光源使用经过滤波的RCLED。共振图像呈现为一条亮条,如图1d所示。

(a) 啁啾GMR结构的示意图;

(b) 光栅的SEM横截面,周期为430 nm,沟槽尺寸为128 nm,因此填充因子为0.7;

(c) 用于测试的设备示意图;

(d) 传感器表面图像,显示在固定波长647 nm处的共振条。

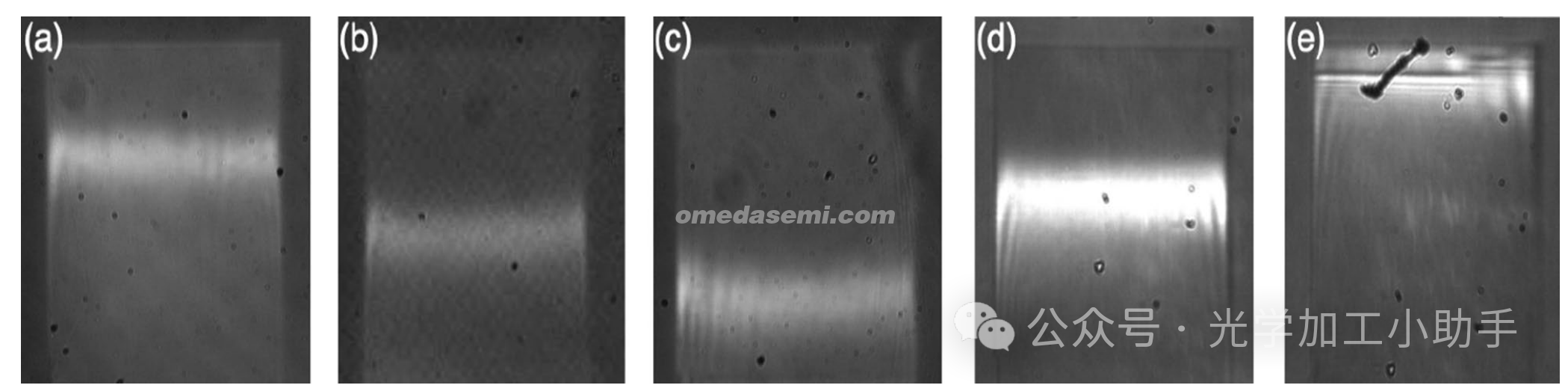

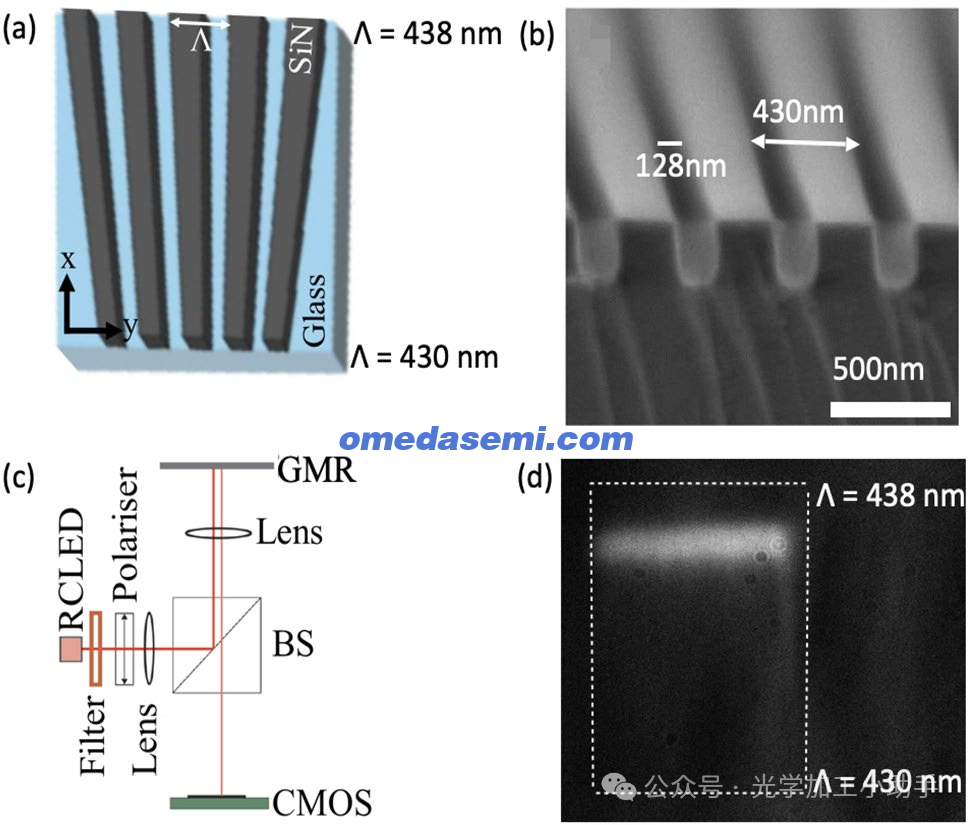

这些光栅制造中的不一致性导致了它们的共振峰位置、峰值幅度(或强度)、线宽(条形宽度)和灵敏度的变化。我们在图2中展示了从我们的大型数据集中观察到的典型变化,这些数据是从名义上相同的光栅中获得的。请注意,这些光栅的设计完全相同,且垂直位置的整个范围对应着名义共振波长变化Δλ = 11 nm(从λ = 636 nm到λ = 647 nm)。共振位置的变化表明了制造过程中光栅填充因子的变化,下面将进一步讨论这一点。我们还在附录IV中展示了光栅共振随着周期和填充因子变化的模拟,以进一步说明这一点。除了共振位置的变化外,请注意线宽和亮度的变化。在这里,我们研究了相关的制造参数及其对这些变化的影响。我们使用共振位置作为评价标准来指导研究,并进一步展示了优化条件如何减少线宽、共振幅度和灵敏度的变化。

图2:共振不一致性显示了峰值位置、线宽和幅度随制造变化的差异。视野范围与图1所示相同。

共振光栅的制造是一个多步骤的过程,包括(1)涂覆电子束光刻(EBL)光刻胶,(2)电子束曝光,(3)光刻胶显影,和(4)反应离子刻蚀(RIE)。这个过程中的每一步都影响结果的一致性。共振位置,作为我们的评价标准,是由光栅的周期和填充因子决定的。由于周期由电子束图案生成器精确确定,填充因子成为主要的变量,它受上述四个步骤的影响。填充因子通过有效折射率影响传感器的光学响应,即高填充因子的光栅比低填充因子的光栅具有更高的有效折射率 neff。然后,有效折射率通过以下方程与共振位置 x 相关联。关于共振位置与光栅参数依赖关系的更详细解释可以在附录中找到。

该函数由设计决定,由于 [某变量] 是固定的,[某变量] 的变化导致局部共振周期 [某变量] 的变化,这是我们测量并作为制造一致性的代理参数。因此,我们的主要目标是追踪填充因子的变化。让我们更详细地考虑决定这一填充因子的参数;其中一些参数容易控制,而另一些则不太容易控制。例如,在步骤(1)中,涂覆过程旨在保持大约380 nm的恒定光刻胶厚度,通过选择5000 rpm的旋涂速度,旋涂60秒,以及180°C下烘烤5分钟,我们能够始终如一地实现这一目标。在步骤(2)中,显影时间可以固定为2分钟,使用二甲苯作为显影液,但显影速度(搅动)更难控制。在步骤(3)中,电子束电流也可以是可变的,曝光也依赖于聚焦的质量。在步骤(4)中,通过控制气体流量和压力来保持蚀刻速率恒定,但它也依赖于样品数量(称为“负载因子”)。

为了评估这些参数的影响,可以使用SEM或AFM测量;然而,这些方法既费时,又不一定准确;特别是,SEM测量依赖于成像时使用的对比度设置,而AFM测量则依赖于使用的具体探针。相反,我们使用光栅的光学性能,这提供了更为敏感的质量评估。此外,优化光学响应是本研究的最终目标。在接下来的章节中,我们将详细讨论每个参数的影响。

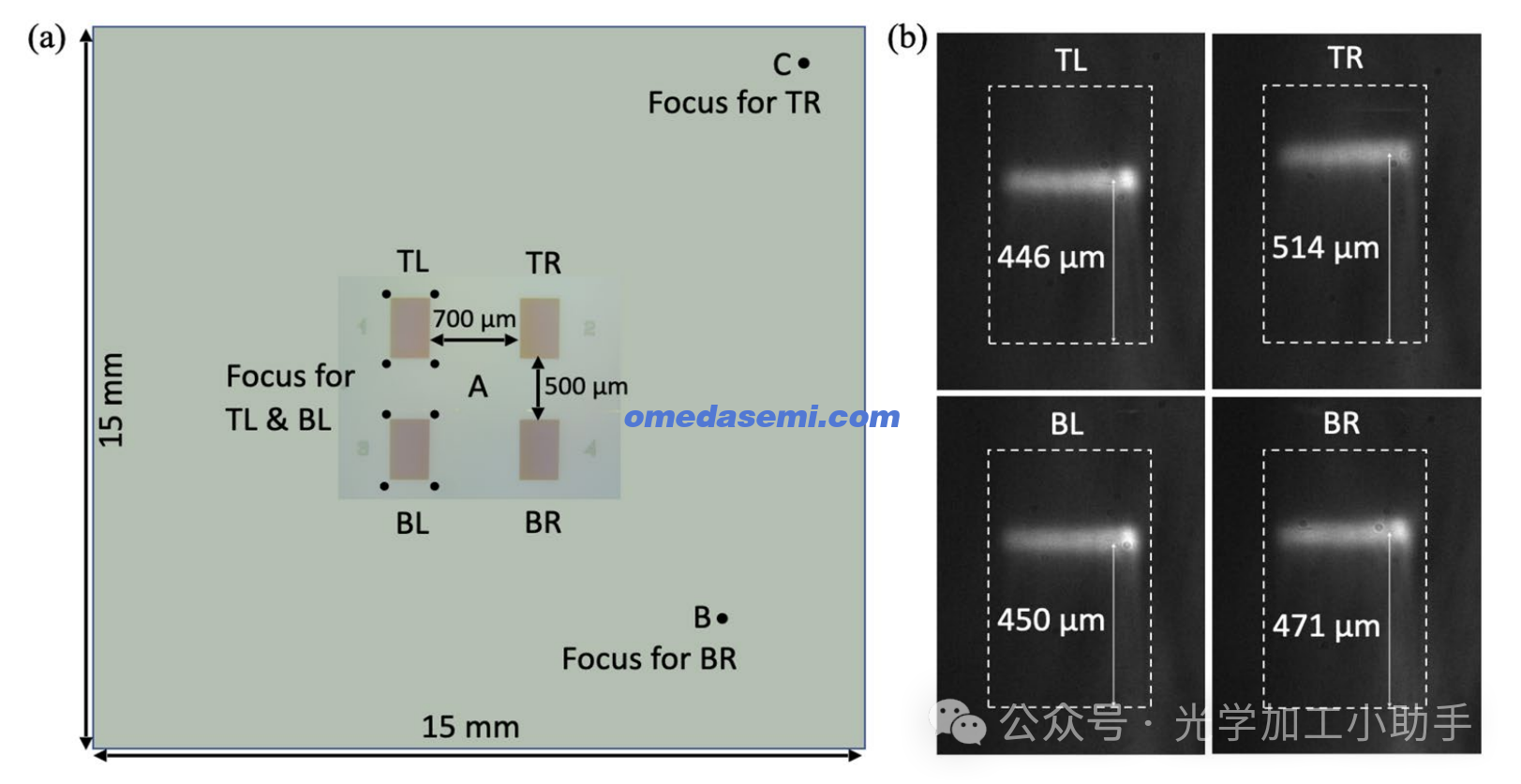

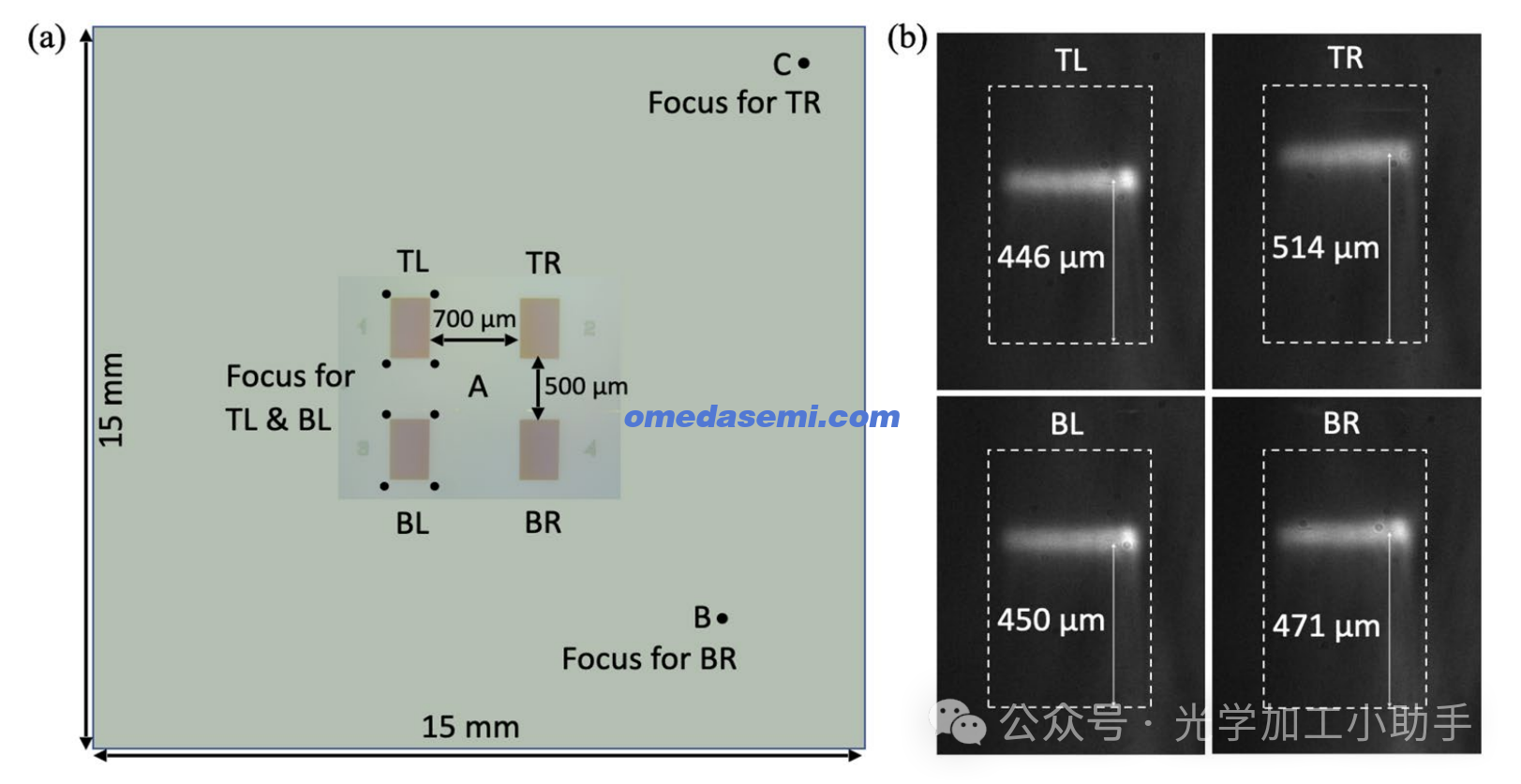

光刻胶厚度直接影响填充因子,因为它会影响有效曝光剂量和聚焦电子束的光斑大小。为了检查这一影响,光刻胶在不同位置的厚度被测量,即样品的中心(A)、中间位置(B)和边缘(C)(样品为15 mm × 15 mm的基板)。在A、B和C位置测得的(平均)光刻胶厚度分别为385 nm、380 nm和360 nm,即中心位置的厚度较高,边缘位置的厚度较低。然而,这一厚度变化并非位置的线性函数。中心部分的厚度变化较慢(在10 mm × 10 mm区域内,最大变化为5 nm),而向边缘方向变化则较快(平均变化为20 nm)。完整的厚度测量数据在附录I中提供。为了研究这些厚度变化的影响,我们在同一芯片上的基板上选择四个不同位置写入了四个光栅,即“TL”(左上)、“BL”(左下)等,并将电子束聚焦于不同的位置。对于“TL”和“BL”,电子束聚焦于图3a中四个点所示的各自图案区域附近。需要注意的是,在四个角落聚焦电子束使得聚焦过程相对于图案区域更加对称。对于“TR”传感器,电子束聚焦在靠近晶圆边缘(位置C)的地方,这是离图案区域最远的点。对于“BR”传感器,电子束聚焦在图案和晶圆边缘之间的中间位置(位置B)。对应的共振位置图像见图3b。我们发现,“TL”和“BL”的共振位置几乎相同,相对偏移小于5 μm,而“TR”和“BR”的位置分别偏移了大约60 μm和20 μm。这些观察结果表明,相对聚焦位置和光刻胶厚度对特征尺寸和相应的共振位置有显著影响,即远超我们在研究初期的预期。

图3:光刻胶厚度效应

(a) 同一芯片上的四个光栅,电子束聚焦于不同位置。对于两个传感器‘TL’和‘BL’,电子束聚焦在各自图案区域附近(位置A)。对于传感器‘TR’,电子束聚焦在晶圆的边缘附近,这是离图案区域最远的点(位置C)。对于传感器‘BR’,电子束聚焦在图案和晶圆边缘之间的中间位置(位置B)。

(b) ‘TL’和‘BL’的共振位置在误差范围内相同,而‘TR’和‘BR’的位置则发生了显著偏移。

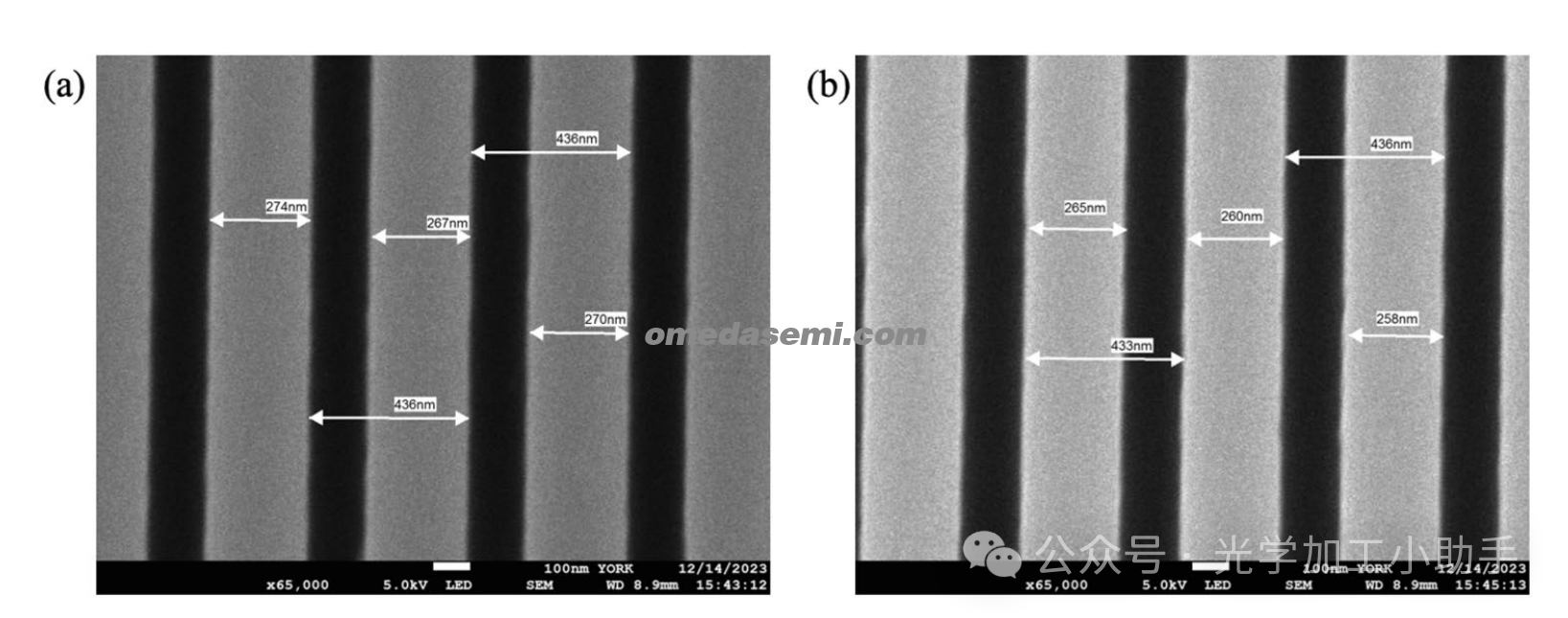

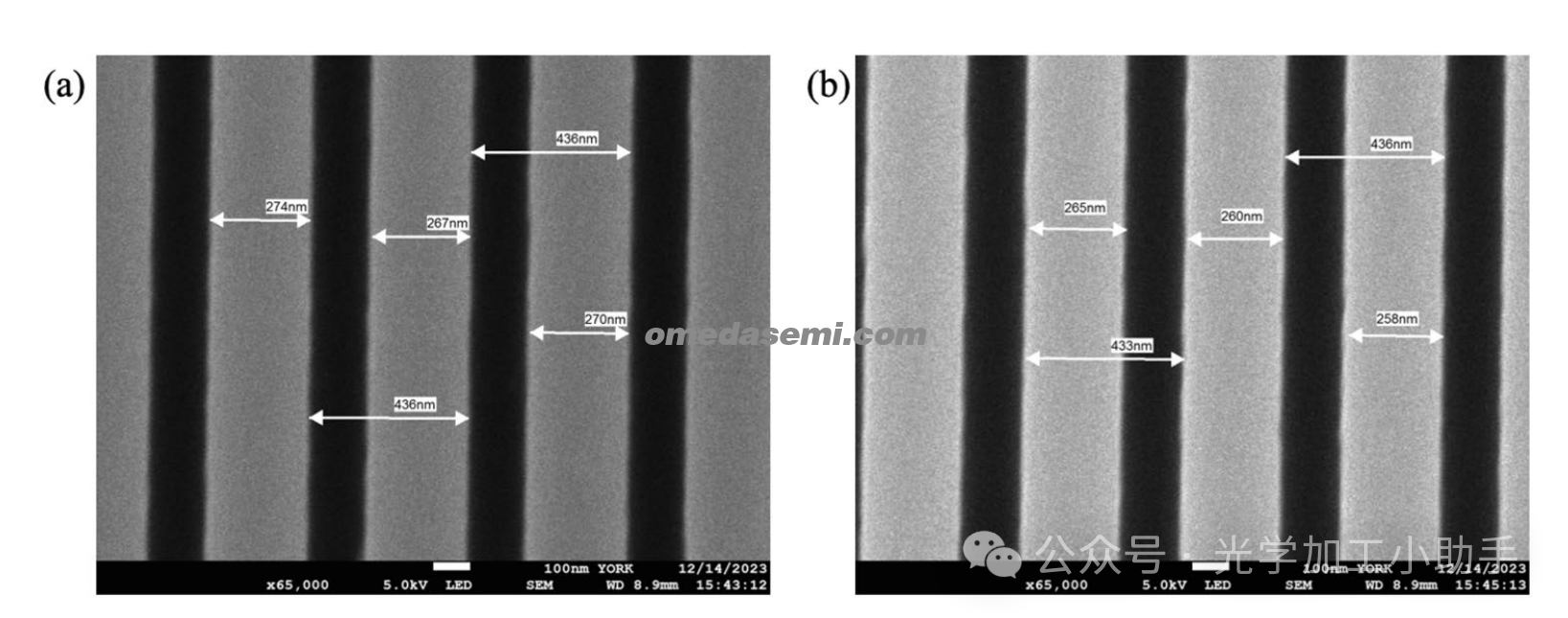

我们可以通过进行精确的SEM显微照片研究,将这些观察到的共振位置差异与填充因子关联起来,选择啁啾光栅上的相同位置以确保周期的一致性。我们选择了光栅TL和TR(图4),因为它们表现出最大的差异。我们注意到,对于436 nm的周期,氮化硅脊的宽度大约宽了10 nm,这解释了共振位置偏移60 μm的原因(见附录II,第2节)。

图4:光栅的SEM图像

(a) 左上(TL)和 (b) 右上(TR)。对于相同周期为436 nm的光栅,左上(TL)情况下的光栅脊宽度大约宽了10 nm,这解释了共振位置的变化。请注意,测量精度大约在几个纳米量级,这是SEM显微照片分析的典型精度。

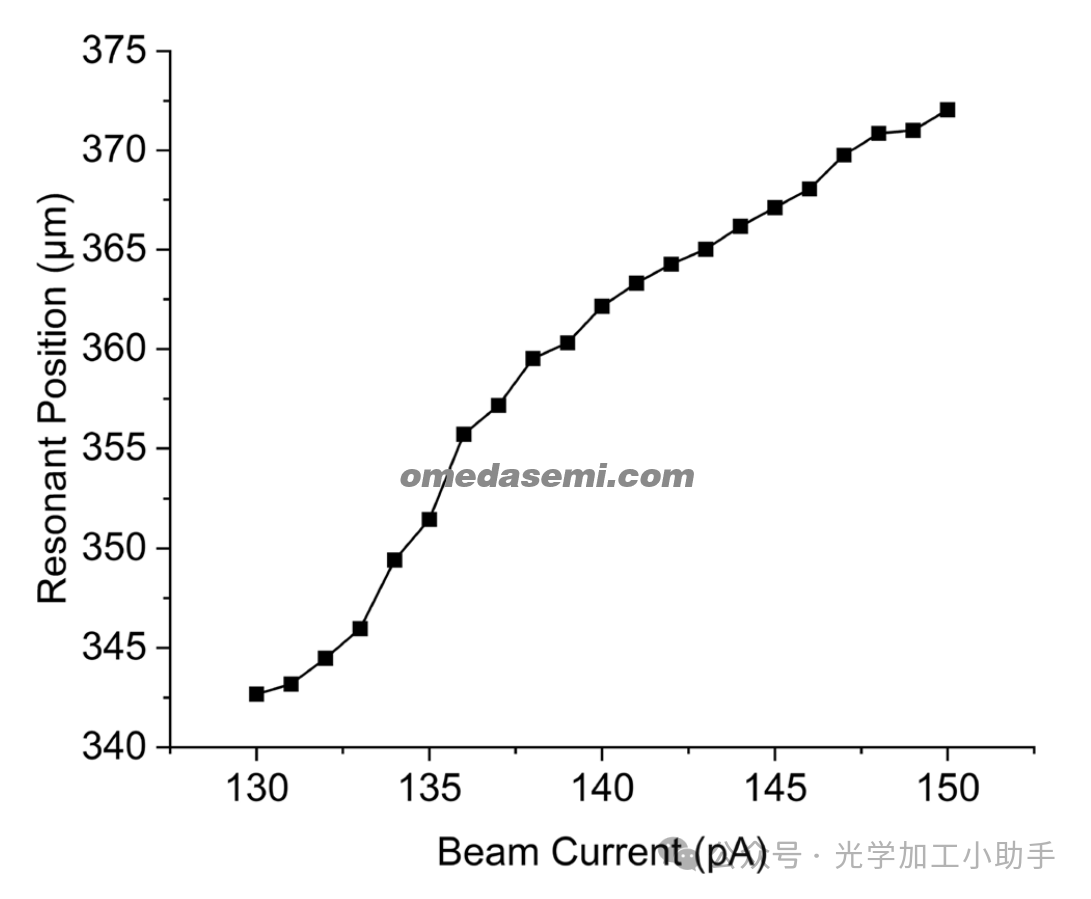

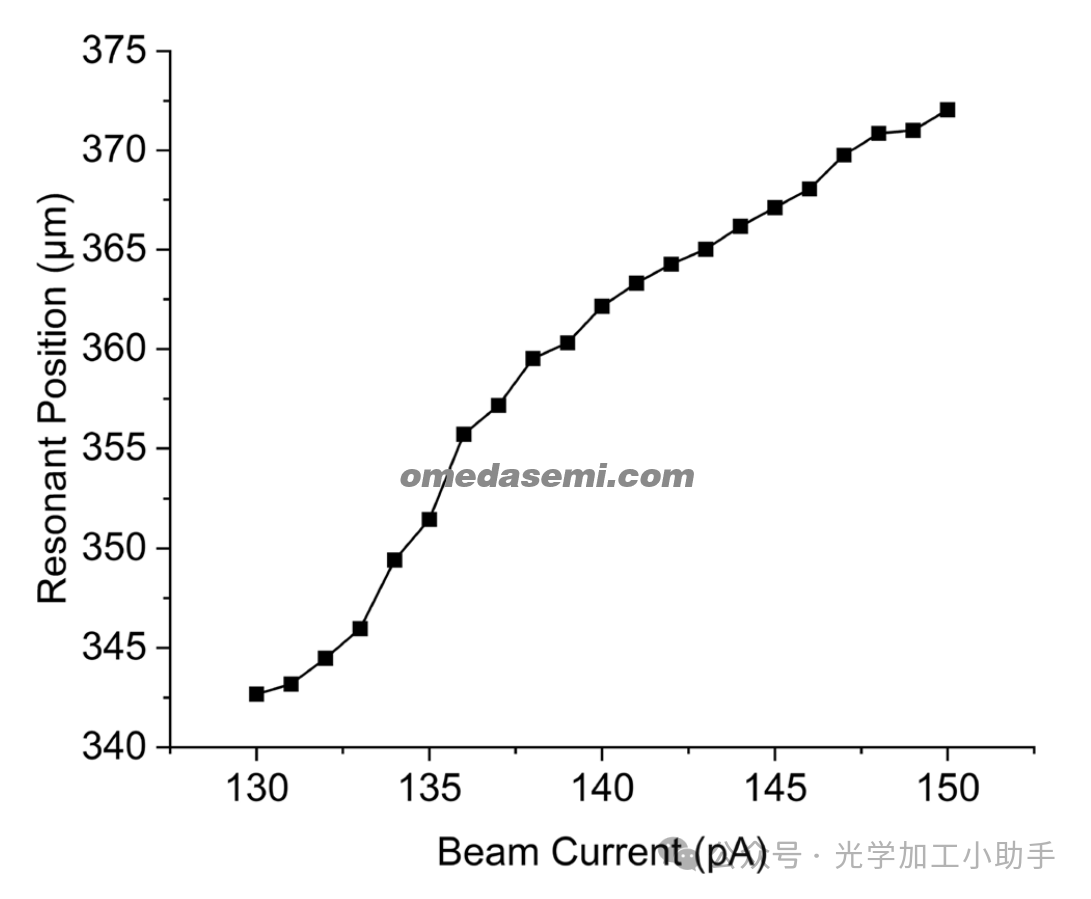

电子束电流通过曝光剂量影响光栅的填充因子,较大的剂量会导致较大的沟槽,从而减少填充因子。为了研究这一效应,多个传感器被图案化在同一芯片上,并在电流范围为130至150 pA之间,步进为1 pA的电子束下进行曝光。这些传感器的显影和刻蚀过程相似,因为它们都在同一芯片上曝光。如图5所示,共振位置发生红移,斜率为每pA 1.5 μm,虽然变化较小,但仍然可察觉。

图5:共振位置与电子束电流(130–150 pA)的关系。

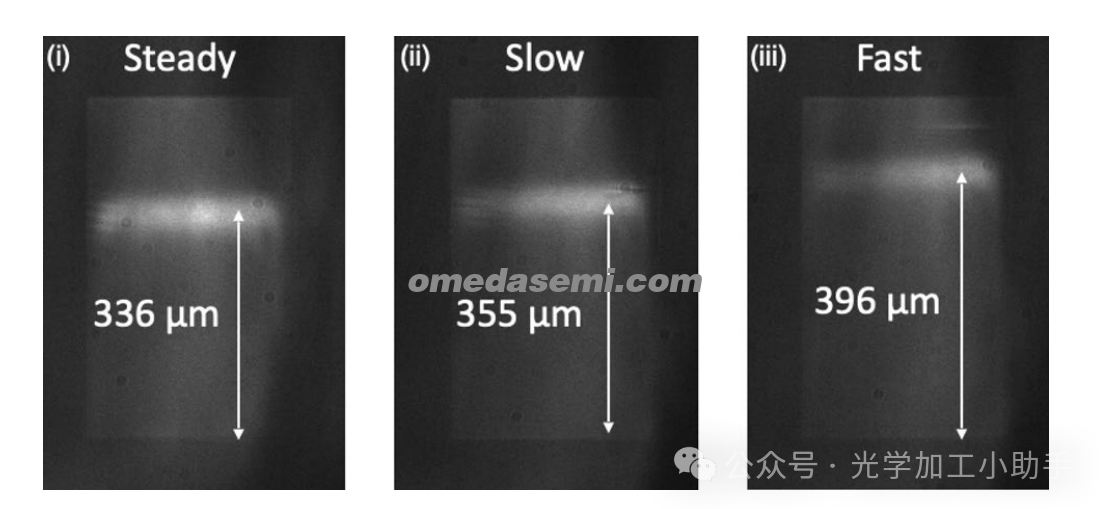

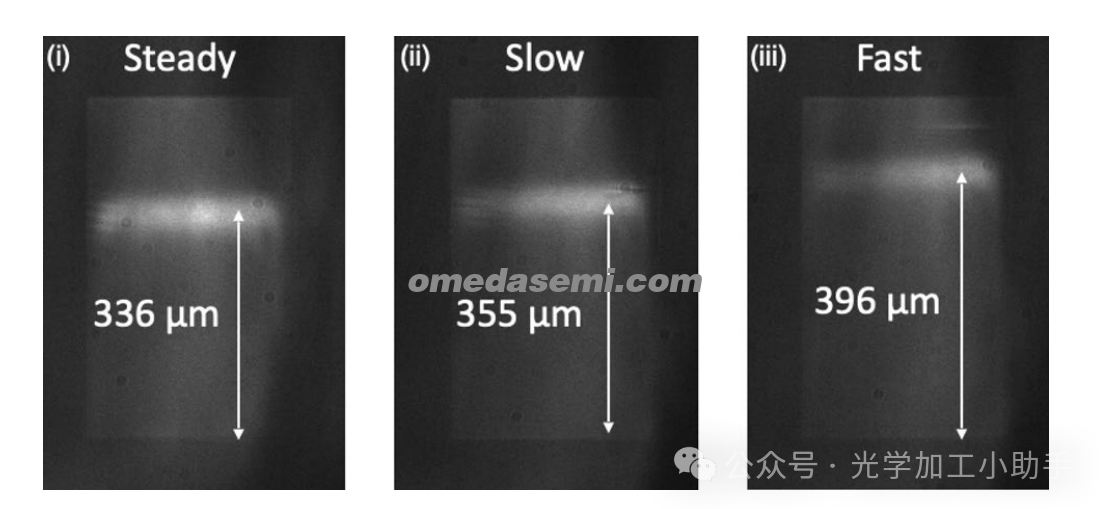

曝光和显影是相互关联的,因为短时间曝光配合长时间或强烈的显影,等同于较高曝光剂量和短时间显影。因此,光刻胶显影协议是影响光栅填充因子的一个重要因素。我们使用二甲苯(CAS号 1330-20-7)作为显影液,每次开发一个样品,将其保持水平(曝光面朝上),放入装有20 ml显影液的烧杯中。在我们的工艺中,2分钟的显影时间可以获得目标填充因子0.7,但我们注意到显影搅拌的影响显著。为了研究搅拌效应,我们分别开发了三个传感器,并在每个烧杯中加入了磁力搅拌器,设置了三种不同的搅拌速度。“静态”指0 rpm,“慢速”指30 rpm,“快速”指100 rpm。显然,增加搅拌有助于去除更多光刻胶,导致更大的沟槽,从而减少填充因子并降低有效折射率。与之前一样,较低的有效折射率根据公式1会导致较大的局部周期a(x)。我们注意到(图6),当速度从“零”增加到“慢速”时,共振位置大约偏移了20 μm(图6(i),(ii)),而当增加到“快速”时,又偏移了40 μm(图6(iii))。实际上,我们发现不进行搅拌的显影过程更为一致。因此,为了保持共振一致性,保持液体运动恒定至关重要;为简便起见,我们决定选择静态选项。

图6:共振条的图像显示了由于搅拌速度变化导致的共振位置偏移。

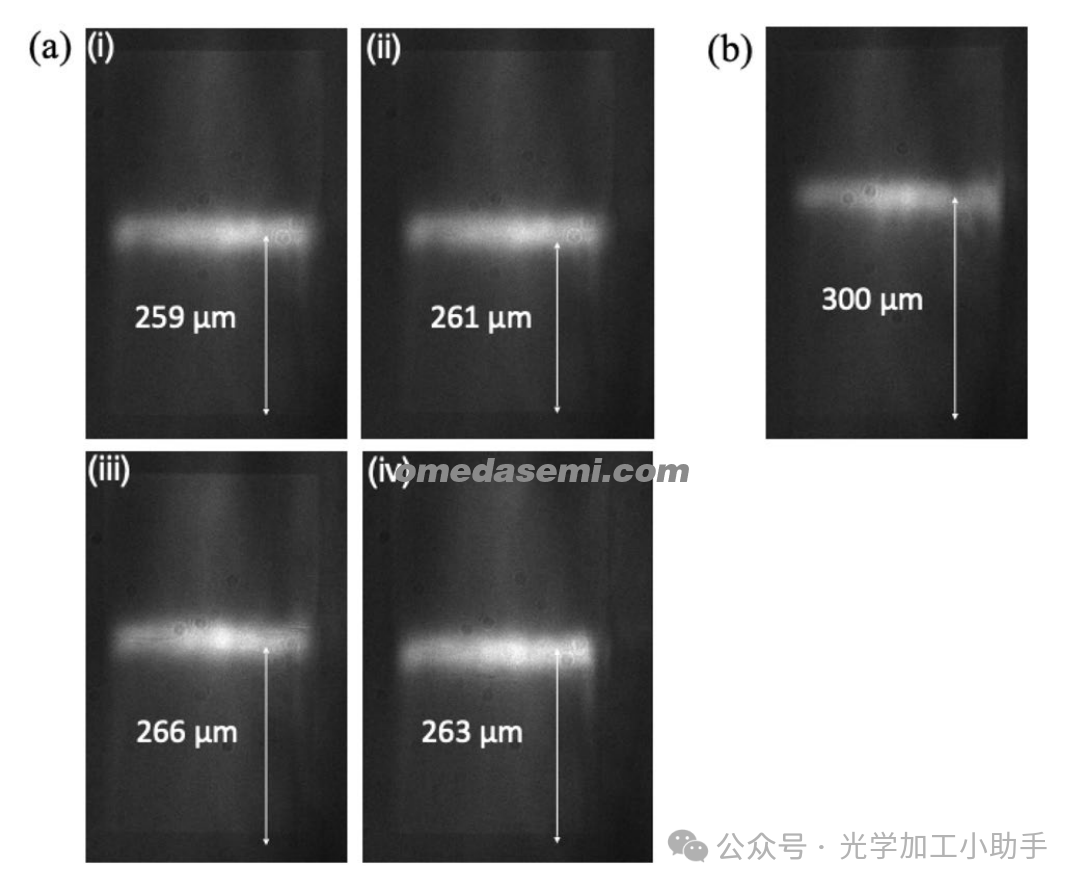

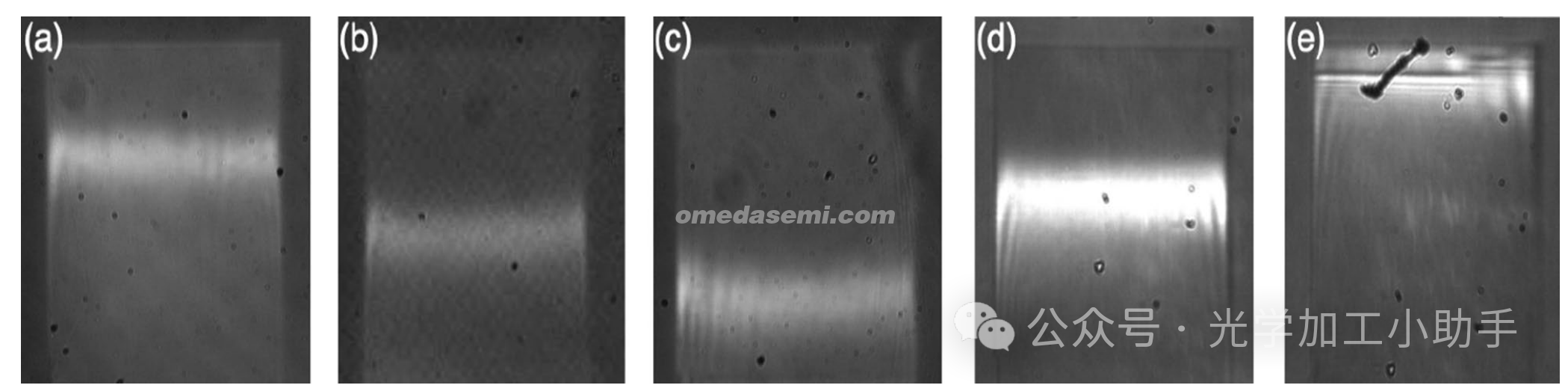

干法刻蚀工艺通过光栅沟槽的深度和形状影响纳米结构。过刻蚀/欠刻蚀会增加/减少空气间隙,从而改变光栅的填充因子。气体流量配方和刻蚀时间显著影响蚀刻速率,因此需要仔细控制,以保持恒定的填充因子。我们注意到,气体流量和刻蚀时间确实可以精确控制;我们使用58 sccm的CHF3流量和2 sccm的O2流量,以及7分钟15秒的恒定刻蚀时间来蚀刻150 nm厚的氮化硅。更重要的是,虽然不太显而易见,但在给定的刻蚀过程中,腔体中的样品数量也会影响蚀刻速率,从而影响填充因子,这被称为“负载效应”。负载效应依赖于刻蚀台和样品的大小,因此在不同的刻蚀工具之间会有所不同;我们的设备具有7.5 cm直径的刻蚀台,我们使用的是15 mm方形样品。为了研究负载效应,我们比较了四个一起刻蚀的传感器的共振位置与单个传感器的共振位置,这两个样品都使用相同的工艺进行刻蚀。

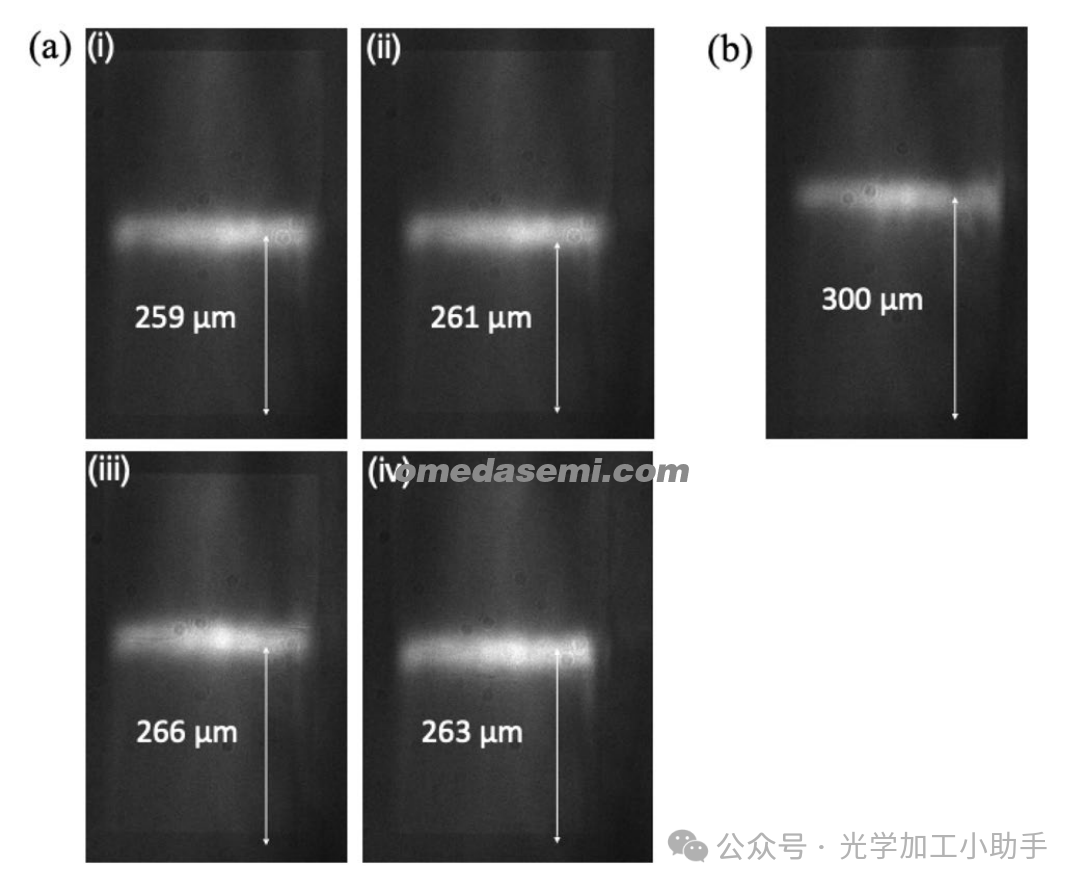

四个样品(图7a(i–iv))一起刻蚀的共振位置非常接近(平均值 = 262 μm),表明它们具有相同的填充因子。相比之下,当单个样品在相同刻蚀时间内单独刻蚀时,其共振位置相对于这四个样品偏移了近40 μm(图7b)。这种相对偏移表明单个样品的蚀刻速率较快,因此光栅沟槽略大和/或略深。因此,有效折射率较低;根据公式1,这意味着在固定输入波长下,发生共振的局部周期 a(x) 较大。

图7:刻蚀效应

(a) 四个一起刻蚀的光栅表现出相似位置的共振;

(b) 单个光栅单独刻蚀时,其共振位置显著偏离四个传感器的组。

共振位置、振幅、线宽和灵敏度的统计数据

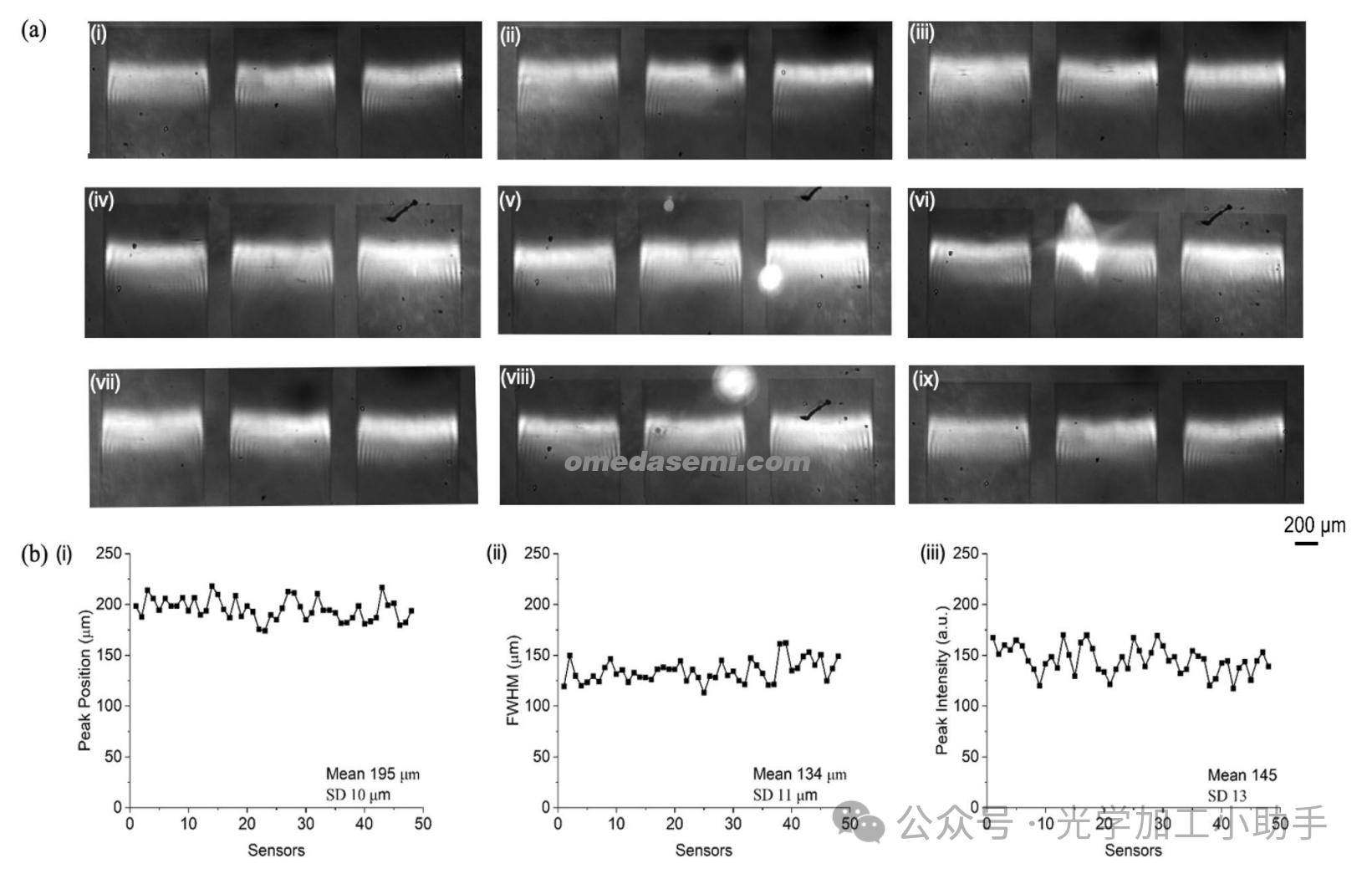

最后,我们测试了填充因子的稳定性是否也能带来光栅传感器其他相关参数的一致性,即Q因子/线宽、振幅和灵敏度。我们展示了在聚焦到最有前景的参数后,不同批次(来自同一晶圆)的传感器的共振图像。我们注意到,如图8(a)所示,共振条几乎处于相同位置。

图8(a) 在考虑上述效应后,9个样品的共振一致性。

(b) 显示50个传感器的共振位置、半峰宽(FWHM)和峰值强度的均值和标准差(SD)的统计数据。

(b) 显示50个传感器的共振位置、半峰宽(FWHM)和峰值强度的均值和标准差(SD)的统计数据。

对50个传感器的共振特性进行了更为定量的分析,并绘制在图8b中。我们注意到,共振位置、半峰宽(FWHM,线宽)和峰值强度(振幅)围绕各自的均值只有小的偏差。相应的填充因子变化仅为目标填充因子的0.75%。此外,200个此类传感器的灵敏度性能也进行了评估,以考虑到光子传感器的性能指标既依赖于Q因子,也依赖于共振的振幅4。获得的灵敏度结果见附录S3。

讨论

总之,我们通过使用啁啾GMR光栅的共振位置作为模型系统,研究了光子纳米结构的制造一致性。我们研究了共振如何随着我们认为对制造一致性影响最大的四个参数变化,即光刻胶厚度、电子束电流、显影和刻蚀条件。通过我们的分析,我们得出结论,制造一致性显著受到光刻胶厚度和显影工艺的影响。为了减少由于光刻胶厚度变化引起的不一致性,我们建议将电子束聚焦在图案区域附近,或者更好的是,确保光刻胶薄膜的厚度尽可能均匀。在曝光后的显影过程中,显影液的搅拌对共振位置有类似的偏移效应。为了保持共振一致性,因此,采用一个一致的显影流程非常重要,这样可以轻松重现;我们选择了采用稳态显影过程,其中样品在不搅拌溶液的情况下进行显影。关于刻蚀,刻蚀在同一批次中的样品数量也会影响共振位置,这是由于负载效应,我们观察到这是一个显著的因素。一旦这些参数得到精确控制,我们注意到共振一致性显著提高,相比于先前报告的低一致性(当时只有30%的结构达到了目标性能),一致性大大改善。尽管详细的参数在不同实验室和制造工具之间会有所不同,但我们相信我们提供的关于一致性制造共振光子结构的指导原则具有更广泛的适用性,这对于通信和传感应用至关重要,其中基于电子束的制造产率可以显著提高。

方法

材料

SiN-on-glass(Borofloat 33)基板由Silson Ltd提供,厚度为150 nm的Si3N4。电子束光刻胶ARP-13和电荷耗散层ARPC-5090购自ALLResist GmbH(德国)。Microposit™ 去除剂1165来自杜邦公司。丙醇和丙酮购自VWR Chemicals。过氧化氢(35 wt%)和硫酸(95%)购自ThermoFisher Scientific。

传感器的制造

将SiN基板在丙酮超声浴中清洗10分钟,在IPA超声浴中清洗5分钟,在去离子水(DI水)超声浴中清洗2分钟。用DI水冲洗,使用氮气(N2)吹干。将清洗后的基板放入氧等离子体中,条件为200 W功率,5 sccm O2,处理5分钟。将ARP13光刻胶以5000 rpm的转速在SiN上旋涂60秒,然后在180°C下烘烤5分钟。电荷耗散层ARPC 5090以2000 rpm的转速旋涂60秒,再在90°C下烘烤2分钟。使用Raith Voyager工具进行电子束光刻,采用LC 40 μm的孔径、130 pA的束流、电压50 kV,定义GMR,曝光剂量为145 μC/cm²,X方向步长1 nm,Y方向步长4 nm。光刻曝光后,通过将样品浸泡在DI水中2分钟去除ARPC层。使用二甲苯显影2分钟,再用IPA显影2分钟,使用氮气(N2)吹干。使用反应离子刻蚀(RIE)在12.5 sccm CHF3和2 sccm O2气体混合物中进行刻蚀,压力1.8 × 10⁻² mtorr,功率43 W,DC偏压360 V,刻蚀时间7分钟。将样品放入1165光刻胶去除剂中,并在超声浴中处理12分钟,然后在丙酮超声浴中清洗3分钟,在IPA超声浴中清洗1分钟,最后用DI水冲洗并用N2吹干。将样品在皮拉哈(piranha)溶液中清洗5分钟,以进一步去除残留物。

共振特性表征

使用带有1 nm线滤光片的RCLED和像素大小为2.2 µm的CMOS相机照射传感器。为了在相机上获得共振的最大强度,采用了105 ms的积分时间。采集速率大约为每3秒采集1张图像,因为生物结合发生在较慢的时间尺度上。鉴于光路的简单性和高通量,光谱过滤的LED提供了足够的信号,能够在CMOS相机上生成高动态范围的图像。

(b) 显示50个传感器的共振位置、半峰宽(FWHM)和峰值强度的均值和标准差(SD)的统计数据。

(b) 显示50个传感器的共振位置、半峰宽(FWHM)和峰值强度的均值和标准差(SD)的统计数据。