摘要

广视场和轻量化光学系统对于先进眼镜至关重要,特别是在增强现实/虚拟现实和夜视等应用中。传统的折射透镜通常需要堆叠以修正广视场下的像差,但这会导致性能的限制,并增加尺寸和重量。特别是,同时实现广视场和大孔径以收集光线是理想的,但在紧凑型结构中实现这一点具有挑战性。在此,我们展示了一种视场超过60°的超透镜双目目镜,其入射孔径为2.1 cm。在设计波长633 nm下,该超透镜双目目镜的性能可与基于折射透镜的目镜系统相媲美。此超透镜双目目镜展示了超透镜在开发高质量单色近眼显示和夜视系统中的潜力。

针对本文中作者的实验:

*小编可以提供现成的半高1nm超窄带滤光片

*比作者团队更好的加工条件,Jeol9500+DUV-KRF 150nm,作者团队的加工条件为DUV250nm

*PECVD SIN薄膜,带折射率数据

*氮化硅可见光波段超透镜全流程加工

大面积超结构及其他微纳结构加工解决方案

背景:

目前在市场上大家加工超结构的加工方式主要为ebl+干法刻蚀。这种加工方式的优点是,精度高,金属类结构可以达到50nm线宽,氧化物和氮化物可以达到80-100nm的最小线宽。

但是由于采用的方式为电子束光刻的方式,因此成本是巨大的,举例,一个1mm*1mm的图案差不多2-3万元,而一个20*20mm的图案,差不多就要20万元左右。

雪上加霜的是,我们付出了如此大的代价,最后只能得到一个样品,这个样品的宝贝程度不亚于金子,这样我们在做实验的时候,就像拿着宝贝疙瘩一样谨慎、生怕弄坏了。

紫外光刻技术相对于电子束光刻技术,具有较好的量产效率和较低的量产成本。

国内有很多超结构企业,目前遇到的一个核心困境就是国内缺足够的高精度的光刻机 比如几十nm线宽的12寸量产型光刻机,因此国内很多超结构企业的流片都在国外fab厂进行。

针对国内的科研工作者的超结构及其他微纳结构加工难题;

小编正式推出

6寸最小线宽150nm 超结构及微纳结构 镀膜+光刻+刻蚀 一站式服务

采用佳能krf紫外光刻机,最小线宽150nm,比例5:1,成本主要包含 掩模版 镀膜 光刻 刻蚀这4套基本工艺流程,其中最贵的掩模版为一次性投入,其余为做单片时的投入。性价比超高,每次加工可得一整个晶圆 。

当然 ,本方案的缺点在于,设备的最小线宽仅为150nm,更高精度可能还是需要寻求更高精度的光刻机或者ebl加工。

设备:佳能150nmDUV光刻机

尺寸:6英寸

最高可加工精度:150nm

6寸超结构整版加工预计成本:3-6万(单片),

其中掩膜版为一次性投入,后续增加片数仅收取光刻,刻蚀费用。

最大单元尺寸:22*22mm

对准精度:40nm

材料:非晶硅,TiO2,SiO2,LiNbO3,Si3N4 GaN,Ta2O5,Al,Au,GaAs...更多材料体系

应用领域:超结构,光栅,mems,光子集成线路,,,,,,

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展!

引言

随着人工智能的进步和数字内容的广泛普及,对增强现实(AR)和虚拟现实(VR)近眼显示器的需求激增。商业界对这类技术在教育、游戏和社交互动中的应用非常感兴趣,同时,夜视和增强视觉领域也具有重要的国防和国家安全意义。人眼是一个高度优化的系统,因此,为了促进用户与虚拟现实的互动,需要卓越的光学性能。作为参考,人类视野的全视场大约为120°,这一性能超过了大多数“广角”(通常为>60°)摄像头系统。然而,在近眼显示器中实现这种性能面临着显著的光学工程挑战。此外,近眼光学系统必须足够薄且轻巧,以保证用户的舒适性和安全性,特别是对于长时间使用,减少疲劳感。使用传统光学系统时,通常在紧凑的外形和性能之间存在权衡,而近眼显示器的最终挑战就是,它要求两者兼得。

一个舒适的阅读距离大约为35 cm,远大于头戴式近眼显示器与眼睛之间的距离。因此,近眼光学系统的挑战在于如何将近眼显示器上放置的图像投射到舒适的视距,以避免视觉疲劳和不适。类似地,夜视镜的常见配置是通过物镜收集近红外的反射夜光,通过增光管增强并将光线转换为单色可见光照明,然后通过目镜光学系统将其耦合到眼睛中。在这两种应用中,目镜光学系统需要使近眼光照平行,以将图像投射到舒适的视距。理想情况下,目镜应尽量靠近头部安装,以减少对佩戴者的扭矩并保持紧凑的外形;另一方面,光学元件和眼睛表面之间的最小可接受物理距离(称为眼距)大约为1.5 cm。这提供了一个小的工作空间,因此需要紧凑的光学元件。煎饼型光学系统(Pancake optics)通常被使用,但由于极化转换,它们的效率较低。几种新兴的光学技术有望满足近眼显示器的需求,包括全息光学元件和漏波导。将超透镜直接集成到微型LED显示器上进行平行化也是一种提议,但尚未得到实验验证。

超薄且多功能的超透镜是另一个有前景的平台,适用于近眼显示器。超透镜由一系列亚波长散射体组成,通过这些散射体对入射光施加空间变化的相位偏移。得益于纳米级光刻技术的进步,超透镜在近红外和可见光波长的制造已经常规化,最近的研究表明,超透镜在广视场、宽带性能和大孔径方面表现出色,适用于包括AR/VR在内的多种应用。特别是,能够在紧凑的外形中实现广视场使超透镜在近眼显示应用中具有特别的优势。在单透镜超透镜中,实验已经证明在中红外和近红外波长下能够实现接近衍射极限的性能,视场角超过170°,尽管其入射孔径相对较小(约1 mm,≈200λ)。在另一项研究中,通过放宽对衍射极限性能的约束,Martins等人演示了178°的视场,并使用了较大的入射孔径(2 mm,≈3750λ)。

与传统折射光学系统类似,堆叠多个透镜以形成双透镜或三透镜配置可以提供更多的自由度,以改善性能和增加额外的功能。例如,超透镜双透镜已经被用于校正单色像差,如球面像差、彗差和散光,最早可追溯到2016年,适用于近红外和可见光波长,通过在单个透明基片的两侧刻画两个超透镜面。尽管这些设计令人印象深刻,但它们的入射孔径小于1 mm,这不足以作为近眼显示器的目镜。由于单色Seidel像差随孔径尺寸和视场角的变化而变化,因此同时获得大孔径和广视场的光学系统在本质上非常困难。为了在大视场和相对较大孔径下实现衍射极限的分辨率,已经证明需要使用双透镜配置。在这种配置中,第一个超透镜作为入射孔径和校正板,第二个超透镜作为聚焦透镜。

在本研究中,我们演示了通过超透镜双透镜在633 nm波长下实现超过60°视场的高质量图像投影,适用于目镜应用。为了满足这些应用的严格要求,并在紧凑的外形中同时实现大孔径和广视场,我们采用了由两层超透镜构成的双透镜。我们采用逐步实现大孔径(2 cm,≈31,500λ)光学系统的方法,首先展示了在1 cm孔径超透镜双透镜上的概念验证,视场为80°。接着,我们展示了具有大孔径(2 cm)和60°视场的全尺寸系统。该系统设计考虑了实际的眼距(15 mm)、瞳孔大小(5.4 mm)和显示器尺寸(16 mm)。我们展示了理论模型与实验结果的良好一致性。此外,与类似的市售折射透镜目镜系统相比,超透镜系统在设计波长下的广视场图像质量改善以及总跟踪长度的减少方面具有优越性。本研究填补了之前广视场超透镜演示与实际应用之间的空白。

结果

设计与建模

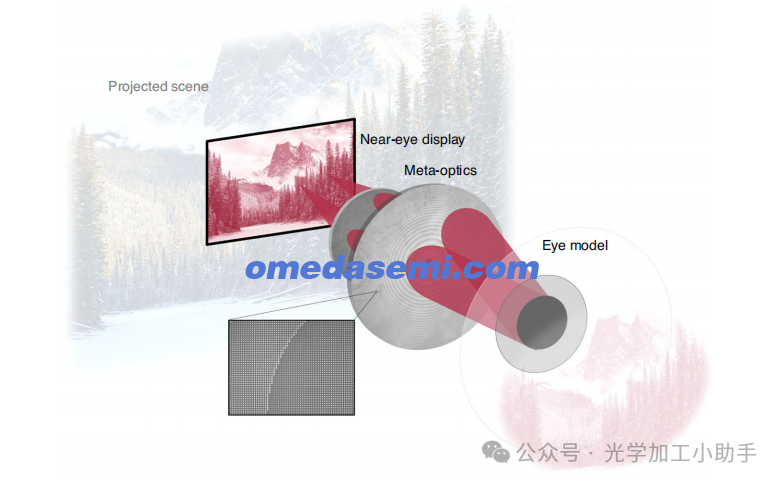

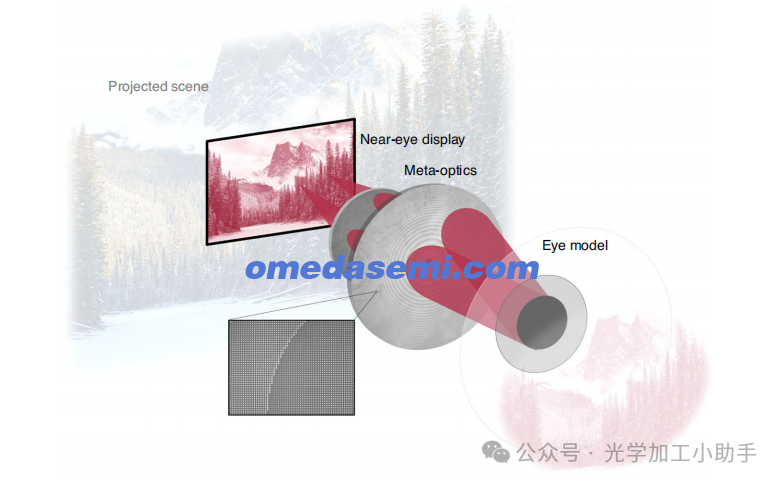

宽视场目镜的概念在图1中示意性地进行了说明。该超透镜设计用于将近眼显示器的光线平行化,投射到瞳孔中,并实现大于60°的视场。当光学系统展现出类似人眼的广视场功能时,用户即使显示器物理上靠近眼睛,依然能够舒适地感知到一个位于无限远的广阔场景。

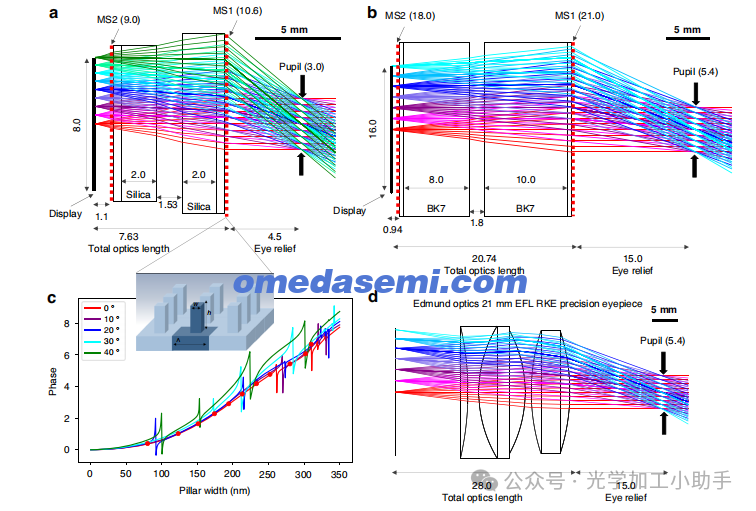

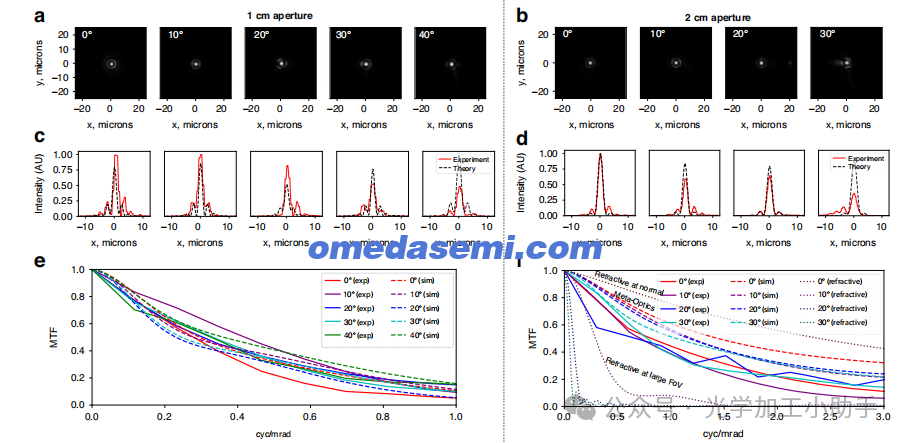

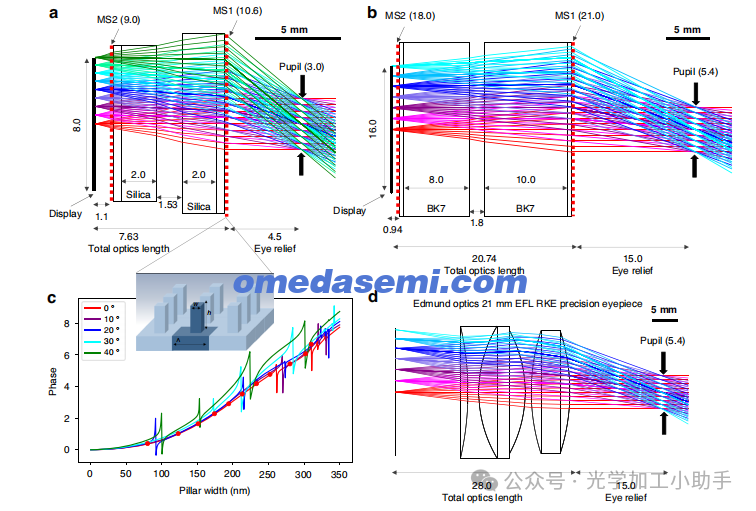

更详细地说,图2展示了设计的超透镜双透镜系统的光线追踪图。在图2a中,展示了1 cm孔径设计,作为在完全孔径(2 cm)设计之前的概念验证。在这两种情况下,系统包括左侧的显示器、安装在玻璃隔板上的两个超透镜(标记为MS1和MS2),两者之间有一个小的空气间隙,以及瞳孔孔径。由于具有广视场的光束会迅速发散,MS1的尺寸需要迅速增大,以快速收集这些发散的光束;为了缓解这一问题,光学窗(1 cm设计使用熔融石英(n = 1.46),2 cm设计使用BK7玻璃(n = 1.52))被用来减少光束发散。与其他超透镜双透镜系统类似,入射超透镜(标记为MS2)既作为孔径限制板,又作为校正板,而第二个超透镜(标记为MS1)则承担大部分聚焦功能。相位剖面通过Zemax OpticStudio进行了优化(更多细节请参见附加信息)。我们将系统设计为1 cm系统具有80°的完整视场,2 cm系统具有60°的完整视场;在此情况下,视场的实际限制是由于制造约束,受第二个超透镜尺寸的限制。

如图2c所示,超透镜由准周期性排列的矩形柱体组成。为了提供完整的2π相位移并保持高透过率,我们使用750 nm高的氮化硅(n = 2.04)柱体,宽度范围为80至310 nm,基底为石英(n = 1.46)。晶格周期为350 nm,预计在法线入射时透过率大于80%。为了确定结构的相位延迟,我们使用严格耦合波分析(RCWA)计算了不同入射角下柱体宽度的相位变化,如图2c所示。我们选择了11个独特的单元格宽度来组成柱体库,并提供了这些单元格的相位和透过率值(见附加表S2)。由于其准周期性特性,单个超原子的相位变化对入射角不太敏感,因此我们在设计光学时利用法线入射的相位-宽度响应来建立柱体宽度与相位之间的映射。附加信息中提供了角度相关误差的分析。为了减少映射过程中的内存消耗,我们利用光学的圆对称性生成了一个四分之一半径宽度图,并通过复制和旋转该结构生成完整的圆形光学系统。随着入射角的增加,预计透过率会有所下降;不同入射角下的计算透过率显示在附加图S1b中。

为了比较,我们在图2d中包括了一个类似的市售折射透镜目镜(Edmund Optics 66-210,21 mm EFL RKE精密目镜)的光线追踪图。该折射系统的入射孔径(20 mm)与我们的2 cm超透镜系统相似,且有效焦距略长(折射系统为21 mm,超透镜系统为15 mm)。我们在相同的瞳孔和眼距条件下展示了这两个系统,即瞳孔直径为5.4 mm,眼距为15 mm。从光线追踪图来看,在广视场下,折射系统明显存在畸变,而设计的超透镜系统即使在30°的入射角下也几乎没有畸变。在表1中,我们总结了讨论的系统的主要设计规格,包括其有效焦距、数值孔径、总光程长度和眼距。有效焦距和数值孔径是通过Zemax模型计算得出的。我们在附加图S3中展示了模拟的光线像差和畸变曲线。

图1 目镜示意图。来自近眼显示器的光线通过两个超透镜平行化,投射到眼睛的瞳孔中。插图展示了超透镜表面由纳米尺度柱阵列组成。

超透镜的制造与表征

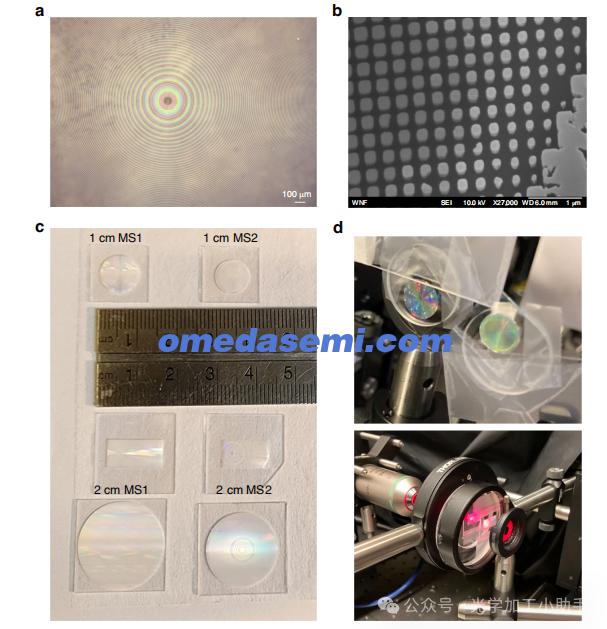

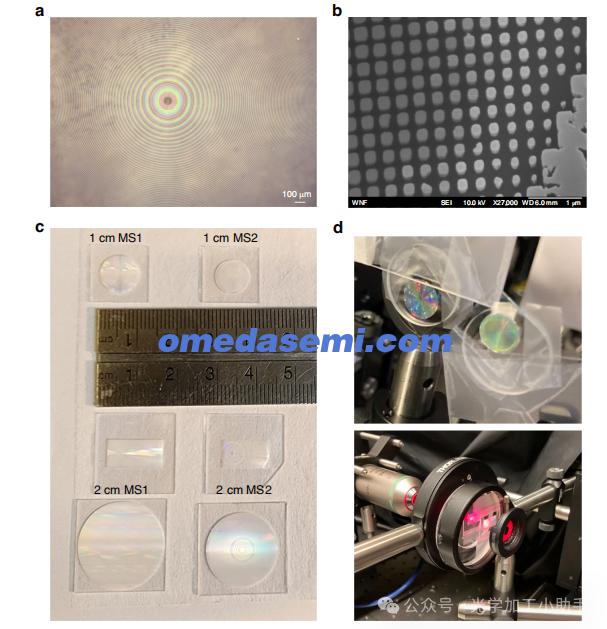

这些超透镜是通过电子束光刻和感应耦合等离子体(ICP)氟刻蚀工艺在石英基底上的氮化硅薄膜上制造的(我们有这个折射率数据和制备能力),详细信息见方法部分。图3a和图3b展示了用光学显微镜和扫描电子显微镜(SEM)拍摄的制造装置图像,以突出制造质量。由于分辨率限制,一些较大的柱状结构未完全分离。二氧化硅和玻璃间隔器来自商业供应商(2毫米厚的熔融石英:Newport FSW14;8毫米厚的BK7玻璃:Thorlabs WG11508;10毫米厚的BK7玻璃:Newport 20BW40-30)。制造的光学器件(旁边放置尺子以示比例)如图3c所示。通过电子束光刻制造的最大孔径约为1厘米,受到机器在长时间写入过程中稳定性的限制。因此,2厘米目镜光学器件需要一个比我们方法实际可行的更大的写入区域。为了解决这一问题,我们制造了1厘米超透镜的完整孔径,并仅制造了2厘米光学器件的一部分,用于表征光学器件的点扩散函数(PSF)。为了测量PSF,仅照亮瞳孔孔径的投影区域(5.4毫米);因此,PSF表征仅需用到一个尺寸为5.4毫米 × 13.2毫米的超透镜切片,覆盖了从中心到外缘。因此,我们展示了1厘米和2厘米光学器件的PSF测量结果,并仅展示了1厘米光学器件的成像结果。

除了电子束光刻外,我们还进一步描述了使用深紫外(DUV)光刻技术制造完整孔径2厘米光学器件的过程;这些光学器件如图3c底部所示,更多细节请参见补充信息。虽然DUV光刻是一种更具可扩展性的光刻工艺,但我们的工艺分辨率限制在大约250纳米,这不足以实现亚波长周期性。(我们的工艺能力在150-180nm)所展示的完整孔径2厘米超透镜在大约40度的全视场下功能正常,受限于由大周期性引起的混叠问题(详细信息见补充信息)。

图2 目镜光线追踪示意图

除非另有说明,所有单位均为毫米。

a. 1厘米孔径超透镜双目目镜的光线追踪示意图,视场角为80°。光线按视场角着色,正常入射光线为红色,40°入射光线为绿色。

b. 2厘米孔径超透镜双目目镜的光线追踪示意图,视场角为60°。

c. 超原子设计。超透镜由一系列周期阵列(固定周期性Λ = 350 nm)组成,阵列中为均匀高度h = 750 nm且宽度w可变的方形柱状结构。超原子的相位响应通过严格的耦合波分析(RCWA)计算得出,针对不同的入射角进行分析。计算得到的正常入射时选定柱宽的相位值以红色标记表示。

d. 与之相当的商业折射目镜的光线追踪示意图。显示最大60°全视场的入射角。

a、b和d中的比例尺为5毫米。

表 1 目镜设计规格

| 项目 | 1厘米超透镜双目 | 2厘米超透镜双目 | 折射三重目镜 |

|---|

| 入口孔径 (mm) | 10.6 | 21.0 | 20.0 |

| 设计视场角 (°) | 80 | 60 | 45* |

| 瞳孔直径 (mm) | 3.0 | 5.4 | 5.4 |

| 眼距 (mm) | 4.5 | 15.0 | 15.0 |

| 有效焦距 (mm) | 5.84 | 15.17 | 21.61 |

| 数值孔径 | 0.25 | 0.18 | 0.124 |

| 总轨道长度 (mm) | 12.1 | 35.7 | 43.0 |

报告的视场角

图 3 制作的超透镜

a. 制作的超透镜的光学显微镜图像。

b. 稍微倾斜(10°)视角下的超透镜扫描电子显微镜(SEM)图像。

c. 所有制作的超透镜的照片,旁边有标尺作为比例。从上到下:1厘米孔径的超透镜、2厘米孔径超透镜的5.4毫米宽切片,以及使用较低分辨率散射器制作的完整2厘米孔径超透镜。

d. 1厘米超透镜(上)和2厘米超透镜(下)安装在间隔器上的实验设置照片。

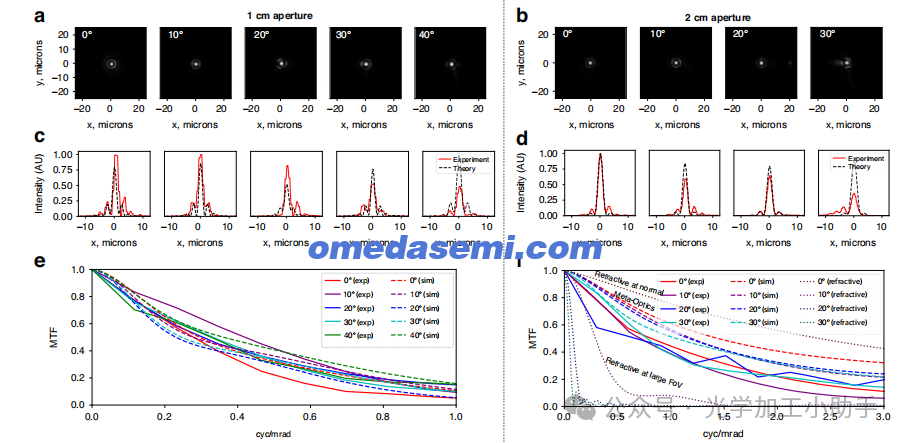

在图3d中,我们展示了在实验设置中制作的光学元件。为了评估制作的超透镜的性能,我们使用氦氖激光器(波长 λ = 632.8 nm,线宽 = 1400 MHz)输出的准直光作为光源,并通过虹膜作为瞳孔孔径,测量了不同入射角下的点扩展函数(PSF)。模拟和测量的PSF总结在图4中。在1厘米和2厘米孔径的设计中,PSF(分别见图4a和b)在入射角增加时基本保持不失真。每个PSF下方显示了水平线切割,见图4c和d,其中模拟的PSF以虚线黑色标出。PSF的宽度与理论值非常接近。对于1厘米和2厘米系统,PSF的强度都归一化到该系统最大测量强度。随着入射角增大,PSF强度的减少是可以预期的,并且我们观察到,1厘米和2厘米设计下,20度离轴时的测量PSF强度分别为正常入射时强度的82%和64%。然而,PSF的宽度仍然保持大部分不失真,突出了该透镜系统在大视场下的有效性。此外,测量通过光学元件的透射率与RCWA预测结果一致(见补充图S1)。在正常入射情况下,通过1厘米光学元件的透射率测量结果为:仅通过MS1为70%,仅通过MS2为83%,通过两者组成的系统为63%。

图4 镜头点扩展函数(PSF)测量。

a. 1厘米孔径光学元件在0°到40°入射角下的测量PSF;

b. 2厘米孔径光学元件在0°到30°入射角下的测量PSF;

c, d. 分别比较a和b中PSF的线切割实验结果(实心红线)与理论结果(虚线黑线)。在每种情况下,相机曝光时间保持恒定。模拟和实验的PSF结果都以该组中的最大强度值进行归一化。

e. 1厘米超透镜和f. 2厘米超透镜在增大入射角下的实验测得的(实线)和模拟的(虚线)调制传递函数(MTF)。在f中,比较的商用折射镜头眼镜的MTF以虚线表示。

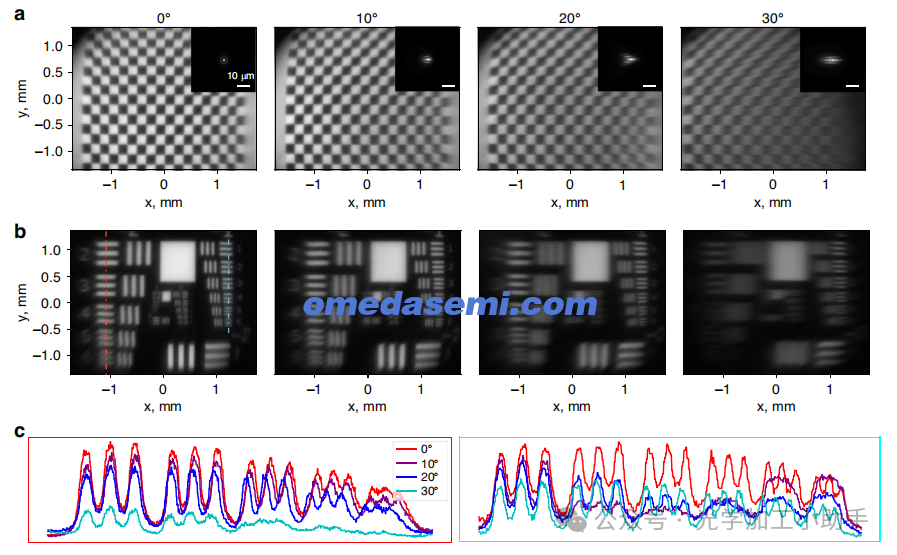

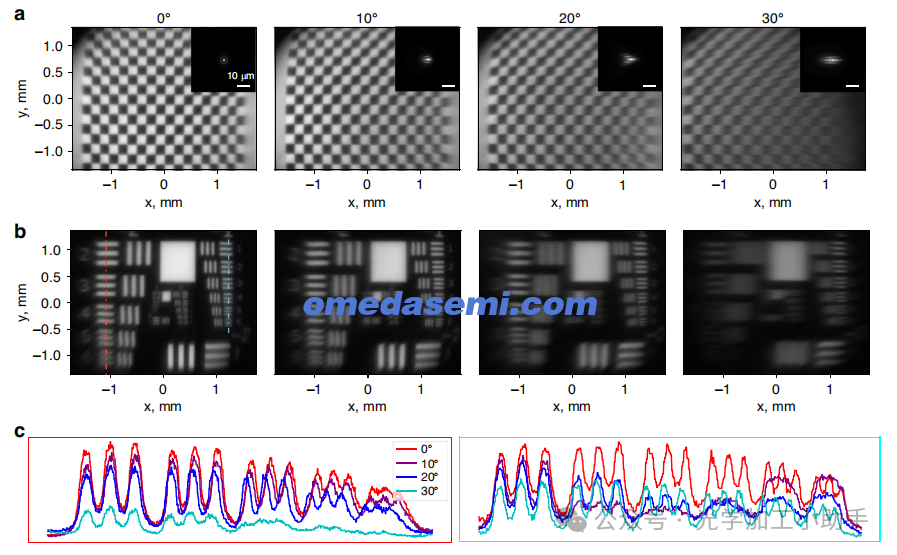

图5 1厘米光学元件的成像结果。

a 在微型LED屏幕上显示棋盘格图案,并在0°到30°的角度下进行成像。重新成像的图案宽度为3厘米。在插图中,我们展示了在632.8 nm照明下、带有1 nm全宽半高(FWHM)带宽的模拟PSF。

b 在微型LED屏幕上显示USAF分辨率图图案。红色和青色虚线指示了示例性线切割的位置。

c 每个入射角度的示例性线切割,展示了图像对比度。

作为光学性能的另一种衡量标准,调制传递函数(MTF)描述了图像对比度与频率的关系。对于一种将显示图像投影到无限远的眼镜光学元件,使用角分辨率(单位:周期/mrad)而非空间分辨率来表征性能更为合适。从测量的点扩展函数(PSF)中,我们在图4e、f中计算了不同入射角下的MTF。实验结果(实线)在整个视场范围内表现出一致的性能,并与模拟MTF(虚线)有良好的吻合。尽管1厘米和2厘米光学元件的空间分辨率相似,但2厘米光学元件由于其较长的有效焦距,其角分辨率要高得多。为了进行比较,我们在图4f中绘制了示例性商业折射系统的模拟MTF(图2d中所示的相同系统),并以较深的虚线表示。虽然折射系统在法线入射时具有更高的MTF,但随着入射角度的增加,MTF迅速下降,显示出低于20度的实际视场。这与设计的超透镜光学元件形成对比,后者在整个视场范围内表现出类似的性能。

总体而言,超透镜实验结果与射线追踪模拟具有很好的匹配。在仔细检查后,发现,在某些条件下(特别是1厘米光学元件的10°到30°入射角),实验结果略微超出了模拟结果。然而,也需要注意的是,实验性能在法线入射时低于模拟结果。因此,我们将实验性能意外较高的原因归因于轻微的失准,这有利于稍微偏离轴线的角度。对于2厘米光学元件,模拟结果始终优于实验结果。

在图5中,我们展示了1厘米光学元件在宽视场下的成像质量。为了展示近眼显示配置下的成像效果,我们构建了一个眼睛模型,其中包含一个作为瞳孔的虹膜、一个焦距为2.5毫米的折射透镜作为眼睛的透镜,以及一个相机传感器。透镜和相机传感器被安装在一个旋转臂上,以捕捉宽视场下的图像。为了创建成像物体,我们在微型LED显示器上显示图像,并使用一个高数值孔径(NA)的物镜(尼康Plan Fluorite 20x)对该图案进行重新成像,然后使用633 nm的窄带滤光片(Thorlabs FLH632.8-1,FWHM 1 nm)(小编可以提供 可见光波段最窄1nm,近红外波段最窄0.3nm)。通过物镜后,成像物体的尺寸大约为3毫米宽。图5a中的显示图案是一个棋盘格,图5b中是一个USAF分辨率图。显示器、滤光片和物镜被安装在一个平台上,并横向移动,以覆盖设计的显示尺寸并展示60°全视场的成像。在图5c中的插图中,我们展示了通过红色(左)和青色(右)虚线的示例性线切割,以说明图像对比度。由于光源的光谱线宽稍宽(FWHM 1 nm),分辨率受到色差的负面影响。特别是,偏轴性能受到色差的负面影响,因为超透镜的相位梯度会散射不同波长的光。为了阐明这一效应,我们在图5a的插图中绘制了模拟的多色PSF。这些PSF是针对630.5 nm到635.0 nm之间的20个波长进行模拟的,并根据窄带滤光片的传输光谱进行了适当加权。PSF的横向畸变显而易见,并随着入射角度的增加而加剧。我们还注意到,部分图像质量下降可以归因于单元格在较大入射角下的传输减少。尽管如此,我们仍展示了高质量的成像,直到30°入射角,对应于60°全视场。

讨论

在这项工作中,我们在紧凑的外形、光圈尺寸和视场之间做出权衡,设计了一个性能与商业折射眼镜相当的双目元光学系统,并满足常见的近眼显示标准。我们注意到,元光学双目系统的性能并非由衍射限制,但对于直接视图应用(包括增强现实/虚拟现实(AR/VR)或夜视)来说,通常不需要衍射极限性能。特别是,人眼的视力清晰度为20/20,对应于1弧分的角分辨率,即约0.3毫弧度。在这种分辨率下,元光学眼镜的对比度大约为50%,足以分辨大多数特征。如图4f所示,成像质量在正常入射角下与类似的商业折射镜头相当,在广视场下表现更好。尽管元光学眼镜所展示的视场相对于许多相机镜头较宽,但将视场进一步扩展到至少100°对于实现真正沉浸式的AR/VR体验是理想的。

1厘米光学系统的80°视场和2厘米光学系统的60°视场是考虑到外形尺寸、光圈大小和视场之间的权衡而选择的。在这项工作中,视场的主要限制因素是可行的最大光学元件直径,而这又受到电子束光刻的编写时间的限制。通过增加MS1的直径,元光学系统可以捕捉更大角度的光线,从而增加可达到的视场。如多项研究所示,已有元光学系统实现了接近180°的视场,但通常是对于较小的入口光圈。事实上,已有研究表明,要同时实现大光圈和在广视场内衍射极限的性能,就需要增加光学系统的厚度。直观来说,这是因为不同入射角的光需要在空间上分开,这可以通过使用小的入口光圈来限制不同角度的光线与透镜的不同部分相互作用来轻松实现。另一方面,若光线处于大入射角,若元光学元件通过空气间隙分离,光线会迅速发散,这会带来两个挑战。首先,收集所有光束所需的第二层元表面尺寸变大,从而加剧了制造的挑战。其次,大角度的光线发散速度更快,导致主光线在元表面上的入射位置和对应焦点之间产生偏移,从而引入失真。这一效应可以通过使用适当折射率的非空气间隙来减轻,正如我们在这里使用的熔融石英(n = 1.46)和BK7玻璃(n = 1.52)所示。为了减轻光学系统的重量,同时保持类似的光学性能,这些间隙可以替换为折射率相似的轻质聚合物,例如PMMA(n = 1.49)。

在这项工作中,元光学系统的光圈尺寸实际上受限于使用电子束光刻时可行的写入时间。其他制造技术,包括深紫外(DUV)光刻和纳米压印光刻,提供了更快的写入速度,因此更适用于大光圈和大规模生产。近期的研究已经证明,使用这些技术可以实现金属透镜和其他元表面的可扩展制造。此外,纳米压印技术可能会用于将这一元光学系统商业化,其价格可以与现有光学系统相当。在补充信息中,我们详细介绍了使用DUV光刻开发可扩展的大光圈眼镜元光学的工作。然而,我们的DUV设施的分辨率约为250 nm,这不足以制造在可见光范围内具有亚波长周期性的元光学元件。我们通过使用更大周期性的元光学元件来解决这一问题,但需要注意的是,高通量氟化氩光刻技术已被用于在280 nm周期下绘制元光学,因此我们认为该光刻技术可以在不影响元光学元件的情况下使用。我们设计了周期为1100 nm的元光学元件,并使用DUV光刻制造了完整的2厘米光圈元光学系统。然而,更大周期性的元光学元件会导致较低的相位采样,这对广角元光学系统的影响更为显著。在这种情况下,由于相位采样不足导致的混叠效应,光学系统的视场被限制在约40°。有关DUV光刻和实验结果的详细信息,请参见补充信息。

我们还注意到,所展示的元光学双目系统是为单波长(633 nm)照明设计的,这使得它立即适用于单色应用,如夜视。然而,对于需要全色彩的应用,还需要更多的工作才能扩展到此类应用。近年来,已经取得了很大进展,开发出了适用于可见光范围内的宽带元光学,但同时实现宽带操作和广视场的技术仍未得到验证。对于单层元光学设备来说,设备厚度、数值孔径和带宽之间存在基本的权衡。当将该系统扩展到宽带操作时,然而,这些限制可以通过使用双目配置来提供更多的自由度,从而规避这些问题。此外,由于人眼具有注视中心区域较高的分辨率特性,整个视场内的高分辨率并非必须;也就是说,在超广视场下的性能要求相对宽松,这可能使得将本文设计扩展到宽带应用成为可能。我们强调,近期一些逆向设计的全色成像元光学已经在视觉相关的空间频率下具有足够的对比度,尽管其视场仍然有限。

总之,我们展示了一个大光圈、广视场的元光学双目眼镜,适用于近眼显示应用。我们的设计考虑了现实中的限制因素,如眼睛间距、瞳孔大小和显示屏尺寸。在朝着大光圈元光学眼镜的逐步进展中,我们设计了一个1厘米入口光圈的小型系统作为概念验证,并设计了一个完整的2厘米入口光圈系统。在这两个系统中,实验性能与设计非常接近,并且在至少60°的广视场内表现出一致的性能。这些发现为将元光学整合到全尺寸近眼显示系统(包括AR/VR和夜视)中提供了有希望的结果。