作者团队:

imec, Leuven, Belgium. 2KU Leuven, Leuven, Belgium. 3Photonics Research Group, Ghent University–imec, Ghent, Belgium. 4Present address: NVidia Corporation, Roskilde, Denmark. 5Present

address: Centre Suisse d’Electronique et de Microtechnique SA (CSEM), Neuchâtel, Switzerland. 6Present address: Infinera Corporation, Sunnyvale, CA, USA. 7Present address: AMS-OSRAM

International GmbH, Regensburg, Germany. 8Present address: SMART Photonics, Eindhoven, The Netherlands. 9Present address: Microsoft Corporation, Cambridge, UK. 10T

硅光子学是一项快速发展的技术,有望彻底改变我们与世界进行通信、计算和感知的方式 1–6。然而,缺乏高度可扩展的原生互补金属氧化物半导体 (CMOS) 集成光源是阻碍其广泛采用的主要因素之一。尽管在硅上混合和异质集成 III-V 光源方面取得了长足进步 7–12,但通过直接外延 III-V 材料进行单片集成仍然是具有成本效益的片上光源的巅峰。我们在此报告了基于新集成方法纳米脊工程的 CMOS 试验生产线上完全在 300 毫米 Si 晶片上制造的电驱动砷化镓 (GaAs) 基激光二极管。在晶片规模上高质量地生长了嵌入 p–i–n 二极管和 InGaAs 量子阱的 GaAs 纳米脊波导。在晶圆上的 300 多个器件中,室温连续波激光在波长约 1,020 nm 处得到演示,阈值电流低至 5 mA,输出功率超过 1 mW,激光线宽低至 46 MHz,激光工作温度高达 55°C。这些结果说明了 III-V/Si 纳米脊工程概念在 Si 光子平台中单片集成激光二极管的潜力,使未来在光学传感、互连等领域实现成本敏感的大批量应用成为可能。

划重点--销售晶圆和加工

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

划片和端面抛光,减薄和包层CMP抛光,等离子刻蚀和划片,EBL和6寸 150nmDUV加工微纳结构,激光器芯片/探测器芯片/PIC芯片封装耦合服务"

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN镀膜刻蚀,ZnO,HfO2。al2o3。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

硅光子学使光学系统的小型化和大规模制造成为可能,适用于越来越多的应用13–16。然而,缺乏原生、低成本的相干光源是该技术广泛采用的主要障碍,尤其是对于未来大批量成本敏感的应用,例如机器学习系统中的芯片到芯片光学互连17、光纤到X应用18或消费设备的光学传感器19。在当今的许多数据通信产品中,激光器在其原生III-V基片上单独制造和测试,随后在微组装激光封装20中的硅光子晶片上混合集成或通过高精度倒装芯片组装7–9。由于此类组装工艺的顺序性和高精度要求,这些集成解决方案的制造吞吐量可能无法满足未来产品的高密度、成本和产量目标。为了应对这些挑战,目前正在开发和商业化各种混合和异质 III-V 集成技术,例如微转移印刷 21 或异质 III-V 集成,涉及在硅光子晶片上直接进行非图案化 III-V 层堆栈的芯片到晶片键合,该技术在过去几年中得到了彻底开发 10-12,目前至少有两条商业生产线可用 22,23。

然而,由于仍需要进行芯片到晶圆的键合,以及需要使用昂贵的 III-V 族外延生长施主衬底,因此主流互补金属氧化物半导体 (CMOS) 代工厂可能难以大幅降低成本并广泛采用该技术,从而在制造过程中产生废料,进一步引发人们对健康、安全和环境可持续性的担忧。

出于这些原因,在大型硅光子晶圆上的所需位置选择性地直接外延高质量 III-V 族材料仍然是一个备受追捧的目标。不幸的是,III-V 族和 Si 材料之间晶格参数和热膨胀系数的巨大不匹配不可避免地会导致晶体失配缺陷的形成,而晶体失配缺陷会降低激光器的性能和可靠性。为了降低 III-V 层的缺陷率,许多研究小组已经开发出厚缓冲层和应变超晶格层,并取得了巨大成功24–26。以砷化镓 (GaAs) 为基础的叠层采用砷化铟 (InAs) 量子点增益区,利用量子点对残留晶体缺陷的耐受性,在 Si 上单片集成激光器的性能和可靠性方面取得了巨大进步 27,28。然而,这些结果仅限于芯片级演示。由于热应力引起的层开裂和其他缺陷,厚缓冲层难以在大直径晶圆上实现。

最近,有报道称这项工作有了令人鼓舞的扩展,其特点是在 300 毫米(参考文献 29)和 200 毫米硅光子晶片 30 上的氧化硅掩模层中蚀刻的深口袋中进行外延。然而,用于生长量子点堆栈的分子束外延工艺本质上是非选择性的,导致在目标沟槽外沉积多晶 III-V 膜,可能会妨碍后续的晶片级集成过程。通过金属有机气相外延 (MOVPE) 在图案化 Si 晶片上选择性区域生长 III-V 材料是一种引人注目的集成方法,可以说比分子束外延具有更好的可扩展性潜力。在气相外延中可以轻松实现选择性,因此,III-V 材料可以仅在需要的地方沉积。通过在硅晶片上的介电掩模层中蚀刻的深而窄的沟槽中开始生长 III-V 层来实现对错配缺陷的限制,这种技术称为纵横比捕获 (ART)31-33。目前正在探索各种 ART 架构,据报道,无需厚缓冲层34-36 即可有效减少缺陷,从而缓解晶片级沉积 III-V 层中的晶片翘曲和裂纹形成问题。近年来,我们开发了纳米脊 (NR) 工程 (NRE) 的概念,这是一种基于选择性区域生长的集成方法,应用 ART 来减少缺陷,然后在沟槽外生长低缺陷率的 III-V NR。通过仔细调整 MOVPE 工艺参数,可以精确设计 NR 的尺寸、形状和成分。优化的 NR 结构通常具有远低于 105cm−2 的穿透位错密度 (TDD),比优化的毯式缓冲层 (方法) 低 100 倍。此前,我们成功地应用 NRE 在 III-V 材料系统(如 GaAs、InAs、GaSb 和 InGaAs37–43)中实现了各种异质结构、原位掺杂分布和表面钝化层,从而实现了包括光泵浦激光器44、异质结双极晶体管45 和具有创纪录低暗电流46 的晶圆级 GaAs-on-Si 光电探测器在内的一些首批设备演示。在这里,我们利用 NRE 概念在 CMOS 试验生产线上演示了在标准 300 毫米 Si (001) 晶圆上进行电泵浦 GaAs 基激光器的全晶圆级生长和制造。利用 GaAs NR 结构的低缺陷率,NR 激光器 (NRL) 使用基于 In0.2Ga0.8As多量子阱的光增益区,嵌入原位掺杂的 p–i–n 二极管并用 InGaP 覆盖层有效钝化,全部单片生长在 300 毫米 Si 晶片上。使用晶圆上 GaAs NR 光电探测器 (NRPD) 进行晶圆级测量,超过 300 个 NRL在室温下显示出约 1,020 nm 的连续波激光,阈值电流低至 5 mA,斜率效率高达0.5 W A-1,总发射光功率高达 1.76 mW。此外,早期可靠性测试表明,在至少 500 小时的室温运行期间,连续波激光发射仅略有增加,阈值电流和恒定斜率效率也仅略有增加。我们相信,这些基于新集成概念的概念验证结果代表了互连、光学传感器及其他领域制造的一个重要里程碑。

激光器结构和制造

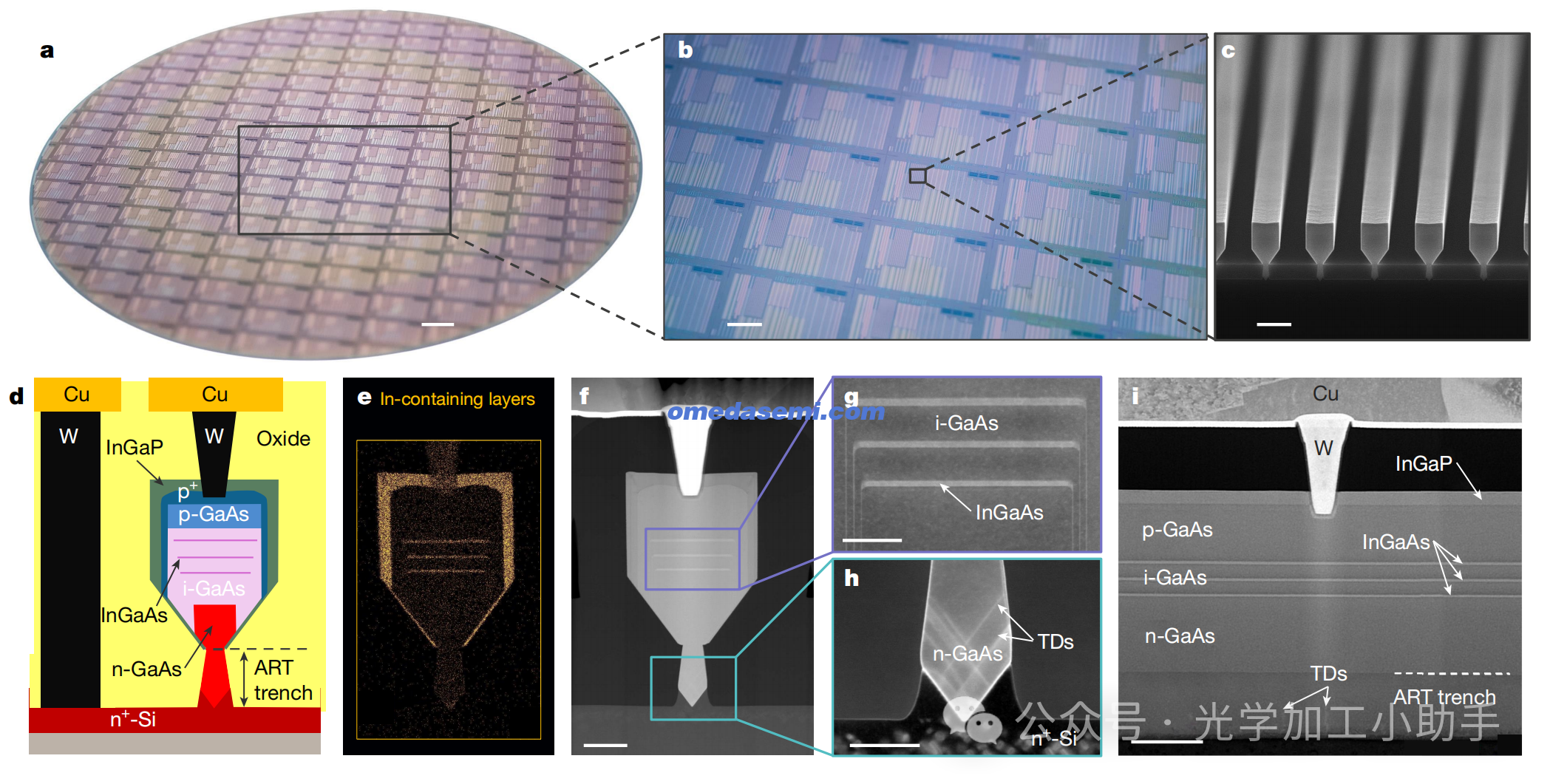

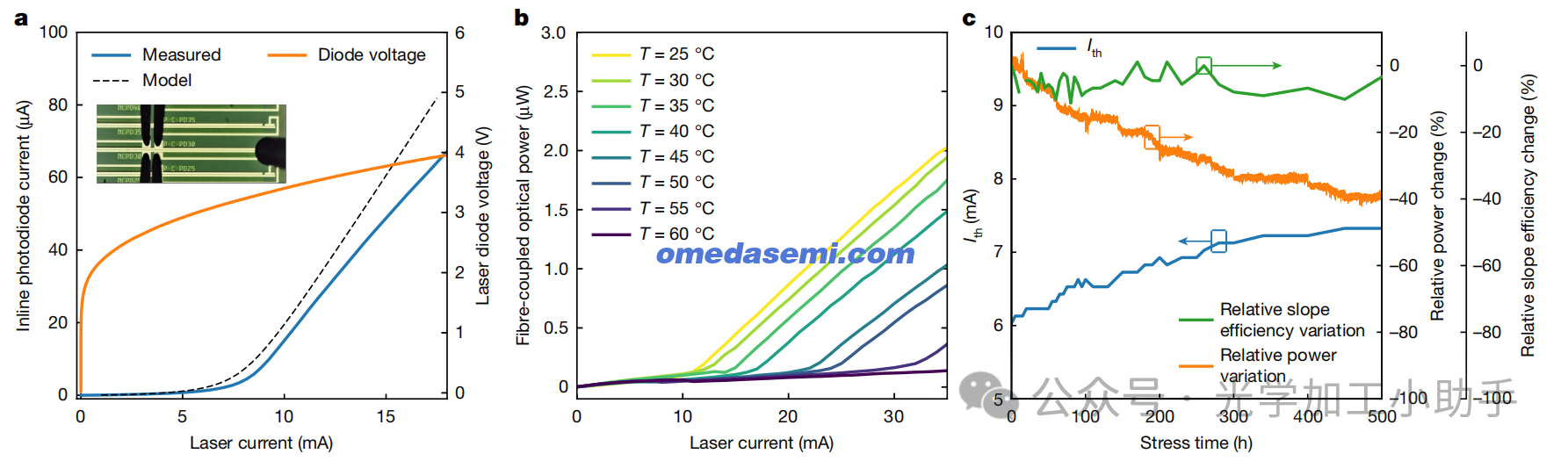

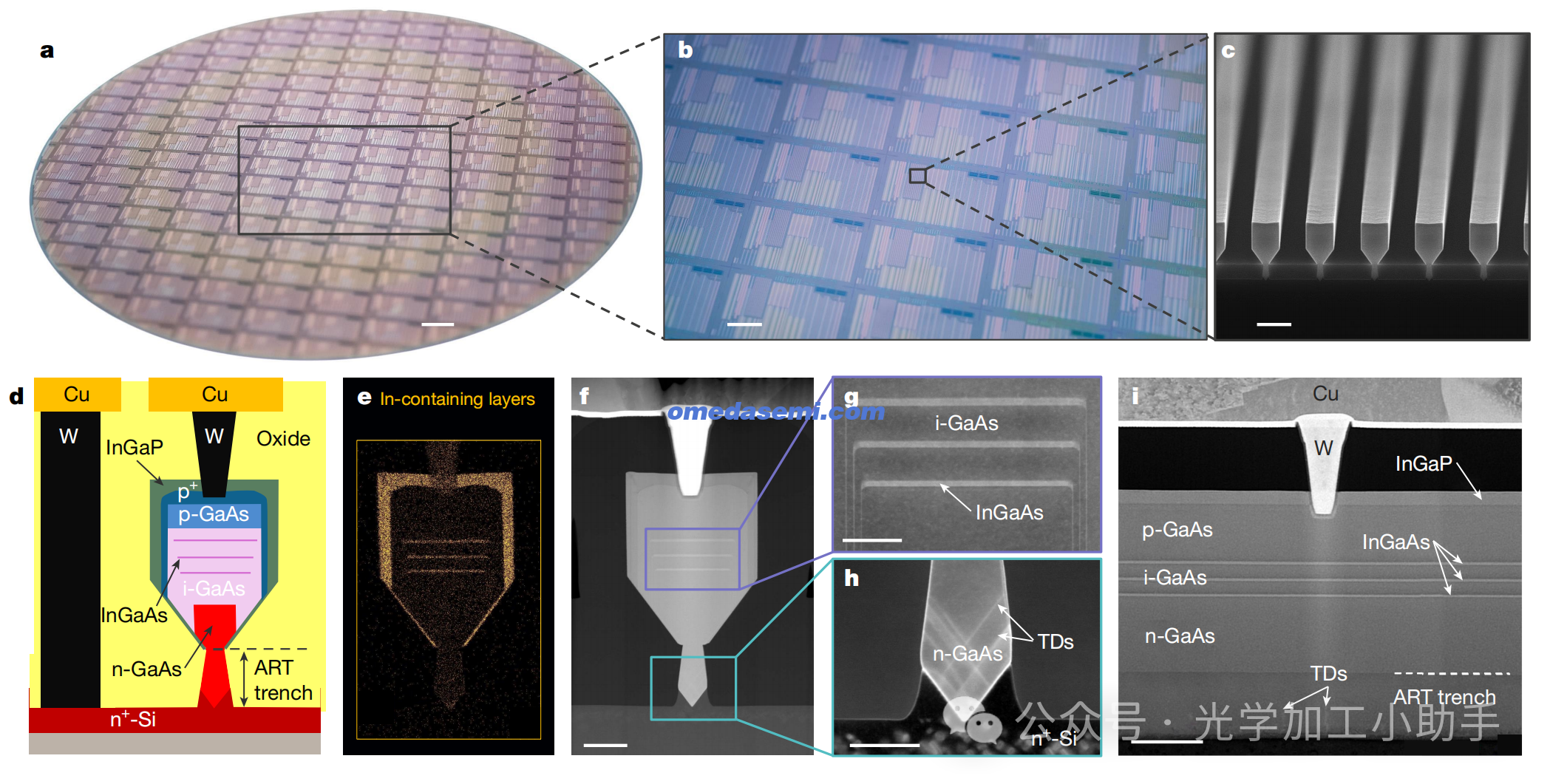

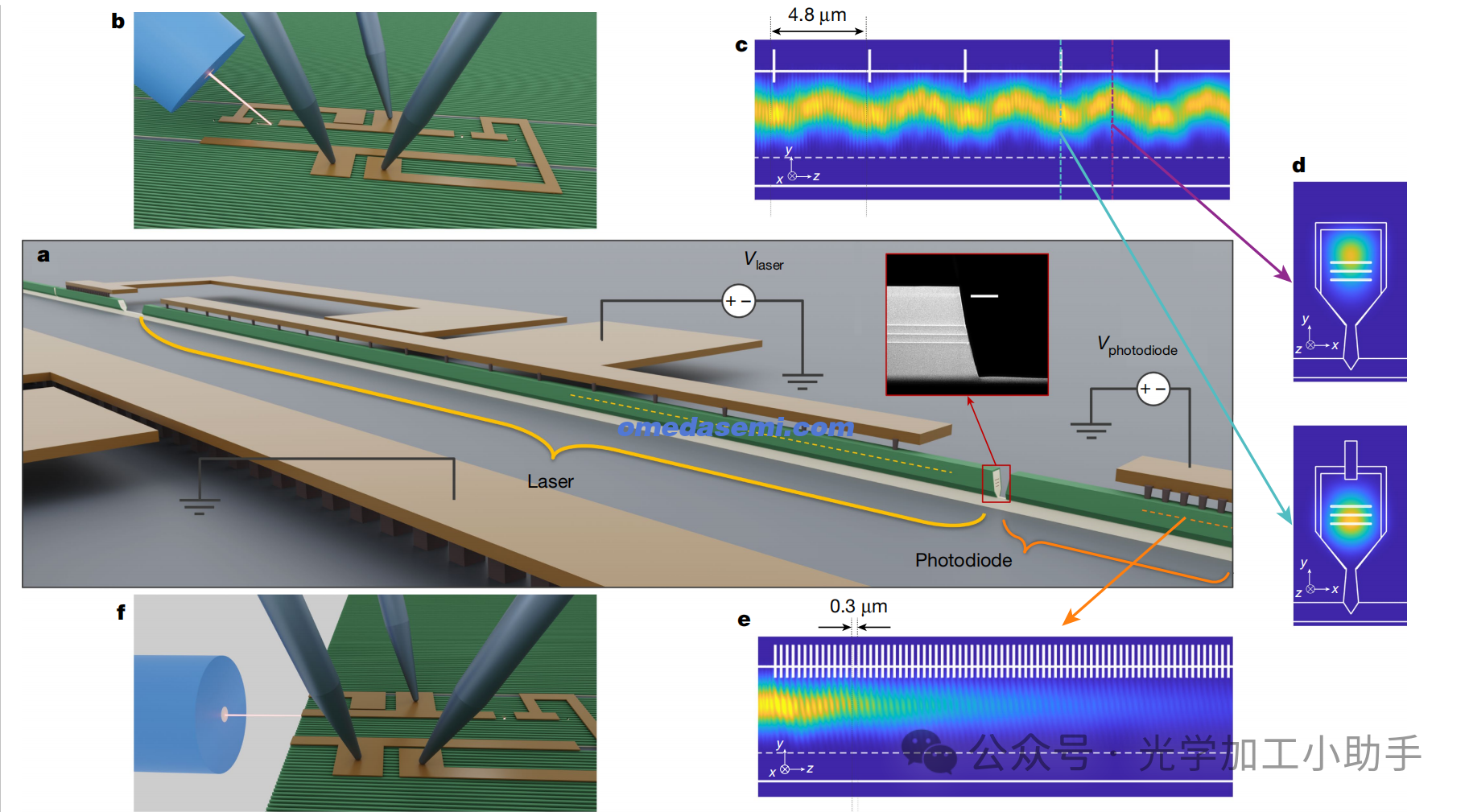

图 1 | GaAs NR 激光器在 Si 上的晶圆级集成。a、包含数千个 GaAs 器件的 300 毫米 Si 晶圆的照片。b、显示多个芯片的 300 毫米晶圆的特写视图。c、外延后、氧化物封装前的 GaAs NR 阵列横截面扫描电子显微照片。d、GaAs NR 器件横截面草图,突出显示各个层,包括 InGaAs 量子阱、p–i–n 二极管、InGaP 钝化层和金属触点。e、NR 横截面的能量色散 X 射线光谱图像,突出显示 Lα X 射线峰附近的含 In 层。f、GaAs NR 器件横向切割的 HAADF-STEM 图像。g、DF-STEM 近距离视图,显示嵌入非故意掺杂 GaAs 中的 InGaAs 量子阱。h、DF-STEM 近距离视图,显示 n-GaAs–n-Si 界面确认了穿透位错 (TD) 缺陷的 ART。i、NR 设备纵向切割的 HAADF-STEM 图像,显示与 p-GaAs 层接触的隔离 W 插头。比例尺:2.5 厘米 (a);1 厘米 (b);1 微米 (c);200 纳米 (f,i);100 纳米 (g,h)。

利用晶圆级工艺,在标准的 300 毫米硅晶圆上制造了数千个 GaAs NR 器件,包括激光器、光电探测器和测试结构,如图 1a-c 所示。每个 GaAs NR 结构均由 NRE 形成,首先在 n 型掺杂的硅基板中图案化的高纵横比沟槽中生长 n 型掺杂的 GaAs(图 1c)。NRE 允许形成完全松弛的盒状 NR 结构,沟槽外部嵌入 p-i-n 异质结。增益区由非故意掺杂的 GaAs 层中的三个压缩应变(ε = -0.014)In0.2Ga0.8As 量子阱组成(图 1d),NR 被与 GaAs 晶格匹配的 InGaP 钝化层覆盖。

GaAs p–i–n 二极管的 n 触点由标准 CMOSCu 金属化和 W 插头形成,这些插头位于与 n-GaAs 外延层电连接的硅晶片的 n++ 掺杂顶面上。p 触点由第二排 W 插头形成,穿过InGaP 钝化层并位于 p+-GaAs 顶部接触层中。制造细节在方法中报告。为了最大限度地减少负载效应并提高外延过程中的均匀性,NR 结构以 1 µm 间距阵列生长(图 1c)。

图 1e 显示了制备的器件的横截面高角度环形暗场扫描透射电子显微镜 (HAADF-STEM) 图像和能量色散 X 射线光谱,突出显示了含 In 层、InGaP 层对沟槽外 NR 的完全钝化以及嵌入的 InGaAs 量子阱。图 1f 中的 HAADF-STEM 图像显示了 NR 横截面的全部范围,揭示了从 Si 衬底到顶部 Cu 电极的良好控制的几何形状,以及穿透 InGaP 层并落入 p+-GaAs 层的顶部 W 接触塞。图 1g 中的有源区暗场 (DF)-STEM 的特写视图显示了无缺陷的 InGaAs 量子阱和 GaAs 势垒,而高纵横比沟槽 (DF-STEM,图 1h) 的特写视图显示了在硅界面附近的 n-GaAs 区域底部有效捕获了穿透位错。最后,图 1i 中的纵向 HAADF-STEM 图像进一步说明了有效捕获穿透位错,这些位错仍然局限于 ART 沟槽的底部。

为了突出 NRE 中非常低的 TDD,我们将其与扩展数据表 1 中关于 III-V-on-Si 异质外延的其他研究进行了比较。

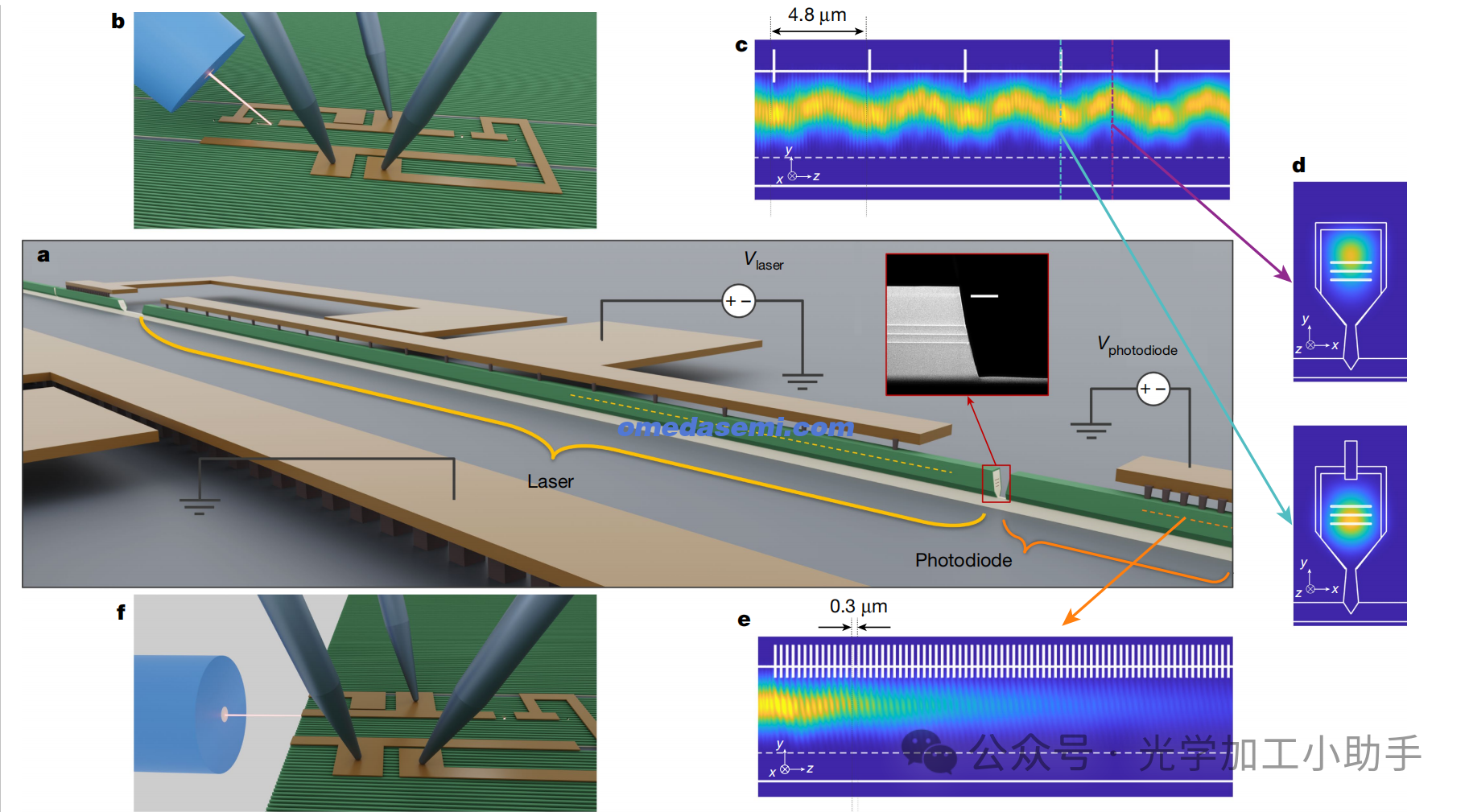

图 2 | 带有晶圆级光电探测器的 GaAs NR 激光测试单元,用于晶圆级表征。a,NR 结构的鸟瞰图,显示由两个蚀刻面形成的法布里-珀罗激光器,右下方的内嵌光电探测器和左下方的公共接地电极。为清晰起见,图中省略了制造所需的非功能性 GaAs NR 和封装氧化物。插图为蚀刻 GaAs 面的横截面 HAADF-STEM 图像。b,晶圆级测试配置的 3D 绘图,描绘了左侧面向上辐射的光,并由 MMF 和三个电探针收集,用于驱动 NR 激光器并监测 NRPD。c、3D FDTD 模拟的波长为 1,030 nm 的电场强度图,投影在 y-z 平面上,适用于 W 顶部接触间距为 4.8 μm 的器件。观察到周期为 4.8 μm 的多模拍频,最大限度地降低了 W 触点处的光场强度,并实现了低光传播损耗。d、W 插头位置处和之间的电场模式分布。e、NR 设备的 3D FDTD 模拟,具有 0.3 μm 的密集 W 接触间距,显示了由强光吸收损耗引起的快速场衰减,如 NRPD 中所示。f、类似于 b 的 3D 图,显示了切割面设备的测量配置,其中单模光纤收集激光输出和三个电探针。比例尺:200 nm(a)。

作为晶圆级制造工艺的一部分,通过干蚀刻两个角度为 12° 的面在 GaAs NR 中形成激光腔,产生大约 5% 的面反射率(图 2a 和方法)。在激光腔的一侧,片上监测光电探测器形成在与 NRL 相同的外延脊中,而另一面毗邻更大的蚀刻区域,从而实现平面外光发射。

在 NR 中实现激光的一个关键方面在于优化与 p-GaAs 层接触的 W 插头的间距。对于具有相对较大 W 插头间距(pcon35 = 4.8 µm)的设计,可以获得高效的激光操作。在这些设计中,基波 TE00 和高阶 TE01 模式的模式拍频会产生周期性干涉图案,从而使 W 插头下方的光强度局部最小化(图 2c、d)。相反,由于 W 接触的强烈吸收,在 W 间距较小(pcon35 = 0.3 µm)的情况下,光场会迅速衰减(图 2e)(有关 p 接触优化的进一步讨论,请参阅方法)。此外,从二维 (2D) 有限差分计算推断出 NR 中的强光学限制,在三个量子阱和光学模式之间产生了高达 8% 的限制因子 Γ,这对于补偿阈值下的腔内总光学损耗很大(方法)。

图 2b 显示了用于晶圆级器件特性分析的测试配置:部署了三个电探针,同时偏置 NRL 和 NRPD,同时使用多模光纤 (MMF) 光学探针收集部分向上辐射的激光发射,以便进行后续功率和光谱分析。或者,如图 2f 所示,可以切割一个面以形成反射率约为 40% 的镜子,而另一个面仍然面向 NRPD。这种配置使用边缘耦合透镜单模光纤,可以更有效地收集激光发射,从而可以在芯片级深入分析激光性能。

芯片级激光结果

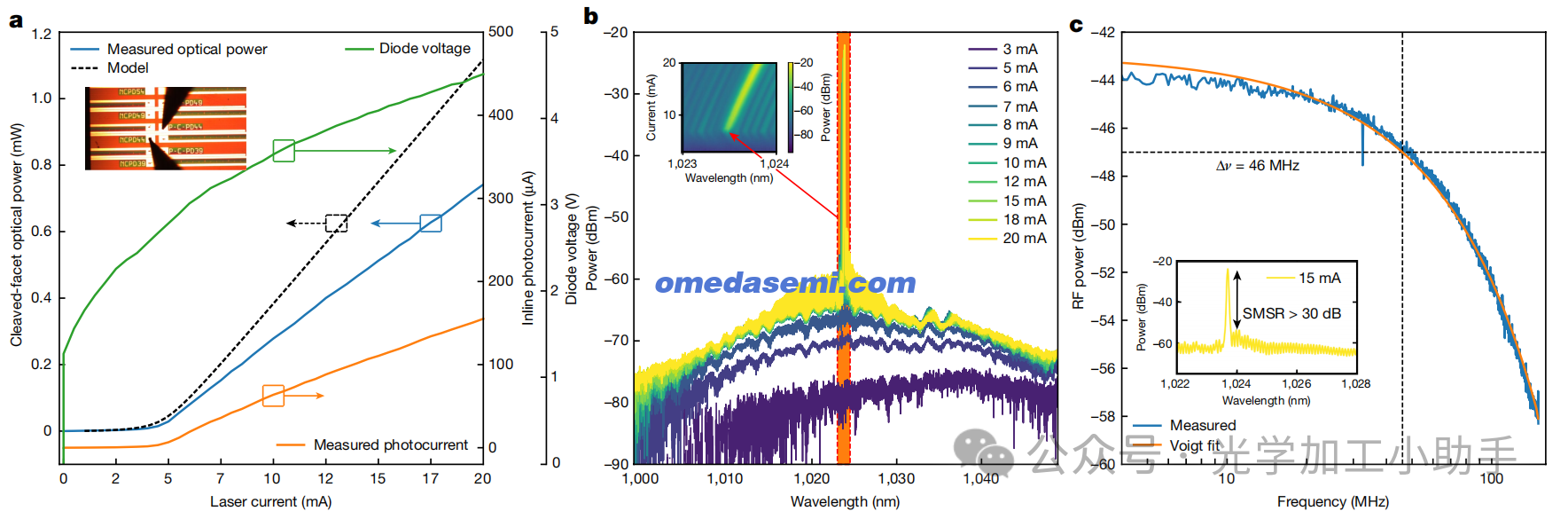

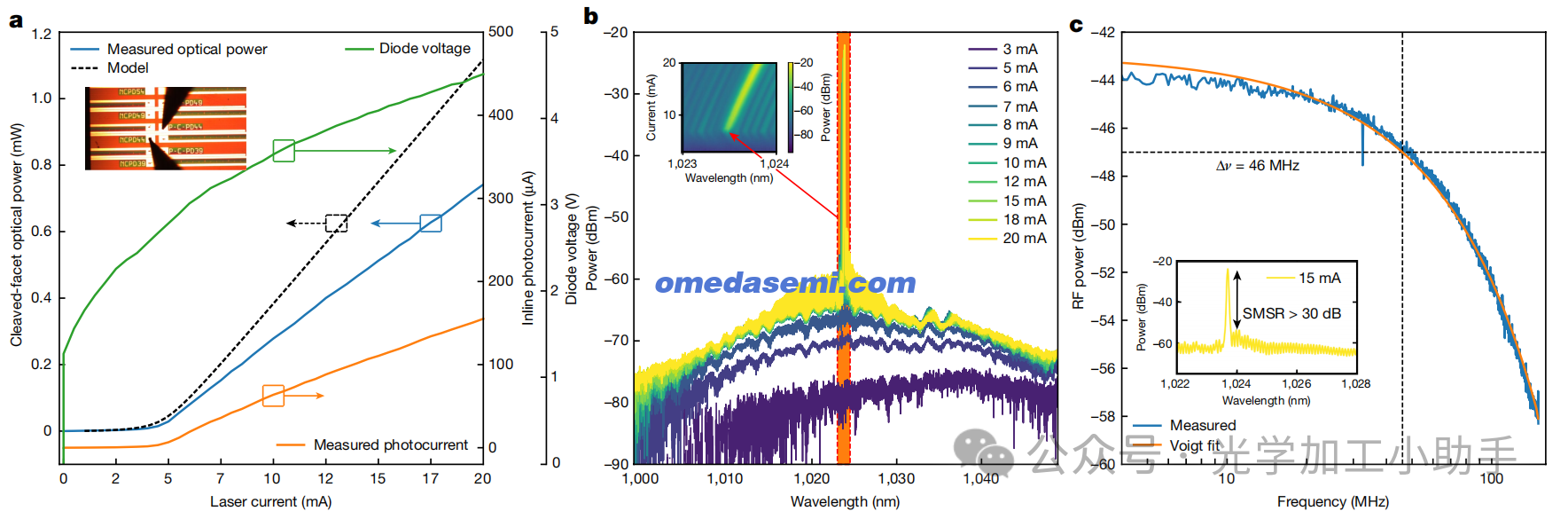

首先,我们讨论芯片级测量,以明确展示切割面 GaAs NRL 中的激光操作。在第一次测量中,我们在室温下用连续波电流驱动 NRL,并通过大面积光电探测器收集来自裂解面的激光输出。图 3a 显示了测得的光输出功率和二极管电压与激光电流的关系,即腔长为 1.16 毫米的裂解器件的 L–I–V(长度、电流和电压)图。L–I 曲线显示阈值电流 Ith 低至 4.5 mA,偏置电流为 20 mA 时单面输出功率高达 0.7 mW。虚线表示通过求解激光速率方程 (方法) 获得的计算出的 L–I 响应。该模型准确预测了测得的 Ith,并且与测得的斜率效率合理一致。V-I 曲线显示开启电压为 1.4 V 的二极管特性。在开启电压以上,可以观察到非线性 V-I 响应,这源于间距较大的接触塞与 p-GaAs 层之间的非欧姆和相对较高的接触电阻(方法)。

为了深入了解 NRL 的特性,我们在不同的测试配置中测量了一个类似的 1.4 毫米长的激光器(图 2f),其中大面积光电探测器被连接到光谱分析仪的带透镜的单模光纤取代。图 3b 显示了作为电流函数记录的光谱,显示波长跨度为 50 nm 的单模激光发射约为 1,023 nm。同一光谱的放大图(图 3c)显示,Ith 为 6 mA,激光波长红移高达 0.4 nm,且随着驱动电流的增加,没有任何模式跳跃。为了确认该设备确实作为激光器运行,我们还使用自同相装置进行了线宽测量(有关进一步的阅读,请参阅方法)。从图 3d 中所示的测量射频拍音,我们推断出电流 Ibias = 15 mA(Ibias > 2Ith)时的线宽为 46 MHz。最后,图 3d 中的插图说明了在此电流下边模抑制比 (SMSR) 超过 30 dB,从而确保射频拍音源自 NRL 的单个纵向模式。晶圆级激光器结果

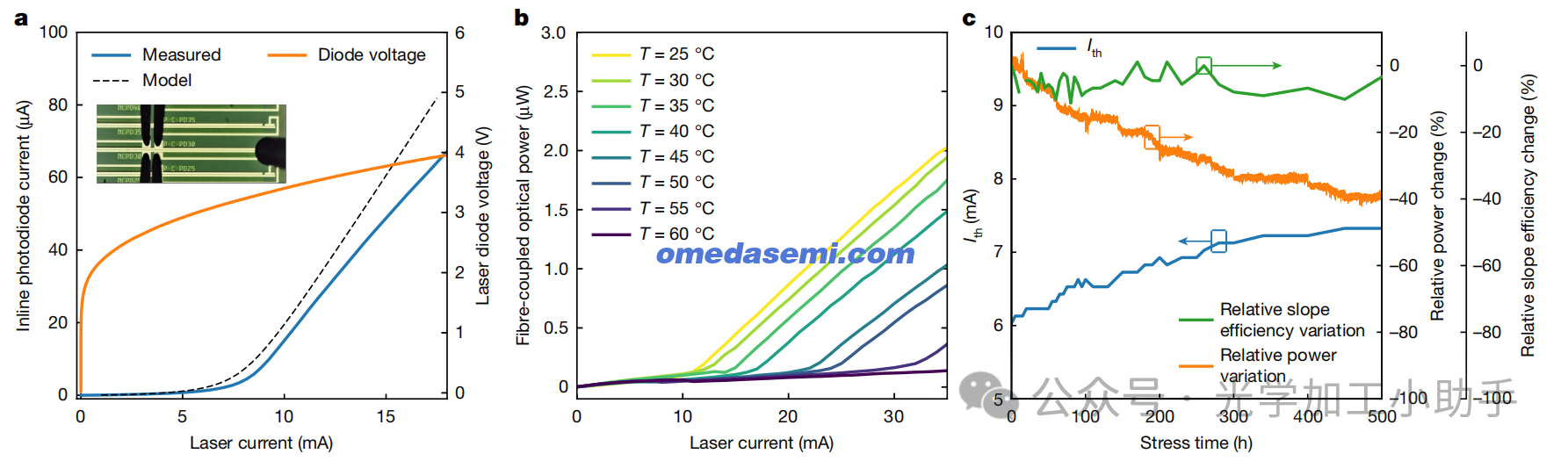

接下来,我们讨论具有两个蚀刻面的全晶圆级制造激光器。作为第一个例子,在晶圆上探测具有 2 毫米长腔体的 NRL,并使用一侧的晶圆上 NRPD 和另一侧的 MMF 测量光发射(图 2b)。图 4a 中描绘的 I-I 图显示 Ith = 7.5 mA,在 I = 17.5 mA 时最大光电流为 71.5 µA。通过考虑测量的光电二极管响应度 0.65 A.W−1(参考文献 46)和模拟的 LD 到 PD 耦合效率 12.5%(方法),我们推断总发射功率高达 1.76 mW,电光转换效率为 1.33%,这与激光模型非常吻合。

图 3 | 单切面 GaAs NR 激光器的芯片级测量。

a,1.16 毫米长 NR 激光器的室温 L-I-V 曲线,显示测量值(蓝色实线)与模型(黑色虚线)之间具有良好的一致性,并显示阈值电流为 4.1 mA,单侧斜率效率为 0.047 W A-1。I-V 曲线(橙色实线)显示二极管开启电压为 1.4 V。插图为芯片级测试装置的显微镜图像。

b,偏置电流范围为 3 mA 至 20 mA 时测试激光器的光输出光谱,显示在 50 nm 的波长范围内的单模发射。插图为强度图,显示单模无跳模激光,激光波长红移 0.4 nm。c,在偏置电流为 15 mA 时测量的被测激光器的射频 (RF) 功率谱 (蓝线),叠加 Voigt 拟合 (橙线) 得出的线宽为 46 MHz。插图,激光器的光输出光谱显示 SMSR 超过 30 dB。

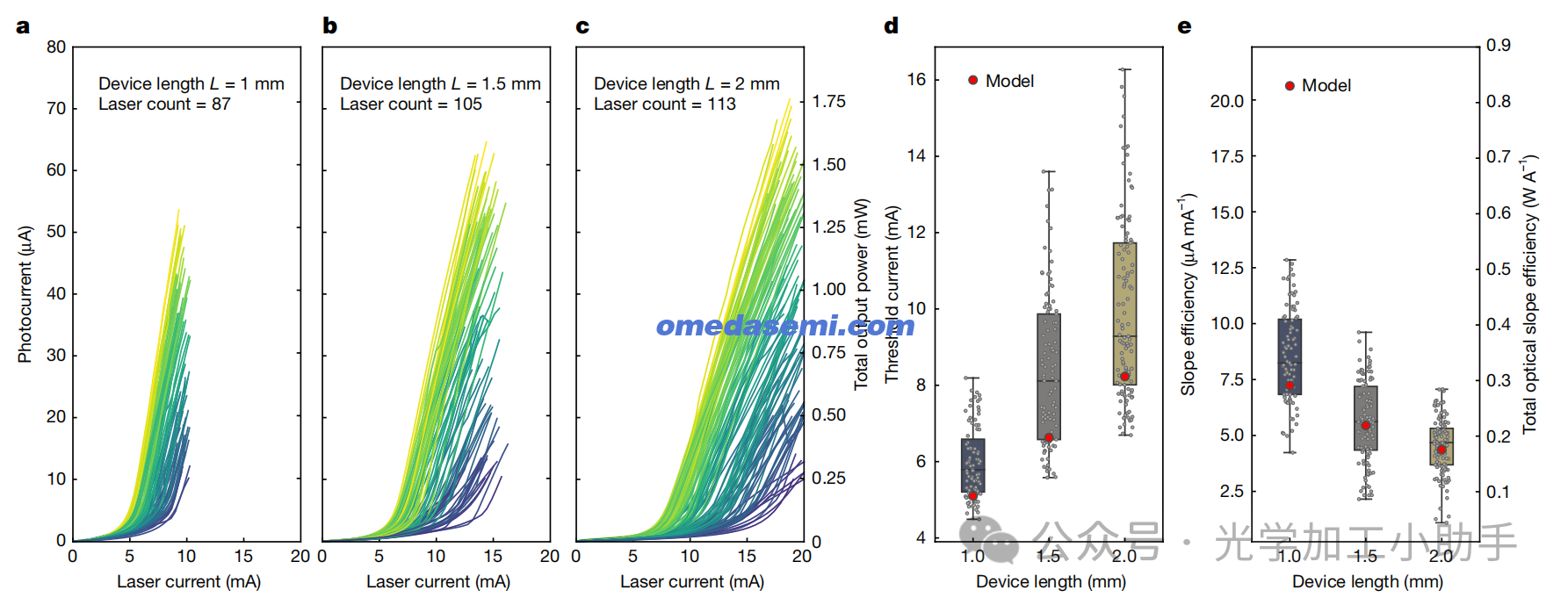

图 4 | 蚀刻面 GaAs NR 激光器的晶圆上测量。a、2 毫米长 NR 激光器的 L–I–V 曲线,显示测量值(蓝色实线)与模型(黑色虚线)之间高度一致,并表明阈值电流为 7.5 mA,斜率效率为 6.45 μA mA-1 (0.25 W A-1)。

I–V 曲线(橙色实线)显示二极管导通电压为 1.5 V。插图,晶圆级测试配置的显微镜图像,显示 MMF 和四个电探针。b、在 25 °C 至 60 °C 的温度范围内测量的 2 毫米长 NR 激光器的光纤耦合 L–I 曲线,显示高达 55 °C 的连续波激光(扩展数据图 5)。c、早期可靠性测试,显示在偏置电流为 9.17 (1.5Ith) mA 时,激光器可在室温下连续运行长达 500 小时,阈值电流增加 20%,固定偏置下相对功率变化 40%,斜率效率没有显著变化。

作为对 NRL 可靠性的早期调查,我们对性能最佳的 2 毫米长激光器之一进行了晶圆上应力测试。我们在室温下将激光器偏置为 1.5Ith,并监测输出功率、斜率效率和阈值电流(图 4c,有关应力条件的更多信息,请参阅方法)。虽然 Ith 从 6.1 mA 增加到 7.3 mA,但性能下降呈现出减速趋势,而斜率效率基本保持不变。NRL 在至少 500 小时的应力时间内保持运行,超过了之前报道的直接在硅上生长的 GaAs 基量子阱激光器 200 小时的记录寿命 47。该器件的寿命仍然低于量子点激光器的寿命28,但我们目前的器件故障是由稀疏插头处的高电流密度引起的,而不是由穿透位错的存在引起的。

通过将测试晶圆安装在带有温度控制器的平台上并记录 L-I 曲线(图 4b),研究了 NRL 的温度依赖性。对于 2 毫米长的 NRL,在高达 55°C 的温度下观察到单模操作,55°C 时 Ith = 30 mA,而 25°C 时 Ith = 7.5 mA。

为了评估我们的 NR 激光结果的可重复性,我们使用晶圆上的 NRPD 进行了完整的 300 毫米晶圆级测量

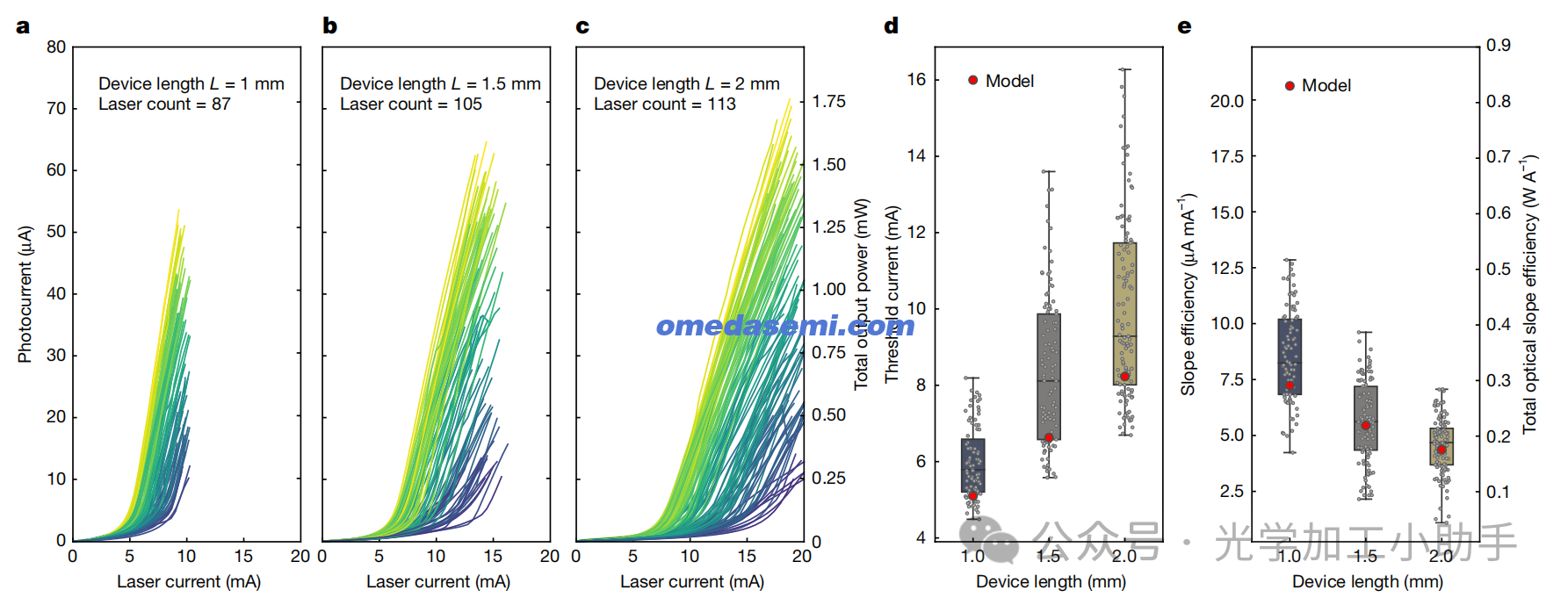

图 5 | 蚀刻面 GaAs NR 激光器的全晶圆级测量。

使用晶圆上光电探测器测量 1 毫米长激光器 (a)、1.5 毫米长激光器 (b) 和 2 毫米长激光器 (c) 的激光输出,从 300 个功能性 NR 激光器获得的 a–c、I–I 和 L–I 图。右侧 y 轴表示两个激光面辐射的总输出功率。d,测量的激光器的阈值电流分布。e,提取的测量激光器的斜率效率。在 d 和 e 中,每个灰点代表从单个设备中提取的值。红点表示激光速率方程模型预测的不同激光长度的阈值电流和斜率效率。在箱线图中,方框表示阈值电流和斜率效率的四分位距,方框的顶部和底部边缘分别表示第一和第三四分位数。方框中的中心线表示平均值,而晶须表示最小值和最大值。

我们测量了整个晶圆上三组不同长度的 NRL(图 5aL = 1 毫米、图 5b L = 1.5 毫米和图 5c L = 2 毫米),收集了有关工艺变化以及激光阈值、输出功率和斜率效率的长度依赖性的统计数据(有关完整晶圆图,请参阅扩展数据图 6)。提取了 300 多个功能性 NRL 的性能指标,如图 5a-c 所示。先前在单个切割面 NRL 上进行的校准用于估算激光器两个面辐射的总光功率。对于 1 毫米、1.5 毫米和 2 毫米长的激光器,测得的平均 Ith 值分别为 5.9、8.1 和 9.3 mA(图 5d)。平均斜率效率分别为 8.3、6.1 和 4.9 µA mA−1,或 0.33、0.22 和 0.19 W A−1(图 5e)。

这些测量值与使用激光模型预测的值非常吻合。激光统计数据总结在扩展数据表 2 中。

晶圆上测量的阈值电流、斜率效率和输出功率的相对较大的差异源于晶圆级工艺的变化,这些工艺尚未针对均匀性进行优化(有关更多信息,请参阅方法)。

讨论

这项工作展示了在 300 毫米 Si 晶圆上完全在 CMOS 制造试验线上进行的单片 III-V 激光二极管集成,无需任何 III-V 基板或键合步骤。

高品质的有源 GaAs 波导通过 MOVPE 应用 NRE 生长,从而缓解了在硅上外延生长的 III-V 层中通常遇到的与晶圆弯曲或裂纹形成相关的任何重大问题。尽管它们的横截面尺寸为亚微米级,

GaAs-Si NR 结构具有高效的载流子注入特性,可在 1μm 波长下产生强大的光增益,这得益于 Si 上外延生长的 GaAs 中创纪录的低晶体缺陷率以及 InGaP 封盖层的有效钝化。这些属性对于在室温及以上温度下实现稳定的连续波激光操作至关重要,本文证明了阈值电流密度与传统激光设计相当且低于 1 kA cm-2,并且连续波操作温度高达 55°C。在演示的 NRL 中,光学多模拍频效应减轻了顶部金属接触引起的部分光损耗,这对于实现低阈值电流和高斜率效率同样重要。此外,这种现象的波长依赖性 (方法),加上蚀刻面形成的法布里-珀罗腔产生的多峰光谱,导致大多数激光器件的单模激光操作,其线宽与典型的垂直腔面发射激光器 (方法) 中实现的线宽相当或更小。

剩下的一个关键挑战是证明单片 GaAs-on-Si NRL 的长期可靠性。众所周知,基于硅的量子阱激光器对穿透位错的存在特别敏感,而可靠的量子阱激光器本质上需要具有无位错的有源区48。如方法中所述,我们估计 GaAs NR 中的 TDD 低于 6 × 104 cm−2,或者相当于平均每 4 mm NR 长度有一个位错。因此,许多经过测试的激光器预计不会出现位错,为实现较长的可靠性寿命提供了积极的前景。一些器件确实表现出令人鼓舞的室温工作寿命超过 100 小时,到目前为止观察到的主要故障模式与顶部金属插头中的高电流密度(超过 150 kA cm-2)有关,这些插头需要稀疏填充才能在当前的激光器设计中实现低光损耗。深入的可靠性分析仍在继续,并将在其他地方报告。对于高产量而言,NR 的晶圆级均匀性对于制造至关重要。在这方面,我们已经通过将生长迁移到工业 MOVPE 工具看到了改进。在 CMOS 铸造厂中蚀刻 III-V 材料是另一个重点。尽量减少在专用工具中蚀刻的 III-V 材料对于蚀刻过程中的废物管理和再沉积至关重要,因此,我们的 NRE 可以显着减少这两个方面。我们看到了许多超越当前演示的机会。首先,可以改进 NR 横截面以将光学模式与金属触点分离,从而实现更高密度的 p 接触插头,同时保持较低的光学损耗。这将降低工作电压并提高壁插效率,同时还降低顶部金属触点中的电流密度和电阻,从而提高可靠性。接下来,可以通过生长具有更高 In 含量的 NRL49 或使用 InAs 量子点作为增益材料将工作波长扩展到 O 波段。最后,NRL 可以光学耦合到(非晶)硅波导50。将 GaAs NR 与硅和氮化硅波导耦合将实现外腔二极管激光器,具有更好的激光波长控制和更低的激光噪声。这种 GaAs-Si-SiN 集成光子学平台有望在未来实现光学互连、光学传感等领域的成本敏感型应用。