摘 要: 圆片级真空封装是提高微电子机械系统(Micro-Electro-Mechanical Systems,MEMS)电场传感器品质因数及批量化制造效率的重要途径 . 本文提出了一种基于绝缘体上硅(Silicon On Insulator, SOI)-玻璃体上硅(SiliconOn Glass,SOG)键合的圆片级真空封装MEMS电场传感器,设计并实现了从传感器敏感结构制备到真空封装的整套圆片级加工工艺. 本文建立了传感器的结构电容模型,进行了有限元仿真,分析了传感器的特性,突破了传感器微结构制备与释放、SOI与SOG键合等工艺技术难点. 该传感器具有工作电压低、品质因数高的突出优点. 实验结果表明,工作电压仅为 5 V直流与 0.05 V交流电压 . 在 60天测试过程中,传感器品质因数始终保持在 5 000以上 . 在 0~50 kV/m范围内,传感器灵敏度为0.15 mV/(kV/m),线性度为2.21%,不确定度为4.74%.

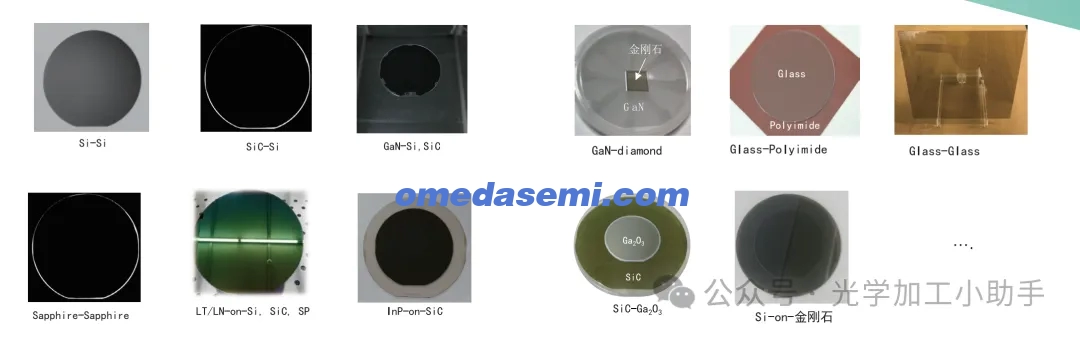

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

1 引言

电场检测技术广泛应用于电力、气象、航空航天、军事、石油化工等诸多领域[1~6]. 近二十年来,微电子机械系统(Micro-Electro-Mechanical-Systems,MEMS)快速发展,基于 MEMS 技术的微型电场传感器凭借其体积小、成本低、可批量制造等优点,成为电场检测技术的研究热点和发展方向[7~10].为了提高 MEMS 电场传感器在实际应用中的环境适应性,需要对传感器敏感结构进行封装 . 目前关于MEMS电场传感器封装方法的研究报道较少,并且已有的 报 道 主 要 是 关 于 芯 片 级 封 装 结 构 的 设 计 与 研究[11~15]. 2008 年,日本产业技术合研究所[11]报道了一款压电驱动谐振式电场传感器,该传感器采用了表面开孔的金属作为封帽 . 开孔结构可以避免金属封帽屏蔽外界待测电场,但该封装结构无法避免外界环境对传感器输出特性的影响 . 2012 年,张海岩等人[12]提出了采用聚四氟乙烯材料制作封帽和使用集成了可伐合金的14针双列直插管壳作为基底的电场传感器封装方案,避免了封装结构对外界待测电场的静电屏蔽,但该传感器存在制备工艺较为复杂等问题 . 2014 年,闻小龙等人[13]采用平行封焊技术对电场传感器进行封装,简化了制备工艺,但该传感器存在驱动电压较高、串扰噪声较大的问题 . 2021 年,闻小龙等人[14,15]提出了电场传感器芯片级封装新结构,通过封帽形状的改变[14]以及外接电极结构的设计[15]来提升传感器的敏感性能,但仍存在制造效率较低、成本较高的问题.针对已有 MEMS 电场传感器及其封装存在的问题,本文开展了电场传感器圆片级真空封装技术研究.由于检测的是电场,MEMS电场传感器封装的关键技术难点在于电场感应通道的构建,需要额外考虑封装结构对外界待测电场的影响,这也是其圆片级真空封装需要解决的关键问题. 压力、加速度等力学量MEMS传感器以及其他微型器件的真空封装技术[16~21]并不适用于微型电场传感器 . 圆片级真空封装可以大幅降低阻尼对谐振结构振动的影响,从而降低敏感结构的驱动电压、提高传感器品质因数、降低传感器串扰噪声,并提高批量化制造效率、降低成本,因此圆片级真空封装是 MEMS 电场传感器封装的重要发展方向 . 圆片级真空封装的研究对于 MEMS电场传感器的发展具有重要意义,但目前还未见关于微型电场传感器圆片级真空封装的报道.本文提出一种圆片级加工与真空封装的微型电场传感器制造方法,以显著提高传感器性能及批量化制造效率 . 作者通过构建结构电容模型分析了传感器的输出特性,并通过有限元仿真研究了各种结构参数对传感器输出特性的影响,从而对结构参数进行了优化.采用本文所提出的微加工工艺在本实验室完成了传感器的制备,并对传感器性能进行了测量与表征。

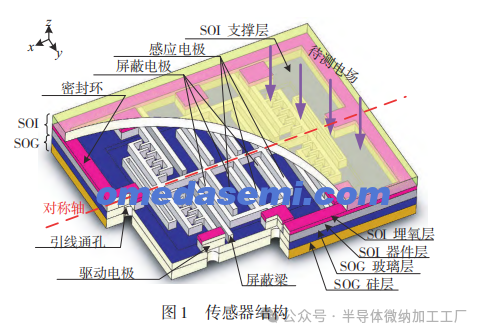

2 结构设计与原理分析

本文所提出的圆片级真空封装 MEMS 电场传感器如图 1 所示 . 传感器包括三层结构:封帽层、结构层与衬底层 . 封帽层是绝缘体上硅(Silicon On Insulator,SOI)的支撑层,封帽层作为电场的感应通道将外界原始待测电场传输到内部敏感结构表面 . 结构层是通过刻蚀SOI器件层形成的,结构层包括屏蔽梁、驱动电极、密封环、锚点以及一组或多组工作电极,其中一组工作电极由一个固定感应电极和一个可动接地屏蔽电极构成 . 衬底层是由玻璃层和导电硅层组成的玻璃体上硅(Silicon On Glass,SOG)圆片 . SOG 衬底的玻璃层上蚀刻出凹槽为屏蔽电极的移动提供空间,SOG 衬底上制作有贯穿 SOG 的垂直互连通孔,在孔中制作引线以进行信号传输 . 结构层与封帽层通过 SOI 埋氧层连接,SOI 埋氧层保证了结构层与封帽层的电绝缘 . 结构层与 SOG 衬底的玻璃层通过阳极键合连接以实现真空封装.

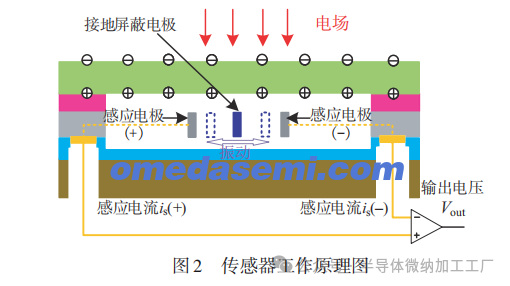

本文通过以下设计降低外界环境对输出的干扰,以保证待测电场的准确测量:(1)信号传输是在SOG衬底中实现的,而不是在封帽中,以避免驱动信号直接耦合到封帽中改变外界原始待测电场分布,造成测试结果的偏差;(2)屏蔽梁、密封环与 SOG 衬底导电硅层均接地以减小噪声干扰.所述传感器基于电荷感应原理进行电场检测,工作原理如图 2 所示 . 外界待测电场引起传感器封帽表面电荷发生重新分布,从而引起敏感结构表面感应电荷变化 . 当屏蔽电极在交变电压驱动下进行往复振动时,屏蔽电极与感应电极的相对位置发生周期性改变,感应电极表面电场分布发生周期性改变,从而引起感应电极(+)和感应电极(−)上的感应电荷量发生周期性变化,因此形成大小相等方向相反的感应电流 is (+)和s (-),两者可通过差分放大形成输出电压Vout.

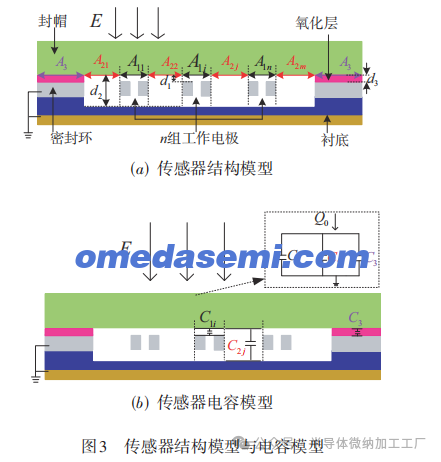

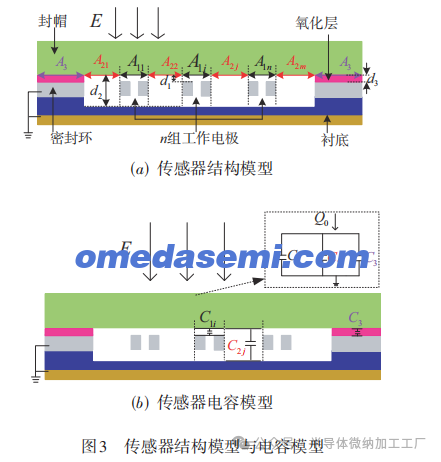

封装结构的引入会改变外界原始待测电场的分布,导致圆片级真空封装电场传感器的输出特性不同于未封装的电场传感器 . 为了验证所述圆片级真空封装电场传感器可有效检测电场,本文从结构电容的角度构建了理论模型,研究圆片级真空封装电场传感器的输出特性,传感器结构模型与电容模型如图 3所示,图3是图1沿中心轴的截面.

结构模型如图 3(a)所示 . 在图 3(a)中,A1 代表封帽内表面的一部分区域,区域 A1 正下方对应的是工作电极 . 对于 n 组工作电极,A1 =∑i = 1nAi. d1 是封帽与工作电极的间隙距离 . A2 代表封帽内表面的另一部分区域,区域 A2 正下方对应的是两组工作电极之间的间隙区域或工作电极与密封环之间的间隙区域,A2 =∑j = 1mAj.d2是封帽与SOG衬底硅层之间的间隙距离. A3代表封帽内表面的剩余部分区域,区域 A3 正下方对应的是密封 环 . d3 是 封 帽 与 密 封 环 之 间 的 间 隙 距 离 ,并 且d3 = d1.电容模型如图 3(b)所示 . C1i 代表 A1i 区域与工作电极之间的电容,为了简化模型将 C1i近似为平板电容进行计算,因此 C1 =∑i = 1nCi =∑i = 1nε0 A1i d1. C2j 代表 A2j 区域与衬底之间的电容,同理将 C2j近似为平板电容计算可得,C2 =∑j = 1mCj =∑j = 1mε0 A2j d2. C3代表A3区域与密封环之间的平行板电容,并且C3 = ε0 εr A3 d3.Q0 = Q1 + Q2 + Q3 = ε0EA = ε0E(A1 + A2+A3 ),其 中 E是待测电场值,A是封帽内表面总面积,Q0是封帽内表面的总电荷量,Q1 是区域 A1 处的电荷量,Q2 是区域 A2处的电荷量,Q3是区域 A3处的电荷量 . 为了得到封帽内表面的电荷分布情况,根据图 3(b)所示电容模型计算Q1,Q2的大小,可得Q1 = Q0C1C1 + C2 + C3= ε0EAA1(A1 + εr A3 )+ A2 d1 /d2(1)Q2 = Q0C2C1 + C2 + C3= ε0EAA2(A1 + εr A3 )d2 /d1 + A2(2)当屏蔽电极水平移动距离x远离感应电极后,Q1增大,Q2 减小,Q1 变为 Q'1,Q2 变为 Q'2,Q'1 与 Q'2 可以表示为Q'1 = ε0EA(A1 + x)(A1 + x + εr A3 )+(A2 - x)d1 /d23)Q'2 = ε0EA(A2 - x)(A1 + x + εr A3 )d2 /d1 +(A2 - x) (4)封帽内表面A1区域处的电荷会耦合到工作电极的上表面与侧壁,封帽内表面 A2 区域处的电荷一部分耦合到工作电极的侧壁,一部分耦合到衬底. 由高斯定理可知,工作电极表面的感应电荷量近似为Q1 + Q2 - Q2s,其中,Q2s为A2区域耦合到衬底的电荷量. 屏蔽电极周期移动时 Q2s 变化很小,可以近似为一个常数 . 因此,当屏蔽电极水平移动距离x远离感应电极后,工作电极表面感应电荷的变化量应为 ΔQ = ΔQ1 -(ΔQ2 - ΔQ2s )≈ΔQ1 - ΔQ2 =(Q'1 -Q1 )-(Q2 - Q'2 ). ΔQ可以表示为ΔQ = ΔQ1 - ΔQ2 = ε0EAεr A3 (1 - d1 /d2 )x(b + A2 d1 /d2 )(b + A2 d1 /d2 + x -(d1 /d2 )x)(5)其中,b = A1 + εr A3.一组工作电极中,感应电极与屏蔽电极呈对称分布,并且感应电极与屏蔽电极具有相同尺寸,因此感应电极与屏蔽电极上具有相同电荷量,所以感应电极上电荷变化量为 ΔQ 2. x <(1 - d1 d2 )x < b + A2 d1 d2,因此可以忽略式(5)中的 x - x d1 d2 项 . 当施加一个正弦信号驱动传感器工作时,由传感器振动模型可知,x(t)=X sin(wt),其中,X 是传感器屏蔽电极的最大振幅 . 于是,将 x(t)= X sin(wt)代入式(5)中,可以得到传感器的输出电流为i =d ■■|| | ■■1 || |2 ΔQ(t)t =12 ε0 Aεr A3 (1 - d1 /d2 )Xw(b + A2 d1 /d2 )2 cos(wt)(6)由于传感器工作电极电荷变化量极值为 ΔQmax =(ε0EAεr A3 (1 - d1 d2 )2X) (b +A2 d1 /d2 )2,所以传感器的输出电流也可表示为i = 14 ΔQmaxw cos(wt) (7)

3 有限元仿真

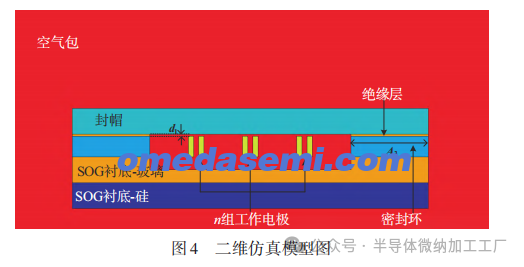

根据图 1 所示传感器结构构建二维仿真模型并进行有限元仿真 . 图 4 所示二维模型是传感器三维模型的横截面,二维模型中电场分布规律与三维模型基本一致,因此可以使用二维模型替代传感器的三维结构进行有限元仿真研究以减小仿真运算量 . 使用图 4 所示二维模型仿真分析封装结构关键参数对传感器输出特性的影响,所施加的待测电场值为2 kV/m,仿真计算得到不同参数条件下屏蔽电极谐振造成的单个感应电极上电荷变化量极值ΔQmax. 由式(7)可知,传感器的输出电流与感应电极上ΔQmax成正比关系,因此可以分析不同参数条件下的ΔQmax来优化传感器的结构参数.

本文所述的圆片级真空封装电场传感器的结构参数主要分为两类:一类是传感器敏感结构本身的尺寸,例如工作电极长度、相邻两组工作电极间隙宽度等;另一类是传感器封装结构的尺寸,封装结构中的关键参数是封帽与工作电极的间隙距离 d1 和密封环宽度 A3.关于第一类参数的研究较为丰富,但第二类参数对传感器输出特性的影响少有研究报道,因此本文根据所述仿真模型,着重分析了封装结构中关键参数 d1 与 A3对传感器输出特性的影响.

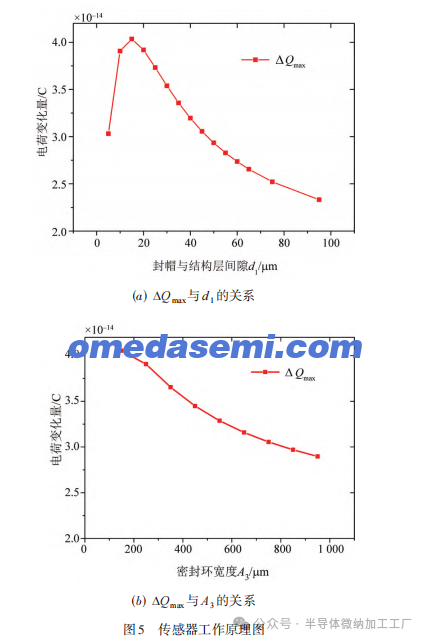

ΔQmax 与 d1 仿真特性曲线如图 5(a)所示 . 由图 5(a)可知,随着 d1 的增大,ΔQmax 先增大后减小,当 d1 大约为 15 μm 时,ΔQmax 取得最大值 . d1 是 SOI 埋氧层的厚度,虽然当 d1 大约为 15 μm 时传感器有较大的输出电流,但受限于实验条件,本文使用 2 μm 厚埋氧层的ΔQmax 与 d1 仿真特性曲线如图 5(a)所示 . 由图 5(a)可知,随着 d1 的增大,ΔQmax 先增大后减小,当 d1 大约为 15 μm 时,ΔQmax 取得最大值 . d1 是 SOI 埋氧层的厚度,虽然当 d1 大约为 15 μm 时传感器有较大的输出电流,但受限于实验条件,本文使用 2 μm 厚埋氧层的OI 进行圆片级真空封装电场传感器的制备 . 在今后的实验中,可以采用埋氧层厚度更接近15 μm的SOI进行传感器的制备,以提高传感器的性能 . 同理,ΔQmax与 A3 仿真特性曲线如图 5(b)所示 . 由图 5(b)可知,随着 A3 的增大,ΔQmax 减小 . 因此,为了增大传感器的输出电流,需要尽可能减小密封环的宽度,但密封环尺寸的减小可能会导致封装质量的下降. 经过多次实验,最终密封环的宽度设计为250 μm.

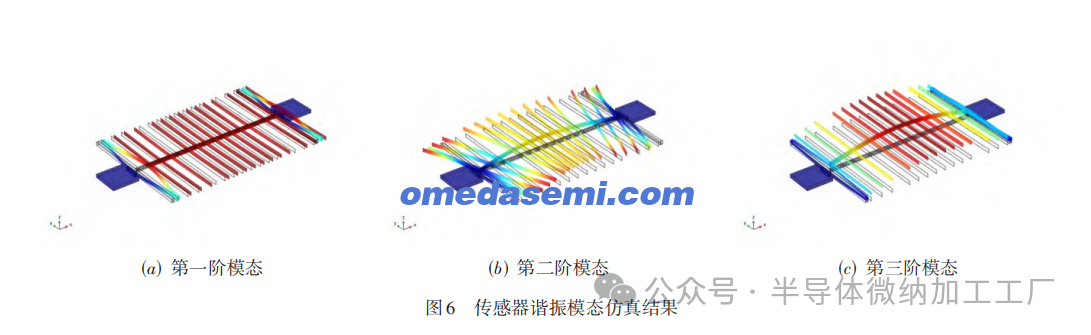

仿真分析以优化参数.此外,通过有限元仿真,得到传感器的前三阶模态频率分别为 5 227.9 Hz,12 190 Hz,15 442 Hz,前三模态振型如图 6 所示 . 本文所述电场传感器工作于第一阶模态,第一阶模态频率与其他模态频率相距较远,可以避免其他模态振动对传感器的干扰.综上所述,圆片级真空封装电场传感器的关键结构参数如表1所示.

4 器件制备

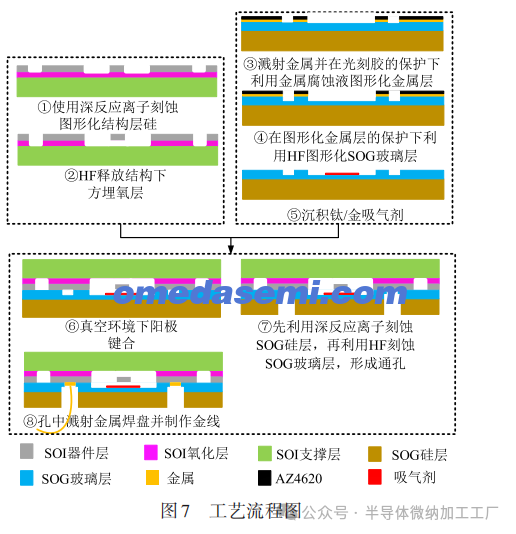

圆片级真空封装电场传感器工艺流程如图 7 所示 . 在同一套圆片级加工工艺中完成了敏感结构的制备与传感器的真空封装 . 所述工艺是基于 SOI 与SOG 设计的,将 300 μm 厚的硅圆片与 300 μm 厚的硼硅玻璃圆片进行阳极键合,再将键合片的玻璃圆片部分减薄至 100 μm,制备得到所需的 SOG 圆片 . 工艺流程主要步骤包括:①采用深反应离子刻蚀图形化结构层硅,形成屏蔽梁、驱动电极、密封环、锚点以及工作电极等结构;②使用氟化氢(Hydrogen Fluo⁃ride,HF)蒸汽刻蚀敏感结构下方埋氧层以释放敏感结构;③溅射金属并在光刻胶的保护下利用金属腐蚀液图形化金属层;④在图形化金属层的保护下使用 HF 蒸汽图形化 SOG 玻璃层;⑤采用电子束蒸发工艺在玻璃凹槽内表面沉积钛/金吸气剂;⑥真空环境下阳极键合,在键合过程中同时完成吸气剂的激活;⑦先采用深反应离子刻蚀图形化 SOG 硅层,再使用HF 蒸汽刻蚀 SOG 玻璃层,形成贯穿 SOG 的垂直互连号通孔;⑧采用电子束蒸发工艺在孔中沉积金属焊盘并制作金线 .

所述工艺流程的一个技术难点是传感器敏感结构的正面释放 . 在步骤②中,最初是采用传统的两步 HF循环工艺进行敏感结构的释放,该工艺的一个循环为:先使用HF蒸汽各向同性蚀刻二氧化硅,再用异丙醇蒸汽去除HF与二氧化硅反应产生的水汽,水汽的去除是为了控制 HF 蒸汽的侧面钻蚀速率[19]. 使用传统的两步工艺进行多次循环后,在下一次循环的异丙醇去除水汽步骤中,相邻梁之间会发生粘连,如图 8(a)所示 .这是因为所述传感器中的工作电极是刚度很小的单端固定梁,容易在液体张力的作用下相互粘连.

因此,为了避免相邻梁粘连现象的发生,本文提出了一种改进的HF释放工艺:先使用传统的两步工艺进行多次循环,之后的每次循环中不再使用异丙醇,而是采用烘箱与热板加热的方法去除水汽,以避免挥发的异丙醇与水汽结合过程中相邻梁粘连现象的发生 . 并且经过多次实验,优化了关键工艺参数,例如 HF 反应时间、烘箱与热板加热时间、环境温度、环境湿度等. 使用改进的HF释放工艺对结构进行释放,传感器敏感结构俯视图如图 8(b)所示 . 从图 8(b)可以看出,释放工艺改进后,相邻梁之间没有粘连现象发生 . 图 8(c)与图 8(d)分别为成功释放后,工作电极处和锚点处的剖面图,可以看出工作电极下方埋氧层去除完全,锚点处埋氧层侧钻仅为 23 μm 左右,不会对后续工艺流程造成影响.

工艺流程的另一技术难点是阳极键合 . 在阳极键合过程中,由于敏感结构的 z 轴刚度较小,较大的键合电压产生的静电力会导致传感器中可动悬臂梁吸附到封帽(SOI支撑层)内表面,造成传感器失效. 该问题可通过以下方法解决:(1)减小工作电极的长度和数量以增加z轴刚度;(2)在保证良好的键合质量的前提下,尽可能降低键合电压. 经过多次实验,最终选择了100 μm厚的硼硅玻璃和 400 V 的键合电压 . 工作电极长度和数量的减小会降低传感器的输出电流,之后的实验中,可以设计并优化传感器的敏感结构,在尽量不减小工作电极长度和数量的前提下提高传感器的z轴刚度,从而提高传感器的输出电流.

划片后的单个芯片背面视图与正面视图如图 8(e)所示,单个芯片尺寸为5 mm× 5 mm,在4英寸的圆片上制作了 120 个芯片 . 图 8(f)为芯片剖面扫描电镜照片图,考虑到工艺误差的存在,各层厚度尺寸是符合设计要求的 . 其中,HF从正反两面对 SOG 玻璃层进行刻蚀实现了 SOG 玻璃层中凹槽与通孔的制备,各个芯片中凹槽与通孔的垂直方向刻蚀深度与水平方向侧钻深度误差均不超过 5 μm,HF 同向刻蚀均匀性良好,并且所述HF刻蚀误差发生在SOG衬底中,对传感器的性能几乎没有影响.

5 器件测试

5. 1 测试系统

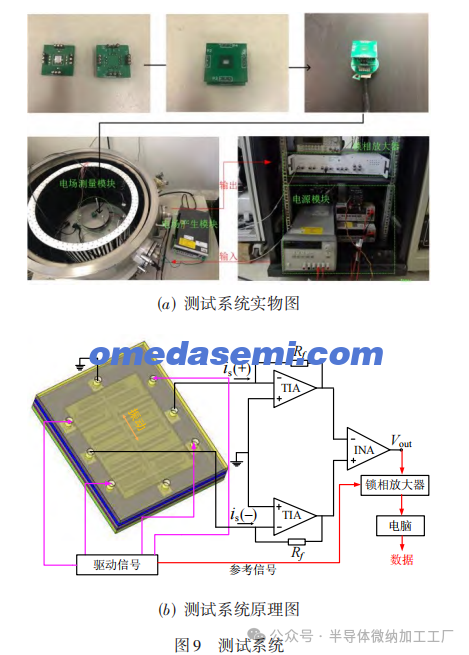

图 9(a)为测试系统实物图 .

测试系统包括:电场

测量模块、电场产生模块、电源模块与锁相放大器等 .电源模块为测试电路提供 5 V 的供电电压,并为传感器提供直流驱动信号,锁相放大器为传感器提供交流驱动信号 . 电场测量模块为两块间距为 2 cm 的平行金属极板,在两块金属极板之间施加电压以产生均匀的待测电场 . 上金属极板中心处开孔,如图 9(a)所示进行传感器的装配,将装配好的传感器通过上金属极板通孔放置于待测电场中进行电场检测 . 电场产生模块为连接到平行金属极板的高压源表,上极板接入高压源表负端,下极板接入高压源表正端,通过改变施加在两平行金属极板之间的电压产生不同大小的待电场 .

根据图9(b)所示测量系统原理图对传感器输出电流进行检测. 传感器的两路输出电流首先经过I/V转换器变为两个相位差为 180°的交变电压信号,然后通过AD620 芯片进行差分放大,放大后的信号送入锁相放大器中进行相关检测,从而得到输出电压.

5. 2 测试结果

对于本文所提出的圆片级真空封装电场传感器,驱动电压仅为 5 V 直流电压和 0.05 V 交流电压 .而对于非气密性封装电场传感器,需要施加 20 V 直流驱动电压和 1 V 的交流驱动电压才可以保证传感器的正常工作 . 实验结果表明,交流驱动电压耦合到输出端的串扰噪声降低为 4 mV,相较于非气密性电场传感器,串扰噪声大幅减小 . 串扰噪声未能进一步降低是因为测试电路本身存在噪声干扰,之后可以对测试电路进行设计优化以实现更低的串扰噪声 .

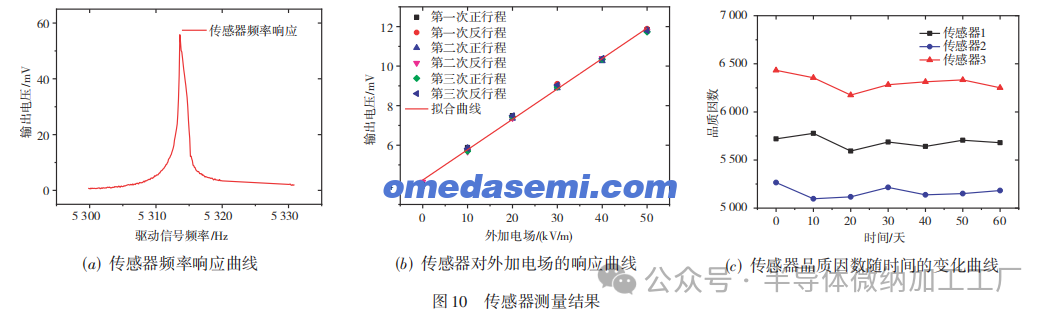

传感器频率响应曲线如图10(a)所示,谐振频率为

5 313.6 Hz,与仿真所得到的谐振频率 5 227.9 Hz 基本符合 . 实验结果与仿真数据的偏差主要来自于工艺误差和仿真误差 . 通过图 10(a)所示传感器频率响应曲线计算得到圆片级真空封装电场传感器的 Q 值为5 266.

在0~50 kV/m的电场范围内,对传感器进行三次正行程测量和三次反行程测量,实验结果如图 10(b)所示 . 传感器的灵敏度为 0.15 mV/(kV/m),线性度为2.21%,不确定度为 4.74%. 其中,不确定度是反映传感器响应曲线重复性的指标,不确定度越低说明传感器稳定性越好. 后续计划优化传感器结构,并使用埋氧层厚度更接近15 μm的SOI进行传感器的制备,从而提高传感器的灵敏度.

随机挑选三个传感器,每隔 10 天对传感器的品质因数进行一次测量计算 . 实验结果如图 10(c)所示,在 60 天的测量过程中,传感器的品质因数一直稳定在5 000以上,没有出现明显的下降. 测试结果表明,本文实现的电场传感器圆片级真空封装可靠性良好 . 通过将圆片级非气密性封装的电场传感器置于真空度可调的测试系统中进行测试,并比较环境压强与传感器品质因数的关系,可以根据所述圆片级真空封装电场传感器的品质因数推测出其真空度优于10 Pa. 对多个传感器芯片进行品质因数的测量计算,并统计计算得到品质因数平均值,各传感器芯片品质因数在平均值上下浮动不超过10%.

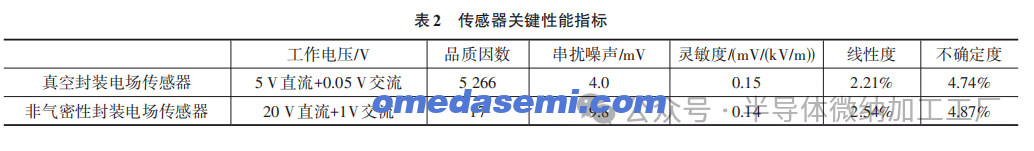

为了验证所述圆片级真空封装的优良性能,对具有相同结构但未气密性封装的电场传感器进行关键性能指标的测试,真空封装与非气密性封装电场传感器关键性能指标如表 2 所示,真空封装电场传感器具有品质因数高、工作电压低、串扰噪声小的突出优点 .

6 结论

本文提出了一种圆片级真空封装电场传感器结构及其加工制备方法,通过理论模型和有限元仿真分析了传感器的输出特性,突破了传感器微结构加工、SOI 与SOG键合等工艺技术难点,完成了传感器的制备. 实验试表明,传感器可在较低的驱动电压下正常工作. 在0~50 kV/m电场范围内,传感器灵敏度为0.15 mV/(kV/m),线性度为 2.21%,不确定度为 4.74%. 在 60 天测试过程中,传感器品质因数稳定在5 000以上,无明显下降。