丽萨·V·温克勒1,2,* 柯尔斯滕·格里茨马1 阿尔伯特·范里斯1,3 菲利普·P·J·施里纳4 马塞尔·赫克曼4

罗纳德·德克尔4 阿德里亚诺·R·多·纳西门托·小5 彼得·J·M·范德·斯洛特1 克里斯蒂安·诺勒克2 克劳斯 - J·博勒1

1荷兰特文特大学,科学与技术学院,激光物理与非线性光学专业,MESA + 研究所,邮政信箱217号,7500 AE 恩斯赫德,荷兰

2德国托皮卡光子学股份公司,洛卡默·施拉格大街19号,82166 格拉费尔芬,德国

3现就职于荷兰奇拉斯有限责任公司,7521 AN 恩斯赫德,荷兰

4荷兰利奥尼克斯国际有限责任公司,亨格洛斯特拉特大街7521 AN 恩斯赫德,荷兰

5荷兰菲克斯有限责任公司,亨格洛斯特拉特大街525号,7521 AG 恩斯赫德,荷兰

摘要:我们展示了可在637纳米左右进行调谐的混合集成外腔二极管激光器,其增益光谱覆盖范围达8纳米。这一调谐范围涵盖了氮 - 空位中心的零声子线,并且包含了氦氖激光器的波长(633纳米)。最佳性能表现为可实现高达97吉赫兹的无跳模宽调谐以及低至10千赫兹的窄本征线宽。此外,在单模光纤中的最大输出功率为2.5毫瓦,对应芯片上的功率为4.0毫瓦。通过光纤尾纤在标准外壳中进行完全集成与封装,提供了高的固有稳定性,并使其能够集成到复杂的光学系统中。

划重点--晶圆销售

*超低损耗氮化硅薄膜晶圆(210nm 300nm4 400nm 800nm)

*超低损耗氮化硅光波导加工(EBL or DUV加工)

*超窄带滤光片定制加工(可见光波段半高1nm,近红外波段半高宽0.3nm)全国产代替,国外Alluxa公司产品

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN镀膜刻蚀,ZnO,HfO2。al2o3。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,EBL,DUV等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

1. 引言

诸如光子量子处理[1]、量子密钥分配[2]以及量子传感[3]等光子量子技术,目前正处于从科研实验室向工业应用过渡的阶段[4]。此类系统的规模扩大[5, 6]需要全集成的片上激光源[7]。虽然集成激光器在红外波段已经相当成熟,但许多应用需要可见光波段的激光器,例如用于实现特定原子和离子跃迁[8]、针对量子点或氮 - 空位(NV)中心[9]的应用。合适激光器的芯片集成可以通过利用氮化硅平台宽泛的透明范围以及高折射率对比度来实现,该平台在红外和可见光范围内都能提供低损耗的波导电路[10]。在首次实现可见光波段的混合集成激光器[11]之后,近来又将自注入锁定(SIL)技术[12]扩展到了多个可见光波长范围[13, 14]。尽管这些自注入锁定的演示从基础研究角度来看很有意思,但它们依赖于通过手动平台对准的独立芯片来进行边缘耦合,这限制了波长和功率的稳定性。我们注意到,混合集成以及随后的封装是使激光器性能达到与光子集成电路相关的高固有稳定性预期的关键步骤。这些步骤对于主动稳频、便携性以及进一步集成到更复杂的光学系统中也起着重要作用。为了实现增益范围内的宽调谐性、大的无跳模调谐范围以及窄线宽,需要选择合适的激光器概念。外腔二极管激光器(ECDLs)[16]和基于自注入锁定(SIL)的激光器[12]都能够提供窄的本征线宽。然而,自注入锁定激光器依赖于对激光二极管预设模式的线宽压缩,这限制了它们的连续调谐范围[17],在集成激光器中,其典型值从几吉赫兹[18, 19]到几十吉赫兹[13]不等。而外腔二极管激光器则不受此限制,其仅依赖于外腔的调谐。因此,它们能够提供可跨越放大器整个增益带宽的无跳模宽调谐[20, 21]。在此,我们展示了一种可见光波段的全集成外腔二极管激光器,其增益和反馈波导电路是永久性键合的。为了实现可靠运行和便携性,该集成激光器通过引线键合、热电元件以及输出光纤,在电子、热学以及光学方面被封装在一个标准外壳内。该激光器由一个半导体放大器构成,该放大器接收来自氮化硅(\(Si_3N_4\))波导电路的光反馈,此波导电路起着选频反射镜的作用。电路参数经过挑选,以便能围绕637纳米的中心波长提供调谐功能,从而可用于对金刚石中的氮 - 空位中心进行研究。关于反馈电路的选择,我们注意到,调谐到633纳米对于经典计量学也很有意义,例如用于替代氦氖激光器。

2. 设计

2.1. 波导横截面

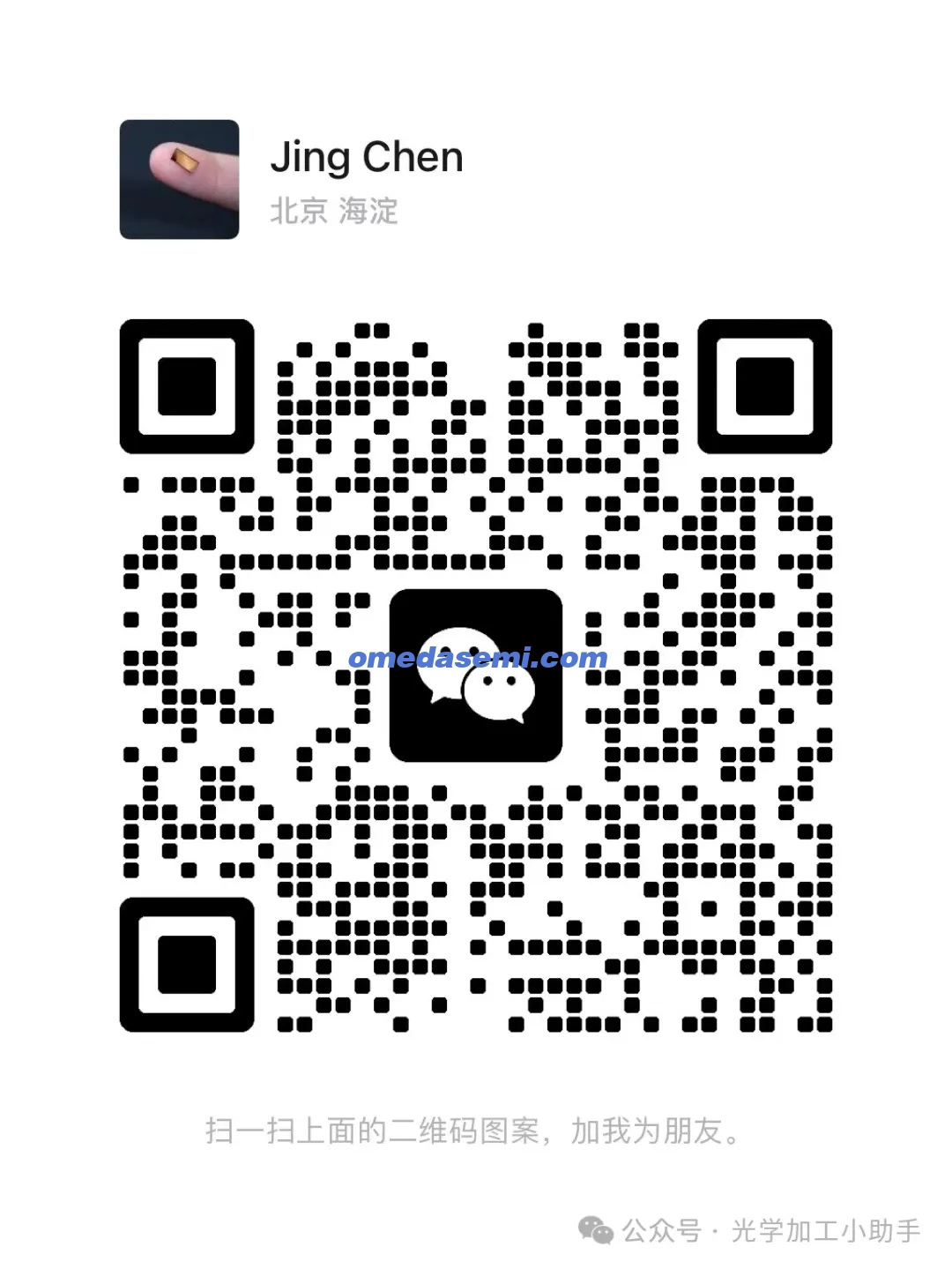

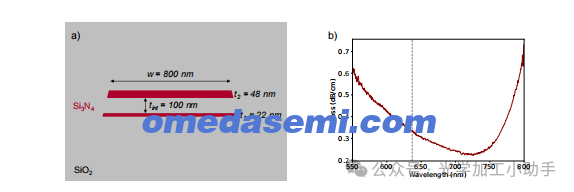

要构建具有增益范围内宽调谐性以及高边模抑制比的窄线宽激光器,选择合适的波导横截面至关重要。对于实现窄激光线宽而言,低传播损耗是关键,因为这能延长腔内光子的寿命。而对于实现具有高边模抑制比的单频振荡,以及在二极管放大器的整个增益带宽上扩展调谐范围来说,则需要小型微环谐振器。因此,所选的波导横截面必须在保持低传播损耗的同时,允许较小的弯曲半径。为了能高效地与增益区以及输出光纤进行耦合,所选横截面还需便于通过渐变的方式来匹配相应的模式场。虽然针对红光波长范围的氮化硅波导已有相关演示[13, 22 - 25],展示了在传播损耗和弯曲损耗之间权衡的不同选择,但我们在此会针对上述目标专门对横截面进行优化。众所周知,由于蚀刻工艺的原因,波导侧壁要比光滑的顶部和底部界面粗糙得多,所以传播损耗的主要来源将是侧壁散射[26]。我们通过沿波导侧壁对模式强度进行路径积分来估算侧壁散射造成的损耗,并利用以往制造过程中的损耗数据对估算结果进行校准。为避免散射到高阶模式,设计被限定在仅能引导单一横模的横截面范围内。利用二维有限差分模式求解器(OptoDesigner)计算模式场分布,以便按照以下准则来优化纤芯几何参数:通过减薄氮化硅纤芯来增大纵横比,可使侧壁散射造成的损耗最小化[27]。然而,较厚的纤芯以及双条纹几何结构(相较于单条纹结构)能提供更强的光限制,从而使弯曲损耗最小化。我们将优化限定在双条纹横截面结构上,对于弯曲半径小至100 µm的情况,其弯曲损耗可忽略不计(≤ 0.01 dB/cm)。我们还设计了光斑尺寸转换器,利用横向渐变来实现与半导体光放大器(SOA)的模式匹配,同时结合横向和纵向渐变来实现与输出光纤的模式匹配。图1(a)展示了优化后的横截面,它包含两个厚度分别为22纳米和48纳米的氮化硅纤芯,两纤芯间距为100纳米,波导宽度为800纳米。为了在较小的特征尺寸下实现高制造精度,并获得尽可能光滑的侧壁表面,我们采用深紫外步进光刻技术进行制造。该光刻工艺使用248纳米的光源,规定的最小特征尺寸为250纳米。为验证所制造的横截面及电路元件的预期特性是否与目标值相符,在与半导体光放大器(SOA)集成之前进行了实验表征。其中最受关注的是对传播损耗的量化,因为它对激光阈值、输出功率起着关键作用,并且会限制可实现的最小激光线宽[28]。传播损耗是通过测量穿过一个最小弯曲半径为100 µm、长度为47厘米的波导螺旋与一个短直波导(使用超连续谱光源)的传输情况来确定的。图1(b)展示了测量得到的传播损耗与波长的关系,在目标波长637纳米处,传播损耗值为0.33 ± 0.05 dB/cm。对于下文所述的激光器,这对应的往返传播损耗分别为0.9 dB和3.8 dB,可实现的最小本征线宽大约为1 kHz [28]。最低损耗出现在大约725纳米波长处(0.23 dB/cm)。随着波长的增加,由于光限制作用减弱,传播损耗起初会降低。而在波长高于720纳米时,由于光限制减弱使得弯曲损耗占主导地位,测量得到的损耗会增加。通过这次测量,我们得出结论:正如预期的那样,在我们的目标波长下,对于弯曲半径小至100 µm的情况,弯曲损耗确实可以忽略不计,同时考虑了制造误差的余量。

图1. (a)侧壁角度为82°的双条纹波导横截面。该层叠结构经过优化,在保持弯曲半径大于100 µm时弯曲损耗可忽略不计、实现单模运行以及能与增益区和光纤进行高效耦合的同时,具备低传播损耗的特性。(b)使用47厘米长的螺旋波导测量得到的传播损耗,测量不确定度为±0.05 dB/cm。在目标波长637纳米处,传播损耗为0.33 dB/cm(垂直虚线所示)。

2.2. 激光器设计

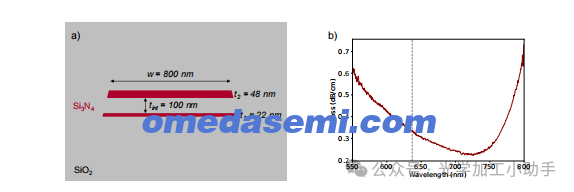

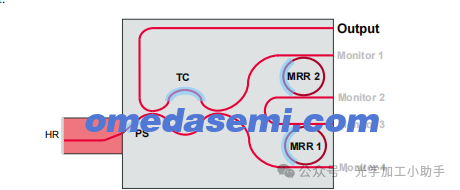

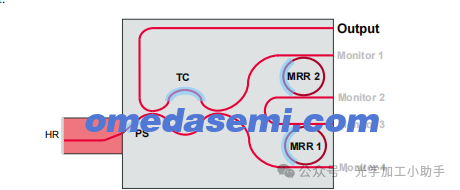

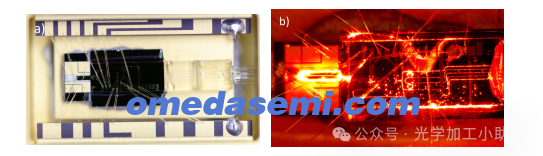

这些激光器由砷化镓半导体光增益芯片(EXALOS定制器件,峰值波长为638纳米,详见补充材料)构成,它与氮化硅/二氧化硅(\(Si_3N_4/SiO_2\))反馈芯片进行混合集成,从而形成外腔二极管激光器(ECDL)。图2展示了该激光电路的示意图。放大器的后端面镀有高反射(HR)膜(反射率>95%),构成了激光腔的一个反射镜。第二个腔镜是一个环形镜,由反馈芯片上的两个微环谐振器(MRRs)构成。这两个微环谐振器的半径分别为100微米和103微米,它们还起着游标滤波器的作用,提供选频反馈。通过在微环谐振器中引发多次光往返,它们还能延长谐振腔光子的寿命,从而降低激光线宽。虽然单个微环谐振器各自的自由光谱范围(FSR)仅约为0.35纳米,但它们组合在一起形成了一个具有14纳米宽自由光谱范围的游标滤波器。这种较宽的游标滤波器自由光谱范围使得能够在二极管放大器约9纳米宽的增益光谱范围内为激光工作选择单一波长。置于腔内的可调谐耦合器(TC)允许将光从腔内耦合到输出端口,并为增益区提供可调节的反馈。通过这种方式进行光输出,只有通过游标滤波器的光才会被传输到输出端口,这降低了不必要的受激自发辐射(ASE)水平。输出端口以及微环谐振器的直通端口和下端口(监测端口)通过光纤阵列与保偏单模光纤(PM630 - HP,FC/APC)相耦合。为防止光反向反射回激光腔,氮化硅芯片和光纤阵列端面都以8度角进行了抛光处理。由铬制成的电阻加热器放置在反馈芯片上方,用于对各个元件进行热调谐。这些加热器元件会局部改变下方波导内的温度,进而导致有效折射率\(n(T)\)发生变化,最终使光程长度改变。具体而言,可通过调节环形谐振器上的加热器来调谐游标滤波器的透射率,同时可以调节相位区(PS)加热器,使腔模与游标模对准[20]。从总线波导到微环谐振器的功率耦合系数\(\kappa^2\)是一项重要的设计选择,因为它决定了在窄线宽与更高稳定性及可调谐性之间的权衡关系:选择较低的耦合强度,会因微环谐振器中光往返次数增加、腔长增大(从而光子寿命延长)而减小激光线宽。另一方面,耦合强度过低会因反馈电路中损耗增加而减少对增益区的反馈量。其结果是更容易受到诸如杂散散射或端面反射等不需要的宽带反馈的影响。此外,对于较低的\(\kappa^2\)值,微环谐振器的共振分裂和反向反射现象会加剧[29]。为了对这些影响进行比较,我们探究了两种与环形谐振器功率耦合系数差异较大的变体(\(\kappa^2 = 1.6\%\)和\(\kappa^2 = 13\%\))。由于微环谐振器中光往返次数不同,这两种激光器在有效光往返长度方面存在很大差异,高耦合系数激光器和低耦合系数激光器的有效光往返长度分别约为26毫米和114毫米。预计较长的激光器具有更窄的线宽。增益区和氮化硅/二氧化硅反馈芯片进行混合集成并封装。对于可见光波段的混合可调谐激光器,光子封装关键在于确定兼容的键合材料(例如环氧树脂),以确保高效的光传输。同时,必须仔细考虑热膨胀系数和键合技术,以保证可靠的组装和长期稳定性。在这项工作中,该器件被封装在一个带有玻璃盖的标准14引脚蝶形封装中,封装内还包含一个热电冷却器(TEC)、负温度系数热敏电阻(NTC thermistor)以及一个9通道光纤阵列,用于监测所有端口,包括校准环。图3(a)展示了完整的激光模块,而图3(b)展示了正在工作的激光器的特写。

图2. 激光电路示意图。红色部分:半导体光放大器。灰色部分:氮化硅/二氧化硅(\(Si_3N_4/SiO_2\))反馈芯片,包含相位区(PS)、可调谐耦合器(TC)以及微环谐振器MRR1和MRR2。用于热调谐的电阻加热器以蓝色显示。

图3. (a)封装在标准14引脚蝶形外壳中的高耦合系数激光器。(b)正在工作的低耦合系数激光器特写。左图:安装在基座上的增益芯片。右图:两个环形谐振器都亮起的反馈芯片。

3. 激光器特性表征

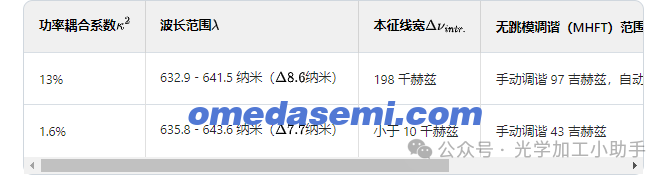

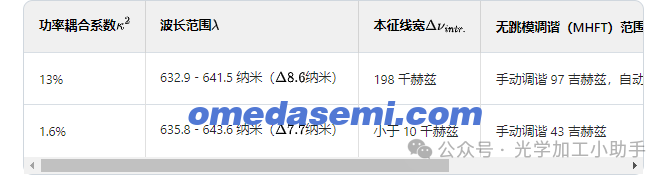

我们从输出功率、可调谐性以及线宽等方面对组装好的激光器进行了特性表征。为了方便对比高耦合系数和低耦合系数的激光器,所有结果汇总于表 1 中。

表 1. 低耦合系数和高耦合系数激光器测量特性概览

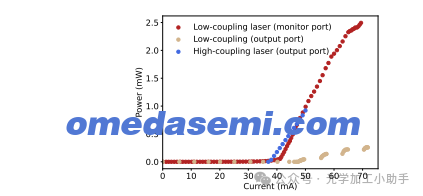

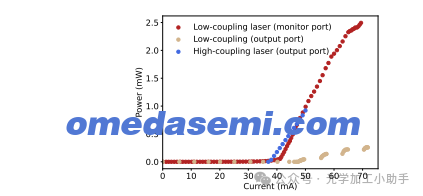

图4. 两种激光器的光纤耦合输出功率(测量不确定度为±5%)。高耦合系数激光器的最大输出功率为0.92毫瓦,而低耦合系数激光器在监测端口1的最大功率为2.5毫瓦,在输出端口的功率为0.25毫瓦。

3.1. 输出功率

对这两种激光器的输出功率均作为泵浦电流的函数进行了测量。对于每台激光器,先将游标滤波器(微环谐振器MRR1和MRR2)以及可调谐耦合器(TC)调谐至能获得最大功率的状态,相应的波长分别为639纳米和638纳米。为确认在所有电流设置下激光器都能保持在这些波长上,使用光谱分析仪(OSA,安藤AQ6315A)对它们的光谱进行监测。对于每个泵浦电流,仅对相位区进行微调以获取最大功率。对于高耦合系数激光器,在输出端口测量其输出功率;而对于低耦合系数激光器,发现其在监测端口1处能获得最高输出功率,所以也对该端口的输出功率进行了测量。通过调节可调谐耦合器TC,在监测端口4也能达到相近的功率水平。对于低耦合系数激光器,输出功率的测量一直记录到规定的最大电流70毫安。对于高耦合系数激光器,使用的是规定最大电流更低的增益芯片,所以将输出电流限制在50毫安。所有功率均使用功率传感器(索雷博S120C)和功率计控制台(索雷博,PM100D)进行测量。为将光纤耦合输出功率转换为芯片上的功率,利用连接到输出光纤阵列的芯片上校准环来测量耦合损耗。图4展示了这两种激光器测量所得的输出功率随泵浦电流变化的情况。如预期的那样,在阈值以上时,功率大致呈线性上升。通过线性拟合得出,高耦合系数激光器和低耦合系数激光器的阈值分别为37.5毫安和40.7毫安,斜率效率分别为0.07瓦/安和0.10瓦/安。对于低耦合系数激光器,其在监测端口1的输出功率达到了2.5毫瓦的最大值。考虑到2.1±0.3分贝的耦合损耗,这相当于芯片上的功率为4.0毫瓦。我们将输出端口处0.25毫瓦的较低功率归因于微环谐振器(MRRs)的欠耦合,这会降低通过微环谐振器的谐振功率传输[27]。因此,我们决定在对该激光器进行所有后续特性表征测量时,都使用来自监测端口1的光。对于高耦合系数激光器,测得的最大输出功率为0.92毫瓦,考虑到估计的1.6±0.3分贝的耦合损耗,其芯片上的功率大约为1.3毫瓦。

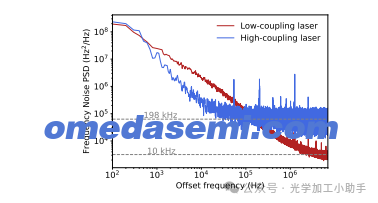

3.2. 频率噪声与线宽

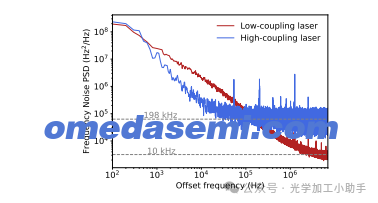

使用带有20米光纤延迟线和40吉赫兹声光调制器(AA光电MTS40 - A3 - 750.850)的延迟自外差装置对激光器的频率噪声进行了测量。使用示波器(泰克示波器HD06104A)记录拍频信号,并将其转换为单边噪声频率噪声功率谱密度[30, 31]。在各自增益最大值附近对两种激光器的噪声频谱进行了测量。为了减小激光器的本征线宽[16],测量是在各自增益芯片所允许的最大安全电流(70毫安和55毫安)下进行的。两种激光器的频率噪声功率谱密度如图5所示。可以看出,它们的噪声随着偏移频率的增加而减小。高耦合系数激光器的频谱在较低偏移频率(约100千赫兹)处趋于平稳,呈现出平坦的白噪声频谱。噪声密度的降低是技术噪声的典型特征,而白噪声水平与激光器的本征线宽相关,也被称为肖洛 - 汤斯线宽或快速线宽分量[32]。高耦合系数激光器的白噪声水平对应的本征线宽为198 ± 50千赫兹。对于高Q值激光器(此处应指低耦合系数激光器),其噪声频谱达到的值大约低20倍,并且似乎在超出检测带宽上边缘处才完全趋于平稳。因此,最低噪声水平为激光器的白噪声提供了一个上限。如图5中下方虚线所示,这对应的本征线宽低于10千赫兹。我们将低耦合系数激光器具有更低本征线宽这一现象主要归因于腔内更长的光子寿命。由于与微环谐振器(MRRs)的功率耦合较低,腔长增加了4倍,根据理论预计这会使线宽减小约16倍[32]。线宽更低的第二个原因在于其更高的输出功率,我们估计这会使线宽再减小约2倍。

3.3. 波长覆盖范围

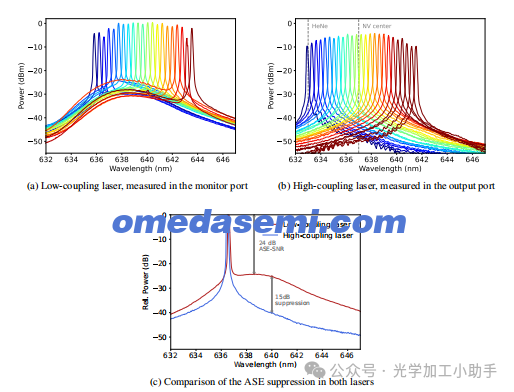

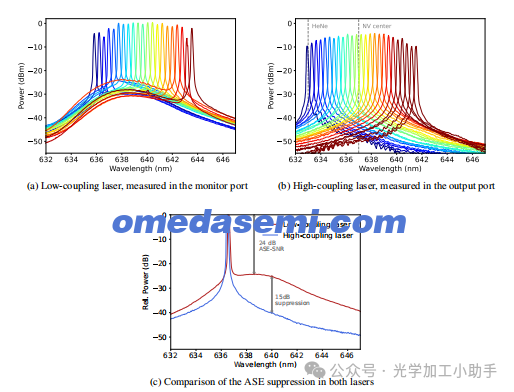

将激光器调谐到不同的目标波长对于许多应用来说至关重要,例如针对晶体结构中点缺陷的特定跃迁频率进行调谐,而这些频率会根据其所处环境发生变化。此外,较宽的波长覆盖范围可使一台激光器适用于多种应用,而非针对每个目标波长都需要特定的设备。为了研究激光器的调谐范围,我们使用光谱分析仪记录了在不同加热器设置下它们的输出光谱。通过以大约11毫瓦的加热功率步长粗调其中一个环形谐振器来获取光谱,这会引起对应于0.35纳米自由光谱范围的模式跳变。每次跳变后,通过微调环形谐振器和相位区来使输出功率达到最大。我们注意到,如文献[29]所述(也可参见补充材料图S5),低耦合系数激光器偶尔会基于单个微环谐振器(MRR)的后向散射出现多模工作状态。与高耦合系数激光器中微环谐振器14吉赫兹的透射峰半高全宽(FWHM)相比,低耦合系数激光器中微环谐振器的透射峰半高全宽为2吉赫兹,其透射峰更窄。因此,要实现低耦合系数激光器在整个增益带宽上的调谐,需要对加热器元件进行更精确的调节。图6展示了在不同加热器设置下记录的叠加输出光谱。两种激光器都能提供大约8纳米左右相同的光谱覆盖范围,仅受激光二极管增益带宽的限制。低耦合系数激光器可在中心波长为639.7纳米的情况下实现7.7纳米的调谐范围,而高耦合系数激光器可在中心波长为637.2纳米的情况下实现8.6纳米的调谐范围。这使得它们能够对准氮 - 空位(NV)中心的零声子线以及氦 - 氖激光器的发射波长。我们将低耦合系数激光器覆盖范围大约3纳米的红移归因于增益芯片温度较高,这是由于温度传感器放置位置更远所导致的。这表明通过改变增益芯片的温度,调谐范围可以进一步扩大。除了调谐范围略小之外,低耦合系数激光器的输出功率变化也更大,这可以用上述提到的其对参数变化更高的敏感度来解释。除了激光器的宽调谐范围,图6(a)和(b)还显示了一些由受激自发辐射(ASE)引起的宽带背景。为了便于直接比较,图6(c)展示了每种激光器获取的一条光谱,它们都已归一化为相同的峰值。在低耦合系数激光器中,与增益光谱对应的受激自发辐射(ASE)清晰可见,其信号与受激自发辐射噪声比(ASE - SNR)约为25分贝。另一方面,高耦合系数激光器的受激自发辐射贡献要低得多。这种差异可以通过输出耦合所使用的不同端口来解释(也可参见图2):在低耦合系数激光器中,光是从监测端口1耦合输出的,而高耦合系数激光器使用的是输出端口。增益区产生的受激自发辐射(ASE)大部分与微环谐振器(MRRs)并不共振,因此,受激自发辐射(ASE)几乎不会通过微环谐振器传输,而是传输到监测端口。

图5. 测量得到的频率噪声功率谱密度。高耦合系数激光器的频率噪声在63千赫兹²/赫兹的白噪声水平处趋于平稳。该噪声水平对应的激光器本征线宽为198千赫兹(通过乘以π得到)。对于低耦合系数激光器,测量到的最低噪声水平为3千赫兹²/赫兹,对应的本征线宽低于10千赫兹。

图6. 通过粗调一个微环谐振器(MRR)加热器来调节激光波长,然后微调微环谐振器和相位区(PS)加热器以获得最大输出功率,由此得到的叠加输出光谱。光谱分辨率为0.1纳米,功率精度为0.3分贝。a) 在泵浦电流为68.9毫安时,从低耦合系数激光器的监测端口1测量得到的光谱。该激光器可在635.8纳米至643.6纳米范围内进行调谐。b) 在泵浦电流为50.0毫安时,从高耦合系数激光器的输出端口测量得到的光谱。该激光器可在632.9纳米至641.5纳米范围内进行调谐。c) 对低耦合系数激光器和高耦合系数激光器发射光谱的比较,已将它们归一化为相同的峰值。在低耦合系数激光器中,信号与受激自发辐射噪声比(ASE - SNR)为24分贝。在高耦合系数激光器中,受激自发辐射(ASE)被额外抑制了15分贝。

3.4. 无跳模调谐

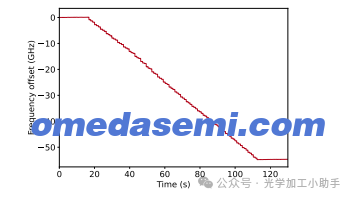

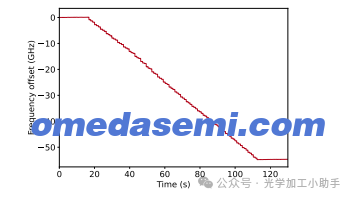

激光频率的连续、无跳模调谐对于光谱学应用至关重要,也是激光频率稳定的关键前提条件。在此,我们首次展示了可见光波段集成外腔二极管激光器(ECDLs)的无跳模调谐。调谐是通过控制三个加热器元件来实现的:微环谐振器MRR1和MRR2构成的游标滤波器可在增益曲线范围内粗略地将波长设置为所需值;相位区(PS)可用于调节光学腔长,从而实现激光频率的微小变化。通过单独调节这些加热器元件中的某一个,激光器仅能在激光腔大约一个自由光谱范围(通常为几吉赫兹)内连续调谐。而通过调节所有这三个加热器元件[20],则可以实现大得多的调谐范围[33]。为了研究自动调谐能力,我们以高耦合系数激光器为例,按固定比例(微环谐振器MRR1、MRR2和相位区PS分别为1:1:8)改变加热器功率。三个加热器的功率随时间线性增加,微环谐振器(MRRs)和相位区(PS)分别以2.3毫瓦和18毫瓦的小步长增加,最大增量分别达到72毫瓦(微环谐振器)和580毫瓦(相位区)。通过计算机经由串行命令发送至USB接口来控制加热器电流的步进,并且将激光电流设置为45毫安。图7展示了记录的激光波长随时间变化的情况,展示了在55吉赫兹范围内的无跳模调谐,图中的阶梯状变化对应着加热器的调节过程,之后有1秒的停顿。这种前馈式自动调谐表明,激光器能够以可预测的方式进行调谐,并且在实现宽范围的无跳模调谐时不需要主动反馈(例如,以监测不同监测端口输出功率的形式)。为了研究激光器的最大无跳模调谐范围,我们还进行了手动调谐,在调节加热器电压的同时监测发射光谱和功率,并使用显微镜从顶部目视检查电路不同部分的亮度。在调谐过程中,泵浦电流保持恒定(高耦合系数激光器和低耦合系数激光器分别设置为46毫安和64毫安)。低耦合系数激光器在出现模式跳变之前能够在43吉赫兹范围内连续调谐(参见补充材料图S6)。我们将此归因于上文所述的其对增益区的反馈较低。另一方面,高耦合系数激光器提供了更宽的无跳模调谐范围。通过手动调节所有可用的加热器元件(微环谐振器MRR1、MRR2、相位区PS和可调谐耦合器TC),总共可实现97吉赫兹的无跳模调谐。总体而言,该激光器的调谐范围受热电冷却器冷却速率的限制,因为热电冷却器需要散发加热器元件产生的热量,这反过来又限制了可用于改变腔长的范围。

图7. 通过对相位区(PS)和微环谐振器(MRRs)进行同步调谐,实现高耦合系数激光器的自动无跳模调谐(在输出端口进行测量)。腔频率的绝对变化作为测量时间的函数呈现出来。波长从639.30纳米偏移至639.37纳米,相对于起始波长而言,这对应着55吉赫兹的无跳模调谐范围。

4. 结论与展望

我们展示了首款中心波长约为637纳米的混合集成外腔二极管激光器。我们实现并对比了两种与微环谐振器具有不同功率耦合系数的激光器变体:当与微环谐振器(MRRs)的耦合系数较低时,我们获得了低于10千赫兹的本征线宽、超过7.7纳米的宽调谐范围以及43吉赫兹的无跳模调谐范围。而当耦合系数较高时,调谐范围增加到8.6纳米,可实现连续调谐达97吉赫兹,本征线宽为198千赫兹。通过进一步增加腔长,甚至可以实现更低的线宽,同时,使用具有更宽增益光谱的放大器可以扩大波长覆盖范围。若要获得更大的无跳模调谐范围,可以扩大相位区的调节范围,例如通过使用更长的加热器元件、热槽或者更薄的顶层覆盖层,以及采用功率更大的热电冷却器(TECs)。此类芯片集成激光源的可用波长范围可利用氮化硅[13, 14]电路在可见光范围内进一步拓展,同时探索诸如氧化铝(\(Al_2O_3\))等其他材料平台则有望实现芯片集成紫外激光器[34]。集成式宽调谐激光器将有助于大型复杂光学系统的集成与规模扩展。例如,如今依赖庞大且复杂激光系统的量子计算机系统[8],可受益于集成激光源,而将其集成到量子中继节点中则有助于构建未来的量子网络[35]。同样地,诸如量子发射器[36]、布里渊激光器[24]以及离子阱[37]等芯片集成组件可以与片上激光源相结合。