玛尔塔・玛丽亚・克卢巴 1,李建 1*,卡佳・帕尔基宁 2,马库斯・洛韦尔斯 3,亚普・斯奈德 3,罗纳德・德克尔 1,4*如今,多家绝缘体上硅(SOI)晶圆制造商都在提供可按照客户要求在衬底晶圆上蚀刻出空腔的产品,这极大地简化了诸如压力传感器等微机电系统(MEMS)器件的制造工艺。本文介绍了一种新型的带有图案化埋氧层(BOX)的空腔埋氧层绝缘体上硅(cavity-BOX)衬底,该图案化的埋氧层能够形成掩埋式微通道网络,或者充当阻挡层以及掩埋式硬蚀刻掩模,以便在利用与洁净室微加工相兼容的工具和方法从晶圆背面进行蚀刻时,能够精确地对器件层进行图案化处理。通过将其应用于制造深部脑刺激(DBS)演示器件,展示了空腔埋氧层(cavity-BOX)作为掩埋式硬蚀刻掩模的用途。该演示器件包含一个较大的柔性区域以及精确界定的、厚度为80 µm的硅岛,这些硅岛被包裹成一个直径为1.4 mm的圆柱体。借助空腔埋氧层(cavity-BOX),硅岛的减薄和分离过程被大大简化,且变得更加可靠。这个测试案例说明了空腔埋氧层(cavity-BOX)晶圆如何通过提供更多的设计自由度以及简化制造工艺的优化过程,推动各类微机电系统(MEMS)器件(尤其是那些具有复杂几何形状和附加功能的器件)的制造。 **关键词**:绝缘体上硅衬底;空腔绝缘体上硅;空腔埋氧层;图案化埋氧层;掩埋式硬蚀刻掩模;柔变刚(F2R);微机电系统;小型化;深部脑刺激;可折叠器件。我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

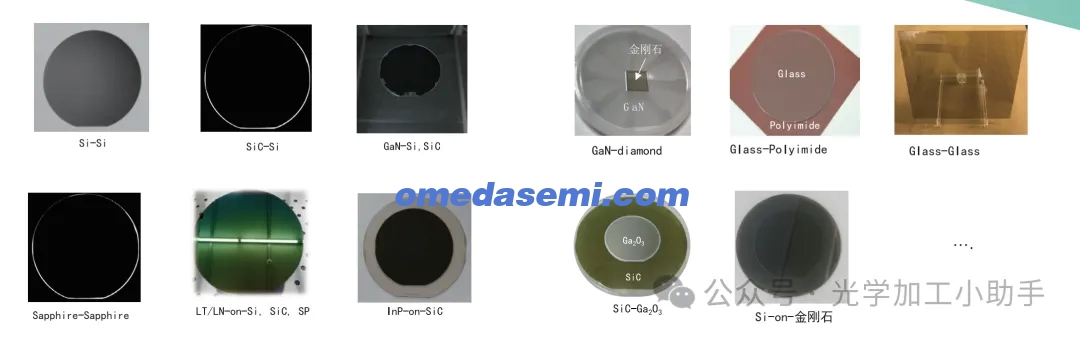

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

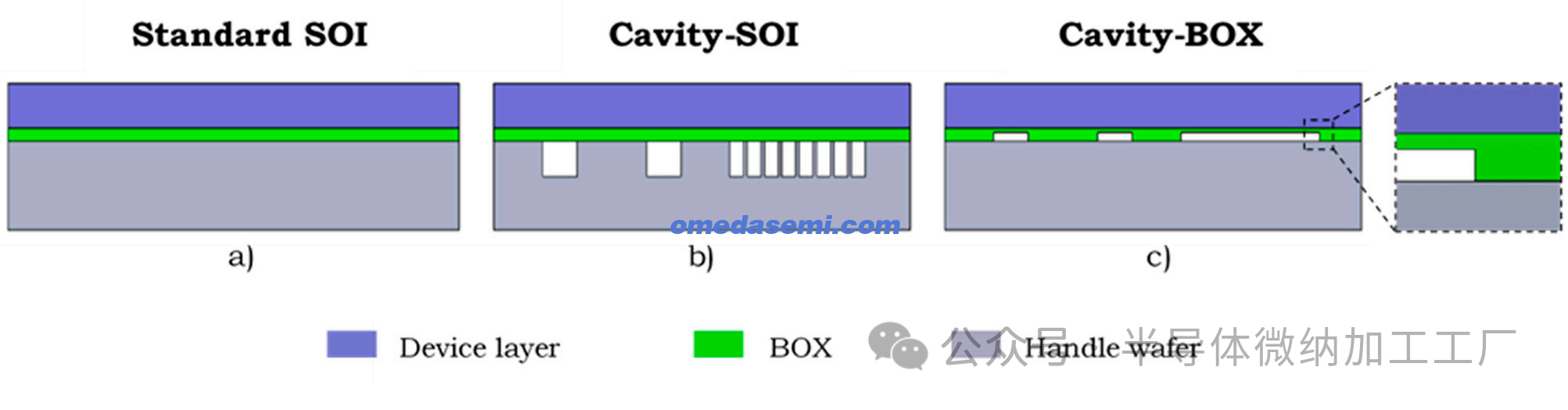

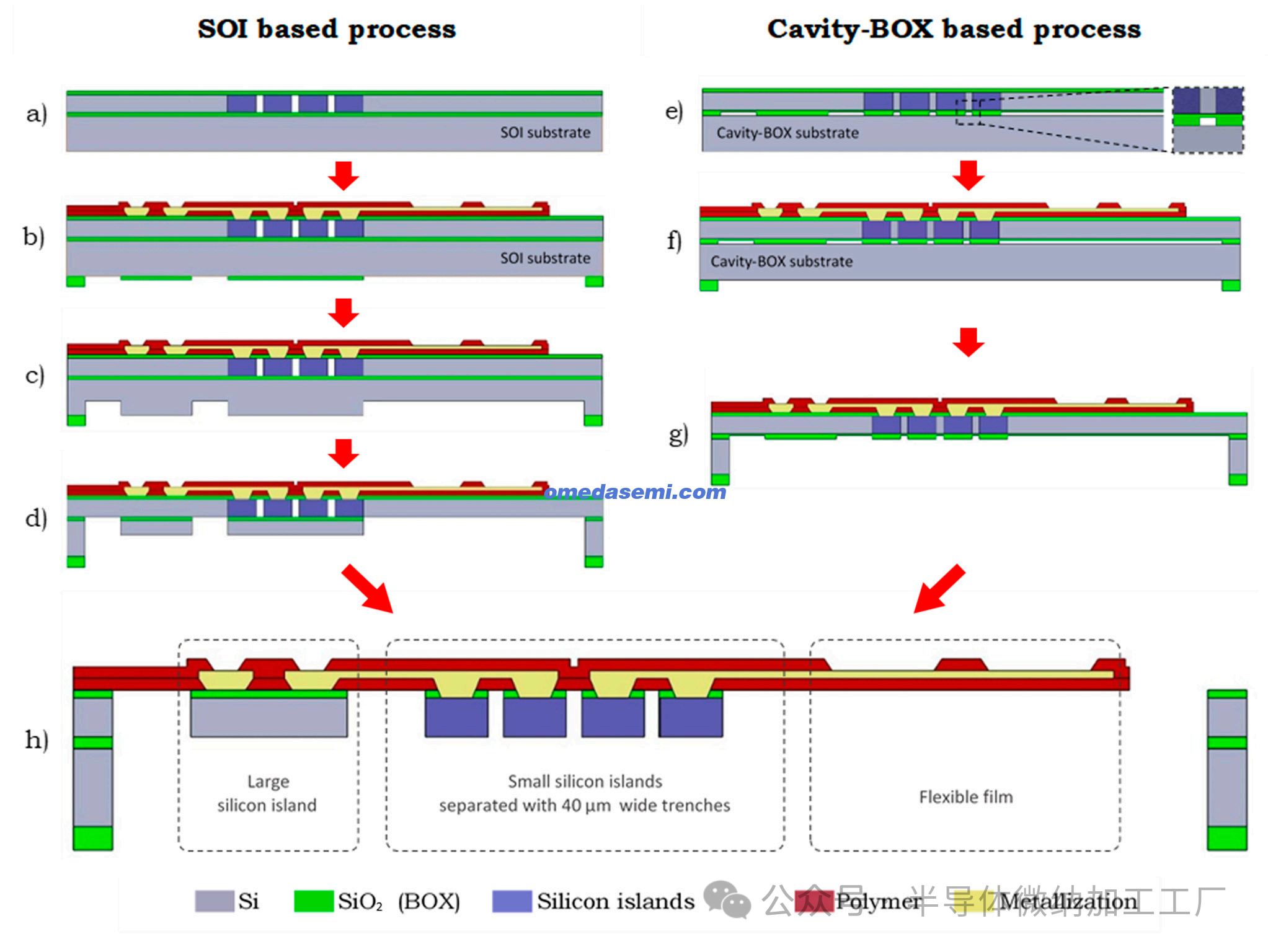

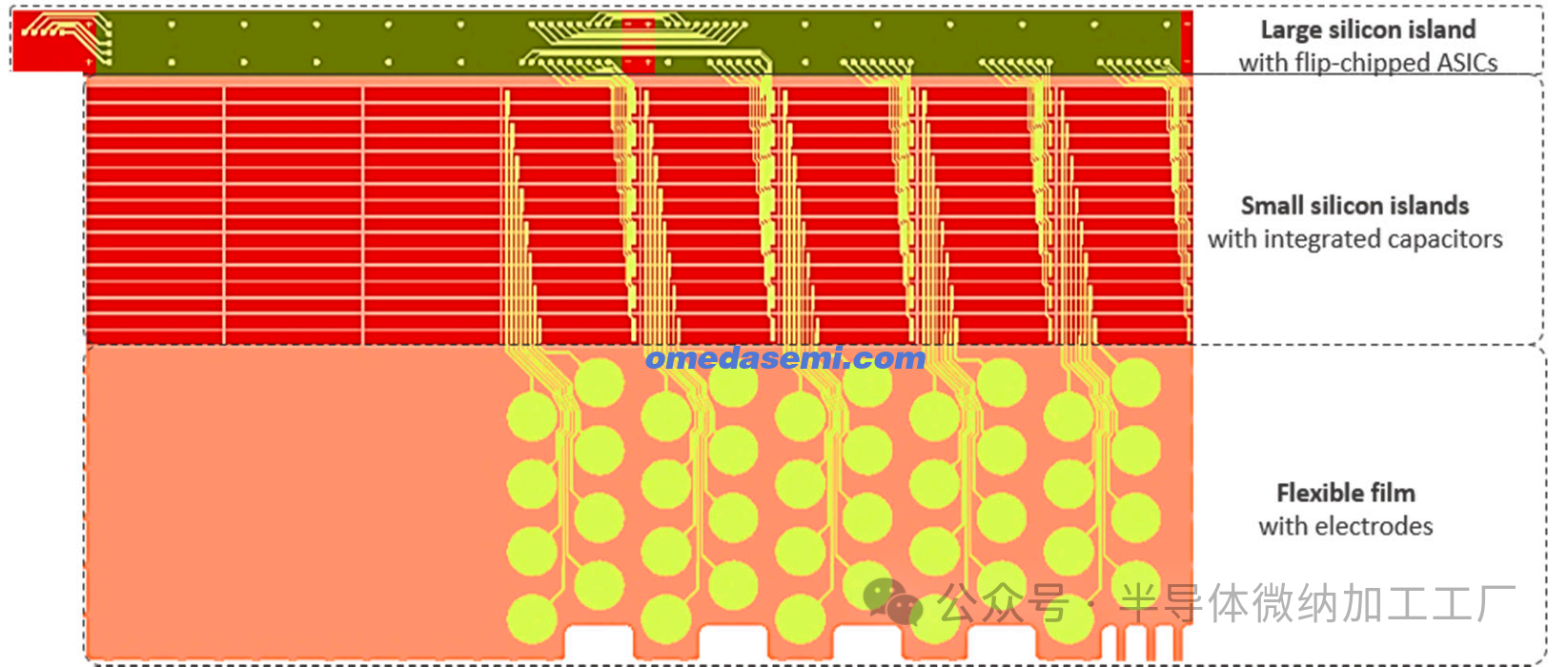

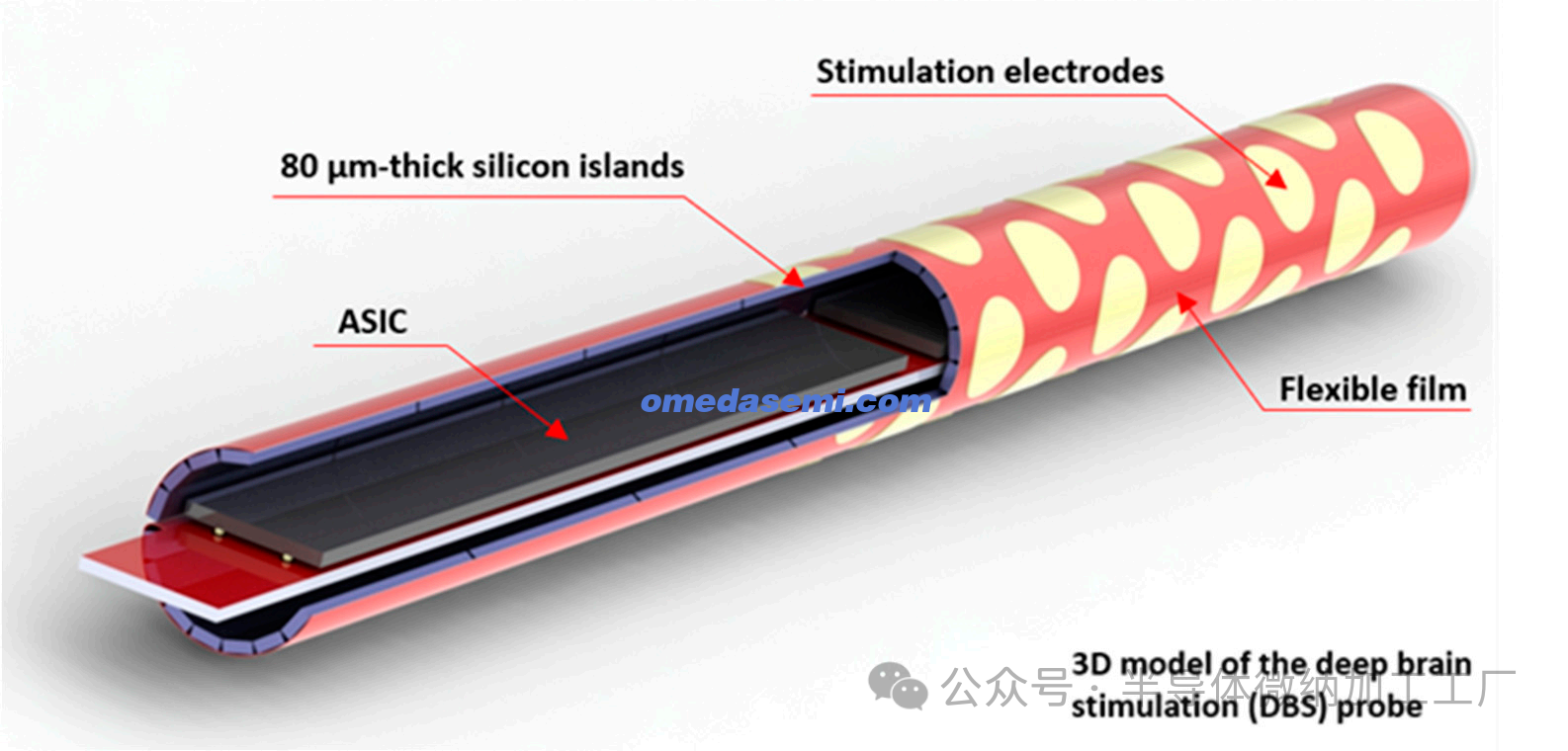

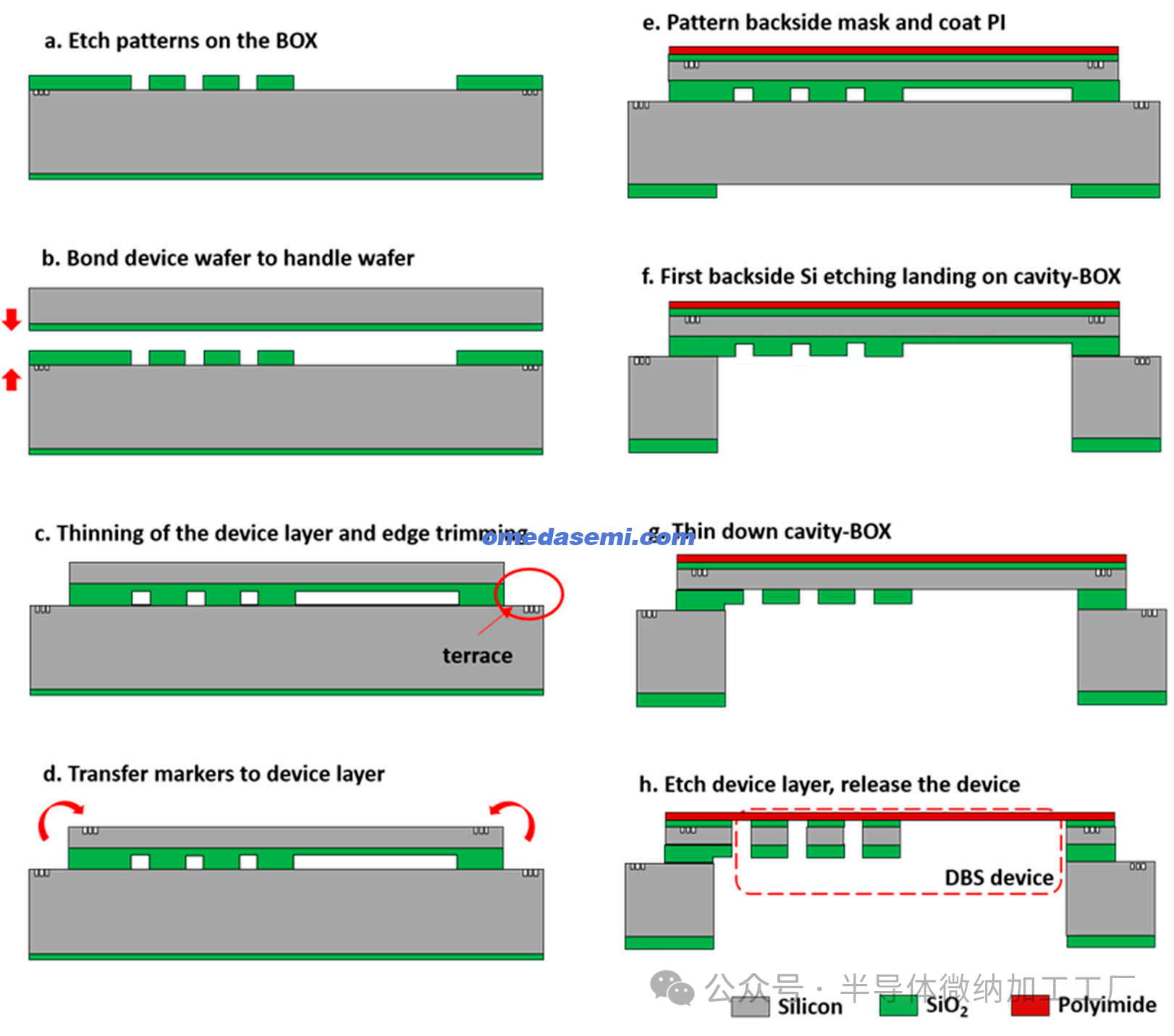

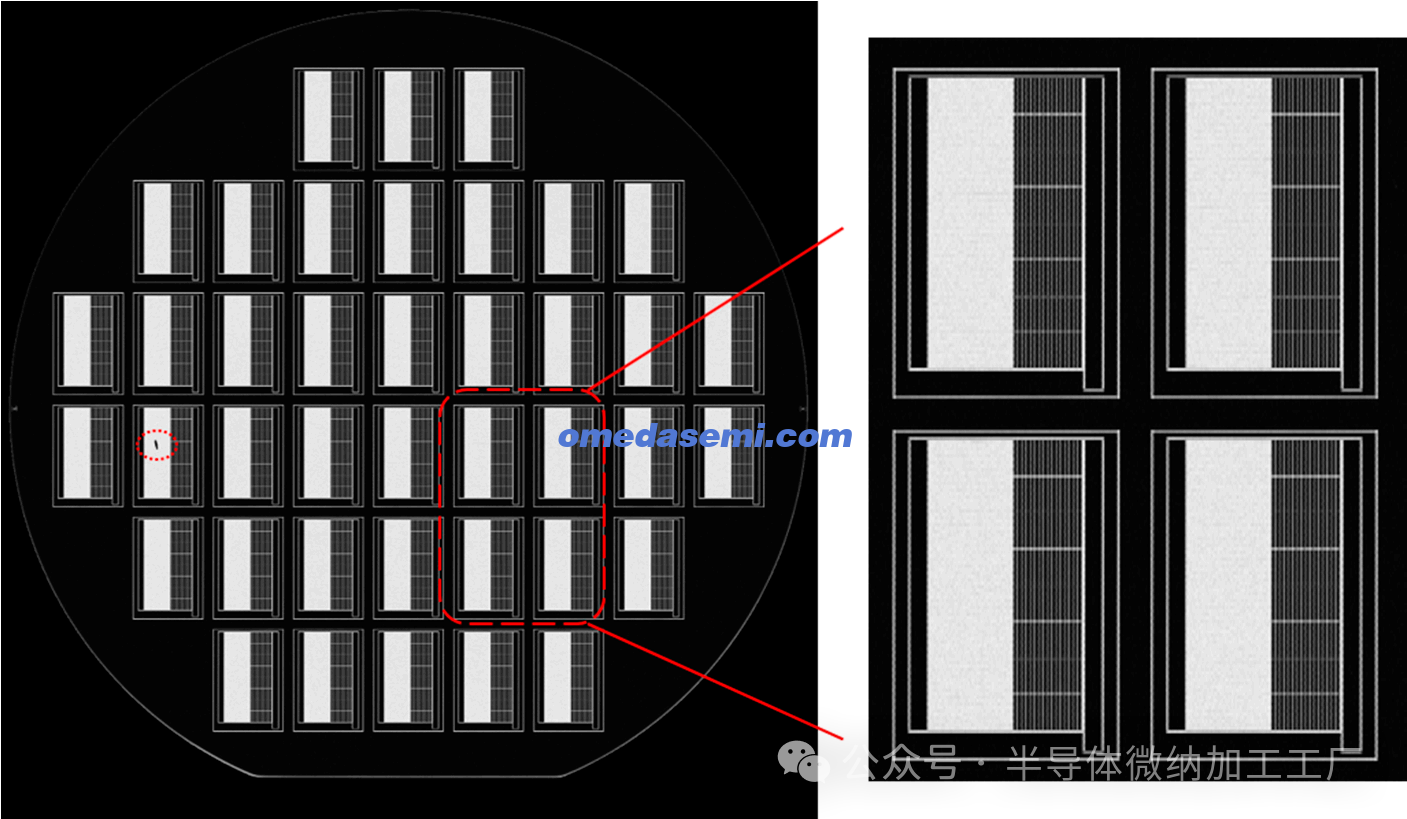

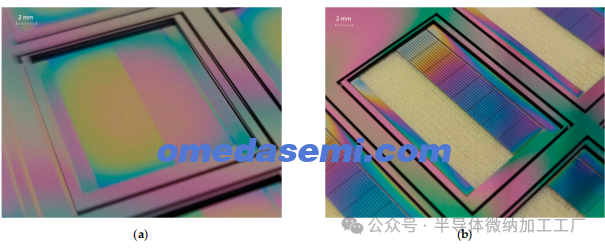

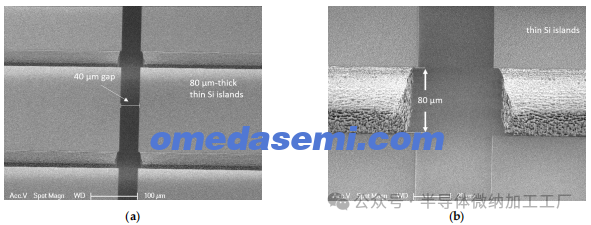

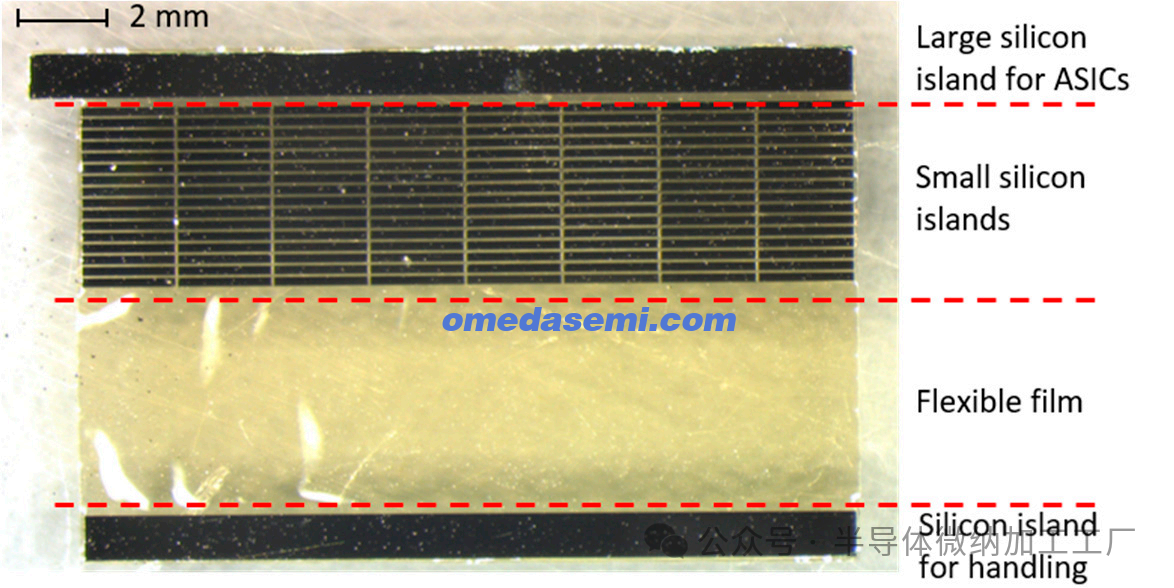

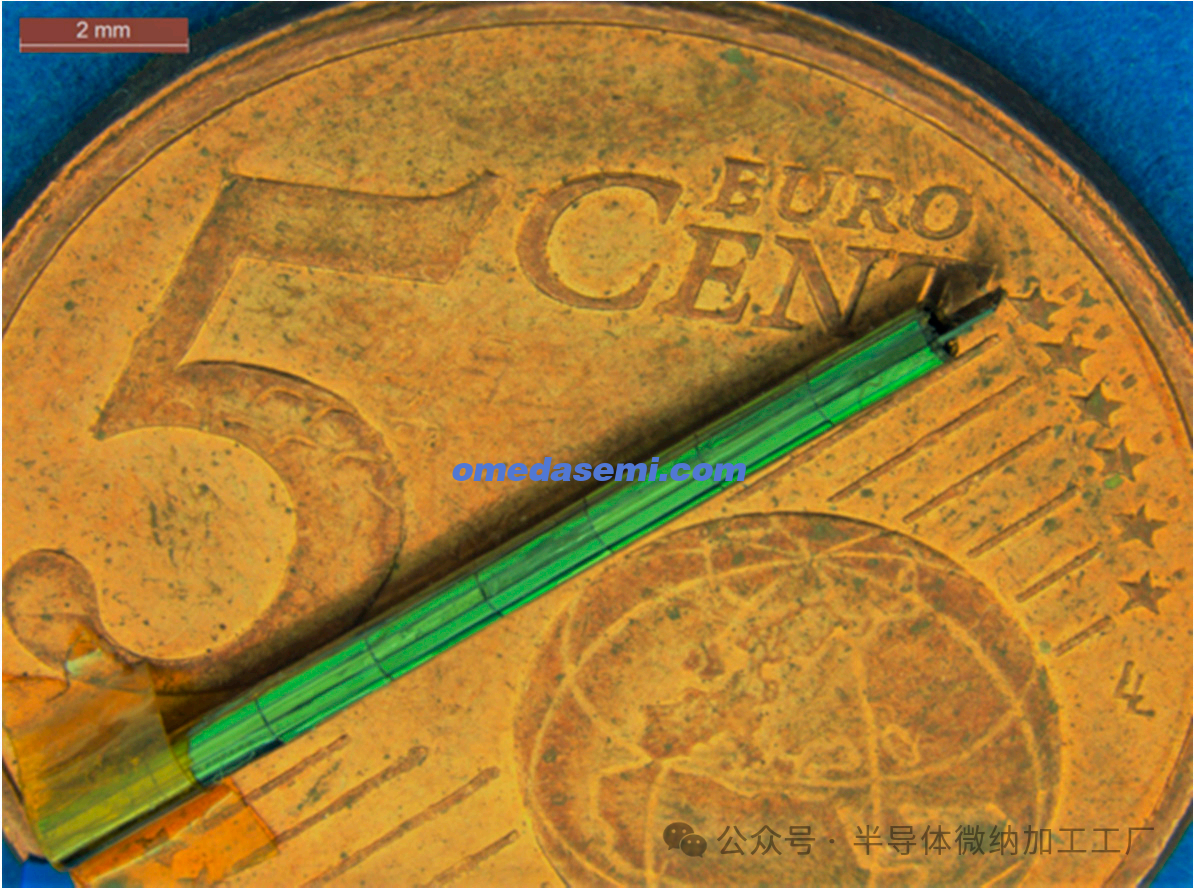

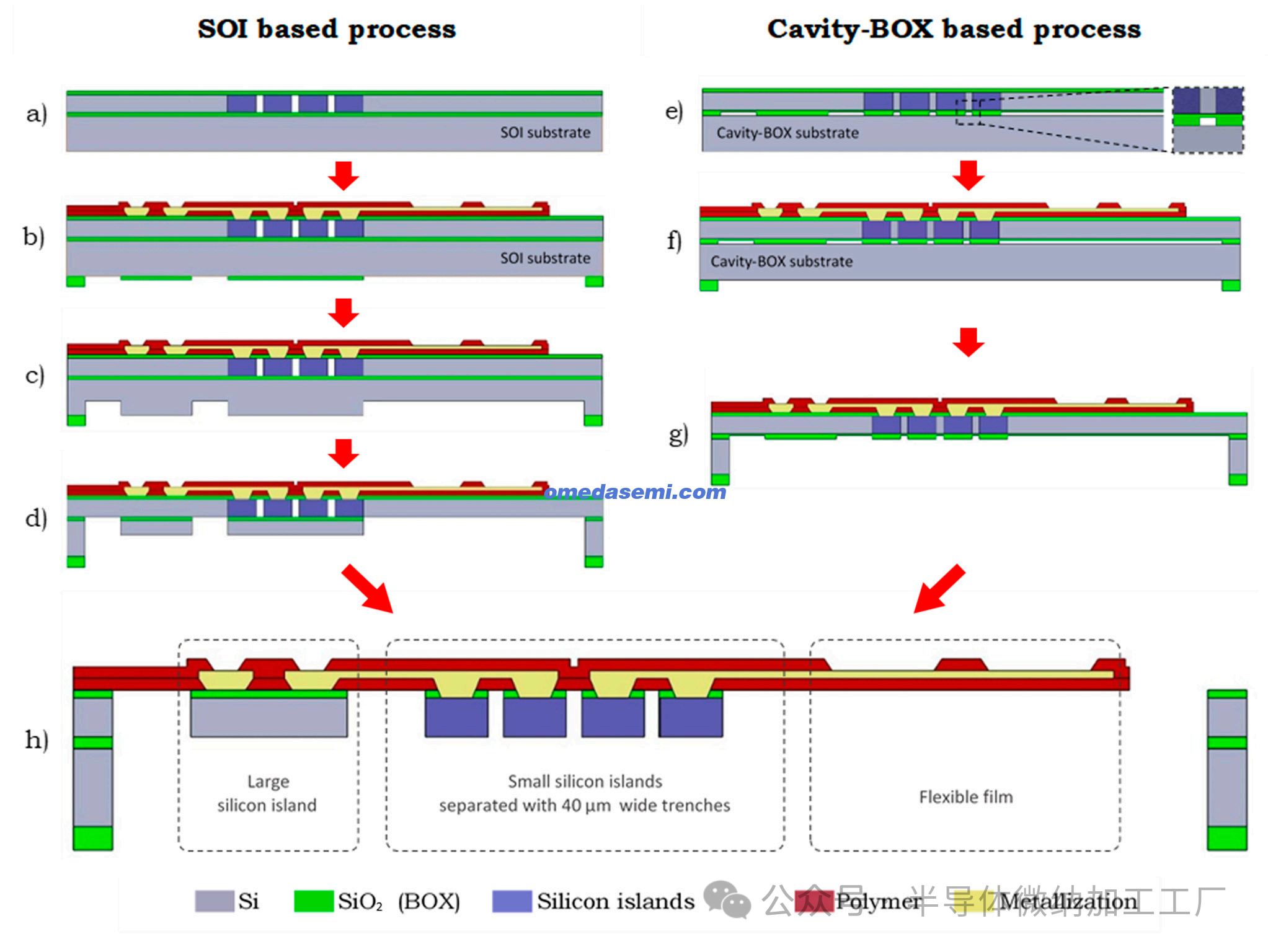

标准绝缘体上硅(SOI)衬底最初是为了在电子器件中实现理想的介电隔离而研发的。如今,绝缘体上硅晶圆也已成为制造微机电系统(MEMS)器件的一种重要衬底材料。绝缘体上硅晶圆由在制造过程中提供机械强度的衬底晶圆、用于制造器件的器件层以及将器件层与衬底晶圆分隔开的埋氧层(BOX)构成(见图1a)。除了实现电隔离外,埋氧层(BOX)还能使制造出的微机电系统(MEMS)器件具有明确界定的器件层厚度,并且它可在浮动结构中充当释放层。绝缘体上硅晶圆被广泛应用于诸多领域,例如压力传感器[1]、谐振器和惯性传感器[2]、微通道[3]以及微型加工医疗器件的小型化[4,5]。 空腔绝缘体上硅(Cavity-SOI)衬底是从绝缘体上硅家族衍生而来的一种衬底[6]。它是一种定制的绝缘体上硅衬底,绝缘体上硅衬底的制造商已将客户定制的掩埋式空腔集成到硅衬底晶圆中(见图1b)。已有研究表明,带有预制空腔的定制绝缘体上硅衬底能够显著简化复杂微机电系统(MEMS)器件(如压力传感器或惯性传感器[2,7 - 10])的制造工艺。空腔绝缘体上硅(Cavity-SOI)衬底免去了在工艺流程后期于衬底层中蚀刻空腔这一繁琐步骤,并允许对复杂的空腔系统进行预图案化处理。然而,空腔绝缘体上硅晶圆中空腔尺寸的范围是有限的。一方面,若没有支柱支撑的超大空腔会使晶圆变得脆弱,并可能导致晶圆或器件层发生变形。另一方面,由于预制空腔与后续在器件层上制造的结构对准精度较低,非常小的掩埋式结构超出了空腔绝缘体上硅的适用范围。图1. 三种衬底结构的对比:(a)标准绝缘体上硅(SOI)衬底;空腔埋氧层(Cavity-BOX)是一种先进的衬底,其在埋氧层(BOX)中蚀刻有按客户要求定制的空腔(见图1c)。它是绝缘体上硅(SOI)衬底家族的新成员。本文将介绍其示例制备工艺及应用情况。 空腔可通过蚀刻贯穿埋氧层(BOX)的整个厚度,或者通过对埋氧层(BOX)进行部分蚀刻以形成带台阶的硬蚀刻掩模来形成。在空腔埋氧层(Cavity-BOX)衬底中,仅有薄薄的掩埋氧化硅层被图案化,这使得在不削弱晶圆机械性能的情况下,几乎能够对空腔进行不受限的设计。通过采用一种新开发的标记转移策略,可确保预制空腔与后续在器件层上制造的结构实现高精度对准(对准精度<500nm)。该方法利用位于绝缘体上硅(SOI)晶圆平台上的一组主对准标记,通过面对面对准的方式将其转移到器件层上。 图案化的埋氧层(BOX)在器件层减薄过程中可充当阻挡层,并且在从晶圆背面进行器件层图案化时可作为硬掩模使用。通过将由图案化埋氧层(BOX)形成的硬掩模直接应用于器件层,能保持深度反应离子蚀刻(DRIE)工艺的高分辨率。这使得能够在器件层中精确界定微米级的空腔,同时也能对器件层中的厘米级结构进行图案化。 本文介绍了空腔埋氧层(Cavity-BOX)衬底的新颖之处,并阐释了这样一种衬底如何能够改进各类微机电系统(MEMS)器件的制造工艺。通过将空腔埋氧层(Cavity-BOX)应用于深部脑刺激(DBS)演示器件的制造,展示了其作为阻挡层和掩埋式硬蚀刻掩模的用途。 首先,介绍此类深部脑刺激(DBS)器件的设计及标准制造工艺,并与使用空腔埋氧层(Cavity-BOX)的工艺进行对比,以展示空腔埋氧层(Cavity-BOX)衬底如何能够提供更多设计自由度并简化制造工艺。接下来,描述定制的空腔埋氧层(Cavity-BOX)衬底的制备以及深部脑刺激(DBS)演示器件的制造工艺。深部脑刺激(DBS)演示器件是一种仅由硅岛通过聚合物基柔性薄膜连接而成的机械结构。最后,展示并讨论深部脑刺激(DBS)演示器件的制造结果。 图2. 使用基于沟槽的柔变刚(F2R)技术与使用空腔埋氧层(Cavity-BOX)衬底制造半柔性深部脑刺激(DBS)器件的简化制造工艺流程示意图。左图(a - d):基于绝缘体上硅(SOI)的工艺流程,在晶圆正面有密封的沟槽,且背面蚀刻分两步进行。右图(e - g):基于空腔埋氧层(Cavity-BOX)的工艺流程,利用图案化的埋氧层(BOX)作为蚀刻阻挡层和硬蚀刻掩模。底部(h):成品器件。带有在埋氧层(BOX)中形成空腔的这种先进绝缘体上硅(SOI)衬底,能够显著简化诸如高度集成可折叠器件的微加工[4,5],或者在器件层中利用硅通孔(TSVs)进行三维电路集成[12]等工艺过程。空腔埋氧层(Cavity-BOX)应用的一个例子是可折叠深部脑刺激(DBS)器件的单片制造工艺(见图2[5])。 最初,采用标准绝缘体上硅(SOI)衬底和基于沟槽的柔变刚(F2R)技术来完成器件的单片制造,在该器件中,厚度为80μm的小硅岛(由宽度为40μm的沟槽分隔开)能够与从晶圆背面蚀刻出的毫米级柔性区域共存[5,13]。由于背面深度反应离子蚀刻(DRIE)工艺存在分辨率限制,无法精确分离尺寸较小(210×2070μm)的硅岛。因此,需要从晶圆正面在器件层中蚀刻高深宽比(HAR)沟槽来分离硅岛,随后用二氧化硅膜将其密封(图2a),以便能够进一步对晶圆进行加工(图2b)。然而,沟槽蚀刻和密封工艺需要精确优化,而且它们的工艺窗口很窄。此外,脆弱的二氧化硅膜出现故障会严重妨碍后续工艺。 采用带有图案化埋氧层(BOX)的空腔埋氧层(Cavity-BOX)衬底(图2e),通过在正面加工的最后阶段之前保持器件层完好无损,能够使工艺更具稳健性(图2f)。之后,利用空腔埋氧层(Cavity-BOX)作为硬掩模,通过从背面进行深度反应离子蚀刻(DRIE),释放所有结构。在正面加工完成后,从晶圆背面进行深度反应离子蚀刻(DRIE),以减薄并释放柔性结构。在标准绝缘体上硅(SOI)工艺中,这是通过位于衬底晶圆背面的两步硬蚀刻掩模,交替进行多次二氧化硅蚀刻和硅蚀刻步骤来实现的(图2c、d、h)。标准绝缘体上硅(SOI)晶圆的埋氧层充当蚀刻停止层,用于限定器件厚度。这种方法较为繁琐,并且在很大程度上依赖于每个干法蚀刻步骤的均匀性。 空腔埋氧层(Cavity-BOX)能够将该工艺显著简化为仅三个步骤。首先,利用在衬底晶圆背面制作的简单硬蚀刻掩模,并将埋氧层(BOX)作为平衡衬底晶圆蚀刻的深度反应离子蚀刻(DRIE)均匀性的蚀刻停止层,将器件减薄至80μm(图2g)。其次,对带有台阶掩模的暴露的空腔埋氧层(Cavity-BOX)进行减薄,以形成硬蚀刻掩模。最后,利用在埋氧层(BOX)中形成的硬掩模来分离厚度为80μm且带有40μm宽沟槽的硅岛,同时在最后的深度反应离子蚀刻(DRIE)步骤中释放柔性薄膜(图2h)。通过将硬掩模(即图案化的埋氧层BOX)直接应用于器件层,而非将深度反应离子蚀刻(DRIE)工艺优化到极致,确保了深度反应离子蚀刻(DRIE)工艺的高分辨率以及不同尺寸结构的共存。通过一个长度为18毫米的深部脑刺激(DBS)探针的简化制造工艺,展示了空腔埋氧层(Cavity-BOX)衬底的应用(见图3)。这种高度集成的深部脑刺激探针被设计为能在半薄膜衬底上容纳40个圆形电极。小硅岛可包含预制的去耦电容器,而大硅岛允许在探针内部进行引线键合以及针对特定应用的集成电路(ASIC)的后端集成(例如,倒装芯片)。所有结构都通过柔性互连连接起来。这样一来,仅使用从探针引出的几根电源线和信号线,就能单独激活每个电极。由于这种由多个硅岛通过柔性薄膜连接而成的半柔性结构,该器件能够折叠成一个直径为1.4毫米的圆柱体(见图4)。图3. 带有集成电子元件的40电极深部脑刺激(DBS)设计的二维示意图。大硅岛(尺寸为18毫米×1毫米)可容纳倒装芯片形式的专用集成电路(ASIC)。小硅岛(尺寸为210微米×2070微米)由宽度为40微米的沟槽分隔开,并且能够容纳预制的去耦电容器。柔性薄膜包含40个柔性电极。图4. 带有集成电容器以及位于探针尖端内部的专用集成电路(ASIC)的40电极深部脑刺激(DBS)探针(直径为1.4毫米)的三维模型。3. 制造;制作;加工(具体需根据上下文语境来确定更合适的释义)制造深部脑刺激(DBS)演示器件是为了展示在制造工艺中应用空腔埋氧层(Cavity-BOX)所带来的优势。此处介绍的深部脑刺激(DBS)演示器件是一种半柔性机械结构,由硅岛和聚合物基柔性薄膜构成,没有互连线路或集成电子元件。深部脑刺激(DBS)演示器件的制造可分为两部分:空腔埋氧层绝缘体上硅(Cavity-BOX SOI)衬底的制备以及深部脑刺激(DBS)演示器件的制造。主要的技术挑战源于必须确保掩埋式空腔埋氧层(cavity-BOX)掩模与器件层顶部结构之间亚微米(小于1μm)级的对准精度这一事实。为克服该问题,采用了由C. 芒廷等人提出并研发的对准标记转移策略,以确保结构的高精度对准。另一个目标是展示预图案化的埋氧层(BOX)掩模的功能。 图5. 空腔埋氧层(Cavity-BOX)衬底制备和深部脑刺激(DBS)演示器件制造的剖面图。 (a) 在距离晶圆边缘1.2毫米处设置定位标记,并在380μm厚的衬底晶圆上方的埋氧层(BOX)中蚀刻图案。 (b) 在真空和室温条件下,将带有图案化埋氧层(BOX)的器件晶圆与衬底晶圆进行熔融键合。 (c) 将器件层减薄至80μm,并对边缘进行修整以形成宽度为4毫米的平台。 (d) 将标记从平台转移至器件层。 (e) 制作背面蚀刻掩模,并使用氧化硅作为黏附层对晶圆涂覆聚酰亚胺。 (f) 从晶圆背面蚀刻衬底晶圆,直至抵达空腔埋氧层(Cavity-BOX)。 (g) 对空腔埋氧层(Cavity-BOX)进行减薄处理,使掩埋式氧化掩模暴露出来,以便进行器件层蚀刻。 (h) 蚀刻器件层和氧化硅黏附层,直至抵达聚酰亚胺层。3.1. 空腔埋氧层(Cavity-BOX)的制备空腔埋氧层(Cavity-BOX)衬底制备的工艺流程图如图5所示。以一片厚度为380μm的6英寸双面抛光(DSP)衬底晶圆作为起始材料。 首先,在距离晶圆左右边缘1.2毫米处的硅衬底上制作两个深度为140纳米的阿斯麦(ASML)标记。接着,在晶圆的两面生长1μm厚的用于晶圆键合的高质量热氧化硅(SiO₂)层。将定制的空腔埋氧层(Cavity-BOX)图案与这些标记对准,然后干法蚀刻到氧化硅层中,直至抵达硅层(图5a)。随后,衬底晶圆与器件层进行熔融键合,器件层同样带有一层厚度为500纳米的热氧化层。熔融键合是在真空、室温条件下进行的。这两层氧化层通过键合合并到一起,形成带有预图案化台阶氧化掩模的空腔埋氧层(Cavity-BOX)(图5b)。 最后,将器件层减薄至80μm,并通过边缘修整和湿法蚀刻相结合的方式创建出一个宽度为4毫米的平台(图5c)。在这个过程中,衬底晶圆上的对准标记会显露出来。之所以选择4毫米的平台宽度,是为了在标记转移过程中,尽可能使器件层边缘远离衬底晶圆上的对准标记,以防出现任何可能的光学干扰。经过平台制作这一过程后,空腔埋氧层(Cavity-BOX)衬底就制备完成了。它包含一个图案化的台阶式埋氧层(其全厚度为1.5μm,台阶厚度为500纳米)、一个80μm厚的器件层以及晶圆背面1μm厚的热氧化层。 为继续制造演示器件,首先将衬底晶圆上的标记转移至器件层,使其距离晶圆边缘10毫米,并蚀刻至硅层内140纳米深处(图5d)。随后,在晶圆背面原本1μm厚的热氧化层之上沉积一层2μm厚的等离子体增强化学气相沉积(PECVD)二氧化硅(SiO₂)层,并将其制作成用于硅深反应离子刻蚀(DRIE)的蚀刻掩模。接着,在晶圆正面沉积一层500nm厚的等离子体增强化学气相沉积(PECVD)二氧化硅(SiO₂)层作为黏附层。随后,在二氧化硅(SiO₂)黏附层之上涂覆一层3μm厚的聚酰亚胺层(微系统用PI2610型号)并进行固化(图5e)。 此后,从晶圆背面进行硅深反应离子刻蚀(DRIE)步骤,去除位于空腔埋氧层(Cavity-BOX)下方的硅衬底,直至抵达台阶状氧化掩模(图5f)。台阶状氧化掩模使得硅的过刻蚀能够平衡晶圆上蚀刻的不均匀性。随后进行整体的二氧化硅(SiO₂)干法蚀刻,以减薄空腔埋氧层(Cavity-BOX)中的台阶状氧化掩模,直至预先图案化的氧化掩模开口贯通至器件层(图5g)。最后,对80μm厚的器件层以及用于聚酰亚胺黏附的500nm厚的二氧化硅(SiO₂)层进行干法蚀刻,直至抵达聚酰亚胺层(图5h)。 在器件层蚀刻完成后,所有硅岛都被分离开来,并且它们通过柔性聚酰亚胺薄膜相互连接。完成制造的演示器件通过聚酰亚胺连接片悬浮在硅晶圆框架内。图6. 利用扫描声学显微镜(SAM)检测键合质量。一个颗粒在左侧显示为一个黑点,以及四张芯片的放大扫描声学显微镜图像。图7. (a) 硅衬底背面蚀刻的结果,蚀刻至空腔埋氧层(Cavity-BOX)为止。(b) 在利用图案化的空腔埋氧层(Cavity-BOX)作为掩模的情况下对器件层进行蚀刻,蚀刻至聚酰亚胺层为止。图8. (a) 硅岛之间40μm间隙的扫描电子显微镜(SEM)图像。(b) 80μm厚器件层蚀刻轮廓的放大图像,每侧有6.3μm的欠蚀刻情况。图8展示了由40μm宽的沟槽分隔开的硅岛的扫描电子显微镜(SEM)图像。小型硅岛之间沟槽的顶部宽度为41.4μm,底部宽度为54μm。该测量结果表明,在器件层蚀刻过程中,每侧存在6.3μm的欠蚀刻情况,鉴于蚀刻深度仅为80μm,这一情况并不理想。 较大的欠蚀刻情况主要是由温度控制问题导致的,而温度控制问题又是因为在硅蚀刻机卡盘上加工晶圆时,为满足加工要求而降低氦气流量所引起的。对于那些具有兼容性良好的平台宽度、能够使用标准深反应离子刻蚀(DRIE)工艺进行蚀刻且无需修改冷却气体流量的晶圆而言,可以获得更好的蚀刻轮廓。图9. 制造完成后释放的深部脑刺激(DBS)演示器件。所有厚度为80μm的硅岛都通过柔性薄膜相连接。小硅岛由宽度为40μm的间隙分隔开来。图10. 被卷绕成一个长度为18毫米、直径为1.2微米的圆柱形探针的深部脑刺激(DBS)演示器件。(此处直径数值“1.2μm”可能有误,一般来说这么小的直径不太符合常理,你可以结合实际情况再确认一下哦。)衬底制备和演示器件制造这两个过程都比较直接明了。位于平台边缘的对准标记被成功检测到,并转移到了器件层(图5d)。然而,在整个工艺流程中还有其他几个关键步骤。在制备衬底时,空腔埋氧层(Cavity - BOX)的键合结果会直接影响其功能。平台宽度引发了一个意想不到的兼容性问题。此外,背面的深反应离子刻蚀(DRIE)决定了最终器件的情况。在此,我们将对上述提及的问题展开讨论,并展示已制造完成且组装好的深部脑刺激(DBS)演示器件。 4.1. 空腔埋氧层(Cavity - BOX)的制备空腔埋氧层(Cavity - BOX)是通过两层氧化层的键合过程形成的:一层是来自衬底晶圆的1μm厚的预图案化二氧化硅(SiO₂)层,另一层是来自器件层的500nm厚的二氧化硅(SiO₂)层,其精度在300到500nm之间(图5b)。键合过程中可能存在的问题包括以下几点: (1) 衬底晶圆上小尺寸氧化特征部分出现键合失败的情况; (2) 在大尺寸空腔处,衬底晶圆的硅衬底与来自器件层的二氧化硅(SiO₂)层之间出现非预期的键合; (3) 由于埋氧层(BOX)中的空腔,导致器件层表面出现凹陷。在完成空腔埋氧层(Cavity - BOX)衬底制备后,在器件层中未观察到明显的凹陷表面。采用扫描声学显微镜(SAM)来检测键合质量,如图6所示。键合区域对声波具有高透射性,在图像中显示为暗场,而气隙对声波有高反射率,因此显示为亮场。图像表明,无空腔的区域成功实现了键合,并且在大空腔区域也未出现非预期的键合情况。在扫描声学显微镜图像中,未在小尺寸氧化特征之间观察到键合缺陷。之后,在对衬底晶圆进行背面蚀刻直至抵达空腔埋氧层(Cavity - BOX)(图5f)时,两级氧化掩模保持完好,这也证实了键合效果极佳。在背面加工过程中,绝缘体上硅(SOI)晶圆正面4毫米宽的平台似乎引发了与PAS5500阿斯麦(ASML)晶圆步进光刻机以及赛普拉斯半导体(SPT)“飞马”(Pegasus)深反应离子刻蚀(DRIE)蚀刻工具的兼容性问题。 在背面光刻工艺期间,晶圆步进光刻机需要从正面抓取晶圆。晶圆步进光刻机机械臂上的几个真空吸盘的定位处在4毫米宽的平台区域内,这就导致了真空失效。较宽的平台还额外造成了干法蚀刻工具卡盘上的氦气泄漏错误。 为了继续对带有4毫米宽平台的空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI)晶圆进行加工,对晶圆步进光刻机的机械臂进行了专门调整,使其能够接纳这类晶圆,并且针对硅和二氧化硅(SiO₂)蚀刻开发了采用低氦气流量的特殊干法蚀刻工艺配方。 由于蚀刻工艺配方中氦气流量的降低,在加工过程中晶圆温度无法得到很好的维持,因此导致晶圆上蚀刻速率不均匀性加剧。由于失去了温度控制,蚀刻斜率也增大了。 所以,为了与无尘室工艺兼容,平台宽度最好尽可能小。相反,平台边缘应尽可能远离标记,以避免其对对准过程产生干扰,这又要求平台宽度较大。 为此进行了权衡测试以确定最佳的平台宽度。在PAS5500阿斯麦(ASML)晶圆步进光刻机、赛普拉斯半导体(SPT)“飞马”(Pegasus)、电感耦合等离子体(ICP)以及原子层刻蚀(APS)等蚀刻工具构成的标准6英寸无尘室加工生产线中,对具有不同平台宽度的晶圆进行了测试。测试结果表明,1.8至2.5毫米的平台宽度应当能提供足够的兼容性。为了释放演示器件并形成半柔性器件结构,从晶圆背面进行了若干蚀刻步骤。这些蚀刻步骤包括以下几点: (1) 对衬底晶圆进行深反应离子刻蚀(DRIE),直至抵达空腔埋氧层(Cavity - BOX); (2) 减薄空腔埋氧层(Cavity - BOX)以形成预先图案化的氧化掩模; (3) 利用氧化掩模蚀刻器件层以及聚酰亚胺黏附氧化层(如图5f、h所示)。 图7a展示了在背面硅蚀刻工艺第一步完成后,蚀刻至空腔埋氧层(Cavity - BOX)时的晶圆情况。器件层受到暴露出来的台阶状空腔埋氧层(Cavity - BOX)的保护。使用反射计(Nanospec)对硅蚀刻后剩余台阶状空腔埋氧层(Cavity - BOX)的厚度进行了测量。台阶状空腔埋氧层(Cavity - BOX)较薄部分的厚度范围为120纳米至350纳米(原本为500纳米),较厚部分的厚度范围为1150纳米至1380纳米(原本为1500纳米)。由此可以得出结论,首次硅蚀刻成功抵达了空腔埋氧层(Cavity - BOX),而该空腔埋氧层(Cavity - BOX)起到了蚀刻停止层的作用。 图7b展示了经过第三次背面蚀刻步骤后,器件层已被蚀刻的晶圆情况。较大的矩形开口是透明的,这是因为蚀刻已到达涂覆在晶圆正面的聚酰亚胺层。所有的硅结构,包括硅岛之间宽40μm的沟槽以及界定硅框架的间隙,都被很好地制造出来了。制造完成后,演示器件从硅框架中取出(见图9)。该演示器件由一个可容纳专用集成电路(ASIC)的大硅岛、128个彼此间隔40μm的小硅岛、一大片柔性薄膜以及一个用于操作的硅岛组成。在最终的深部脑刺激(DBS)器件中,去耦电容器位于每个小硅岛上,电极则位于柔性聚酰亚胺薄膜上。 在组装过程中,放置专用集成电路(ASIC)的硅岛通过双面粘性的聚酰亚胺胶带粘贴在一根细金属丝上。金属丝与硅片一起缓慢旋转,使半柔性器件收紧并卷绕成一个圆柱形探针。在图10中,组装好的演示器件长度为18毫米,直径为1.2毫米,这与深部脑刺激(DBS)的设计要求相符。带有掩埋氧化掩模的先进空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI)衬底被开发、制备出来,并应用于一种半柔性微制造器件的制造工艺中。 首先在衬底晶圆上制作氧化掩模,然后将其与器件层上的氧化物进行键合,从而形成空腔埋氧层(Cavity - BOX)。通过采用正面到正面的标记转移策略,成功实现了器件层上的结构与掩埋氧化掩模之间的对准。 这种先进的绝缘体上硅(SOI)衬底被用于制造深部脑刺激(DBS)演示器件。空腔埋氧层(Cavity - BOX)被用作蚀刻停止层以及预先图案化的两级深反应离子刻蚀(DRIE)掩模,以便从晶圆背面蚀刻穿过器件层。这一两级氧化层成功地用于补偿在去除大部分硅时出现的蚀刻速率差异。 将空腔埋氧层(Cavity - BOX)衬底应用于深部脑刺激(DBS)演示器件的制造过程,证明了其能够使工艺更加稳健、显著简化工艺流程,并提供更大的设计自由度,包括高精度微米级特征与大尺寸毫米级开口可同时存在。 长度为18毫米、直径为1.39毫米的半柔性深部脑刺激(DBS)演示器件已被成功制造并组装完成。空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI)在简化各类微机电系统(MEMS)器件的制造方面有着巨大潜力,尤其适用于那些需要器件减薄以及精确分离/定义硅结构的情况。 平台宽度在1.8毫米至2.5毫米之间的空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI)衬底与用于正面和背面工艺的标准无尘室设备相兼容。这一平台宽度也允许采用高精度(小于500纳米)的埋氧层(BOX)图案与器件层结构的对准策略。根据设计需求,商业绝缘体上硅(SOI)供应商可大量提供定制的空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI),从而极大地推动量产规模的扩大。

图2. 使用基于沟槽的柔变刚(F2R)技术与使用空腔埋氧层(Cavity-BOX)衬底制造半柔性深部脑刺激(DBS)器件的简化制造工艺流程示意图。左图(a - d):基于绝缘体上硅(SOI)的工艺流程,在晶圆正面有密封的沟槽,且背面蚀刻分两步进行。右图(e - g):基于空腔埋氧层(Cavity-BOX)的工艺流程,利用图案化的埋氧层(BOX)作为蚀刻阻挡层和硬蚀刻掩模。底部(h):成品器件。带有在埋氧层(BOX)中形成空腔的这种先进绝缘体上硅(SOI)衬底,能够显著简化诸如高度集成可折叠器件的微加工[4,5],或者在器件层中利用硅通孔(TSVs)进行三维电路集成[12]等工艺过程。空腔埋氧层(Cavity-BOX)应用的一个例子是可折叠深部脑刺激(DBS)器件的单片制造工艺(见图2[5])。 最初,采用标准绝缘体上硅(SOI)衬底和基于沟槽的柔变刚(F2R)技术来完成器件的单片制造,在该器件中,厚度为80μm的小硅岛(由宽度为40μm的沟槽分隔开)能够与从晶圆背面蚀刻出的毫米级柔性区域共存[5,13]。由于背面深度反应离子蚀刻(DRIE)工艺存在分辨率限制,无法精确分离尺寸较小(210×2070μm)的硅岛。因此,需要从晶圆正面在器件层中蚀刻高深宽比(HAR)沟槽来分离硅岛,随后用二氧化硅膜将其密封(图2a),以便能够进一步对晶圆进行加工(图2b)。然而,沟槽蚀刻和密封工艺需要精确优化,而且它们的工艺窗口很窄。此外,脆弱的二氧化硅膜出现故障会严重妨碍后续工艺。 采用带有图案化埋氧层(BOX)的空腔埋氧层(Cavity-BOX)衬底(图2e),通过在正面加工的最后阶段之前保持器件层完好无损,能够使工艺更具稳健性(图2f)。之后,利用空腔埋氧层(Cavity-BOX)作为硬掩模,通过从背面进行深度反应离子蚀刻(DRIE),释放所有结构。在正面加工完成后,从晶圆背面进行深度反应离子蚀刻(DRIE),以减薄并释放柔性结构。在标准绝缘体上硅(SOI)工艺中,这是通过位于衬底晶圆背面的两步硬蚀刻掩模,交替进行多次二氧化硅蚀刻和硅蚀刻步骤来实现的(图2c、d、h)。标准绝缘体上硅(SOI)晶圆的埋氧层充当蚀刻停止层,用于限定器件厚度。这种方法较为繁琐,并且在很大程度上依赖于每个干法蚀刻步骤的均匀性。 空腔埋氧层(Cavity-BOX)能够将该工艺显著简化为仅三个步骤。首先,利用在衬底晶圆背面制作的简单硬蚀刻掩模,并将埋氧层(BOX)作为平衡衬底晶圆蚀刻的深度反应离子蚀刻(DRIE)均匀性的蚀刻停止层,将器件减薄至80μm(图2g)。其次,对带有台阶掩模的暴露的空腔埋氧层(Cavity-BOX)进行减薄,以形成硬蚀刻掩模。最后,利用在埋氧层(BOX)中形成的硬掩模来分离厚度为80μm且带有40μm宽沟槽的硅岛,同时在最后的深度反应离子蚀刻(DRIE)步骤中释放柔性薄膜(图2h)。通过将硬掩模(即图案化的埋氧层BOX)直接应用于器件层,而非将深度反应离子蚀刻(DRIE)工艺优化到极致,确保了深度反应离子蚀刻(DRIE)工艺的高分辨率以及不同尺寸结构的共存。通过一个长度为18毫米的深部脑刺激(DBS)探针的简化制造工艺,展示了空腔埋氧层(Cavity-BOX)衬底的应用(见图3)。这种高度集成的深部脑刺激探针被设计为能在半薄膜衬底上容纳40个圆形电极。小硅岛可包含预制的去耦电容器,而大硅岛允许在探针内部进行引线键合以及针对特定应用的集成电路(ASIC)的后端集成(例如,倒装芯片)。所有结构都通过柔性互连连接起来。这样一来,仅使用从探针引出的几根电源线和信号线,就能单独激活每个电极。由于这种由多个硅岛通过柔性薄膜连接而成的半柔性结构,该器件能够折叠成一个直径为1.4毫米的圆柱体(见图4)。图3. 带有集成电子元件的40电极深部脑刺激(DBS)设计的二维示意图。大硅岛(尺寸为18毫米×1毫米)可容纳倒装芯片形式的专用集成电路(ASIC)。小硅岛(尺寸为210微米×2070微米)由宽度为40微米的沟槽分隔开,并且能够容纳预制的去耦电容器。柔性薄膜包含40个柔性电极。图4. 带有集成电容器以及位于探针尖端内部的专用集成电路(ASIC)的40电极深部脑刺激(DBS)探针(直径为1.4毫米)的三维模型。3. 制造;制作;加工(具体需根据上下文语境来确定更合适的释义)制造深部脑刺激(DBS)演示器件是为了展示在制造工艺中应用空腔埋氧层(Cavity-BOX)所带来的优势。此处介绍的深部脑刺激(DBS)演示器件是一种半柔性机械结构,由硅岛和聚合物基柔性薄膜构成,没有互连线路或集成电子元件。深部脑刺激(DBS)演示器件的制造可分为两部分:空腔埋氧层绝缘体上硅(Cavity-BOX SOI)衬底的制备以及深部脑刺激(DBS)演示器件的制造。主要的技术挑战源于必须确保掩埋式空腔埋氧层(cavity-BOX)掩模与器件层顶部结构之间亚微米(小于1μm)级的对准精度这一事实。为克服该问题,采用了由C. 芒廷等人提出并研发的对准标记转移策略,以确保结构的高精度对准。另一个目标是展示预图案化的埋氧层(BOX)掩模的功能。 图5. 空腔埋氧层(Cavity-BOX)衬底制备和深部脑刺激(DBS)演示器件制造的剖面图。 (a) 在距离晶圆边缘1.2毫米处设置定位标记,并在380μm厚的衬底晶圆上方的埋氧层(BOX)中蚀刻图案。 (b) 在真空和室温条件下,将带有图案化埋氧层(BOX)的器件晶圆与衬底晶圆进行熔融键合。 (c) 将器件层减薄至80μm,并对边缘进行修整以形成宽度为4毫米的平台。 (d) 将标记从平台转移至器件层。 (e) 制作背面蚀刻掩模,并使用氧化硅作为黏附层对晶圆涂覆聚酰亚胺。 (f) 从晶圆背面蚀刻衬底晶圆,直至抵达空腔埋氧层(Cavity-BOX)。 (g) 对空腔埋氧层(Cavity-BOX)进行减薄处理,使掩埋式氧化掩模暴露出来,以便进行器件层蚀刻。 (h) 蚀刻器件层和氧化硅黏附层,直至抵达聚酰亚胺层。3.1. 空腔埋氧层(Cavity-BOX)的制备空腔埋氧层(Cavity-BOX)衬底制备的工艺流程图如图5所示。以一片厚度为380μm的6英寸双面抛光(DSP)衬底晶圆作为起始材料。 首先,在距离晶圆左右边缘1.2毫米处的硅衬底上制作两个深度为140纳米的阿斯麦(ASML)标记。接着,在晶圆的两面生长1μm厚的用于晶圆键合的高质量热氧化硅(SiO₂)层。将定制的空腔埋氧层(Cavity-BOX)图案与这些标记对准,然后干法蚀刻到氧化硅层中,直至抵达硅层(图5a)。随后,衬底晶圆与器件层进行熔融键合,器件层同样带有一层厚度为500纳米的热氧化层。熔融键合是在真空、室温条件下进行的。这两层氧化层通过键合合并到一起,形成带有预图案化台阶氧化掩模的空腔埋氧层(Cavity-BOX)(图5b)。 最后,将器件层减薄至80μm,并通过边缘修整和湿法蚀刻相结合的方式创建出一个宽度为4毫米的平台(图5c)。在这个过程中,衬底晶圆上的对准标记会显露出来。之所以选择4毫米的平台宽度,是为了在标记转移过程中,尽可能使器件层边缘远离衬底晶圆上的对准标记,以防出现任何可能的光学干扰。经过平台制作这一过程后,空腔埋氧层(Cavity-BOX)衬底就制备完成了。它包含一个图案化的台阶式埋氧层(其全厚度为1.5μm,台阶厚度为500纳米)、一个80μm厚的器件层以及晶圆背面1μm厚的热氧化层。 为继续制造演示器件,首先将衬底晶圆上的标记转移至器件层,使其距离晶圆边缘10毫米,并蚀刻至硅层内140纳米深处(图5d)。随后,在晶圆背面原本1μm厚的热氧化层之上沉积一层2μm厚的等离子体增强化学气相沉积(PECVD)二氧化硅(SiO₂)层,并将其制作成用于硅深反应离子刻蚀(DRIE)的蚀刻掩模。接着,在晶圆正面沉积一层500nm厚的等离子体增强化学气相沉积(PECVD)二氧化硅(SiO₂)层作为黏附层。随后,在二氧化硅(SiO₂)黏附层之上涂覆一层3μm厚的聚酰亚胺层(微系统用PI2610型号)并进行固化(图5e)。 此后,从晶圆背面进行硅深反应离子刻蚀(DRIE)步骤,去除位于空腔埋氧层(Cavity-BOX)下方的硅衬底,直至抵达台阶状氧化掩模(图5f)。台阶状氧化掩模使得硅的过刻蚀能够平衡晶圆上蚀刻的不均匀性。随后进行整体的二氧化硅(SiO₂)干法蚀刻,以减薄空腔埋氧层(Cavity-BOX)中的台阶状氧化掩模,直至预先图案化的氧化掩模开口贯通至器件层(图5g)。最后,对80μm厚的器件层以及用于聚酰亚胺黏附的500nm厚的二氧化硅(SiO₂)层进行干法蚀刻,直至抵达聚酰亚胺层(图5h)。 在器件层蚀刻完成后,所有硅岛都被分离开来,并且它们通过柔性聚酰亚胺薄膜相互连接。完成制造的演示器件通过聚酰亚胺连接片悬浮在硅晶圆框架内。图6. 利用扫描声学显微镜(SAM)检测键合质量。一个颗粒在左侧显示为一个黑点,以及四张芯片的放大扫描声学显微镜图像。图7. (a) 硅衬底背面蚀刻的结果,蚀刻至空腔埋氧层(Cavity-BOX)为止。(b) 在利用图案化的空腔埋氧层(Cavity-BOX)作为掩模的情况下对器件层进行蚀刻,蚀刻至聚酰亚胺层为止。图8. (a) 硅岛之间40μm间隙的扫描电子显微镜(SEM)图像。(b) 80μm厚器件层蚀刻轮廓的放大图像,每侧有6.3μm的欠蚀刻情况。图8展示了由40μm宽的沟槽分隔开的硅岛的扫描电子显微镜(SEM)图像。小型硅岛之间沟槽的顶部宽度为41.4μm,底部宽度为54μm。该测量结果表明,在器件层蚀刻过程中,每侧存在6.3μm的欠蚀刻情况,鉴于蚀刻深度仅为80μm,这一情况并不理想。 较大的欠蚀刻情况主要是由温度控制问题导致的,而温度控制问题又是因为在硅蚀刻机卡盘上加工晶圆时,为满足加工要求而降低氦气流量所引起的。对于那些具有兼容性良好的平台宽度、能够使用标准深反应离子刻蚀(DRIE)工艺进行蚀刻且无需修改冷却气体流量的晶圆而言,可以获得更好的蚀刻轮廓。图9. 制造完成后释放的深部脑刺激(DBS)演示器件。所有厚度为80μm的硅岛都通过柔性薄膜相连接。小硅岛由宽度为40μm的间隙分隔开来。图10. 被卷绕成一个长度为18毫米、直径为1.2微米的圆柱形探针的深部脑刺激(DBS)演示器件。(此处直径数值“1.2μm”可能有误,一般来说这么小的直径不太符合常理,你可以结合实际情况再确认一下哦。)衬底制备和演示器件制造这两个过程都比较直接明了。位于平台边缘的对准标记被成功检测到,并转移到了器件层(图5d)。然而,在整个工艺流程中还有其他几个关键步骤。在制备衬底时,空腔埋氧层(Cavity - BOX)的键合结果会直接影响其功能。平台宽度引发了一个意想不到的兼容性问题。此外,背面的深反应离子刻蚀(DRIE)决定了最终器件的情况。在此,我们将对上述提及的问题展开讨论,并展示已制造完成且组装好的深部脑刺激(DBS)演示器件。 4.1. 空腔埋氧层(Cavity - BOX)的制备空腔埋氧层(Cavity - BOX)是通过两层氧化层的键合过程形成的:一层是来自衬底晶圆的1μm厚的预图案化二氧化硅(SiO₂)层,另一层是来自器件层的500nm厚的二氧化硅(SiO₂)层,其精度在300到500nm之间(图5b)。键合过程中可能存在的问题包括以下几点: (1) 衬底晶圆上小尺寸氧化特征部分出现键合失败的情况; (2) 在大尺寸空腔处,衬底晶圆的硅衬底与来自器件层的二氧化硅(SiO₂)层之间出现非预期的键合; (3) 由于埋氧层(BOX)中的空腔,导致器件层表面出现凹陷。在完成空腔埋氧层(Cavity - BOX)衬底制备后,在器件层中未观察到明显的凹陷表面。采用扫描声学显微镜(SAM)来检测键合质量,如图6所示。键合区域对声波具有高透射性,在图像中显示为暗场,而气隙对声波有高反射率,因此显示为亮场。图像表明,无空腔的区域成功实现了键合,并且在大空腔区域也未出现非预期的键合情况。在扫描声学显微镜图像中,未在小尺寸氧化特征之间观察到键合缺陷。之后,在对衬底晶圆进行背面蚀刻直至抵达空腔埋氧层(Cavity - BOX)(图5f)时,两级氧化掩模保持完好,这也证实了键合效果极佳。在背面加工过程中,绝缘体上硅(SOI)晶圆正面4毫米宽的平台似乎引发了与PAS5500阿斯麦(ASML)晶圆步进光刻机以及赛普拉斯半导体(SPT)“飞马”(Pegasus)深反应离子刻蚀(DRIE)蚀刻工具的兼容性问题。 在背面光刻工艺期间,晶圆步进光刻机需要从正面抓取晶圆。晶圆步进光刻机机械臂上的几个真空吸盘的定位处在4毫米宽的平台区域内,这就导致了真空失效。较宽的平台还额外造成了干法蚀刻工具卡盘上的氦气泄漏错误。 为了继续对带有4毫米宽平台的空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI)晶圆进行加工,对晶圆步进光刻机的机械臂进行了专门调整,使其能够接纳这类晶圆,并且针对硅和二氧化硅(SiO₂)蚀刻开发了采用低氦气流量的特殊干法蚀刻工艺配方。 由于蚀刻工艺配方中氦气流量的降低,在加工过程中晶圆温度无法得到很好的维持,因此导致晶圆上蚀刻速率不均匀性加剧。由于失去了温度控制,蚀刻斜率也增大了。 所以,为了与无尘室工艺兼容,平台宽度最好尽可能小。相反,平台边缘应尽可能远离标记,以避免其对对准过程产生干扰,这又要求平台宽度较大。 为此进行了权衡测试以确定最佳的平台宽度。在PAS5500阿斯麦(ASML)晶圆步进光刻机、赛普拉斯半导体(SPT)“飞马”(Pegasus)、电感耦合等离子体(ICP)以及原子层刻蚀(APS)等蚀刻工具构成的标准6英寸无尘室加工生产线中,对具有不同平台宽度的晶圆进行了测试。测试结果表明,1.8至2.5毫米的平台宽度应当能提供足够的兼容性。为了释放演示器件并形成半柔性器件结构,从晶圆背面进行了若干蚀刻步骤。这些蚀刻步骤包括以下几点: (1) 对衬底晶圆进行深反应离子刻蚀(DRIE),直至抵达空腔埋氧层(Cavity - BOX); (2) 减薄空腔埋氧层(Cavity - BOX)以形成预先图案化的氧化掩模; (3) 利用氧化掩模蚀刻器件层以及聚酰亚胺黏附氧化层(如图5f、h所示)。 图7a展示了在背面硅蚀刻工艺第一步完成后,蚀刻至空腔埋氧层(Cavity - BOX)时的晶圆情况。器件层受到暴露出来的台阶状空腔埋氧层(Cavity - BOX)的保护。使用反射计(Nanospec)对硅蚀刻后剩余台阶状空腔埋氧层(Cavity - BOX)的厚度进行了测量。台阶状空腔埋氧层(Cavity - BOX)较薄部分的厚度范围为120纳米至350纳米(原本为500纳米),较厚部分的厚度范围为1150纳米至1380纳米(原本为1500纳米)。由此可以得出结论,首次硅蚀刻成功抵达了空腔埋氧层(Cavity - BOX),而该空腔埋氧层(Cavity - BOX)起到了蚀刻停止层的作用。 图7b展示了经过第三次背面蚀刻步骤后,器件层已被蚀刻的晶圆情况。较大的矩形开口是透明的,这是因为蚀刻已到达涂覆在晶圆正面的聚酰亚胺层。所有的硅结构,包括硅岛之间宽40μm的沟槽以及界定硅框架的间隙,都被很好地制造出来了。制造完成后,演示器件从硅框架中取出(见图9)。该演示器件由一个可容纳专用集成电路(ASIC)的大硅岛、128个彼此间隔40μm的小硅岛、一大片柔性薄膜以及一个用于操作的硅岛组成。在最终的深部脑刺激(DBS)器件中,去耦电容器位于每个小硅岛上,电极则位于柔性聚酰亚胺薄膜上。 在组装过程中,放置专用集成电路(ASIC)的硅岛通过双面粘性的聚酰亚胺胶带粘贴在一根细金属丝上。金属丝与硅片一起缓慢旋转,使半柔性器件收紧并卷绕成一个圆柱形探针。在图10中,组装好的演示器件长度为18毫米,直径为1.2毫米,这与深部脑刺激(DBS)的设计要求相符。带有掩埋氧化掩模的先进空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI)衬底被开发、制备出来,并应用于一种半柔性微制造器件的制造工艺中。 首先在衬底晶圆上制作氧化掩模,然后将其与器件层上的氧化物进行键合,从而形成空腔埋氧层(Cavity - BOX)。通过采用正面到正面的标记转移策略,成功实现了器件层上的结构与掩埋氧化掩模之间的对准。 这种先进的绝缘体上硅(SOI)衬底被用于制造深部脑刺激(DBS)演示器件。空腔埋氧层(Cavity - BOX)被用作蚀刻停止层以及预先图案化的两级深反应离子刻蚀(DRIE)掩模,以便从晶圆背面蚀刻穿过器件层。这一两级氧化层成功地用于补偿在去除大部分硅时出现的蚀刻速率差异。 将空腔埋氧层(Cavity - BOX)衬底应用于深部脑刺激(DBS)演示器件的制造过程,证明了其能够使工艺更加稳健、显著简化工艺流程,并提供更大的设计自由度,包括高精度微米级特征与大尺寸毫米级开口可同时存在。 长度为18毫米、直径为1.39毫米的半柔性深部脑刺激(DBS)演示器件已被成功制造并组装完成。空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI)在简化各类微机电系统(MEMS)器件的制造方面有着巨大潜力,尤其适用于那些需要器件减薄以及精确分离/定义硅结构的情况。 平台宽度在1.8毫米至2.5毫米之间的空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI)衬底与用于正面和背面工艺的标准无尘室设备相兼容。这一平台宽度也允许采用高精度(小于500纳米)的埋氧层(BOX)图案与器件层结构的对准策略。根据设计需求,商业绝缘体上硅(SOI)供应商可大量提供定制的空腔埋氧层(Cavity - BOX)绝缘体上硅(SOI),从而极大地推动量产规模的扩大。