本文小编分享一篇文章关于基于SICOI基底的MEMS陀螺仪,本文的创新点,除了sic深刻蚀工艺的开发,还创造性的使用了绝缘体上4H碳化硅来制造陀螺仪,突破了 硅基陀螺仪的限制,实现了更高性能的mems陀螺仪的制造。(小编提供 SICOI晶圆,可以定制每层厚度)

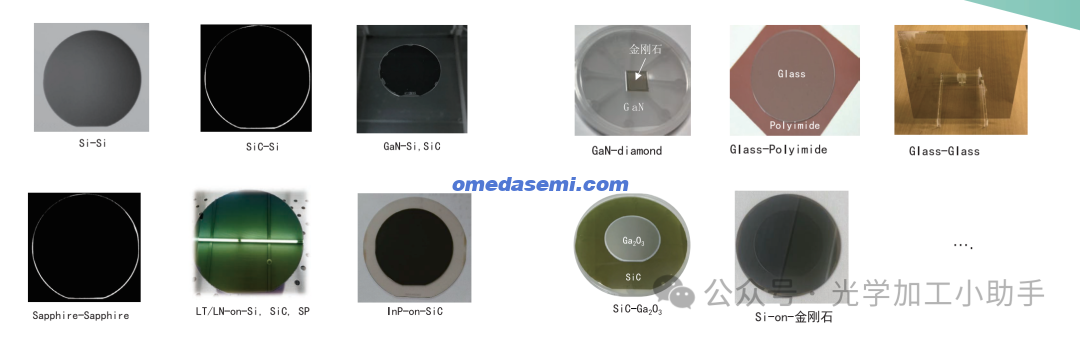

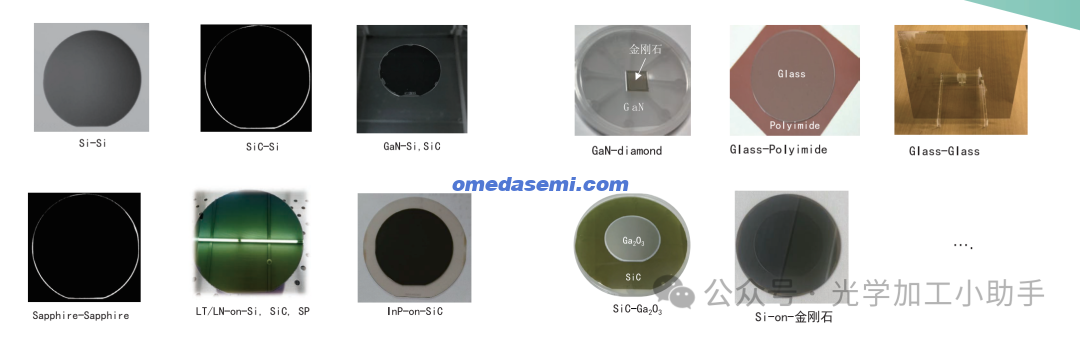

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

划重点:小编提供基于si+sio2+sic ,减薄+cmp/smartcut全套工艺的4H半绝缘碳化硅基片,助力SICOI在碳化硅光子学和mems种发展。

SICOI(两条工艺路线)

路线1:SMARTCUT 离子注入SICOI

优点:厚度控制精准

缺点:离子注入会对材质本身造成变化

Smartcut fabricated 6 inch SiCOI

High-purity semi-insulating 4H-SiC, on-axis, Orientation: {0001} ±0.25 deg, thickness: 1um±0.02um (Wafer specification need to be checked before processing)

SiO2 thickness 3um,Si (100),SiC c-face up, roughness Rq<0.2nm after CMP

路线2:减薄CMP--SICOI

优点:对材质本身不造成改变

缺点:厚度控制不精准

Grinding-CMP fabricated 6 inch SiCOI

High-purity semi-insulating 4H-SiC, on-axis, Orientation: {0001} ±0.25 deg, thickness: 1um±0.1um;

SiO2 thickness 3um,Si (100) 675+-25um

SiC C-face up, roughness Rq<0.2nm (5um*5um)after CMP ,

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

背景

长期以来,芯片上的惯性导航一直受到微机械科里奥利陀螺仪的噪声和稳定性问题的制约,因为硅是微机电系统设备的主要材料,已经达到了其材料特性的物理极限。为了应对这些挑战,本研究探索了碳化硅,特别是其单晶 4H 多型体,作为改善陀螺仪性能的基板,因为它具有低声子 Akhiezer 耗散和各向同性的六方晶格。我们报告了低噪声静电声学谐振陀螺仪,其机械品质因数超过数百万,这些陀螺仪是在绝缘体上粘合的 4H 碳化硅晶片上制造的。这些陀螺仪使用兆赫频率体声波模式工作,具有较大的开环带宽,并使用由晶片级深反应离子蚀刻创建的电容式传感器进行静电调谐。实验结果表明,这些陀螺仪在各种条件下均能实现优异的性能,并且在温度升高时表现出更高的品质因数,从而能够在烤箱或高温稳定配置中提高性能。

近年来,随着自动驾驶汽车、室内导航和虚拟世界等市场的快速发展,人们对高性能惯性测量单元 (IMU) 的兴趣日益浓厚1-3。精密陀螺仪是 IMU 的关键部件,其性能可根据其满量程范围、工作带宽、角度随机游走 (ARW) 和零偏不稳定性 (BI)4 等因素分为速率级、战术级和导航级。目前,大多数战术级和导航级陀螺仪依赖于昂贵且笨重的光学设备5,6,不适合片上集成且使用场景有限。另一方面,具有毫米级占位面积的平面微机电系统 (MEMS) 科里奥利陀螺仪在尺寸、重量、功耗和成本 (SWaPC) 方面具有优势,并且可以与几乎任何电子设备集成,包括 GPS。然而,它们的性能,尤其是 ARW 和 BI 等与噪声相关的因素,与光学陀螺仪相比还不够 7-10。

使用高 Q 体声波 (BAW) 陀螺仪已被证明是实现 MEMS 陀螺仪更高性能的良好解决方案 11-14。

当 BAW 谐振器的两个陀螺仪模式的频率在其 −3 dB 带宽内重叠时,设备的比例因子或灵敏度会被机械品质因数 Q 放大。因此,提高 BAW 谐振器的 Q 因子一直是推进 MEMS 陀螺仪研究的重点。目前,硅中的电容式 BAW 谐振器已接近其物理极限,这是由称为 Akhiezer 耗散的小固有声子损耗设定的 14,15。

为了在下一代 MEMS 陀螺仪中取得突破,选择具有较小 Akhiezer 耗散的基板至关重要。在先前的工作 16 中,我们探索了碳化硅 (SiC),特别是单晶 4H-SiC 的潜力,并介绍了电容式 SiC BAW 盘谐振陀螺仪的设计和实现。本文将详细介绍碳化硅陀螺仪,其工作频率为 3 MHz,80 °C 下的烘箱 Q 值为 460 万。3.5 µm 电容间隙是通过在粘合的绝缘体上 SiC (SiCOI) 基板上进行晶圆级深反应离子蚀刻 (DRIE) 定义的。谐振式 BAW 陀螺仪通过静电调谐进行模式匹配,在开环配置中表现出良好的 ARW 0.005°·h−1/2、BI 0.34°·h−1,介于战术级和导航级性能水平之间。此外,还将提供有关原生频率响应和 Q 的统计数据,包括从批量处理设备获得的有趣温度行为,以阐明 SiCOI 平台在精密 MEMS 传感器中的应用。

结果与讨论

4H-SiC BAW 陀螺仪

虽然 SiC MEMS 在过去几十年中引起了广泛关注,但大多数研究都是针对薄膜型器件进行的,其性能和可重复性通常受到薄膜质量和厚度的限制。例如,17 表明,通过改进薄膜生长方法,实现更少的堆垛层错和位错,4H-SiC 悬臂梁的 Q 因子比 3C-SiC 悬臂梁高 10 倍。在这项工作中,我们使用绝缘体上 SiC (SiCOI) 工艺,以类似于传统绝缘体上硅 (SOI) MEMS 器件的方式制造厚单晶 4H-SiC 器件。与薄膜器件相比,厚 4H-SiC 层可实现更大的质量和更高的换能效率,且缺陷和应力较低。

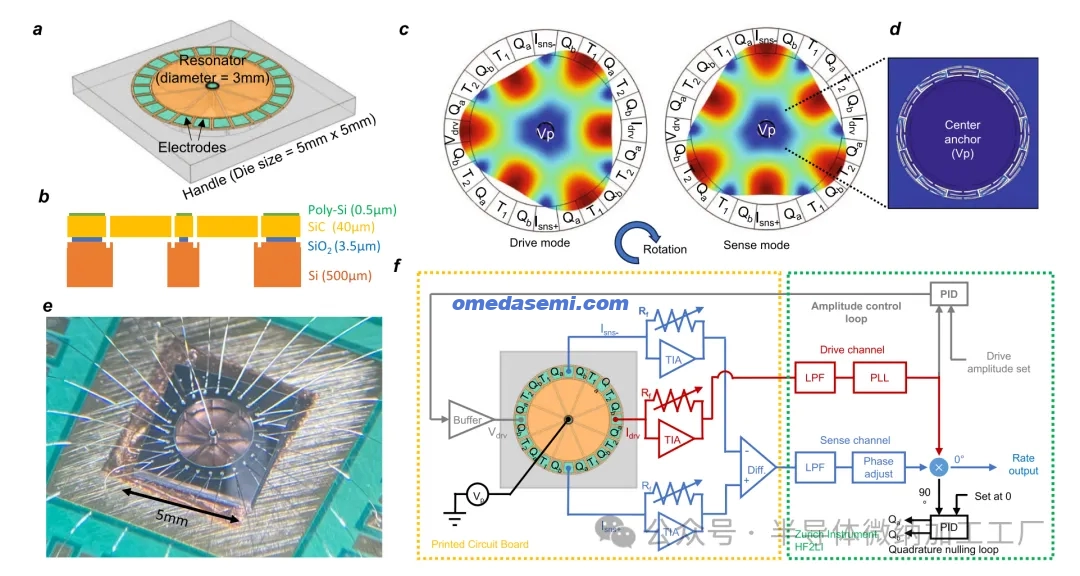

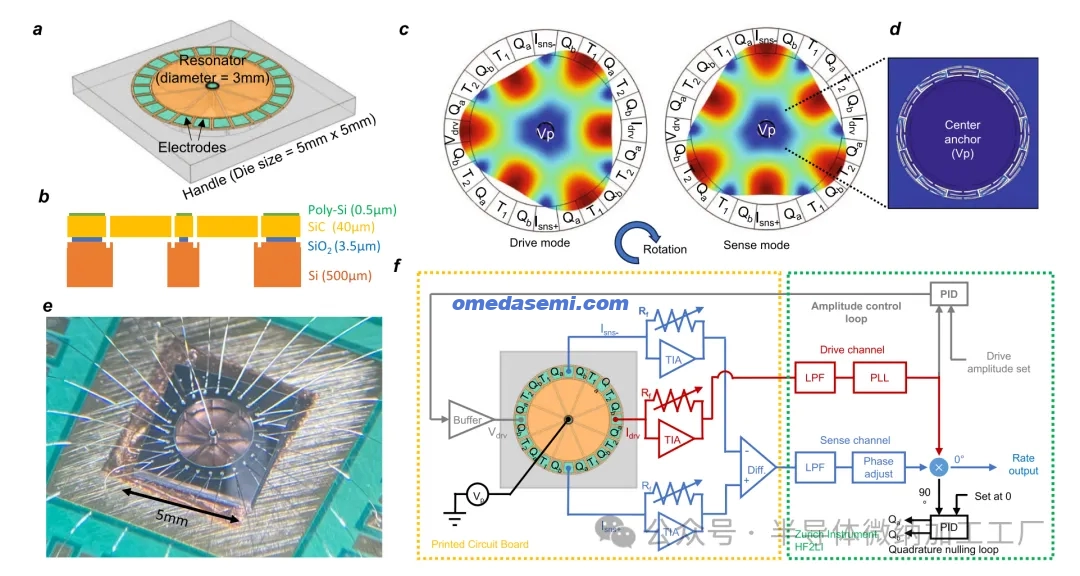

图 1a、b 展示了在 SiCOI 平台上制造的 4H-SiC 圆盘陀螺仪的示意图和横截面。在电极上图案化 0.5 µm 厚的多晶硅 (Poly-Si) 接触垫,以与 40 µm 厚的宽带隙 SiC 器件层形成欧姆接触。谐振器中央锚定,背面释放孔蚀刻在硅处理层中以释放结构。如图 1c 所示,由于 4H-SiC 圆盘谐振器具有模式简并、与中央锚点的出色去耦和高 Q 值,因此以一对 m = 3BAW 模式运行。电极布局是根据其模态形状的位移设计的:总共 24 个电极均匀放置在圆盘谐振器周围。使用 Vdrv 和 Idrv 电极启动和读取驱动模式,这两个电极放置在彼此相对的两个波腹处;感测模式的差分读数Isns+/−同样放置在相对的波腹处,并与驱动模式电极成90°;4对频率调谐电极T1/2位于相应模式的其余波腹处;6对正交零电极Qa/b位于波腹和节点之间。圆盘用折叠梁去耦网络中心固定,以将谐振器与处理层隔离,消除了频率和Q对安装条件或烘干过程中处理层热应力的敏感性(图1d)。图1e显示了该器件通过引线键合到印刷电路板上的光学图片,其接口电子原理图如图1f所示。谐振器输入电极经过单位增益缓冲器后连接到交流电源输出。增益为 100 kΩ 的跨阻放大器 (TIA) 放大来自每个输出电极的电流,仪表放大器提供感测模式的差分响应;锁定放大器用于构建锁相环和同步解调架构,用于陀螺仪控制和读出。

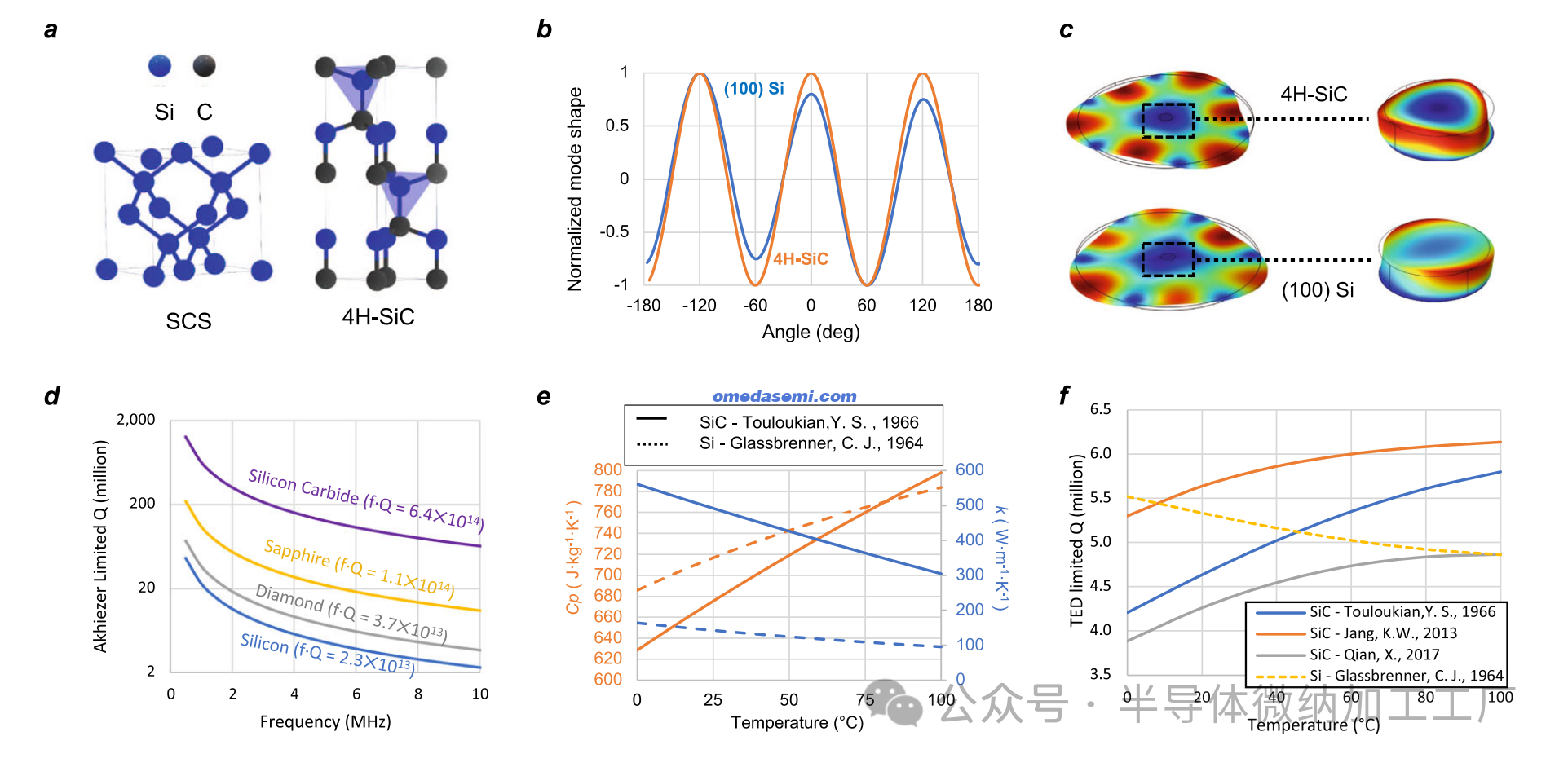

虽然类似的谐振器设计在 (100) 硅 18 中实施时已被证明是有效的,但由于晶格结构不同,该设计在 4H-SiC 衬底中更稳定、更坚固(图 2a)。在立方 (100) 单晶硅 (SCS) 中,杨氏模量为 90° 对称 19,导致两个 m = 3 模式之间具有相同的对称性。然而,由于 SCS 晶格在其他方向上的不对称,每个反节点处的模式位移不同,导致中心节点处的净位移,谐振器将固定在该节点(图 2b、c)。这种位移将导致谐振器和衬底之间的应变能量耦合,导致声能耗散到处理层中并降低锚定 Q。更重要的是,衬底耦合损害了模式退化。工艺变化(如锚点错位和锚点几何缺陷)会在两个 m = 3 BAW 模式之间引入过大的刚度和阻尼交叉耦合;此外,安装条件和 PCB 应力也可能通过这种基板耦合影响谐振器。与立方 (100) Si 相反,4H-SiC 具有六方晶体对称性 20。两个 m = 3 模式在所有反节点处具有均匀的模态位移,中心锚点处具有应变平衡,与基板的耦合接近零。通过添加折叠梁解耦网络,使用 COMSOL 中的有限元分析 (FEA) 模拟的锚点 Q 在所有工艺参数上均大于 2×109,从而实现与底层基板完全声学解耦的设计。

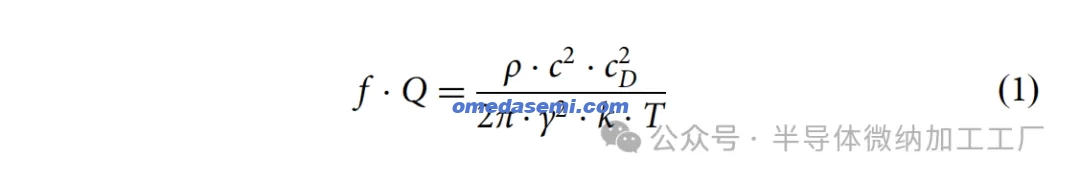

可实现的 Q 的上限受固有 Akhiezer 耗散限制,这是由于声子和声波之间的相互作用引起的,并导致晶格热振动的减少和材料中能量耗散的抑制。参考文献 15、21 中研究了 Akhiezer 阻尼有限机械谐振器的频率 Q (fQ) 乘积的数值表达式:

图 1 | 4H 碳化硅中的体声波盘陀螺仪。a 绝缘体上碳化硅平台上的谐振陀螺仪设计和各层厚度的横截面图。c 操作模式形状,陀螺仪 m = 3 个体声波模式通过科里奥利效应相互耦合。电极布局设计如下,其中 Vdr 为驱动电极;Idr 为驱动模式电流输出电极;Isns+/ − 为感应模式差分电流输出电极;T1/2 和 Qa/b 分别为两个频率调谐和正交零电极;Vp 为极化电极。d 插图显示了去耦折叠梁的变形,以将声波与中心锚隔离开来。e 所制造器件的光学照片,该器件通过导线键合到印刷电路板上(复制自参考文献 16),碳化硅谐振器是透明的,在光学图片中可以看到。f 碳化硅陀螺仪的接口电子结构,缩写代表以下内容:TIA 跨阻放大器、LPF 低通滤波器、PLL 锁相环、PID 比例积分微分控制器、Diff。差分放大器、Rf 反馈电阻。

图 2 | 硅与碳化硅的比较。a 立方结构单晶硅 (SCS) 晶格和 4H-碳化硅中的六方晶格。b 单晶硅和 4H-SiC 中 m = 3 模式的谐振器边缘位移幅度。c (100) 硅和 4H-碳化硅中的 m = 3 模式,放大视图显示中心锚点处净位移的均匀性差异。d 碳化硅、硅和其他常见材料中的 Akhiezer 极限。e 硅和碳化硅中随温度变化的比 Cp 和热导率 k 值来自参考文献 22,25。f 具有不同参考文献 22,25,28,48 的热性能,模拟硅和 4H-碳化硅中类似设计的热弹性阻尼 (TED) 极限 Qvs. 温度

其中 ρ 为材料密度;c 为声波速度;cD 为德拜平均速度;γ 为格吕奈森参数;k 为热导率;T 为温度。

从公式 (1) 可知,Akhiezer 阻尼仅取决于材料特性,与谐振器几何形状无关。与硅相比,碳化硅具有更高的 cD 和更低的 γ,当声波扰乱声子的平衡分布时,可有效阻止通过正常散射和 Umklapp 散射进行能量传输。因此,碳化硅的 Akhiezer 极限比硅高 30 倍,并且在其他常见或新型半导体材料中仍然很突出,如图 2d 所示。

通常决定 MEMS 谐振器整体 Q 值的另一个固有损耗因素是热弹阻尼 (TED)。对于本文中的盘式陀螺仪设计,使用参考文献中的 4H-SiC 材料特性。22,模拟的 TED Q 在室温下为 460 万。在完全固体盘谐振器中,无需中央去耦梁网络,即可实现更高的 Q,如参考文献 23 中所述,其中在处理层中使用声子晶体 (PnC) 的替代基板去耦设计消除了对折叠梁的需求,并在固体 4H-SiC 盘谐振器中显示出 1800 万的超高 Q。然而,PnC 设计需要非常高的几何定义精度和过大的占用空间,因此本文不采用它。此外,先前的研究表明,在具有或不具有去耦网络的类似尺寸的电容式 SiC 盘状谐振器中,可实现的 Q 因子主要受到侧壁上的表面粗糙度的限制,加载典型的测量 TED 1.5~3 百万,这仍然大大高于兆赫范围内的硅对应物23,24。

QTED 的正温度系数 (TCQ)

有趣的是,SiC 中的材料特性强烈依赖于温度,这有利于 Qata 更高的温度。具体来说,在相同的温度范围内,4H-SiC 中的热容量 Cp 和热导率 k 的变化率比硅中的大得多 22,25,如图 2e 所示。不幸的是,尽管有几项研究报告了 4H-SiC 中依赖于温度的热性能,但每个参考文献中报告的值都有很大的差异 22,26-30。这些差异源于不同的掺杂类型和浓度 28、压力 29 和样品制备方法,例如薄膜 30 与块状晶圆 28。大多数参考文献涉及用于电力电子应用的 SiC,并且量化 4H-SiC 作为 MEMS 声学材料的资源非常有限。在 TED 多物理场模拟中,仍然使用上述任一参考文献中的温度相关材料特性将产生正 TCQ,而图 2f 中相同设计的硅器件的 TCQ 为负。将谐振器置于最高工作温度下进行烘干是一种常用于定时谐振器以稳定温度并实现高稳定性 31 的技术,但很少在硅 MEMS 陀螺仪中实施,因为负硅 TCQ 会在高温下降低陀螺仪性能。具有相反 TCQ 的 SiC 谐振器可从烘干中受益,以提高其在不稳定工作环境中的稳定性。

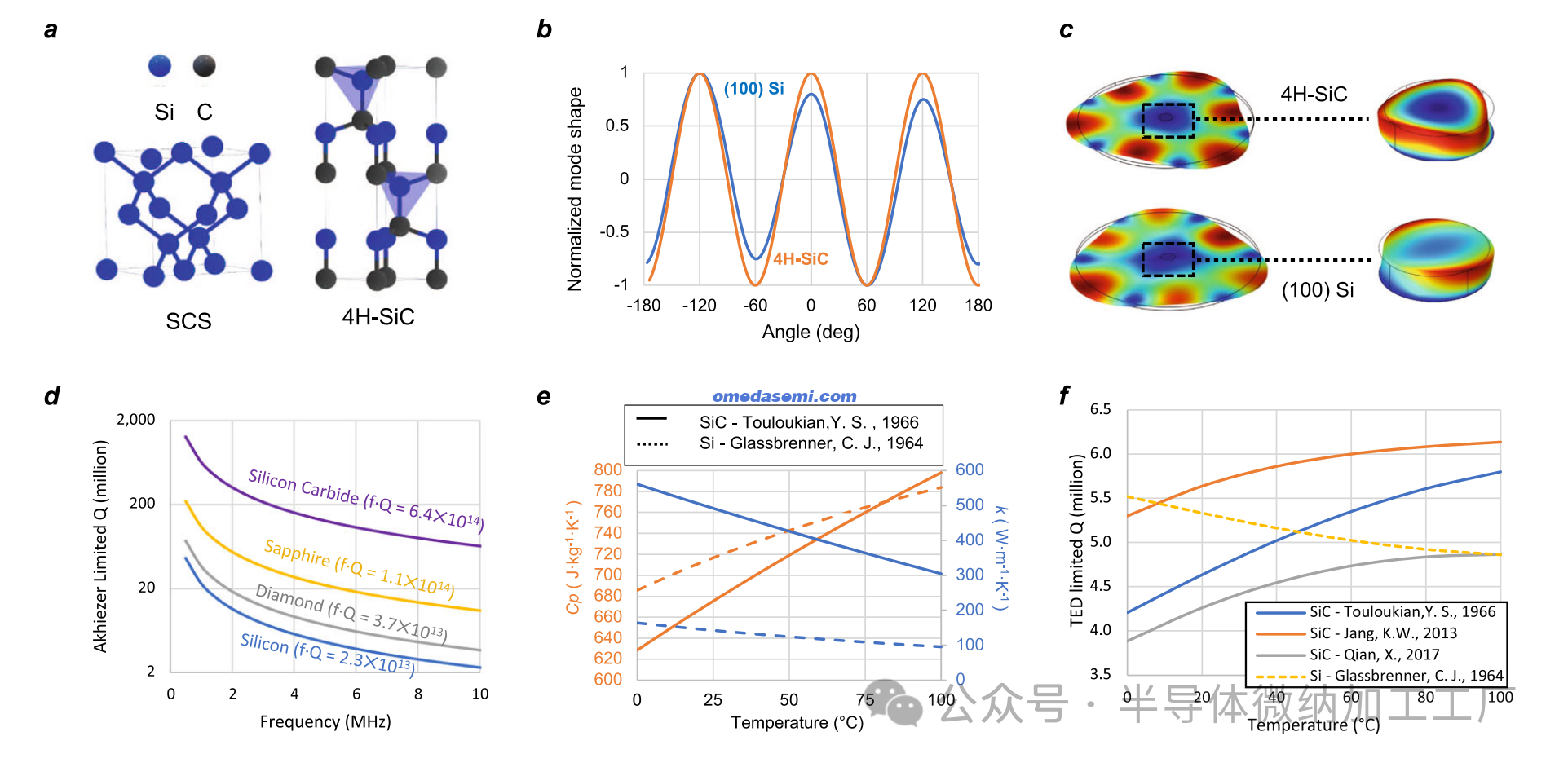

DRIE 电容换能间隙

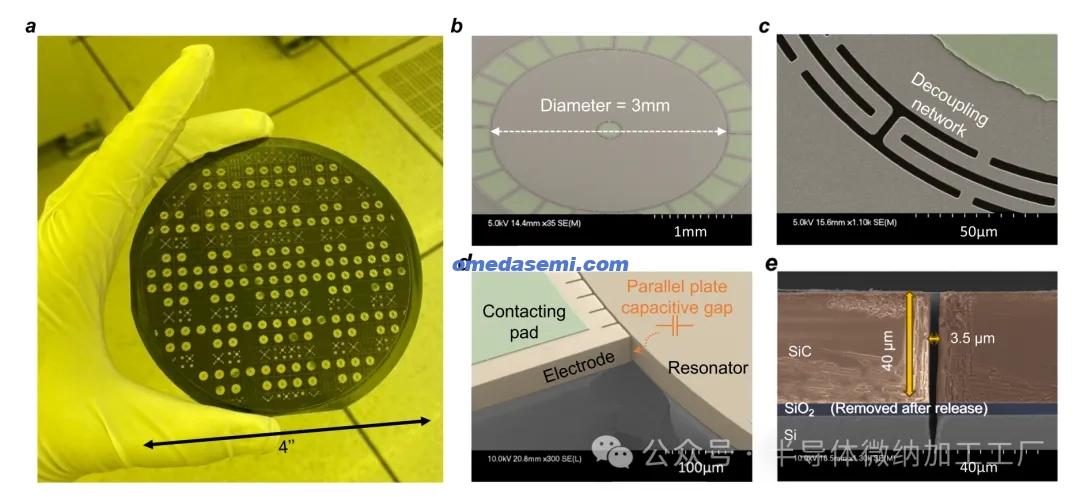

谐振陀螺仪的结构和并联电容间隙由晶圆级 SiC 深反应离子蚀刻 (DRIE) 定义。图 3a 显示了作者手持经过处理的 4 英寸 SiCOI 晶圆的照片,上面有各种谐振器设计。图 3b 显示了 SiCOI 晶片上的 BAW 盘式陀螺仪的鸟瞰扫描电子显微镜 (SEM)。图 3c、d 中的去耦网络和外围电容电极的放大 SEM 显示了原始蚀刻轮廓,其侧壁光滑,可抑制由于表面粗糙度而导致的 TED。与用于硅 DRIE 的 BOSCH 工艺不同,在该工艺中蚀刻和钝化循环交替以实现各向异性沟槽轮廓32,SiC DRIE 是自钝化的,依赖于使用硬掩模(例如电镀镍33–35)的高功率等离子蚀刻。因此,当今 SiC DRIE 的纵横比限制为 1:10 〜 1:15。在这项工作中,选择了具有 40 µm 厚器件层且目标沟槽宽度为 3.5 µm 的绝缘体上 SiC 晶片(图 3e)。详细的 SiC DRIE 配方如补充图 1 所示,并附有补充说明 1,以突出显示改善蚀刻轮廓的关键参数。

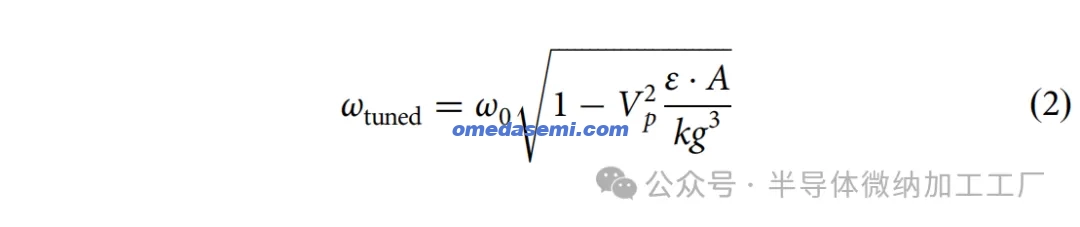

虽然该电容间隙尺寸相对较大,但高 Q 因子可以充分降低动感阻抗。因此,即使间隙尺寸适中,4H-SiC BAW 谐振器也可以有效地静电驱动。此外,可以施加较大的直流电压进行极化,这进一步保证了低动感阻抗和高电气比例因子。高刚度 BAW 陀螺仪在使用宽电容间隙时面临的另一个挑战是有效调谐范围。调谐频率 ωtuned 与间隙大小之间的关系如下:

图 3 | 已加工的绝缘体上碳化硅晶片和器件。图片来自参考文献 16。a 已加工的 4 英寸绝缘体上碳化硅晶片,具有各种谐振器设计,其中一些在硅手柄层上有背面开口,可以从顶部的透明碳化硅器件层看到。b 鸟瞰扫描电子显微镜显示 3 毫米碳化硅盘谐振陀螺仪。c,a 谐振器中心去耦网络的放大视图。d 电极和谐振器之间的电容沟槽细节,通过切割相邻电极之一拍摄。e 深反应铁蚀刻沟槽轮廓的横截面图,通过切割谐振器拍摄;显微镜被着色以显示不同的层,并且在释放过程中去除了埋置氧化物 SiO2 层。

其中 ω0 为模式匹配中心频率;ε 为介电常数;Vp 为直流极化和调谐电压;A 和 g 为平行电极面积和间隙大小;k 为谐振器的有效机械刚度。硅 BAW 陀螺仪通常需要亚微米电容间隙来实现更大的静电调谐,并补偿更大的陀螺仪模式频率分裂以及由于其有限的 Q 因子 12、13、18 而产生的机电耦合,而 4H-SiC BAW 陀螺仪可以在更大的换能间隙下工作,因为原生频率分裂非常小,工作 Q 值非常高。在这项工作中,由于 4H-SiC 的六边形平面内各向同性晶格,间隙为 3.5 µm 的器件成功实现模式匹配并运行,导致原生频率分裂仅为几 ppm 并落在静电调谐范围内。

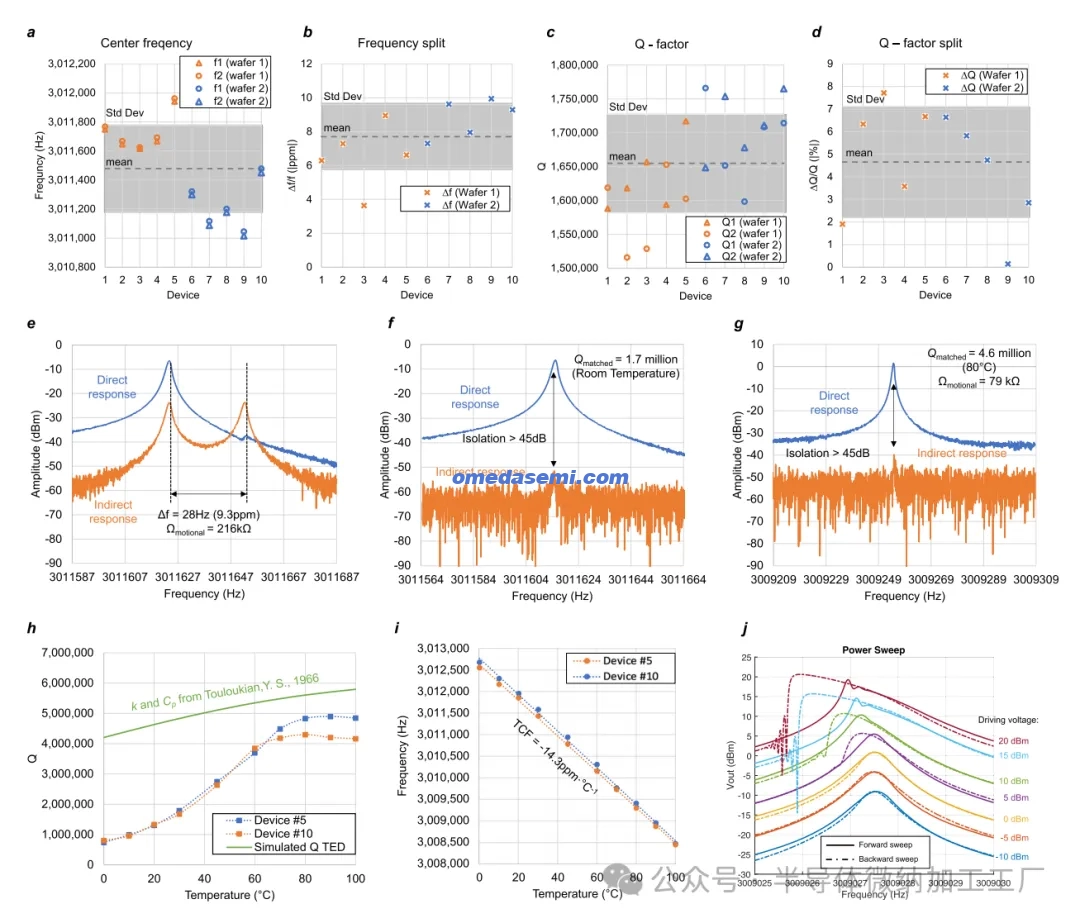

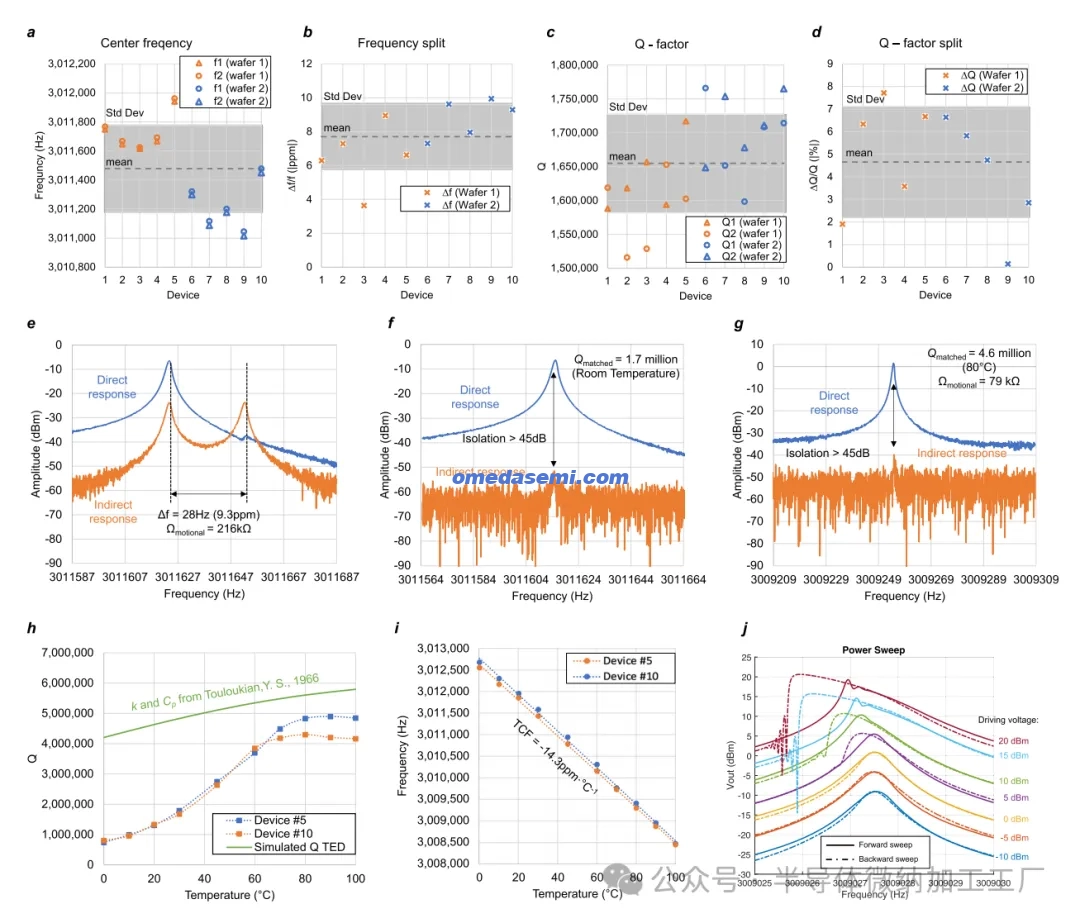

频率响应测量

在真空室中,在室温下对两个 4 英寸绝缘体上 SiC 晶片上的大量 4H-SiC 圆盘谐振器进行了表征,统计数据如图 4a-d 所示。测得的频率响应非常一致,中心频率为 3.011 MHz,室温下 Q 值高于 150 万。平均 7.6ppm 的微小原生频率超出了类似硅器件的范围。两个 m = 3 模式之间的 Q 因子差异被很好地限制在 8% 以内,从而最大限度地减少了陀螺仪输出中的同相误差。在 260 V 的高极化直流电压下,运动阻抗为 216 kΩ,可以通过静电弹簧软化进行模式匹配。图 4e、f 显示了通过在调谐电极上施加较大的负直流电压,对器件 #10 进行模式匹配和对准,其原生频率分裂为 9.3 ppm。间接响应采用来自感测模式的差分读数,在模式匹配后,实现了超过 45 dB 的交叉模式隔离。然后将同一设备在 80 °C 下进行烘烤,测量结果显示 Q 值增加 4.6 百万,相当于 76 kΩ 的动生阻抗。无需重新调整室温下的调谐电压设置,设备在烘烤后仍保持模式匹配,如图 4g 所示。

测量了两个器件在 0~100 °C 的温度范围内的温度。图 4h 显示了相应的频率和 Q 值。从数据中提取的线性 TCF 为 −14.3 ppm·°C−1,与文献 20,24 一致。Q 从 0 增加到 70°C,并在 80 °C 以上趋于稳定;4H-SiC 的这种正 TCQ 符合预期,并且值接近 TED 模拟结果,尽管由于实际材料属性的精确值的不确定性,这些值并不完全匹配。值得注意的是,尽管温度升高可能会改变密封谐振器的环境压力,从而通过空气阻尼影响其 Q,但在本研究中,通过涡轮泵实现真空以保持 10−5 mTorr 的恒定压力水平,以排除挤压膜效应。除了这 3 个 BAW 盘式陀螺仪之外,来自该晶片的其他 BAW 谐振器(例如方形拉梅模式谐振器)也显示出类似的频率和 Q 的一致温度响应,其特性可以在补充图 2 和注释 2 中找到,证明 BAW 谐振器这种不常见的正 TCQTED 是由于 SiC 的材料特性造成的。

为了表征谐振器的线性度(该线性度决定了可以多大程度地驱动谐振器以增加科里奥利耦合),使用矢量网络分析仪 (VNA) 以不同的驱动功率进行了前向和后向频率扫描表征,其结果如图 4j 所示。在谐振器中观察到弹簧软化非线性,从 5 dBm 的输入功率开始,其中向后扫描达到的输出高于向前扫描,然后在较低频率下幅度突然下降。随着功率进一步增加,谐振器表现出更明显的杜芬效应,前向和后向扫描之间的频率分叉增加。这种非线性是平行板电容式换能器中大位移幅度的结果。在陀螺仪操作中,用于驱动谐振器的最大驱动电压保持在 0 dB 或 650 mV 峰峰值,从而导致磁盘振动幅度为 160 nm(根据 FEA 模拟),这相当于间隙尺寸的 5%。谐振器的更强驱动将推动振动幅度超过平行板电容式换能器的线性范围,不仅导致频谱不稳定,还会通过高阶闪烁噪声上变频给陀螺仪输出增加噪声。

图 4 | 频率响应测量。a 中心频率的统计数据:每个 m = 3 模式的 f1、f2,b 频率分裂 Δf,c Q 因子:每个模式的 Q1、Q2 和 d Q 因子分裂 ΔQ,在从两个 SiCOI 晶片中随机选择的 10 个相同的 m-3 体声波 (BAW) 盘式陀螺仪中测量。e 设备 #10 的详细频率响应,使用从参考文献 16 复制的数据,直接响应是驱动模式输出,间接响应是两个感测模式输出的差分读出。原生设备的频率分裂为 9.3 ppm,测量的动态阻抗 (Ωmotional) 为 216 kΩ,f 模式匹配后,两个频率重叠,交叉模式隔离度高于 45 dB,模式匹配 Q (Qmatched) 在室温下为 170 万。g 恒温谐振器在 80 °C 时模式匹配 Q 值为 460 万,交叉模式隔离保持在 45 dB 以上,对应于较低的 Ω 动阻仅为 79 kΩ。h 测量了 0 至 70 °C 范围内的正 Q 温度 (TCQ),并在 80 °C 以上趋于稳定,碳化硅中的正 TCQ 与硅器件中的负 TCQ 形成鲜明对比,这与使用文献中的热导率 k 和特定 Cp 进行的模拟结果一致。i 谐振器的线性频率温度系数 (TCF) 为 −14.3 ppm·°C-1。j (非模式匹配) SiC BAW 盘式谐振器的线性特性,在 80°C 时,谐振器输出保持线性,直到驱动电压超过 0 dBm (~0.65 Vpp),这对应于最大线性位移幅度为 160 nm,超过此幅度,软化效应开始出现。

陀螺仪特性

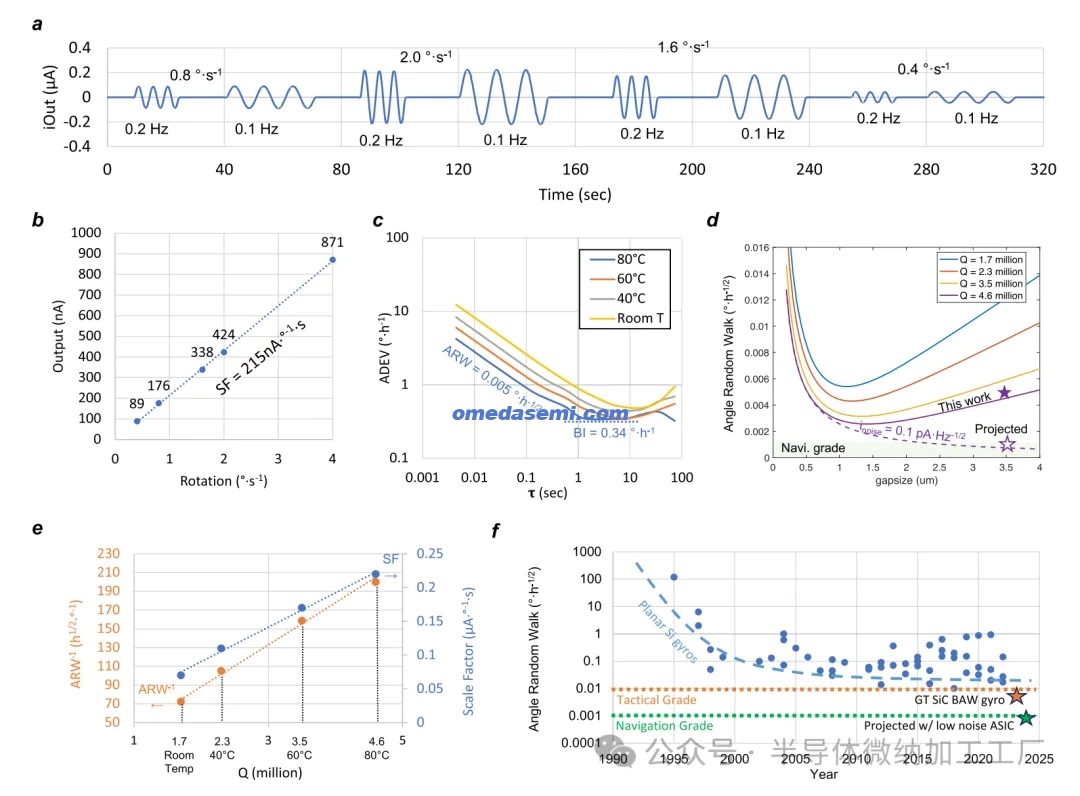

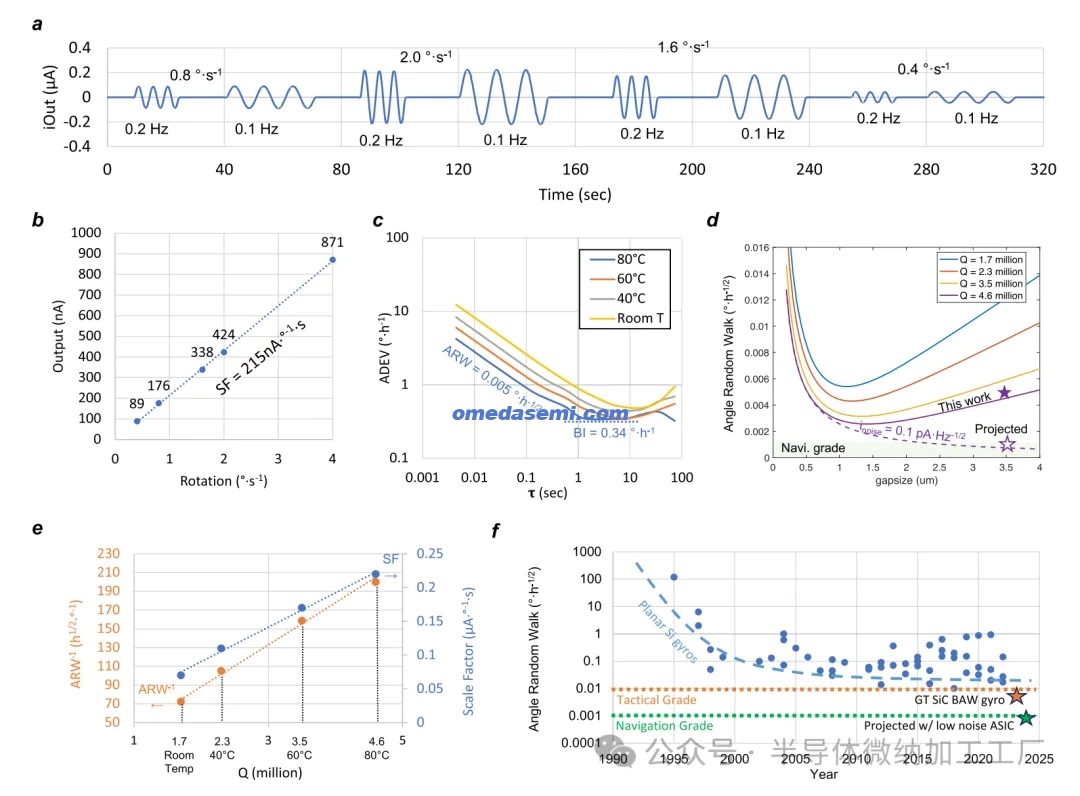

如图 5a 所示,在模式匹配后,记录了 80°C 烤箱中 4H-SiC 陀螺仪 5 分钟内的速率响应。未观察到可辨别的漂移,提取了该设备的比例因子 215nA·°−1·s,非线性误差仅为 5%(图 5b)。图 5c 显示了不同温度下的陀螺仪特性结果。驱动幅度保持在 160nm,接近间隙尺寸的 5%,通过调整驱动电压来确保所有温度下的线性电容传导。当在由接口 IC 的工作温度设定的 80°C 烤箱中时,测得的最佳 ARW 为 0.005°·h−1/2,并且在所有温度范围内实现的 BI 始终低于 0.5°·h−1。

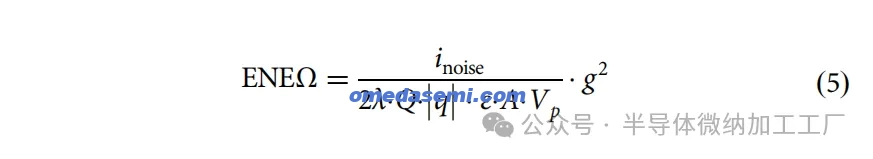

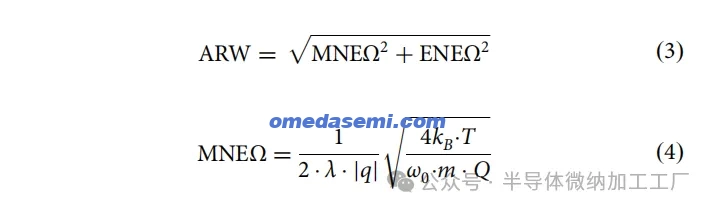

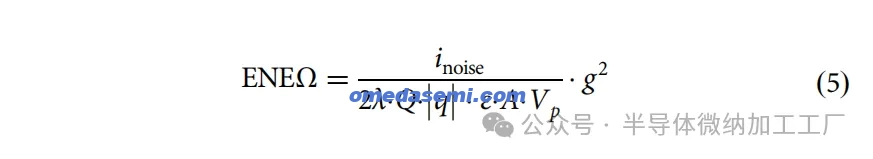

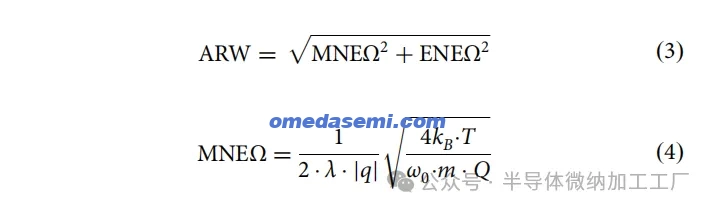

与通常具有 250 纳米电容间隙的硅 BAW 陀螺仪相比,已报道的 SiC 器件的 DRIE 间隙尺寸约为硅 BAW 的 10 倍 11-13,18,36。如此大的间隙不利于调谐范围和高直流电压要求,还会影响噪声性能。虽然间隙尺寸限制了电容平行板中的线性位移范围,但可以说 4H-SiC BAW 陀螺仪可以从适中的间隙中受益,以达到更高的机械比例因子,最大位移幅度接近几百纳米。ARW 由机械和电气噪声等效速率(即分别为 MNEΩ 和 ENEΩ)组成,如下所示:

其中,λ 是两种陀螺仪模式之间的科里奥利耦合系数;|q| 是驱动模式振动幅度;kB 是玻尔兹曼常数;T 是开尔文温度;inoise 是接口电子设备的输入参考噪声。

图 5 | 4H-碳化硅陀螺仪特性。a 记录了 5 分钟内加热陀螺仪的速率响应,使用从参考文献 16 复制的数据绘制。b 提取了 215·°−1·s 的比例因子 (SF),非线性为 5%。c 当设备以 160 nm 的幅度最大驱动时,测量整个温度范围内的 Allan 偏差。d 计算的角度随机游走 (ARW) 和偏置不稳定性 (BI)与间隙大小的关系假设驱动模式位移为间隙大小的 5%,输入参考噪声 (inoise) 为 3pA·Hz−1/2。e 在不同温度下测量的比例因子和 ARW 的倒数与 Q 因子的关系。f 平面硅陀螺仪的历史,它正面临接近战术级的障碍。这项工作推动了单晶 4H-碳化硅作为精密微机械陀螺仪的替代平台。

MNEΩ 和 ENEΩ 都可以通过增加驱动幅度 |q| 来缩小,但 |q| 必须足够小以适应间隙尺寸(本研究中为 5%)以确保线性换能。因此,最佳间隙尺寸面临着 MNEΩ 和 ENEΩ 之间的权衡。对于我们的分立电子装置,输入参考电流噪声为 3 pA·Hz−1/2,可以绘制 3 毫米 4H-SiC 圆盘谐振器的预期 ARW 与间隙尺寸的关系图(图 5d)。图 5e 总结了测得的不同 Q 值的 ARW 比例因子和倒数,可用于分析该 4H-SiC BAW 圆盘陀螺仪中的噪声贡献。根据公式(4)和(5),布朗噪声引起的 MNEΩ 与 Q1/2 成反比,而 ENEΩ 的倒数与 Q 成线性比例;考虑到线性拟合最能描述 ARW 与 Q 变化的倒数,我们可以得出结论,电子噪声是主要贡献者,这与图 5d 中的分析推导一致。因此,为了突破导航要求,首要任务是降低接口电子设备的输入参考电流噪声 inoise。当 inoise 降低到 0.1 pA·Hz−1/2 时(这很有挑战性,但可以通过专用的专用集成电路 (ASIC)37–39 实现),在其他所有变量不变的情况下,ARW 预计约为 0.8 × 10−3 °·h−1/2。然而,考虑到参考文献中之前已报道过 6 MHz 4H-SiC 拉梅谐振器的 Q 为 2000 万,因此该设计测得的 Qin 仍然低于 SiC 的 Akhiezer 极限。40. 未来,我们将改进 Q 值,采用更厚的衬底和优化的间隙尺寸,最终使 SiC 体声波陀螺仪的性能优于 0.1 × 10−3 °·h−1/2,超过最好的光学环形激光陀螺仪 (RLG)。

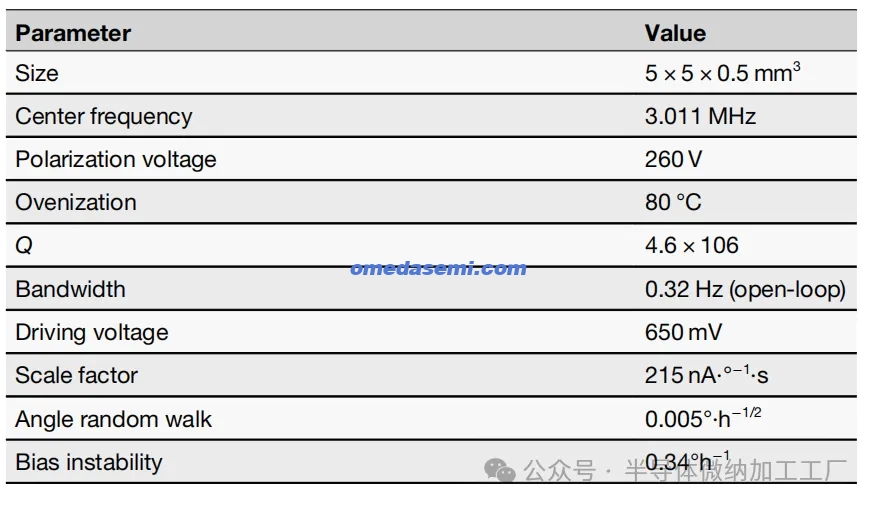

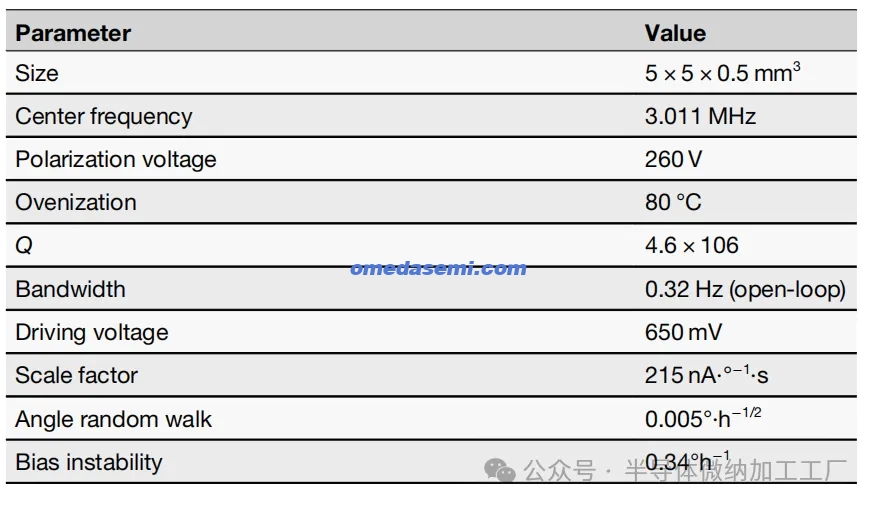

陀螺仪设计和性能矩阵总结在表 1 中。虽然 ARW 和 BI 介于战术和导航级之间,但演示的带宽需要进一步提高。本研究中的 SiC 圆盘陀螺仪以开环模式运行,工作带宽为谐振器 3 dB 带宽的一半。闭环力重新平衡架构可以将工作带宽扩大 100 倍,而不会降低噪声性能以满足带宽要求 41,42。

表 1 | 4H-碳化硅体声波盘陀螺仪性能矩阵

回顾平面 MEMS 陀螺仪的历史,在 Draper Lab 首次推出 MEMS 陀螺仪后不久的 20 世纪 90 年代,硅器件的 ARW 得到了很大改进43。然而,在过去的二十年里,ARW 一直保持相对稳定,在 1°·h-1/2 到 0.1°·h-1/2 之间的可比水平上,如图 5f 所示,参考列表在补充表 1 和参考文献中提供。或者,3D 酒杯陀螺仪已经发展到超越平面设备,通过增加有效质量和 Q > 100 万实现非常低的 ARW 和 BI,例如基于非传统“玻璃吹制”工艺的熔融石英或熔融石英半球谐振陀螺仪 (HRG)44,45。然而,这些设计工作在低千赫兹频率范围内,由于其超高 Q 值和低频率,使得 3 dB 带宽和满量程范围非常有限。相反,本文中的 4H-SiC BAW 圆盘陀螺仪工作在兆赫兹范围内,带宽和满量程范围扩展了近 3 个数量级,ARW 和 BI 相当。此外,BAW 陀螺仪的尺寸要小得多,并且由于其结构非常坚固,对环境中的线性冲击和振动基本不敏感。

结论

在这项工作中,我们首次展示了 4H-SiC BAW 盘谐振陀螺仪,从而实现了 MEMS 陀螺仪性能的飞跃。所展示的陀螺仪在 80 °C 时的恒温 Q 值为 460 万,角度随机游动为 0.005°·h−1/2,并且通过接口电子器件限制了每小时亚度的偏置不稳定性。SiC 独特的热性能使 TED 限制谐振器能够在高温下实现更高的 Q 值,从而确保在恒温时具有更好的性能。器件采用晶圆级工艺在粘合的 40 µm 厚的绝缘体上 SiC 4 英寸晶圆上制造。3.5 µm 宽的电容沟槽由高功率 SiC DRIE 定义。尽管该间隙尺寸对于电容驱动和调谐来说过大,但 4H-SiC 圆盘谐振器中的高 Q 因数可确保低运动阻抗以实现有效换能,而六边形平面内各向同性晶体对称性可保证两个陀螺仪 m = 3 BAW 模式之间原生频率分裂较小,从而允许通过静电调谐实现完全的模式匹配。3pA·Hz−1/2 输入参考噪声是所报道陀螺仪的主要限制因素,通过设计超低噪声 ASIC,并使用力平衡闭环来扩展操作带宽,所提出的陀螺仪有望突破长期惯性导航要求。这项工作中的大极化直流电压是由于 DRIE 定义的宽电容间隙。为了将调谐和偏置电压降低到 50 V 以下,可以使用 1-2µm 的较小间隙尺寸。SiC DRIE 的进步或高纵横比组合多晶硅和单晶硅 (HARPSS) 工艺 36,46,47 等替代技术可适应 SiCOI 平台,以创建更窄的电容间隙。

方法

有限元分析

使用 COMSOL Multiphysics® 进行有限元分析。基于实际设备测量以及一些缺陷假设,以 3D 形式重建盘式谐振器,材料特性采用参考文献 20、22、25-29、48。网格划分条件和结果可在补充图 3 中找到。本研究执行以下模拟:

使用固体力学模型模拟锚定损耗。在 500 µm 厚的处理层周围放置一个临界尺寸大于四分之一波长的完美匹配层。在完美匹配层的边缘放置一个固定约束,其他一切都是自由和静态初始条件。进行具有几何非线性的本征频率研究,以找出通过完美匹配层损失的声能。

热弹阻尼 (TED) 模拟使用热膨胀多物理模型耦合传热和固体力学。此模型省略了手柄层,并对谐振器中心的底部氧化硅施加了固定约束。在同一位置施加了具有谐波扰动边界条件的温度,并将热绝缘体施加到所有其他外部表面。使用预应力特征频率研究来计算由于热扰动引起的能量耗散。

使用机电力耦合固体力学与静电模型研究静电调谐和驱动。还省略了手柄层,并对中心氧化硅柱施加了固定边界条件。Vp 用作对圆盘谐振器的域约束。电极被建模为具有适当电压边界条件的 3.5 µm 气隙。对于驱动电极,AC 被用作谐波扰动。所有气隙都采用移动网格来解释大变形。通过对调谐电压进行参数扫描,进行预应力特征频率研究,找到调谐范围,并进行预应力频域研究,分析位移幅度。

SiC BAW 盘谐振器制造

本研究中的器件是在 4 英寸 SiC 绝缘体晶圆上制造的。SiCOI 晶圆尚未上市,采用以下工艺流程制造:从 Wolfspeed Inc. 购买的 500 µm 厚 n 型 4H-SiC 晶圆,电阻率在 0.015 和 0.028 Ω·cm 之间,首先用 3.5 µm TEOS 氧化物沉积,然后在轻抛光后使用 Si-SiO2 键合将其键合到裸露的硅手柄晶圆上。然后将 SiC 层研磨至目标厚度,然后再进行轻抛光和化学机械抛光,以实现低于 5 Å 的低表面粗糙度。为了在 SiCOI 晶片上制造器件,首先,沉积一层薄薄的磷掺杂多晶硅,其电阻率约为 0.01Ω·cm,并对其进行图案化,以确定电极接触垫。然后,对电镀镍掩模进行图案化,并用于 SiC 蚀刻。蚀刻是使用 Plasma-ThermVersaline® 蚀刻机完成的。接下来,使用标准 BOSCH 工艺蚀刻硅处理层中的释放孔。之后,将晶片切割成单个芯片,然后在 1100°C 下退火以加强氧化物-硅键合,并在 1200°C 下进行短暂快速热退火,以在多晶硅电极垫和宽带 SiC 器件层之间形成欧姆接触。最后,在氢氟酸中释放器件。详细流程可参见补充图 4。

频率响应测量和陀螺仪测试设置

陀螺仪通过引线键合到实验室 PCB 上,带有单位增益缓冲器,用于驱动谐振器驱动电极。三个增益为 100 kΩ 的 TIA 连接到电流输出电极。感测模式输出在连接到测试设备之前具有一个具有单位增益的附加差分级。缓冲器、差分器和 TIA 使用了德州仪器公司的运算放大器 OPA656 和 OPA657,增益带宽积分别为 500MHz 和 1.6 GHz。使用 Keysight E5080A 网络分析仪测量频率响应;在每次频谱扫描期间,共测量 1601 个数据点,中频带宽 (IFBW) 设置为 20 Hz。陀螺仪特性分析使用 Zurich HF2LI 锁相放大器进行,以在驱动模式频率处创建振荡环路。在同步解调感测模式信号后,实施闭环正交调零。陀螺仪盖在 PCB 上,使用外部泵达到 5 × 10-3 mbar 的真空水平。PCB 固定在环境室内的速率台上,以加热谐振器和电路。详细的测试设置配置和条件显示在补充图 5 和注释 3 中。