小编在很早之前就关注到双光子打印熔石英玻璃技术,但是前面从两个角度,一是国内没遇到能够做这类加工的和技术研究的单位或者厂家,二是对双光子加工的认识,和项目经验不够多,也没有遇到类似需求,因此对此没有深入的了解。

今天和昨天是神奇的两天,我集成了两个前提条件

条件1:遇到了国内利用双光子打印玻璃微纳结构的厂家。

条件2:目前遇到的双光子3d打印项目对加工提出了新的需求,常规的基于普通光刻胶和普通型号的进口加工设备已经无法满足现行市场上的部分需求。

因此今天小编分享一篇文章关于双光子打印熔石英玻璃技术

这个技术可以解决一个非常重要的矛盾,能够在恶劣环境中长时间可靠工作的复杂微纳结构的制造。

举例:

a.熔石英微纳结构 用于mems等传感器及生物应用

b.熔石英光学微纳复杂曲面透镜

当然,还有一个很好的优点,如果你打印出来的微结构是稳定可靠的,那么3d打印技术就可以和半导体微纳加工工艺更深入的结合在一起,因为半导体微纳工艺会引入高温环境,具有腐蚀性的环境,而玻璃的耐受可靠性,对于器件的可靠性将会有效地提升。

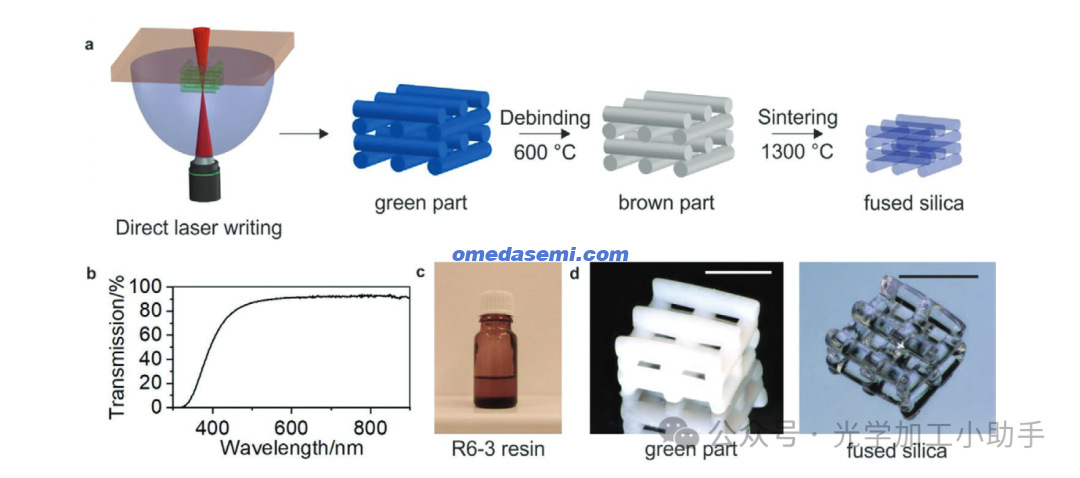

工艺流程:

从GP-Silica打印出所需的微观结构

并将未聚合的材料洗掉从而产生所谓的生坯部分。

对生坯部分进行热处理。在这里,首先在600°C下去除聚合的粘合剂基质,然后在1,300°C下进行烧结过程。在此步骤中,当二氧化硅纳米颗粒融合时,零件的体积会缩小,从而显示出纯熔融石英玻璃的 3D 微观结构。

划重点(双光子3D打印代工)

在光纤端面亦或其他基底材料上通过双光子3D打印的方式一直是科研工作者研究的关注点,但是由于高精度双光子3D打印的设备极其昂贵,技术也较为前沿,许多科研工作者乏于寻找可靠的,高效率的加工提供商。 。

因此如果您有需求,可以联系小编为您推荐成熟的双光子3D打印企业,加速您的创新。

如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

看原文请联系小编免费领取

纳米复合材料双光子聚合制备透明熔融石英玻璃微结构 熔融石英玻璃因其高光学透明度以及高热、化学和机械稳定性而成为光学中许多高性能组件的首选材料。特别是,熔融石英微结构的产生对微光学和生物医学应用具有很高的兴趣。直接激光写入 (DLW) 是生成此类器件的合适技术,因为它可以几乎任意地构建亚微米级的结构。在这项工作中,展示了使用DLW对透明熔融石英玻璃进行真正的3D结构,分辨率为数十微米,表面粗糙度为R a ≈6 nm。该工艺使用双光子可固化二氧化硅纳米复合树脂,该树脂可以通过DLW结构化,打印输出可通过热脱脂和烧结转换为透明的熔融石英玻璃。这项技术将实现从下一代光学和光子学到微流体和生物医学应用的大量应用,分辨率可达数十微米。

透明硅酸盐玻璃是包括微系统技术(MEMS)在内的先进工程应用中最重要的材料之一。高光学透明度与高耐热性和耐化学性相结合,是使熔融石英玻璃成为光学、光子学、微流体和化学应用首选的关键特性。 1-3 虽然研磨和抛光等传统技术可以制造高精度的宏观物体,但它们只允许具有微米分辨率的简单几何形状,例如 V 形槽。 4 熔融石英玻璃的另一种微结构方法是湿化学蚀刻,这主要是由于各向同性而受到限制。 5 激光辅助蚀刻克服了化学蚀刻的限制。 6, 7 然而,该工艺会产生粗糙的表面,通常在 40-200 nm 的范围内,这与光学应用不兼容,需要大量的后处理。 3, 8 作为替代方案,3D打印最近已成为制造玻璃组件的合适技术。使用熔融沉积建模方法的直接打印 9, 10 导致宏观玻璃组件无法生产高分辨率玻璃组件。间接 3D 打印技术使用玻璃前体,如纳米复合材料 11-14 或溶胶-凝胶混合物,可以使用立体光刻 (SL) 打印或直接墨水书写等方式进行打印。 11, 15-17 印刷的前驱体随后通过热处理转化为玻璃。由于基于层的性质,这些技术制造的零件具有明显的阶梯缺陷,沿打印的 z 轴显示各个层。 11 到目前为止,没有一种玻璃打印工艺能够直接打印表面光滑度低于 10 nm 的玻璃组件。然而,在光学和光子学、传感和分析领域,出现了各种各样的新应用,如紧凑的多镜头物镜或自由曲面耦合元件,这些领域需要光学材料的高精度三维结构。

双光子聚合直接激光写入 (DLW) 已经发展成为一种 3D 打印技术,能够制造具有(亚)微米特征尺寸和光学光滑表面的 3D 微光学器件。 21, 22 与SL打印相比,DLW使用双光子吸收,局部限制聚合体素,从而实现更高的分辨率和更光滑的表面。尽管 DLW 的体素速度可能高于 SL,但与 SL 相比,较小的体素尺寸与工艺的串行性相结合,使得制造更大体积的组件更加耗时。虽然使用聚合物可以实现最高精度的DLW打印,但研究人员还探索了不同材料类别的途径,例如陶瓷或金属。 23 24, 25 然而,玻璃通常被认为是许多应用的首选材料,因为它在光学透明度以及耐热性、机械性和耐化学性方面具有优越的材料特性。

在这项工作中,我们证明了熔融石英玻璃可以通过DLW有效地构建,使用双光子可固化的二氧化硅纳米复合树脂,实现数十微米范围内的3D分辨率和6nm的表面粗糙度。

我们使用了一种液态玻璃二氧化硅纳米复合材料,由分散在单体粘合剂基质中的无定形二氧化硅纳米颗粒组成,平均直径约为 40 nm。这种纳米复合材料的基础是一种材料,我们之前描述过用于立体光刻印刷的材料。 11 然而,这些材料不能直接用于高速和高分辨率的DLW,因为固化速度不够高,树脂在780nm的加工波长下的透明度仅为≈76%,对于DLW来说太低了。因此,我们增加了材料的化学交联,以实现足够的固化速度和化学稳定性。选择交联剂是为了使粘合剂基质的折射率与熔融石英玻璃的折射率相匹配,从而在780 nm的加工波长下产生具有91.6%的高光学透明度的纳米复合材料(见图1b)。为了实现用于双光子打印的树脂(R6-3,见图1c),液态纳米复合材料还配备了一个引发系统,该系统经过精心设计,用于在打印机的双光子打印条件下进行有效的自由基聚合。使用Photonic Professional GT2系统(Nanoscribe GmbH)进行打印,该系统配备了3D LF功能集,即使用10× NA 0.3物镜和硅衬底的浸入配置。印刷过程产生聚合物纳米复合结构。通过将零件浸入甲醇中10分钟,在开发步骤中去除多余的非聚合材料,以获得生坯零件(见图1d)。随后在最高温度为600°C的热脱脂过程中去除粘合剂基质,从而产生多孔的棕色部分。该棕色部件被烧结成致密的透明熔融石英玻璃,采用最高温度为 1300 °C 的温度曲线。从生坯部分到熔融石英玻璃的过程如图1a所示。热脱脂和烧结的加热方案列在表 S1(支持信息)中。在烧结过程中,零件的线性收缩率为26.7±0.2%,从图3a所示的棒材中可以看出,其高度收缩为1.804至1.318 mm,宽度收缩率为660至485 μm。

透明熔融石英玻璃的直接激光写入。a) 使用二氧化硅纳米复合材料对 3D 熔融石英微部件进行 DLW 开发的工艺示意图。Glassomer 纳米复合材料由光固化粘合剂基质内的二氧化硅纳米颗粒组成。树脂 R6-3 使用双光子 DLW 聚合和成型。所得聚合纳米复合材料通过热脱脂和烧结变成透明的熔融石英玻璃。b) 无引发系统的二氧化硅纳米复合材料紫外-可见光谱仪,在780 nm的照射波长下透射率为≈91.7%。c) R6-3纳米复合树脂的照片。d) 原料部分和烧结熔融石英玻璃部分的原木桩结构(比例尺:500 μm)。

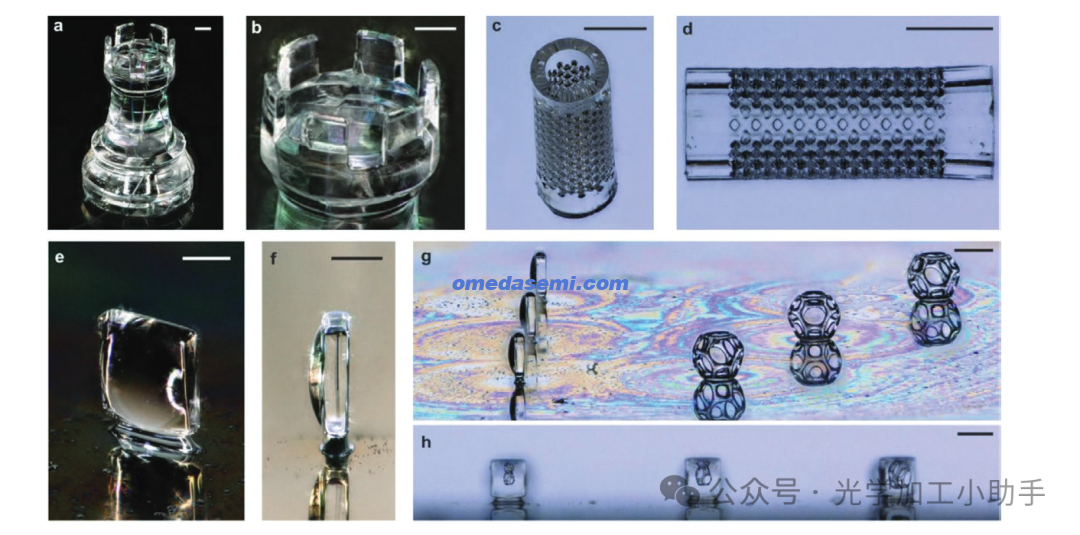

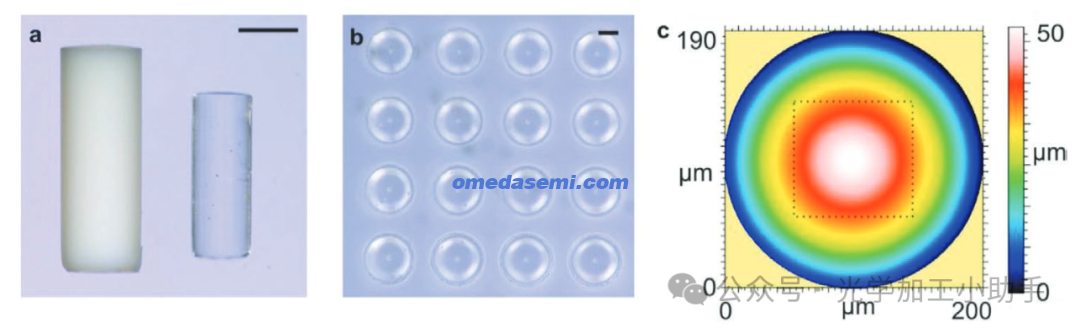

我们已经制造了许多微观结构,以证明二氧化硅纳米复合材料的DLW可以塑造具有迄今为止从未见过的精度、复杂性和低表面粗糙度的熔融石英玻璃结构。图 1d 描述了一个示例性的 3D 对数桩结构,单杆宽度为 130 μm,杆到杆的距离为 145 μm (xy) 和 75 μm (z)。图2a、b显示了一个高度为≈2 mm、尖峰宽度为200 μm的示例性微型车。图2c,d显示了孔径为55μm的烧结微流控滤芯。可以成功制造最小孔径低至 14 μm 的孔隙(图 S2,支持信息)。我们进一步表明,熔融石英玻璃微光学元件可以使用这种方法制造,如图2e,f所示。为了演示光学元件制造的用途,我们将三个直立微透镜打印在一起,随后(在硅衬底上烧结后)将三个聚合物 Wigner-Seitz 单元结构打印到同一基板上(见图 2g)。图2h中透镜的正视图显示了放大倍率下的细胞结构,从细胞到相应微透镜的距离开始。对于配置凸面,这种透镜的焦距模拟为约790 μm,对于配置平凸面,这种透镜的焦距约为880 μm。仿真细节如图 S4 所示(支持信息)。使用共聚焦显微镜在示例性印刷微透镜阵列上表征烧结熔融石英玻璃的表面粗糙度,显示出R a ≈6.1nm的低表面粗糙度,无需进一步后处理(见图3b)。使用共聚焦显微镜将打印在基板顶部的这种微透镜(图3b)和图2e所示的直立透镜的形状精度(S a )分别表征为700和250 nm。用于 S a 计算的伪彩色图像如图 S3(支持信息)所示。由于各向异性收缩效应,在非收缩基板顶部烧结微透镜会导致额外的偏差。直立式透镜印在基座上,以解决收缩问题并允许各向同性收缩。该透镜中遇到的偏差是此处使用的DLW打印参数的特征,并且在聚合物的高精度打印中也存在。 26 要大幅减少这种形状偏差,通常需要为相应的光学部件设计专用的打印协议。测得烧结熔融石英玻璃的折射率为n = 1.4585 ± 0.0006,与n D20 D20 = 1.4585的商用熔融石英玻璃折射率较好。 27 我们使用烧结熔融石英玻璃的紫外-可见光测量进一步测量了光学透明度,并将其与商业熔融石英玻璃进行了比较(参见图 S4,支持信息)。可以看出,烧结的熔融石英玻璃显示出相当高的光学透明度。

使用 DLW 对熔融石英玻璃进行 3D 微结构。a,b)高度为≈2 mm的示例性微型车(比例尺:(b):200μm)。c,d) 孔径为 55 μm(比例尺:500 μm)的微滤芯。e) 熔融石英玻璃直立透镜(比例尺:180 μm)。f) (e) 站立镜头的侧视图(比例尺:190 μm)。g) 三个熔融石英正直微透镜直接打印在硅衬底上,三个 Wigner-Seitz 电池以 IP-Q 打印(比例尺:400 μm)。h)通过(g)中的三个熔融石英玻璃微透镜的前视图,显示不同距离的细胞(比例尺:360μm)。

烧结熔融石英玻璃的表征。a) 生坯部分和烧结熔融石英玻璃的显微镜图像显示各向同性收缩率为 26.7%(比例尺:485 μm)。b) 印刷熔融石英微透镜阵列的显微镜图像(比例尺:100 μm)。c) (b) 中所示微透镜阵列中单个透镜的共聚焦显微镜图像。在突出显示的区域(虚线)内测量粗糙度。

总之,我们开发了一种基于双光子聚合的DLW工艺,用于通过二氧化硅纳米复合材料和随后的热致密化来构建透明的熔融石英玻璃。利用这种工艺,制造了具有数十微米分辨率和低表面粗糙度的熔融石英组件。该工艺可以生成光学光滑的 3D 熔融石英玻璃组件。该技术是制造新型高分辨率玻璃组件的重大突破,突破了许多高性能应用的分辨率、形状和自由度设计的界限,包括光学、光子学、功能和工程表面以及芯片实验室、生命科学和生物医学工程。

实验部分 材料 原型树脂 R6-3(Nanoscribe GmbH,德国)是一种高度交联的光固化二氧化硅 Glassomer 纳米复合材料,在光固化粘合剂基质中具有 32.5 vol% 二氧化硅纳米粉末的固体负载,并具有最佳的双光子打印性能的起始系统。粘合剂基质由 40 体积%羟乙基甲基丙烯酸酯 (HEMA) 和 60体积% 的交联剂三羟甲基丙烷乙氧基化物三丙烯酸酯组成。IP-Q 购自德国 Nanoscribe GmbH。甲醇购自德国Sigma-Aldrich。用于清洁物镜和其他打印设备的异丙醇是从德国Sigma-Aldrich购买的。所有基材均购自德国Nanoscribe GmbH。

直接激光书写 使用商业光刻系统Photonic Professional GT2(Nanoscribe GmbH,德国)制造3D物体。使用硅衬底(3D LF DiLL,25 × 25 × 0.725 mm,来自德国 Nanoscribe GmbH)。基材通过氧等离子体活化,以确保在显影过程中印刷的生坯部分有效地粘附在基材上。在印刷之前,将树脂 R6-3 滴铸到活化的基材上。使用物镜 3D 大特征 DiLL 2PP 10×/0.3(来自德国 Nanoscribe GmbH)进行打印。使用以下参数进行打印:切片 5 μm,阴影线 1 μm,扫描速度 100 mm s −1 ,激光功率 80%。对于车结构的打印,分裂是必要的。分割值:模式:矩形,块尺寸 x/y/z:500/500/700 μm,剪切:15°,重叠 x/y/z:40/40/4 μm,块顺序:蜿蜒。印刷后,通过将印刷品浸入甲醇中10分钟来去除多余的树脂。在热处理之前,将所得生坯部分从基板(logpile、rook、滤光片、棒)中去除或留在基板上(直立透镜、微透镜阵列)。使用剃须刀和塑料镊子从基材中取出样品。在此步骤中必须小心,因为生坯部件结构易碎且容易断裂。Wigner-Seitz 细胞使用 IP-Q 和 3D SF 固体配方打印。微透镜阵列打印在熔融石英基板(3D SF DiLL,25 × 25 × 0.7 mm,来自Nanoscribe GmbH),需要手动找到接口。微透镜阵列结构的切片设置为1μm。

热处理 热脱脂在AAF型灰化炉(Carbolite/Gero,德国)中进行。将脱结部件在STF16/450型高温管式炉(Carbolite/Gero,德国)中在1300°C的温度下烧结2小时。样品在真空下在5×10 –2 mbar的压力下烧结。加热和冷却速率为 3 K min –1 。热脱脂和烧结的完整方案可在表 S1(支持信息)中找到。

粗糙度/形状精度测量 使用μsurf expert型共聚焦显微镜(购自德国Nanofocus)测量表面粗糙度。使用NewView 9000型白光干涉仪(购自美国Zygo;参见支持信息)进一步测量DLW打印的熔融石英玻璃样品的表面粗糙度。

光学表征 使用Evolution 201型紫外-可见光谱仪(购自德国Thermo Scientific)测量光学透明度。使用ATR-L型折光仪(从德国Schmidt+Haensch购买)在25°C的温度下以589.3nm的波长测量折光率。焦距是使用最近描述的光束传播软件模拟的。 28 输入:模场直径为 150 μm 的高斯光束、透镜的测量形状(通过共聚焦显微镜)和熔融石英玻璃的折射率。