前面小编分享过基于双光子3d打印原理的打印石英玻璃。

一方面,这个工艺将双光子打印的纳米级别的精度引入了石英玻璃的打印,可以实现石英玻璃微纳结构的打印。

另一方面,石英玻璃具有高机械稳定性、热稳性和化学稳定性特点的该材料适用于微流体、微纳光学和其他微纳技术领域的新应用。玻璃的打印对于很多行业的发展具有极其重要的促进作用,比如光学,mems,等等,玻璃微纳结构的实现,相对于树脂材料,具有更高的稳定性等,对于结构的二次加工,比如镀膜,光刻,刻蚀等,提供了一个性能更为稳定的基底。

本文的作者来自香港理工大学,作者针对双光子石英玻璃的对胶水的要求及制作的全流程重要的地方分享给大家,小编被作者的才华横溢和在这个领域所折服,因此将这篇文章分享给大家。

划重点--双光子打印,全国产解决方案(双光子3D打印胶水,设备,代工)

*国产双光子3d打印设备

*双光子3d打印代工(普通树脂胶水<国产/nanoscribe ips ipdip>)

*双光子3d打印代工(光固化+烧结石英玻璃成型)

*热固化石英玻璃成型(热固化+烧结石英玻璃成型)

*双光子打印用树脂胶水(紫外钝感,打印效率高,多机型兼容,成熟可靠)

*双光子打印用sio2粉末胶水(独家技术,成熟工艺)

如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

看原文请联系小编免费领取

基于双光子3d打印石英玻璃的原理是:

1.胶水特别,这种光刻胶是一种分散在可光固化粘合剂基质中的二氧化硅纳米颗粒的复合材料

2.工艺流程

第一步:通过含SiO2光刻胶打印所需的微纳结构,清洗未聚合的材料,从而形成所谓的生坯。

第二步:对生坯进行二次热处理:在600度高温下除去聚合的粘合剂基质,第三步:在1300度高温下进行烧结处理。随着二氧化硅纳米颗粒的融合,器件的体积缩小,显现出纯熔融石英玻璃3D微纳结构。

具有纳米级分辨率的 3D 打印二氧化硅

摘要

制造具有设计的三维纳米结构的无机材料是一个令人兴奋但具有挑战性的研究和工业应用领域。在这里,我们开发了一种 3D 打印高质量二氧化硅纳米结构的方法,其分辨率低于 200 nm,并且具有灵活的稀土元素掺杂能力。印刷的 SiO 2 可以是非晶玻璃或多晶方石英,由烧结过程控制。3D 打印的纳米结构表现出引人注目的光学特性。例如,制造的微环形光学谐振器可以达到超过10 4 的品质因数(Q)。此外,对于光学应用而言,重要的是稀土盐的掺杂和共掺杂,例如 Er 3+ 、 Tm 3+ 、 Yb 3+ 、 Eu 3+ 可以直接在印刷的 SiO 2 结构中实现,在所需波长下表现出强光致发光。该技术展示了通过 3D 打印使用二氧化硅构建集成微光子学的潜力。

具有广阔应用前景的纳米结构无机材料从基础和实用方面引起了广泛的研究关注。SiO 2 (二氧化硅)是最广泛使用的无机材料之一,在微电子 1,2 、微机电系统 3,4 和微光子学 5,6 。为了制造具有所需纳米结构的二氧化硅,需要复杂的自上而下的图案化工艺,包括热氧化 7 和化学气相沉积 8 ,然后是干法 9,10 或湿法 11,12 通常需要蚀刻步骤。尽管已经开发出成熟的高产量加工技术,但这些技术涉及危险化学品(例如抗蚀剂、显影剂和蚀刻剂)的使用,并且需要复杂的制造设施。此外,使用自上而下的制造方法在纳米分辨率下实现复杂和/或不对称的三维(3D)架构非常具有挑战性。因此,对能够生产具有复杂几何形状和化学变化的 3D 二氧化硅结构的直接纳米制造技术存在很大需求。

新兴的增材制造 (AM) 技术或使用数字设计的 3D 打印可以通过逐层沉积 13,14,15,16 创建精细结构,从而生成复杂的架构并简化制造工艺。更重要的是,作为一种经过充分论证的自下而上技术,3D 打印已被报道可以构建曲线基板 17 、非平面表面 18 和曲折的 3D 图案 19 这超出了传统自上而下图案化方法的能力。熔融石英玻璃的增材制造是通过富含无定形二氧化硅浆料 20 的立体光刻实现的,分辨率为数十微米。尽管可以制造出具有出色光学和机械性能的清晰结构,但商业 3D 打印技术提供的相对较低的空间分辨率限制了其在微电子、微机电系统和微光子学中的应用。新兴的微数字光处理技术 21,22 已被实施以将空间分辨率提高到10微米以下。然而,这对于需要小于光波长的空间分辨率的微光子器件应用来说仍然不够。

亚波长空间分辨率可以通过双光子聚合(2PP) 23 来实现,这是一种基于激光的直写技术,其中树脂通过同时吸收两个光子来引发自由基聚合。由于双光子吸收过程能够克服照明的光学极限,因此可以轻松实现亚波长空间分辨率。使用光聚合物 24,25 的支持2PP的AM技术已被广泛用于制造具有复杂结构的纳米结构。利用有机-无机杂化材料 26 和聚合物衍生陶瓷 27,28 的增材制造技术的报道很少。这种无机纳米结构极大地拓宽了2PP AM的应用范围。然而,它们通常含有碳或氮元素的混合物,具有复杂的分子组成,其电性能难以控制且缺乏光学透明度。这阻碍了它们在微电子和微/纳光子学中的应用。为了解决这些限制,我们提出了一种分辨率低于 200 nm 的 3D 打印二氧化硅纳米结构的方法。此外,3D打印的无机纳米结构还掺杂了所需的稀土元素,将其应用扩展到活性光子学 29 、非厄米光子学 30 和量子器件 31

在我们提出的技术中,制造含有二氧化硅纳米颗粒(NP)和双光子可聚合前体的合适“墨水”是主导因素。

这种墨水必须满足几个条件:

首先,二氧化硅纳米粒子的尺寸必须很小(约10纳米)才能达到纳米级分辨率;

其次,光聚合物前体的折射率必须与二氧化硅的折射率相匹配,以获得透明墨水,以消除光消光和散射;

第三,墨水的导热率必须高,以避免被兆瓦峰值功率的飞秒激光瞬间汽化;

第四,墨水必须非常均匀且分散良好,以保持纳米级分辨率并避免局部蒸发;

第五,二氧化硅纳米颗粒的质量负载应该很高,以保持打印的几何形状并最大限度地减少变形。

同时满足上述所有条件具有挑战性。例如,虽然需要使用较小的纳米粒子来实现高分辨率,但亚微米尺寸的颗粒可能会导致不期望的高粘度混合物,这反过来又使机械混合变得困难。此外,高粘度还会导致低热导率,因为粘度通常与热导率 32 成反比。为了解决这些冲突,我们的策略是使用 PEG 功能化的分散良好的胶体二氧化硅纳米粒子和两种小分子丙烯酸酯前体的混合物。为了保持多个实验的一致性并尽量减少纳米颗粒质量对结果的影响,我们选择使用市售的 PEG 功能化二氧化硅纳米颗粒。PEG 官能团以化学方式附着在胶体二氧化硅纳米粒子上,这一点通过干燥的官能化纳米粒子的傅里叶变换红外光谱得到证实。如补充图1e所示,在1,703 cm −1 处出现了一个新峰,对应于PEG中羰基的伸缩振动,这与文献 33 非常吻合。该聚合物前驱体含有与胶体二氧化硅纳米颗粒相同的PEG官能团,这使得二氧化硅纳米颗粒在聚合物前驱体中具有优异的混溶性和分散性。此外,聚合物前体的混合物具有与二氧化硅相同的折射率,并且可以在随后的退火过程中被完全去除。因此,将胶体二氧化硅纳米颗粒、聚合物前体和光引发剂混合可以制备分散良好的纳米复合材料油墨,二氧化硅纳米颗粒尺寸小至10 nm,具有高负载量(40 wt%)、低粘度、高透明度和高导热率。

通过成功制备纳米复合材料墨水并采用 2PP 打印技术,我们证明最终的 3D 打印产品是分辨率低于 200 nm 的纯二氧化硅。如此精细的空间分辨率比最近使用类似的2PP技术实现的分辨率高两个数量级 34 ,并且PEG功能化胶体二氧化硅纳米粒子的使用被认为对于实现纳米级至关重要打印分辨率。根据烧结温度,最终的二氧化硅结构可以是无定形玻璃或多晶方石英,这表明印刷结构的光学性能是可调的。使用纳米级石英玻璃,我们证明了使用所提出的技术制造的微环形光学谐振器的品质因数 (Q) 超过 10 4 。此外,我们还发现了Er 3+ 、Tm 3+ 、Yb 3+ 、Eu 3+ 等稀土盐的掺杂和共掺杂。Nd 3+ 可以直接实现在印刷二氧化硅结构中。最终的掺杂二氧化硅玻璃纳米结构在所需波长下表现出强光致发光。特别是对于 Er 3+ ,最终的印刷结构表现出约 1.55 µm 的光致发光,使所提出的技术成为光通信应用的强大工具。

将平均直径为 11.5 nm 的 PEG 功能化、分散良好的胶态二氧化硅纳米粒子(图 1b(i) 和补充图 1)与两种精心挑选的小分子丙烯酸酯聚合物前体(一种光引发剂)混合。在 780 nm 处具有较大的双光子吸收截面和光抑制剂。从混合物中除去溶剂后,形成最终的纳米复合材料墨水,一种干净透明的浅黄色溶液,如图 1a 插图所示。合成后的纳米复合材料墨水在黑暗中储存可以保持稳定数月,而二氧化硅纳米粒子没有明显的聚集或沉降。对纳米复合材料墨水进行了小角 X 射线散射 (SAXS) 测试,结果表明二氧化硅纳米粒子很好地分散在聚合物前体中(更多详细信息将在补充信息中讨论)。然后将纳米复合材料墨水滴到经过等离子清洁并用适当消毒剂预处理的蓝宝石基材上,形成对印刷材料具有中等粘附力的表面。图 1a 展示了 2PP 打印机将纳米复合材料墨水塑造成设计的 3D 结构。在此过程中,使用高数值孔径油浸物镜聚焦 780 nm、100 fs 激光束。光引发剂同时吸收激光脉冲中的两个光子并产生自由基以引发纳米复合材料墨水的聚合过程。在此步骤中,含有聚合物前体和二氧化硅纳米颗粒的纳米复合材料墨水将转化为具有二氧化硅纳米颗粒的聚合网络。由于2PP中阈值效应 35 的存在,实现了亚波长临界分辨率。通过横向扫描检流计并用压电平台移动 z 轴,可叠加形成切片结构层并打印最终所需的结构(如图 1a 左下插图所示)。随后,立即将印刷材料在丙二醇单甲醚乙酸酯溶剂中显影并用异丙醇冲洗。在此步骤期间,可以使用紫外线(UV)发光二极管灯来进一步固化所打印的结构,并且可以可选地使用临界点干燥器来防止由于毛细管力而导致的精细结构的塌陷。

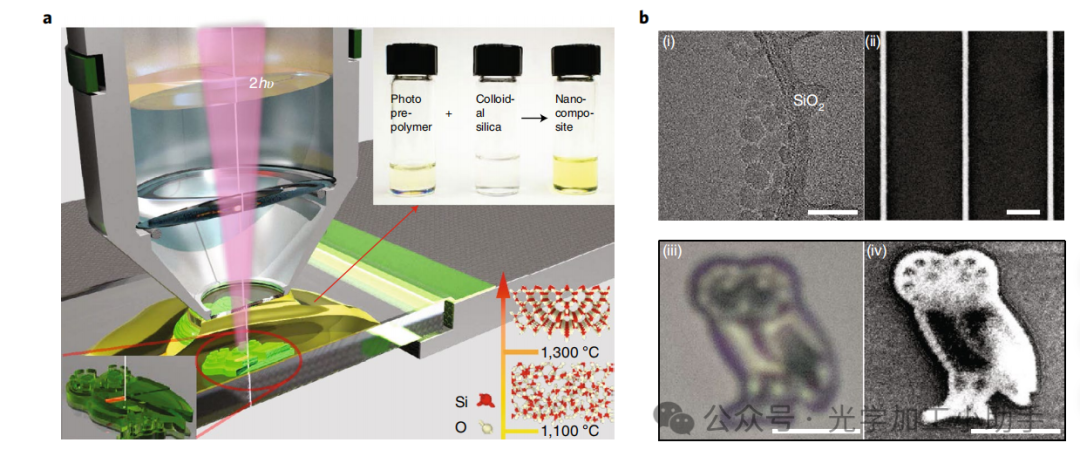

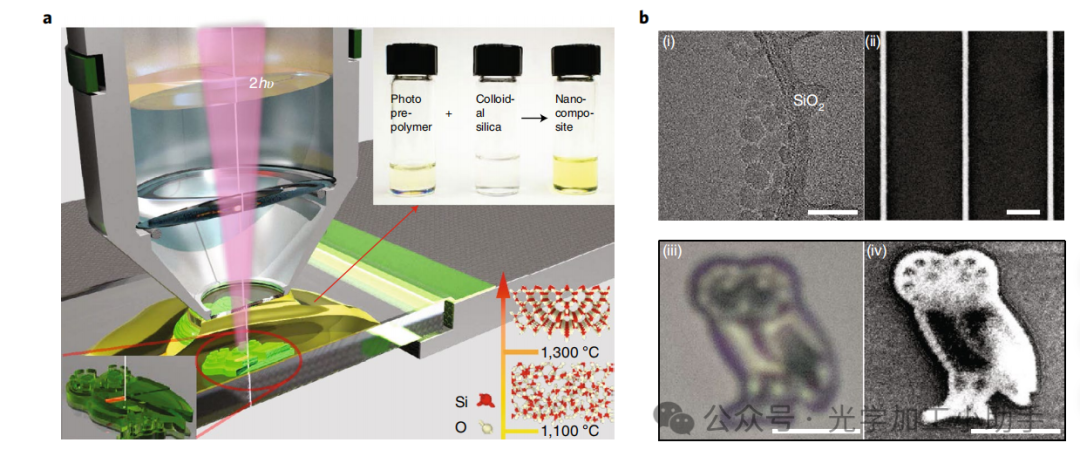

图 1:支持 2PP 的二氧化硅 3D 打印过程。

a,支持 2PP 的 3D 打印设置和打印过程示意图。h 和 ν 分别是普朗克常数和激光频率。2hν 代表纳米复合材料吸收的两个光子。右上插图:合成的聚合物前体、胶体二氧化硅纳米粒子和合成的纳米复合材料墨水的照片。左下插图:印刷稻猫头鹰结构的卡通。右下插图:不同烧结温度下二氧化硅的原子结构。b,显微图像。二氧化硅纳米颗粒典型形态的 TEM 图像显示平均直径为 11.5 nm((i);比例尺,40 nm);烧结后打印线条的 SEM 图像((ii);比例尺,1 μm);烧结后打印的稻猫头鹰图形的光学显微镜图像((iii);比例尺,5 μm);以及烧结后打印的稻猫头鹰图形的 SEM 图像((iv);比例尺,5 μm)。

然后将打印的聚合物/二氧化硅纳米粒子复合材料进行热解,然后在管式炉中烧结。热处理后产物中的有机物被分解去除,仅留下聚集的二氧化硅纳米颗粒。随着温度升高,二氧化硅纳米粒子转化为不同相的致密二氧化硅。在我们的实验中,结果表明,在 1,100 °C 和 1,300 °C 下烧结可以分别生产高质量的非晶玻璃和多晶方石英(图 1a 右下插图)(另请参阅补充图 3 了解详细表征) )。

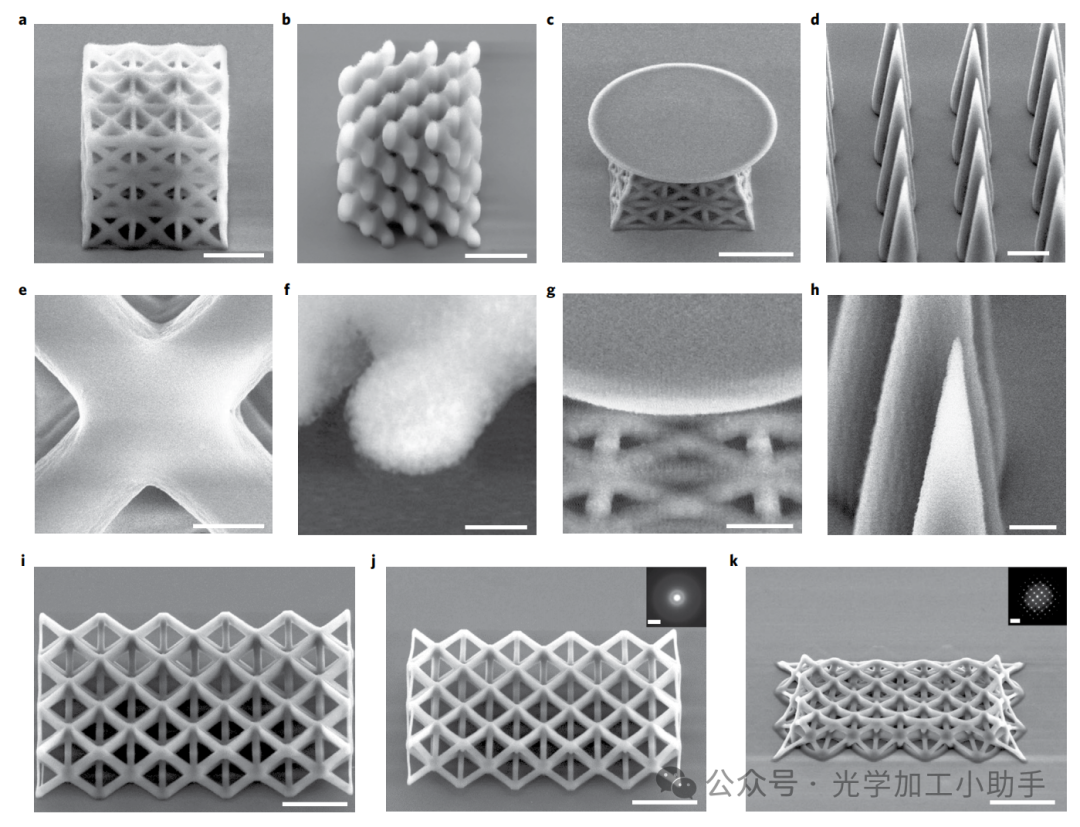

图 1b(iii)、(iv) 显示了最终 3D 打印二氧化硅稻猫头鹰徽标的光学和扫描电子显微镜 (SEM) 图像,该徽标在 1,100 °C 下烧结,尺寸为 5 μm × 10 μm。为了探索最好的临界分辨率,我们打印了孤立的平滑线(图 1b(ii))。确定最精细结构的分辨率约为 170 nm 宽度,表明所提出的技术可以实现低于 200 nm 的分辨率。图 2 显示了各种打印 3D 结构的典型 SEM 图像。这些 SEM 图像表明,使用上述方法可以创建分辨率低于 200 nm 的复杂结构。具体来说,由宽度为400 nm的梁组成的3×3×3面立方中心(fcc)晶格桁架结构(图2a)和具有直径约1μm椭圆体特征的金刚石晶格桁架结构(图2b)突出显示了该战略卓越的打印能力。还可以成功制造更复杂的结构,例如圆盘直径为 25 μm 的悬挂圆盘桁架光学谐振器(图 2c)和具有锋利尖端的微针阵列(图 2d)。

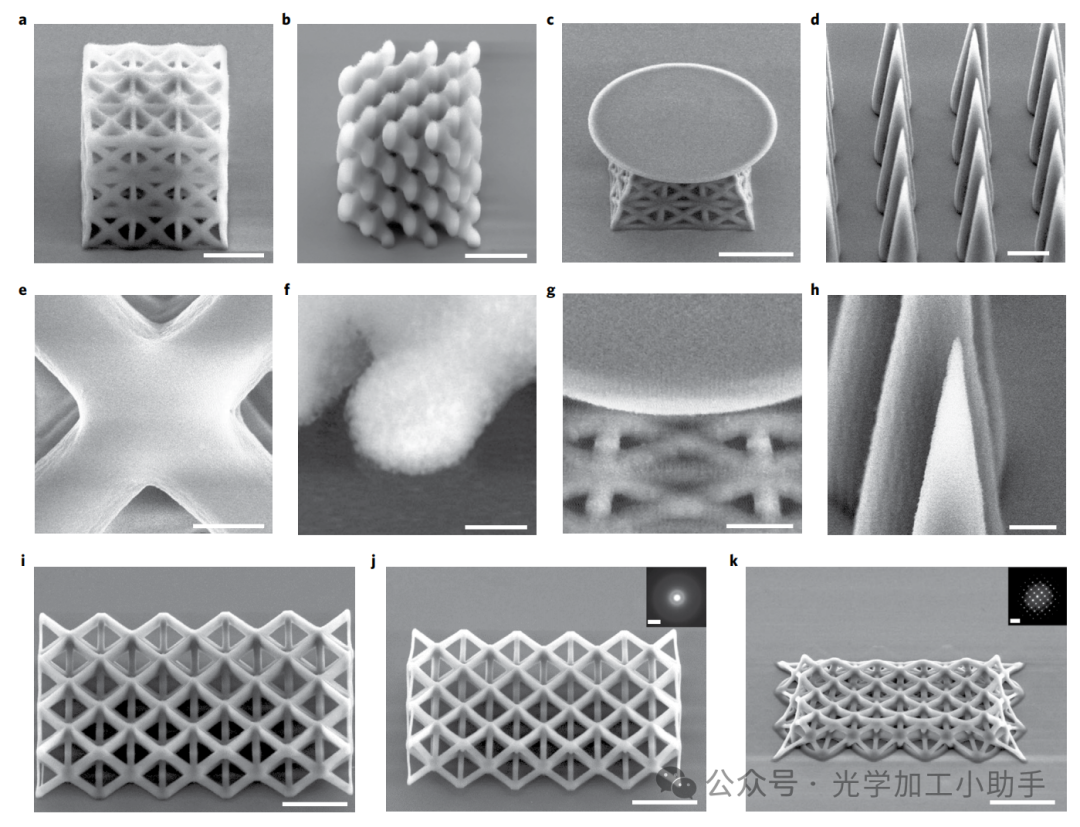

图 2:使用所提出的 2PP 增材制造技术打印的二氧化硅微观结构。

a-d,3D 打印的 fcc 晶格桁架结构(a;比例尺,5 μm)、金刚石晶格桁架结构(b;比例尺,10 μm)、圆盘桁架结构(c;比例尺, 10 μm)和针阵列(d;比例尺,10 μm)。e,fcc 晶格桁架结构的放大俯视图(比例尺,400 nm)。f,金刚石晶格桁架结构的放大顶视图(比例尺,1μm)。g,圆盘桁架结构的放大俯视图(比例尺,2.5 μm)。h,针阵列的放大顶视图;尖端半径,230 nm(比例尺,2.5 μm)。i,烧结前打印的八位体桁架结构的 SEM 图像(比例尺,20 μm)。j,在 1,100 °C 下烧结的印刷八位体桁架结构的 SEM 图像(比例尺,20 μm);插图:TEM 衍射图显示非晶结构(比例尺,1 nm –1 )。k,在 1,300 °C 下烧结的印刷八位体桁架结构的 SEM 图像(比例尺,20 μm);插图:显示方英石结构的 TEM 衍射图(比例尺,1 nm –1 )。

比较了在两种不同温度下烧结前后 3D 打印的八位桁架结构的 SEM 观察结果(图 2i-k),以检查烧结引起的收缩和变形,因为收缩率对于维持设计结构至关重要对于进一步优化很重要。在 1,100 °C 下烧结的八位体桁架晶格(图 2j)与其印刷时的对应物(图 2i)之间的直接比较显示出约 15% 的均匀线性收缩。收缩率比之前使用立体光刻的工作 20 相对较小。这种改进可归因于纳米粒子更高的负载浓度和良好的分散性,这将极大地支撑打印结构的主干。然而,在 1,300 °C 下烧结会引起较大变形,导致设计结构崩溃,这可能是由于结晶前的熔化过程以及样品和基材之间的热膨胀不匹配造成的。通过透射电子显微镜(TEM)、X射线衍射和拉曼光谱证实了烧结二氧化硅的晶相和元素组成(补充图3)。补充图 3a、d 中的明场扫描 TEM 图像显示,印刷的二氧化硅结构致密,没有可观察到的孔隙或裂缝,而补充图 3b、c、e、f 中的能量色散光谱图则表明分布均匀Si和O元素。两个样品的衍射图(图 2j,k 的插图)属于非晶相和结晶良好的相,与补充图 3g,i 中显示的 X 射线衍射和拉曼光谱非常吻合。X射线光电子能谱,见补充图1。3h,确认打印的最终材料是纯二氧化硅,两个样品具有正确的化学计量比。

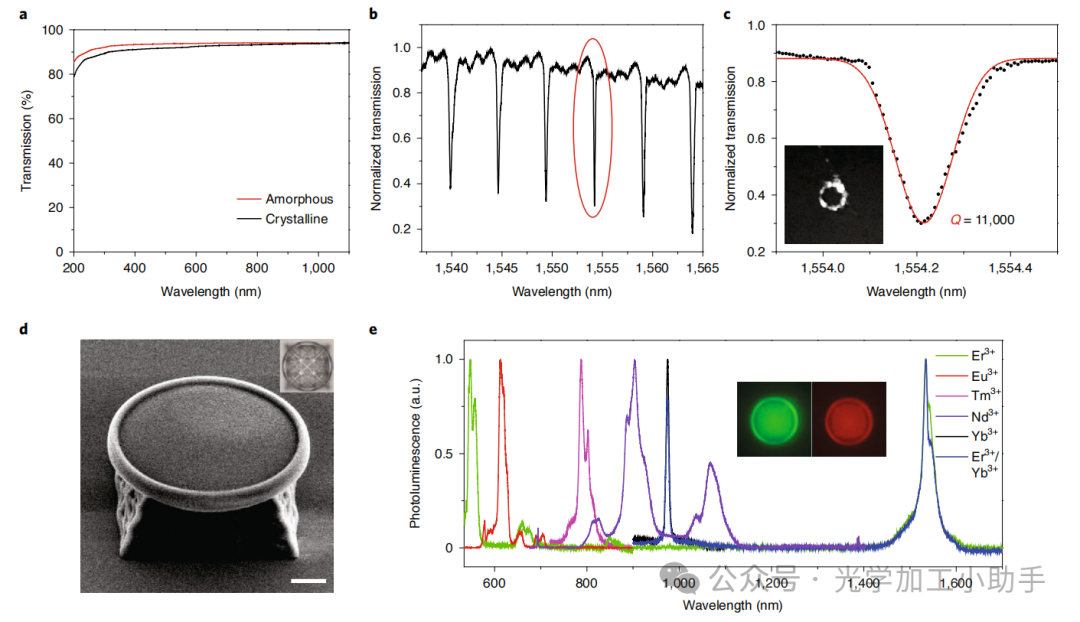

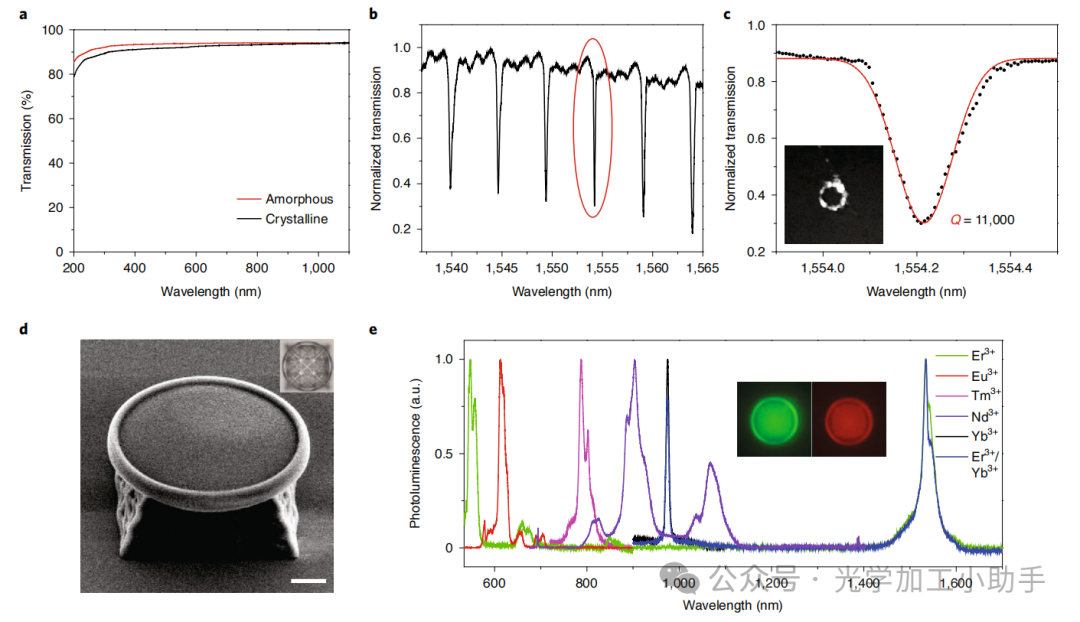

二氧化硅是一种透明材料,广泛应用于光纤、透镜和微光子元件等光学应用。为了探索 2PP 印刷结构的独特光学功能,我们测量了厚度约为 2 μm 的印刷非晶和结晶薄膜的紫外可见透射光谱,如图 3a 所示。光谱表明,3D 打印的二氧化硅材料在 200 nm 至 1,100 nm 的测量范围内高度透明,没有任何可见的吸收峰。印刷的无定形二氧化硅总体上表现出较高的透射率。更多印刷透明结构的光学图像可见补充图 4。

图 3:印刷二氧化硅谐振器的光学应用。

a,3D 打印的无定形和结晶二氧化硅的透射光谱。b,3D 打印的微型环形光学谐振器的透射光谱。c,在 1,554.2 nm 处拟合品质因数(b 中用红色椭圆突出显示的峰值)。插图:红外相机拍摄的光学模式。d,印刷的微环形光学谐振器的SEM图像(比例尺,10μm);插图:顶部的光学图像。e, Er 3+ -、Eu 3+ -、Tm 3+ -、Nd 3+ - 和 Yb 3+ /Yb 3+ (1:1)共掺杂二氧化硅晶体,可见光至近红外范围;插图:Er 3+ 掺杂微环形光学谐振腔在 495 nm(左)和 592 nm(右)激发下并使用荧光显微镜在 519 nm(左)和 614 nm(右)下观察。

众所周知,制造二氧化硅微光子元件的传统方法无法创建任意 3D 结构。然而,支持高分辨率 2PP 的 AM 技术为无源和有源微光子元件的制造打开了大门,使得集成光子元件的 3D 打印变得可行。回音壁谐振器是集成光子学的基本组件之一,但由于其 3D 性质,其制造具有挑战性。使用我们的方法制造了工作在 1,550 nm 光通信频段的概念验证微环形光学回音壁谐振器(图 3d)。与广泛采用的技术相比,该技术使用光学光刻和XeF 2 等离子蚀刻来制作悬浮盘,然后通过CO 2 激光回流 36 形成环形线圈,锥形 FCC 晶格桁架支架底座上的 3D 打印二氧化硅光学微环形谐振器具有两个优点。首先,通过适当的设计可以使支撑底座的结构在机械上更加坚固。在先前的方法中,无法控制支撑结构的蚀刻。其次,可以精确控制环形线圈的形态。以前的方法中,CO 2 激光回流焊是不可控的,特别是对于大直径的光盘。通过精确控制环形线圈的形态,我们制造了具有不同形态和高品质因数的谐振器。零环形宽度的微盘结构的测量结果如图 2c 所示,表明品质因数为 5 × 10 3 (更多测量细节可在补充信息和补充图 5 中找到) 。图 3b 显示了传输特性,即 4 的标准谐振响应。3D 打印微型环形谐振器的 8 nm 自由光谱范围约为 1,550 nm。由于符合洛伦兹线形,品质因数在 1,554 nm 处达到 1.1 × 10 4 ,与报道的通过 2PP 技术制造的悬浮二氧化硅光学谐振器相当。考虑到我们测量中的较大耦合损耗,实际 Q 值可能高出几个数量级 37 。

此外,通过在纳米复合材料墨水中掺杂稀土元素来制造有源光子器件。类似的掺杂策略之前已被应用于制造有色玻璃 20,38,39 。然而,这些研究并未实现有源光子元件,因为它们是通过本工作中展示的亚微米分辨率印刷技术实现的。图 3e 显示了打印时的 Er 3+ -、Eu 3+ -、Tm 3+ -、Nd 3+ -掺杂和Er 3+ /Yb 3+ (1:1)-共掺杂浓度为1×10 离子厘米 –3 。每个光致发光峰与单个稀土元素的原子跃迁线相匹配,并且用荧光显微镜捕获的插图表明掺杂是均匀的,这表明所提出的技术非常适合打印微型激光器等有源微光子器件。更重要的是,所提出的技术可以制造任意形状的稀土掺杂微型光学元件。尽管已经报道了通过掺杂有机染料 40 将聚合物结构的2PP用于有源微光子器件,但它们的发射光谱对于实际应用来说太宽,并且聚合物在高激光照射下的稳定性是一个非-琐碎的问题。

总之,我们开发了一种使用高负载量的 PEG 功能化胶体二氧化硅纳米粒子的 2PP 3D 打印技术。使用 3D 打印和后烧结技术,以低于 200 nm 的分辨率创建了具有任意形状的无定形玻璃或多晶方石英形式的高质量 3D 二氧化硅结构。该方法展示了稀土元素掺杂/共掺杂的灵活能力,以及实现高 Q 值微环形谐振器,揭示了通过 3D 打印使用二氧化硅构建无源和有源集成微光子芯片的潜力。通过受激发射损耗 41 方法证明亚10纳米分辨率的进一步工作将为该领域带来令人兴奋的发展。还设想通过镁还原印刷晶体二氧化硅 42 可以制造任意3D结构的晶体硅,使3D打印硅芯片的梦想成为现实。

方法

丙二醇单甲醚乙酸酯(PGMEA)、丙酮、异丙醇、乙二醇(99.8%)、三羟甲基丙烷乙氧基化物三丙烯酸酯、聚(乙二醇)二丙烯酸酯、4,4'-双(二乙氨基)二苯甲酮(≥99%)、对苯二酚(购买了六水合氯化铒 (III) (99.9%)、六水合氯化镱 (III) (99.9%)、六水合氯化铥 (III) (99.9%) 和六水合氯化铕 (III) (99.9%)来自西格玛奥德里奇。以甲基乙基酮为溶剂的胶体溶液中的 PEG 功能化二氧化硅纳米颗粒 (MEK-AC-2140Z) 由 Nissan Chemical America Corporation 提供。水合氯化钕 (III) (99.9%) 购自阿法埃莎 (Alfa Aesar)。双面抛光蓝宝石晶圆购自 University Wafer。

纳米复合油墨的制备

将三羟甲基丙烷乙氧基化物三丙烯酸酯(333mg)与聚(乙二醇)二丙烯酸酯(666mg)在室温下通过磁力搅拌混合5分钟。然后在磁力搅拌下将1,600mg胶体二氧化硅溶液缓慢加入到混合物中。混合物变得澄清透明后,向混合物中添加5mg氢醌以抑制聚合物前体的反应。然后将混合物在60℃的真空干燥箱中保持2小时以完全蒸发溶剂。最后,将10mg 4,4'-双(二乙基氨基)二苯甲酮添加到混合物中。将制备的前体超声处理30分钟,直至所得溶液变得透明。

为了制备掺杂有稀土元素的前体,在添加光引发剂之前将50mg稀土盐选择性地添加到前体中。采用超声处理加速溶解过程;可以选择性地使用500mg乙二醇来帮助溶解氯化铒。

2PP 3D打印工艺

二氧化硅/光聚合物复合微结构由商用 2PP AM 系统(Nanoscribe Photonic Professional GT)制造。选择油浸式物镜(63×,数值孔径,1.4或25×,数值孔径,0.8)进行打印。首先,将蓝宝石晶片在丙酮中超声处理15分钟,并用异丙醇冲洗3次。然后用O 2 等离子体清洗晶片15分钟以完全去除污染物。然后将纳米复合材料墨水滴到蓝宝石基板上并装入 Nanoscribe AM 机器中。在打印过程中,激光功率和激光扫描速度分别设置为15-20 mW和4-5 mm s –1 。印刷过程结束后,将晶圆浸入PGMEA中5分钟以溶解未聚合的前体,然后浸入异丙醇中5分钟以去除残留的PGMEA。然后使用 100 W 紫外发光二极管灯进一步固化印刷结构 5 分钟(可选)。最后,将浸入异丙醇中的样品通过临界点干燥机干燥,以避免由于溶剂的表面张力而导致打印的微结构崩溃。

热解和烧结过程

热处理用于去除聚合物、烧结二氧化硅纳米粒子并改变所产生结构的结晶度。热处理过程在管式炉中以氮气作为保护气体在低压下进行。在热处理之前,进行几次气体吹扫循环以去除管内的污染物和反应气体。接下来,将温度设置为以 1 °C 分钟 –1 的速度从室温升高到所需温度。当温度达到300℃、600℃、1,000℃和1,100℃时,对于非晶最终结构,分别保持180分钟、120分钟、500分钟和180分钟。在结晶情况下,最终温度进一步升至 1,300 °C,保持时间为 240 分钟。最后以2℃min –1 的速度将炉子缓慢冷却至室温,以防止冷却过程中出现裂纹。详细的温度与时间曲线如补充图 6 所示。

样品表征

使用FEI Titan Themis3对胶体二氧化硅进行TEM观察;使用 JEOL 2100 进行印刷材料的扫描 TEM 表征。X 射线衍射仪器是 Rigaku D/Max Ultima II。使用PHI Quantera X射线光电子能谱仪测量X射线光电子能谱。图 3a 中的紫外可见透射光谱是使用 Cary 50 紫外可见分光光度计测量的。Er 3+ -、Eu 3+ -、Tm 3+ -、Nd 3+ - 和 Yb 印刷材料的拉曼光谱和光致发光使用雷尼绍共焦拉曼光谱仪测量 3+ 掺杂和 Er 3+ /Yb 3+ (1:1) 共掺杂 SiO 2 晶体532 nm 或 785 nm 激发下的光谱仪。图1和2中的光学显微镜图像。图1b和3d以及图3e中的荧光图像是用Zeiss LSM 710共焦显微镜测量的。