本文小编分享的是基于 热压固化,然后烧结的 石英玻璃成型技术,这种技术目前被用于光学石英玻璃的制造,同时文章最后,作者也公布了相关数据,即烧结出来的玻璃和市场在售的石英玻璃的光学等特性的对比, 结果证明经热固化加烧结制造出来的石英玻璃,与市场在售的玻璃的区别极其微小。

相对于光固化+烧结的技术,热固化具有更高的效率,同时也能生产更大尺寸的结构或透镜产品。

相对于玻璃直接压型技术,在固化阶段,相对直接直接压型的1350度,,热固化在热压阶段的温度则相对较低,因此无需 非晶碳这种昂贵,难加工的模具材料,可以有效降低模具的损耗和成本。

本文虽然介绍的是通过卷对卷热压成型,但是光学透镜的压型等和其原理一样

划重点--双光子打印,全国产解决方案(双光子3D打印胶水,设备,代工)

*国产双光子3d打印设备

*双光子3d打印代工(普通树脂胶水<国产/nanoscribe ips ipdip>)

*双光子3d打印代工(光固化+烧结石英玻璃成型)

*热固化石英玻璃成型(热固化+烧结石英玻璃成型)

*双光子打印用树脂胶水(紫外钝感,打印效率高,多机型兼容,成熟可靠)

*双光子打印用sio2粉末胶水(独家技术,成熟工艺)

如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

看原文请联系小编免费领取

熔融石英玻璃是科学研究、工业和社会最重要的高性能材料之一。然而,

由于其高耐化学性、耐热性以及高硬度,熔融石英玻璃的结构非常困难。

这项工作介绍了 Glassomer,一种固体纳米复合材料,可以使用聚合物成型和减材技术以亚微米分辨率进行结构化。聚合物加工后,Glas-somer 在最终热处理过程中转变成光学级熔融石英玻璃。

所得玻璃具有与商业熔融石英相同的光学透明度和粗糙度为几纳米的光滑表面。这项工作使高性能熔融石英玻璃组件可以采用高通量制造技术,并将在科学和工业领域实现众多光学、光子和医疗应用。

聚合物是大众市场制造中一次性低成本部件的首选材料。聚合物优于金属、玻璃或陶瓷的原因不仅在于材料成本,还在于加工和结构的简单性。高度优化的复制技术以及多种减材制造方法的选择使聚合物成为工业和学术界各种应用的黄金标准。然而,每当应用需要高机械、热或化学玻璃(尤其是熔融石英玻璃)的电阻率以及高光学透明度明显优于聚合物。有趣的是,用于在熔融石英玻璃中创建结构的方法并没有跟上聚合物加工技术的巨大进步。

研磨和抛光工艺仍然是制造大型熔融石英玻璃部件的主要技术,而干法和湿法蚀刻技术仍然是工业规模玻璃微结构的首选技术。[1,2]可以使用精密技术制造更复杂的熔融石英玻璃结构。 1400°℃ 的玻璃成型(PGM)可实现更复杂的结构。3]PGM 需要能够承受高温和高压的特殊模具,并且大部分由玻璃碳制成。然而,玻璃碳模具的耐磨性和粗糙度是一个问题,使得该技术与高通量制造不兼容。

[4,57熔融石英玻璃可以使用CO2 激光、短波长激光加工或超短脉冲激光微加工,以及激光辅助蚀刻技术。[1,6-9]然而,如果需要光学质量的表面,激光加工通常需要大量的后处理。工业上建立的熔融石英减材加工技术包括钻孔、超声波加工、喷粉和水射流。[10-14]然而,这些方法只能产生与光学应用不兼容的简单几何形状和粗糙表面。为了避免硬而脆的熔融石英零件的加工和高加工温度,还可以通过溶胶-凝胶化学生产高质量的二氧化硅。二氧化硅溶胶凝胶前体的低温纳米压印已经得到证实,但由于溶胶-凝胶玻璃的缓慢缩合化学,该过程不适合高通量复制。[15]此外,由于收缩率高,很难生产无裂纹的零件,并且溶胶-凝胶技术通常仅限于厚度在微米范围内的涂层。[16]

在这项工作中,我们希望缩小熔融石英玻璃的优越性能与聚合物加工能力之间的差距,引入 Glassomer,这是一种纳米复合材料,它在室温下为固体,可以使用减色和热复制技术进行结构化。我们证明,利用这项新技术,熔融石英玻璃可以像聚合物一样构造 :在宏观尺度上通过雕刻、钻孔、切割、铣削和激光烧蚀,在微观尺度上通过经典聚合物成型技术(例如纳米压印)和热成型。我们还首次展示了通过高速卷对卷加工构造的熔融石英玻璃部件。

Glassomer基于无定形二氧化硅纳米复合材料,我们之前已经描述过使用软复制模具和 3D 打印进行实验室规模铸造工艺。[17.18]对于这些应用,开发了一种液体材料,其总固体负载量约为40 vol% Si02在烧结过程中转化为 26.3% 的总线性收缩率。然而,由于许多聚合物加工技术中产生的内应力,聚合物成型和减材加工需要具有最小烧结收缩的固体基材。因此,我们开发了热塑性和硬质塑料纳米复合材料,其固体含量极高,Si02 含量高达 60vol%。在这些复合材料中,线性收缩率降低至仅 15.6%,同时还显着缩短了整体加工时间并提高了所制造组件的光学质量。Glassomer 的高固体含量允许制造厘米厚度的块状玻璃(参见支持信息中的图 S1la)

为此,我们将直径为 100 nm 的高纯度无定形二氧化硅纳米粉末分散在含有甲基丙烯酸羟乙酯 (HEMA) 和苯氧基乙醇(POE) 的单体混合物中。这些粘性混合物可以使用工业聚合技术来聚合。所得的聚合物纳米复合材料我们称之为Glassomer,可以像工业聚合物(例如聚甲基丙烯酸甲酯)一样通过减成聚合物结构化或热成型技术来结构化。加工后,Glassomer 被热脱脂,从而完全去除聚合物基质(产生所谓的棕色部分)。在最后的烧结步骤中,棕色部分在 1300°C 下致密化,获得没有任何残留孔隙的高质量熔融石英玻璃。我们使用比重瓶测量了烧结玻璃的最终密度为 2.2 ± 0.022 gcm-3 (三次测量),证明熔融石英玻璃可以烧结至全密度。

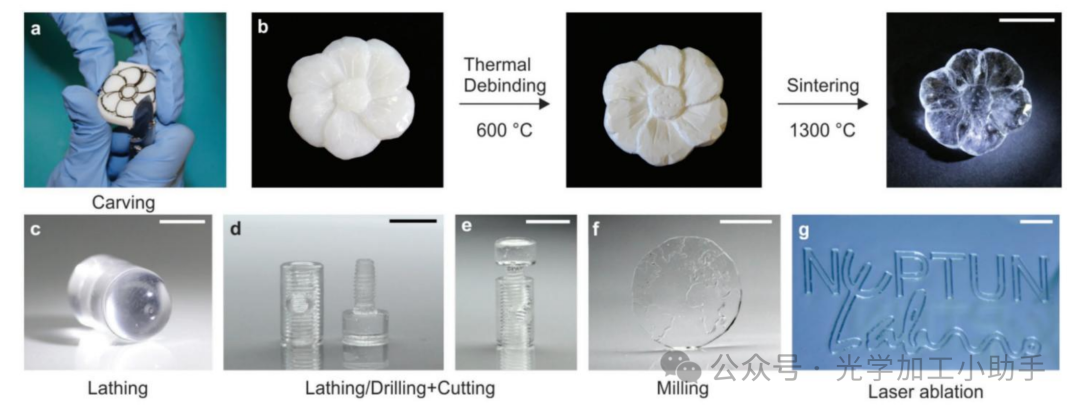

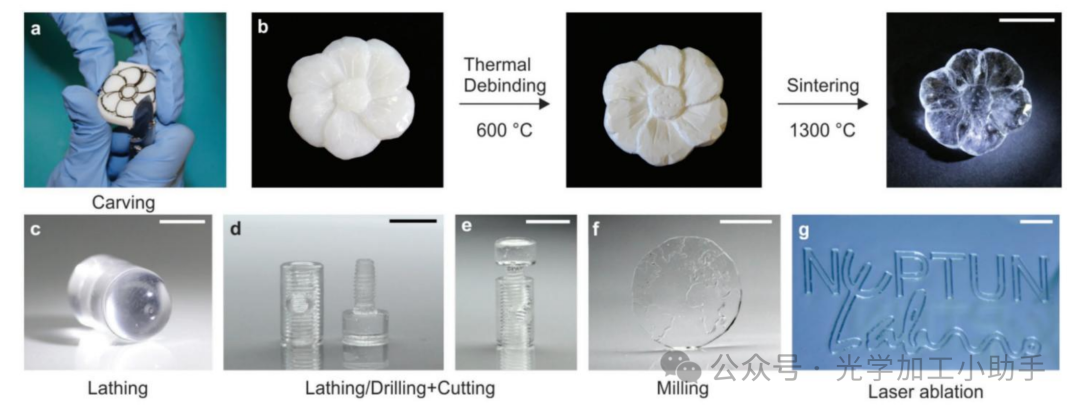

图 1.熔融石英玻璃的减材加工:

a) 使用手动雕刻对 Glassomer 进行减材加工的基本原理。

b)在 600“℃下进行热脱脂,仅留下粉末,然后在 1300'℃ 下将其烧结成高质量熔融石英玻璃(比例尺:1.3cm)。

c)通过车削 Glasomer 制造的光学玻璃透镜(比例尺:5 mm)。

d)对 Glassomer 进行车削、钻孔和切割,以在熔融石英玻璃中制造螺母(左)和螺栓(右)(比例尺:8毫米)。

e)由于(d)中的螺杆和螺母可以以非常高的精度制造,因此可以方便地组装(比例尺:8mm)。

f通过研磨 Glassomer 制作的熔融石英地球图(比例尺:1 厘米)。

g)在熔融石英中以 NeptunLab 徽标的形式对 Glassomer 进行激光加工(比例尺5 毫米)。

这图1a、b显示了示例性手工雕刻热塑性 Glassomer 花的工艺。使用热重分析(TGA)优化热脱脂参数。完整的 TGA 以及热脱脂和烧结的最终加热程序可以在图 S1b、(支持信息)中找到。最终烧结过程中的收缩是各向同性的,可以根据固体负载进行计算(参见支持信息)。对于固体负载量为 60 vol%的纳米复合材料,计算了理论收缩率并测量了实际收缩率(参见支持信息中的表 S1),测得的线性收缩率为 15.60 ± 0.05%,与计算的理论收缩率15.66% 一致。除了手工雕刻之外,Glassomer 还可以使用传统的减材CNC 制造技术(例如钻孔,铣削或车削)来构造。像图 1c 中的聚光透镜这样的光学元件可以通过车床方便地制造。通过结合车床、钻孔和切割技术,可以高精度制造非典型玻璃零件,如图 1d 中的螺栓和螺母。烧结过程的精确收缩可预测性如图 1e 所示,其中螺钉和螺栓组装在一起。除了 CNC 加工之外,Glassomer 还可以使用激光(此处:飞飞秒红外激光)进行结构化。

图 1e 显示了刻在熔融石英玻璃上的我们小组的徽标。该结构以 1030 nm波长和 7W 激光功率雕刻到 Glassomer 中。

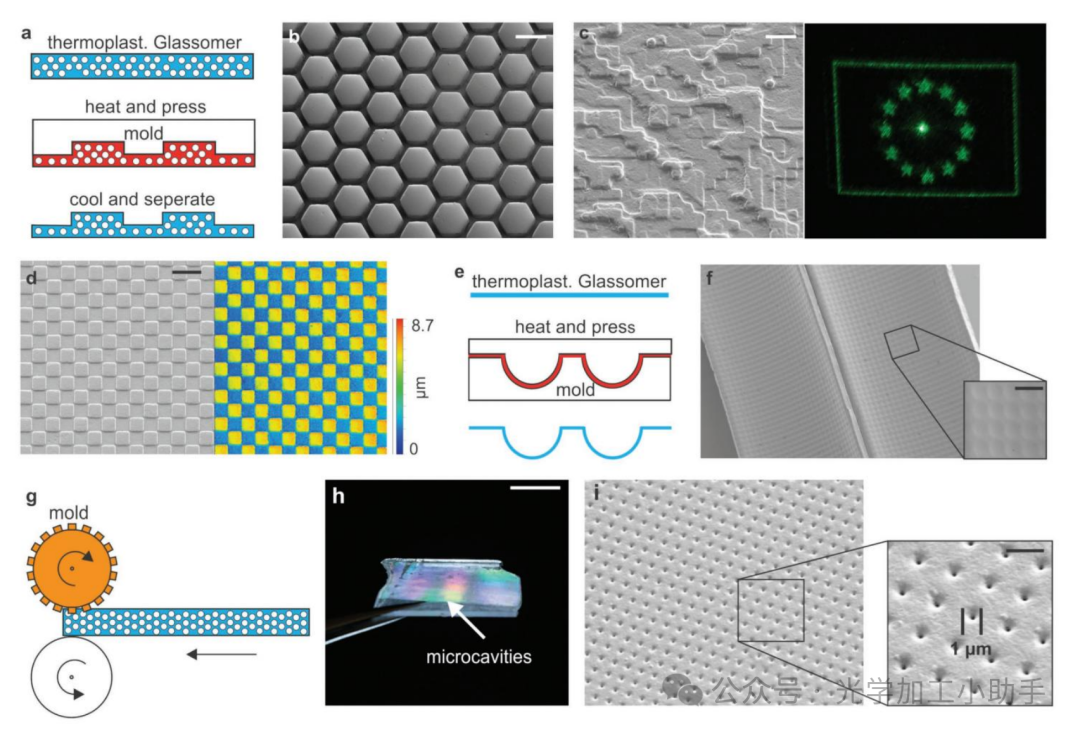

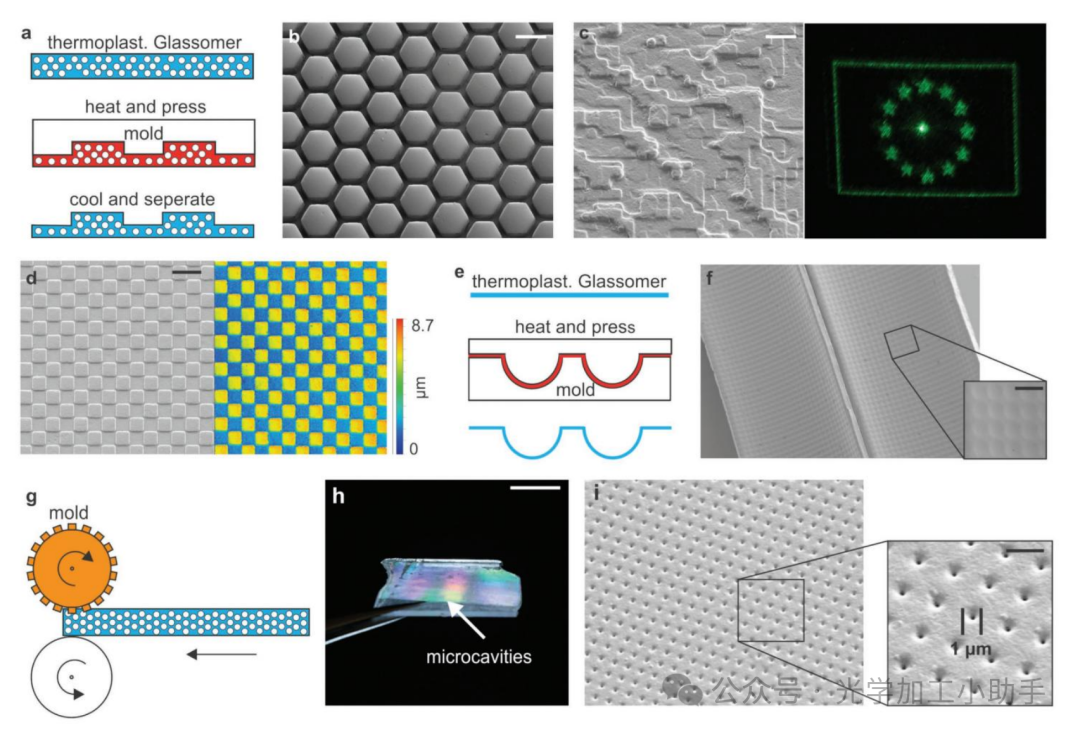

图2.熔融石英玻璃的聚合物复制加工:a) Glassomer 的热纳米压印。烧结 b)蜂窝结构(比例尺:56 um)和 c)熔融石英玻璃中的衍射光学元件(比例尺:10 um,用绿色激光笔照射时显示相应的投影图案)后,获得。d)微型棋盘的 SEM 和白光干涉测量相结合(比例尺:8um)。e)热塑性玻璃薄片的热成型。f烧结后,在熔融石英玻璃中获得具有叠加微透镜(参见插图,直径=50 um)的微通道结构形式的分层结构(比例尺:100um)。g)使用卷对卷纳米压印构建 Glassomer。h,) 烧结后,获得具有直径小于1um的压印微腔的熔融石英基底。

通过对 Glassomer 组合物进行改性,还可以获得纯热塑性行为。这使得Glassomer 加工能够使用经典的聚合物成型技术,例如低温低压下的热纳米压印(见图2a) 。图 2b、c显示了蜂窝结构或衍射光学元件等微光学结构,当用绿色激光照射时,会产生预先计算的衍射图案。热塑性纳米复合材料在T=110°C 和压力

使用镍模具,p=27 MPa,保持时间为5分钟。固体负载量为 40 vol% 的热塑性纳米复合材料可以在T=70°C 的温度下使用相同的参数进行压印。约 100 um 的薄热塑性 Glassomer 片材也可以通过热成型进行结构化,其中加热的 Glassomer 片材被压入模具中。将热成型和热纳米压印相结合,可以制造仿生应用或细胞培养所需的分层结构熔融石英玻璃结构(见图2e,f)。[19,20]图 2h,i显示了已成型的玻璃微腔采用具有亚微米分辨率的高通量卷对卷纳米压印技术构建。使用这项技术,Glassomer 片材可以以高达5 m min-1 的速度结构化

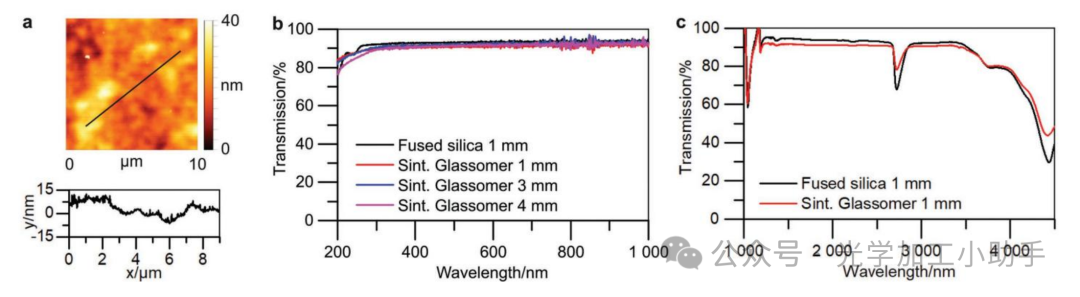

完全满足高通量处理的需求。从图2 中的扫描电子显微镜(SEM) 图像可以看出,Glassomer 可以在烧结玻璃中没有任何微裂纹的情况下进行烧结。光滑复制的 Glas-some 部件可以转变成表面粗糙度为Rg ≈3nm的熔融石英玻璃,通过原子力测量(AFM ;见图3a)确定。这允许生成

由于结构的周期性,玻璃呈现出行射色彩。比例尺:h)1.25 厘米;(i2微米。从 SEM 图像可以看出,Glasomer 可以在烧结玻璃中没有任何微裂纹下进行烧结熔融石英玻璃结构具有亚微米分辨率,表面粗糙度完全符合光学和光子学的要求。我们进一步表征了烧结 Glassomer 部件,以证明烧结工艺可产生纯光学级熔融石英玻璃。进行X射线衍射测量以证明没有发生失透并且玻璃是完全非晶态的(参见支持信息中的图 S2a)。我们进一步进行了 X射线光电子能谱(XPS) 测量,结果表明烧结的 Glassomer 由纯二氧化硅组成(参见支持信息中的图 S3)。我们进一步将光谱与商业熔融石英进行了比较。可以看出,光谱不包含任何额外的峰,证明最终组分中没有残留粘合剂。进行紫外可见测量以显示烧结熔融石英玻璃的高光学透明度。从图 3b 中可以看出,其透明度与商业光学级熔融石英玻璃没有区别。即使对于厚度达 4 毫米的块状基材,透明度也保持较高。此外,烧结Glassomer 也表现出同样高的性能。

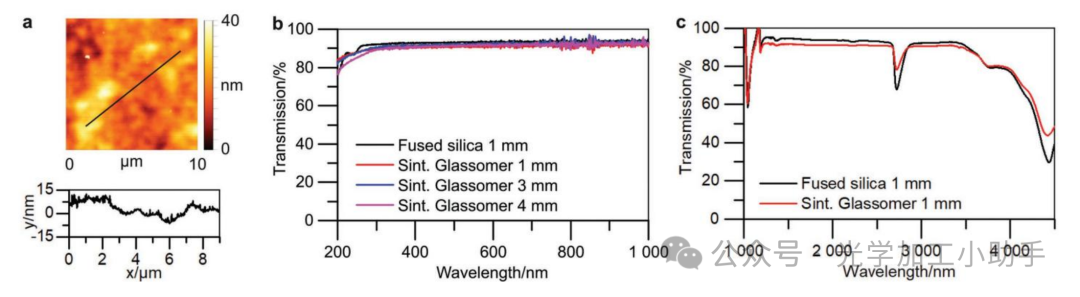

图3.烧结 Glassomer 的表征:a)使用热纳米压印对光滑硅模具复制的烧结 Glassomer 进行原子力测量,显示出Rg ~3nm的极低表面粗糙度。

b)紫外-可见光谱显示烧结熔融石英部件具有与市售光学级熔融石英玻璃

相同的透明度。即使对于厚度为几毫米的零件,透明度仍然很高。c)烧结 Glassomer 与商业光学级熔融石英玻璃的红外光谱比较。

在红外线中的透明度与商用熔融石英玻璃相同(见图 3c)。烧结玻璃聚合物具有与商用熔融石英玻璃相同的机械性能。我们测量了烧结石英玻璃的维氏硬度和双轴弯曲强度。维氏硬度为 980 ± 44 HV(15 次测量),弯曲强度为 115 ± 22 MPa(5 次测量)。使用膨胀法测量烧结Glassomer的热膨胀=0.56 x10-61K-1.表S2(支持信息)对Glassomer 工艺以及之前所示的液态玻璃工艺生产的熔融石英玻璃的机械性能、密度和热膨胀进行了比较。[17]数据表明,生产过程对最终产品的机械稳定性、热膨胀和密度没有显着影响。A 30-500

总之,我们介绍了 Glassomer,一种在室温下呈固态的无定形二氧化硅纳米复合材料,可以使用工业规模的聚合物成型和减材制造技术进行结构化。与传统的玻璃加工相比,Glassomer结合了聚合物加工的优点和熔融石英玻璃的出色材料特性。Glassomer 弥补了微观和宏观玻璃组件制造方面的重要差距,并将在科学、工业和日常生活中实现无数应用。