本文小编分享一篇文章,小编前面在光学行业有多年的工作经验,在前面对接大尺寸自由曲面和大尺寸抛光非球面的业务中,会经常听到需要定制CGH(计算机生成全息元件),以前一直不懂这是什么意思,近几年幸运进入半导体微纳加工行业,也遇到了计算机生成全息元件的加工,当我看到我前面加工的一个案例的名字才恍然大悟,有一种柳暗花明又一村的感觉,原来这就是计算机生成全息元件,本文适合光学加工行业和半导体微纳加工行业的同仁阅读。

复杂曲面光学零件在军事领域具有重要的应用,其面形检测技术逐渐成为制约光学曲面精度的关键因素。本文

首先 >> 从复杂曲面光学零件的需求出发,分析了计算全息图(CGH)法相比于其他检测方法的优势和适用性。(适合光学加工行业同仁)

然后>>对 CGH的相位面设计、微结构制造及误差评价三个方面的相关研究成果进行了综述;(适合半导体微纳加工和光学加工行业同仁)

最后>>以自由曲面反射镜为例,利用CGH样品对待测镜完成了精确的面形检验校准工作,并对CGH的制造误差进行了评价。(适合光学加工行业同仁)

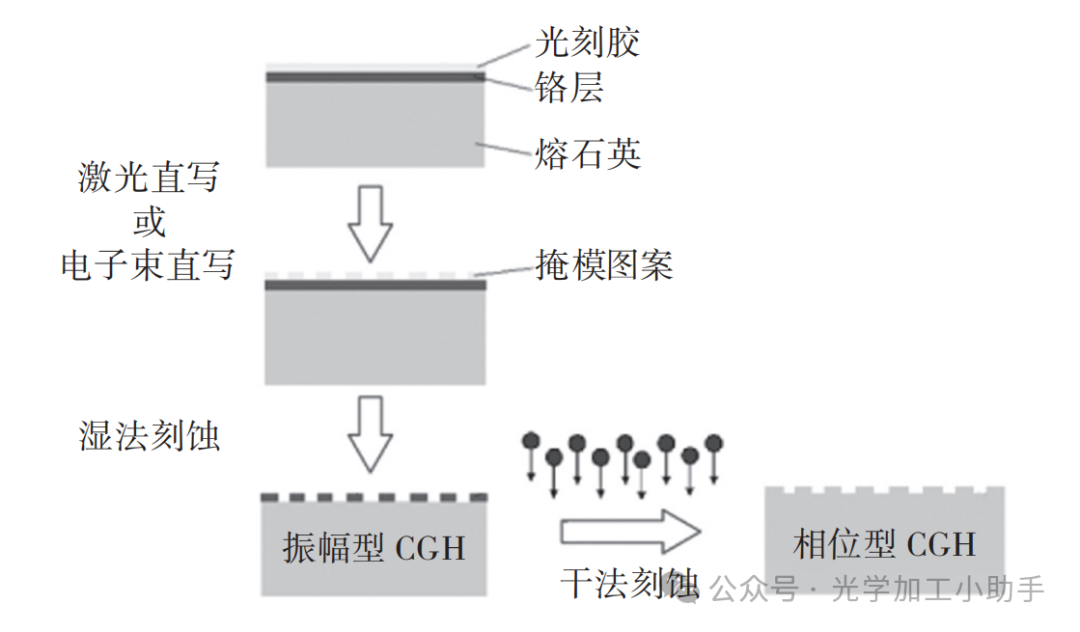

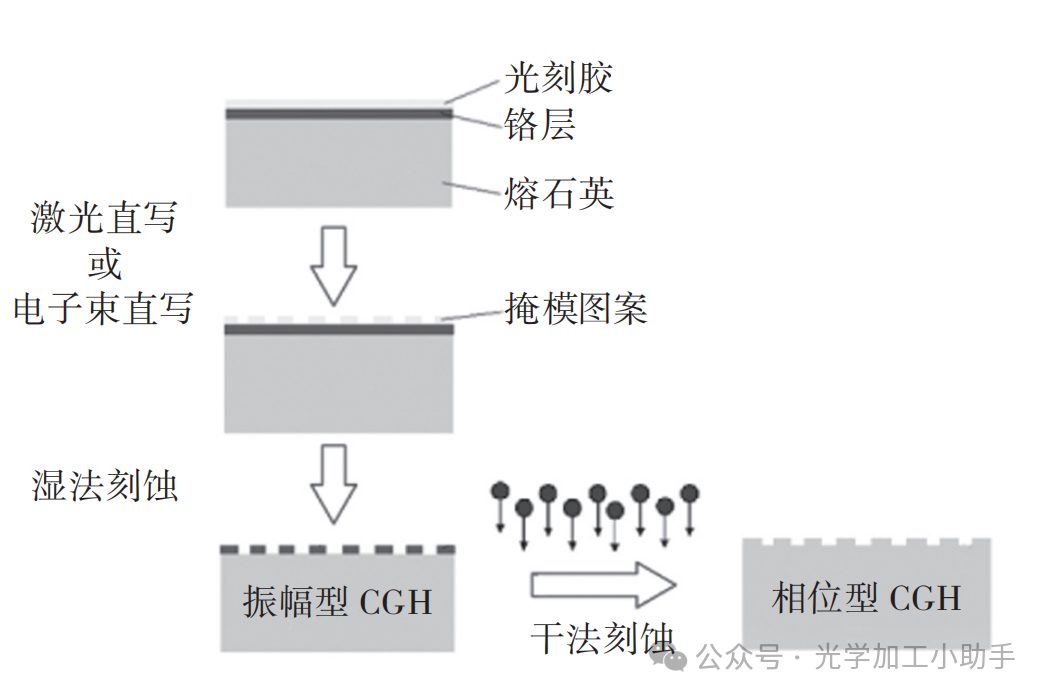

计算机生成全息(CGH)的加工工艺(与掩模版近似):

1.石英基板镀Cr

2.旋涂光刻胶

3.电子束直写/激光直写

3.湿法刻蚀/干法刻蚀

本文引自国防科技大学重点实验室,作者为甘小豪,小编在探索这个产品的加工工艺,同时非常幸运,看到了这篇言简意赅的文章,特此分享给大家。

这个时代是光学的时代,也是半导体的时代,当然也是半导体微纳光学(光栅,纳米压印,光波导,超结构)的时代,与光学相关的微纳加工需求呈现爆发式的增长。

划重点:(小编同时具有半导体和光学行业的工作背景,能够更好的理解你的需求)

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅,金刚石),镀膜方式(PVD,cvd,Ald)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5),光刻,高精度掩模版,外延,掺杂,电子束光刻等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

CGH设计+加工

EBL代工,母版制作,铬版销售,纳米压印,DUV光刻超结构服务,

面向头部企业,研究单位等单位的可见光近红外波段超透镜仿真设计(从仿真设计到demo样品,国内前五设计团队,经验丰富,算法超前)

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展!

用于复杂曲面检验校准的 CGH 关键技术

摘要:复杂曲面光学零件在军事领域具有重要的应用,其面形检测技术逐渐成为制约光学曲面精度的关键因素。本文

首先 >> 从复杂曲面光学零件的需求出发,分析了计算全息图(CGH)法相比于其他检测方法的优势和适用性。

然后>>对 CGH的相位面设计、微结构制造及误差评价三个方面的相关研究成果进行了综述;

最后>>以自由曲面反射镜为例,利用CGH样品对待测镜完成了精确的面形检验校准工作,并对CGH的制造误差进行了评价。

复杂曲面在光学系统中具有很多独特的优势,它可以显著提升系统设计效果,同时能有效减少光学系统使用的镜片数量。复杂曲面光学零件的应用能够带来出色的锐度和更高的分辨率,采用复杂曲面技术设计的光学系统,可以矫正像差、改善像质、扩大视场、增大作用距离、减少光能损失,从而获得高质量的图像效果和高品质的光学特性"-。基于上述优点使其在国防军事的各个领域都得到了广泛的应用。例如,在现代军用光学系统中,军用激光装置、热成像装置、微光夜视眼镜、红外线扫描相机、军用变焦镜头等均不同程度地采用了高精度复杂曲面光学零件3。保形光学元件作为一类典型的复杂曲面光学零件,在军用战斗机、直升机的瞄准镜以及导弹的瞄准窗口上得到大量运用",亦发挥了重要的作用。

对于光学零件而言,制造技术的提升带动了检测方法的发展,检测方法的发展同时也推动了制造技术的前进,二者相辅相成、不可或缺。随着现代军事工业的不断发展,高新武器装备对于复茶曲面光学零件提出了更高的要求,其面形检验校准技术逐渐成为制约光学曲面精度的关键因素。基于这研究课题,近年来相关专家陆续提出多种检测方案,包括三坐标测量法“、剪切干涉法口、子孔径拼接法"、补偿镜法"、计算全息图(CGH)法四]等。

本文将着眼于国防尖端技术领域对复杂曲面光学零件的应用需求,对 CGH 法与其他检测方法进行总结与对比,指出该校准方法的关键技术问题及研究现状,并给出了利用 CGH检验校准自由曲面反射镜的应用实例。

一、检验校准方法

1. 复杂曲面光学零件的军事发展需求随着高新技术武器的不断升级,其光学系统对复杂曲面光学零件提出了更高的要求,主要集中在以下三个方面:

(1)光学零件的面形特征越来越复杂,自由曲面的使用也开始不断增多

(2)复杂曲面的口径和相对口径越来越大,以空间对地侦查相机为例,其主镜的大口径一般为(1~2)m,超大口径为(2~4)m,由于口径和焦距的限制,前其相对口径在 1:4 左右,但也处于增大的趋势 。

(3)对于复茶曲面光学零件在全口径内的面形误差而言,提出了纳米量级的准确度要求。

为适应军用复杂曲面光学零件的发展需求,我们需要给出合理的检验校准方法以准确评价其面形指标,从而保证这类光学零件的制造质量。

2.比较分析

三坐标测量法,使用测量头或传感器以某种方式扫描被测件表面上的若干离散点,获得各点的空间坐标或斜率信息,从而得到被测件的实际面形信息"。该方法测量准确度通常较低,耗时较长,通常应用于研磨或粗抛光后的光学零件。剪切干涉法,通过被测面对原始波面产生一个横向微小剪切,使得剪切波面与原始波面发生干涉由此得到带有被测面斜率信息的干涉条纹口。该方法虽然测试效率高,但检测准确度受限,且需要复杂的数学处理。

子孔径拼接法,将被测件分割成若干个子孔径分别对各子区域进行检测,按照一定算法将各子孔径的测量结果拼接形成全口径的面形结果。该方法适用于非球面度较小的光学零件,无法满足复杂曲面的检测需求

补偿镜法,由多个镜片构成一组零位补偿器通过补偿器将球面波转换为理想的非球面波前,由此形成非球面的零位检测"。该方法仅能补偿球差等简单像差,同时其复杂的加工和组装过程可能引入可靠性问题。

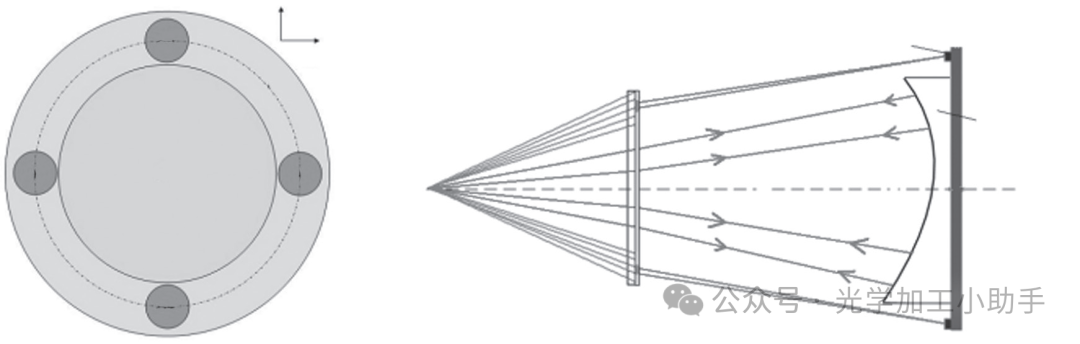

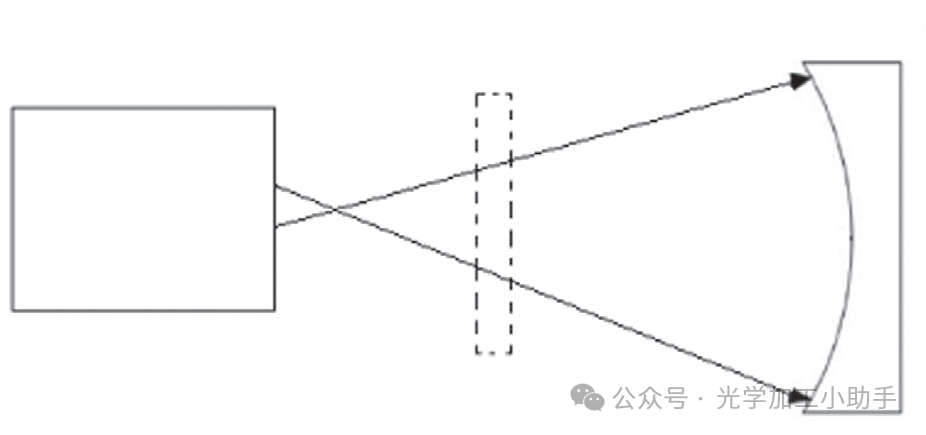

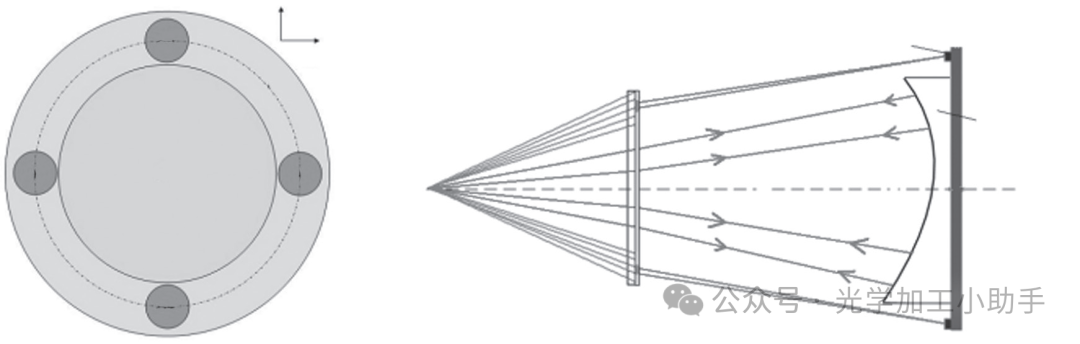

计算全息图(CGH)法,当波面干涉仪出射光照射 CGH元件时,就会产生与待测面相匹配的参考波前,从而实现复杂曲面面形的零位干涉检测“。CCH由主全息、对准全息及基准全息三部分构成。如1所示,主全息部分(A1)用于测试面形误差:对准全息(A2)辅助装调 CGH的倾斜;基准全息(A3~A6)用于辅助装调 CGH 的离焦。CGH 法能够克服其他检测方法存在的不足,在复杂曲面光学零件的装备计量领域具有独特的应用优势。由于CGH 基于衍射理论可生成任意形状的参考波前,可补偿各种类型的像差,因此能够满足军用装备中各类复杂光学曲面的检测需求。CGH 法设计灵活多变,且适用范围广,从国内外的报道来看,CGH法是当前准确度最高的复杂曲面检验校准方法其测量不确定度可达到纳米量级2]

图 1 利用 CGH 检验复杂曲面的示意图

二、关键技术问题及研究现状

近年来,众多研究机构都将目光转向了利用CGH 进行复杂曲面面形检验的相关工作。当CGH检验校准技术应用于复杂曲面检测时,主要存在以下三个方面的关键技术问题:

(1)CGH 相位补偿面的设计;

(2)全息微结构的高精度制造;

(3)CGH 检测波前的不确定度评价。

CGH 相位补偿面的设计通常采用正向优化设计和逆向追迹设计两种方案。正向优化设计先需要采用Zernike或Binary2多项式来定义CGH的相位补偿函数,通过判定待测面人射角度的变化趋势调节 CGH 局部光栅空间频率,逼近最优解。这是种迭代逼近的设计方法,可在ZEMAX光学软件中实现。正向优化设计法是最常用的 CGH 设计方法但会产生一定的设计剩余像差。逆向追迹设计是从待测面出发,沿局部位置的法向方向进行光线追迹由此获取 CGH 待补偿的相位值。该方法以离散相位的形式设计 CGH相位补偿面,理论上可消除设计剩余像差。

在实际 CGH 设计过程中,还需要结合以下三点因素进行合理优化"8:

(1)CGH装调敏感度:

(2)衍射多级次的“鬼像”干扰;

(3)最小线宽的加工能力。

从目前国内外的 文 献 来 看,基于高陡度复杂曲面、自由曲面等复杂光学镜面检验的 CCH 设计报道较多 119-20]这 部分的相关研究已经基本成熟。

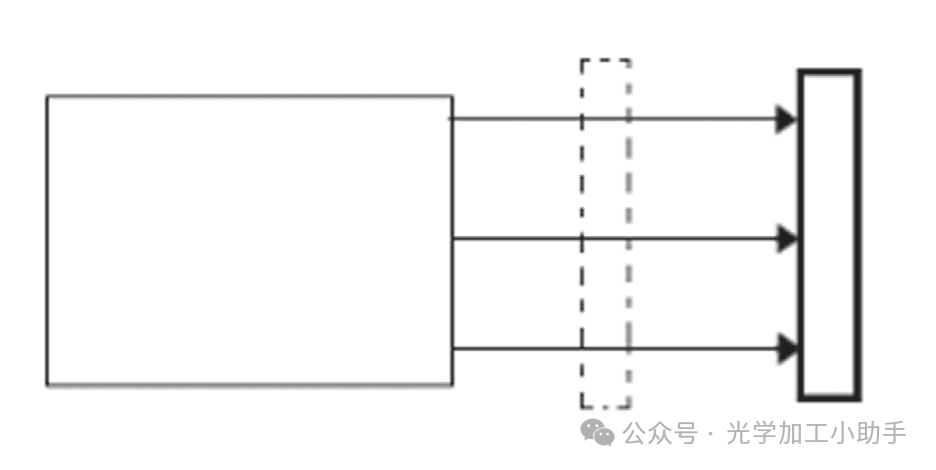

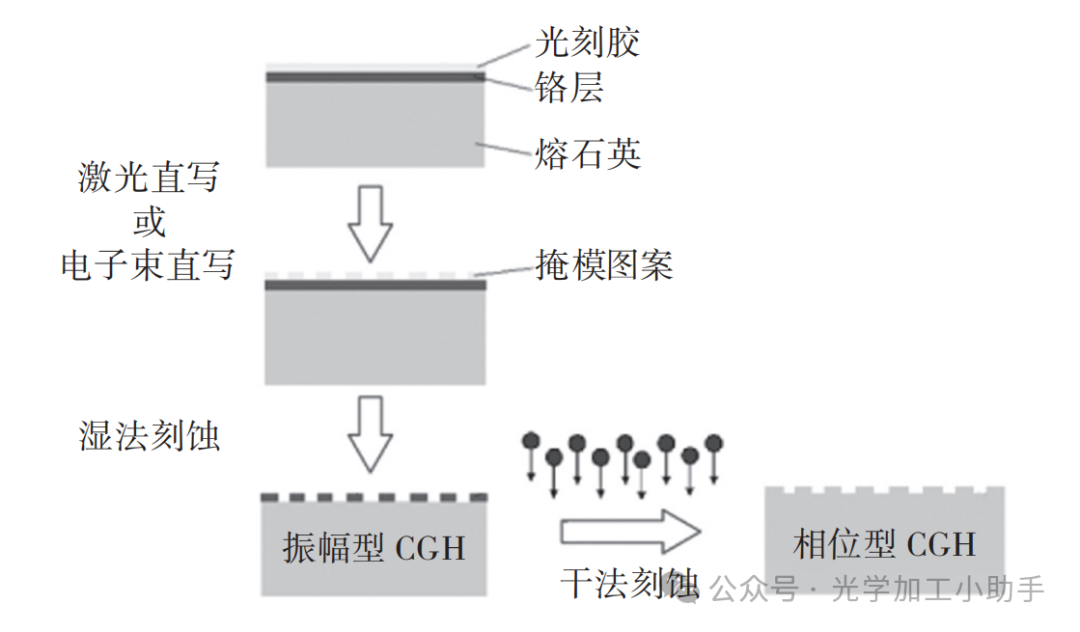

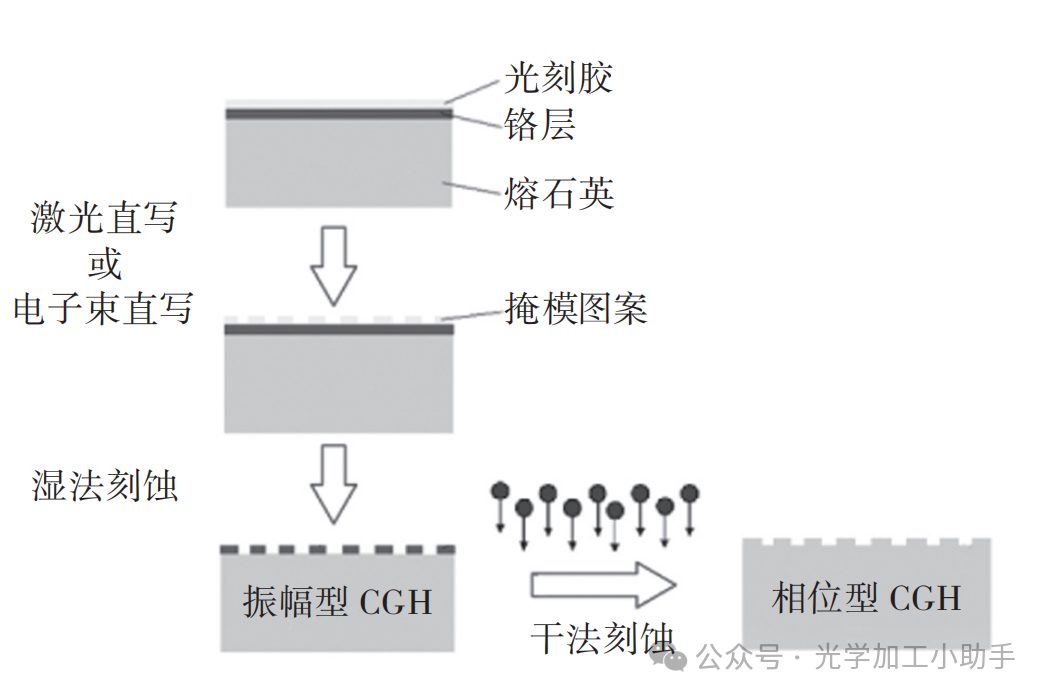

图 2 CGH 衍射微结构制造的工艺流程

基于设计的 CGH相位补偿面,按照特定的算法可生成全息条纹图案。针对全息条纹微结构的制备而言,通常采用如图2所示的工艺方案[22]

振幅型 CGH的制备:

主要经历激光直写或电子东直写、显影、湿法刻蚀的工艺流程,而在此基础上再通过反应离子刻蚀即得到相位型 CGH。

电子東直写技术具有很高的分辨率,但加工效率低下。

相比于电子東直写而言,激光直写技术具有成本低、效率高等优势,是大口径 CGH 的主要加工手段。

目前市场上的激光直写设备以俄罗斯CLWS 系统或德国DWL 系统为代表4。

由于受到光学衍射极限的影响,激光直写 CGH 微结构的最小线宽通常为 0.6um左右。

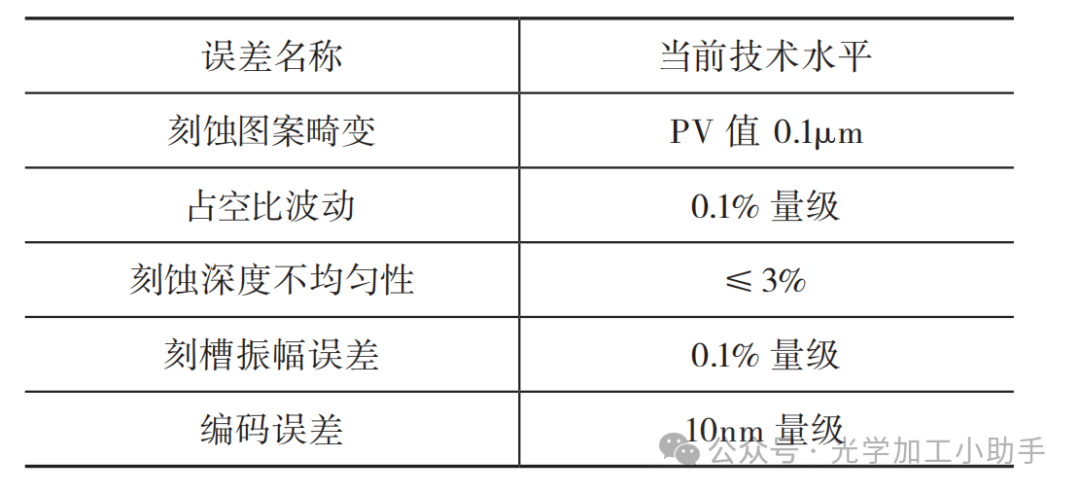

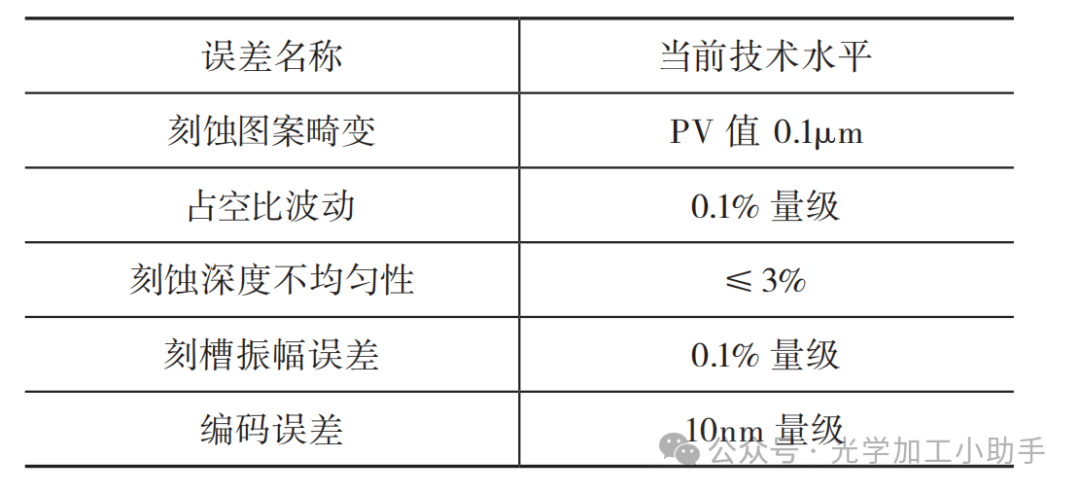

全息条纹微结构的制造精度影响 CGH的使用性能,表1列出了全息微结构的各项误差源,并对其加工技术水平进行了调研CGH的制造误差包括基底误差和 CGH 微结构刻蚀误差,是影响干涉检测准确度的主要因素。为保证 CGH元件的检测准确度,需要对这些制造误差进行准确的评价或标定

表 1 全息微结构的各项误差源

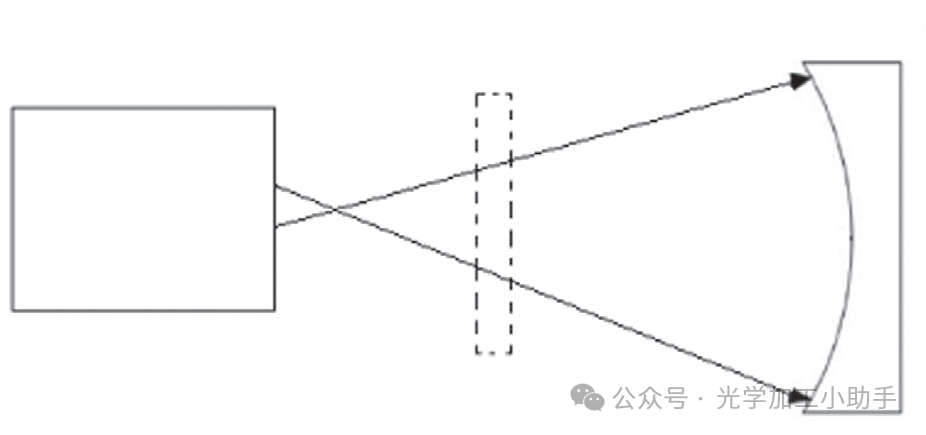

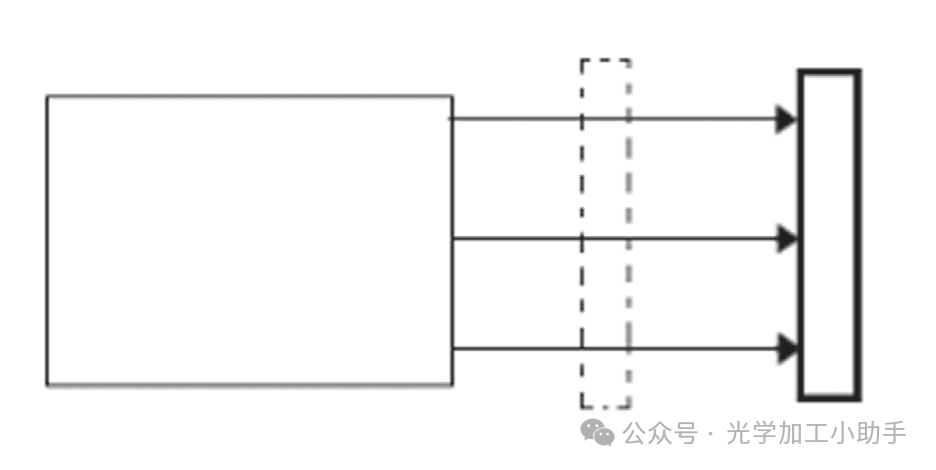

CGH 基底误差包括基板的面形误差和折射率均匀性误差。在利用CGH进行复杂曲面检验校准时这部分误差会作为系统误差叠加到被测面上,从而影响面形检测准确度。基底误差可在检测光路下进行标定,具体方法如图3(a)所示,具体步骤为:首先利用 CGH的零级衍射光对球面镜进行第一次测量,然后取出 CGH后,再对球面镜进行第二次测量,最后将两次测量结果相减。这一过程虽然消除了基底误差,但引入了额外的球差。为避免球差的影响,可采用如图 3(b)所示的标定方法,即在平行光路下对基底进行标定25,根据 CGH 坐标与被测面坐标的映射关系,可直接将基底误差从被测曲面面形检测结果中减除,对于全息条纹刻蚀误差而言,Chang 等 26-27]首

(a) 工作光路标定

(b) 准直光路标定

图 3 基底标定方法

先提出制造误差影响衍射波前的光栅误差模型,并推导了 CGH 衍射波前关于刻蚀深度、占空比的敏感函数。Zhou?8-29] 等分析了全息微结构表面粗糙度对CGH 使用性能的影响,并基于抽样方法评价了CGH的制造误差。Cai 等人B] 分析了CGH 编码误差,并建立了设计波前、编码误差边界与系统空间分辨率

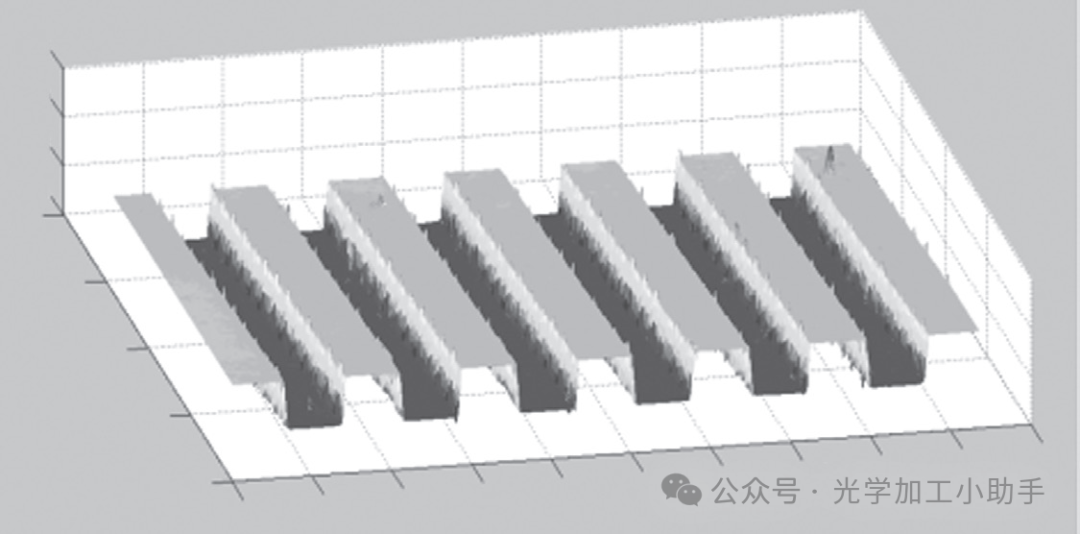

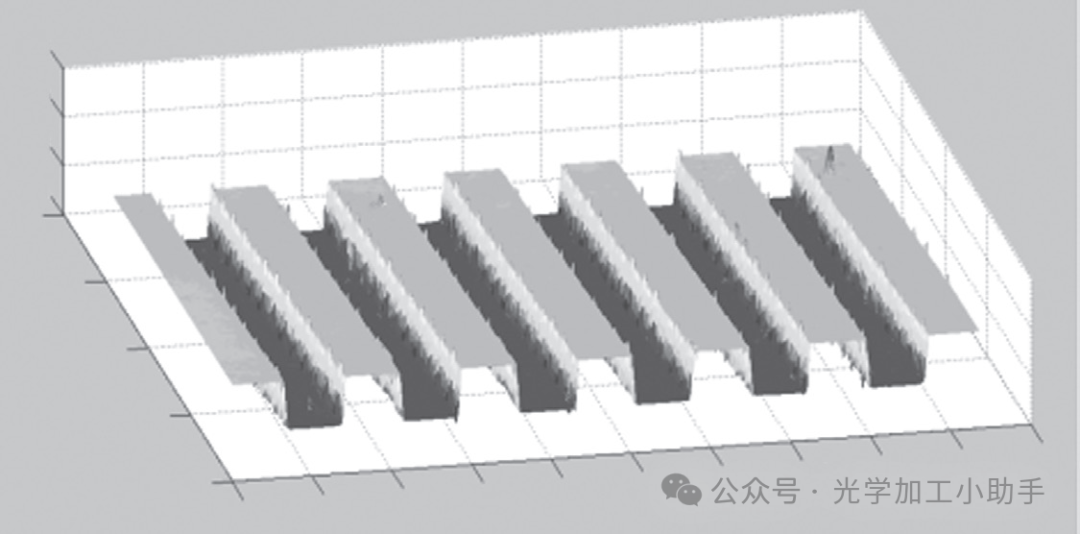

图 4 全息条纹三维微结构信息

对干涉检测准确度的影响模型。通过误差标定或评价的方法,CGH的检测准确度 RMS 值可溯源到1.4nm。

三、应用实例

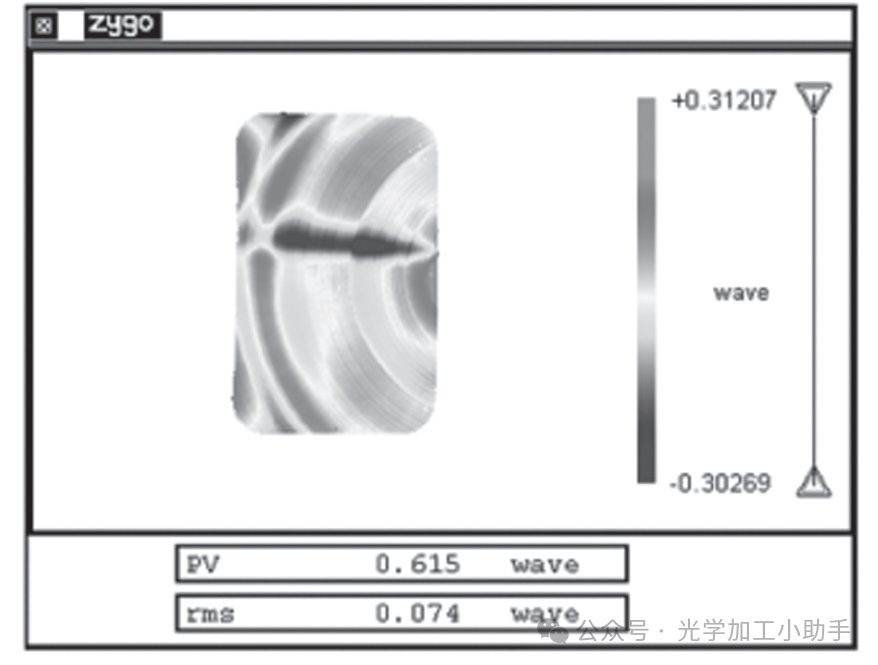

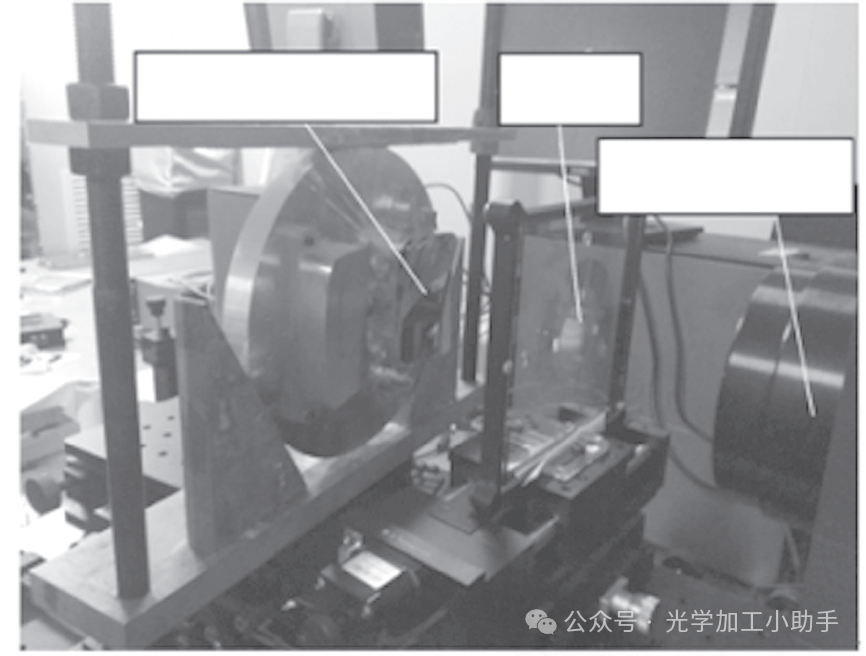

基于自由曲面反射镜的高精度面形检测要求,我们设计并制作了 CGH 样品。为评价 CGH 刻蚀误差,

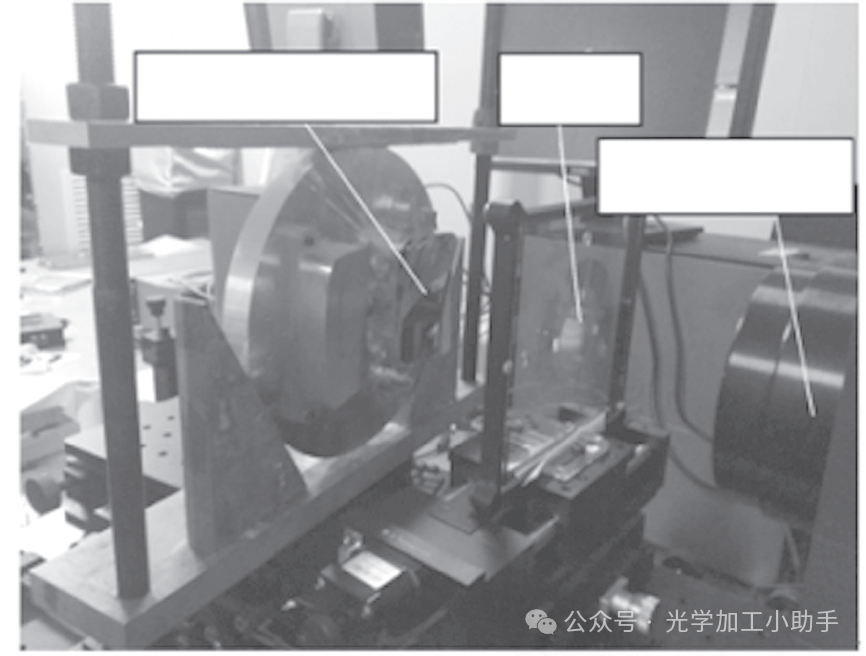

(a) 检测光路

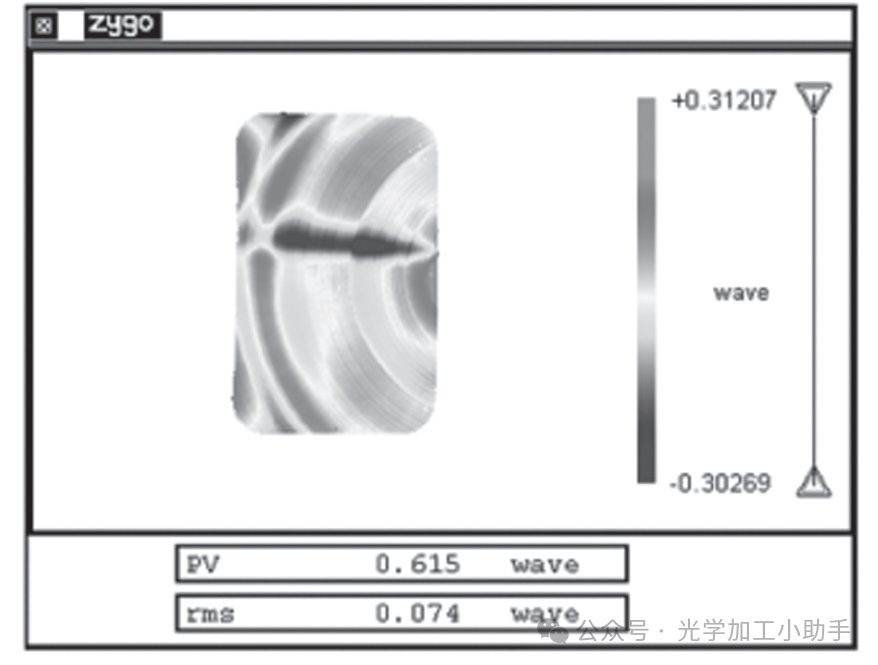

(b) 面形误差分布的测量结果

图 5 利用 CGH 检验校准自由曲面反射镜

我们在 CGH 上取样9个区域点,采用自光干涉仪进行测量,将各个测量白光数据分别导人MATLAB中,并对数据低通滤波和去倾斜处理后,得到如图4所示的全息结构的空间坐标。

刻蚀深度不均匀性评价:以白光干涉仪的单次测量结果作为一个计算单元,对于每个计算单元,按照图4所示的v方向等间距提取10组截面坐标数据点,作为刻蚀深度的表征数据,可计算得到所有抽样单元的平均刻蚀深度为 500.2nm,抽样点间的刻蚀深度不均匀性为 0.76%(RMS),由光栅误差模型得到刻蚀深度不均匀性引人的波前相位误差为0.950nm(RMS)

光振幅误差评价:根据抽样的白光干涉仪测量数据,可得到抽样区域微结构的表面粗糙度,通过平均计算得到刻蚀面与未刻蚀面的表面粗糙度RMS 值分别为 2.73nm 和 1.23nm,由光栅误差模型得到光振幅误差引入的波前相位误差为0.028nm(RMS).

最后,我们利用 CGH 样品对自由曲面反射镜的面形误差进行检验校准,图5(a)表示实验搭建的CGH 检测光路。通过图 3(b)中的方法将基底误差从干涉测量结果中消除,得到被测曲面的面形误差,结果如图 5(b) 所示,可应用于指导实际加工。

四、结语

综上所述,随着军用装备及大型工程中复杂曲面光学零件向大口径、高精度、面形趋于复杂化的方向发展,这将给光学面形检测带来很大的挑战。然而,计算全息图(CGH)法以其独特的优势将成为解决这类问题极为重要的技术手段,且具有不可替代性。实现复杂曲面高精度检验用 CGH的关键技术包括 CGH 相位面的设计、全息微结构的制备及误差评价。从当前的研究情况来看,CGH的设计方法已经基本成熟,其制造工艺的优化及波前精度的评定方法将会成为今后研究的热点。