本文提出了一种在室温下玻璃基板的键合合技术,本文的创新点在于

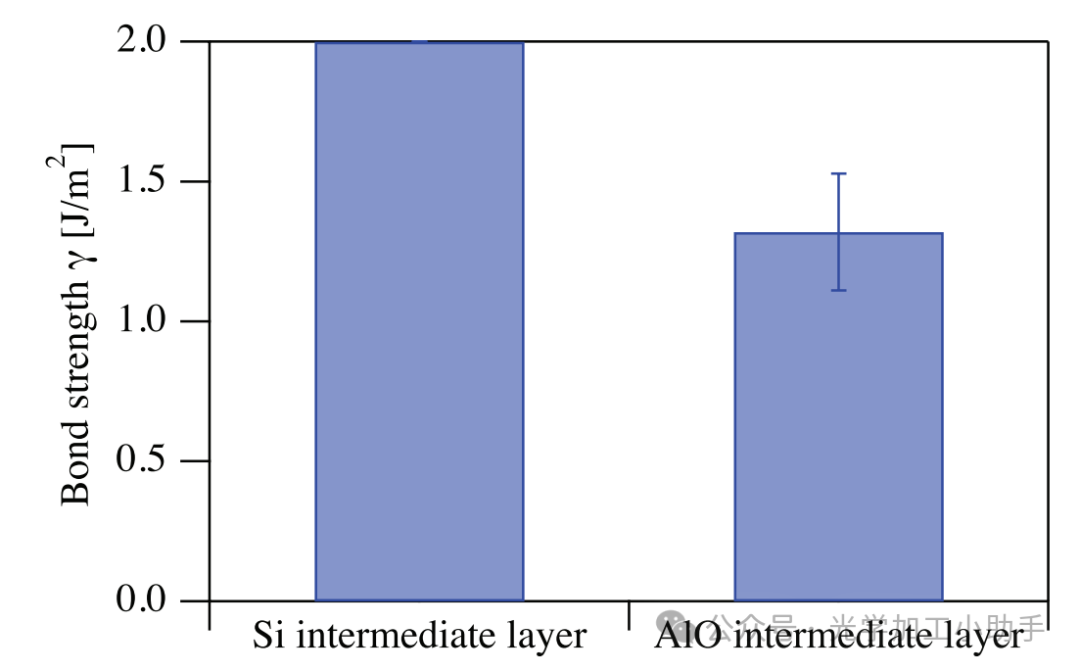

Si中间层:虽然硅作为中间层,键合强度高2j/m2,但是结合界面不透明,

ald镀膜al2o3中间层:ALD AlO中间层的亲水结合可以实现透明的结合界面,但仍需加热进行后结合退火和ALD工艺。无法实现全程室温键合。

本文观点--离子束溅射Al2O3作为中间层:本文采用al2o3作为键合界面,同样可以其结合界面透明。同时也得到了较好的键合强度,1.32j/m2.同时无需后退火,和加热,同时采用离子束溅射中间层,通过完全室温的工艺实现Al与O比例为2:3的优秀AlO层,可以实现室温,相对高强度,透明结合界面的键合

本文的作者为母凤文老师团队。

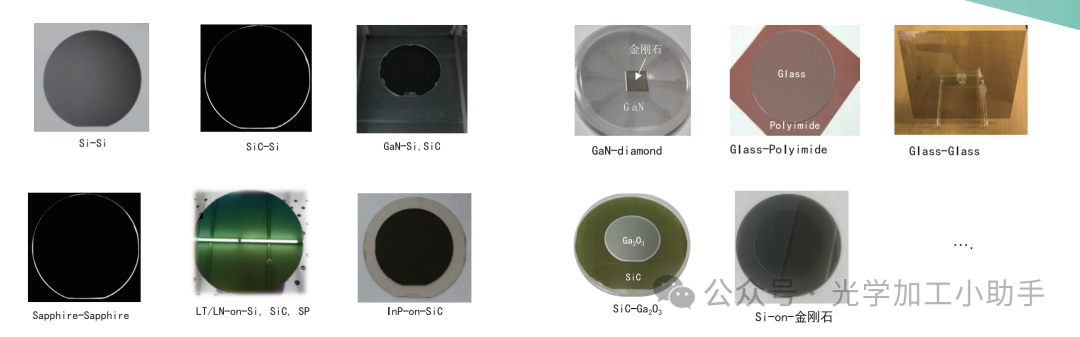

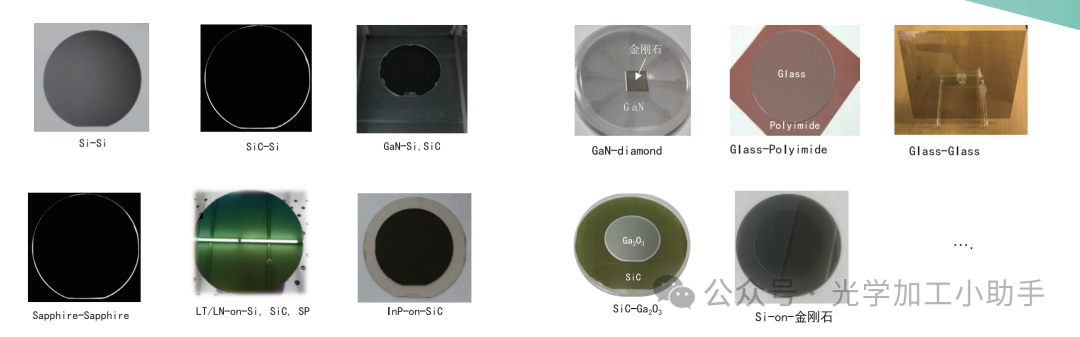

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

这种技术,小编前面分享的有些文章中有提到,但是当时小编才疏学浅,未能把握住这个技术的核心,但是最近,命运安排人咨询我

a.GaN-Diamond b.Si-Si c.恰好我在分享碳化硅集成光子学,这个技术也是核心之一。

因此小编后续的重心将会放在基于SAB的先进多材料键合技术的知识分享

划重点:小编提供基于si+sio2+sic 减薄+cmp全套工艺的4H半绝缘碳化硅基片,助力碳化硅光子学发展。

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

背景--遇到的问题

表面活化结合(SAB)被应用于通过硅中间层结合玻璃。然而,由于沉积的硅层,结合界面会被染色,这降低了其在光学器件中的适用性。

问题的解决方案

在这项研究中,开发了一种新的SAB概念,使用氧化铝中间层。通过氩离子束照射激活的氧化铝中间层,玻璃基板在室温下成功结合,结合强度为1.32 J/m²。研究还表明,界面的光学特性如透明度和反射率并未下降,而使用硅中间层的SAB结合界面会恶化。XPS和STEM-EDX分析表明,结合是通过无定形和缺氧的氧化铝界面实现的。

这项技术的前景

这项技术将为玻璃结合提供透明的界面,适用于光学器件的制造。

介绍

玻璃是一种在微流控光学MEMS和光子器件等多种应用中具有重要地位的材料。这是由于其化学和机械稳定性、成本效益以及优良的光学特性。为了制造这些器件,尤其是在晶圆或面板级别的包装和组装过程中,玻璃与玻璃的结合是必须实现的。

对于微流控应用,特别是使用微通道的芯片上生物传感器,由于生物标志物或细胞通常通过通道的密封基板进行光学测量,因此结合界面应是透明的。对于光学应用,玻璃结合不应降低界面的透明度,以实现高效的光传输。此外,结合界面的空隙是一个障碍,因为它们会导致局部透明度降低。

由于这些原因,使用粘合剂(包括环氧树脂和紫外固化树脂)的间接玻璃结合是不合适的,因为粘合层会恶化光学特性和密封性能,特别是对抗水渗透的能力。因此,为了制造可靠的应用,直接玻璃结合是高度需要的。

直接玻璃结合已经研究了很长时间。一种流行的方法是亲水性结合,其中玻璃表面经过处理以获得OH基团,随后在600℃以上的后结合退火过程中,玻璃表面之间形成共价键。

在这种方法中,结合表面的OH基团和水被分解,产生的H2扩散到玻璃的无定形结构中(2Si–OH → Si–O–Si + H2O,Si + 2H2O → SiO2 + 2H2)。然而,高温退火过程会导致结合界面受损,这是由于热膨胀系数不匹配引起的残余应力导致的。高温过程还会对包括电极、酶和光源在内的热敏元件造成损害。此外,分解的H2O和OH基团可能会被困在结合界面上,导致界面空隙。因此,在室温下进行玻璃结合是一种理想的工艺。

为了降低后结合退火温度,亲水性结合主要通过使用表面活化技术(如等离子体和紫外线)进行了改进。使用O2和/或N2等离子体的表面活化已被广泛研究,以增加玻璃表面的OH基团。对于通过紫外线照射进行的表面活化,通过UV诱导的O3去除表面的有机污染物,同时改善玻璃表面的亲水性。然而,由于亲水性结合机制是OH基团的聚合,通常需要在200℃以上进行后结合退火以实现强结合。

近年来,表面活化结合(SAB)被开发出来,以在室温下结合无机材料。在其标准工艺中,结合表面经过离子束照射处理以去除氧化物和污染物并激活结合表面,随后在高真空下进行结合而无需加热。然而,标准SAB对玻璃结合并不有效。为了解决这个问题,开发了使用有/无铁中间层的硅SAB来实现玻璃表面之间的结合。在这种方法中,经过Ar离子束激活的表面被通过Ar离子束溅射沉积的薄膜覆盖。玻璃基板可以通过小于10纳米厚的硅中间层和小于1纳米厚的铁纳米粘合层在室温下结合。

然而,沉积的硅中间层会导致可见光在结合界面的透明度下降。因此,使用硅中间层的SAB不适用于光学和微流控设备。

除了SAB,原子扩散结合(ADB)也被应用于室温结合。在这种方法中,结合表面覆盖有沉积的金属(如铝和钛),然后在10⁻⁷帕级别的超高真空中进行接触,从而在室温下实现结合。此外,通过使用小于1纳米厚的中间层或通过在约300°C下退火氧化中间层,ADB可以实现结合界面的光学透明度。

与这些金属或硅中间层相比,氧化铝(AlO)作为结合的中间材料备受关注。AlO由于其高机械韧性、高耐水腐蚀性以及在400-1000纳米波长范围内低吸收率和折射率均匀性等优良光学特性,广泛用于光学器件(如波导)。作为结合的中间层,AlO层通过在200°C以上的原子层沉积(ALD)工艺进行沉积。ALD AlO表面经过水蒸气或氧气等离子体处理以实现亲水表面,然后在200-330°C下进行后结合退火,以实现Si、SiO2和III-V光半导体的结合。尽管通过ALD AlO中间层的亲水结合可以实现透明的结合界面,但仍需加热进行后结合退火和ALD工艺。

为了沉积薄的AlO层,离子束溅射是另一种可靠的技术,它使用铝靶和Ar与O2混合气体的离子束。铝原子通过Ar离子束的动能被溅射,而O离子束则氧化并在靶表面诱导AlO分子。这项技术已经被报道通过完全室温的工艺实现Al与O比例为2:3的优秀AlO层。这种方法相较于ALD Al2O3的优点在于溅射工艺基本上不需要加热。

根据这些技术背景,在本研究中,我们开发了一种改良的SAB方法,使用AlO中间层在室温下进行玻璃的直接结合。我们采用离子束溅射沉积AlO层,而不是Si沉积,并通过Ar离子束照射激活结合表面。从结合强度和光学特性的角度评估结合效果。此外,还进行了使用Si中间层的结合以进行比较。

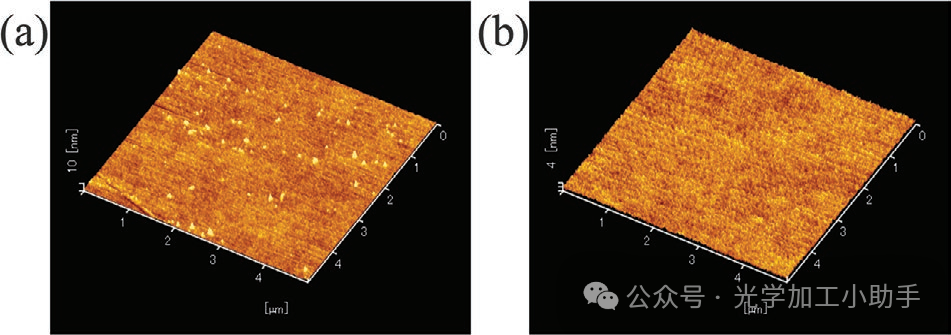

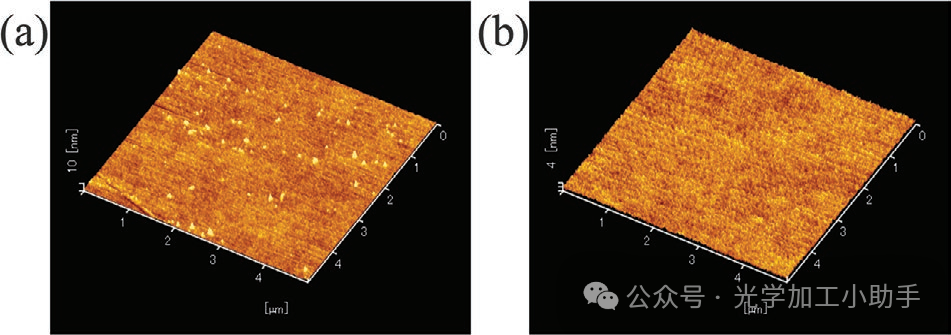

图1. 玻璃表面原子力显微镜图像 a) 表面处理前和 b) 表面处理后的Ar离子束照射、AlO层沉积及二次Ar离子束照射。

## 2. 结果与讨论

### 2.1. 表面粗糙度

由于结合质量受表面粗糙度的影响,因此我们研究了玻璃表面的形貌。在使用Ar离子束照射和AlO层沉积进行表面处理之前和之后,使用原子力显微镜在5 × 5 μm²区域的多个点上测量表面粗糙度。

表面处理前,玻璃本征表面的平均表面粗糙度为RMS 0.59 nm,标准偏差为0.02(n=3),如图1a所示。另一方面,经过Ar离子束照射、AlO层沉积和二次Ar离子束照射的表面处理后,平均表面粗糙度为RMS 0.52 nm,标准偏差为0.03(n=4)。表面处理并没有增加表面粗糙度,这对于SAB工艺来说已经足够平滑。

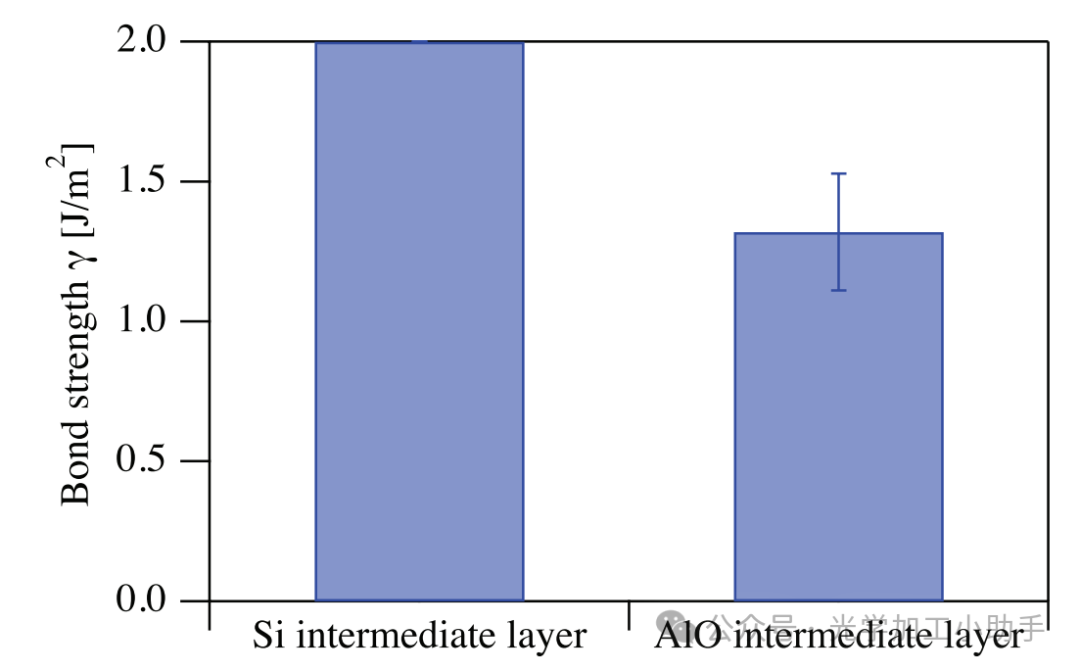

### 2.2. 结合强度

玻璃基板的结合强度通过刀片插入测试进行测量。图2显示了使用Si中间层和AlO中间层进行SAB所实现的结合强度。所有使用Si中间层结合的玻璃基板在刀片插入过程中均显示基板断裂。结合强度评估为超过2.0 J m⁻²,无偏差(n=3),这与先前报告的结果一致。

另一方面,使用AlO层结合的玻璃基板显示结合强度为1.32 J m⁻²,标准偏差为0.21(n=5)。一般来说,结合强度应大于1.0 J m⁻²,以便后续结合过程,特别是为了经受切割过程。因此,使用AlO中间层的提议结合方法实现了足够的结合强度。

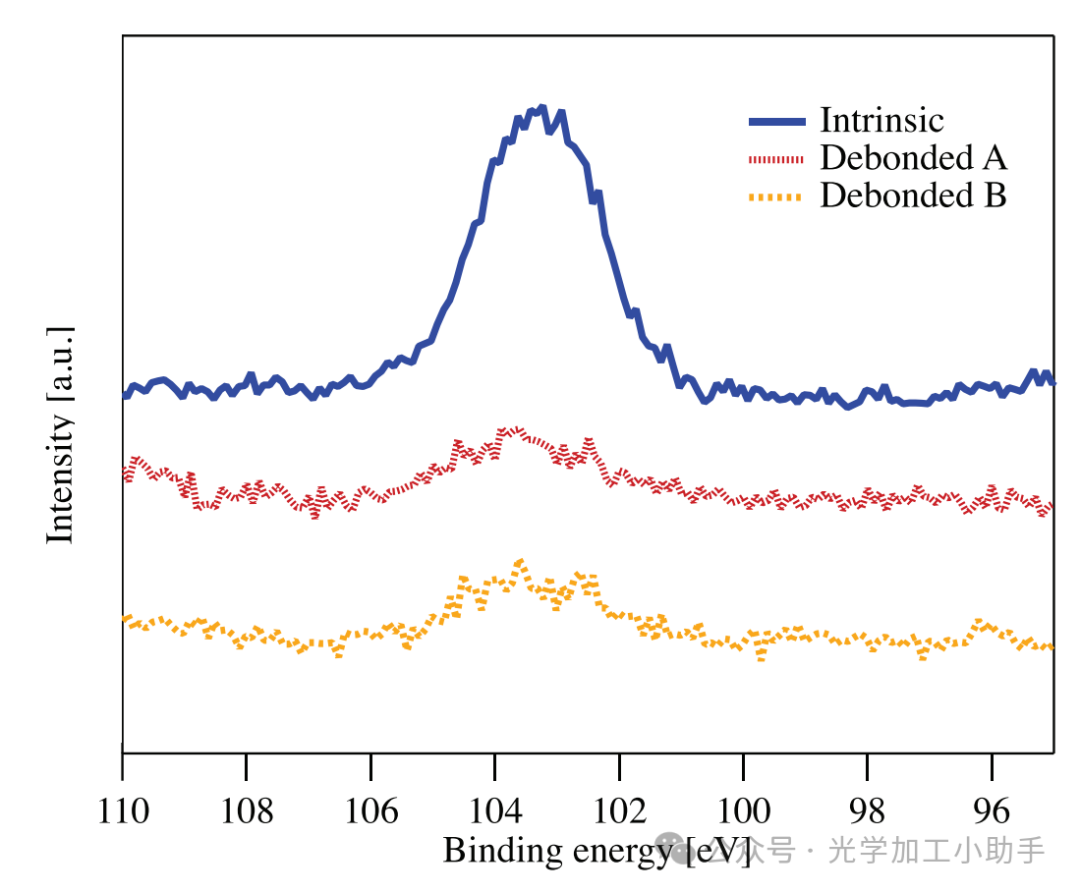

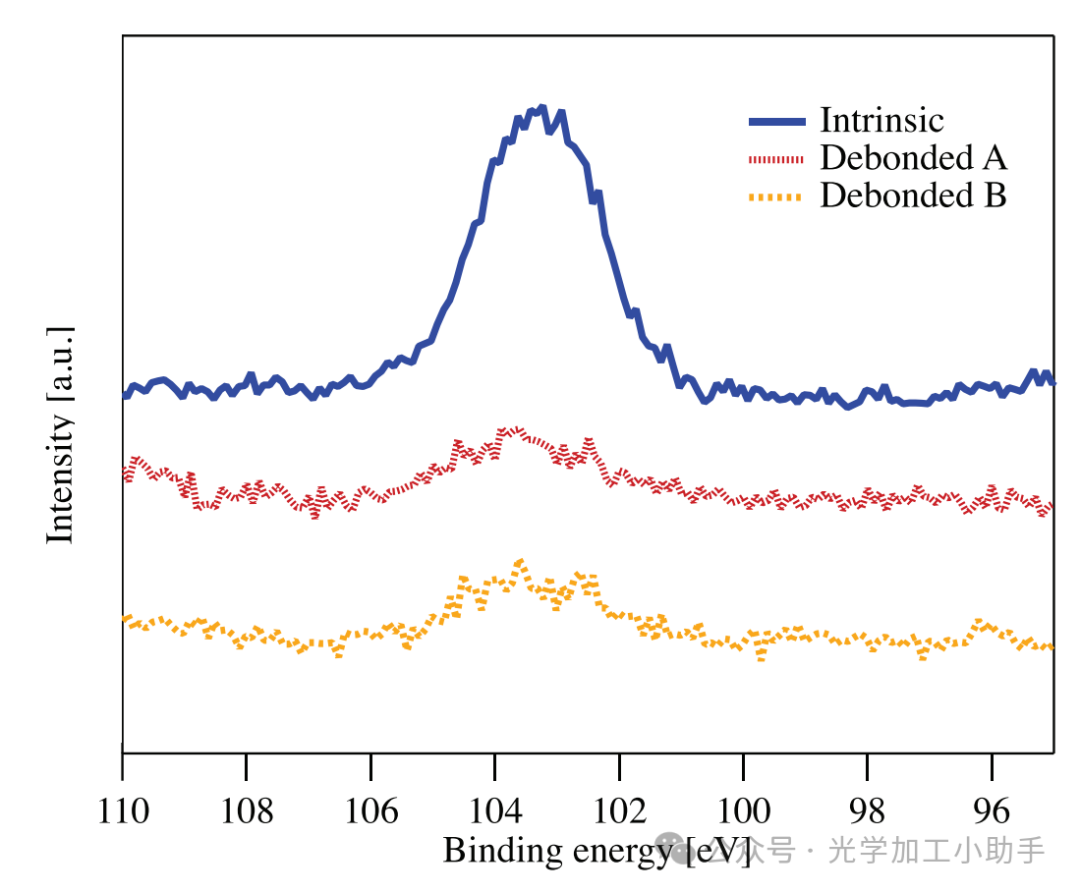

### 2.3. XPS分析

对本征玻璃表面以及通过AlO中间层结合的玻璃基板的分离表面进行了XPS分析。分离的玻璃表面在下面的图中标记为A和B。

图2. 使用Si和AlO中间层结合的玻璃基板的结合强度。

### 2.3. XPS分析(续)

图3显示了Si2p的峰值。鉴于本征玻璃的组成包括氧化铝和氧化硅,因此本征玻璃表面的Si2p峰归因于SiO2。对于本征玻璃表面,Si2p峰值明显被检测到,而对于分离表面则较弱。因此,即使在分离后,玻璃表面仍被AlO层覆盖。由于剩余的AlO层厚度小于XPS分析深度,Si2p峰在分离表面上也被检测到。

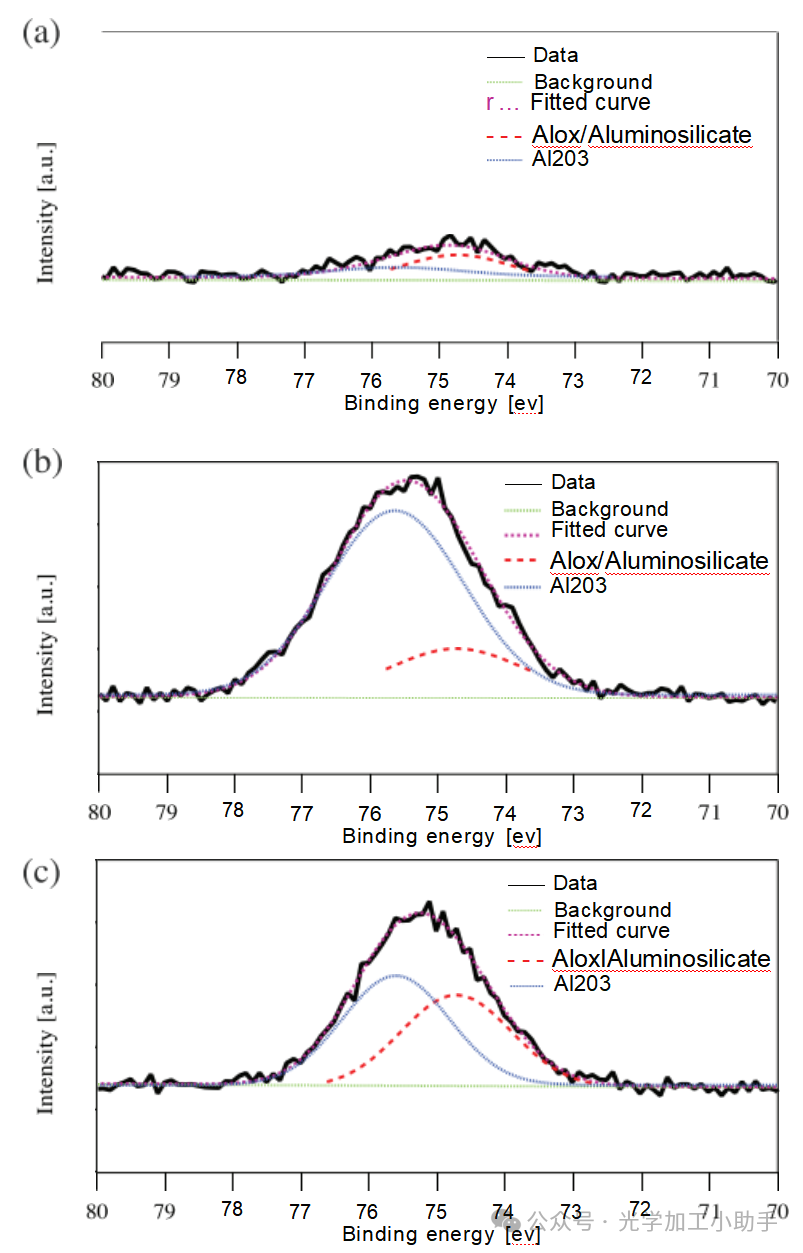

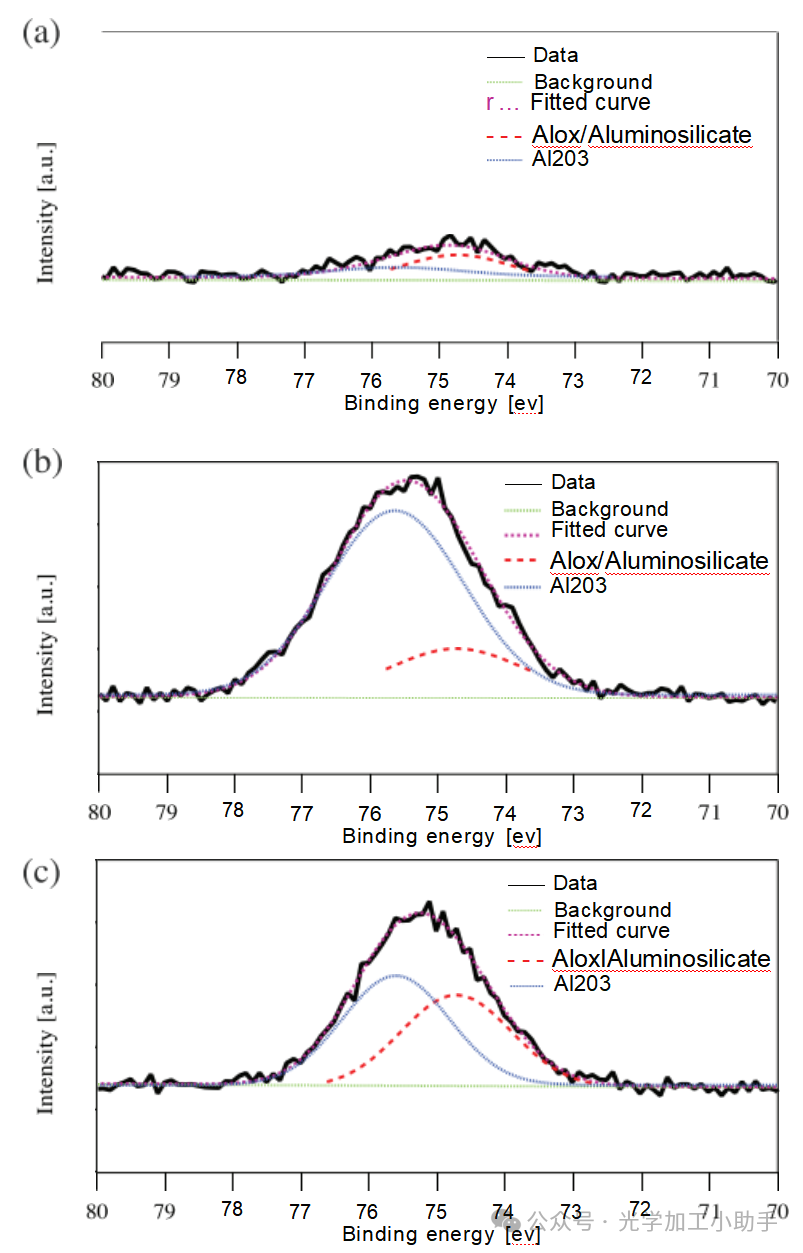

图4显示了三种类型表面的Al2p峰。本征玻璃表面的Al2p峰(图4a)比分离玻璃表面的(图4b,c)要弱得多。这是由于分离表面上残留的AlO层所致。

为了更详细地研究表面状态,对Al2p峰进行了曲线拟合。本征玻璃的Al2p峰显示,该峰可以解卷积为74.7 eV和75.6 eV的两个峰,对应于亚氧化铝(AlOx)或铝硅酸盐和化学计量的Al2O3【37】。

图3. 未经处理的玻璃基板表面和使用AlO中间层键合后的脱粘玻璃基板各键合表面的Si2p XPS谱图,如图4a所示。AlOx/铝硅酸盐与Al2O3的峰面积比为0.70至0.30。

如图4b,c所示,脱粘表面A的AlOx/铝硅酸盐与Al2O3的峰面积比为0.19至0.81,而脱粘表面B的峰面积比为0.47至0.53。这表明沉积的AlO层主要由Al2O3而不是AlOx组成。脱粘表面A和B之间的峰面积比差异可以归因于每个AlO层的厚度和/或AlO层中化学键的局部分布。

此外,可以推断键合界面的断裂发生在AlO中间层,而不是沉积的AlO层与玻璃表面的界面。由于断裂发生在结构中最薄弱的部位,这表明沉积的AlO层之间的界面或AlO层本身比沉积的AlO层与玻璃表面之间的界面弱。因此,键合后AlO中间层的机械强度决定了键合强度。

此外,表面A和B的AlOx /铝硅酸盐的两个峰都远高于本征玻璃表面的峰,这表明沉积的AlO层除了Al2O3外,还含有AlOx。一个可能的原因是,在Ar / O2混合气体离子束溅射过程中,溅射的Al原子仅被部分氧化。另一个合理的可能性是Ar离子束活化使Al还原。先前的研究表明,当用氩离子轰击 α-Al2O3(蓝宝石)表面时,Al2O3 中的氧会被优先溅射,导致表面缺氧。[38,39]

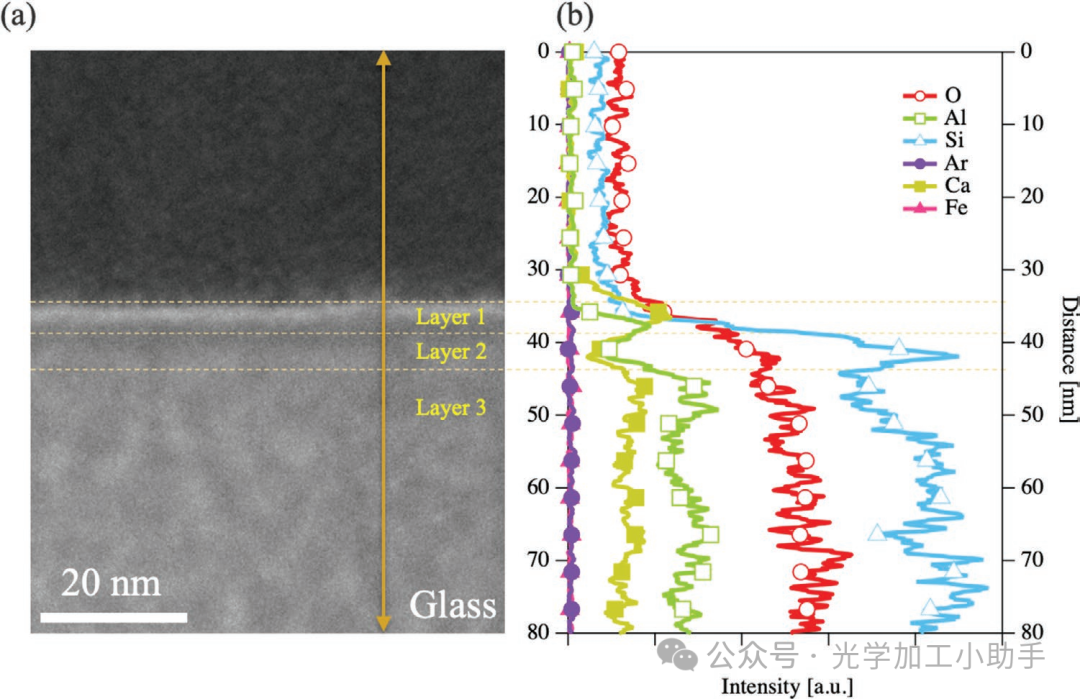

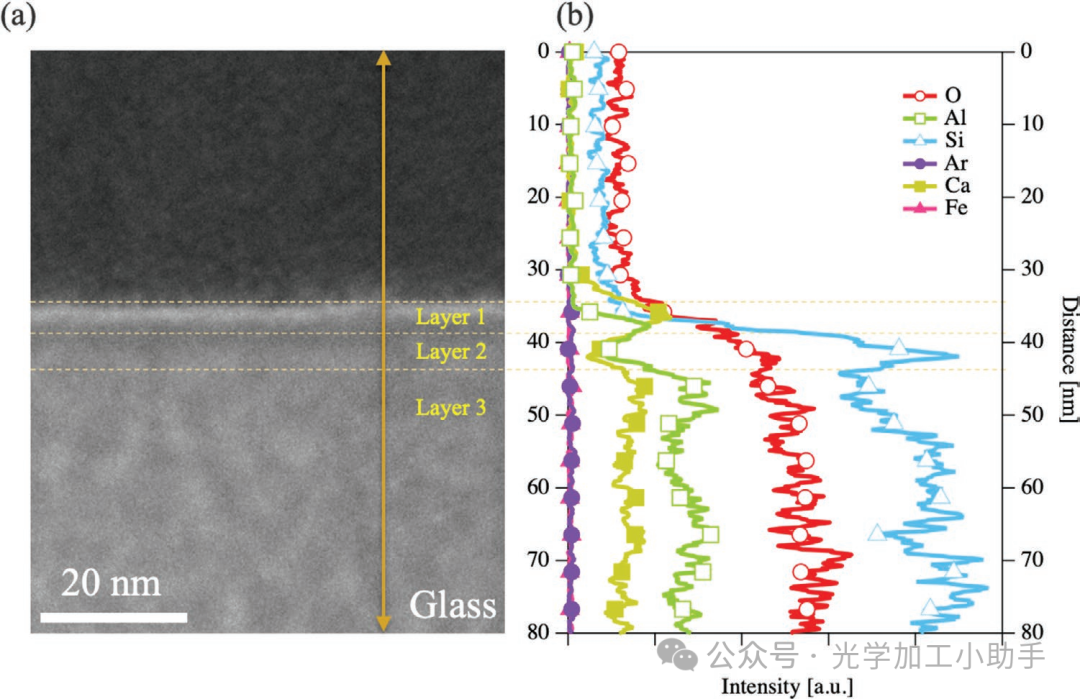

2.4. STEM-EDX 分析

首先,使用 STEM 和 EDX 研究本征玻璃表面,以评估表面处理前玻璃表面的成分和结构。图 5 分别显示了玻璃表面的高角度环形暗场 (HAADF) STEM 观察和 EDX 线轮廓。图 5b 以相同的比例描绘了图 5a 中沿箭头方向各元素的强度。检测到 O、Al、Si 和 Ca 是铝硅酸盐玻璃的成分。如 EDX 轮廓所示,玻璃表面有三层。层 1 位于玻璃的最外层表面,其中富含 Al 和 Ca,如图 5b 所示。层 2 位于层 1 下方,是 Al 和 Ca 缺乏的层。第 2 层下方的第 3 层被视为本体组合物,其中 A 和 Ca 与第 1 层和第 2 层相比较为丰富。这一结果表明网络改性剂(如 Ca)和中间体(如 Al)被浸出,导致在 Al 和 Ca 缺乏的层上最外层表面富含 Al 和 Ca。

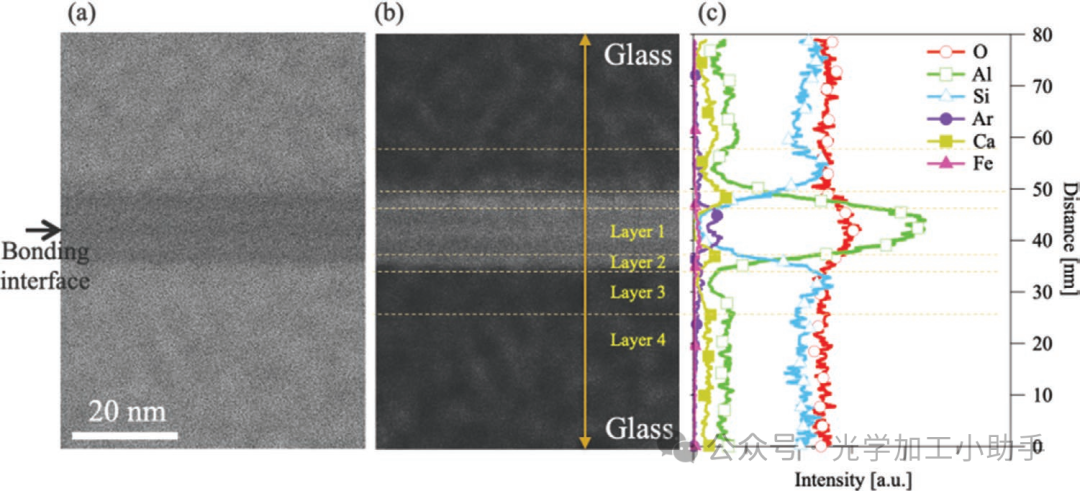

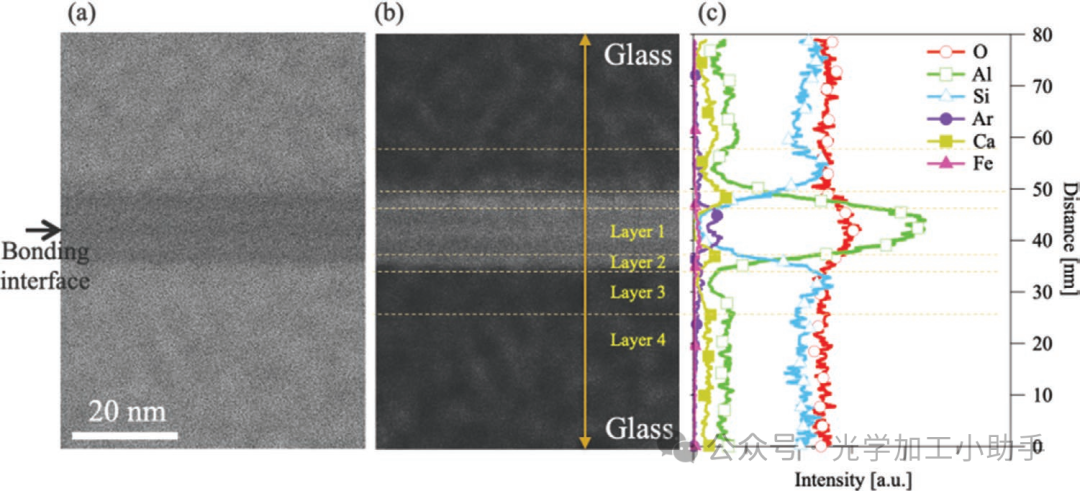

图 6a、b 显示了使用 Si 中间层进行 SAB 工艺后玻璃横截面键合界面的明场 (BF) 和 HAADF STEM 图像。STEM 图像显示玻璃基板之间的键合界面由 11 nm 厚的非晶中间层组成,其中两个中等对比度层夹着一个强对比度层。还观察到,沉积 Si 层下方的玻璃表面也具有与图 5 所示的本征玻璃表面类似的结构。

图 4. Al2p 的 XPS 光谱和曲线拟合结果。峰分为 AlOx/铝硅酸盐和 Al2O3 峰。a) 未处理的玻璃晶片的表面。b) 使用 AlO 中间层粘合后的脱粘玻璃晶片的表面。c) 使用 AlO 中间层粘合后的脱粘玻璃表面的另一侧。

图 5. a) 未经表面活化的本征玻璃表面的高角度环形暗场 STEM 图像和 b) 沿 (a) 中箭头方向的 EDX 线轮廓。该图显示了分别用圆圈、三角形、正方形、实心圆圈、实心三角形和实心正方形标记的 O、Al、Si、Ar、Ca 和 Fe 的强度。

为了分析界面成分,我们在图 6c 中展示了使用 Si 中间层通过 SAB 粘合的玻璃基板的粘合界面的 EDX 分析结果。由于玻璃由 O、Si、Al 和 Ca 组成,并且离子束包括 Ar 和 Fe,因此在粘合界面处检测到的元素是 O、Al、Si、Ar、Ca 和 Fe,这是由于离子束源内壁溅射引起的。

图 6. 使用 Si 中间层的键合界面的 STEM 图像,a) 明场和 b) 高角度环形暗场图像。c) 沿 (b) 中箭头的 EDX 线轮廓。该图显示了分别用圆圈、三角形、正方形、实心圆、实心三角形和实心正方形标记的 O、Al、Si、Ar、Ca 和 Fe 的强度。

根据EDX谱图的结果,键合界面可以分为五个对称层,如图6b、c所示。与其他层相比,第1层具有较高的Fe强度,对应于图6a、b中键合界面中心最强的对比度。由于离子束源不锈钢内壁的溅射,Ar离子束辐照导致活化表面上有轻微的Fe沉积。据报道,该Fe层为纳米粘附层,略微扩散到Si中间层并增强了沉积的Si层之间的粘附性。EDX线谱结果与之前的报告一致。

在第1层下面,第2层的Si强度低于第1层,Ar强度较高,这是由第二次表面活化过程引起的。因此,沉积的 Si 中间层由第 1 层和第 2 层组成。

第 3、4 和 5 层属于玻璃表面,其成分与本征玻璃表面几乎相同。第 3 层对应于本征玻璃的第 1 层(图 5),由浸出的 Al 和 Ca 组成。图 6b 中的第 4 层对应于本征玻璃的第 2 层,显示 Al 和 Ca 缺乏的成分。第 5 层对应于本征玻璃表面的第 3 层,它是铝硅酸盐玻璃的主体。

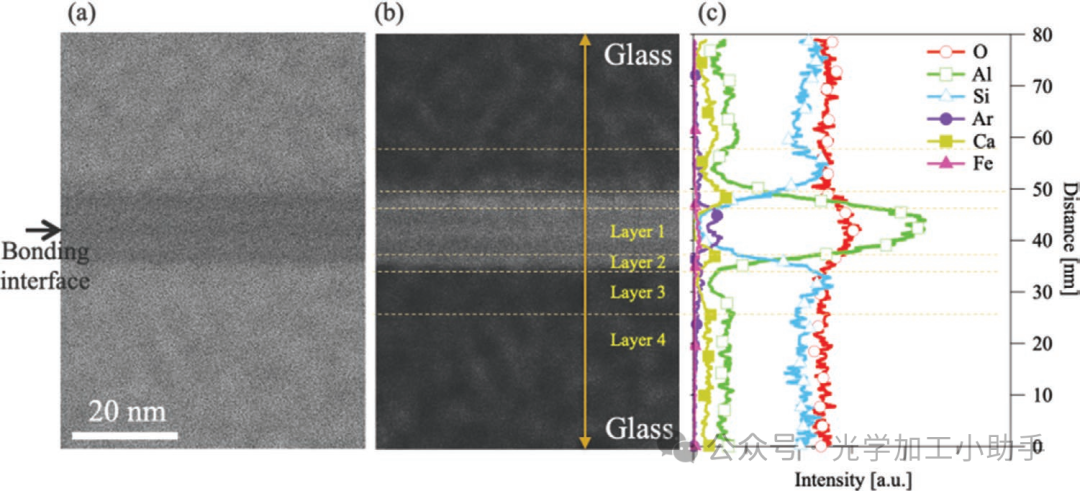

图 7a、b 显示了使用 AlO 中间层通过 SAB 键合的玻璃基板横截面键合界面的 BF 和 HAADF STEM 图像。玻璃基板通过非晶态 AlO 中间层键合。AlO 层的非晶态结构是由于通过离子束溅射沉积 AlO 而产生的。[40–43]

沉积的 AlO 层厚度约为 9 纳米。与图 6 所示的使用 Si 中间层的 SAB 键合界面相比,沉积的 AlO 层显示出均匀的对比度。未观察到使用 Si 中间层的界面中看到的界面层强对比度。

图 7c 显示了使用 AlO 中间层的 SAB 键合玻璃晶片横截面键合界面的 EDX 线轮廓结果。层 1 对应于沉积的 AlO 层,其 Ar 分布与使用 Si 中间层的键合界面相同。然而,键合界面层 1 在中间层之间的界面处不具有高强度的 Fe。这意味着由 Ar 离子束活化诱导的 Fe 原子均匀分布在 AlO 中间层中。

另一方面,层 2、3 和 4 显示出与本征玻璃表面和使用 Si 中间层的键合玻璃表面几乎相同的元素分布。层 2 对应于本征玻璃的层 1(图 5),而层 3 对应于本征玻璃的层 2,层 4 对应于本征玻璃的层 3。因此,可以假设本征玻璃表面的成分不受表面活化过程的影响。

为了讨论使用 AlO 中间层的键合机制,应注意先前研究中对蓝宝石的 SAB。据报道,蓝宝石衬底可通过标准 SAB 工艺成功键合,其中表面通过 Ar 快原子轰击辐射激活。[36,39,44] 这些报告表明,蓝宝石衬底是通过非晶态中间层键合的。这些报告得出结论,活化且不稳定的非晶态 AlO 层可以在键合表面上形成足够的键。

此外,如上所述,也有报道称,在氩离子轰击下,O 会优先从 α -Al2O3 表面溅射出来,这在 SAB 工艺中也应该会发生。本文中的 XPS 分析表明,使用 AlO 中间层的玻璃键合具有由氩离子轰击激活的 O 缺陷键合界面。根据蓝宝石 SAB 和使用 AlO 中间层的玻璃 SAB 之间的这些相似特性,假设通过 AlO 中间层的玻璃键合具有与之前的蓝宝石键合类似的键合机制。

与使用 Si 中间层的玻璃 SAB 相比,使用 AlO 中间层的 SAB 的特点之一是 Fe 的分布。与 AlO 中间层的键合界面表明,来自氩离子束的 Fe 并未局部分布在中间层之间的界面上。另一方面,在本研究和之前的研究中,由于键合界面处 Fe 的轻微扩散,使用 Si 中间层的 SAB 实现了强键合。对于使用 AlO 层的 SAB,Fe 原子对键合强度的影响尚不清楚,未来将对此进行进一步研究。

2.5. 光学特性

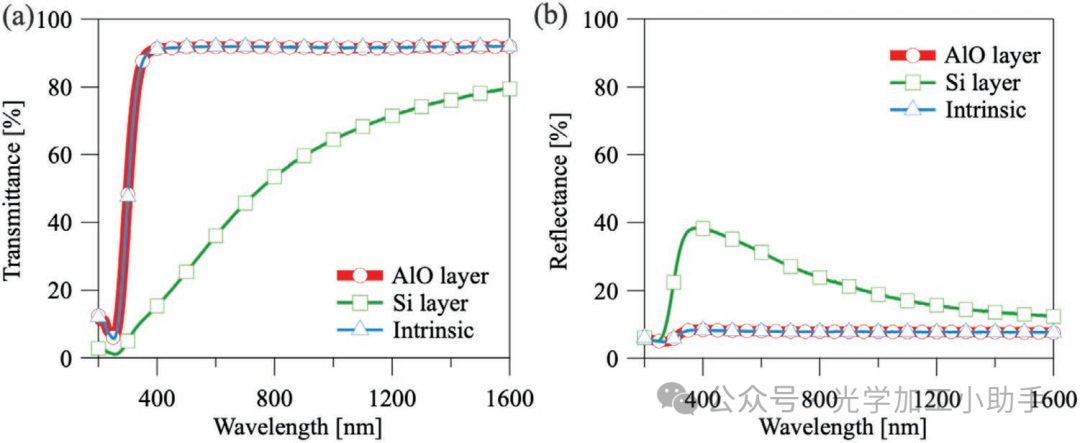

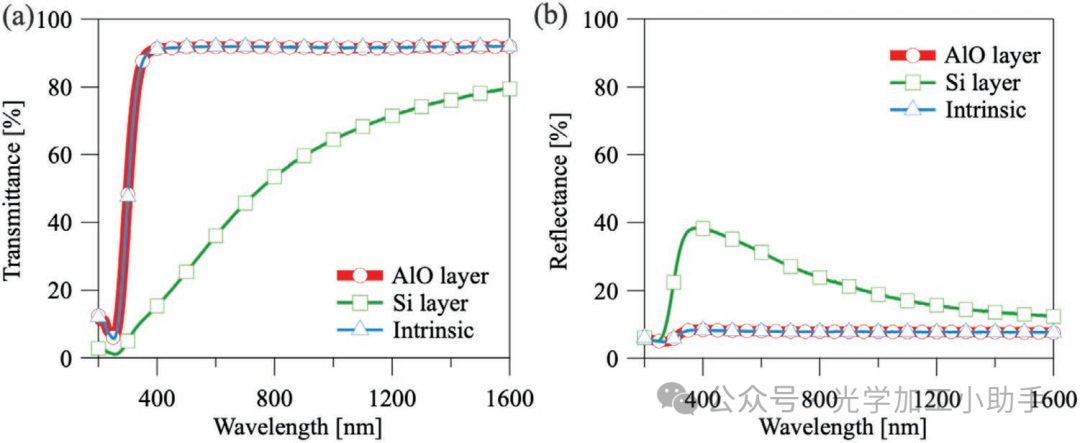

为了评估键合界面的光学特性,测量了键合玻璃基板的透射率和反射率。透射率是通过检测透过键合玻璃基板的透射光来测量的。反射率是通过检测界面反射的光来测量的。图 8 显示了 Si 和 AlO 中间层的结果。作为参考,还测量了两个未键合的接触玻璃基板之间界面的透射率。

图 8. 使用 AlO 中间层和 Si 中间层粘合的两块玻璃基板之间的界面的透射率 (a) 和反射率 (b) 测量。两块未粘合的玻璃接触作为参考。

对于使用 Si 中间层的键合界面,在 200-1600 nm 的波长范围内观察到透射率的显著下降。另一方面,具有 AlO 中间层的键合界面显示出与未键合玻璃界面几乎相同的透射率。对于没有粘合的 AlO 层和玻璃界面,由于表面反射率,透射率不为 100%。

此外,使用 AlO 层粘合的反射率在粘合界面处也没有增加。作为比较,使用 Si 层粘合会导致反射率增加,当波长为 400 nm 时,反射率最高可达 ≈38%。从这些结果可以看出,使用 AlO 中间层的开发粘合方法实现了光学透明的粘合界面,而 Si 中间层降低了玻璃基板的光学性能。

3. 结论

本文开发了使用AlO中间层的SAB在室温下键合玻璃基板。通过离子束沉积和激活的AlO中间层成功键合玻璃基板,键合强度为1.32 J m−2。AlO层的键合界面表现出优异的光学特性,例如透射率和反射率,与未键合的玻璃界面相同。XPS和STEM-EDX分析表明,键合机理类似于用于蓝宝石键合的标准SAB,其中键合界面由非晶态和缺氧的中间层组成。所开发的键合方法提供了一种有前途的玻璃键合,在室温下具有透明界面。

4. 实验部分

材料:厚度为500μm的4英寸无碱铝硅酸盐玻璃晶片来自日本电气硝子株式会社。

键合过程:使用AlO层的键合如下进行;将一对玻璃基板放入 5 × 10−5 Pa 的真空室中。首先,用加速电压为 1.3 kV、电流为 200 mA 的氩离子束照射玻璃表面。然后使用氩和氧离子束溅射 Al 靶在玻璃表面沉积约 5 nm 厚的 AlO 层。接下来,在与第一次表面活化相同的条件下用氩离子束照射 AlO 表面。AlO 沉积和第二次表面活化在与第一次表面活化相同的离子束条件下进行。之后,使键合表面接触,随后以 637 kPa 的负载压缩 5 分钟。所有过程均在室温下的真空下进行。

为了与使用 Si 中间层的 SAB 进行比较,也根据先前的研究对玻璃基板进行了键合。除了中间层沉积之外,使用 Si 中间层的键合工艺与使用 AlO 层的键合完全相同。用氩离子束辐照对玻璃基板进行表面活化后,用氩离子束溅射 Si 靶材沉积 Si 层,而不是用氩和 O2 混合离子束。之后,用氩离子束活化沉积的 Si 中间层,然后在同一真空室中进行键合。真空度、离子束和键合的条件与 AlO 中间层键合的条件相同。

键合表征:使用扫描探针显微镜 L-trace II(日立高科技公司)测量玻璃表面的表面粗糙度。测量面积为 5 × 5 μm2,测量模式为动态力模式。

键合强度通过刀片插入试验测量为其中一个脱键表面的表面能,相当于键合晶片之间裂纹扩展过程中能量释放率的一半。键合强度的计算基于 Maszara 的方法。[45]

XPS 分析采用 JEOL JPS-9200,使用 Mg X 射线源和静电半球分析仪。以 10 kV 的加速电压、10 mA 的发射电流和 45° 的入射角照射样品。使用 C1s 峰校准收集的数据为 284.6 eV,并借助 Igor Pro8 多峰拟合 (Hulinks Inc.) 使用高斯型函数进行曲线拟合。

对于 STEM-EDX 观察,使用 FEI Helios 660 双束系统用聚焦离子束制备薄片样品。使用 JED-2300 DualX (JEOL) STEM 系统对样品进行成像,加速电压为 80 kV,束斑尺寸为 0.2 nm,并使用 JED-2300T (JEOL) 的 EDX 进行分析。

使用 UV-vis-NIR 分光光度计 UH4150 自动测量系统(日立高科技公司)测量光学特性。透射率测量的入射角为 90°,反射率测量的入射角为 8°。每次测量的采样率为 1 nm。图 8 以 100 nm 间隔的稀疏标记表示,以便于阅读。