本文分享一篇文章,关于氮化硅光波导和薄膜铌酸锂的异质集成,

我们指导氮化硅光波导和薄膜铌酸锂的异质集成有两种方法,

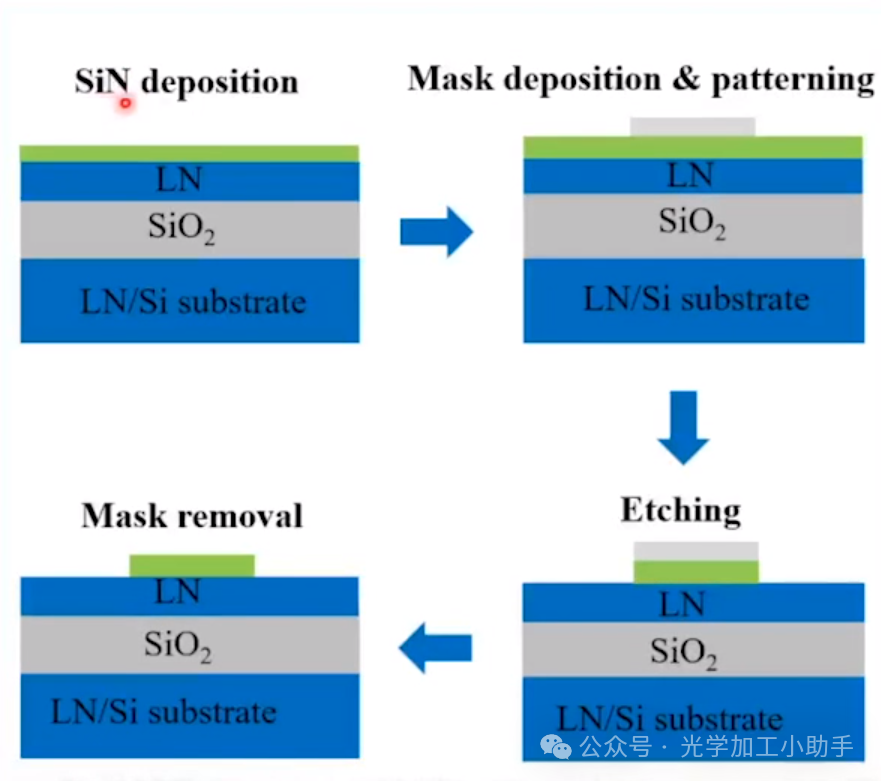

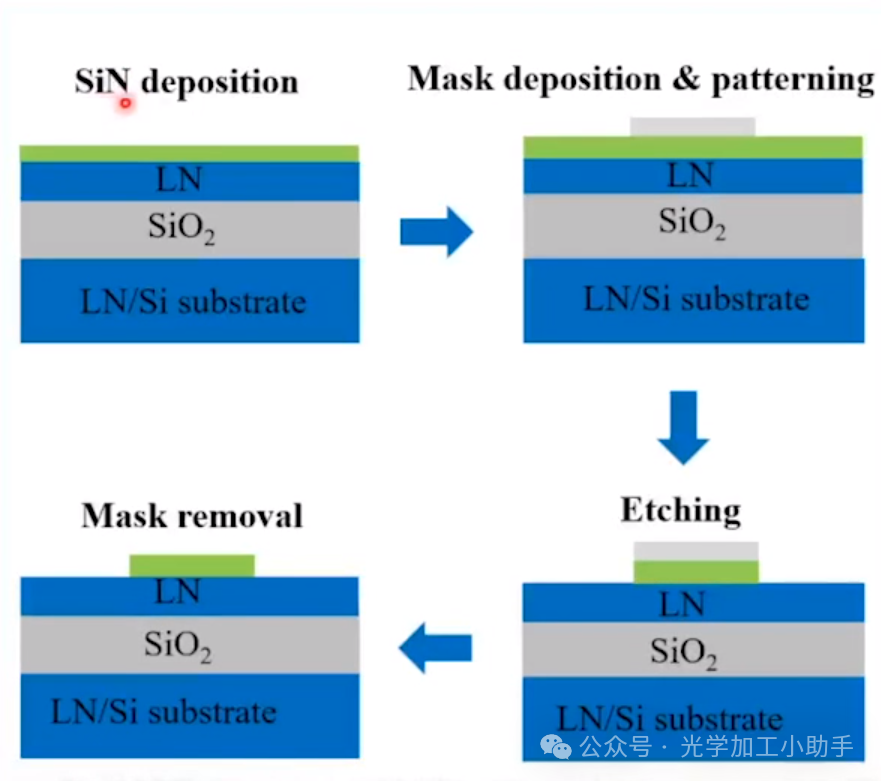

方法1:直接在LNOI晶圆上生长氮化硅薄膜并且制造波导。

这种方法,有一个缺点,目前成熟的获取高质量氮化硅薄膜的办法是LPCVD+高温退火,但是铌酸锂材料无法经受LPCVD和高温退火的的高温,因此限制了其应用,而采用pecvd或者pvd得到的膜层不经过退火,依旧无法得到最低的损耗的高质量薄膜,虽然有文章显示icppecvd可以在低温下得到相对高质量的薄膜,但是这方便的研究,依旧在进行中。

800nm超厚超低损耗Si3N4薄膜制造--采用LPCVD多步扭曲沉积+多步退火技术制造800nm超低损耗Si3N4光波导基片

方法2:先采用lpcvd+退火方式制造sin波导,然后采用键合的方式将这两种材料异质集成

这种方法的优点,sin薄膜和波导独立制备,采用lpcvd+退火的方式制造出最高质量的sin薄膜,然后将其和铌酸锂键合在一起,可以实现高质量的sin波导和铌酸锂的异质集成。

关于铌酸锂和氮化硅的异质集成 我们可以提供:

a.超低损耗氮化硅薄膜晶圆(1db/m供应推荐——800nm超低损耗氮化硅薄膜晶圆供应及波导加工解决方案)

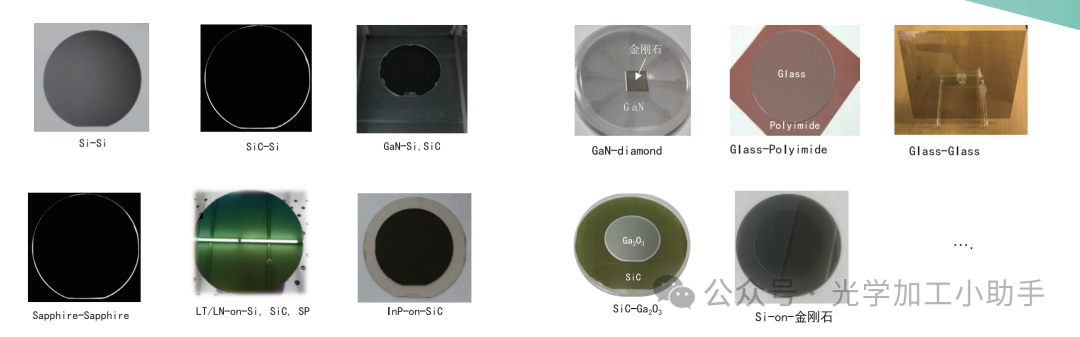

b.室温键合解决方案,SAB键合 表面活化键合,可以实现绝大多数材料X-o-X的键合,异质集成小帮手

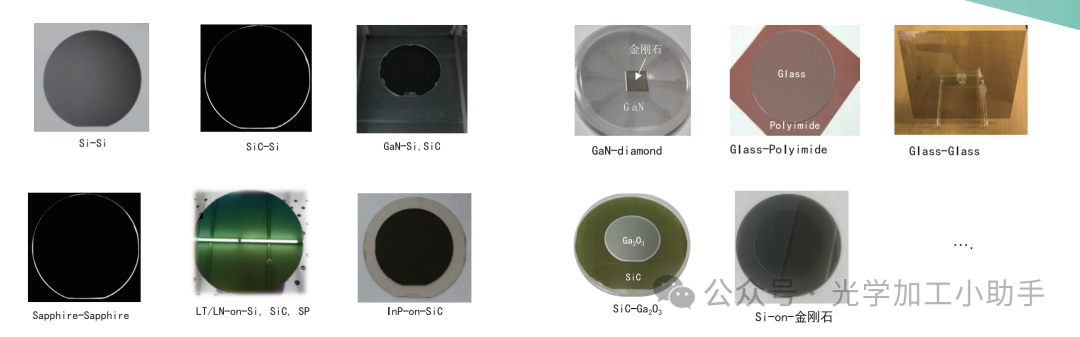

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

薄膜绝缘体上铌酸锂 (LNOI) 的出现和加工技术的进步导致了完全集成的 LiNbO3 电光器件的出现。然而,迄今为止,LiNbO3 光子集成电路大多采用非标准蚀刻技术和部分蚀刻波导制造,缺乏硅光子学中实现的可重复性。薄膜 LiNbO3 的广泛应用需要具有精确光刻控制的可靠解决方案。在这里,我们展示了一个异质集成的 LiNbO3 光子平台,该平台采用晶圆级薄膜 LiNbO3 与氮化硅 (Si3N4) 光子集成电路的键合。该平台保持了 Si3N4 波导的低传播损耗(<0.1 dB/cm)和高效的光纤到芯片耦合(<2.5 dB/面),并在无源 Si3N4 电路和电光元件之间提供了连接,绝热模式转换器的插入损耗低于 0.1 dB。使用这种方法,我们展示了几个关键应用,从而为复杂的 LiNbO3 集成光子电路提供了可扩展、可直接用于代工厂的解决方案。

现代社会对光通信带宽的需求不断增长,总数据速率每 18 个月翻一番 1,而光调制器在此背景下发挥着至关重要的作用,它提供了将电子信号传输到光载体的手段。随着商用集成光子学的兴起,已经证明了各种与晶圆级制造兼容的调制平台,其中硅和磷化铟最为突出 2-5。在所有使用的材料中,铌酸锂 (LiNbO3) 以其优异的物理特性和商业可用性而独树一帜 6,7。通过 SmartCutTM 技术在晶圆级转移 LiNbO3 薄膜方面取得的进展,加上其蚀刻工艺的改进,已经实现了基于薄膜铌酸锂的低损耗集成光子电路 8-11。这导致了几个关键的演示,包括超高 Q 值光学微谐振器 9、高效电光频率梳生成 12、频率转换器 13 和非互易设备 14,15。此外,使用 LiNbO3 集成光子电路,已经实现了 CMOS 电压电平和高速(超过 100 GHz)的电光调制 16,17,为紧凑型集成 LiNbO3 调制器提供了途径,这些调制器适用于从 5G 蜂窝网络和数据中心互连的经典通信到微波光转换的量子接口 18-20 和采用合成尺寸的拓扑光子学 21,22 等应用。除了电光应用外,集成 LiNbO3 光子集成电路 (PIC) 在非线性光子学中也备受关注,例如,用于高效的二次谐波生成、光压缩、参量放大和克尔梳生成 23-26。

尽管迄今为止取得了许多进展,但 LiNbO3 集成光子学的广泛应用仍然受到几个关键问题的阻碍。首先,当前基于 LNOI 的设备是使用特定的非传统(即非 Si 基铸造)离子束蚀刻 (IBE) 制造的,以实现光滑的波导表面。蚀刻掩模选择性不足导致形成浅脊波导,与商业 Si 或 Si3N4 PIC 铸造厂使用的标准条形波导相比,这种波导需要更具挑战性的工艺控制才能实现所需的几何形状。这使为集成 LiNbO3 平台建立可靠的工艺设计套件 (PDK) 变得复杂。其次,光纤和芯片之间的边缘耦合具有挑战性,因为迄今为止展示的脊波导结构显示出显著的耦合损耗,每个面 5 到 10dB13,除非使用更复杂的双蚀刻技术27,28。第三,虽然在 LiNbO3 微谐振器 9 中已报告了创纪录的谐振品质因数(Q ≈ 107,线性损耗为 2.7 dB/m),但这仅在选定的光学谐振中得到了证明,并且在最近报告的其他工作中尚未广泛实现,其中损耗通常高出一个数量级(20-30dB/m,参见补充表 1 进行比较)。对于未来的应用,使用精确而成熟的光刻工艺在晶圆上实现均匀的低损耗以及高效耦合是开发包括 PDK 的代工厂级技术的必要条件,例如分路器、阵列波导光栅、光学滤波器或波束形成网络。

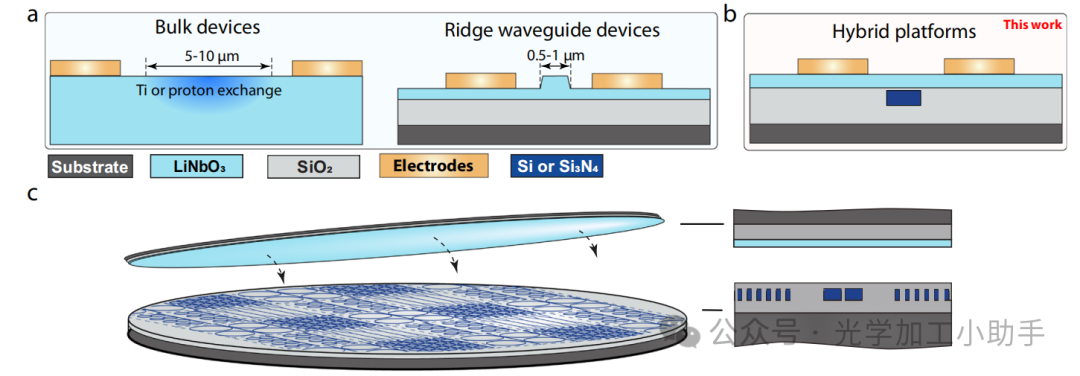

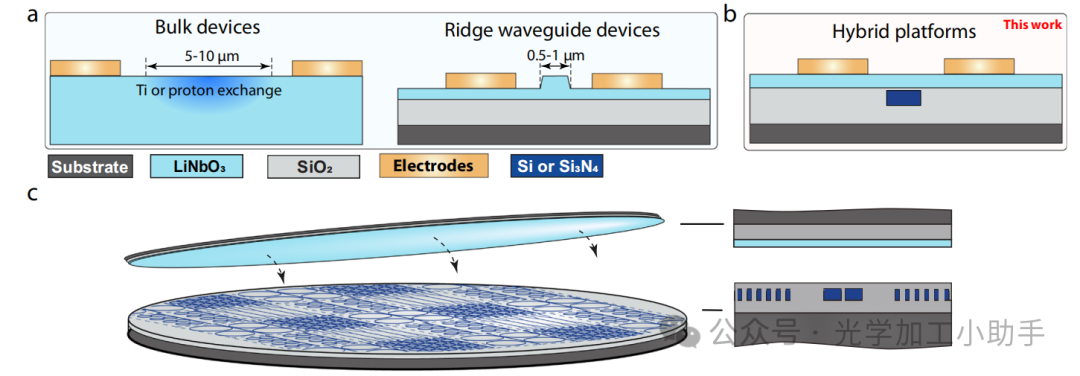

作为传统块状 LiNbO3 和脊形波导光子器件的替代品,最近开发了将薄膜 LiNbO3 与 Si、Si3N4 或 Ta2O5 制成的波导相结合的混合平台 29-31(见图 1a、b)。通过适当的几何优化,异质集成 LNOI 器件可以达到与全 LNOI 平台 32 相当的电光性能(推挽式 Mach-Zehnder 调制器的 VπL=2.3 V . cm,相当于 4.6 V . cm 相位调制)。已经证明了使用有机粘合剂苯并环丁烯 (BCB) 将 LNOI 粘合到硅上的异质集成以及将芯片直接粘合到硅和氮化硅 PIC 上的异质集成,从而产生了在 CMOS 电压下工作的调制器 30,33。然而,迄今为止从未展示过晶圆级键合。尽管已报道了混合 Si3N4-LiNbO3 波导 34,35,但之前的研究仅采用了短(毫米级)芯片,芯片间的过渡损耗较大,因此需要精确测定损耗。所有之前的方法都是针对特定的设备应用,无法揭示 LiNbO3 与成熟的光子平台进行异质集成的众多优势。

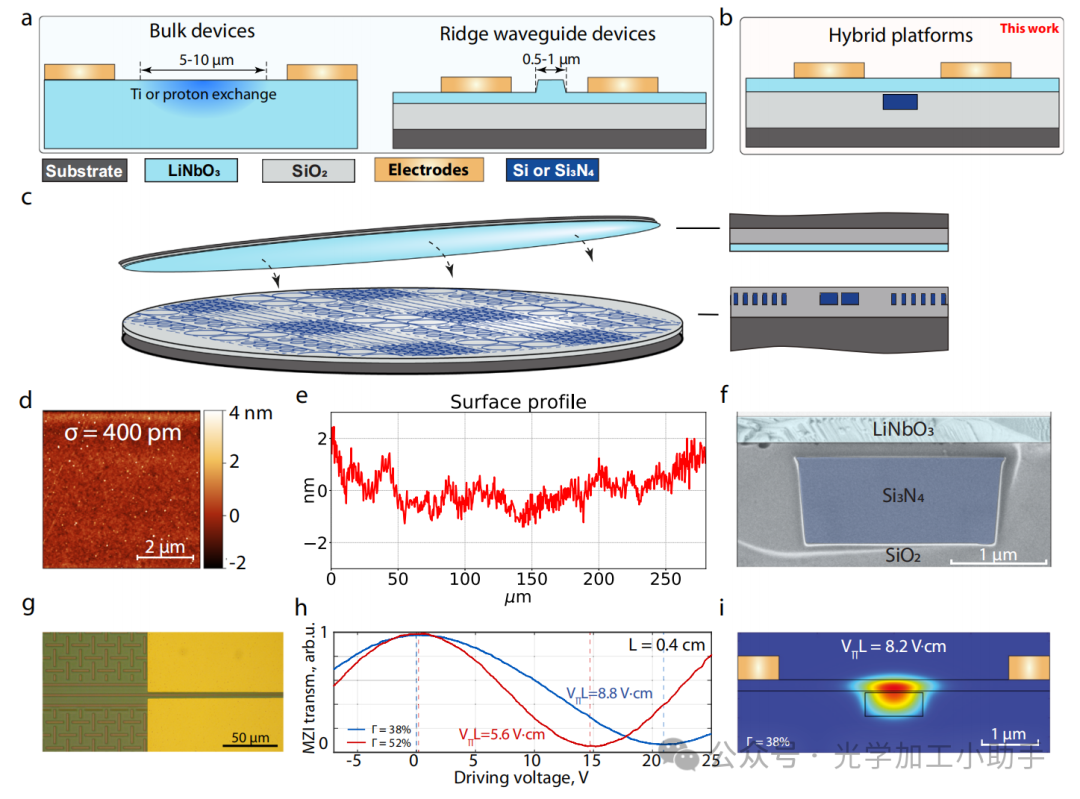

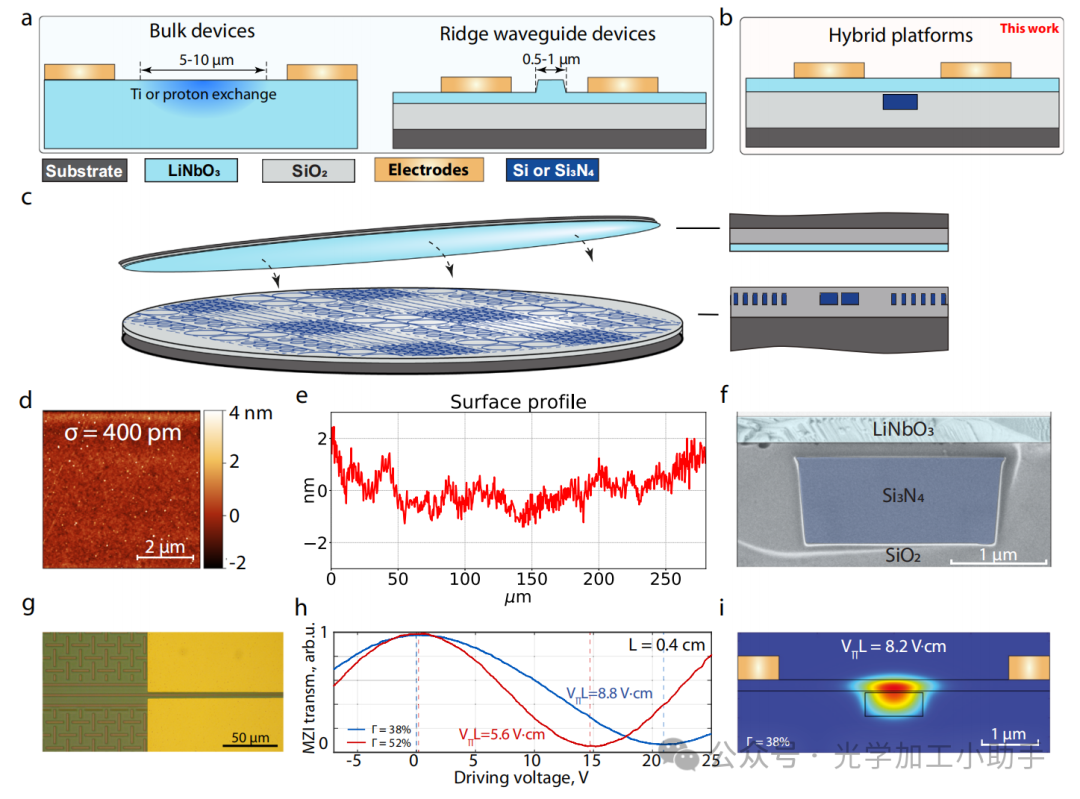

图 1 | 基于晶圆级键合的异质集成 LiNbO3 光子电路。a LiNbO3 光子学的传统方法包括传统的基于 Ti 或质子交换的波导和最近出现的基于薄膜 LNOI 蚀刻(主要用于创建脊波导)的集成光子学。b 本研究提出的混合方法,涉及将薄膜 LiNbO3 异质集成到具有集成光子电路的 Si3N4 晶圆上。c 示意图显示了我们将 4 英寸(100 毫米)薄膜 LiNbO3 晶圆键合到平面化低损耗 Si3N4 光子集成电路上的方法。d Si3N4 大马士革晶圆键合前的 AFM 图像,显示 5 μm x 5 μm 区域上的 RMS 粗糙度为 400pm。e 在键合之前对 Si3N4 大马士革晶片进行长距离轮廓测量扫描。f 混合结构横截面的假彩色扫描电子显微照片。g 带有金电极的混合波导的光学显微镜图像。h 使用 Mach-Zehnder 干涉仪对长度为 4 毫米的相位调制器进行半波电压测量。i 对铌酸锂中光学模式参与率为 38% 且电极间间隔为 6 μm 的波导的混合光学模式轮廓的 FEM 模拟。

在本研究中,我们展示了一种高产量、低损耗、集成的 LiNbO3-Si3N4 光子平台,该平台解决了 LNOI 集成光子学的多个问题。这是通过将 LNOI 晶片到图案化和平面化的超低损耗 Si3N4 基板上的晶片级异质集成34,36(即直接晶片键合37)实现的,如图 1c 所示。与芯片级集成相比,晶片级键合具有几个明显的优势,其中最主要的是增加了晶片吞吐量,这在大批量应用中是有利的38。此外,该方法还可以扩展到更大的晶片尺寸(例如 6 英寸或 8 英寸),并能够使用标准制造技术进行进一步处理,例如本研究中用于绝热跃迁制造和金属剥离的深紫外 (DUV) 光刻。鉴于 LiNbO3 的丰富性(与广泛用于芯片键合的 III-V 材料相比),以及 LNOI 可用于大晶圆尺寸,晶圆级集成成为异质 LNOI PIC 的一种有吸引力且经济有效的方法。我们的方法将 Si3N4 集成光子学的成熟度与 LiNbO3 的普克尔斯效应相结合,并实现了具有低传播损耗(8.5 dB/m)的混合 PIC。

结果

我们的混合 PIC 工艺流程始于使用光子镶嵌工艺 39,40 制造 Si3N4 波导结构。我们使用直径为 100 毫米的硅晶片,上面有 4 微米厚的湿热 SiO2,然后进行 DUV 步进光刻、预制棒干法蚀刻、预制棒回流、Si3N4 的低压化学气相沉积 (LPCVD) 沉积、化学机械抛光 (CMP) 以及 SiO2 夹层沉积和退火,详见补充信息。Si3N4 光子镶嵌工艺不会在高拉伸 LPCVD Si3N4 薄膜中形成裂纹,并且提供高制造产量和超低传播损耗 (<3 dB/m)。此外,还结合了双反纳米锥 41,以实现与透镜光纤的有效边缘耦合。接下来,我们使用 Si3N4 光子集成电路将晶片直接键合到晶片上。光子大马士革工艺的主要优势之一是它包含一个表面平坦化步骤。然而,由于长距离形貌,直接键合到平坦化表面是不可能的。因此,我们改为在沉积的额外 SiO2 中间层上进行 CMP,然后将制造的 Si3N4 大马士革基板键合到市售的 LNOI 晶圆 (NanoLN) 上。实现高键合良率的关键先决条件是表面粗糙度和形貌,这些是在键合之前测量的。原子力显微镜 (AFM) 在几微米范围内的测量显示,均方根 (RMS) 粗糙度为 400 pm(图 1e)。同样重要的是,将长距离形貌降低到 O(nm) 而不是 O(100μm)。这是通过在 CMP 之前沉积的中间层氧化硅实现的。如图 1e 所示,即使是在底层 Si3N4 光子集成电路存在的情况下,长距离形貌也不超过 300 μm 上的 4 nm。我们发现这种粗糙度水平足够低,可以进行直接晶片键合。对供体和受体晶片(分别为 Si3N4 衬底和 LNOI 晶片)进行清洁,并通过原子层沉积 (ALD) 在其上涂覆几纳米的氧化铝 (Al2O3)。然后将晶片键合并在 250 。C 下退火以增强键合强度。在优化 CMP 处理之后,我们成功键合了多个晶片,包括整个 100 毫米 LNOI 晶片,并具有出色的成品率 - 除了晶片边缘的几个几 μm2 的区域被脱键合外,没有键合缺陷。与最先进的异质芯片级铌酸锂键合方法相比,使用标准洁净室技术结合高键合良率,使我们的加工工艺更高效,可实现未来大规模 LNOI 集成,且吞吐量更高。层结构横截面的扫描电子显微镜图像(图 1f)显示了干净的键合结果。

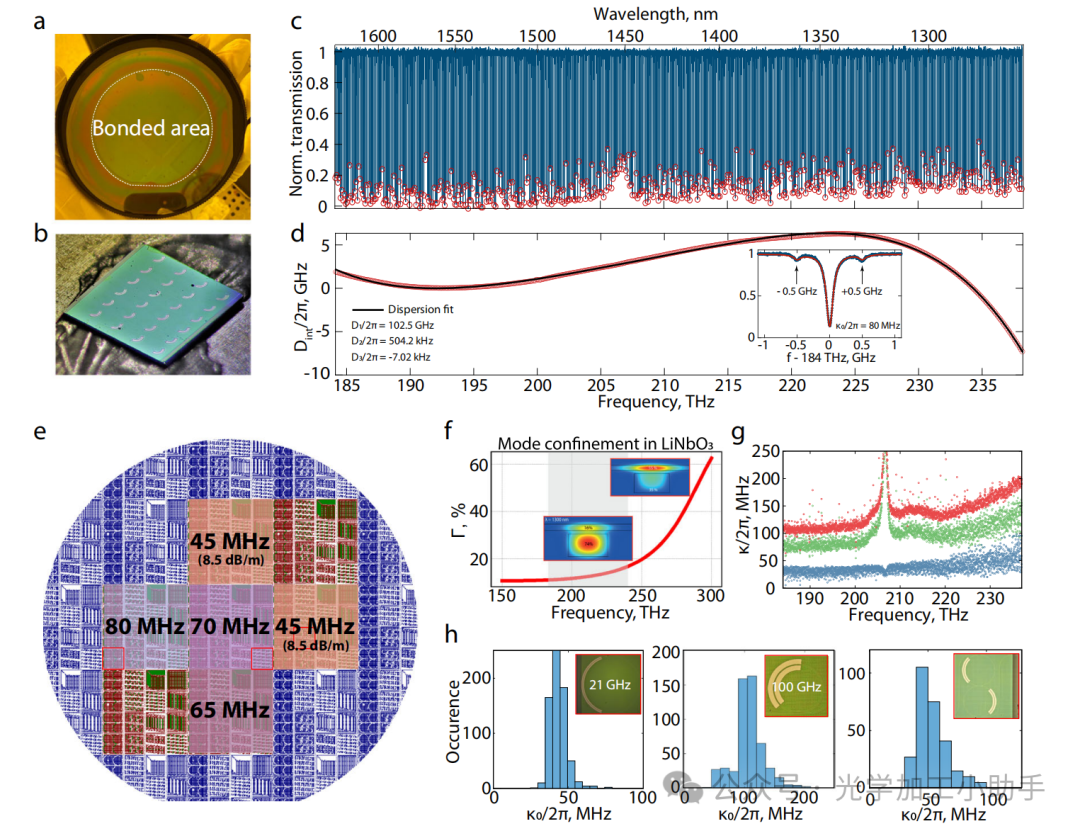

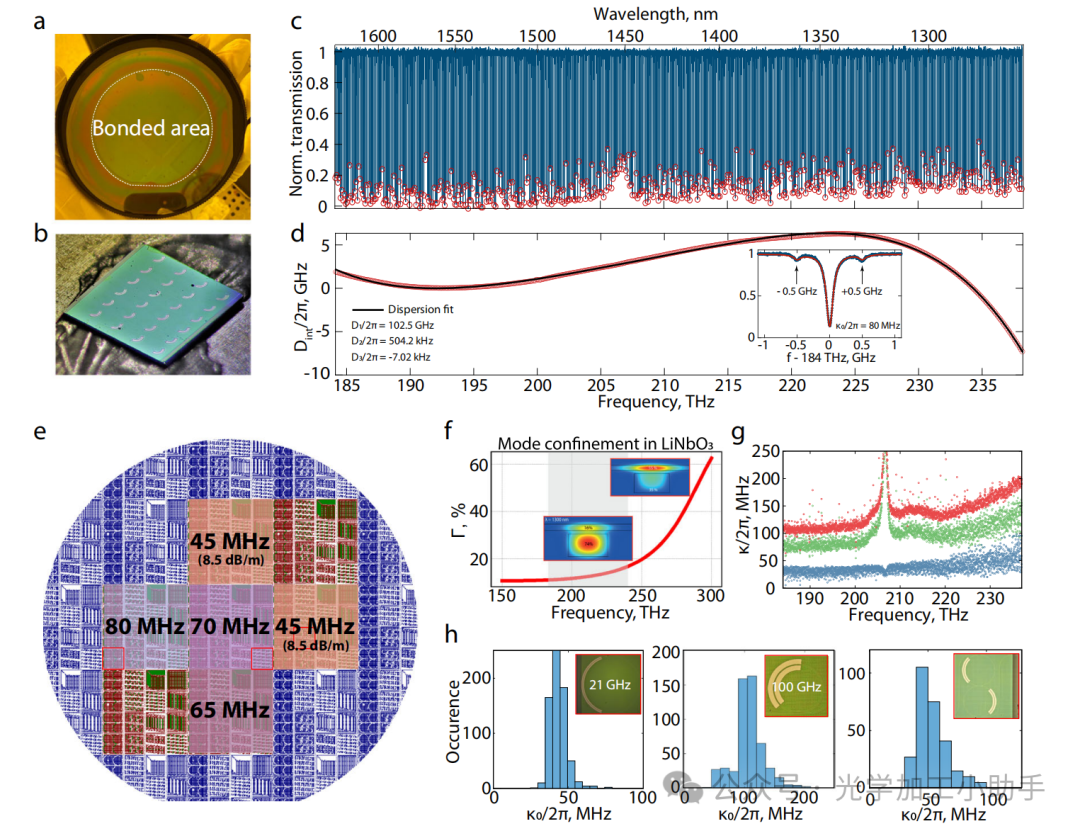

图 2 | 光损耗测量。a 3 英寸 LiNbO3 晶片完全粘合到 4 英寸光子 Si3N4 大马士革晶片上的照片。b 集成光子芯片(5mm × 5 mm 尺寸)的照片,带电极。c 环形谐振器的宽带传输测量,FSR 为 100 GHz,显示波长从 1260 nm 到 1630nm 的平坦谐振耦合。d 提取的环形谐振器的积分色散。插图显示了 184 THz 下一种模式的扩展视图,幅度调制边带为 500 MHz,以及相应的拟合曲线。e 晶片图,其中标明了环形谐振器的平均线宽,FSR 为 21 GHz,用作参考。f LiNbO3 中模拟的光模式约束与光频率的关系。插图显示典型的模式分布。灰色阴影区域表示测量的范围。g 21 GHz 微环 (F6,参见补充信息) 的加载 (红色)、固有 (绿色) 和外部耦合 (蓝色) 线宽。h 在 55 THz 的测量带宽上累积的晶圆上三种类型器件的测量线宽。

为了说明混合平台的多功能性、光刻精度、复杂性和产量,我们设计了一个带有各种设备的掩模版。图 2e 显示了 100 毫米晶圆的 Si3N4 光子集成电路的设计布局;它包含 9 个区域,每个区域有 16 个芯片 - 总共有 100 多个尺寸为 5 毫米× 5 毫米的芯片。该掩模版包括带有不同类型设备的芯片:(1) 自由光谱范围 (FSR) 为 100 GHz 或 21 GHz 的微谐振器,前者用于电光梳生成;

(2) 由一对耦合的微谐振器组成的光子分子,每个微谐振器的 FSR 为 50GHz,用于微波-光学转换方案;(3) 长度为几厘米的波导,用于超连续谱生成。有限元法模拟(见图 1i)表明,对于本设计中使用的波导和晶片参数,在电信波长 1550 nm 处 LiNbO3 的光模式参与因子为 Γ = LiNbO3 ∣E ∣2 设计具有直波导和氮化硅与混合光模式之间的多个绝热跃迁的光子电路,由于波导纵横比不同,与之前的低参与设计相比,混合光模式在铌酸锂中具有更大的(38-55%)模式参与(参见方法)。为了展示异质集成 LiNbO3 光子电路的电光能力,我们在波导相邻的 LiNbO3 顶部沉积钨或金电极,电极间间隙为 6 μm。图 1h 显示了相位调制器的性能,其长度为 4 mm(设备图像在图 1g 中),限制为 38%。使用 Mach-Zehnder 干涉仪测量相移,我们得出 Vπ 值为 22 V,这对应于 VπL 乘积约为 8.8 V . cm(蓝线)。通过减小 Si3N4 波导宽度(从而使 LiNbO3 层中的模式参与度增加至 52%)并将电极之间的距离减小至 5.5μm,我们进一步提高了电光性能,并实现了 VπL ≃ 6 V . cm(红线),但代价是光学损耗(参见 SI 第 IV 节)。

为了测量混合结构的线性光学损耗、衰减耦合特性和群速度色散 (GVD),我们使用三种不同的外腔二极管激光器对整个晶圆上的多个微谐振器进行宽带频率梳辅助光谱 42,覆盖波长范围为 1260-1360 nm、1355-1505 nm 和 1500-1630 nm。单个 100 GHz 微环谐振器的固有品质因数高达 Q =3× 106,而 50 GHz 光子二聚体(即耦合微环)和 21 GHz 单环的品质因数甚至更高,高达 Q =4.5 ×106。后者对应的线性传播损耗为 8.5 dB/m。我们观察到约 1420 nm (207 THz) 处的吸收峰,我们将其与铌酸锂中 OH 键振动的泛音联系起来 43,44。如图 2g 所示,光学损耗随光学频率的增加而增加。我们将这种依赖性与回音壁 (辐射) 损耗增加联系起来,因为模式在较高频率下转移到 LiNbO3 薄膜中并且变得不那么受限制 (见图 2f)。出于同样的原因,我们观察到光学微谐振器在 55THz 范围内几乎均匀的衰减耦合。图 2e 中的布局标有在不同区域测量的 21 GHz 微谐振器的最可能线宽,表明整个晶圆的变化程度 (见补充信息)。这些结果不仅展示了高产量和晶圆级制造,而且还包括迄今为止使用集成 LiNbO3 设备实现的一些最高质量因数。值得注意的是,这里报告的 Q 值不是孤立值,如先前对脊形谐振器 9 的研究一样,而是始终很高,即我们测量了数百个 Q 高于 4 × 106(线宽低于 50MHz)的谐振,如图 2h 所示。我们的混合平台还提供了色散工程的可能性;可以通过改变 Si3N4 波导几何形状或 LiNbO3 厚度来调整色散。在这项工作中,我们设计了该结构以在接近零 GVD 范围内工作,这有利于宽带光频梳的产生。如图 2d 所示,对于 FSR 为 100 GHz 的微谐振器,测得的积分微谐振器色散(Dint)在 55THz 的光带宽内仅变化 15 GHz。所展示的设计展示的是一个在宽频率范围内均匀耦合的设备示例,同时经历平坦的积分色散,D2/2π 为 O(100 kHz)。请注意,对于 LiNbO3 参与度较低的波导配置(950nm 波导厚度),可以实现平坦和异常色散,而对于电光配置(600nm 波导厚度),色散对于任何波导宽度都是非常正常的。色散工程和电光相互作用强度之间的权衡是针对特定实验的特定设计问题。

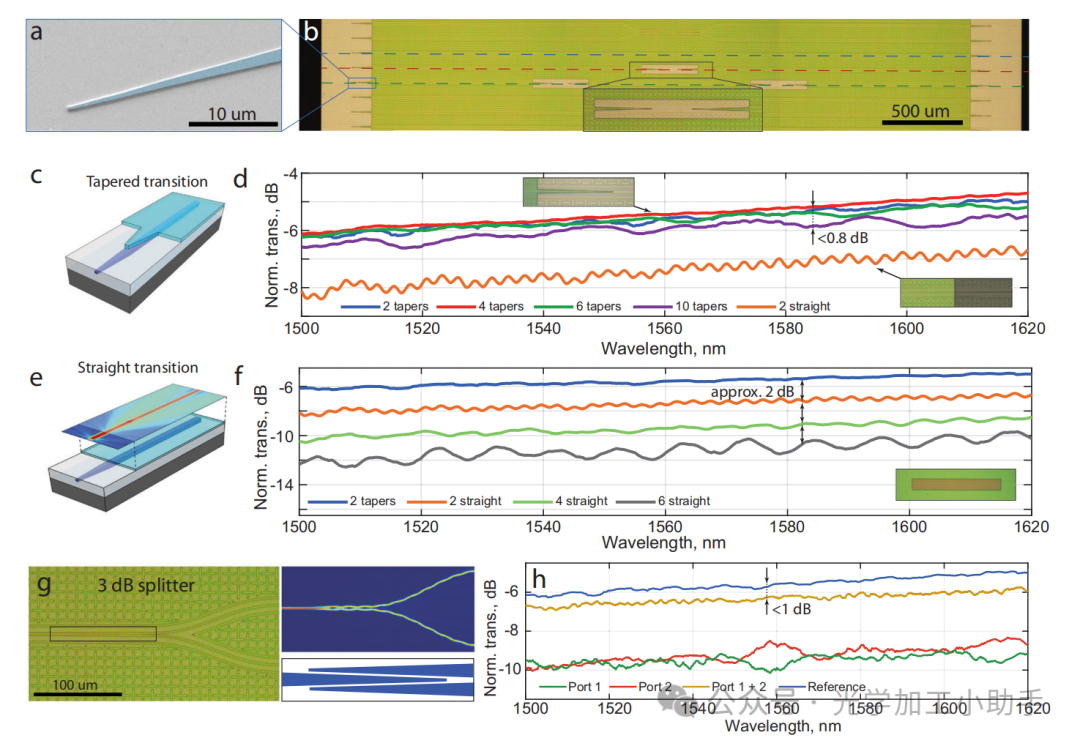

光纤与光子芯片的有效输入耦合对于许多应用来说至关重要。对于空气包层 LiNbO3 脊形波导,除非使用复杂的多层蚀刻,否则倒锥形会导致光纤芯片边缘耦合损耗为每面 5-10 dB27,45,46。这是由于透镜光纤模式(通常为圆形,直径约为 2.5 μm)与部分蚀刻的空气包层脊形波导结构的非对称模式之间存在显着的模式失配。最近对集成 LiNbO3 设备的一些研究表明,使用嵌入式硅边缘耦合器克服这一挑战的可能性17。在我们的案例中,如果 LiNbO3 层仍位于底层 Si3N4 倒锥形的顶部,几何模式分布失配将导致显着的耦合损耗。因此,我们从耦合区域中移除了 LiNbO3,并依赖于标准大马士革 Si3N4 倒锥形41。虽然这提供了有效的输入耦合,但仍然存在有和没有 LiNbO3 的区域之间的过渡挑战。为了解决这个问题,我们在 LiNbO3 层中设计并实现了绝热锥形,如图 3c 所示。倒锥形长 100 μm,尖端宽度为 500 nm,最终宽度为 10 μm。薄膜去除和锥形蚀刻均在一个制造步骤中完成,使用氩离子束蚀刻和光刻胶蚀刻掩模。至关重要的是,所有功能性光子元件都不依赖于 LiNbO3 锥形的蚀刻,LiNbO3 锥形仅用于模式过渡区域,并且由于锥形长度短,因此不需要低粗糙度。因此,我们对所有光子元件的 LiNbO3 层保持未处理状态,因为粗糙度和精确对准对于实现低光损耗至关重要。

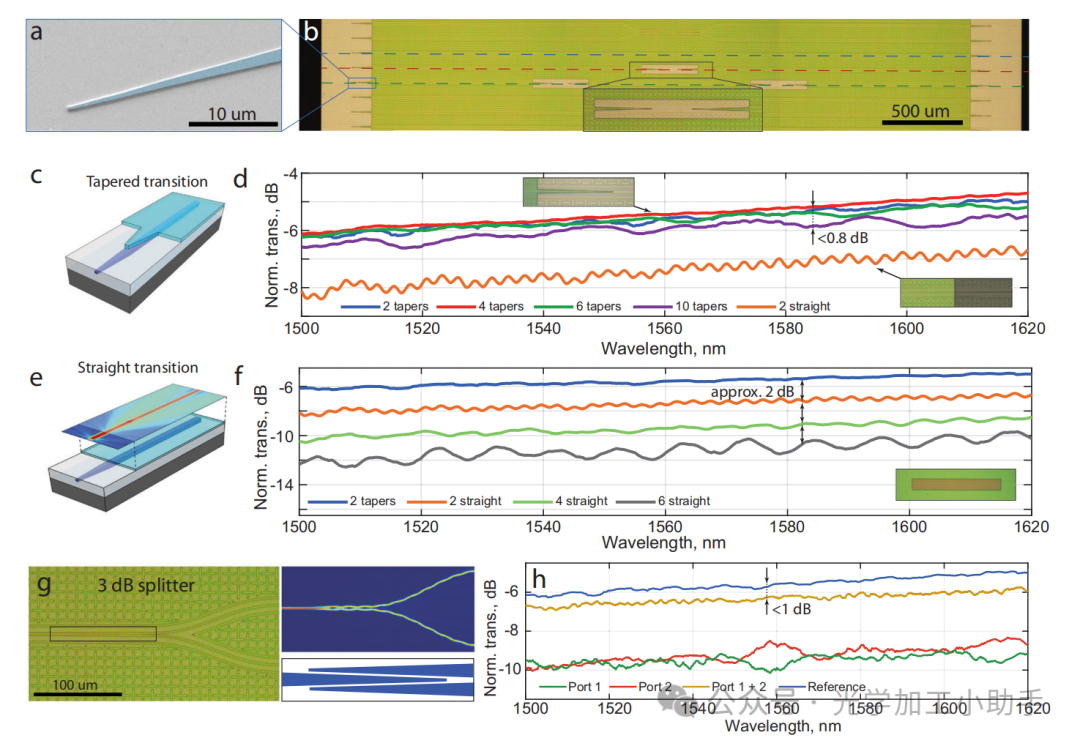

图 3 | 绝热模式转换和光分路器。a LiNbO3 锥形的假彩色 SEM 图像,该锥形被制造用于实现从纯 Si3N4 波导到混合 Si3N4-LiNbO3 波导的低损耗光学模式转换。b 用于评估界面锥形性能的芯片的光学显微镜图像。水平虚线标记具有两个(蓝色)、四个(红色)、六个(绿色)和十个界面转换(紫色)的波导。十个转换仅导致 0.8 dB 的总损耗。插图显示了突破区域的扩展视图。c 锥形(绝热)界面转换的示意图。d 具有 b 中描述的突破的波导的传输测量以及用于比较的非典型直(非绝热)转换(橙色线)。e 直(非绝热)界面转换的示意图。f 具有直过渡突破的波导的传输测量。g W 型 3 dB 分离器的光学图像、模拟和示意图。几何形状由底层 Si3N4 层定义。h 分离器两个端口的传输测量以及作为参考的直波导的传输。

为了测量绝热转换的效率并消除测量中与光纤芯片耦合损耗相关的模糊性,我们设计了一个实验,在直波导上引入多个分支,其中光学模式从 Si3N4 波导转换到混合 Si3N4-LiNbO3 模式并返回,如图 3b 所示。我们制作了具有两个、四个、六个和十个转换(输入/输出锥形和零个、一个、两个和四个分支)的波导,以确定每次转换导致的损耗增加。图 3d 显示了这些测量的结果。作为参考,我们将它们与直界面进行了比较(图 3e 中的示意图)。从图 3f 中可以看出,每个直转换都会导致大约 1 dB 的损耗,而锥形输入/输出在此测量中表现为几乎无损的转换。对于锥形过渡的情况,我们观察到十个界面大约有 0.8 dB 的额外损耗,如图 3d 所示。考虑到测量中的统计不确定性,我们推断每个锥形的过渡损耗小于 0.1 dB。请注意,所呈现的结果是通过高参与波导配置(600 nm Si3N4 厚度)实现的。

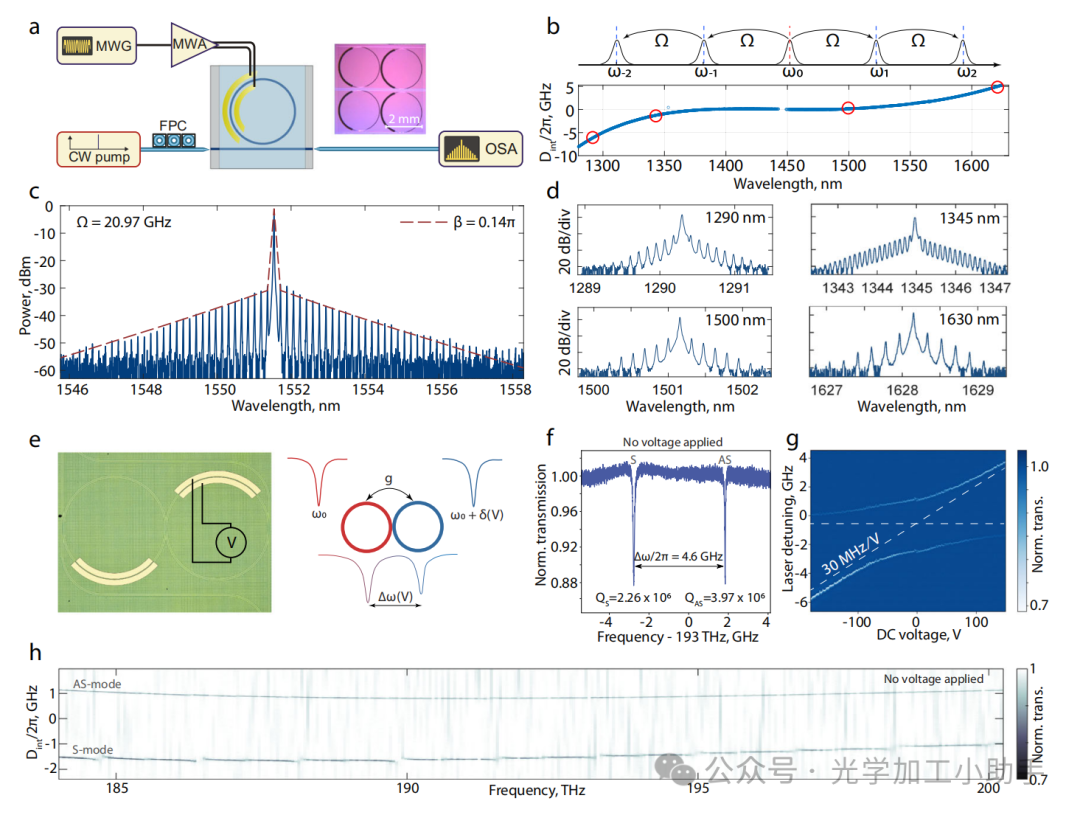

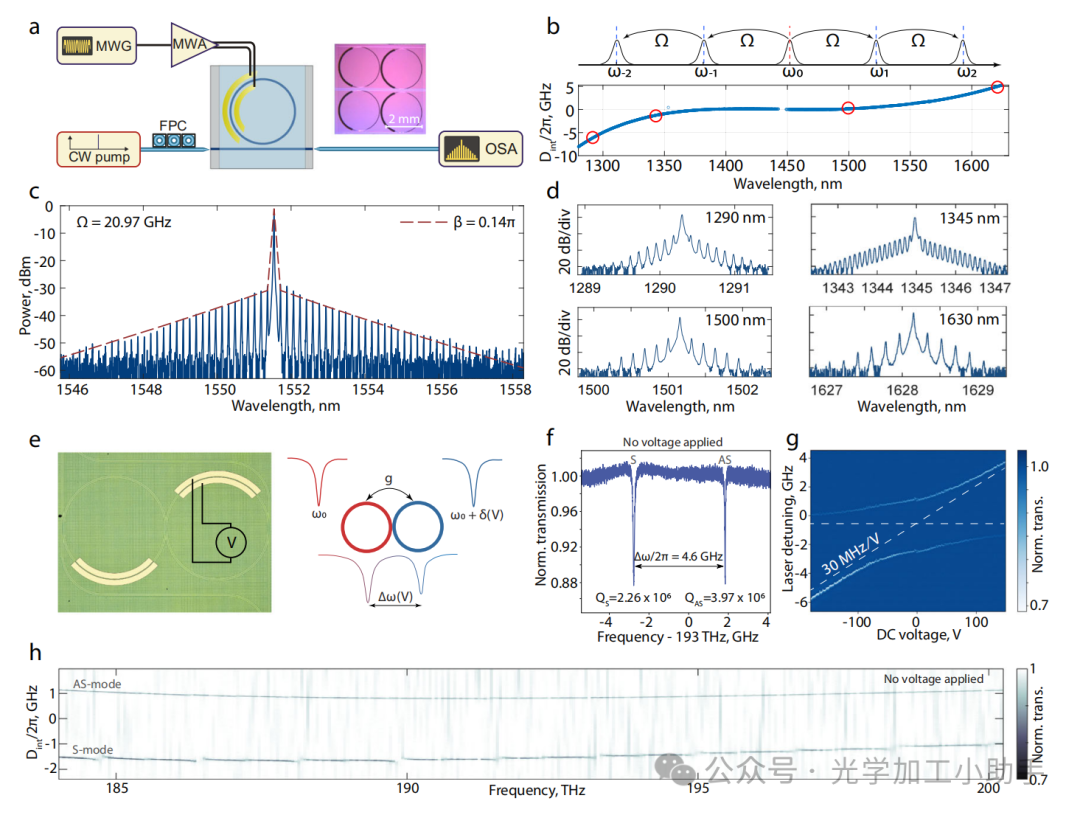

Si3N4 光子电路层的光刻精度为我们的异构集成方法提供了多功能性和稳健性,这通过使用混合 Si3N4-LiNbO3 模式但仅由底层 Si3N4 倒锥形定义的 W 形 3 dB 分路器/耦合器47(见图 3g)的实现得到证实。分路器是许多光学设备的重要组成部分,例如电光调制器、光网络和基于反射半导体光放大器的激光器。这种分路器的优雅之处在于其设计简单。由于 LiNbO3 板的存在和我们的混合波导的单模性质,光学模式从输入臂绝热传输到输出臂。我们将锥形部分的长度设为 100 μm,确保利用这种设计的集成组件占用空间小。器件的传输测量显示出平坦的响应,两臂之间的功率不对称不超过 1.7 dB,片上插入损耗在 1500–1620 nm 波长范围内不超过 1 dB(图 3h)。为了展示混合 LiNbO3 微谐振器可实现的电光性能,我们在微谐振器中生成电光频率梳,其 FSR 为 21 GHz,在电信 C 波段谐振泵浦。我们在集成电极上施加频率为 20.97 GHz 的高功率(40 dBm)微波信号,使得微波诱导的边带得到谐振增强(图 4a、b)。由于只有 12% 的光模式被限制在铌酸锂内部,因此在 40 dBm 注入微波功率下,相位调制幅度约为 0.14π(见补充信息第 VII 部分)。由于该器件的高品质因数和平坦色散,电光耦合得到增强。我们在 25dB 范围内观察到大约 60 个边带,如图 4c 所示。我们还利用前面提到的混合器件在 1260 nm 至 1630 nm 光波长范围内的均匀耦合,使用单个器件在五种不同的泵浦波长(1290 nm、1345 nm、1500 nm、1550 nm 和 1625 nm)下产生电光梳(图 4d)。

图 4 | 电光频率梳生成和可调光子二聚体。a 电光频率梳生成的实验装置。MWG - 微波发生器,MWA - 微波放大器,OSA - 光谱分析仪。

b 模式耦合示意图和器件的综合色散。c 测量生成的电光梳的光谱,中心频率为 1552 nm。虚线对应于相位调制幅度 β =0.14π 的数值模拟。d 在其他四个泵浦波长下生成的电光频率梳的示例。e 光子二聚体图像和模式杂化图示。f 光子二聚体中高 Q 谐振的分裂,无需额外偏置。S - 对称超模,AS - 反对称超模。g 光子二聚体模式杂化的直流调谐,对应于单模约 30MHz/V 的线性调谐。h 光子二聚体透射的梯阶型光谱图,显示了宽扫描范围内的模式混合。

根据补充信息第 IV 部分中介绍的模拟和对 4 毫米长相位调制器(其中 LiNbO3 中模式参与率为 38%)的测量,可以优化几何形状以实现最大电光效率,其特征 Vπ.L 乘积可与具有类似电极诱导损耗的 X 型切割脊波导平台 16 的性能相媲美(大 2 倍)。在脊波导中,大部分电光相互作用不是发生在脊本身,而是发生在平板层,其中调制电场要强一个数量级。因此,脊波导和混合波导在电光相互作用方面在概念上是相似的(即,在我们的混合结构中,脊波导中平板的作用被键合的 LiNbO3 层取代)。在其他地方也可以找到关于优化异质集成 LiNbO3 器件电光性能的类似研究 32。作为电光能力的另一个例子,我们制造了光子二聚体,这是基于腔电光的量子相干换能器的已知构建块19,48,49。图 4g 显示了系统中的模式混合与施加的直流电压的关系。当直流电压施加到其中一个环上时,我们观察到 30 MHz/V 的频率调谐。此外,精确而成熟的 Si3N4 波导制造使得高 Q 光子二聚体即使在零偏压下也能表现出宽带正常模式分裂(见图 4f-h)。对称超模(较低频率)避免模式交叉的存在是由于与高阶模式的相互作用,这在光子二聚体配置50 中很常见。在最后一个利用 LiNbO3 的 χ(2) 非线性的实验中,我们在混合波导中执行超连续谱生成。我们观察到由 χ(3) 非线性介导的跨倍频程超连续谱生成,以及由 LiNbO3 中的光场引起的同时产生的二次谐波,从而可以直接测量用作泵浦的飞秒脉冲激光器的载波包络偏移频率。此实验的详细信息可在补充信息第 VIII 节中找到。

综上所述,我们展示了一种用于光子集成电路的混合 Si3N4-LiNbO3 平台,该平台采用直接晶圆级键合,将 LiNbO3 的二阶非线性(χ(2)/普克尔斯效应)赋予了成熟的低损耗 Si3N4 技术。异质集成保留了精确的光刻控制、低传播损耗和底层 Si3N4 波导的有效光纤到芯片耦合,可用于各种重要的光子构建块。我们还提出了一种从 Si3N4 波导到混合 Si3N4-LiNbO3 波导的过渡设计,测得的插入损耗不超过每个接口 0.1dB。实现低损耗转换的能力对于实现复杂设备至关重要,它在无源氮化硅光子学和电光设备之间架起了一座桥梁。我们实现了约 8.8 V 的 VπL 乘积值。cm,用于电极配置中的相位调制器(单臂),其诱导损耗可忽略不计。据我们所知,这是异质集成的 LiNbO3 光子平台首次在晶圆级上结合了 Si3N4 PIC 的所有有益特性。补充表 1 给出了同时实现的理想特性的比较。电光性能取决于 LiNbO3 板层中的光模限制,可以达到与脊形波导结构相当的水平,同时保持传播损耗与 LiNbO3 蚀刻质量无关。我们的平台的可能应用包括用于神经形态或量子计算的光子开关网络、用于从微波到光子的量子态转换的设备、集成电光频率梳源、片上产生二次谐波和压缩光,以及用于光通信或快速可调、低噪声激光器的高速电光设备。

方法

制造

所有制造步骤的示意图均在补充图 1 中显示。在第一次 CMP 工艺之后,表面尚未准备好进行晶圆键合:为了清除 CMP 浆料中的二氧化硅颗粒,需要将其短暂浸入缓冲氢氟酸 (BHF) 中。这会在氮化硅结构和周围的氧化硅包层之间产生一些地形。为了获得可键合的表面,需要通过 LPCVD 沉积几百纳米的氧化硅中间层,然后进行抛光和平坦化。如正文所述,在此步骤之后,粗糙度和长距离不均匀性已经足够低,可以进行键合。剩余的中间层厚度约为 100 纳米。此外,反射测量显示,整个晶圆上的中间层厚度变化约为 5 纳米。为了键合 LNOI 晶片,需要清洁两个晶片的表面,并通过 ALD 在两者上沉积几纳米的氧化铝。然后使晶片接触。为了增加键合强度,键合后的晶片在 250 。C 下退火数小时。键合后,通过研磨和四甲基氢氧化铵去除 LNOI 载体的 Si。使用 BHF 去除 LNOI 载体的埋藏氧化物。然后将钨溅射到键合的铌酸锂上,并使用氟基反应离子蚀刻 (RIE) 将其图案化为电极。下一步是对键合的铌酸锂薄膜进行图案化。这里的目的有两个:从芯片端面去除 LiNbO3 并制造锥形以确保波导中的平滑过渡,如正文中所述。为此,首先在 LiNbO3 表面溅射 SiO2 保护层。然后使用光刻胶蚀刻掩模进行离子束蚀刻,蚀刻 SiO2 保护层和 LiNbO3,仅留下厚度小于 50 nm 的厚板。蚀刻时,氩离子束以 30 度的角度撞击晶圆,同时旋转晶圆。为了减少蚀刻过程中溅射材料的积累,在曝光和显影后,将光刻胶掩模在 130 度的温度下重新蚀刻 3 分 30 秒。蚀刻和去除光刻胶后,在加热到 85 度的浓氨水和过氧化氢溶液中通过湿法蚀刻去除溅射材料。在此清洁过程中,LiNbO3 薄膜的表面受到 SiO2 层的保护。清洁后,可使用 BHF 溶液去除 SiO2 层。在此工艺步骤中,剩余的薄 LiNbO3 板充当保护层,以防止 BHF 蚀刻覆盖 Si3N4 波导的中间层并削弱 LiNbO3 锥形。为了释放芯片,通过使用氟基化学品干蚀刻 SiO2 包层来定义边缘,然后使用 Bosch 工艺进一步深入 Si 载体。这确保了芯片面相对光滑,不需要进一步抛光。然后通过将晶片从背面研磨至蚀刻深度来分离芯片。

波导几何

本研究中使用的 X 切割 LNOI 晶片由 NanoLN 提供,LiNbO3 厚度为 300 nm。我们使用两种光波导配置:950 nm 厚的 Si3N4(晶片 D67b01,低参与状态)和 600 nm 厚的 Si3N4(晶片 D8812,高参与状态),并保留约 100 nm 厚的夹层 SiO2 层。波导宽度范围为 1.0–2.0 μm。

传输校准

绝对光纤到光纤传输测量分两步完成,如补充图 3 所示。在第一步中,我们使用透镜光纤将光耦合到芯片中,并使用光电探测器记录传输。为了消除输入激光功率的任何不确定性,我们使用额外的光电二极管分割信号并直接跟踪它。然后我们使用光纤跳线直接连接装置的输入和输出臂。通过记录直接连接的跳线的相同指标,我们能够规范光子芯片传输测量。