摘要:碳化硅(SiC)因其在高温环境下的优异性能,在高温微机电系统(MEMS)传感器的开发中展现出巨大的潜力。本研究设计、制备并测试了一款基于体碳化硅加工技术的MEMS加速度计。该传感器采用4H-SiC晶片制备,采用经典的弹性梁防质量结构。晶片最表层为掺杂的N型SiC外延层,用作压阻材料以产生灵敏电阻。利用干法刻蚀获得的超薄(20μm)弹性梁形成灵敏机械结构,实现在低/中g值环境下的高灵敏度输出。静态翻转和动态振动实验表明,最终传感器可以精确测试低/中g值加速度信号。最终在5V输入电压下测得的动态灵敏度为0.21mV/g,线性度为99.8%。该工作对于推动体硅微加工技术在加速度计的实际应用具有潜在的价值。

关键词—MEMS、碳化硅、加速度计、制造。

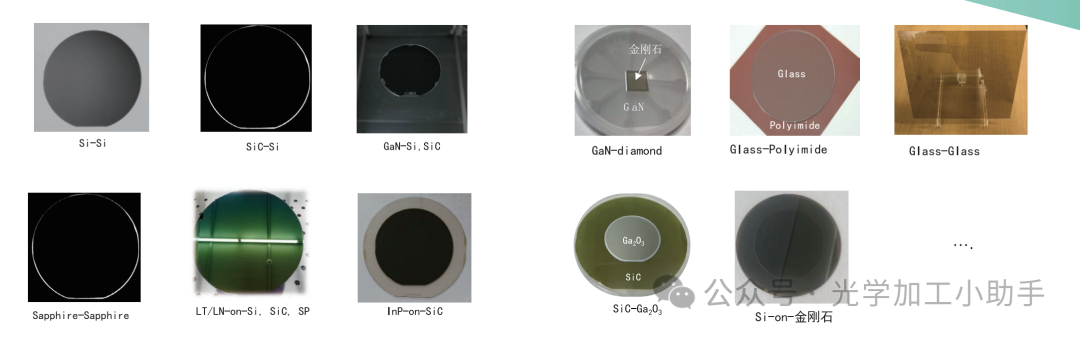

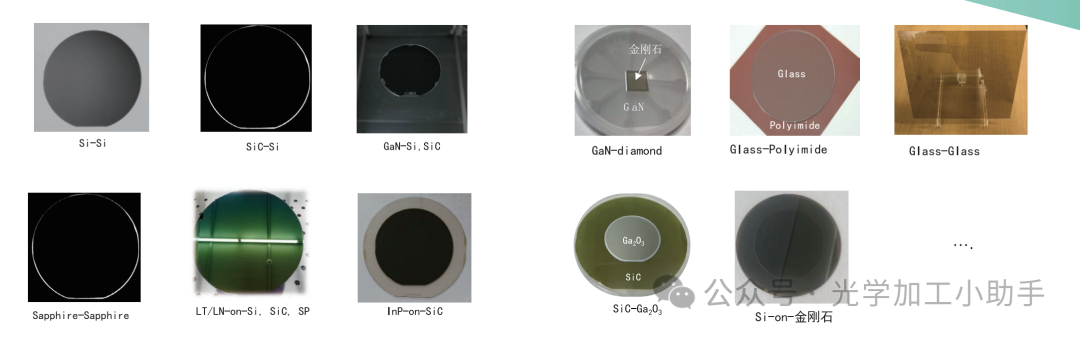

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

划重点:SIC MEMS器件代工 /导电半绝缘SIC晶圆片/SICOI晶圆

划重点:小编提供基于si+sio2+sic ,减薄+cmp/smartcut全套工艺的4H半绝缘碳化硅基片,助力SICOI在碳化硅光子学和mems种发展。

SICOI(两条工艺路线)

路线1:SMARTCUT 离子注入SICOI

优点:厚度控制精准

缺点:离子注入会对材质本身造成变化

Smartcut fabricated 6 inch SiCOI

High-purity semi-insulating 4H-SiC, on-axis, Orientation: {0001} ±0.25 deg, thickness: 1um±0.02um (Wafer specification need to be checked before processing)

SiO2 thickness 3um,Si (100),SiC c-face up, roughness Rq<0.2nm after CMP

路线2:减薄CMP--SICOI

优点:对材质本身不造成改变

缺点:厚度控制不精准

Grinding-CMP fabricated 6 inch SiCOI

High-purity semi-insulating 4H-SiC, on-axis, Orientation: {0001} ±0.25 deg, thickness: 1um±0.1um;

SiO2 thickness 3um,Si (100) 675+-25um

SiC C-face up, roughness Rq<0.2nm (5um*5um)after CMP ,

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

1. 引言

微机电系统 (MEMS) 规模的加速度计因其小型化和集成化的特点而引起了众多研究人员的关注 [1]-[6]。最近,对能够耐受超高温环境的加速度计的需求日益增加。例如,航空发动机涡轮附近的工作温度已达到 2000°C 以上 [7]。传统的硅基加速度计无法在这些环境中使用,因为硅在 500°C 以上会发生不可逆塑性变形 [8]。因此,碳化硅 (SiC) 因其在高温环境下的优异性能,越来越多地被用于替代 Si 来制造 MEMS 加速度计。SiC作为第三代半导体材料,具有较高的击穿电压、热导率、机械强度、温度稳定性、耐腐蚀、抗辐射等性能,在MEMS的诸多领域得到了广泛的应用[9,10]。此外,由于SiC比Si具有更大的带隙,因而固有载流子浓度较低,在高温下稳定[11]。但由于重大发展因素,SiC制备技术至今仍较为匮乏。同时,对于SiC在MEMS中的应用,控制制备成本的最佳方式是采用Si基工艺体系。然而,由于SiC在材料物理化学性质上与Si有很大差异,很难直接将Si基标准化工艺体系应用于SiC[12]。

全SiC基或体SiC基传感器的研究多集中在压力传感器上[13]-[15],这些SiC基压力传感器的制备工艺已较为完善,并获得了大量的器件性能测试数据。然而,全SiC或体SiC在加速度计中的应用并不像压力传感器领域那么广泛,这主要是因为加速度计依赖于惯性力,其内部运动部件需要解决大质量与小尺寸的矛盾,加之SiC的加工难度较大,因此全SiC或体SiC在加速度计中的应用研究相对较少。

在现有的大多数SiC基加速度计研究中,存在三个问题:

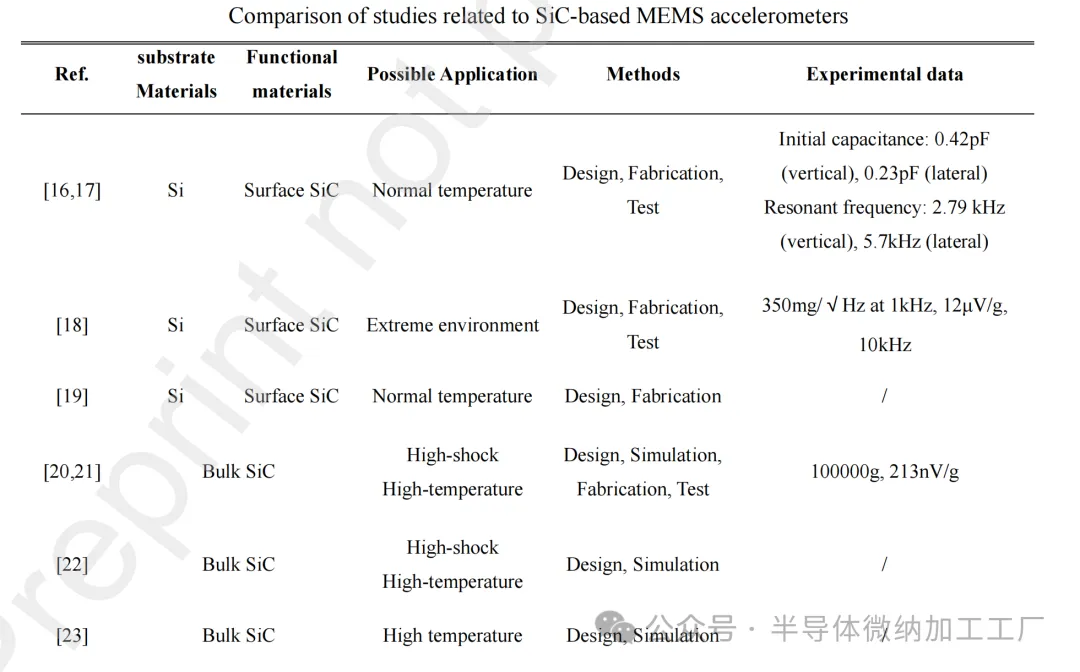

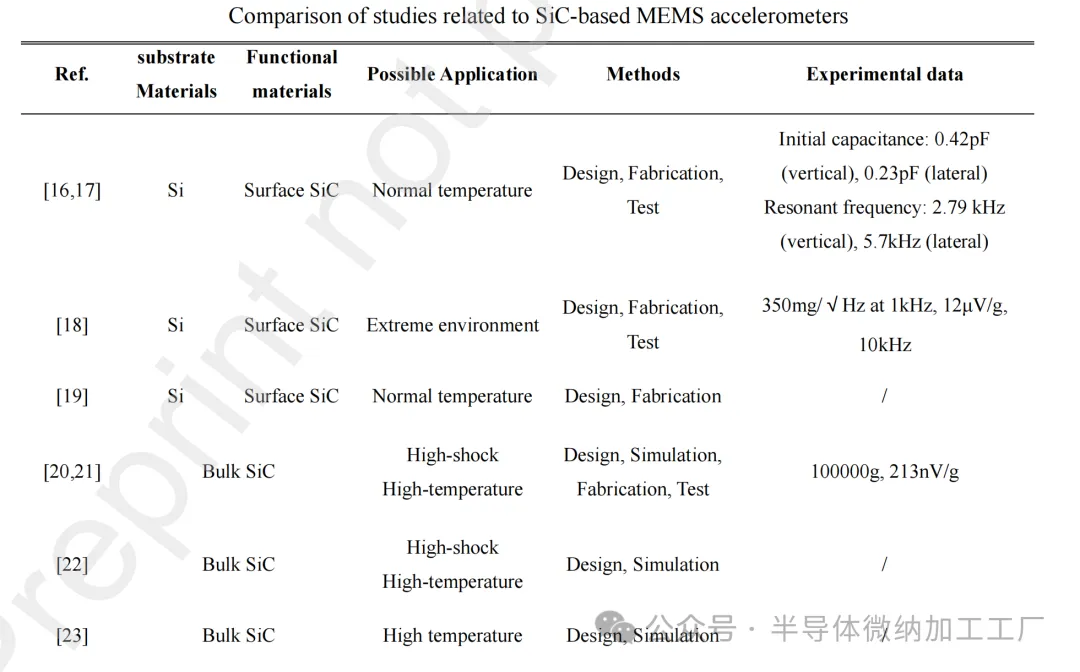

首先,大多数研究都是采用在Si衬底上制备SiC膜形成功能层的方法实现惯性力传感,而不是采用体SiC或全SiC。L.S. Pakula 等[16,17]利用PECVD在Si衬底上沉积SiC作为功能材料,以Al为电极加工出表面电容式加速度计,并测试了传感器的初始电容。S. Rajgopal 等[18]以低温氧化物(LTO)为牺牲层、SiC为功能层、Si为衬底,制作了表面微加工电容式加速度计,达到了灵敏度12 μV/g、带宽10 kHz的效果。M. Pozzi 等[19]在Si衬底上沉积一层3C-SiC,设计了电容式环电极加速度计(CREA)。以上方法都没有实现全SiC的应用,只是在关键的功能层上使用了SiC,无法消除Si衬底的局限性,在更高温度下仍难以实现器件应用。

随后,已获得性能测试数据的全SiC或体SiC加速度计研究大多集中在高冲击环境下。R. S. Okojie等[20,21]开始了体SiC加速度计在高冲击环境下的研究,设计了一种基于体6H-SiC的压阻式加速度计,其量程可达100000g,灵敏度可达213nV/g,并在高温下进行了测试。Y. X. Chen等[22]设计并模拟了一种在高冲击环境下工作的全SiC加速度计,但未给出实验结果。这些设计充分利用了SiC耐高温和优异的力学性能,但在低振动水平的环境中,由于SiC的杨氏模量和硬度较大,微结构加工困难,限制了体SiC基加速度计的灵敏度。最后,目前对体SiC加速度计的研究缺少整机性能测试数据,一些研究者[22, 23]对体SiC加速度计进行了结构设计、性能仿真和工艺设计,但没有给出器件的最终测试数据,这也说明全SiC加速度计的实现存在一定的困难。

本文针对以上问题,设计了一种能在普通振动(低或中g值)环境下工作的体SiC压阻式加速度计。采用全SiC晶圆,尽可能采用MEMS Si基制作工艺,控制加工成本。对传感器进行制作和测试。通过实验数据,将验证全SiC工艺可以实现在普通振动环境下具有高灵敏度的加速度计,为SiC在加速度计中更广泛的应用提供解决方案。

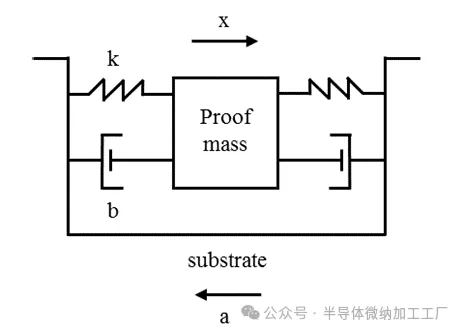

2. 设计与结构

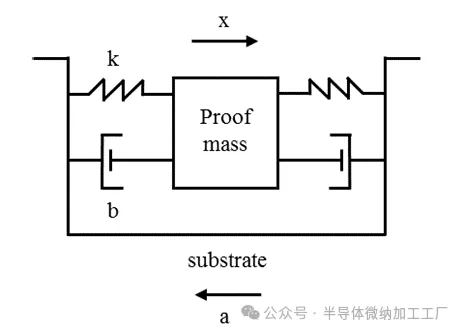

由于采用体SiC制作MEMS三维结构比较困难,因此在设计阶段应考虑加工工艺的可行性。对于单轴压阻式加速度计,常见的防弹簧阻尼结构可以保证性能设计的准确性,同时可以提高器件加工的成功率,简化加工工艺。动力学模型如图1所示。

图1. 单自由度振动模型。

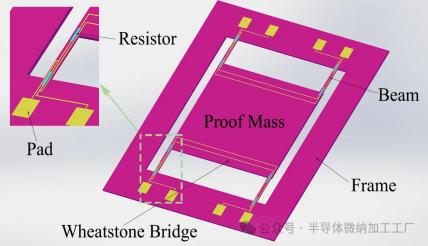

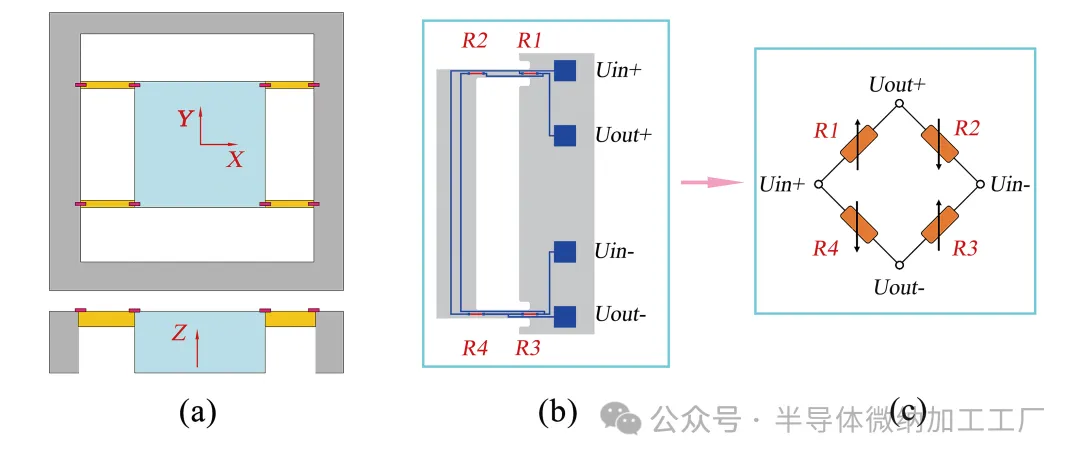

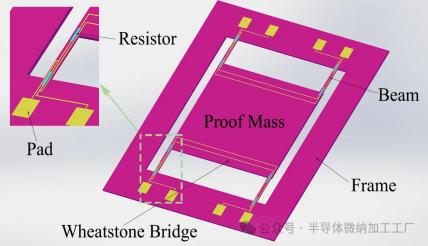

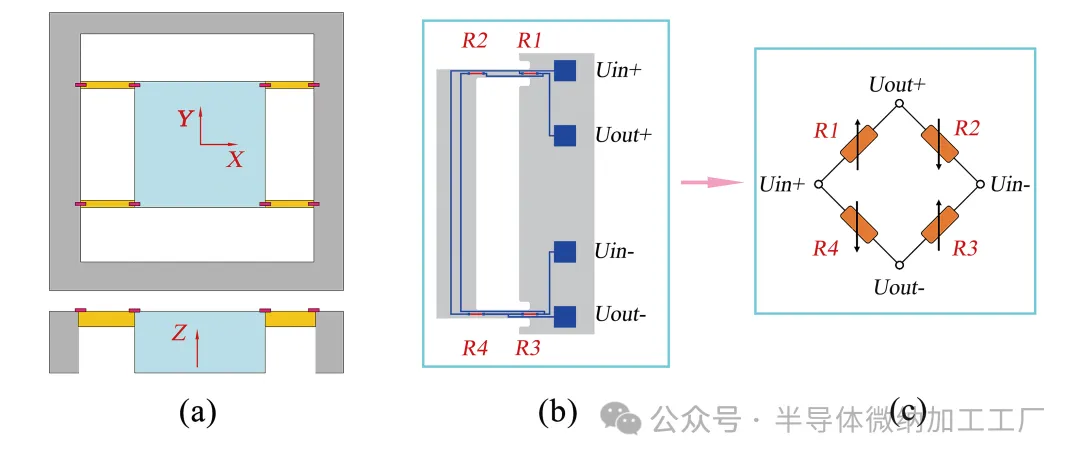

加速度计的原理是由弹簧、质量块和阻尼组成的典型的二阶动力学系统。该加速度计结构满足中低g值环境的工作要求,且制作工艺可行。如图2所示,其四根横梁布置在质量块的四角,并与外框相连。为提高电阻制作成功率,在同一芯片上放置了两个惠斯通电桥。四个电阻之间的连接关系详细如图3所示。图3(a)中Z轴为敏感方向,敏感电阻布置在横梁的根部,组成如图3(b)和图3(c)所示的惠斯通电桥。四个敏感电阻组合在一起,组成一个完整的惠斯通电桥。当质量块沿敏感方向移动时,横梁两端的应力会导致敏感电阻阻值发生变化,产生电压信号输出。这种结构在之前的Si基加速度计中已经非常常见。但当材料换成SiC后,制作方法和难度就与Si基传感器完全不同了。

图2.加速度计结构示意图。

图3. 芯片与惠斯通电桥布局。(a)传感器运动方向,Z轴为传感器敏感轴;(b)传感器上布置的惠斯通电桥;(c)四个敏感电阻的连接。

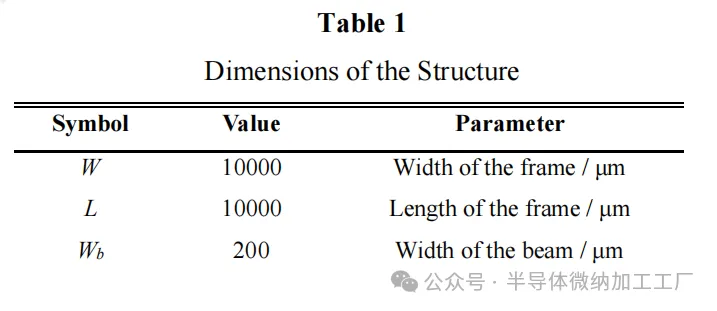

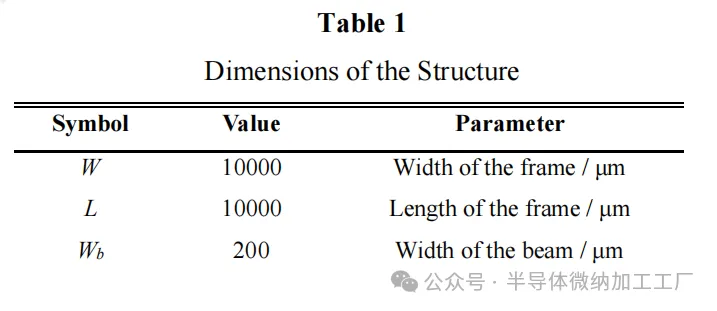

为了使敏感结构能在低/中g值环境中有效工作,梁和质量块的参数是至关重要的因素。质量块尺寸为6000μm×5000μm×80μm,保证较大的惯性质量。弹性梁的超薄尺寸为1250μm×200μm×20μm,保证输出灵敏度。单个敏感电阻尺寸设计为340μm×40μm×2μm,导线宽度设计为20μm。最终尺寸如表1所示。

表 1结构尺寸

特别地,还必须考虑可靠性,因此在梁根部设计了缺口和圆角,以消除应力集中效应,避免由于制造工艺中的缺陷而导致芯片损坏。模拟结果如图4所示。在不减小质量块尺寸的前提下,设置缺口后梁的长度得到延长,而圆角的设置也降低了梁根部的应力集中。图4为改进结构与原结构的梁根部应力集中对比。可以看出,结构改进后梁根部的应力集中有明显的下降,对活动微梁的工作安全性起到了提高的作用。同时,在同样条件下梁根部中心处的应力有所增大,这也有助于提高传感器的输出灵敏度。

图4. 原结构与改进结构应力集中对比。(a)原结构梁应力分布;(b)应力集中对比;(c)改进结构梁应力分布。

3. 制作

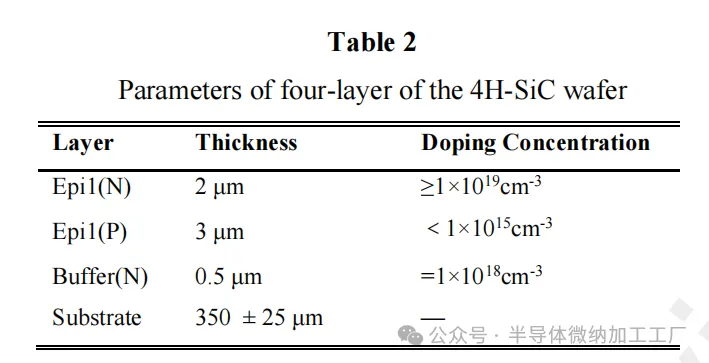

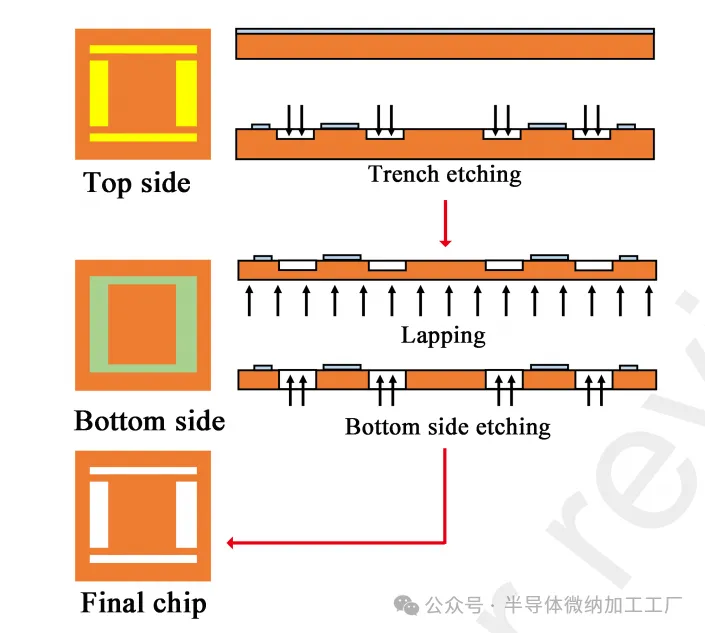

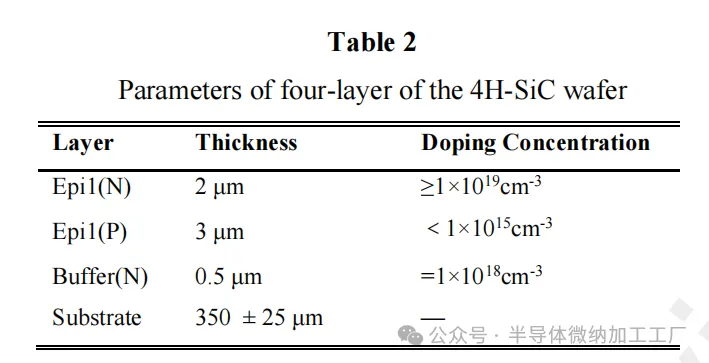

外延片有四层,如表2所示。制作过程分为三个阶段,分别为顶面阶段、研磨阶段和底面阶段。

3.1 顶侧阶段

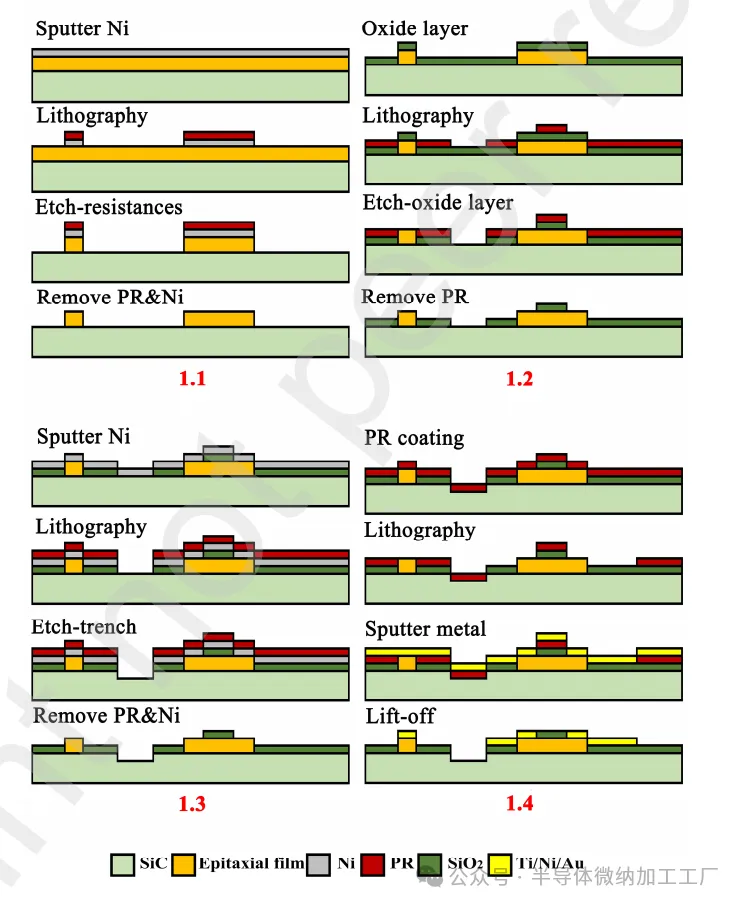

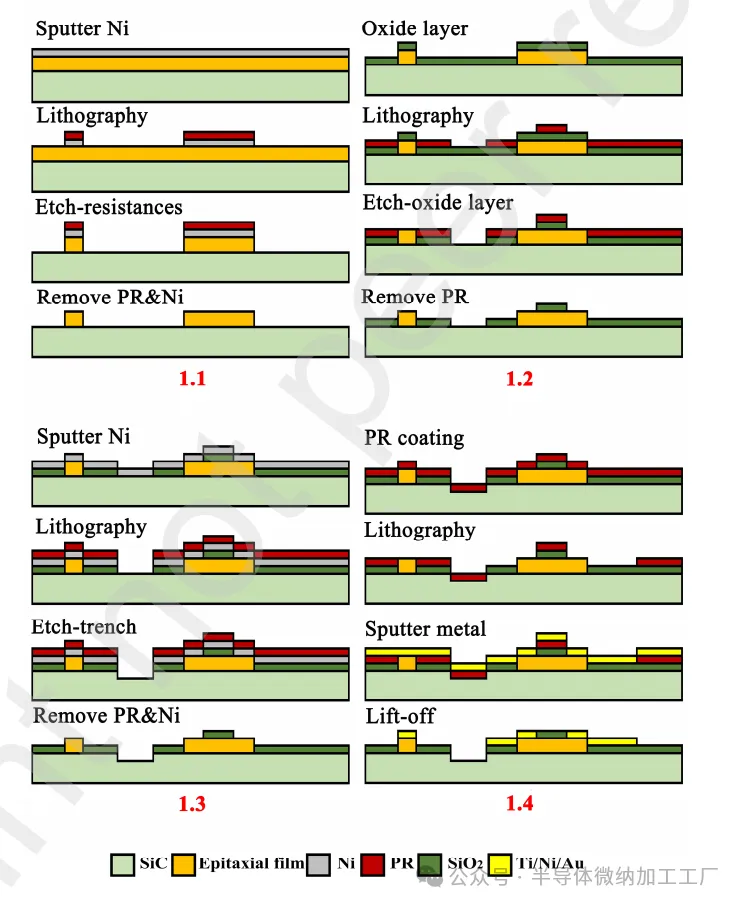

顶侧阶段(图5)的步骤如下:

图 5. 顶部阶段的工艺流程。

工艺 (1.1):只留下顶部的敏感电阻。清洁晶圆后,溅射 Ni(厚度均匀性 < 5%)作为蚀刻掩模。涂覆 3 微米厚的 S99120 光刻胶 (PR)。通过光刻技术暴露需要去除的 Ni。使用的显影剂是 TMAH(2.38%)。使用 H2SO4(35 °C,200-250 秒,20 秒过度腐蚀)去除暴露的 Ni。使用电感耦合等离子 (ICP) 蚀刻机 (Sentech SI500) 蚀刻暴露的 SiC (4 微米)。工艺 (1.2):通过等离子增强化学气相沉积 (PECVD) 在顶部沉积 250 nm SiO2 膜。然后蚀刻 SiO2 以暴露 SiC 以进行电接触和下一步蚀刻工艺。

工艺 (1.3):使用 ICP 通过深反应离子蚀刻 (DRIE) 在顶部基板中形成深沟槽。所用的刻蚀气体为SF6,钝化气体为O2,刻蚀选择比为58:1(SiC:Ni)。

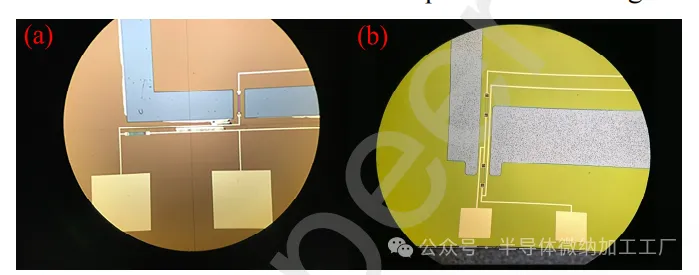

工艺(1.4):通过剥离技术形成SiC与金属线之间的欧姆接触。用于欧姆接触的金属体系为Ti/Ni/Au。金属沉积形成后,在960℃下快速退火。然后,以同样的方式在顶层形成电路版图,采用Ti/Au。在剥离工艺中,由于金属的覆盖面积很大,电路线间多余的金属很难去除。因此,在光刻工艺中,将PR的厚度由3μm改为7μm,增强了PR的覆盖率,降低了金属去除的难度。如图6(a)所示,当PR厚度为3μm时,有明显的金属残留现象。当PR厚度为7μm时金属残留现象消失,如图6(b)所示。芯片上最终的欧姆接触及电路如图7所示。

图6. 不同厚度PR在Lift-off工艺中的不同效果比较。(a) PR厚度为3 μm;(b) PR厚度增加至7 μm。

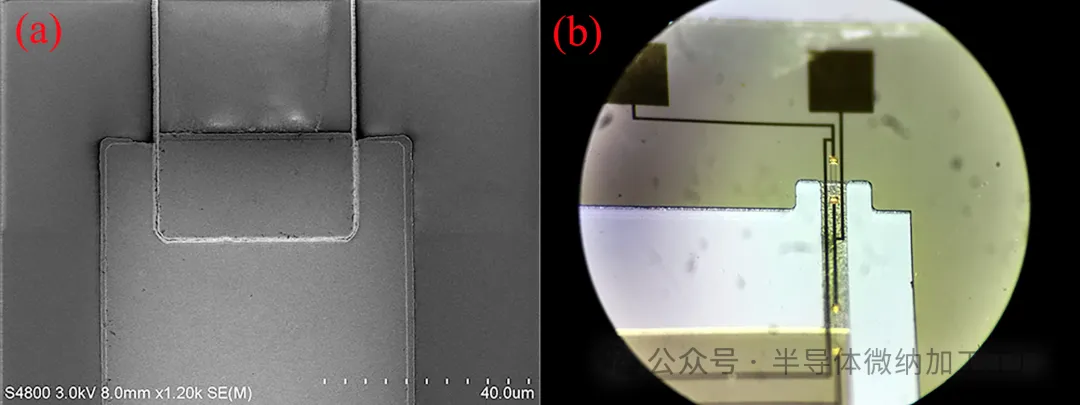

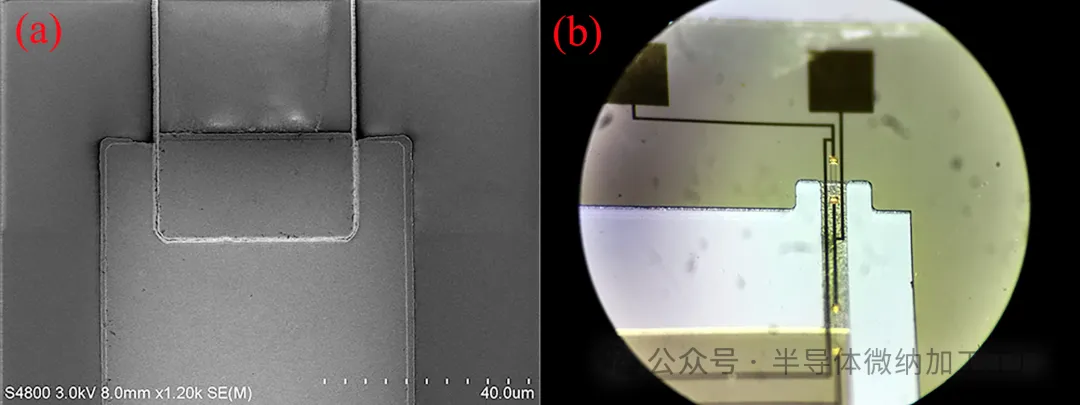

图 7. 顶面电路布局细节。(a)欧姆接触的 SEM 照片;(b)梁上局部细节的照片。

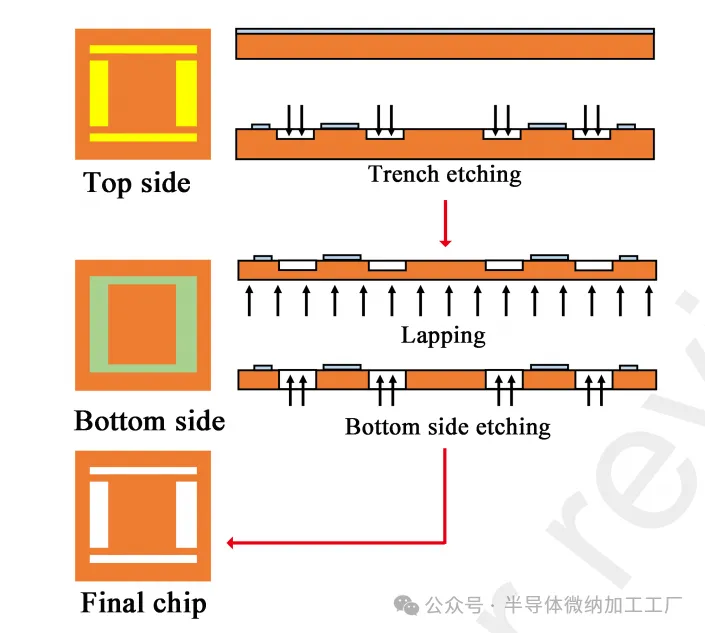

顶面的所有工艺流程都已完成。敏感电阻、导线、欧姆接触以及后续工艺的准备都在顶面完成。然后,由于微梁的厚度与整个芯片的厚度不同,因此需要分别从顶面和底面通过蚀刻工艺准备台阶并释放微梁。主要蚀刻工艺如图 8 所示,后续工艺将在底面进行。

图8. 主要蚀刻工艺。

3.2 研磨阶段

晶圆初始厚度为350μm,从顶面开始仅完成20μm的蚀刻深度,需要从底面开始减小晶圆厚度。此研磨步骤的目的是减小蚀刻深度,以便更好地控制蚀刻终点,确保微梁厚度满足要求。研磨前需要保护顶面结构,并将顶面与支架键合。

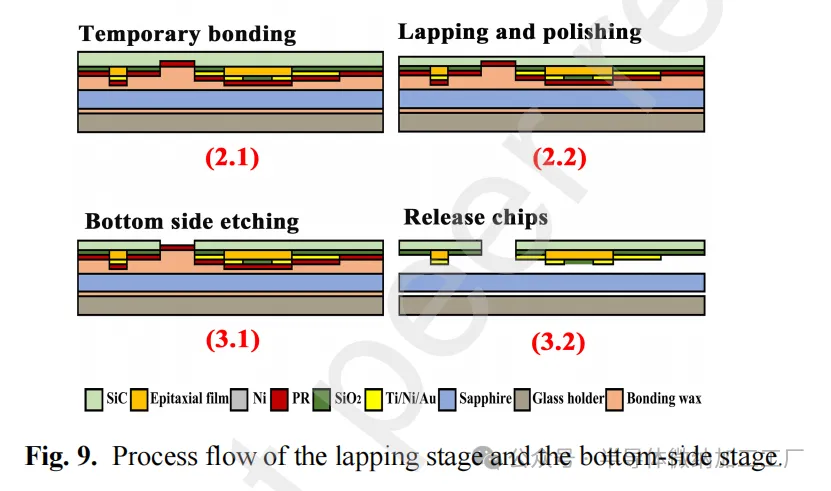

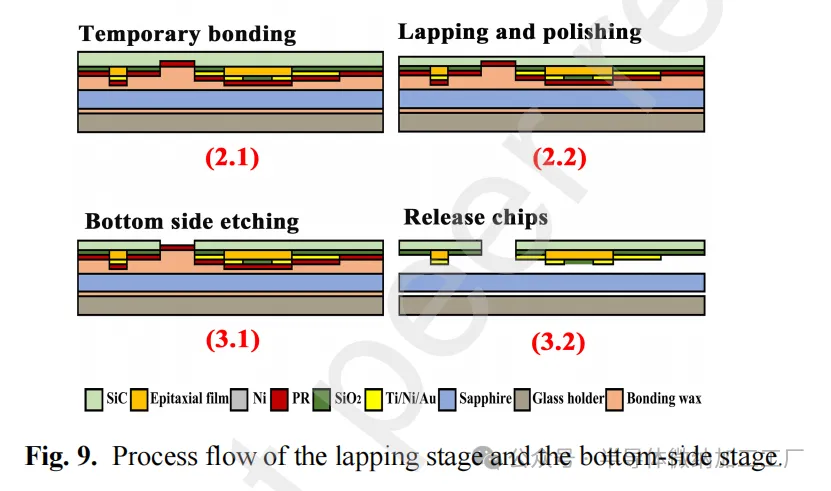

在研磨阶段(图9)中,在顶面阶段之后需要保护晶圆的顶面。主要进行两个步骤:

工艺(2.1):临时键合:在此步骤中,翻转晶圆,用PR保护晶圆的顶面。使用高温蜡将晶圆与蓝宝石衬底的一侧键合,然后将蓝宝石衬底的另一侧与特殊的玻璃支架键合。键合过程的温度保持在 80 °C 持续 20 分钟。最终需要去除键合蜡和保护性 PR,以将芯片从蓝宝石支架上取下并形成全 SiC 基芯片。

工艺(2.2):使用研磨机(PM5)进行研磨(5μm金刚石颗粒,120分钟)和抛光(1μm金刚石颗粒,30分钟)。减薄后的晶片厚度为80±4μm。如工艺2.2所示,SiC芯片的整体厚度小于工艺2.1,这是通过研磨步骤去除了一部分SiC的结果。3.3底部阶段

在此阶段,沟槽的蚀刻即将完成,微梁即将释放。这是控制微梁尺寸的关键阶段。在底部阶段(图9):

工艺(3.1):从底部蚀刻沟槽并释放梁。此步骤中的蚀刻过程与前面的步骤完全相同。但是,必须仔细控制蚀刻的深度,这决定了梁的厚度和器件的最终灵敏度。因此,在蚀刻结束时蚀刻速率会减慢。

工艺(3.2):将晶圆浸泡在脱胶溶液中(170°C,8小时)以释放芯片。然后将全SiC芯片与支架分离,如工艺3.2所示。去除蜡和PR后,释放芯片以形成块状SiC传感器。

图9 研磨阶段和底面阶段的工艺流程。

3.4 工艺总结

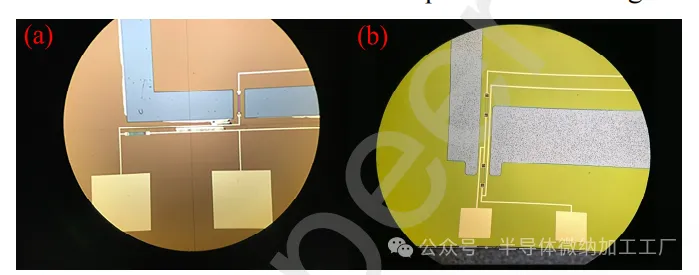

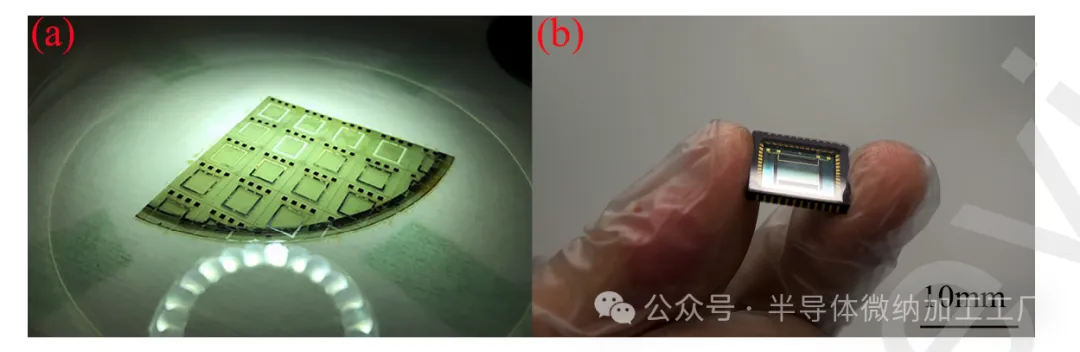

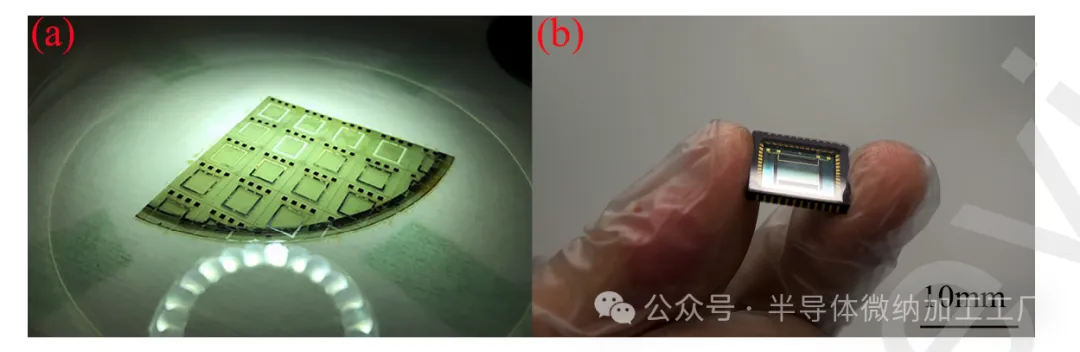

获得的芯片结构如图10(a)所示。由于该结构对弹性梁垂直度和电阻尺寸精度(200μm×15μm×2μm)的要求很高,因此在整个工艺流程中需要重点关注三个工艺:

(1)Ni的湿法刻蚀是各向同性的过程,但当使用Ni作为掩膜时,我们预计它会呈现各向异性。因此,在PR涂覆之前使用附着力促进剂来增强PR与Ni之间的附着力。同时,增加后烘烤时间,以减少横向蚀刻。此步骤可有效改善Ni掩膜湿法刻蚀的各向异性,保证后续刻蚀的垂直度。

(2)在DRIE过程中,通过调节进气速率和蚀刻气体与钝化气体的比例来避免积碳现象。此步骤确保了蚀刻过程中图案的准确性和质量,并对最终器件的结构灵敏度有很大影响。

(3)去除PR后,需要进一步彻底去除剩余的PR,以保证下一步的清洁度。我们使用等离子干法刻蚀剂Asher(Trymax)去除剩余的PR(170nm/min)。此步骤也保证了蚀刻的质量和精度,避免了残留物质对蚀刻过程的影响。芯片封装在无引线陶瓷芯片(LCC)载体中,最终器件如图10(b)所示。芯片封装采用多层结构过渡的方式。在芯片下方使用石英框架作为缓冲层,以减少粘合剂在固化过程中引起的残余应力影响。并使用金线(50μm)进行引线键合。

图10. 加工后的芯片和封装后的器件照片。(a)底侧台后的1/4晶圆照片;(b)封装后的单个器件。

4. 实验与分析

通过静态翻转实验和动态振动实验测试传感器的输出性能。传感器采用5V稳压电路供电,传感器上的惠斯通电桥直接与数据采集装置相连,不经过任何信号处理电路。这样可以获得传感器的原始性能结果,方便信号处理集成电路的应用。

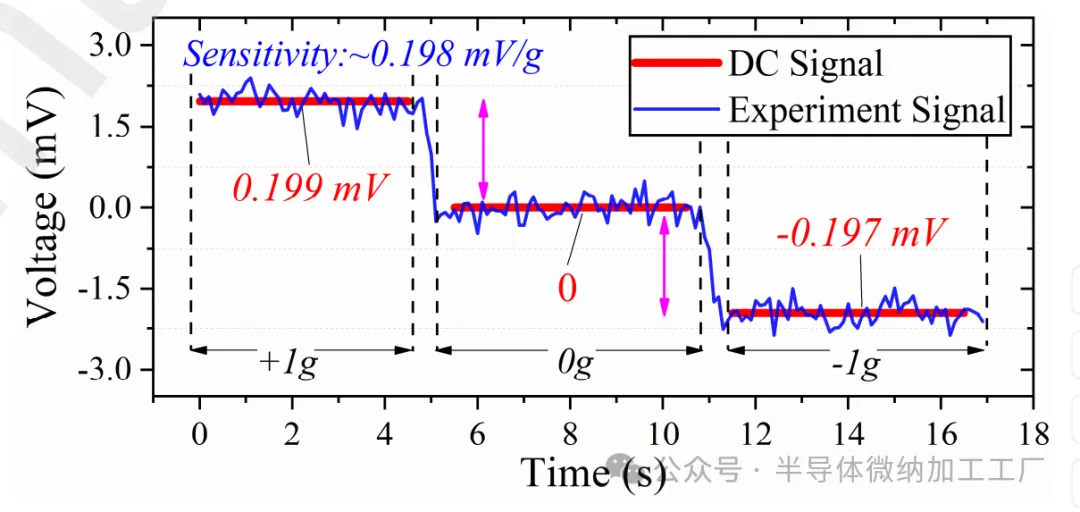

4.1静态翻转实验

翻转实验的主要目的是初步获得传感器的静态输出灵敏度,

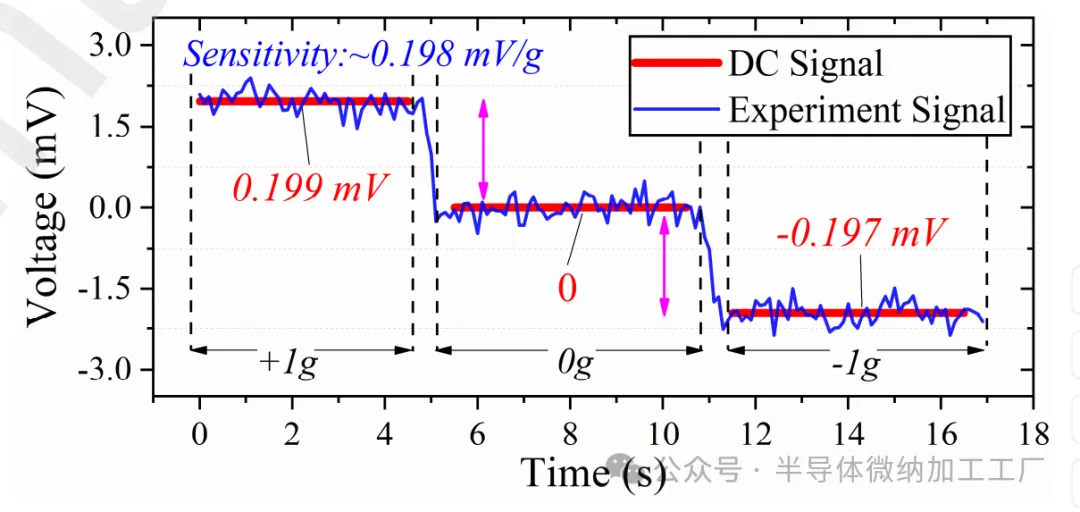

根据静态下三个典型位置上的输出电压。翻转实验中,将放置在转盘上的传感器旋转到0°、90°、180°,利用重力测量+1g、0g、-1g下的输出信号。施加在惠斯通电桥上的输入电压为5V,图11为不同重力值下的阶跃信号,结果表明传感器的静态灵敏度为0.198mV/g。

图11. 传感器在+1g、0g、-1g位置的静态输出电压。实验数据表示实际采集到的电压,直流信号表示实验数据的平均值。4.2 动态振动实验

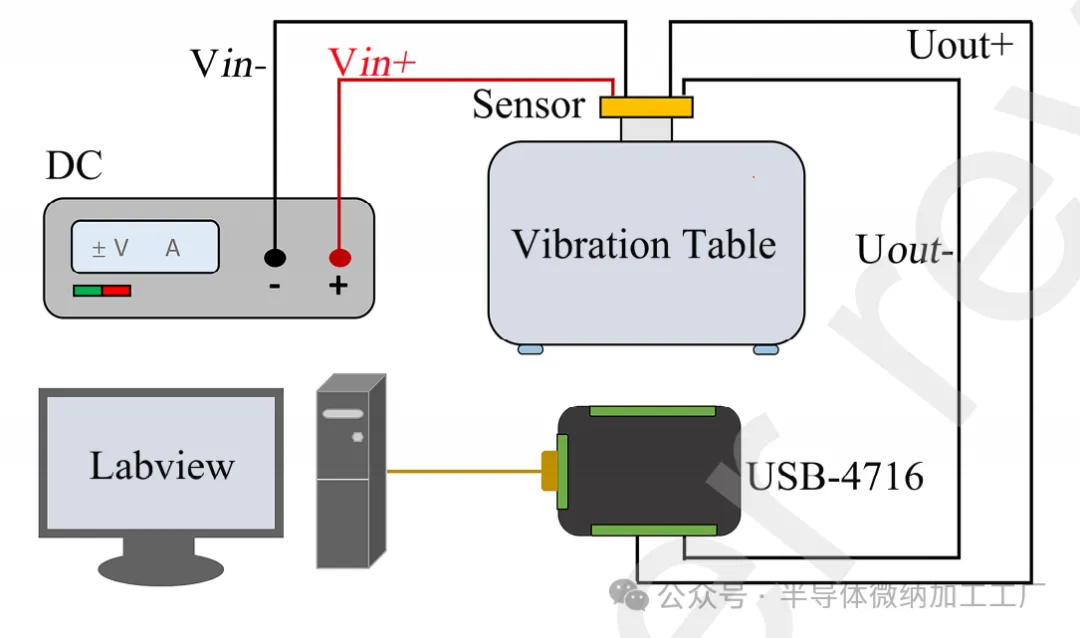

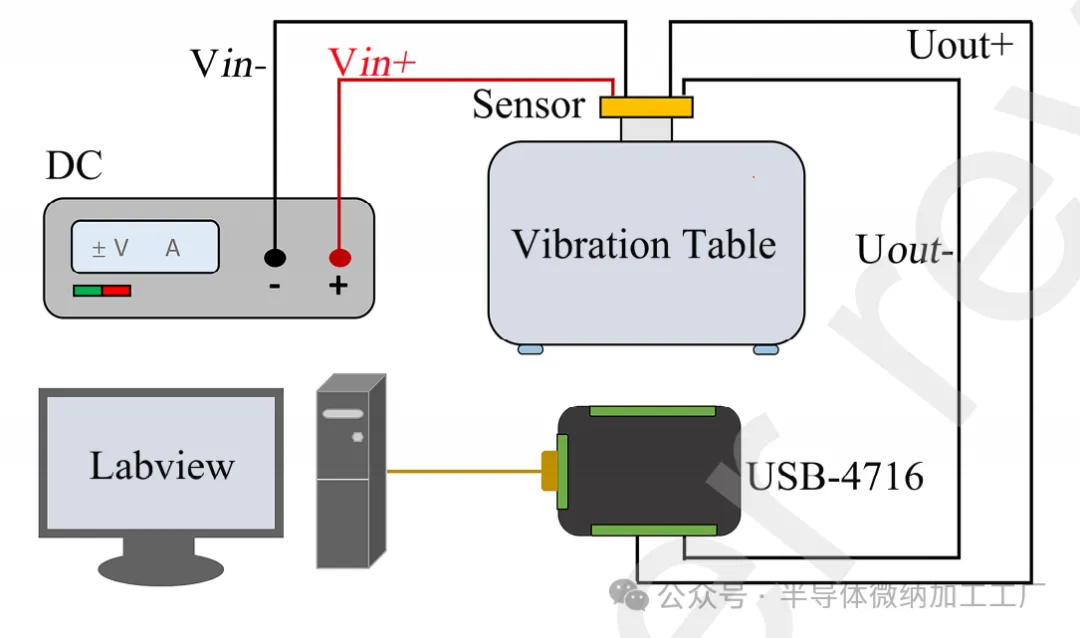

振动实验系统如图12所示。采用直流电源(Tektronix PWS200)提供5V输入电压。便携式振动校准器(9100D)使传感器振动,输出信号由USB-4716采集并在Labview中进行处理。数据采集时,采样率设置为120kSa/s,采用截止频率为3kHz的低通滤波器滤除高频噪声。

图12 振动实验系统示意图

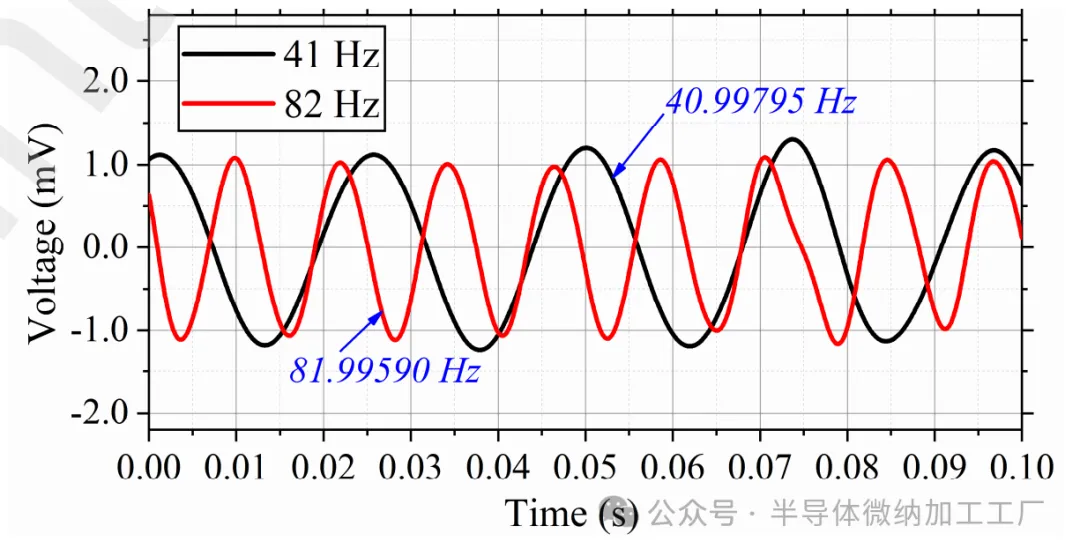

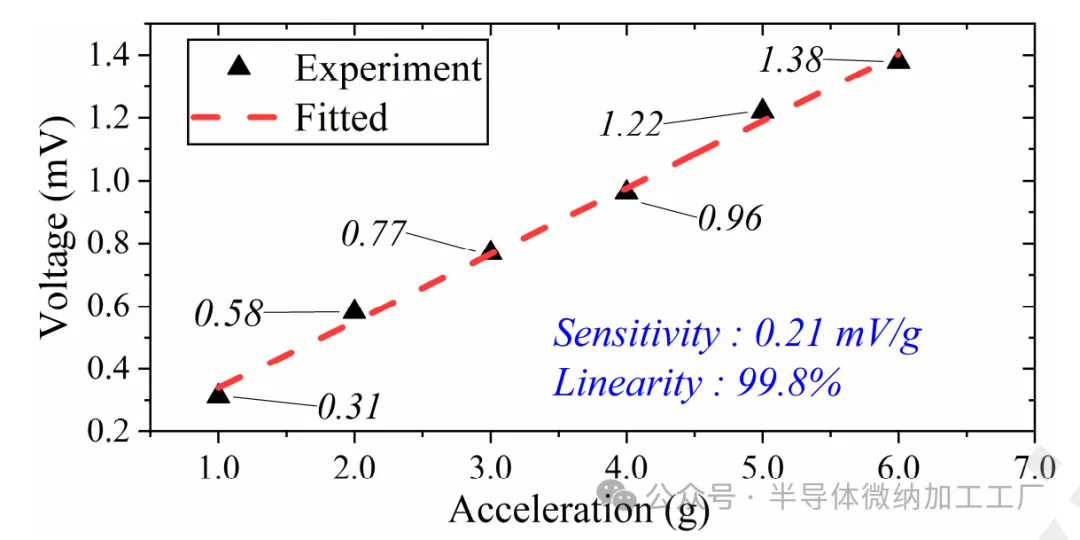

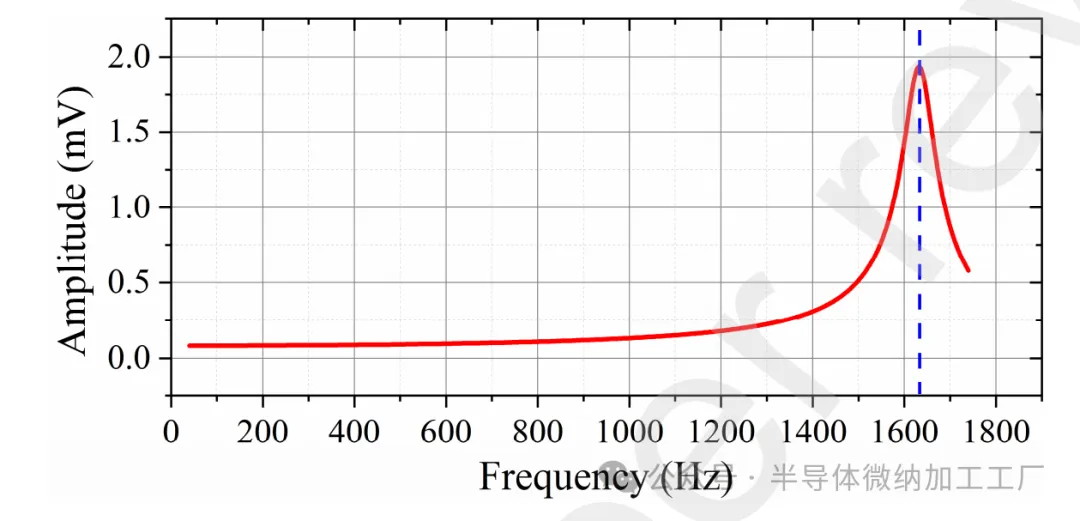

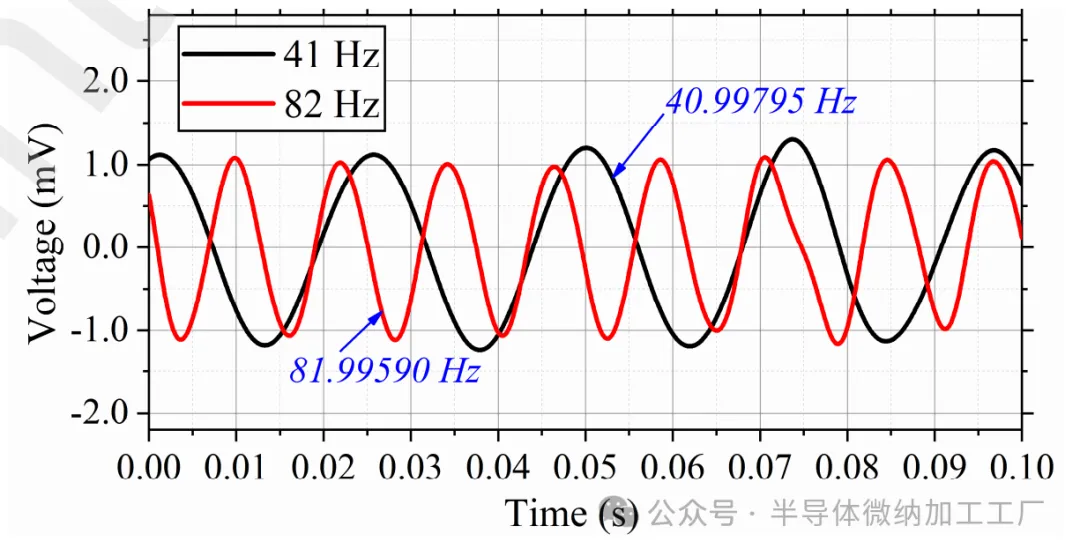

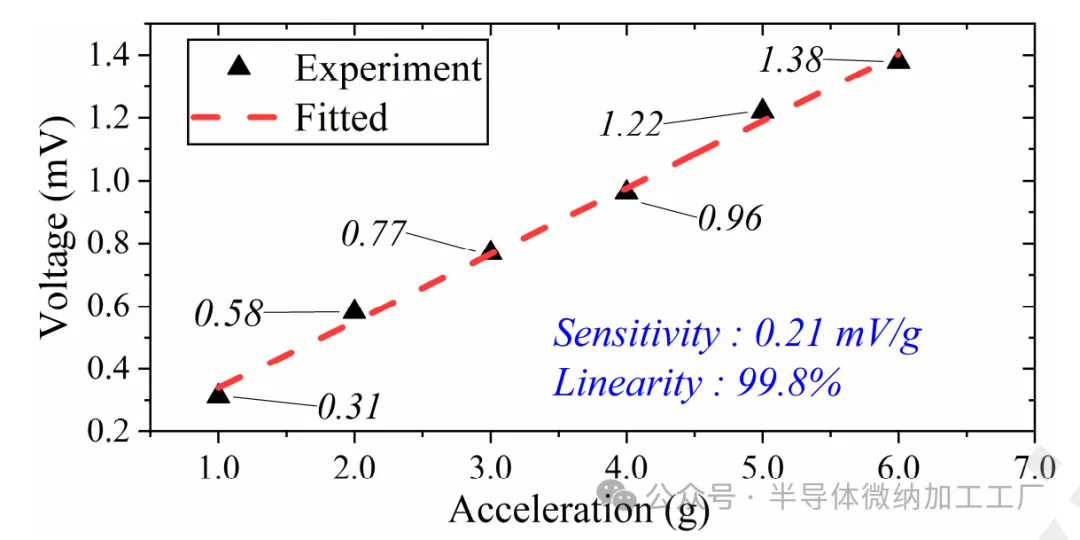

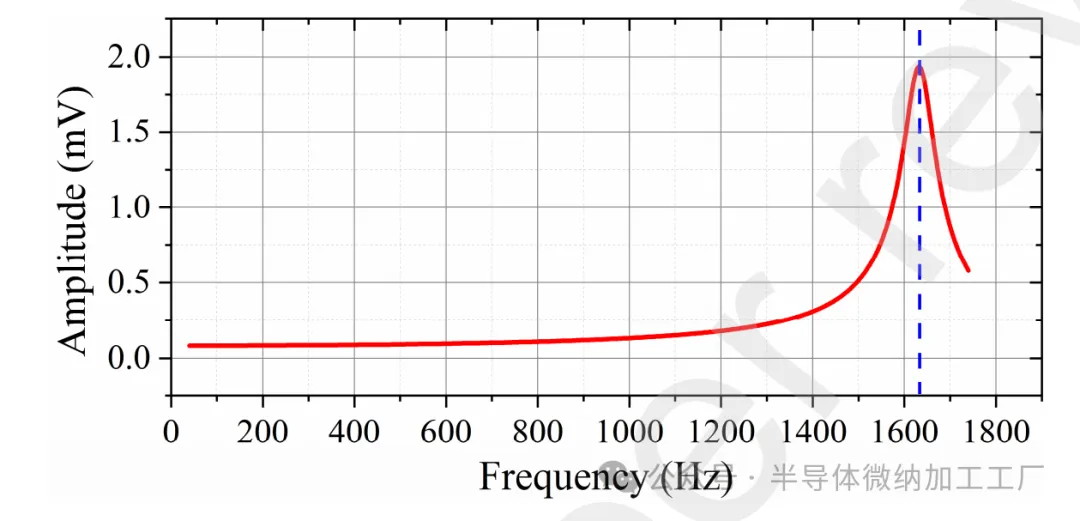

对实验数据进行去噪处理后,得到振动频率为41 Hz和82 Hz的动态输出信号,如图13所示。实验得到的频率分别为40.99759 Hz和81.99590 Hz,与输入频率相比的误差分别为0.00587%和0.005%。图14为不同加速度下传感器的动态输出电压。取输出信号数据的峰峰值并进行线性拟合,可知传感器的动态输出灵敏度为0.21 mV / g(接近静态灵敏度0.198 mV / g),线性度为99.8%。在固定加速度下,改变输入振动频率。获得传感器的频率响应。如图15所示,传感器在1650Hz附近产生谐振。将现有的有关SiC基MEMS加速度计的研究与本文进行了比较,研究方法、应用环境和有价值的实验数据列于表3。

图13. 不同正弦振动频率下传感器的动态输出信号(输入电压为5V,加速度为5g)。

图 14. 1g 至 6g 输入下传感器的动态输出电压(5V 电压供电下)。

图 15. 加速度计的动态频率响应。

表 3与 SiC 基 MEMS 加速度计相关的研究比较

5. 结论

本研究提出了一种基于块体4H-SiC的MEMS压阻式加速度计。采用整块块体4H-SiC晶片,该传感器有可能消除硅材料的温度限制。此外,与现有的在高冲击环境中工作的块体SiC加速度计不同,该传感器具有较高的机械灵敏度,适用于中低g值环境。实验表明,最终的传感器可以精确测试中低g值加速度信号,动态灵敏度为0.21 mV/g,线性度为99.8%。

本研究解决了将SiC晶片加工成超灵敏三维微结构的一些关键工艺问题,可进一步应用于MEMS传感器和执行器的机械运动结构。该传感器具有在极端高温环境中应用的潜力,其高温特性将在未来进一步研究。