背景:

Si传感器--500度以内工作:目前尚无测量技术能够直接、精确测量燃气轮机、高速燃烧室和其他航空航天推进应用等极高温环境中的静态和动态压力变化[1]。由于材料的塑性变形,传统的硅压力传感器甚至绝缘体上硅 (SOI) 传感器无法在 500 ℃ 以上的高温下工作[2,3]。

SIC传感器--1000度以内工作:此外,还开发了一些基于碳化硅[4–6]和陶瓷[7,8]的微机械压力传感器。然而,由于机械和电性能的下降,这些传感器在 1000 ℃ 以上的极高温度下工作也存在很大的局限性。

蓝宝石传感器--1000度以上工作:蓝宝石光纤压力传感器由于具有不受电磁干扰和非导电特性等优势,引起了广泛关注[10–12]。全蓝宝石压力传感器有可能在1500 .C以上的极高温度下实现精确的压力测量[13]。基于非本征法布里-珀罗干涉仪(EFPI)的全蓝宝石压力传感器研发的核心技术挑战是传感器腔体的密封键合。

蓝宝石的直接键合:蓝宝石直接键合是指在没有任何中间层或场的协助下,将两个光滑平整的蓝宝石片永久键合在一起的现象。由于没有中间层的引入,蓝宝石直接键合可以提供高温稳定的键合[14],同时避免了高温环境下热膨胀系数不匹配引起的问题。

摘要:本文介绍了一种采用等离子表面活化、亲水预键合和高温退火的蓝宝石直接键合方法。通过蓝宝石电感耦合等离子刻蚀和直接键合工艺的结合,实现了可用于高温应用的真空密封腔体。键合界面的横截面扫描电子显微镜 (SEM) 研究表明两块蓝宝石片键合良好,腔体结构保持完整。此外,拉伸测试表明键合界面的键合强度超过 7.2 MPa。蓝宝石直接键合的优势在于它不存在因不同材料之间热膨胀系数不匹配而引起的各种问题。因此,键合真空密封腔体可以进一步发展成为用于高温应用的全蓝宝石压力传感器。

关键词:蓝宝石;直接键合;真空密封腔;压力传感器;高温

本文引自中北大学优秀团队文章

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

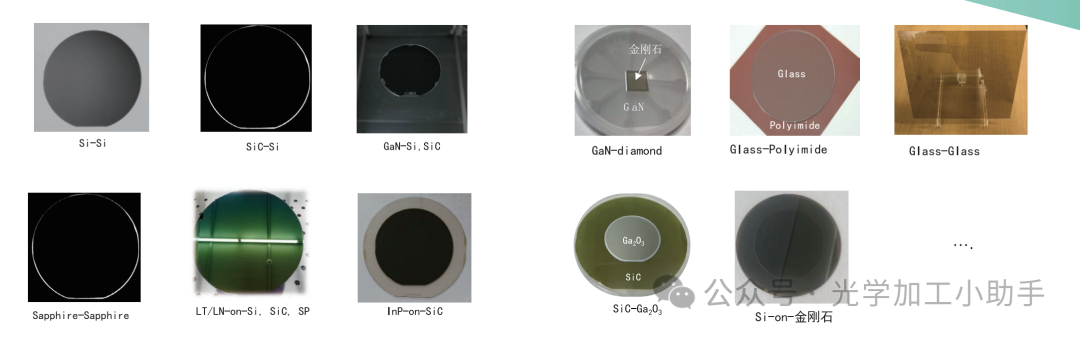

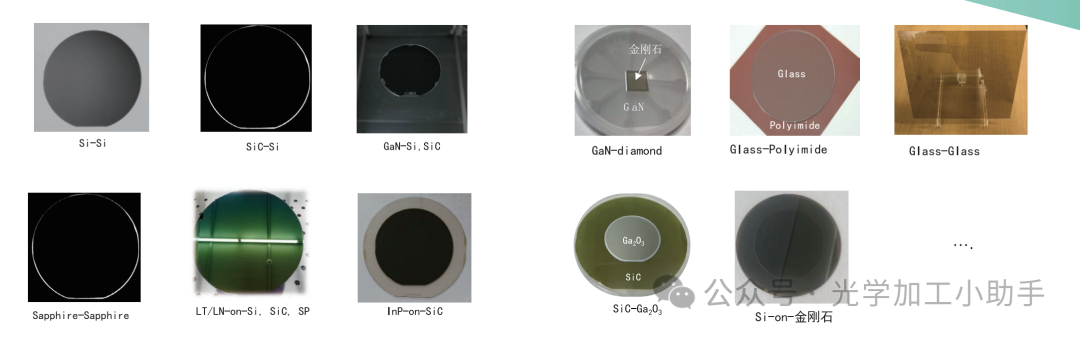

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

1. 引言

目前尚无测量技术能够直接、精确测量燃气轮机、高速燃烧室和其他航空航天推进应用等极高温环境中的静态和动态压力变化[1]。由于材料的塑性变形,传统的硅压力传感器甚至绝缘体上硅 (SOI) 传感器无法在 500 ℃ 以上的高温下工作[2,3]。此外,还开发了一些基于碳化硅[4–6]和陶瓷[7,8]的微机械压力传感器。然而,由于机械和电性能的下降,这些传感器在 1000 ℃ 以上的极高温度下工作也存在很大的局限性。蓝宝石具有熔点高 (2040 ℃)、耐化学腐蚀、机械强度高、光学性能优异等特点,被认为是高温传感应用的理想材料。与基于电检测机制的蓝宝石压力传感器[9]相比,蓝宝石光纤压力传感器由于具有抗电磁干扰、不导电等优点,引起了人们的广泛关注[10–12]。全蓝宝石压力传感器有望在1500℃以上的极高温度下实现精确的压力测量[13]。全蓝宝石压力传感器研发的核心技术挑战

1. 引言

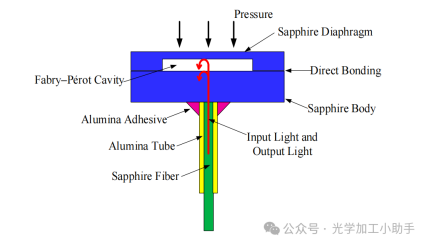

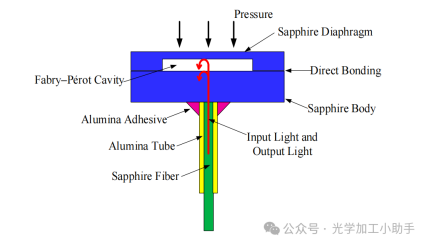

目前尚无测量技术能够直接、精确测量燃气轮机、高速燃烧室和其他航空航天推进应用等极高温环境中的静态和动态压力变化[1]。由于材料的塑性变形,传统的硅压力传感器甚至绝缘体上硅 (SOI) 传感器无法在 500 ℃ 以上的高温下工作[2,3]。此外,还开发了一些基于碳化硅[4–6]和陶瓷[7,8]的微机械压力传感器。然而,由于机械和电性能的下降,这些传感器在 1000 ℃ 以上的极高温度下工作也存在很大的局限性。蓝宝石具有熔点高 (2040 ℃)、耐化学腐蚀、机械强度高、光学性能优异等特点,被认为是高温传感应用的理想材料。与基于电检测机制的蓝宝石压力传感器[9]相比,蓝宝石光纤压力传感器由于具有不受电磁干扰和非导电特性等优势,引起了广泛关注[10–12]。全蓝宝石压力传感器有可能在1500 .C以上的极高温度下实现精确的压力测量[13]。基于非本征法布里-珀罗干涉仪(EFPI)的全蓝宝石压力传感器研发的核心技术挑战是传感器腔体的密封键合。蓝宝石直接键合是指在没有任何中间层或场的协助下,将两个光滑平整的蓝宝石片永久键合在一起的现象。由于没有中间层的引入,蓝宝石直接键合可以提供高温稳定的键合[14],同时避免了高温环境下热膨胀系数不匹配引起的问题。本文提出了一种基于等离子表面活化、亲水预键合和高温退火的蓝宝石直接键合方法,并通过该工艺制备出针对高温应用的真空密封腔。最终,制造的真空密封腔将用于构建基于非本征法布里-珀罗干涉仪 (EFPI) 的全蓝宝石压力传感器,如图 1 所示。

图1. 全蓝宝石压力传感器结构示意图。

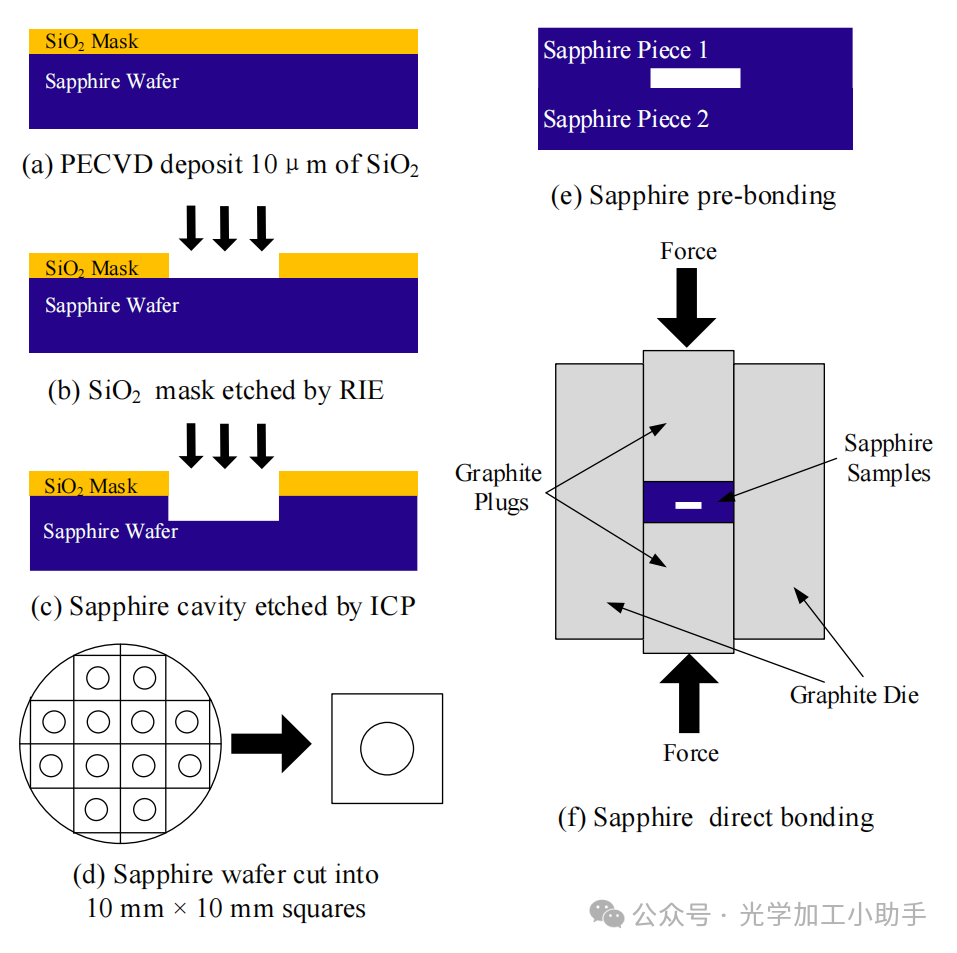

2. 实验

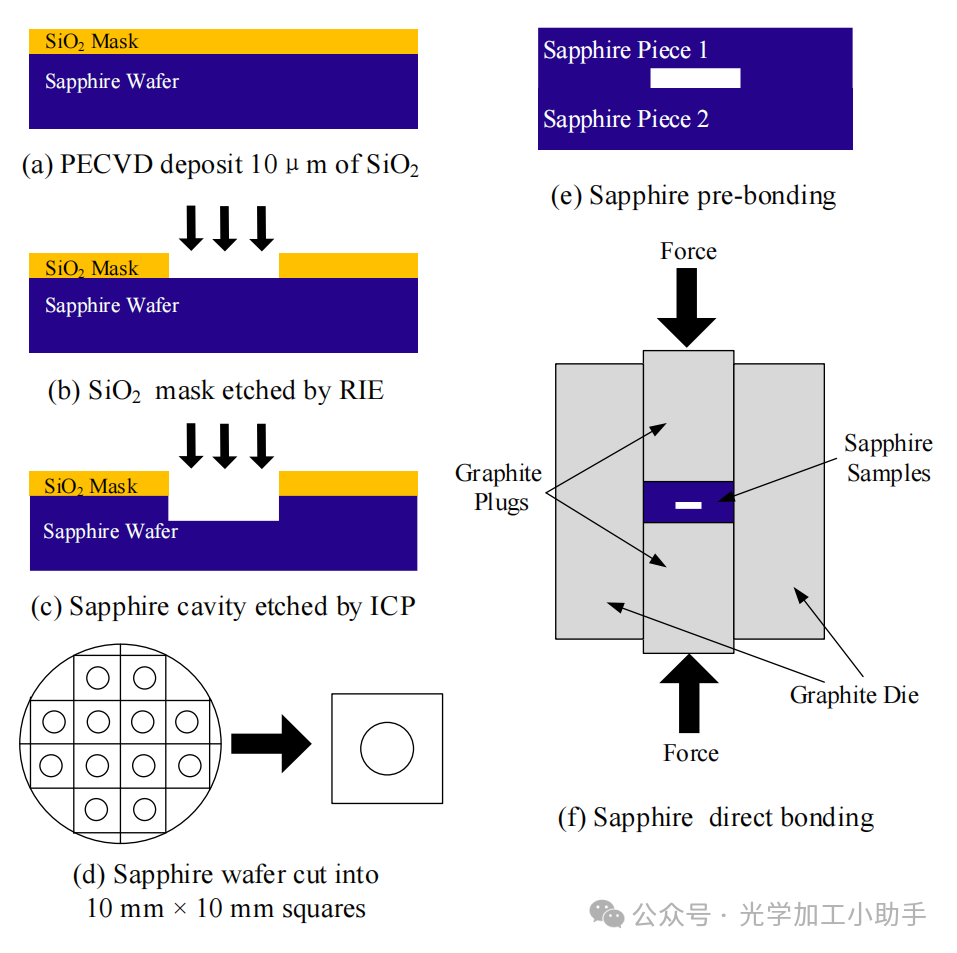

本实验采用商业上低成本获得的C面(0001)高抛光蓝宝石晶片。蓝宝石晶片厚度为430μm,原子力显微镜测量的均方根粗糙度约为0.45nm。降低晶片表面粗糙度和翘曲度对于直接键合工艺的实现至关重要。因此,在直接键合前将蓝宝石晶片切割成10mm×10mm的方形小块。蓝宝石直接键合形成的真空密封腔体的制作过程主要包括三个基本步骤:蓝宝石刻蚀、蓝宝石预键合和直接键合,如图2所示。

图 2. 真空密封腔体制造流程图。

2.1. 蓝宝石蚀刻

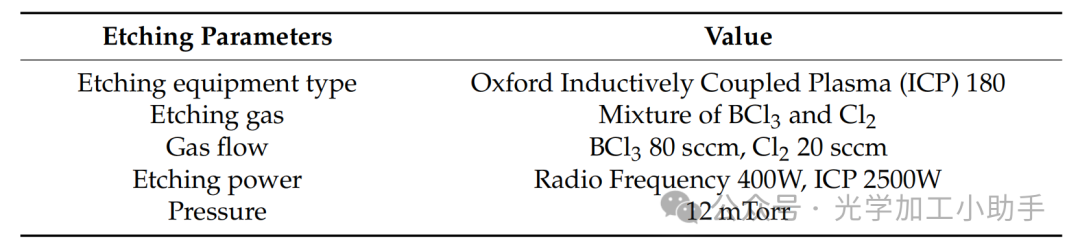

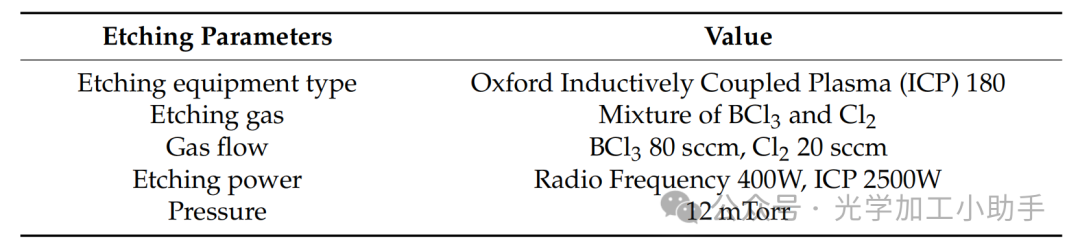

蓝宝石蚀刻工艺流程如图 2 所示,首先在蓝宝石晶片上覆盖一层厚度为 10 μm 的 SiO2 薄膜。SiO2 薄膜采用电感耦合等离子体增强化学气相沉积 (ICPECVD) 沉积,作为掩模层。之后,根据先前设计的布局将 SiO2 掩模层光刻成直径为 4 mm 的圆形,并通过反应离子蚀刻 (RIE) 进行蚀刻,如图 2b 所示。随后,在牛津电感耦合等离子体 (ICP) 蚀刻系统中进行蓝宝石的蚀刻。在蓝宝石蚀刻实验中,由于蓝宝石具有出色的抗化学腐蚀性能,因此采用了物理溅射蚀刻工艺,该工艺需要高能离子轰击材料表面。蓝宝石的刻蚀参数如表1所示。在此条件下,蓝宝石的刻蚀速率达到160nm/min,经过30min后,蓝宝石晶片上形成一个深度为4.8μm的圆柱形凹陷,用原子力显微镜测得刻蚀凹陷底部的均方根粗糙度约为1.63nm。

表1. 蓝宝石的刻蚀参数。

2.2. 表面处理及预键合

蓝宝石晶片的表面处理对于直接键合的成功非常关键,将直接影响键合结构的键合界面质量。蓝宝石晶片表面吸附的杂质以及晶片翘曲最终可能导致键合空洞的形成。此外,键合晶片的机械和电气特性也会受到影响。蓝宝石片的表面处理包括两个步骤,即化学湿法清洗和等离子活化,然后尽快进行键合前接触。

蓝宝石片的化学湿法清洗按照RCA标准清洗方法进行。首先,将蓝宝石片浸入食人鱼中并加热至120 。C并保持30分钟,以去除表面的有机和金属杂质,然后浸入NH4OH,H2O2和H2O的混合溶液中以去除颗粒。在清洗的最后阶段,将蓝宝石片浸入H2SO4和H2O2的混合物中进行亲水处理。最后,用超纯去离子水冲洗并在氮气流下干燥。

预键合之前,将清洗后的蓝宝石片放入PVA Tepla IoN40等离子系统,通过氧等离子溅射激活表面。此激活过程中的参数如下:功率为200W,腔体压力为200毫托,激活持续时间为45秒。经过这些表面处理后,将具有活性表面的蓝宝石片尽快放入具有较高OH-浓度的甲醇中面对面接触。当两片蓝宝石表面相互接触时,可以感觉到键合界面中存在由范德华相互作用或氢桥键形成的微弱吸引力[15]。随后,在片体中心施加少量压力,挤出键合界面残留的空气,避免多点接触造成的键合缝隙和空洞。蓝宝石片的预键合过程在室温下完成,整个过程在千级无尘室中进行。最后,为了加强键合,将预键合后的蓝宝石片从无尘室转移到热压炉中进行直接键合。

2.3. 蓝宝石直接键合

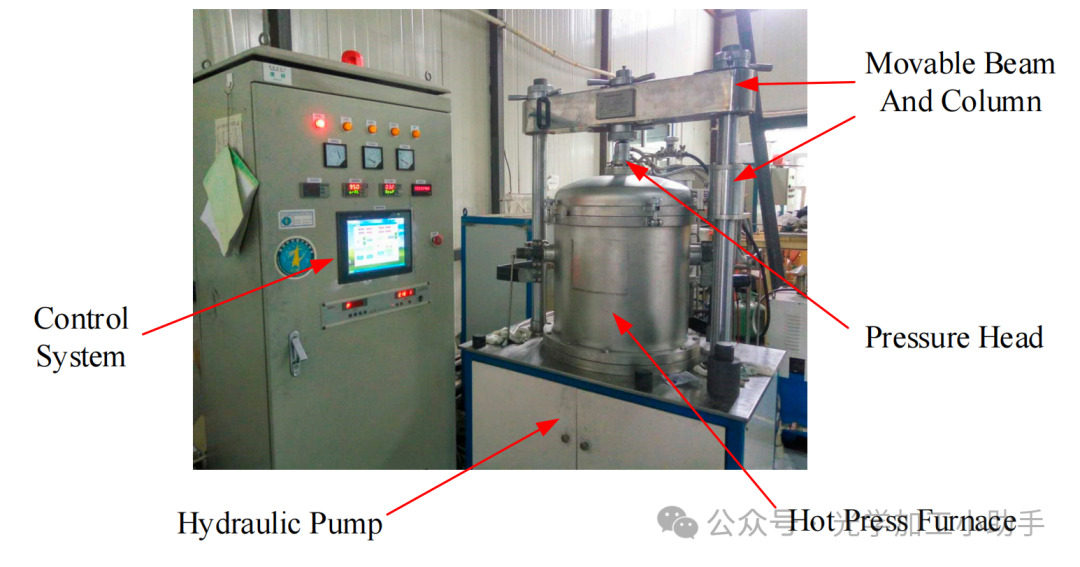

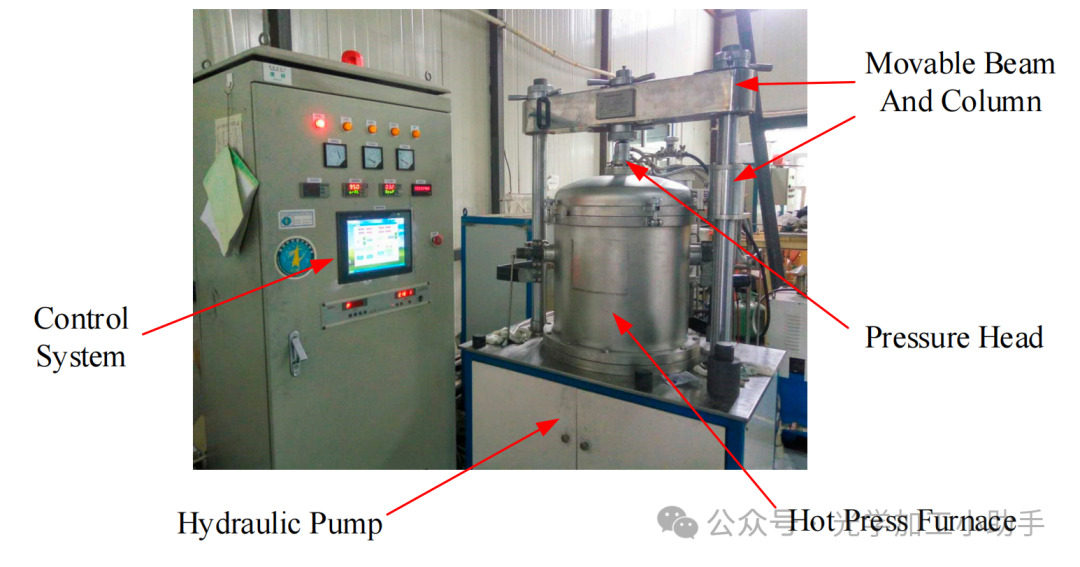

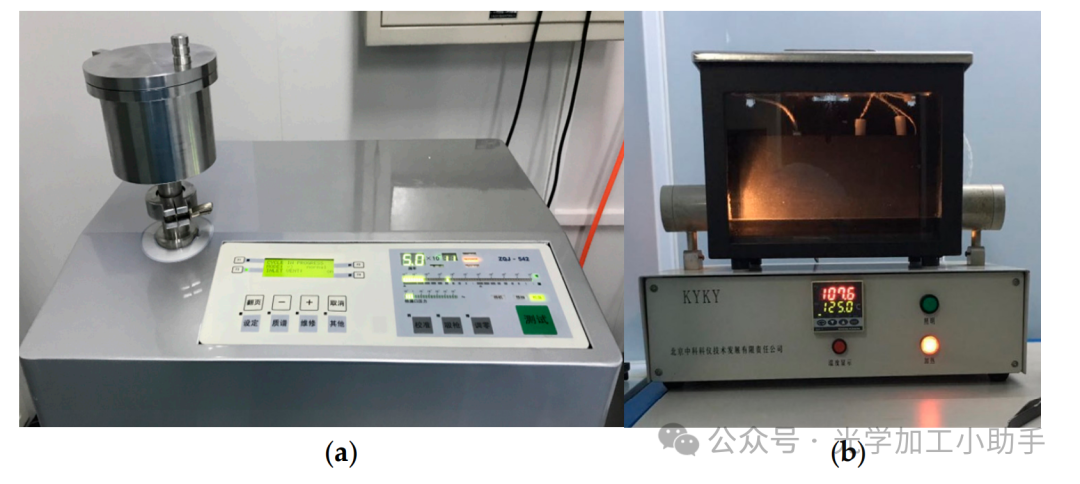

蓝宝石片的直接键合采用真空热压炉,如图3所示。该炉也用于各种陶瓷材料和纳米材料的压力烧结。高温炉装置通过电极加热的方式对需要键合的蓝宝石片进行快速加热,通过控制功率来调节升温速率。通过液压泵和压头位移控制系统对片体施加压力。同时,热压炉的工作台与移动横梁之间设有立柱连接,以保证施加压力的垂直度。在高温环境下,腔体内残留气体的热膨胀会导致薄膜片的变形[14]。这种热压炉的优点之一是能够为蓝宝石直接键合提供真空环境,从而形成真空密封腔体,用于高温下的压力测量。将来,真空密封腔体应用于光纤压力传感器时将能够消除由于滞留空气的折射率而导致的光信号损失。

图3. 真空热压炉图片。

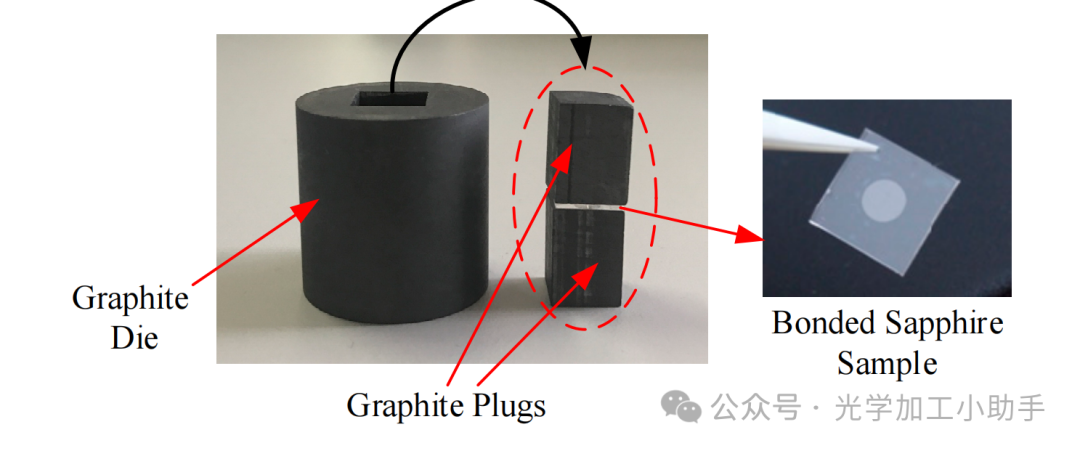

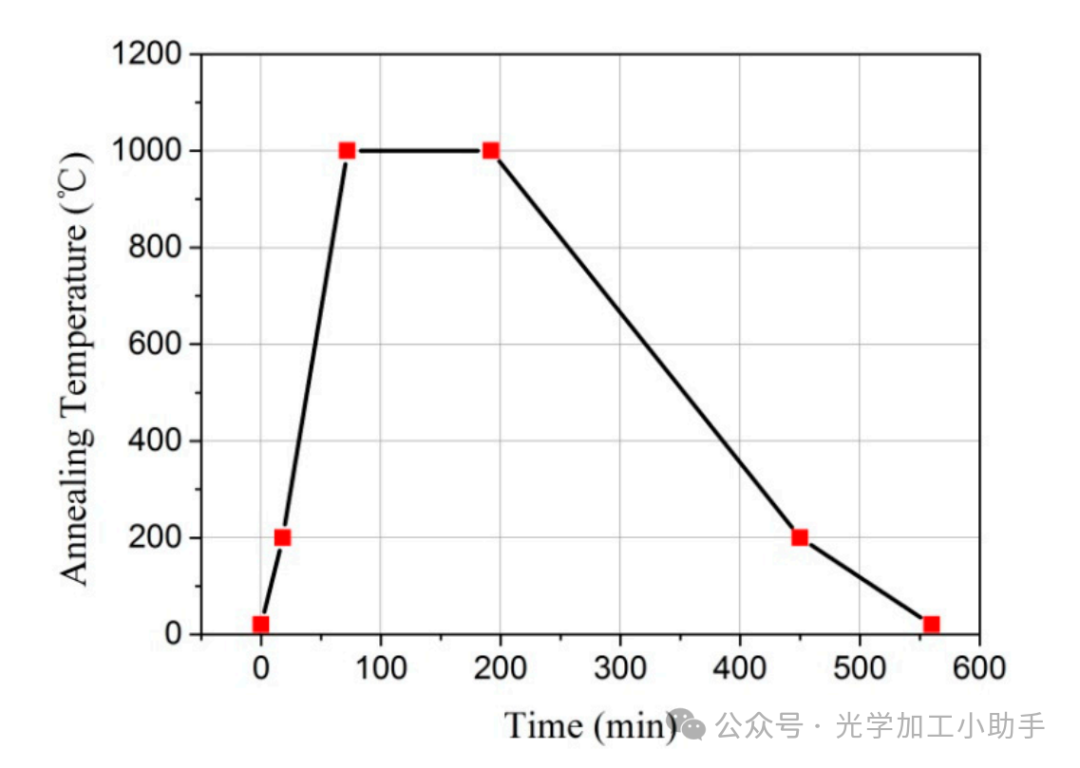

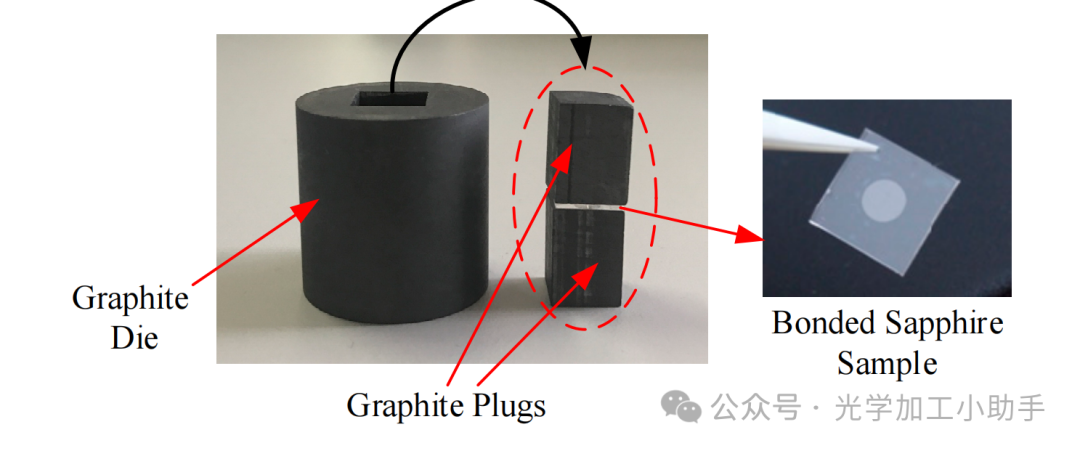

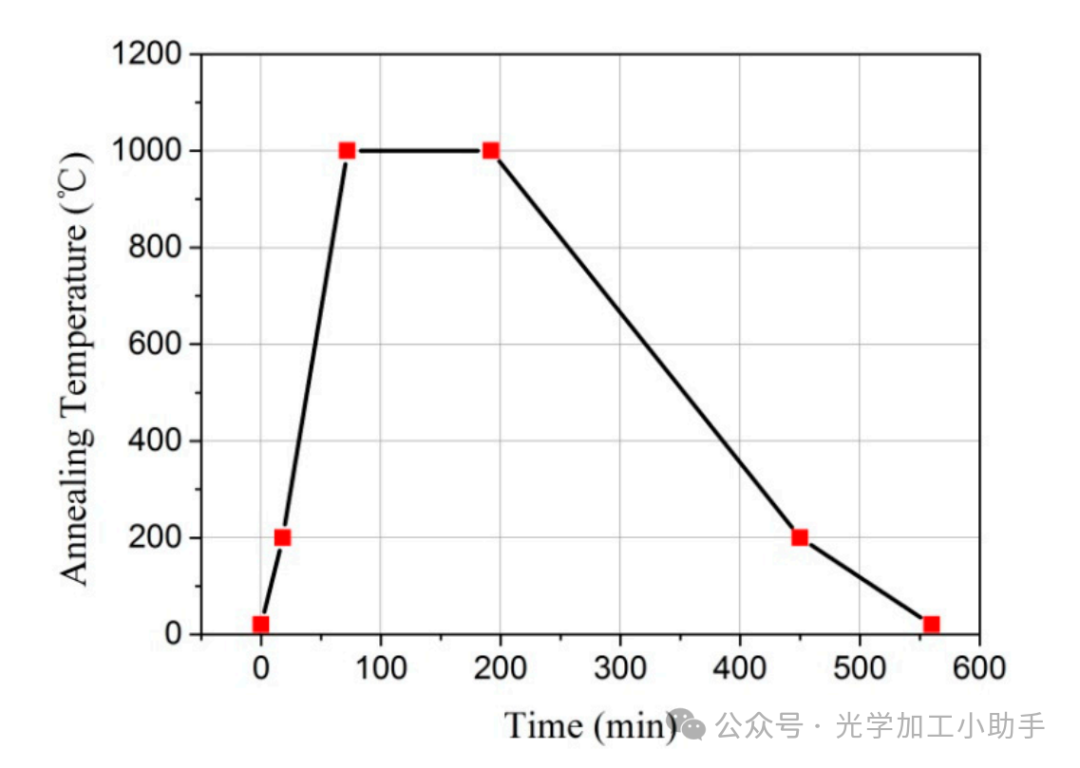

采用两块10 mm×10 mm×430 μm蓝宝石片进行键合实验,其中一块蓝宝石片上蚀刻出直径为4 mm、深度为4.8 μm的浅圆柱形空腔。由于定制炉的初始压力较大,施加在预键合蓝宝石片上的最小压力负载被限制为14.6 MPa,因此在键合前没有对带有空腔的蓝宝石片进行减薄,以防止开裂。为了在键合过程中将压力更均匀地施加到样品表面,将预键合蓝宝石片放置在直径为30 mm、高度为30 mm的石墨模具中,如图4所示,然后装入热压炉中进行直接键合。蓝宝石直接键合在压力为14.6 MPa、温度为1 000 ℃的条件下实现,键合时间为2 h。键合前蓝宝石片的直接键合退火温度曲线如图5所示,以10 ℃/min的升温速率从室温升温至200 ℃,再以15~20 ℃/min的升温速率加热至1 000 ℃,在此温度下保温2 h,然后通过水冷系统冷却至室温。使用温度传感器检测整个温度变化过程并显示在控制系统的屏幕上。对直接键合后的样品进行检查,发现没有裂纹,两块蓝宝石片的所有接触区域都键合良好,如图4所示。

图 4.直径 30 毫米的石墨模具和粘合蓝宝石样品的照片。

图5. 蓝宝石直接键合退火曲线。

3. 结果与讨论

3.1. 泄漏测试

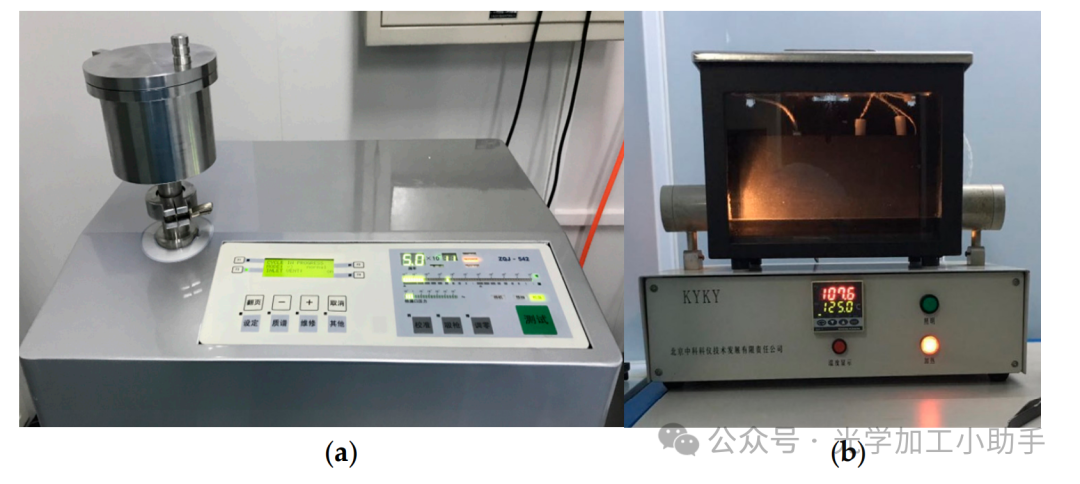

为了证明键合腔体的密封性,进行了氦质谱细泄漏测试和氟油粗泄漏测试。首先,使用氦质谱仪检测样品的泄漏率,通过检测氦含量与时间的对应关系来评估真空腔体的泄漏率。根据键合腔体的体积,将样品引入压力为517 kPa的氦压腔中2小时,然后快速移入氦质谱仪进行泄漏检测,如图6a所示。测试结果显示腔体的氦气泄漏率为2.2×10-9 Pa·m3/s,小于测量泄漏率5×10-9 Pa·m3/s的拒绝限值。为了进一步消除大泄漏带来的测量误差,对已进行氦质谱细检漏的样品再次进行氟油法测试,如图6b所示。将样品浸入轻氟油中,用氮气加压2h,压力为517kPa。之后,将样品从腔体中取出,浸入重氟油中。结果显示没有气泡产生,说明腔体密封良好。

图 6. 泄漏检测装置:(a)用于细泄漏测试的氦质谱仪;(b)用于粗泄漏测试的氟油泄漏检测装置。

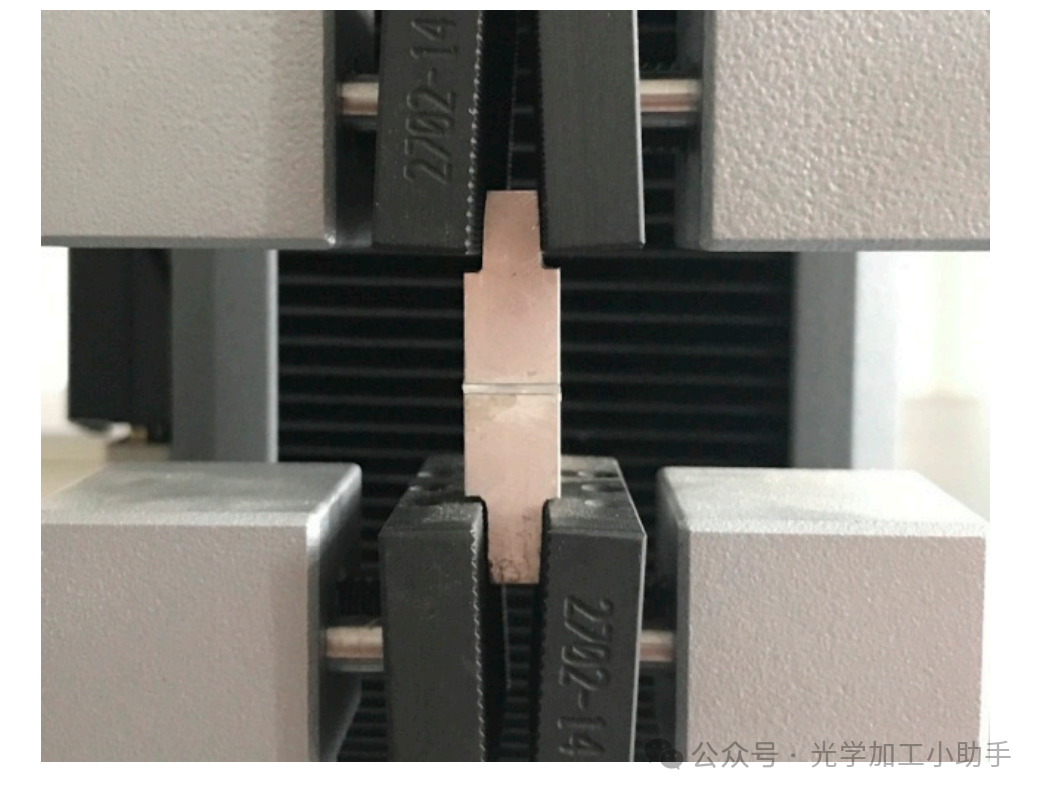

3.2. 拉伸强度测试

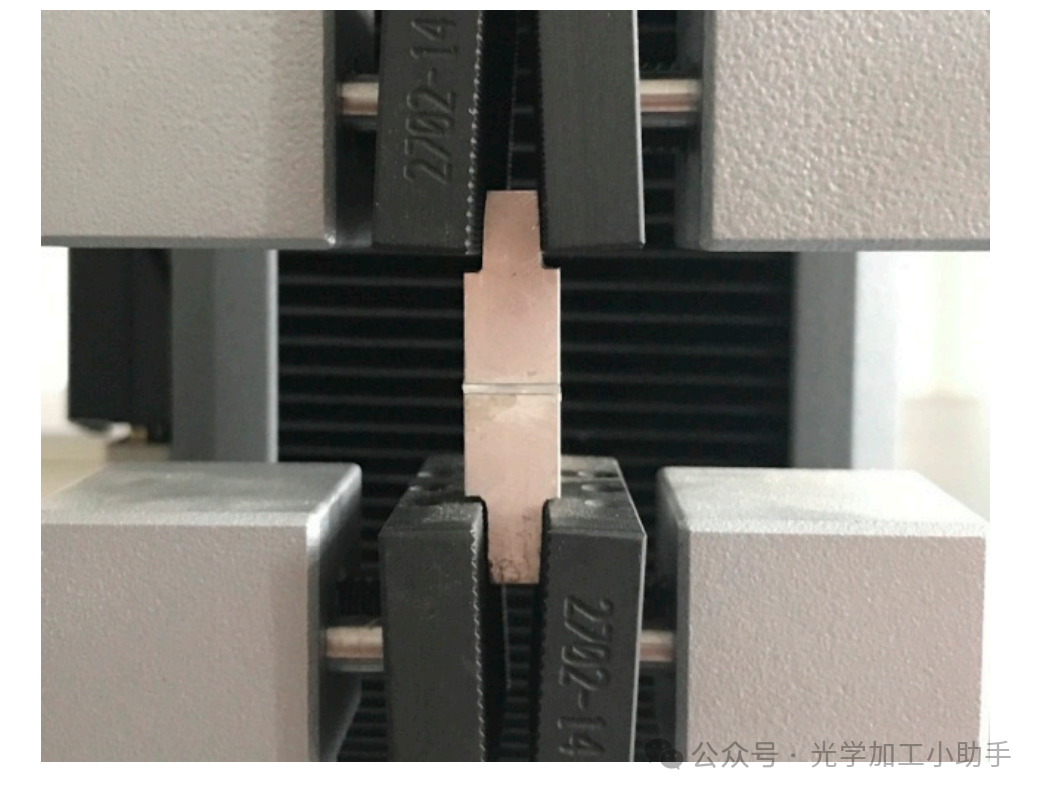

为了评估蓝宝石键合界面的键合强度,进行了拉伸测试。将粘合样品用粘合剂固定在垂直夹具上,如图 7 所示,并装入 Instron 2710 拉伸试验机,负载极限为 50 kN。在 720 N 的负载下将粘合剂界面拉开,键合界面保持完好,表明键合界面的拉伸强度超过 7.2 MPa。该值超过了制造微机电系统 (MEMS) 设备所需的建议的 4-5 MPa 最小键合强度 [11]。

图7. 键合蓝宝石样品装入拉力试验机。

3.3. 横截面微结构观察

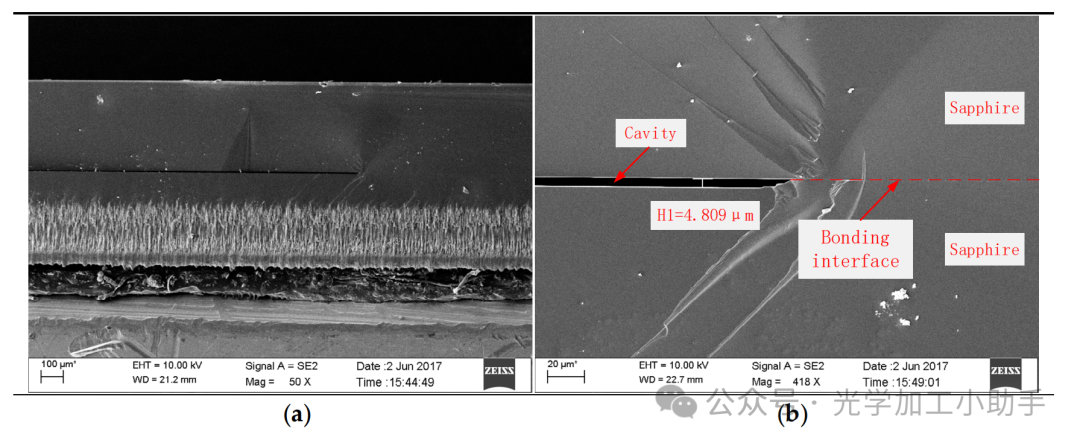

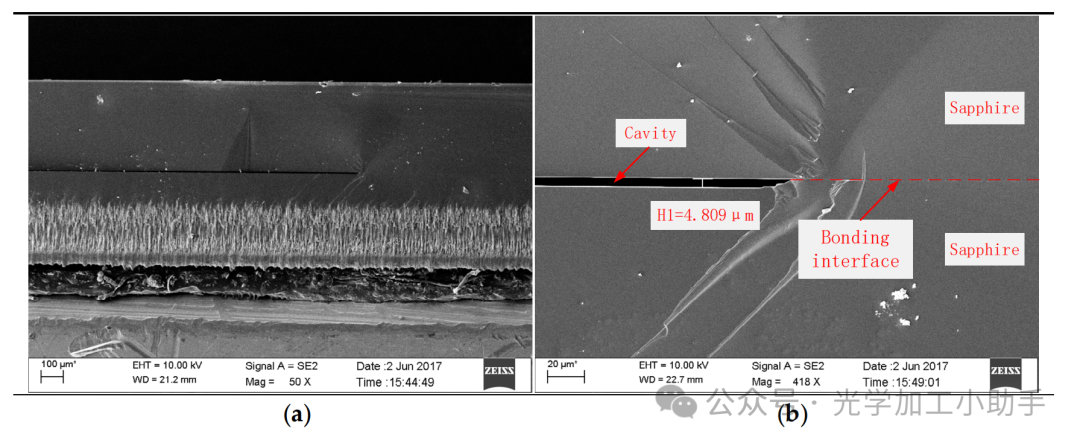

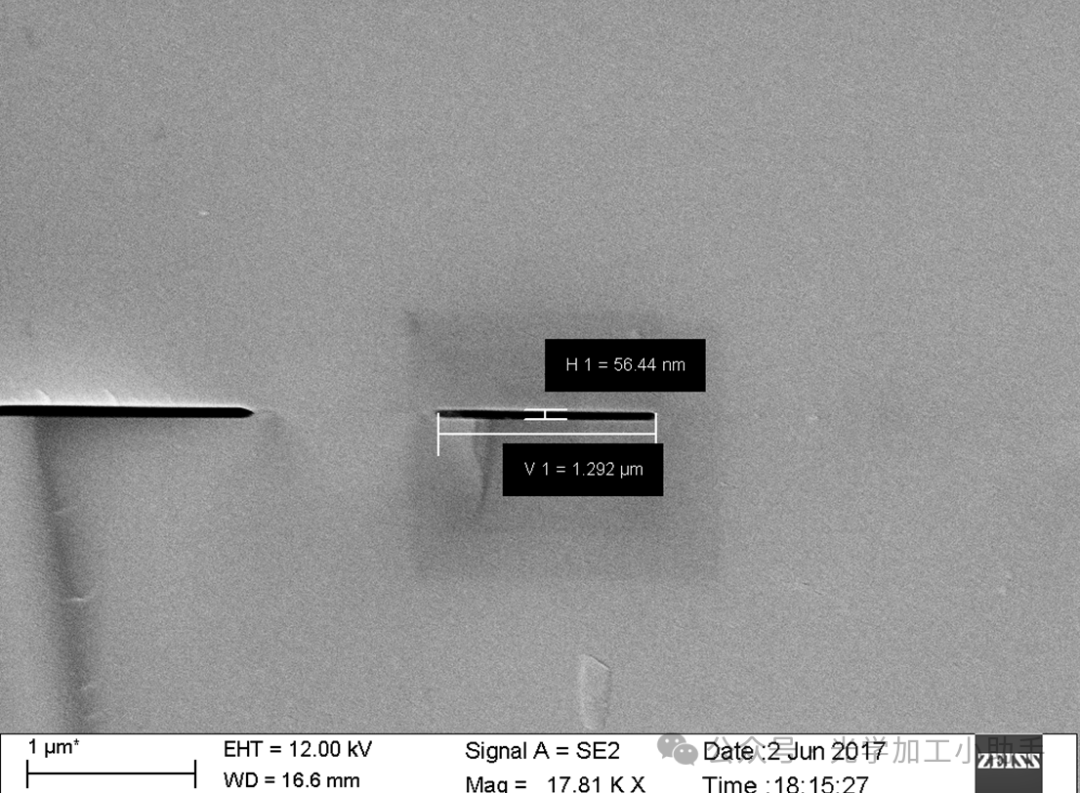

为了观察内部键合质量,沿横截面切割键合蓝宝石样品。使用紫外激光加工设备沿腔体将样品切割至指定深度,然后沿切割槽强制样品断裂。目视检查暴露的键合界面干净。之后,在样品横截面上涂上薄层薄膜,并在扫描电子显微镜(SEM)下成像。图8a显示了蓝宝石键合界面的横截面,可以清楚地看到激光切割引入的粗糙度。图8b表明直接键合形成的腔体仍然保持在约4.8μm的高度,腔体结构完好,键合界面清晰可见。

图 8. 键合蓝宝石样品的 SEM 图像:(a) 蓝宝石键合界面的横截面图像;(b) 键合腔体的图像,高度为 4.8 μm。

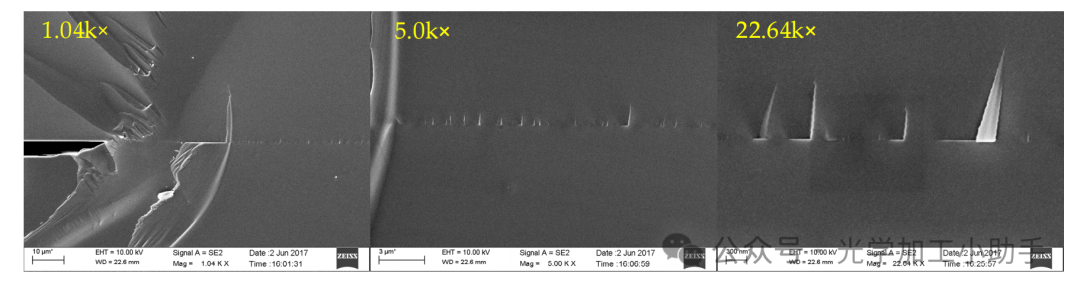

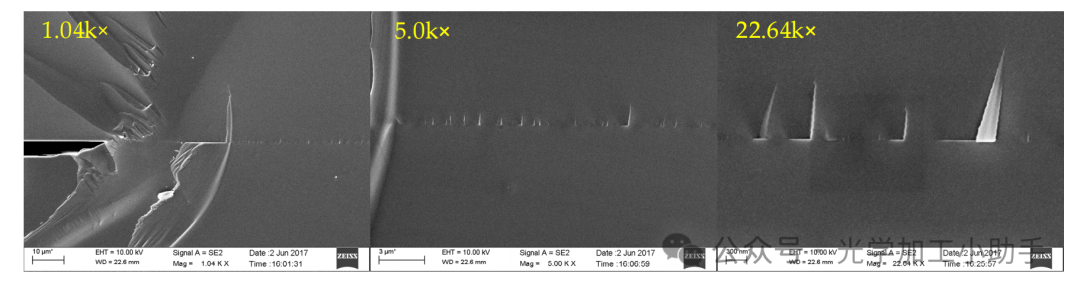

图 9 显示了放大倍数为 1.04 k×、5.0 k× 和 22.64 k× 的蓝宝石直接键合界面的 SEM 图像。高倍 SEM 研究表明,大部分键合界面光滑无空隙,表明通过直接键合工艺实现了良好的键合质量。在 22.64 k× 放大倍数下,键合界面上可见断裂处形成的 300 纳米级褶皱,这是由于键合过程中两个蓝宝石晶体取向未完全对齐造成的。

图 9. 不同放大倍数下的键合界面横截面 SEM 图像。

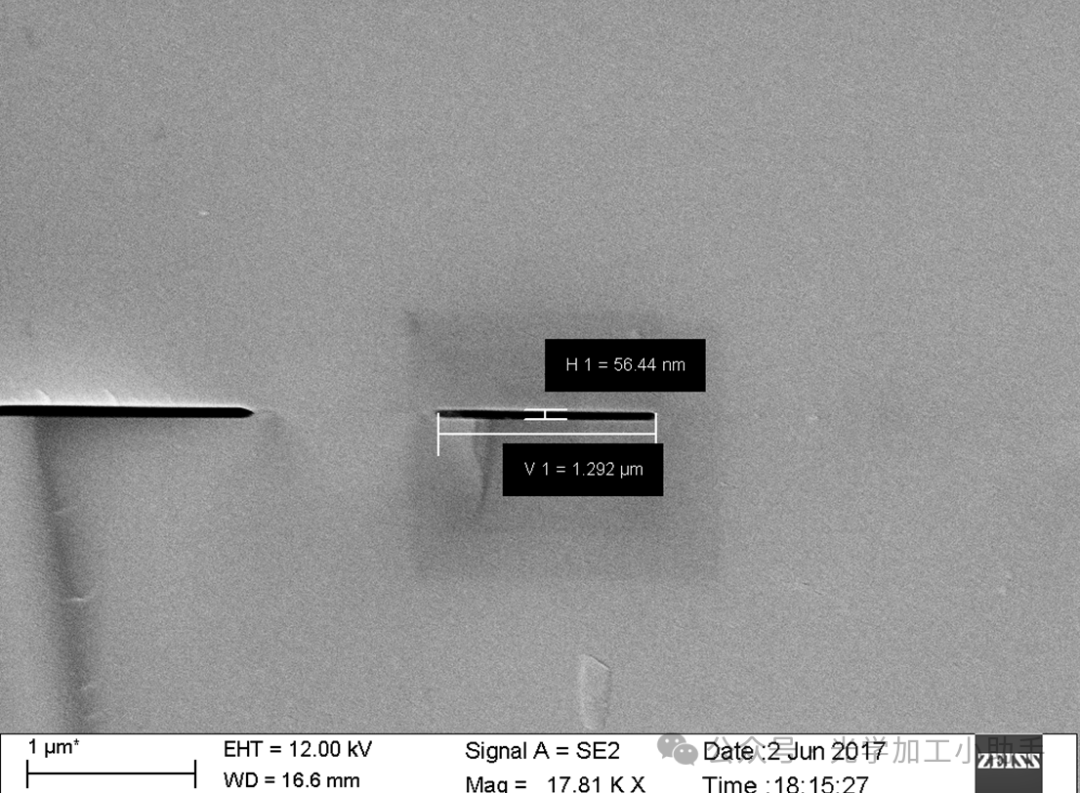

通过高放大倍数扫描整个键合界面,我们可以看到大部分界面都是光滑的。如图 10 所示,仅发现两个高度小于 100 纳米的键合空隙。这些空隙很可能是由界面周围气泡引起的,并且在键合过程中未排出。在高放大倍数 SEM 图像中清晰可见的空隙旁边的键合区域光滑且紧密。

图 10. 键合界面上出现的气泡空洞的高倍 SEM 图像。

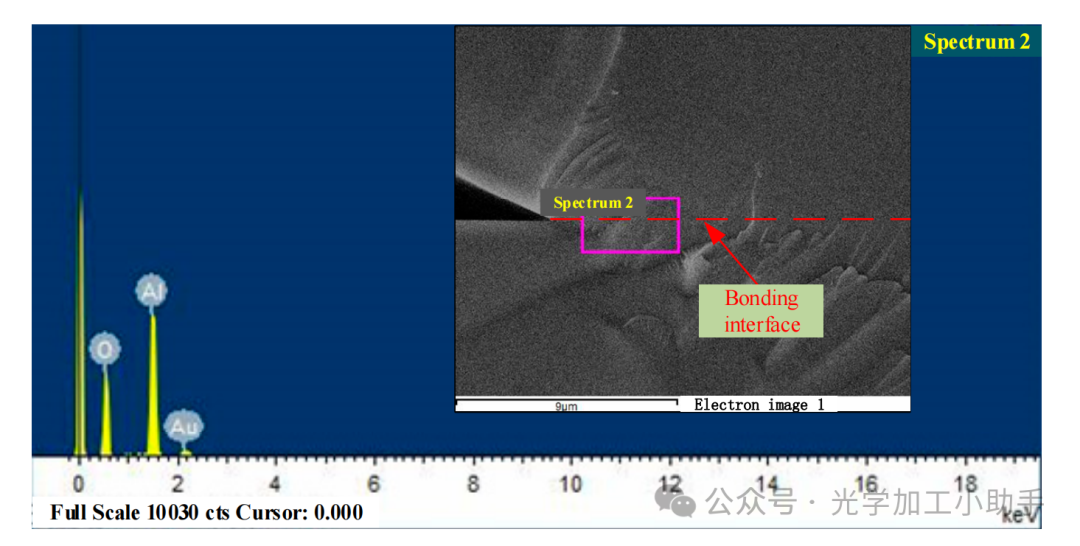

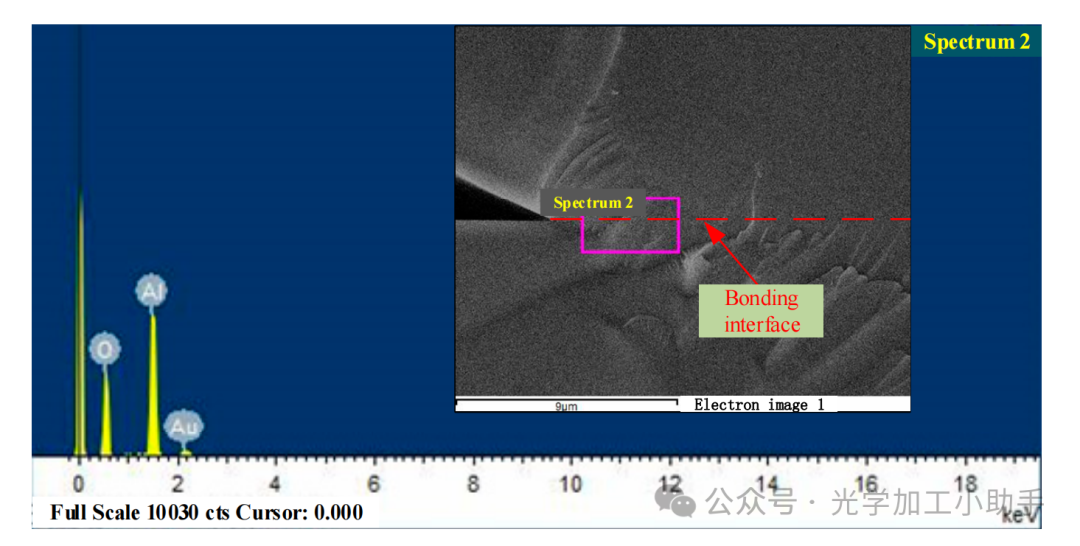

使用附在电子显微镜上的能量色散谱仪 (EDS) 对键合界面元素进行定性分析。图 11 所示的结果表明,除了溅射的金元素外,键合界面中没有新元素的形成。

图 11. 键合界面的能量色散谱 (EDS) 分析结果。

4. 结论

本文通过蓝宝石电感耦合等离子刻蚀和蓝宝石直接键合工艺,构建了可用于高温压力测量的真空密封腔体。通过等离子体表面活化、预键合和高温退火相结合的方式,成功实现了蓝宝石直接键合。键合界面的 SEM 检查显示键合质量良好,腔体结构完好。拉伸强度测试表明键合界面的拉伸强度超过 7.2 MPa。除了本文提到的光纤压力传感器外,蓝宝石直接键合形成的腔体结构还可以扩展到制造其他可能在高温环境下工作的 MEMS 器件。未来的工作可能包括两部分。第一部分涉及更深的传感腔的蚀刻,以实现精确的测试。第二个技术涉及光纤与传感器的无胶连接,这种连接可用于极高温度的应用。