本文作为小编分享的第一篇文章,关于sic mems,传统的mems传感器基于硅基工艺,而本文主要介绍的是基于sic材质的mems传感器。

本文讨论了 4H-碳化硅 (SiC) 作为微机电系统 (MEMS) 的优质声学材料的潜力,特别是用于高性能谐振器和极端环境应用。通过比较 4H 与其他 SiC 多型体和硅的晶体结构以及机械、声学、电气和热性能,结果表明 4H-SiC 具有适用于 MEMS 应用的显著特性,包括其横向各向同性和较小的声子散射耗散。介绍了绝缘体上 SiCOI (4H-SiCOI) 基板作为新兴 MEMS 技术平台的实用性和实现。此外,本文还报告了 4H-SiC 的温度相关机械性能,包括 Lamé 模式谐振器的频率温度系数 (TCF) 和品质因数 (Q 因数)。最后,讨论了 4H-SiC MEMS 制造,包括其深反应离子蚀刻。本文对 4H-SiC 作为机声学材料的潜力提供了宝贵的见解,并为该领域的未来研究奠定了基础。

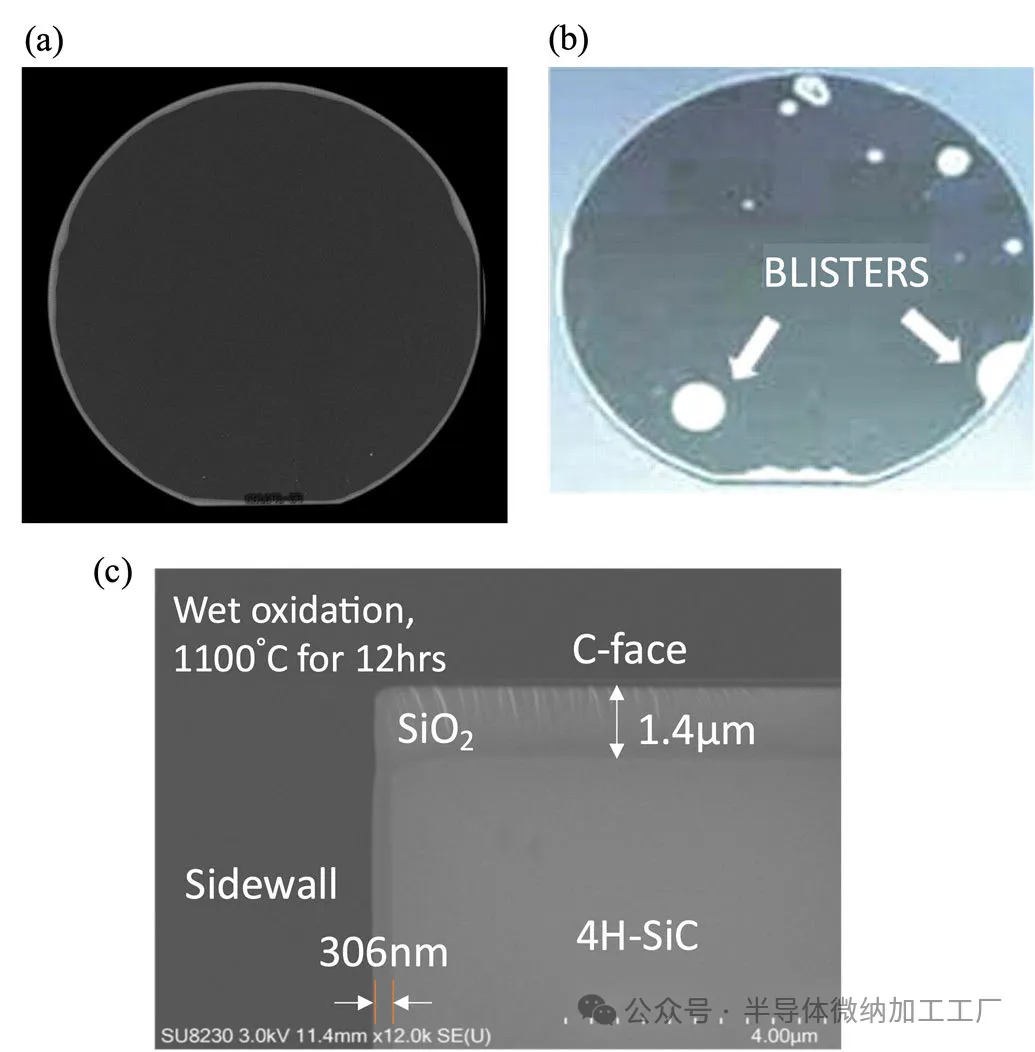

制造 4H-SiCOI 衬底有两种主要方法。

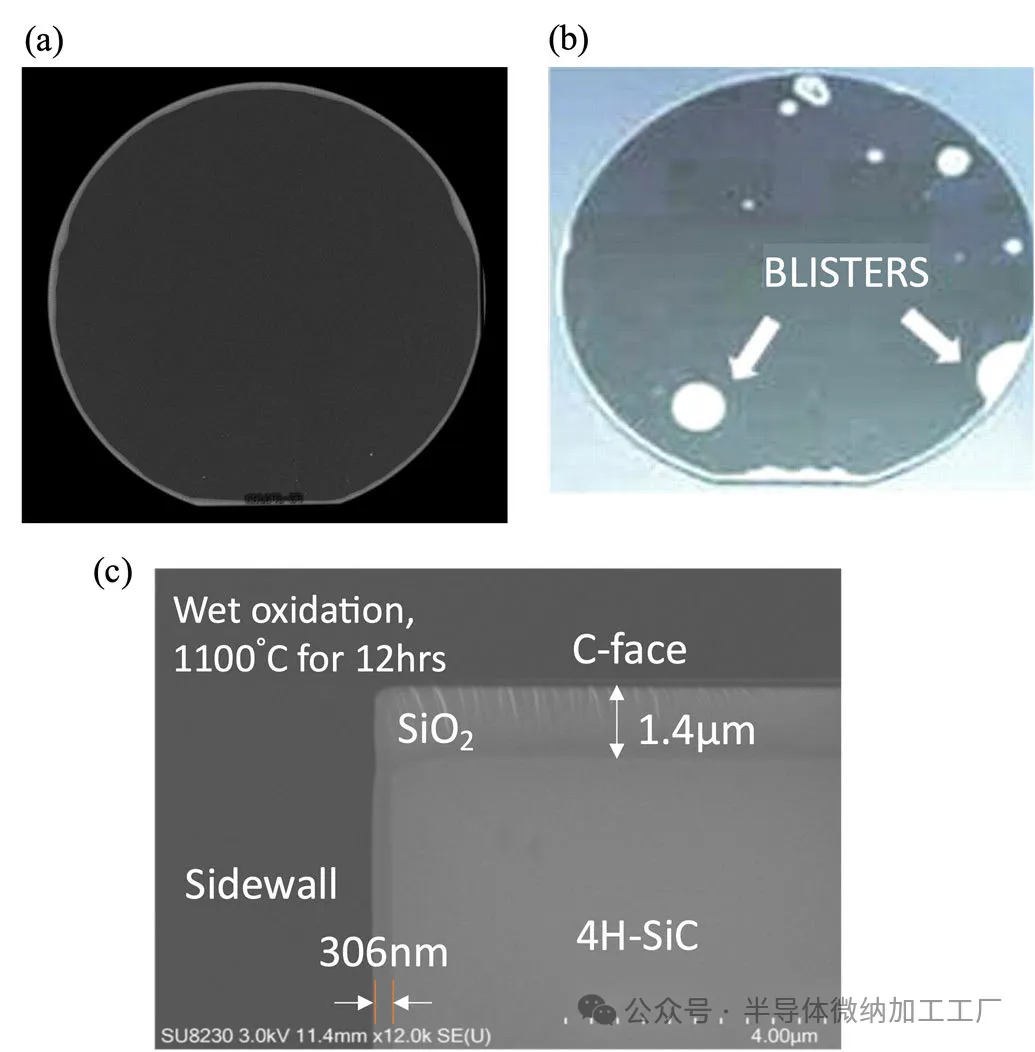

第一种方法涉及 4H-SiC 的湿式氧化及其与硅衬底的熔融键合[见图 14(a)]。有趣的是,人们发现 Si 面、C 面和 a 面的氧化速率差异很大,C 面的氧化速率高于 a 面和 Si 面,并且都始终低于 Si [96],如图 14(c) 所示。因此,最近已经探索了通过 LPCVD SiO2 中间层(如 TEOS)进行键合,并取得了良好的成功。

第二种方法是 Smart-Cut1 工艺,需要在 SiC 晶片上注入氢离子,然后用氧等离子体处理、退火和分裂。尽管 Smart-Cut1 工艺在 SiC 材料体系中的大部分应用是针对 6H-SiC [97],但最近的研究旨在将该工艺扩展到 4H-SiCOI 衬底的制备 [98],[99],[100] [见图 14(b)]。然而,图 14 中值得注意的结果表明,熔融键合方法可以制备出质量更好、气泡更少的 4H-SiCOI 衬底,而 Smart-Cut1 工艺产生的气泡是由于存在大量的血小板和微分裂,局限于最大氢浓度和氢扩散的深度 [101]。此外,由于氢注入深度有限,Smart-Cut1 工艺更适合于薄器件层 4H-SiCOI 衬底(即小于 1 μm)

亮点

• 这项开创性研究揭示了 4H-SiC 的温度相关特性,增强了对其作为 MEMS 优质声学材料的行为的理解。

• 4H-SiC 表现出横向各向同性、卓越的温度相关机械性能、SiCOI 和 DRIE 可用性,凸显了其作为 MEMS 先进声学材料的潜力。

• 本文强调了 4H-SiC 作为 MEMS 声学材料的至关重要的作用,彻底改变了极端环境下的高性能谐振器。

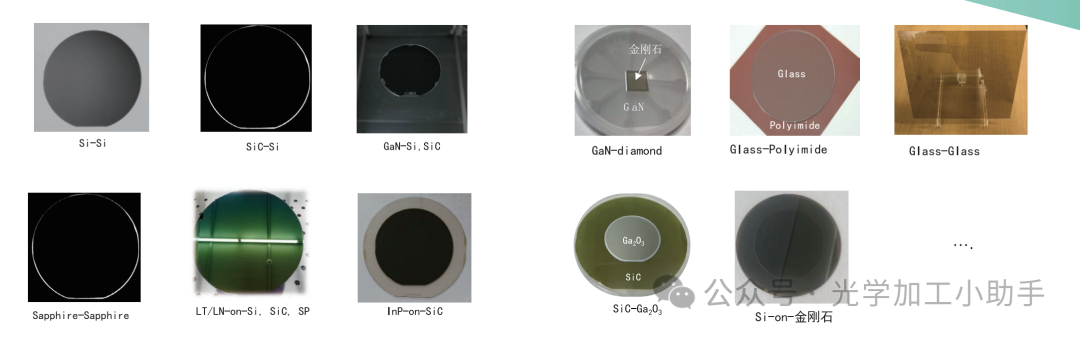

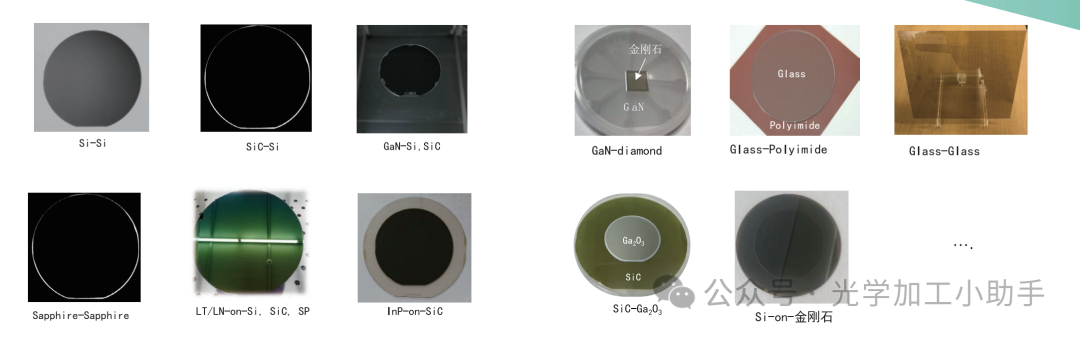

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

这种技术,小编前面分享的有些文章中有提到,但是当时小编才疏学浅,未能把握住这个技术的核心,但是最近,命运安排人咨询我

a.GaN-Diamond b.Si-Si c.恰好我在分享碳化硅集成光子学,这个技术也是核心之一。

因此小编后续的重心将会放在基于SAB的先进多材料键合技术的知识分享

划重点:小编提供基于si+sio2+sic ,减薄+cmp/smartcut全套工艺的4H半绝缘碳化硅基片,助力SICOI在碳化硅光子学和mems种发展。

SICOI(两条工艺路线)

路线1:SMARTCUT 离子注入SICOI

优点:厚度控制精准

缺点:离子注入会对材质本身造成变化

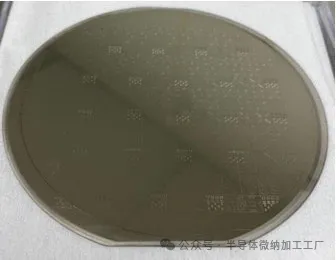

Smartcut fabricated 6 inch SiCOI

High-purity semi-insulating 4H-SiC, on-axis, Orientation: {0001} ±0.25 deg, thickness: 1um±0.02um (Wafer specification need to be checked before processing)

SiO2 thickness 3um,Si (100),SiC c-face up, roughness Rq<0.2nm after CMP

路线2:减薄CMP--SICOI

优点:对材质本身不造成改变

缺点:厚度控制不精准

Grinding-CMP fabricated 6 inch SiCOI

High-purity semi-insulating 4H-SiC, on-axis, Orientation: {0001} ±0.25 deg, thickness: 1um±0.1um;

SiO2 thickness 3um,Si (100) 675+-25um

SiC C-face up, roughness Rq<0.2nm (5um*5um)after CMP ,

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

摘要

本文讨论了 4H-碳化硅 (SiC) 作为微机电系统 (MEMS) 的优质声学材料的潜力,特别是用于高性能谐振器和极端环境应用。通过比较 4H 与其他 SiC 多型体和硅的晶体结构以及机械、声学、电气和热性能,结果表明 4H-SiC 具有适用于 MEMS 应用的显著特性,包括其横向各向同性和较小的声子散射耗散。介绍了绝缘体上粘合 SiC (4H-SiCOI) 基板作为新兴 MEMS 技术平台的实用性和实现。此外,本文还报告了 4H-SiC 的温度相关机械性能,包括 Lamé 模式谐振器的频率温度系数 (TCF) 和品质因数 (Q 因数)。最后,讨论了 4H-SiC MEMS 制造,包括其深反应离子蚀刻。本文对 4H-SiC 作为机声学材料的潜力提供了宝贵的见解,并为该领域的未来研究奠定了基础。

索引词 — 4H-SiC、4H-SiCOI、4H-SiC 高纵横比 (HAR) 深反应离子蚀刻 (DRIE)、声学材料、弹性各向异性、弹性常数、频率分裂、HAR DRIE、高 Q 因子、机械材料、机声学材料、微机电系统 (MEMS)、MEMS 谐振器、碳化硅 (SiC)、绝缘体上碳化硅 (SiCOI)、智能切割、频率温度系数 (TCF)、品质因数温度系数 (TCQ)、横向各向同性。

几十年来,硅凭借其卓越的电气、机械和声学特性,一直是现代电子工业的支柱。然而,随着技术边界不断被突破,硅在高性能和极端环境应用中的局限性已经显现出来。作为一种替代材料,单晶碳化硅 (SiC) 已成为一种备受关注的复合半导体,其工业基板有各种尺寸可供选择,包括 6 英寸和 8 英寸晶圆。

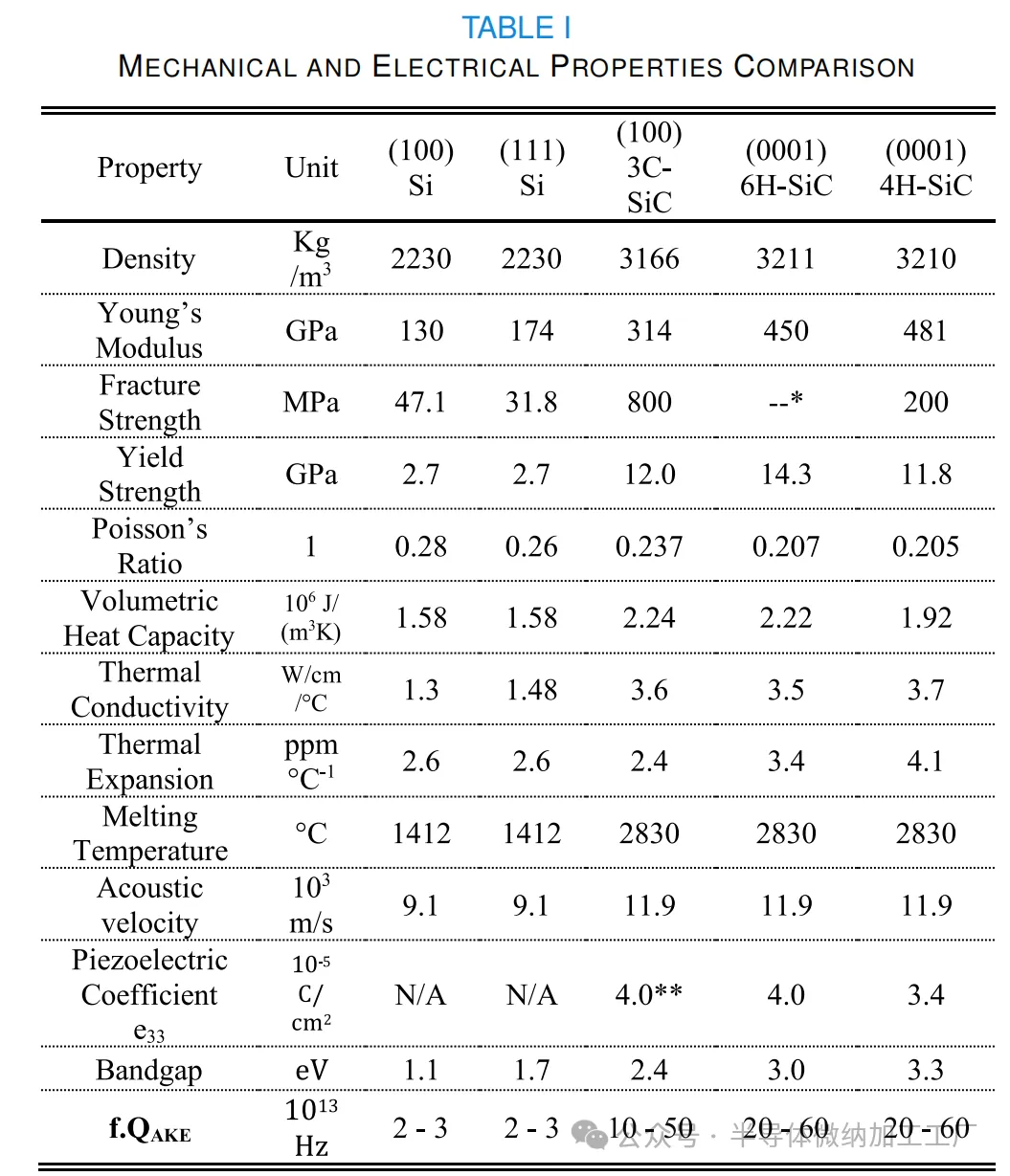

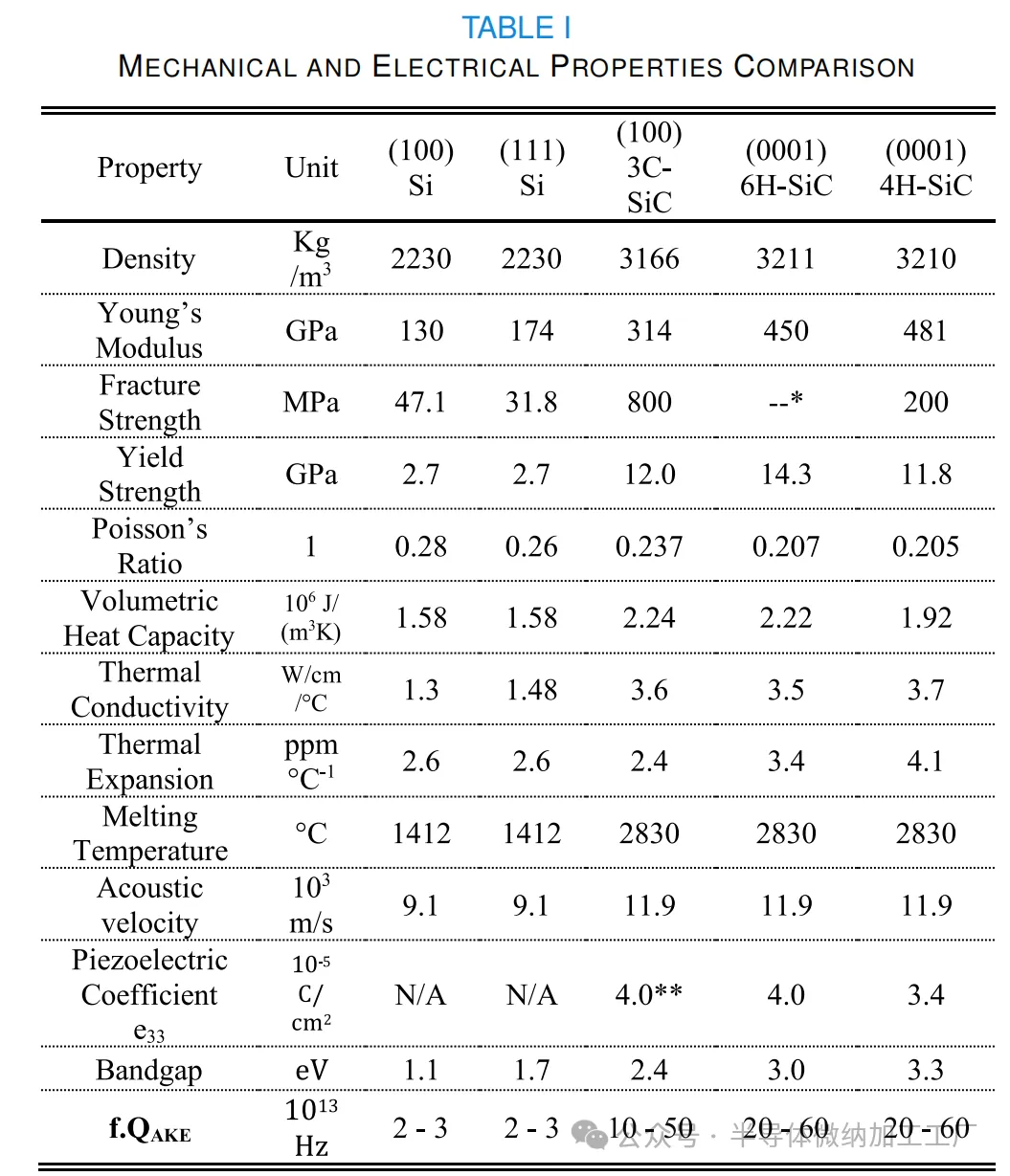

碳化硅表现出独特的机械、声学、电学和化学特性,包括高弹性模量、高断裂强度、化学惰性、优异的热导率、高声速和宽带隙,如表一所示 [1]、[2]、[3]、[4]、[5]、[6]、[7]、[8]、[9]、[10]、[11]、[12]、[13]、[14]、[15]、[16]、[17]、[18]、[19]、[20]、[21]、[22]、[23]、[24]、[25]、[26]、[27]、[28]。这些特性使碳化硅成为微机电系统 (MEMS) 应用中的绝佳竞争者,

例如射频通信 [29]、传感器和执行器 [3] 以及纳米光子结构 [30]。值得注意的是,SiC 固有的一系列特性使其具有很强的耐极端温度、压力、腐蚀性化学物质、高功率、高辐射、大振动和高冲击的能力,这些特性通常在恶劣环境中会遇到,例如航空航天、核能、石油和天然气工业、国防和汽车应用 [13]、[31]、[32]、[33]、[34]、[35]、[36]、[37]、[38]、[39]、[40]、[41]、[42]、[43]。由于其卓越的特性,SiC 作为一种机声学材料引起了越来越多的关注,这些材料适用于即使在最具挑战性和最严格的条件下也需要顶级性能的应用。

* 弯曲试验中没有可用数据,只有 24 Gpa 的抗压断裂强度。

** E33 处于 3c-sic 三角结构对称状态,Z 轴

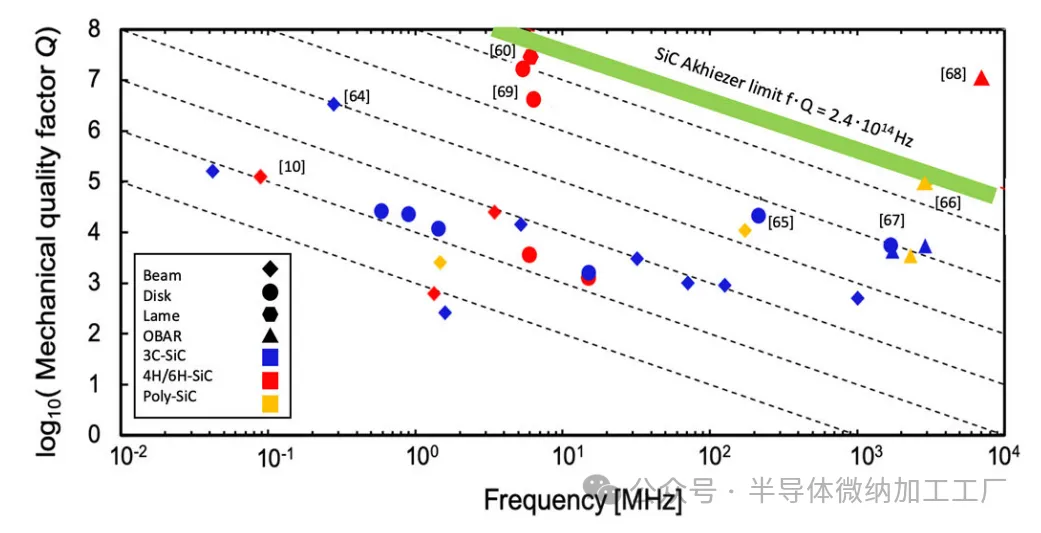

MEMS 技术能够实现微尺度机械声学元件和传感器与电子电路的集成。多年来,硅基 MEMS 传感器和执行器已在医疗保健、汽车、国防和消费电子等各个领域得到广泛应用 [44]、[45]、[46]、[47]、[48]、[49]、[50]、[51]、[52]。MEMS 谐振器利用光刻定义的微型或纳米结构与集成换能器的机械声学振动。品质因数 (Q 因数) 是表征谐振器能量耗散的重要参数 [53]。高 Q 因数表示谐振器可以有效地存储能量并且具有更长的振铃时间。换句话说,Q 因子越高,谐振器的性能越好 [54]。在 MEMS 谐振器中,高 Q 因子尤为重要,因为它直接影响谐振器的频率稳定性、噪声水平和灵敏度 [55]。

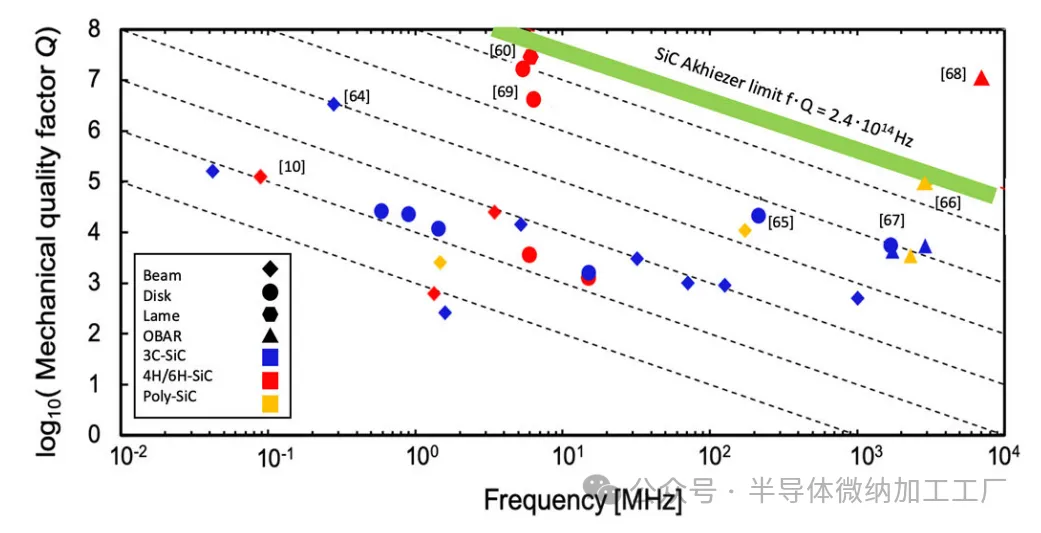

图 1. 具有超高 Q 因子的 SiC 谐振器的基准,其中 OBAR 代表泛音体声谐振器 [10]、[60]、[64]、[65]、[66]、[67]、[68]、[69],基于 [69] 进行了更新。

高 Q 因子使谐振器具有较窄的带宽,这对于需要精确频率滤波的应用(例如无线通信系统和导航传感器)非常有用 [53]、[56]。此外,高 Q 因子可降低谐振器的噪声水平,从而实现更高的信噪比 (SNR) [57]、[58]。

尽管硅 (Si) 因其制造简单、可在晶圆级精确图案化而成为高 Q 值应用中的主导结构材料,但作为第三代半导体材料的单晶 SiC 拥有出色的材料特性,使其成为开发超高 Q 值谐振器的有前途的材料,其性能超过了 Si。与 Si 相比,SiC 具有更高的密度、更高的德拜速度和更短的声子弛豫时间。这些优异的材料特性将 SiC 的非谐波声子-声子散射限制在 Akhiezer 范围内的超低水平,SiC 的 fQ 乘积至少比单晶硅高 10 倍(见表 I),这使得 SiC 成为超高 Q 值应用的卓越候选材料,而其他机械声学材料则不然 [48]、[53]、[59]。图 1 以图形方式汇总了从多个已发表的涵盖宽频率范围的 SiC 微谐振器测得的 Q 值。如图所示,单晶 4H-SiC 谐振器的 fQ 已超过 1 × 1014 [60],这已经大大超出了硅的 Akhiezer 极限,即 1 × 1013 的数量级。请注意,fQ 乘积在很大程度上取决于 Gruüneisen 参数的值,该参数与模式有关且难以确定 [60];因此,表一给出了一个范围。

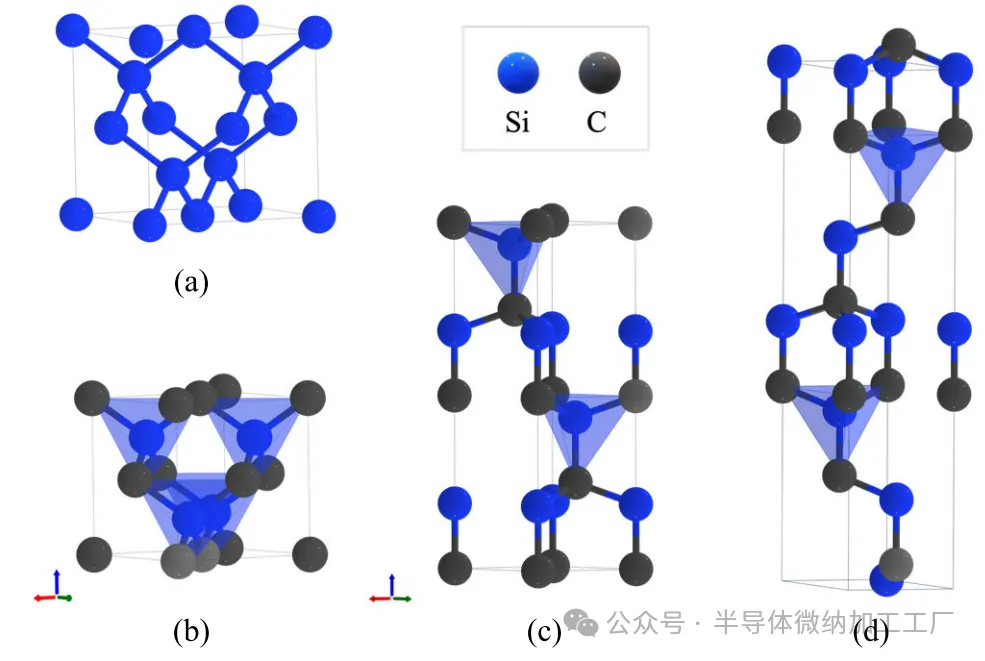

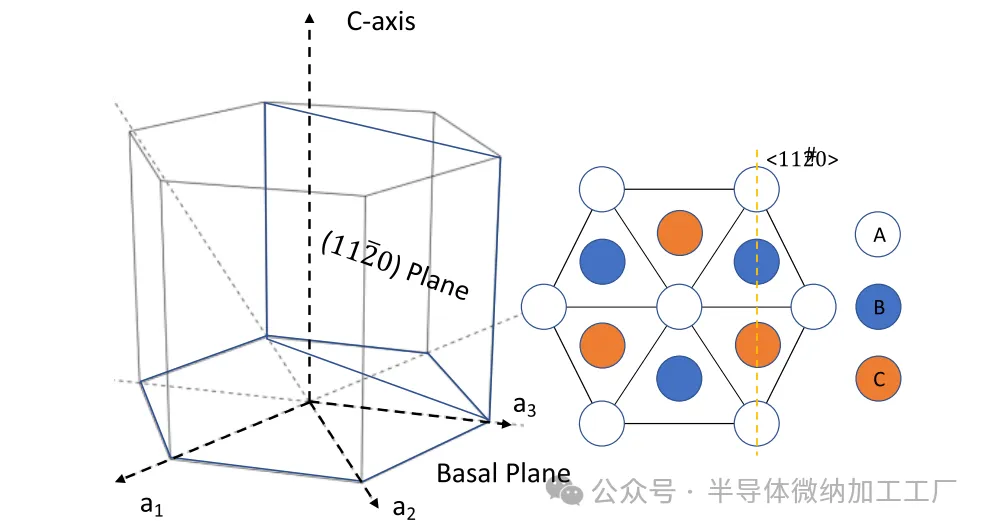

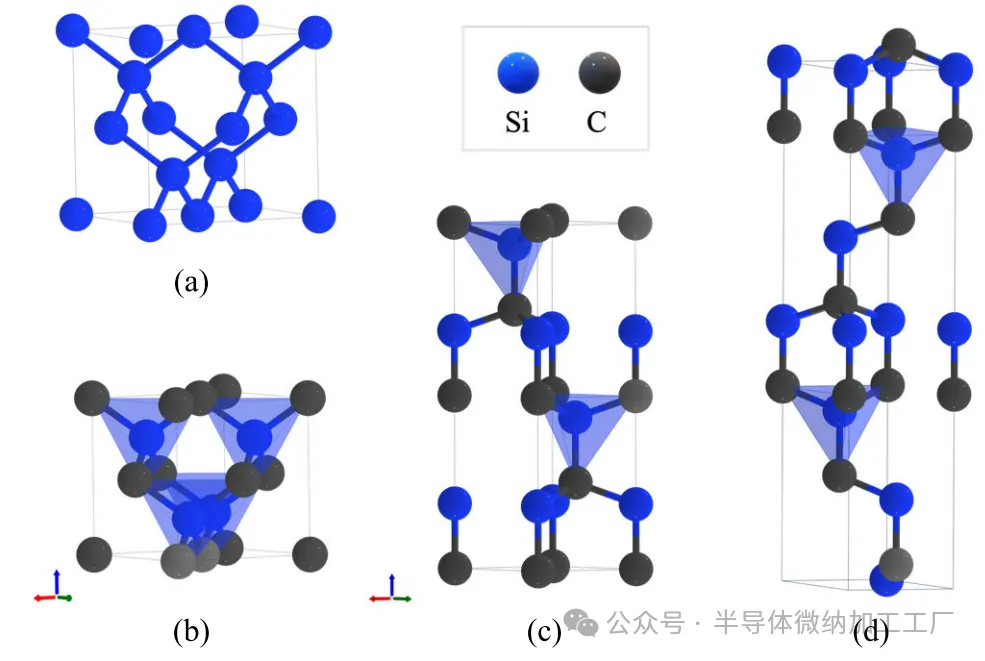

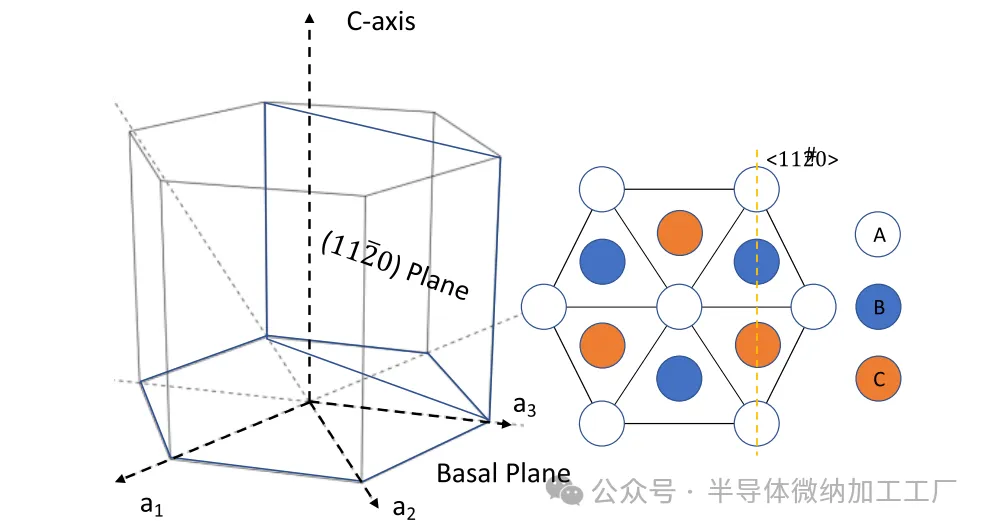

SiC 是一种众所周知的多型体材料,有超过 250 种多型体 [61],最常见的多型体是 6H、4H 和 3C [62]。字母 H 和 C 表示整体晶格类型是六边形还是立方形。在所有 SiC 多型体中(图 2 中为多面体),碳原子位于由四个相邻的硅原子形成的四边形结构的中心。SiC 分子以特定的排列方式堆叠在一起以形成多型体。图 3 清楚地展示了六边形系统,其中三个不同的原子对双层堆叠位置标记为 A、B 和 C。SiC 结构双原子层的堆叠顺序定义了这些多型体 [63]。

图 2. (a) Si、(b) 3C-SiC、(c) 4H-SiC 和 (d) 6H-SiC 的晶胞。

蓝色原子代表 Si4+ 位点,黑色原子代表C4− 位点。Si 和 3C-SiC 都具有立方晶胞。Si 具有金刚石结构,同样,3C-SiC 具有闪锌矿结构。因此,Si 和3C-SiC 可能具有相似的特性。4H-SiC 和6H-SiC 都具有六边形晶胞和相似的特性;然而,4H-SiC 的各向异性可能略低,因为键比更对称。

图 3. 4H-SiC 六方晶系及[1100]平面上的碳(C)原子位置(A、B 和 C)。

3C-SiC[见图2(b)]具有ABC堆垛序列,是所有SiC多型体中唯一的立方晶格形式[63],且仅含有闪锌矿键合。其它SiC多型体则由闪锌矿键合和纤锌矿键合组成[70]。4H-SiC[见图2(c)]是一种莫桑石-4H六方结构,具有两个不等价的Si4+位点和两个不等价的C4-位点,由等量的立方键和六方键组成,这些键按ABCB堆垛序列排列[63]。6H-SiC[见图2(d)]是一种莫桑石-6H六方结构,具有三个不等价的Si4+位点和三个不等价的C4-位点,由三分之二的立方键和三分之一的六方键组成,这些键按ABCACB序列堆垛[63]。

3C-SiC[见图2(b)]具有ABC堆垛序列,是所有SiC多型体中唯一的立方晶格形式[63],且仅含有闪锌矿键合。其它SiC多型体则由闪锌矿键合和纤锌矿键合组成[70]。4H-SiC[见图2(c)]是一种莫桑石-4H六方结构,具有两个不等价的Si4+位点和两个不等价的C4-位点,由等量的立方键和六方键组成,这些键按ABCB堆垛序列排列[63]。6H-SiC[见图2(d)]是一种莫桑石-6H六方结构,具有三个不等价的Si4+位点和三个不等价的C4-位点,由三分之二的立方键和三分之一的六方键组成,这些键按ABCACB序列堆垛[63]。各种结构和堆叠顺序会对 SiC 多型体的电气和机械性能产生重大影响(见表 I),这将对它们在 MEMS 中的机械声学行为产生影响。

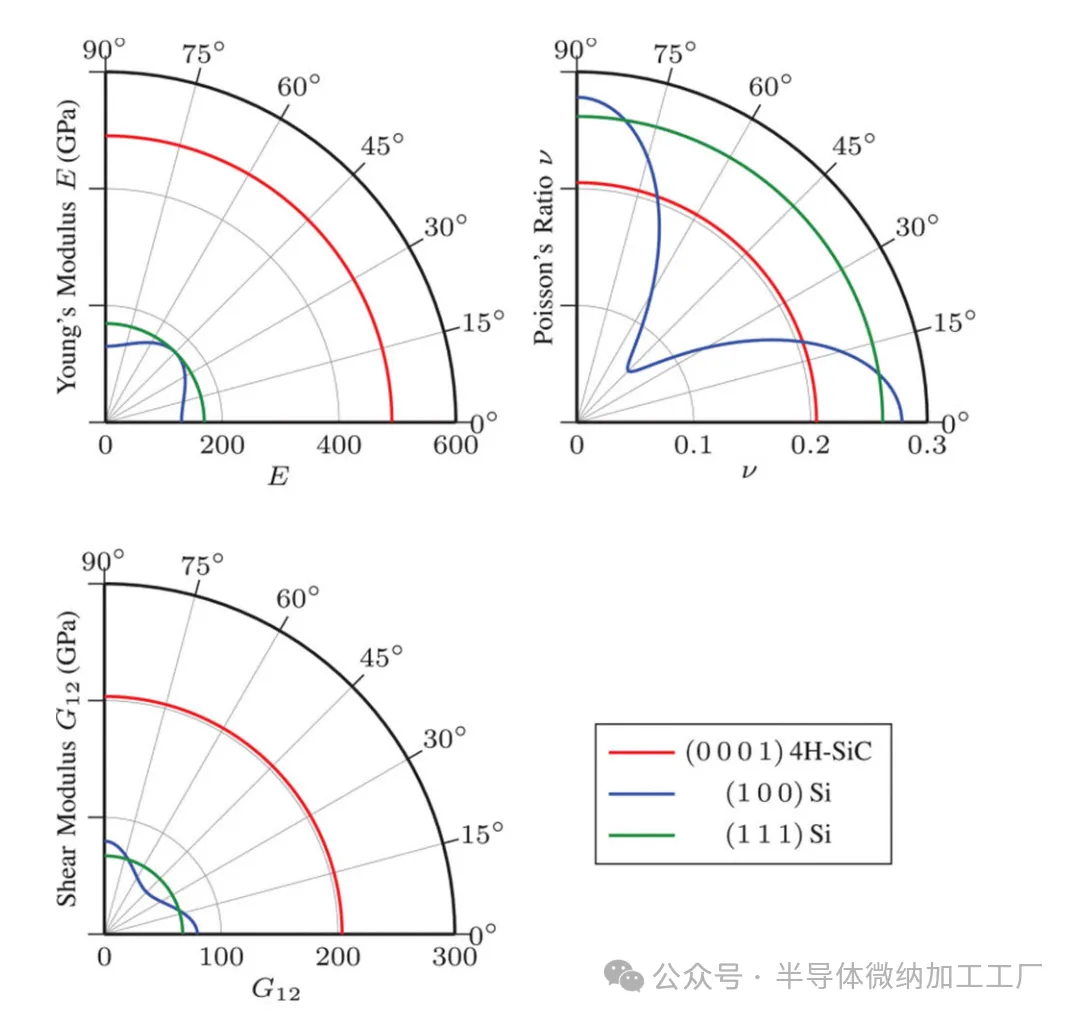

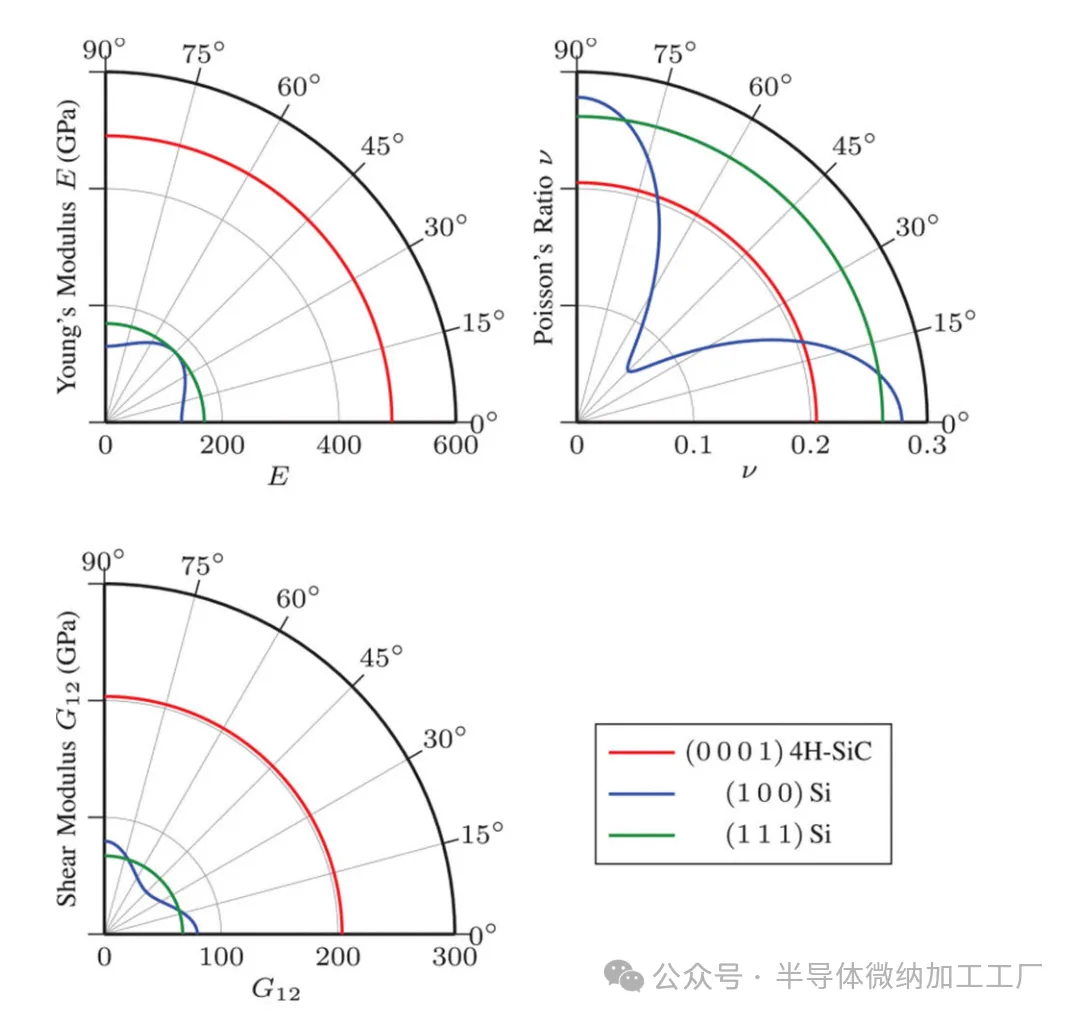

图 4。单晶 Si 和 4H-SiC 的弹性各向异性。(100)Si(类似于 3C-SiC)的面内杨氏模量 (E)、泊松比 (v) 和剪切模量 (G12) 可变化高达 45%,而 (111)Si 和 (0001) 4H-SiC 在所有方向上都是一致的。[100]、[112] 和 [1120] 三个晶片方向分别对应于 Si 和 4H-SiC 的 0◦ [72]。

下一节将从横向各向同性和对 MEMS 应用的影响方面比较 4H-SiC 与其他最常见的 SiC 多型体(3C-SiC 和 6H-SiC)以及 Si。此外,本研究还将研究 4H-SiC 的弹性各向异性、弹性常数和温度相关的机械性能。最后,将讨论 4H-SiC MEMS 器件的制造工艺。

II. 横向各向同性

横向各向同性是一种晶体各向异性,材料具有对称轴,材料的特性在与该方向正交的平面上是各向同性的。所有具有六方晶系的晶体材料都属于这一类[71]。如图2所示,4H-SiC和6H-SiC都是具有横向各向同性的六方晶体结构。C轴是对称轴,材料特性在基面(0 0 0 1)上是各向同性的(见图3),这与标准的轴上4H-SiC晶片相同。此外,与6H-SiC相比,4H-SiC可能具有更高程度的对称性,因为4H-SiC中的立方键和六方键相等。在图 4 中,4H-SiC 的面内弹性模量在(0 0 0 1)平面内是方位不变的,类似于(1 1 1)Si [72]。

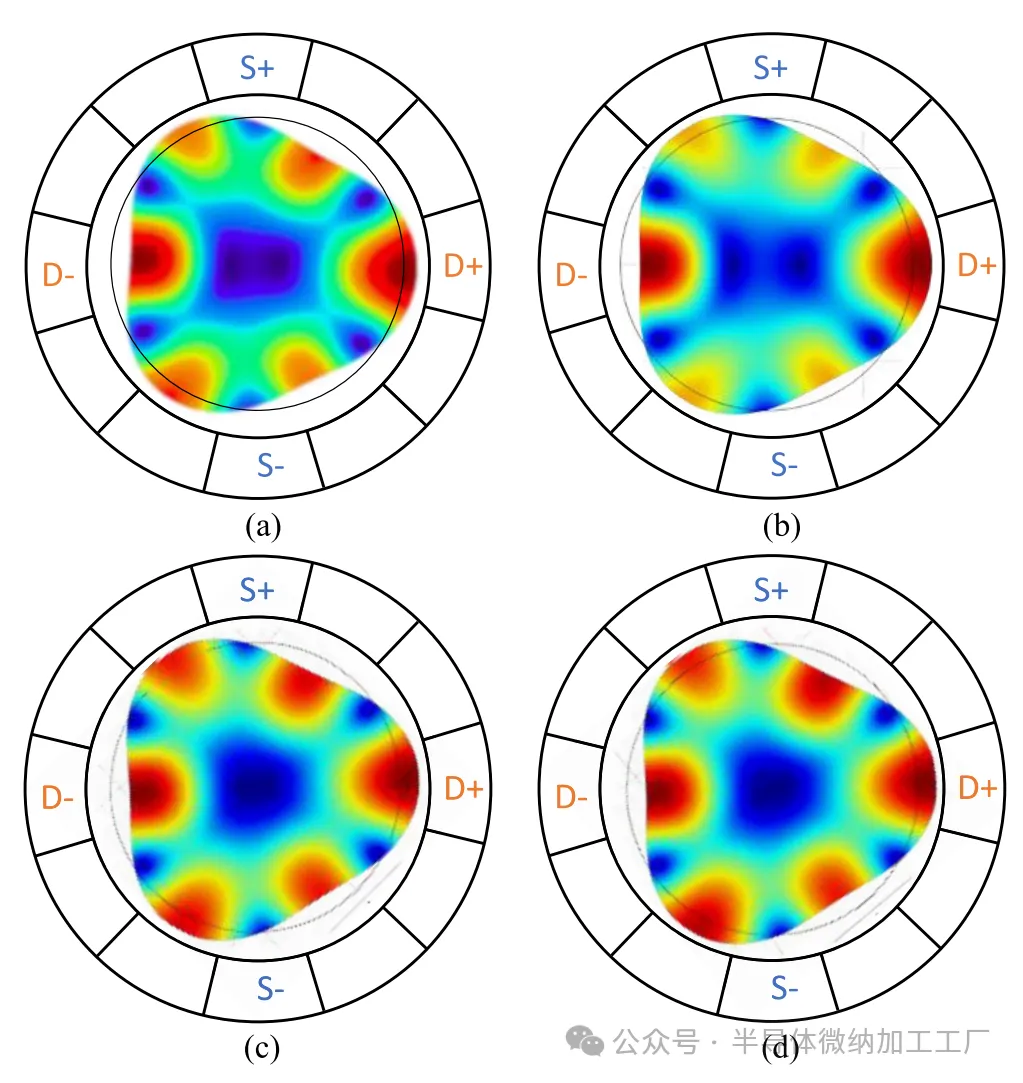

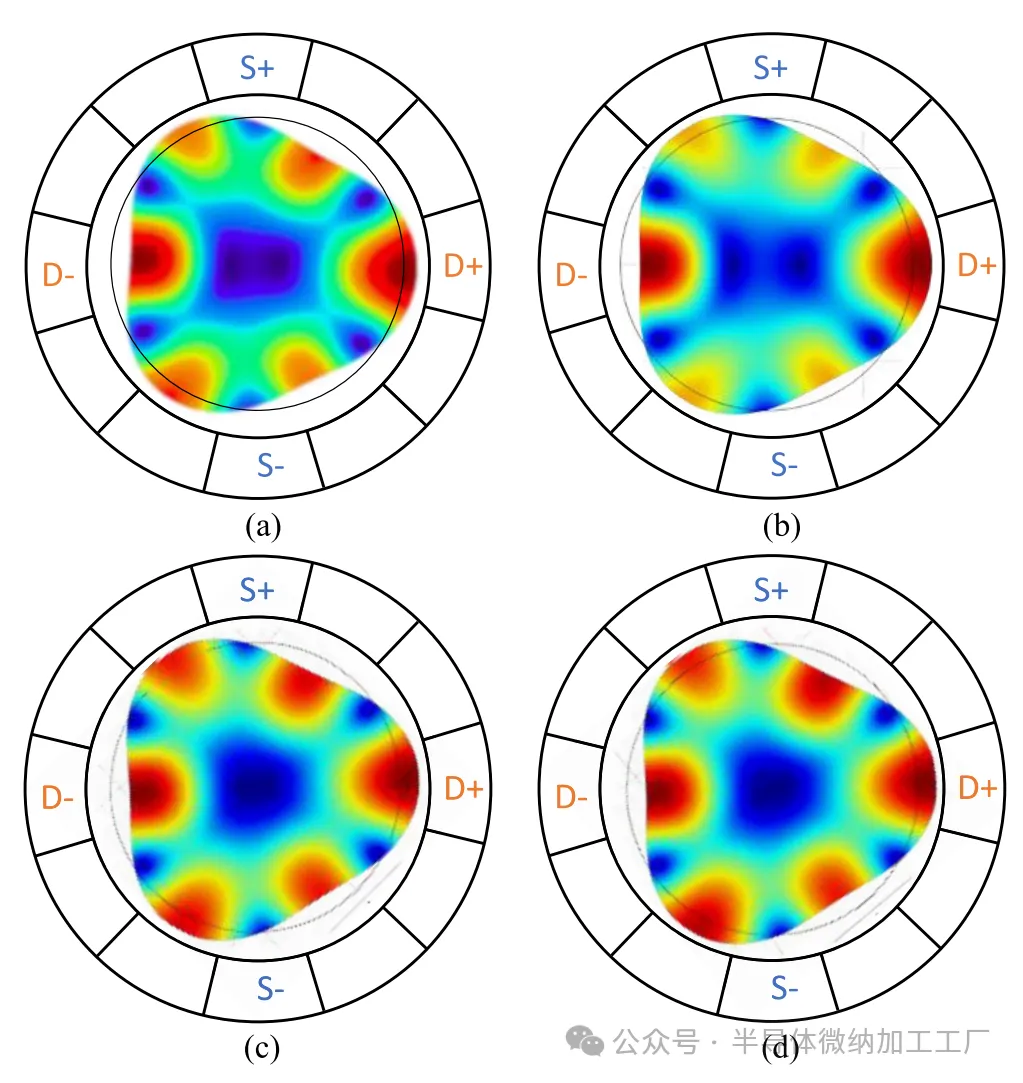

图 5. (a) (1 0 0) Si 和 (b) (1 0 0) 3C-SiC 的各向异性导致不均匀的径向位移,需要对电极进行策略性排列以进行调整;(1 0 0) 3C-SiC 的对称性不如 (1 0 0) Si,导致更严重的不均匀性。(c) (0 0 0 1) 4H-SiC 和 (d) (0 0 0 1) 6H-SiC 作为横向各向同性材料,可产生对称谐振模式并有助于电极放置(D+ 代表驱动,S+ 代表感应。)

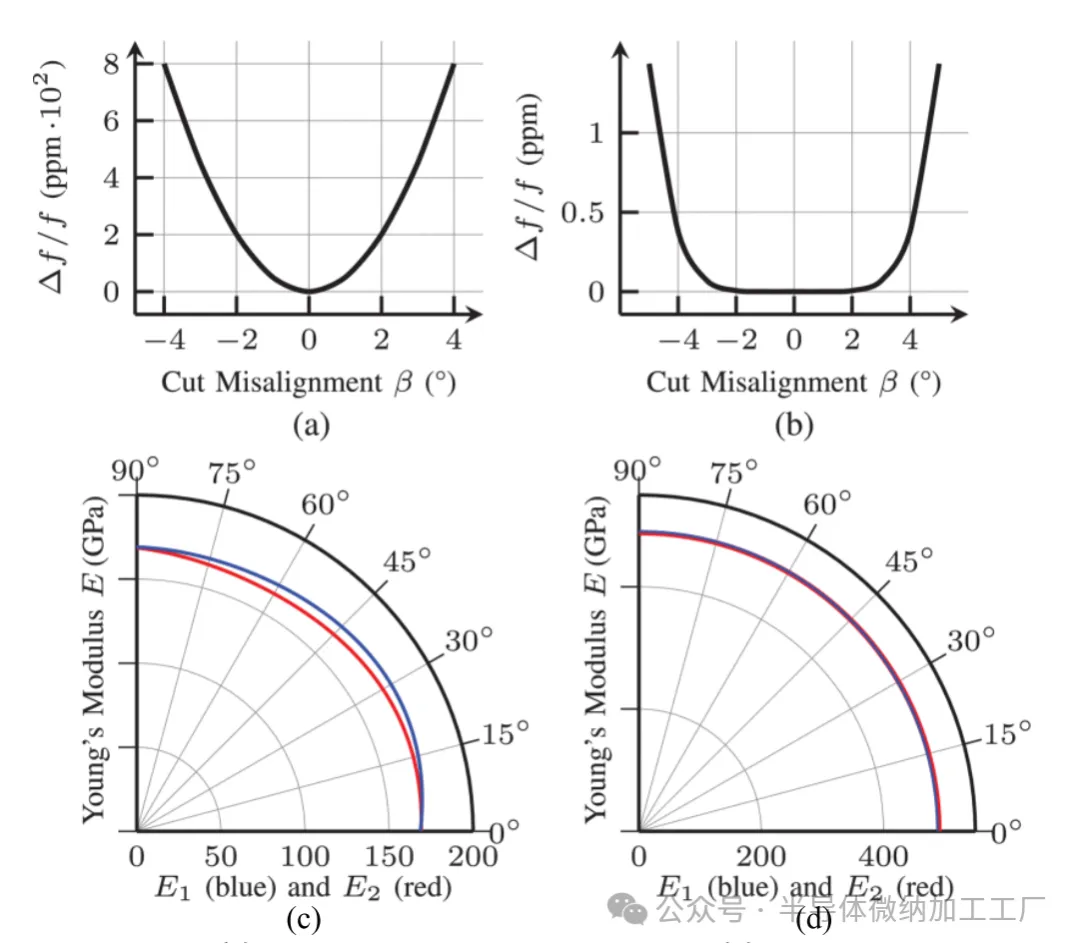

然而,3C-SiC 是一种立方体材料,不具有横向各向同性,弹性类似于 (1 0 0) Si。因此,在使用 3C-SiC 和 (1 0 0) Si 等基板开发 MEMS 器件时,必须考虑 45° 面内旋转和相应的基底变化 [72]。此外,由于这些材料的面内各向异性,制造一致高 Q 宽度延伸梁谐振器将变得更具挑战性,其中沿 [1 1 0] 的 Q 值在 0.1° 方位角错位下可能变化高达 50% [72], [73]。然而,作为横向各向同性材料,4H-SiC 可以避免这个问题,并保留了 SiC 的一般优点。实验证明,4H-SiC 的横向各向同性可以减轻 p 型外延 4H-SiC 压阻效应中错位造成的后果 [74],并减轻利用体声波 (BAW) 模式的盘式谐振器陀螺模式中的频率分裂 [75]。基于科里奥利效应的谐振陀螺仪依赖于高 Q 值和频率退化对称陀螺模式 [57]。因此,具有横向各向同性的基板(如 4H-SiC)是陀螺仪应用的主要候选材料。

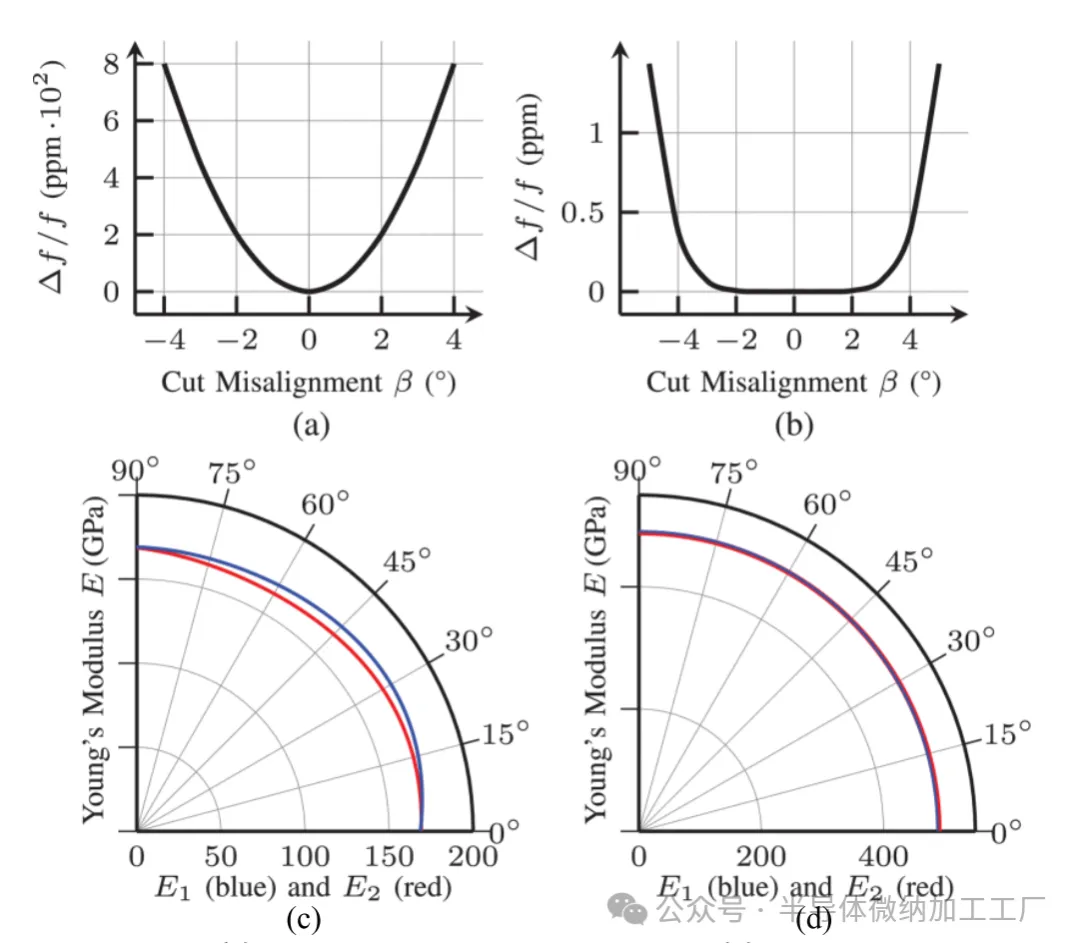

图 6. 在简并 m = 3 模式盘式谐振器中,极化切割错位模拟。(a)在 (111) Si 中,出现明显的非简并性,频率分裂达到近 1000 ppm,而 (b) 在 4H-SiC 中,频率分裂随切割错位而明显降低。-3o 和 3o 之间的平坦度可能是由于啮合造成的,需要注意的是,两个 y 轴彼此不相称。(c)平面内杨氏模量在 4o 离轴 (111) Si 中显示出相当大的分裂程度。(d)尽管以 4o 角切割,4H-SiC 仍然几乎保持各向同性 [72]。

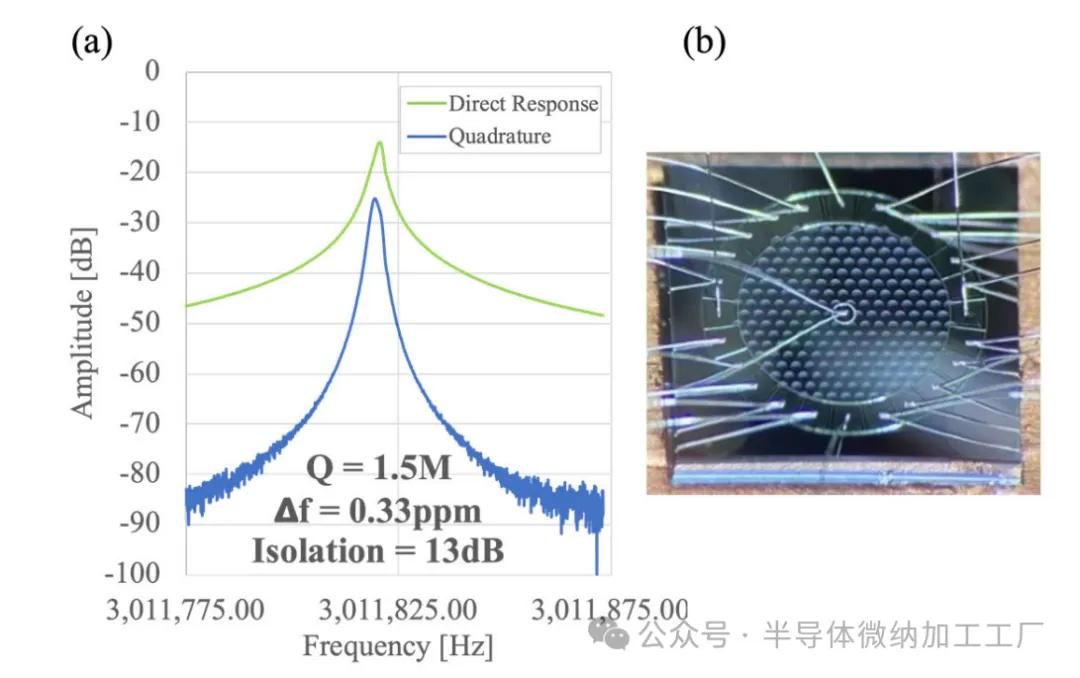

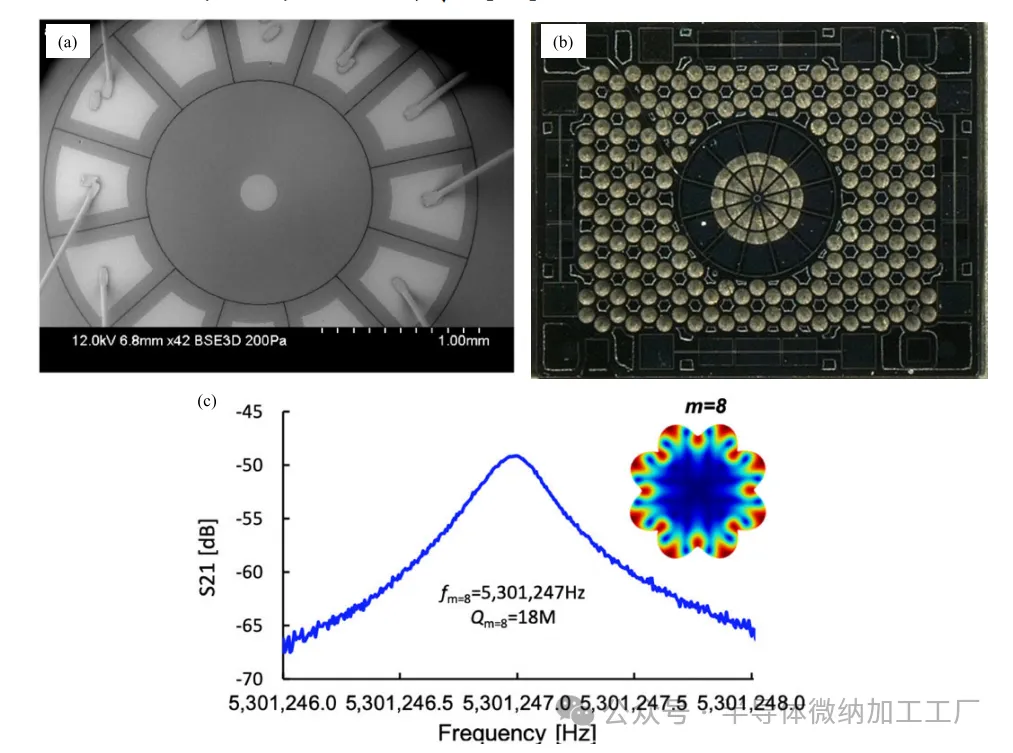

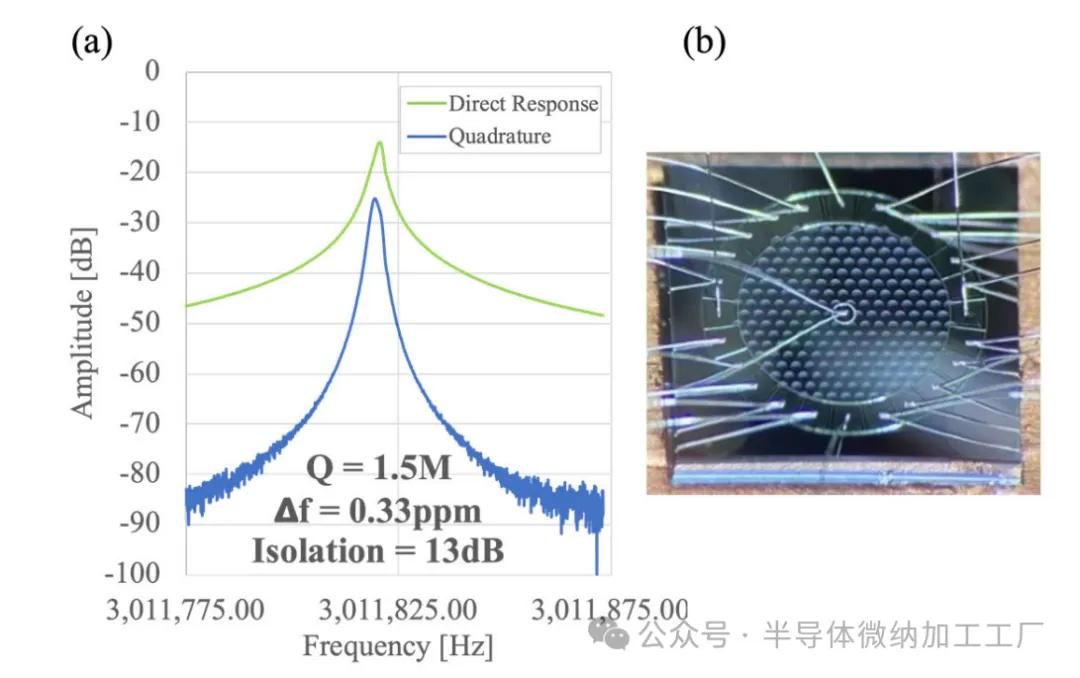

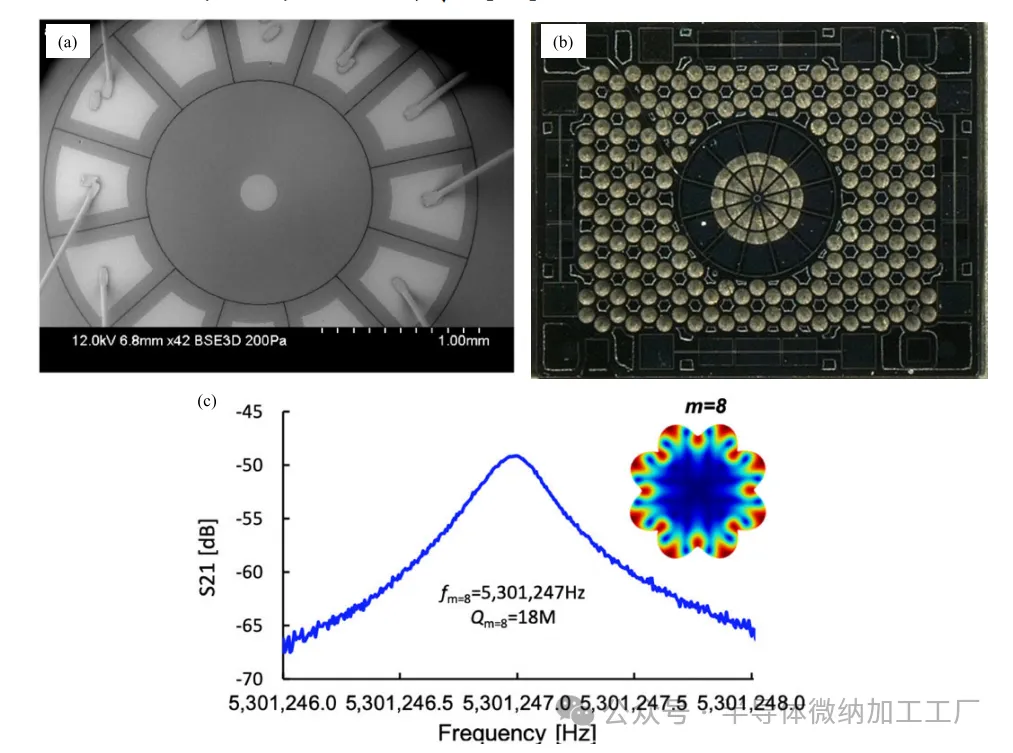

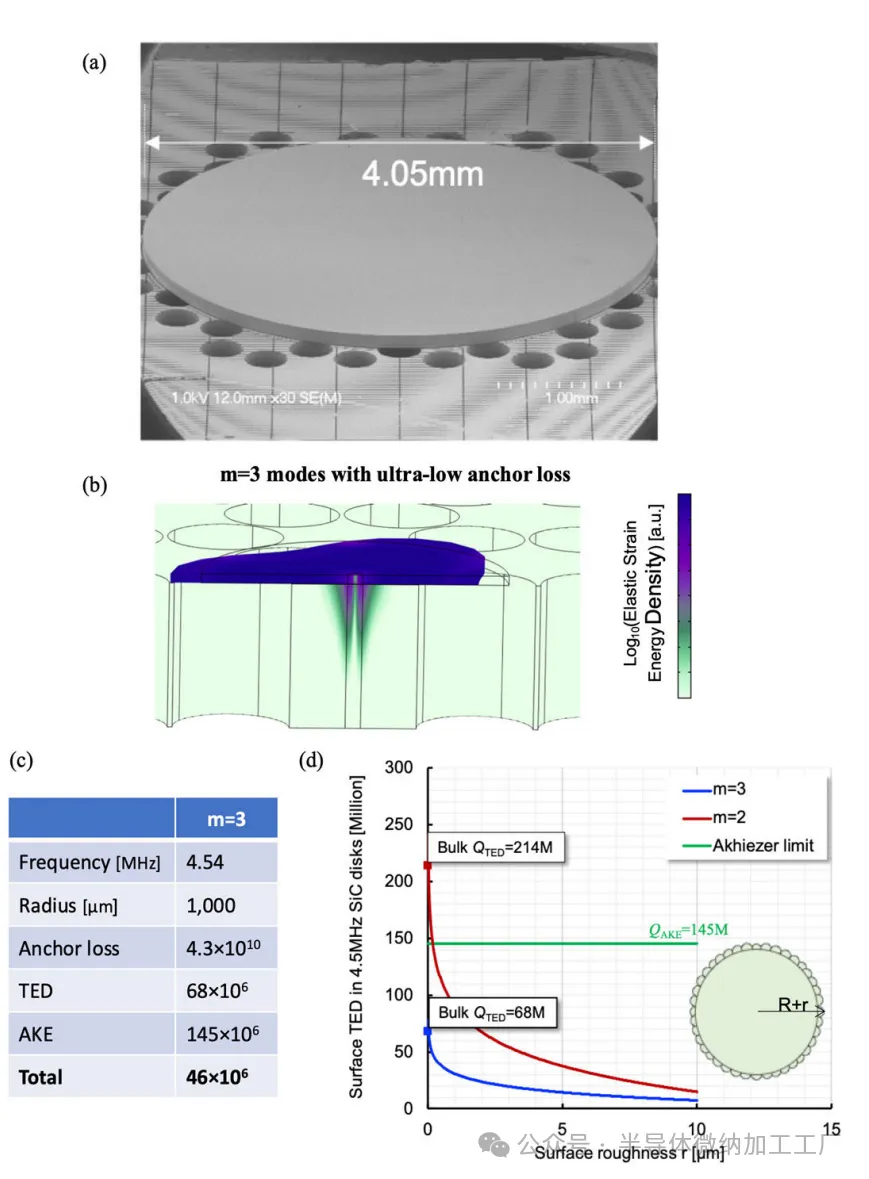

对于不具有横向各向同性的立方体材料(如 (1 0 0) Si 和 3C-SiC),偶数阶陀螺仪模式会因各向异性而遭受相当大的频率分裂,而奇数阶模式仍会退化 [72],[76]。尽管横向各向异性材料奇数阶模式的频率完全退化,但基板的各向异性仍然使陀螺仪操作复杂化,需要严格的电极设计 [57],[77],旨在尽量减少和避免影响陀螺仪稳定性的正交和频率失配调谐的耦合 [49]。如图 5 所示,(0 0 0 1) 4H-SiC 具有方位各向同性和一致的径向周期性,是简化电极设计的主要候选材料。此外,非常重要的一点是,(0 0 0 1) 4H-SiC 对平面外晶圆切割错位的抵抗力甚至比 (1 1 1) Si 更强,大大超过了晶圆规格 [72](见图 6)。图 7 显示了工作频率约为 3 MHz 的电容式换能 4H-SiC 盘式谐振器陀螺仪的光学图像。即使存在工艺变化,该设计也可以在 m = 3 椭圆模式下实现低至 0.33 ppm 的频率分裂 [75](见图 7)。该设计的 Q 值经测得约为 1.5 M,受设备中心锚周围的基板去耦梁网络限制。在声子晶体基板上制造的稍大一些的没有去耦网络的实心 BAW 盘式谐振器在高阶模式(5.3 MHz)下工作时,其 Q 值高得多,为 18 M(见图 8)。

III. 4H-SiC 的弹性各向异性和弹性常数

在上一节中,4H-SiC 已被证明是一种完美的声学机械材料。因此,在设计之前充分了解 4H-SiC 的各向异性和弹性常数至关重要。此外,如 [11]、[60]、[69] 和 [72] 中所述,由于锚定损耗,实现超高 Q 值具有挑战性,这需要对 4H-SiC 的刚度有深入的了解,以满足各种解耦策略的严格频率要求。

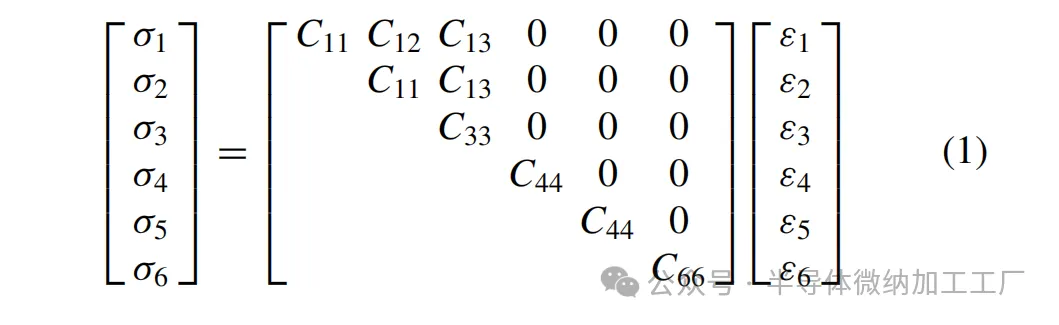

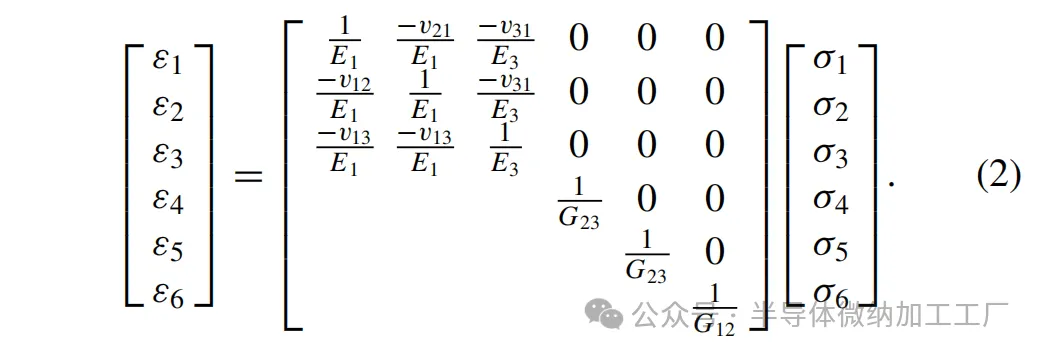

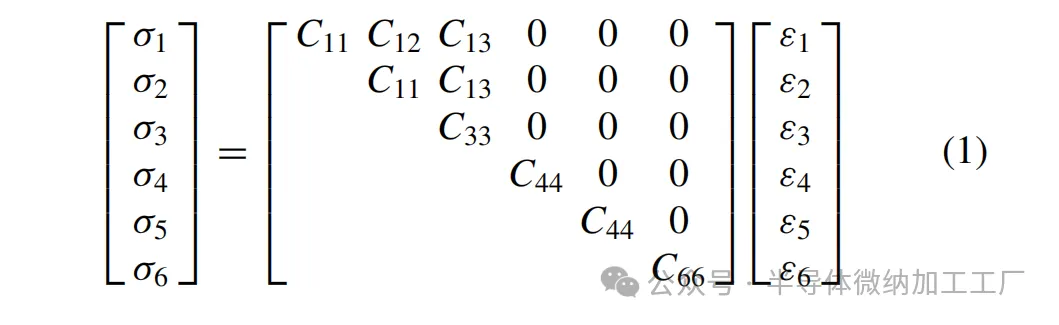

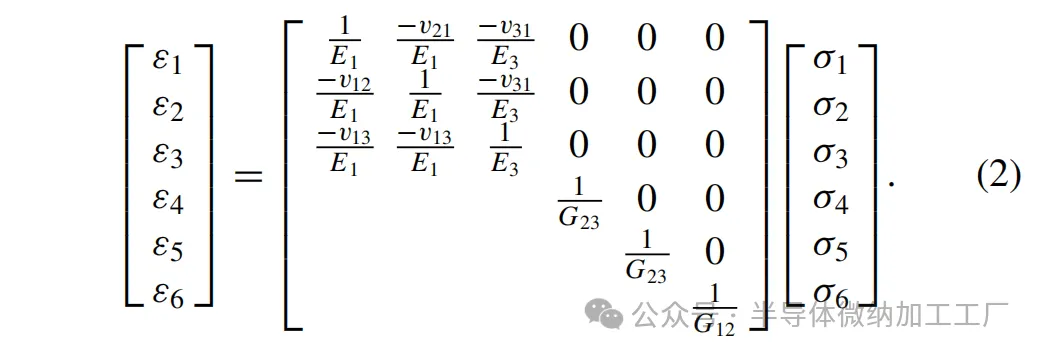

对于像 4H-SiC 这样的六方晶体材料,各向异性四阶刚度矩阵 C 由五个独立元素组成,如下式所示(全文采用 Voigt 符号)[72]:

图 7. (a) 圆盘谐振器陀螺仪 m = 3 BAW 模式的原生频率响应,频率分裂为 0.33 ppm。(b) 光学图像展示了用于测试目的的引线键合陀螺仪。值得注意的是,这款特殊的陀螺仪代表了一项重大成就,它是有史以来第一款 4H-SiC 高 Q 圆盘 BAW 陀螺仪,具有出色的线性度和 0.03◦ /√h 的低角度随机游动 (ARW) [75]。

图 8. 高性能 4H-SiC BAW 盘式陀螺仪。(a)SiC 盘式谐振器的 SEM。(b)BAW 盘式陀螺仪的光学显微镜图像。(c)4H-SiC 盘式谐振器的陀螺仪 m = 8 BAW 模式的频率响应 [69]。

其中 C66 = (C11 − C12 )/2。张量也可以用柔顺矩阵 S 表示为杨氏模量 (E)、剪切模量 (G) 和泊松比 (v),用以下方程表示 [72]:

因此,平面内杨氏模量 (E1) 等于 1/S11;剪切模量 (G12) 等于 1/S66;泊松比等于 v12 = −S21/S11。

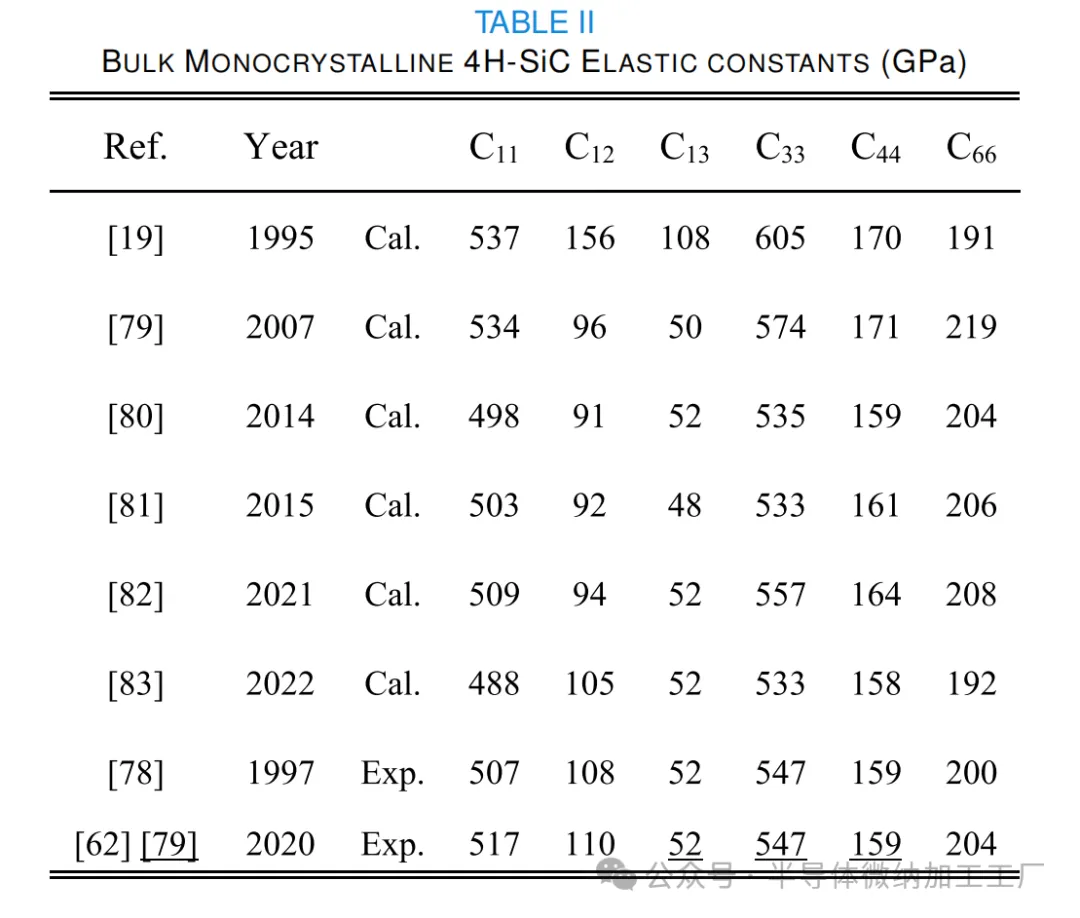

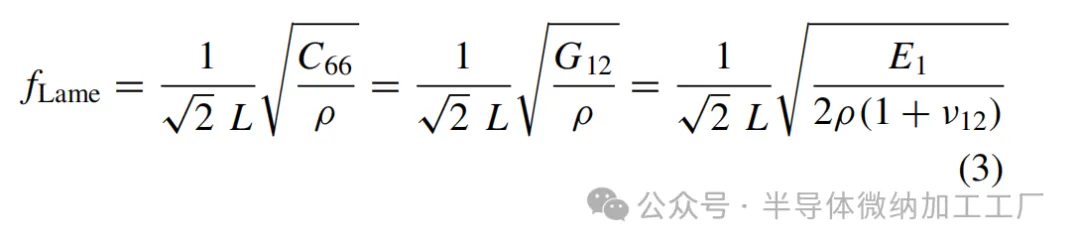

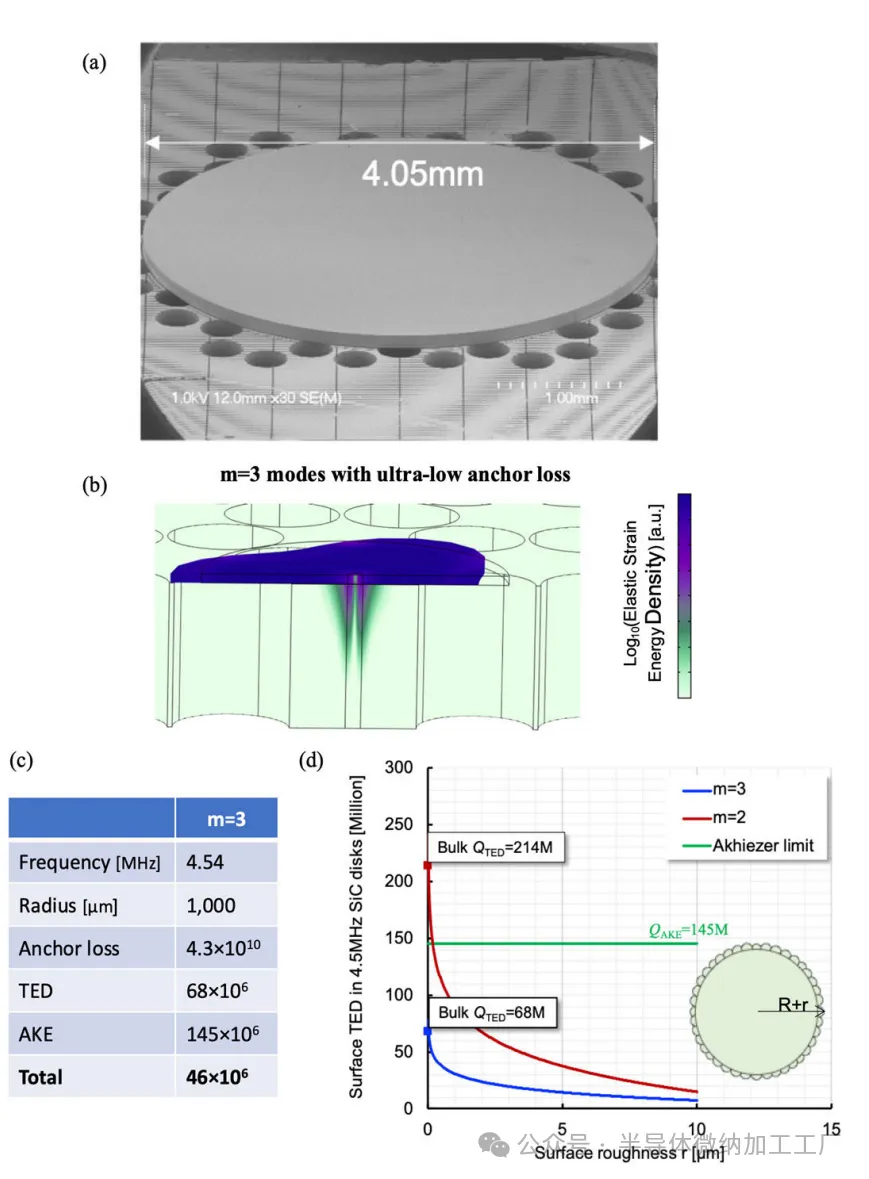

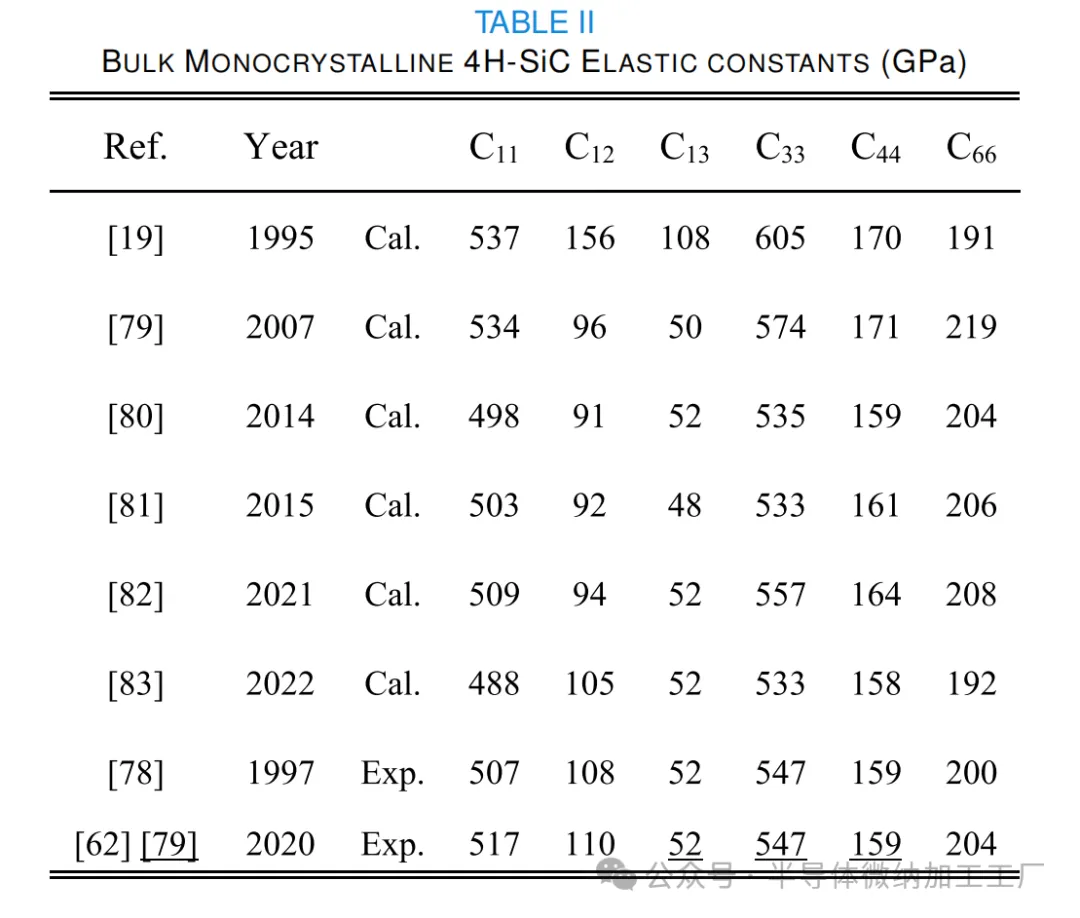

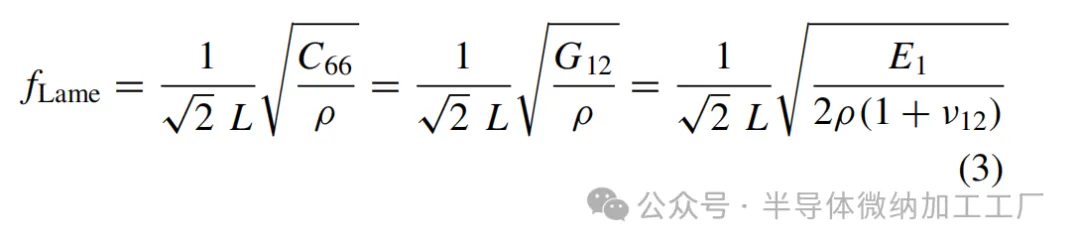

如表 II 所示,光学布里渊散射 [78] 和拉梅模式方形和椭圆模式盘谐振器提取 [72] 的测量结果以及密度泛函理论 (DFT) [19]、[79]、[80]、[81]、[82]、[83] 的第一原理计算结果之间缺乏共识。弹性常数的细微差别可能部分来自于 4H-SiC 中 C 面的硬度和弹性模量值高于 Si 面,而 Si 面的 Si 核位错比 C 面的位错更容易滑动和成核 [84]。另一个可能是由基板成分的变化引起的。值得注意的是,在 [59]、[60] 和 [72] 中,谐振器由熔融键合单晶 4H SiC-on 绝缘体 (4H-SiCOI) 基板制成,该基板由 Si 基板和通过中间二氧化硅层键合的 4H-SiC 层组成。4H-SiCOI 基板相对于非晶或外延薄膜基板具有内在优势,这不仅可以增强非晶基板的厚度限制,还可以减轻生长过程中的界面缺陷,从而损害 Q 因子 [72]。此外,它还提供了坚固的纯单晶 4H-SiC 基板,可支持电隔离电极 [69]。此外,为了准确分析和模拟 4H SiCOI 谐振器的机械行为以及各种损耗机制,包括热弹阻尼 (TED)、锚定损耗和 Akheiser 声子散射耗散的影响(见图 9),必须理解 4H-SiC 复杂的弹性和材料特性,因为它可以成为 MEMS 技术前沿进步的绝佳候选者,开创精密传感和测量的新时代,具有前所未有的精度和灵敏度。话虽如此,Lamé 模式方形谐振器 [72] 非常适合准确确定面内剪切模量 G12 及其方向依赖性,因为谐振频率与面内剪切模量 G12 完全相关,如下所示:

图 9. 4H-SiCOI 谐振器和声学工程基板的 Q 分析。(a)SiC BAW 盘谐振器。(b)通过在处理层中使用声子晶体,在 m = 3 模式下完全实现固体盘的声学隔离,(c)锚定损耗可忽略不计(QAnchor ∼ 1010)且 Q 受 TED 限制,(d)表面 TED 定义为

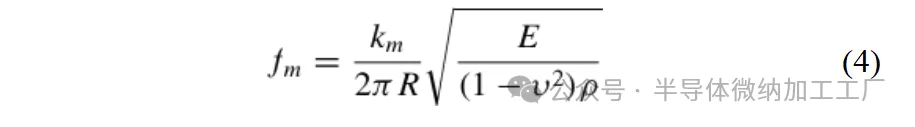

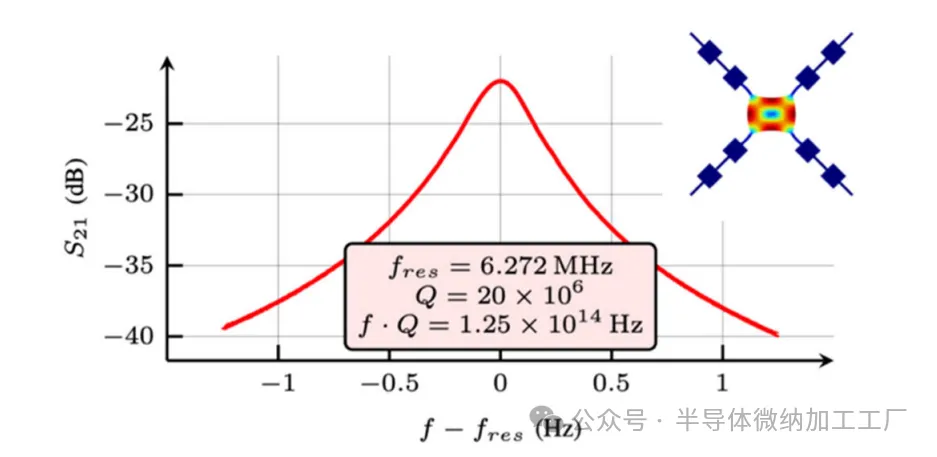

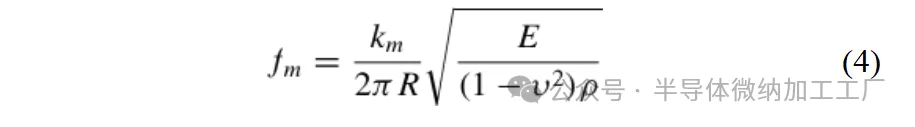

其中 ρ 是结构材料的密度,L 是方板的长度。除此之外,超高 Q 因子(图 10 中的 Q = 20 × 106)有利于准确测量谐振频率,而不会受到可能影响所需模式的外部模式的干扰 [72]。同时,盘谐振器呼吸模式的主要位移是径向的,这表明对 C11 有很大的依赖。固体圆盘谐振器在其第 m 个酒杯模式下的谐振频率用以下公式表示:

其中 R 是圆盘外半径,E 是有效面内轴向杨氏模量;无量纲频率参数 km 主要由材料的弹性决定;m 是每种模式的特征值。相反,高阶椭圆模式表现出更多的剪切位移,表明其依赖于 C66 。此外,圆盘谐振器能够适应制造过程中可能出现的差异,如基座直径、器件厚度和侧壁锥度的错位或变化[72]。利用从这两种类型的谐振器中提取的信息,可以更精确地估计 4H-SiCOI 衬底的弹性特性,如表 II 最后一行所列。

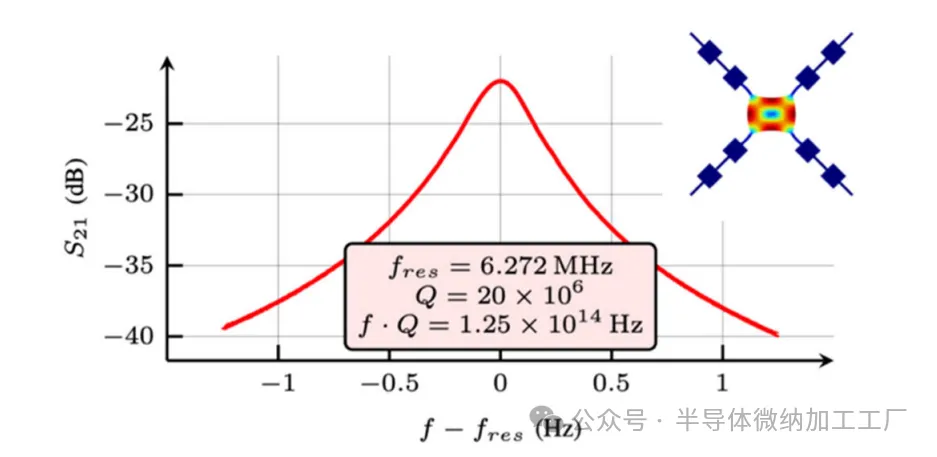

图 10. 利用具有两个 PnC 单元的 Lameì 模式谐振器,可实现 20 × 106 的 Q 值,相当于 1.25 × 1014 Hz 的 f Q 值。该值比 Si 的量子 Akhiezer 极限高出四倍以上 [60], [72]。

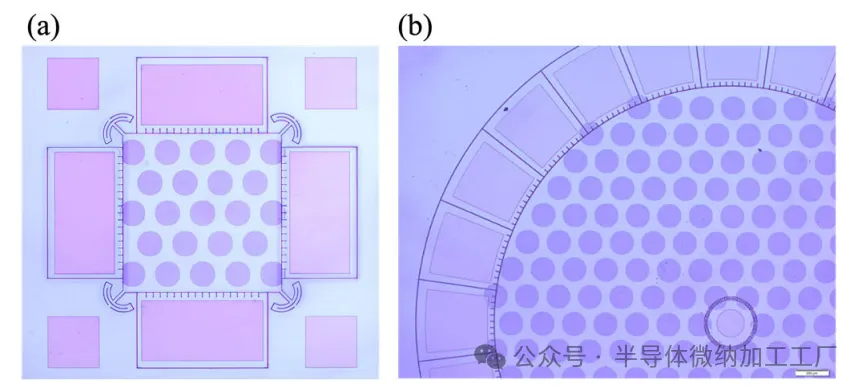

图 11. (a) 拉梅模式 4H-SiC 谐振器和 (b) 佐治亚理工学院在 SiCOI 基板上制造的中央锚定 4H-SiC BAW 盘谐振器。两种设计都具有基板去耦网络,以最大限度地减少锚定损耗。紫色圆圈是在手柄层中实现的释放孔。

IV. 4H-SIC 的温度相关机械性能

频率温度系数 (TCF) 是测量谐振器频率稳定性的重要指标,即与标准频率相比,频率随温度的变化率。TCF 为零的谐振器能够在温度波动的情况下提供最稳定的频率响应。人们对研究硅和石英晶体谐振器在温度波动下的频率响应进行了大量的研究,因为传统的石英晶体音叉的 TCF 值接近于零,抛物线系数约为 0.04 ppm/K2 [86],这使得它们在对频率稳定性有严格要求的应用中非常受欢迎。由于硅是应用最广泛的半导体,因此需要温度稳定的硅声学谐振器;然而,硅谐振器的典型 TCF 范围在 −20 到 −30 ppm/K 之间 [87]。尽管如此,在温度波动的背景下探索 4H-SiC 谐振器频率稳定性的研究却很少。本节将介绍对 4H-SiC 谐振器的 TCF 的新研究,特别关注拉梅模式和 BAW 盘式谐振器。

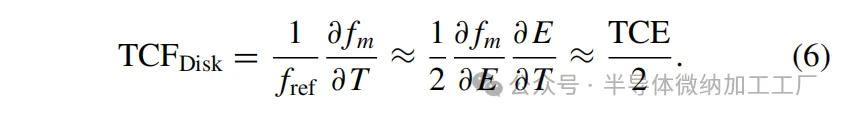

4H-SiC 拉梅模式谐振器[如图 11(a) 所示] 的谐振频率约为 6.23 MHz,同时 Q 因子在标准室温下超过 100 万分。值得注意的是,谐振器长度约为 935 µm。根据 ( ) 中拉梅模式谐振器的谐振频率,拉梅模式谐振器 3 的 TCF 可以用以下公式表示:

其中 TCE 是谐振器杨氏模量的温度系数。

还制造了半径约为 1500 μm 的 4H-SiC BAW 盘式谐振器 [见图 11(b)],并针对 m = 2、m = 3 和呼吸模式进行了测试。在室温下测量的每种模式的最终谐振频率分别确定为 1.82、3.01 和 2.56 MHz,所有模式下的 Q 因子均超过 100 万。

类似地,基于 () 中的盘式谐振器频率,BAW 盘式谐振器的 4 TCF 可以表示如下:

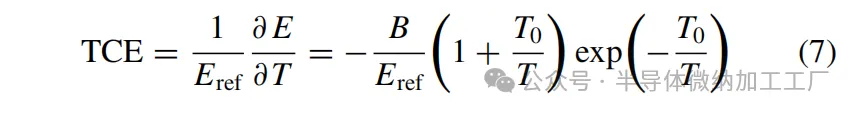

通过使用 (5) 和 (6) 分析 Lamé 模式和 BAW 盘式谐振器的 TCF,可以确定两个谐振器的 TCF 近似为热弹性系数 (TCE) 的一半。这种现象归因于材料软化,从而导致频率降低。值得注意的是,4H-SiC 的 TCE 可以使用以下公式计算,如 [88] 和 [89] 中所述:

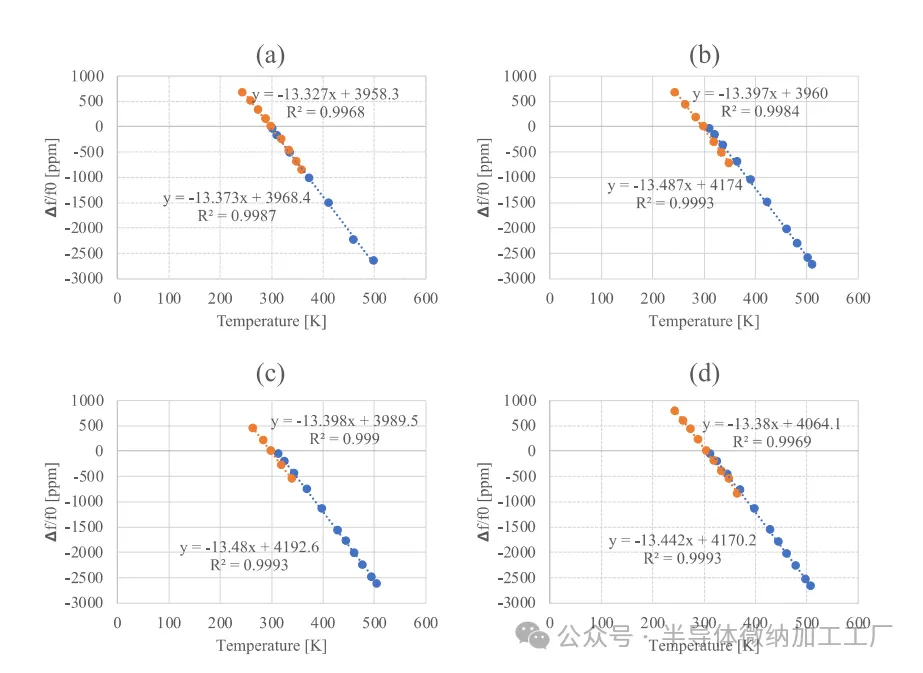

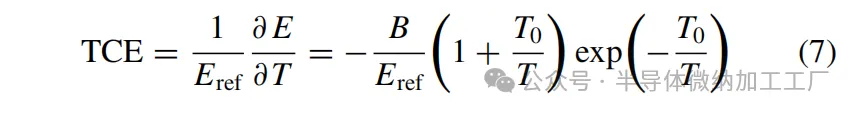

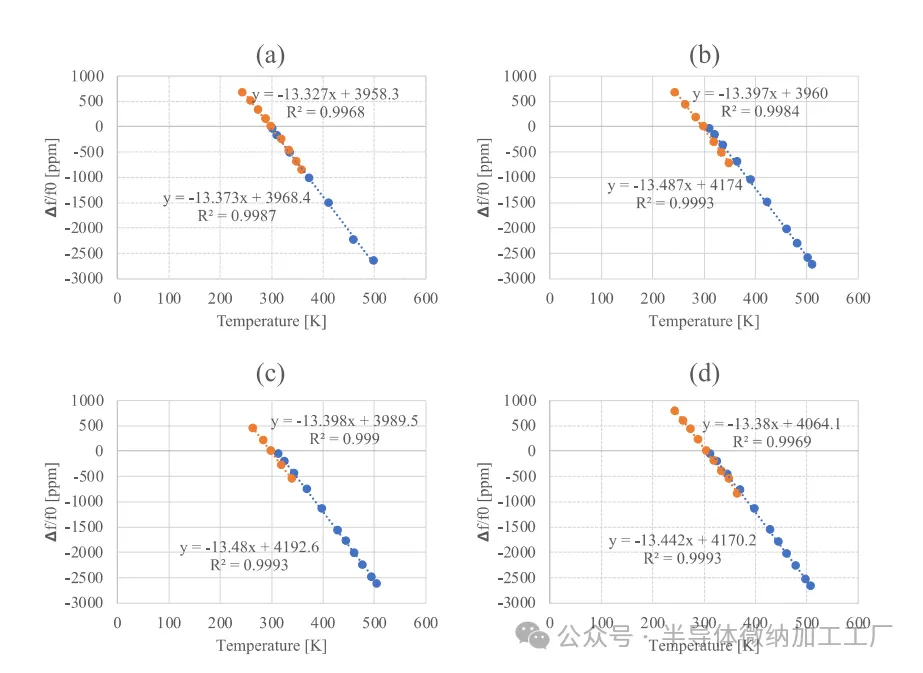

其中 Eref 是 0 K 时的杨氏模量,对于 4H-SiC 为 449 GPa。B 和 T0 是与温度无关的常数,对于 4H-SiC 分别为 0.0324 GPa/K 和 640 K [88],[89]。在室温下,4H-SiC 的 TCE 约为 -26.53 ppm/K,这导致拉梅模式和 BAW 磁盘谐振器的 TCF 约为 -13.27 ppm/K。图 12 描绘了我们对拉梅模式和 BAW 磁盘谐振器的 TCF 测量结果,显示 TCF 约为 -13.3 ppm/K。值得注意的是,该值与 TCE 预测值非常接近。具体来说,Lamé 模式谐振器的 TCF 在 −30 ◦ 至 85 ◦ C (243–358 K) 的温度范围内以及 27 ◦ C–225 ◦ C (300–498 K) 的较高温度范围内保持一致,为 −13.33 ppm/K。同样,在相同的温度范围内测量了 BAW 盘式谐振器的 m = 2、m = 3 和呼吸模式的 TCF,所有模式的 TCF 均约为 −13.39 ppm/K。总体而言,4H-SiC Lamé模式和BAW磁盘谐振器的TCF低于6H-SiC压电谐振器(-18.8 ppm/K)[90]和6H-SiC扭转谐振器(-52 ppm/K)[91]。此外,值得注意的是,4H-SiC Lamé模式和BAW磁盘谐振器的TCF略小于石英晶体Lamé模式谐振器的值(19.4 ppm/K)[92]并且几乎是硅Lamé模式谐振器值的一半(-30 ppm/K)[93]。

图 12. 各种 4H-SiC 谐振器的 TCF 测量。(a) Lamé 模式方形谐振器,(b) 呼吸模式下的圆盘谐振器,(c) m = 2,和(d) m = 3 BAW 模式,表示线性 TCF 为 −13.4 ppm/C。橙色数据点的测量范围为 −30 ◦C 至 85 ◦C (243–358 K),蓝色数据点的测量范围为 27 ◦C 至 225 ◦C(300–498 K)。

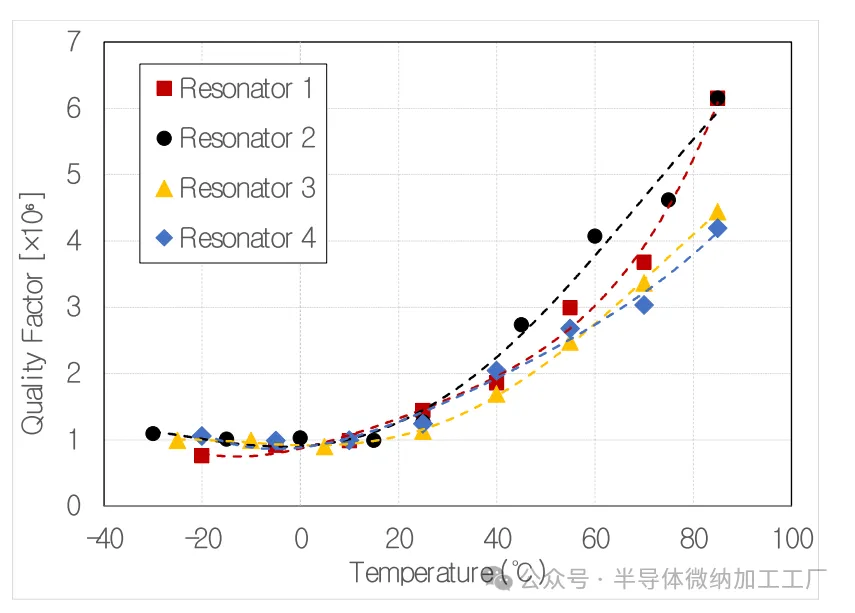

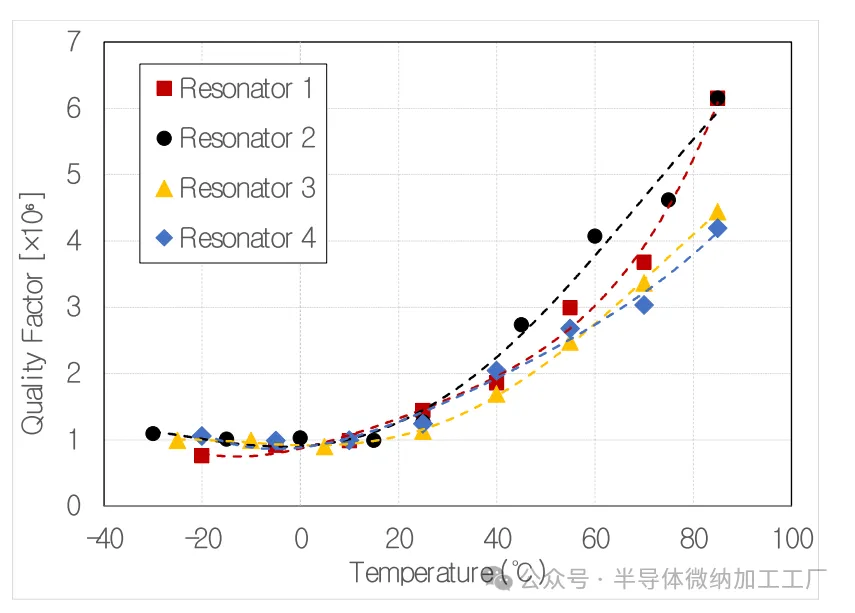

图 13. 图 11(a) 中 4H-SiC 拉梅模式谐振器在 −35 ◦ C 至 85 ◦ C 温度范围内的 Q 值随温度变化的测量结果(谐振器 1-4 具有相同的设计)。需要进一步研究来解释 4H-SiC 谐振器中的正 TCQ。

Q 因子的温度系数 (TCQ) 表示 Q 因子随温度的变化。TCQ 的重要性在于它能够在广泛的温度范围内影响谐振电路的稳定性和精度 [56]。在精密频率标准、滤波器和振荡器等应用中,必须仔细考虑 TCQ,以确保电路在所需的温度范围内保持其性能 [56]。谐振电路的 Q 因子具有明显的温度依赖性,因此可以将其用作直接温度传感机制并将其用作温度补偿手段 [94]。本文首次报道了 4H-SiC Lamé 模式谐振器的 TCQ。如图 13 所示,4H-SiC Lamé 模式谐振器的 Q 因子随温度从 −35 ◦ C 升高至 85 ◦ C 而增加,这使得 TCQ 在此范围内为正值,而 Si Lamé 模式谐振器的 Q 因子随温度升高而变化,TCQ 为负值 [95]。值得注意的是,中心锚固的 4H-SiC 盘谐振器也显示出正的 TCQ 趋势,而双夹固 4H-SiC 梁谐振器的 TCQ 测量结果为负值。需要进一步研究 4H-SiC 谐振器中正 TCQ 的原因,这可能是由于表面损耗效应造成的。

图 14. Si/4H-SiC 晶片通过(a)氧化和熔融键合和(b)Smart-Cut1 工艺进行键合 [99]。(c)C 面的氧化厚度明显厚于侧壁,表明 C 面的氧化速率最高。C 面以碳原子终止,Si 面以 Si 原子终止。非极性面(如 a 面和 m 面)具有相同数量的 Si 和 C 原子。

V. 制造

如第三部分所述,4H-SiCOI 衬底作为多功能技术平台具有巨大潜力。实现这种衬底不可或缺的是关键的键合和研磨工艺。值得注意的是,

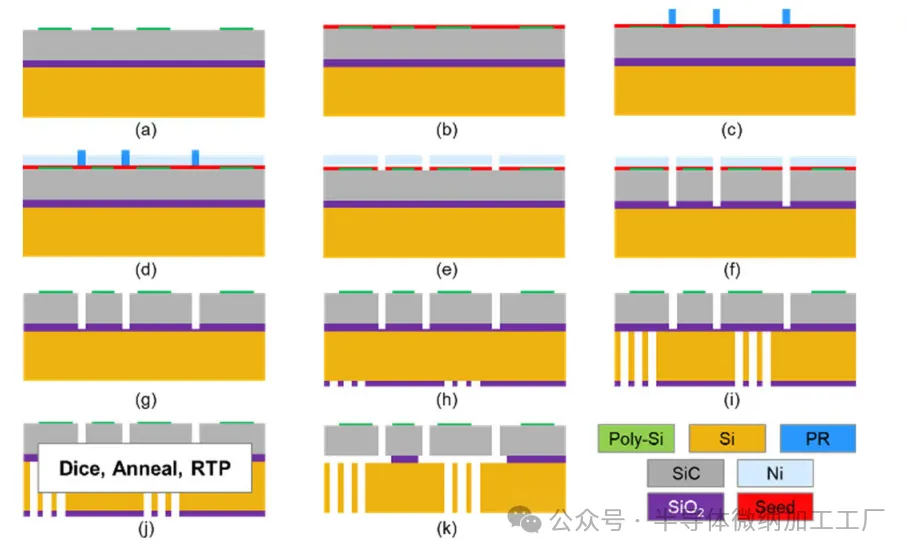

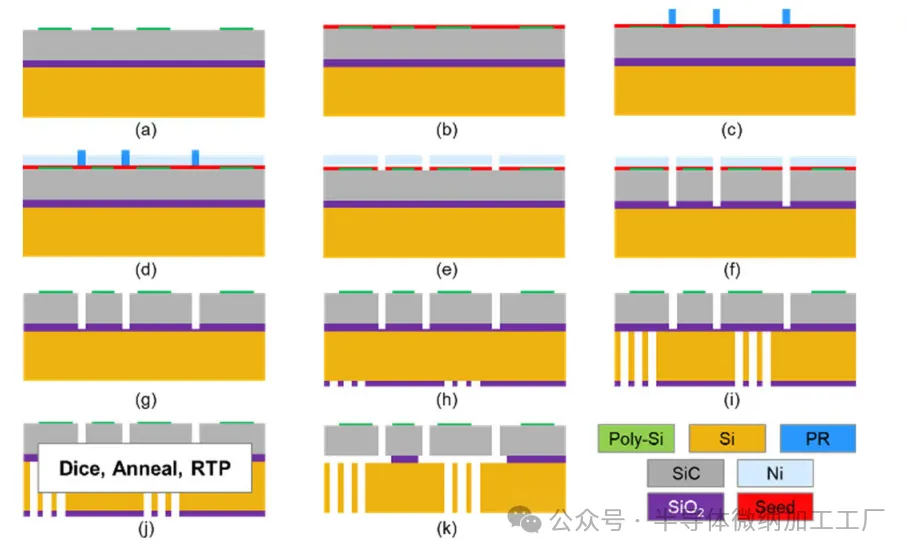

图 15。通用 4H-SiC 微加工工艺流程的横截面示意图。(a)多晶硅焊盘图案化。(b)Cr/Au 种子层沉积。(c)厚光刻胶图案化。(d)Ni 掩模电镀。(e)离子铣削。(f)4H-SiC DRIE。(g)Ni 掩模和种子层去除。(h)背面 PECVDSiO2 图案化。(i)博世工艺。(j)切割、退火。(k)释放。

然而,为了充分发挥 4H-SiC 器件的潜力,按照设计规范进行精确制造至关重要。然而,在使用 4H-SiCOI 衬底制造器件时,仍然存在多个障碍,包括由于 Si 和 SiC 之间的热膨胀系数 (CTE) 不匹配而导致的加工热预算限制,以及在 4H-SiC 的高纵横比 (HAR) 深反应离子蚀刻 (DRIE) 中难以去除 NiCxFy 钝化副产物 [59],[102]。

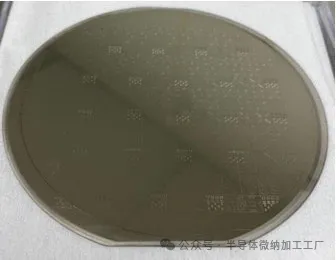

100 毫米 4H-SiCOI 晶圆的制造

涉及借助 TEOS SiO2 作为中间粘合剂将 4H-SiC 晶圆键合到硅衬底上,然后进行晶圆研磨和抛光。最终的 4H-SiCOI 晶圆的特征是器件层厚度为 45 μm,由 4H-SiC 组成,埋层 SiO2 厚度为 3 μm,Si 处理层厚度为 500 μm。

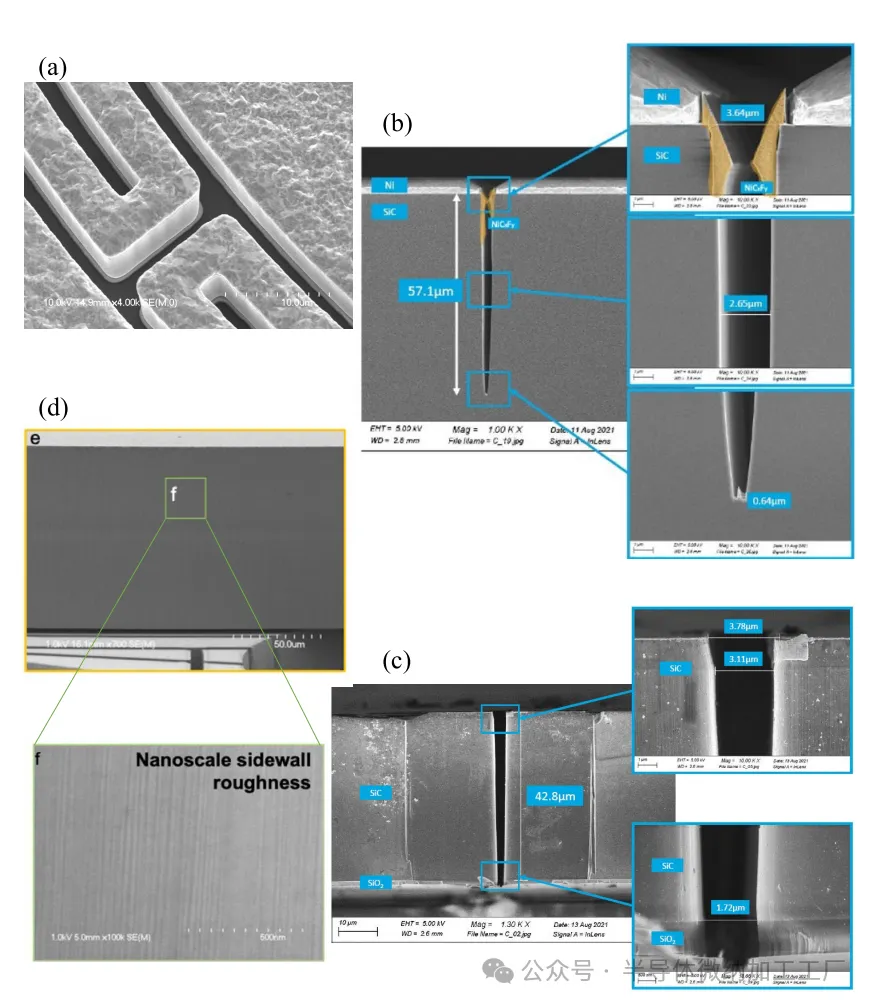

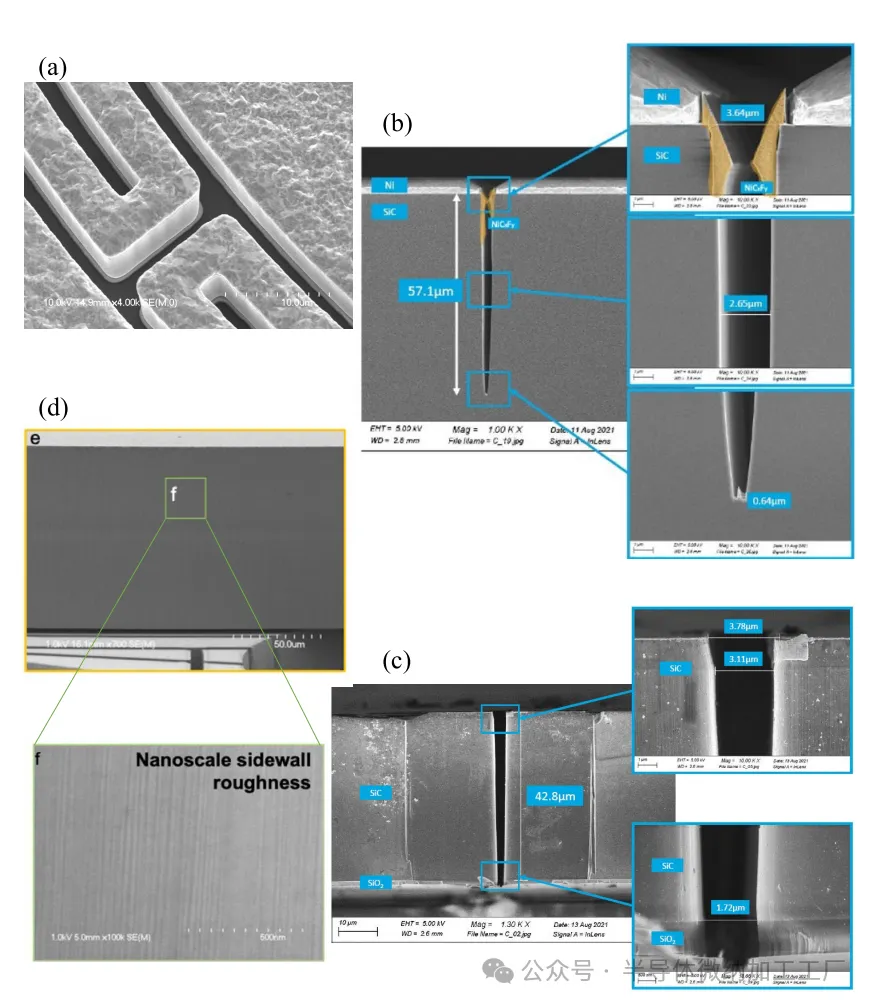

图 15(a)–(i) 显示了 4H-SiCOI 衬底低温晶圆级制造工艺流程,采用三掩模技术。首先,将一层薄薄的原位掺杂多晶硅制成电极垫,用于在 SiC 表面上进行引线键合[见图 15(a)]。随后,沉积 Cr/Au 种子层[见图 15(b)],然后通过厚光刻胶图案创建 SiC 沟槽特征[见图 15(c)]。Ni 电镀工艺[见图 15(d)] 为 4H-SiC 的 HAR DRIE 生成硬掩模,如图 16(a) 所示。

Ni 是一种适合在 4H-SiC 衬底和 4H-SiCOI 中对 SiC 进行高保真度和垂直光滑侧壁图案化的材料[见图 16(b)-(d)],但它也带来了挑战,因为溅射的 Ni 粒子往往会聚合挥发性 CxFy 蚀刻副产物,从而形成金属氟碳 NiCxFy 钝化层,该钝化层会逐渐在沟槽侧壁上堆积,如图 16(b) 所示。与用于 Si DRIE 的 Bosch 工艺不同,4H-SiC 的 DRIE 尚未达到这种清洁度水平。有关 DRIE 滞后、刀刻和切口效应的全面分析,请参见 [59] 和 [102]。

图 16. (a) DRIE 后顶部带有电镀镍掩模的 4H-SiC 结构的 SEM 照片 [102]。(b) DRIE 在 4H-SiC 基板上形成的沟槽,其中突出显示的部分是在 DRIE 过程中生成的非挥发性 NiCxFy 钝化层 [102]。(c) DRIE 在 4H-SiCOI 上形成的沟槽 [102]。(d) DRIE 后沟槽的侧壁垂直且光滑 [69]。

图 17. 经过包括 SiC DRIE 在内的晶圆级制造的整个 4 英寸 4H-SiCOI 晶圆的图片 [102]。

然后去除光刻胶,并通过离子铣削去除暴露的种子层 [见图 15(e)]。然后使用高密度电感耦合等离子蚀刻仪蚀刻 SiC 器件层,该仪器专为蚀刻具有强键的材料而设计,例如 4H-SiC 中的 Si-C 键,例如 SPTS Synapse2 模块 [见图 15(f)]。图 17 展示了 4H-SiC DRIE 之后的第一个完整 4H-SiCOI 晶圆。SiC DRIE 之后,去除剩余的 Ni 掩模和种子层 [见图 15(g)],并将晶圆倒置以进行背面处理,从 PECVD SiO2 图案化开始 [见图 15(h)]。使用标准 Bosch 工艺在 Si 处理层中蚀刻用于访问埋层氧化物的释放结构 [见图 15(i)]。

由于异质 4H-SiCOI 衬底中 Si 和 SiC 的热膨胀系数不匹配,整个 4H-SiCOI 晶片无法在高于 700 ℃ 的温度下退火,否则晶片会严重翘曲或开裂。然而,为了防止 4H-SiCOI 衬底在 HF 蚀刻过程中分层,必须在 1100 ℃ 下退火 1 小时,以有效致密化埋层氧化层。此外,4H-SiC 的高功函数需要沉积和高温退火导电薄膜,以便在铝线键合和 SiC 电极及器件之间形成欧姆接触 [59]。因此,后续阶段在芯片级执行。每个芯片在 1100 。C 下退火 7 小时,然后在 1200 。C 下进行 4 分钟的快速热处理 (RTP),以在掺杂多晶硅和宽带 SiC 之间建立欧姆接触 [见图 15(j)],并在 HF 中释放 [见图 15(k)]。

VI. 结论和未来趋势

单晶 4H-SiC 材料具有出色的机械、声学、电气和热性能,因此使其成为一种非常有前途的声学材料,可用于 MEMS,这是一种在苛刻的环境和高性能场景中运行的先进技术平台。本文表明,4H-SiC 的横向各向同性可以显著增强 MEMS 谐振器的设计和制造。此外,本文总结了纯 4H-SiC 和 4H-SiCOI 材料系统的弹性各向异性和弹性常数,它们是优化器件性能的关键参数。强调了 4H-SiCOI 的重要性。此外,还系统分析了 4H-SiC TCF 和 Q 因子等与温度相关的机械特性,因为它们是实现在不同热条件下稳定运行的基础。最后,本文分析并总结了 4H-SiCOI 衬底的形成和 4H-SiC MEMS 制造工艺,这是展示 4H-SiC 作为 MEMS 的下一代声学材料和极端环境传感器平台的潜力的重要一步。

虽然使用 4H-SiCOI 基板的 4H-SiC MEMS 制造工艺前景光明,但仍有重大挑战需要克服,包括滞后、切口和刀刃效应,以及 4H-SiC HAR DRIE 期间的 NiCxFy 钝化。未来的研究工作应侧重于克服这些制造障碍、改进掩蔽材料、晶圆级封装、温度研究以及超高性能惯性传感器和计时应用的传感器阵列集成。高性能 4H-SiC 陀螺仪与加速度计的集成可以为开发能够承受恶劣环境条件的精密惯性测量单元 (IMU) 铺平道路。鉴于MEMS谐振器的TCF很高,导致工业温度范围(-40℃至85℃)内的总频率漂移约为1600 ppm,这大大高于未补偿的石英晶体[103],因此创建一个局部TCF等于零的转折温度点有利于在工业温度范围内实现高度稳定的振荡器。通过加入加热器和温度传感器,4H-SiC谐振器的温度稳定性可以在转折点保持,从而实现在极端条件下具有出色稳定性和性能的单芯片恒温晶体振荡器(OCXO)。这反过来又可以促进基于4H-SiC技术的高性能单芯片定时和IMU(TIMU)的开发。考虑到在低温下对高掺杂 Si MEMS 谐振器中 TCF 转折温度点的观察[104],人们渴望对 4H-SiC MEMS 谐振器进行研究,以寻找创建零 TCF 的机会,从而提高 4H-SiC 作为机械声学材料的性能,使其适用于广泛的高性能应用。