背景:

迄今为止,已使用β-Ga2O3制造了许多器件,如肖特基势垒二极管(SBD)、场效应晶体管(FET)和光电探测器用于电力设备或传感器[2,6]。然而,与其他半导体材料相比,β-Ga2O3的热导率非常低(0.1-0.3 W/cm·K),这将限制其在高温应用中的潜力[7]。

将Ga2O3集成到具有高热导率的SiC衬底上是减少Ga2O3器件自加热的有前景的解决方案之一。

SIC-Ga2O3键合方案:

通过使用含硅的Ar离子束进行表面活化键合(SAB),在室温下实现了Ga2O3-SiC的直接晶圆键合,平均键合强度达到约2.31 J/m²。研究了界面的结构和组成,以了解键合机制。根据界面分析,在界面处发现了由离子束轰击进行表面活化形成的约2.2 nm的非晶SiC层和约1.8 nm的非晶β-Ga2O3层。界面处可能已经在室温下发生了轻微扩散,这应有助于强键合。

退火过程:

为了确认低温下的扩散并研究器件操作期间可能的界面变化,进行了473 K的退火过程,并对退火后的键合界面进行了相同的分析。退火后界面层缩小了约0.5 nm,确认了退火引起的界面处Ga和Si的进一步扩散。此外,非晶Ga2O3层内Ar计数峰的位置向SiC方向移动了约0.5 nm。

本文的作者为母凤文老师团队。

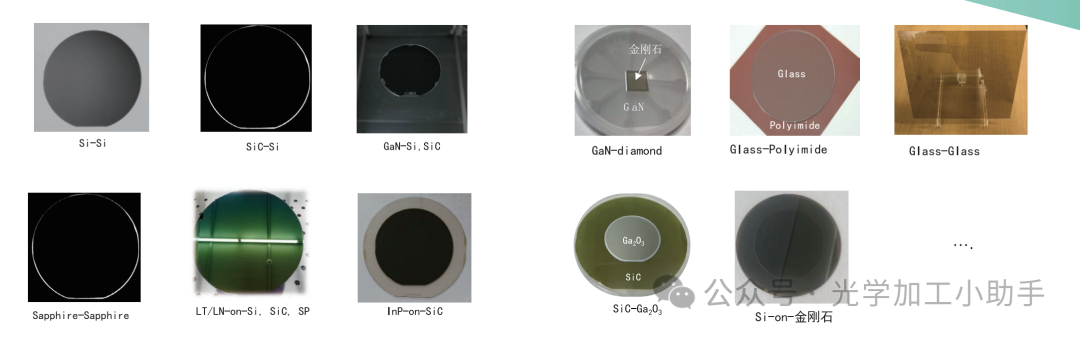

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

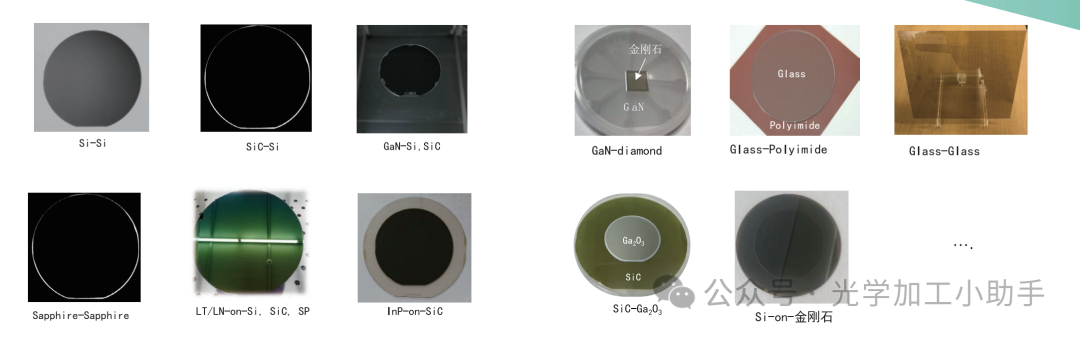

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

这种技术,小编前面分享的有些文章中有提到,但是当时小编才疏学浅,未能把握住这个技术的核心,但是最近,命运安排人咨询我

a.GaN-Diamond b.Si-Si c.恰好我在分享碳化硅集成光子学,这个技术也是核心之一。

因此小编后续的重心将会放在基于SAB的先进多材料键合技术的知识分享

划重点:小编提供基于si+sio2+sic 减薄+cmp全套工艺的4H半绝缘碳化硅基片,助力碳化硅光子学发展。

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

### 引言

电力设备是电动车辆、发电机、列车及其他重要领域的关键组件。近年来,作为电力设备候选材料的β相氧化镓(β-Ga2O3)因其宽带隙(4.8-4.9 eV)和高击穿场(理论上约为8 MV/cm)[1-3],引起了广泛关注。除了电子特性,β-Ga2O3也是一种可以在高温、酸碱环境(除某些溶液如HF和NaOH)下存活的材料,并且仅对波长低于280 nm的光有响应,这一特性对于太阳盲光电探测器非常理想[4,5]。这些特性将扩展β-Ga2O3的应用领域。

迄今为止,已使用β-Ga2O3制造了许多器件,如肖特基势垒二极管(SBD)、场效应晶体管(FET)和光电探测器用于电力设备或传感器[2,6]。然而,与其他半导体材料相比,β-Ga2O3的热导率非常低(0.1-0.3 W/cm·K),这将限制其在高温应用中的潜力[7]。

一种克服这一缺点的有前景的方法是将β-Ga2O3与高热导率的衬底结合起来。碳化硅(SiC)是一种广为人知的具有高热导率(4.9 W/cm·K)的宽带隙半导体材料,显示出作为散热衬底的潜力[8,9]。Stephen A. O. Russell等人在4H-SiC上模拟了β-Ga2O3 FET,结果显示通过将β-Ga2O3层与SiC衬底集成,可以由于其高热导率而减少自加热[10]。

目前,制备β-Ga2O3在SiC上的最常见方法是异质外延生长[7]。然而,为了获得高质量的外延Ga2O3层,往往需要高质量的SiC衬底,这非常昂贵[10]。此外,该过程通常需要高温,降低了集成兼容性[7]。最近,一种所谓的胶带法已被用于转移Ga2O3纳米带用于光电导器或FET的器件制造[11-13]。这种方法适用于制造独立器件,但很难实现大规模转移。

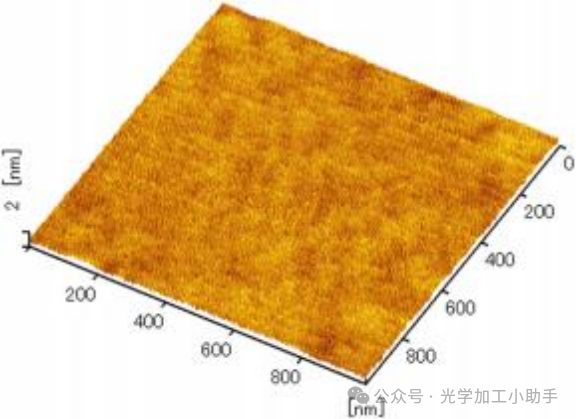

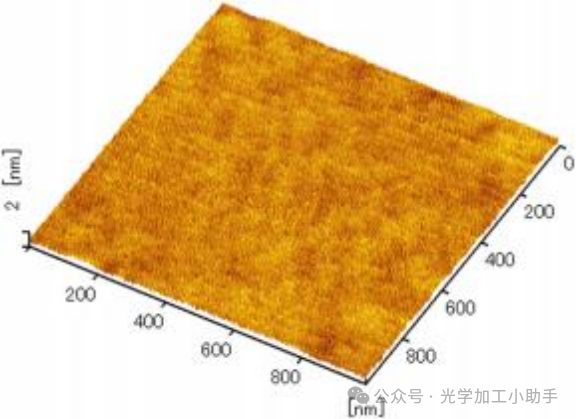

图1. Ga2O3 (01)表面的动态力显微镜(DFM)图像。

考虑到高质量Ga2O3层的大规模转移和低温集成的要求,低温下β-Ga2O3和SiC之间的晶圆键合似乎是一个合适的解决方案。到目前为止,尚未有关于β-Ga2O3与高热导率材料之间晶圆键合的研究报道。

在本研究中,我们使用表面活化键合(SAB)方法,在室温下实现了SiC和β-Ga2O3的晶圆键合。在该方法中,使用含硅的Ar离子束在超高真空(UHV)环境下激活两种表面,然后进行键合[14,15]。

### 实验部分

所用的SiC晶圆是n型、3英寸、4°偏轴的4H-SiC,厚度约为360 µm。4H-SiC晶圆的Si面用作键合表面。所用的Ga2O3样品是2英寸的β-Ga2O3 (01)晶圆,厚度约为680 µm,均为Tamura公司生产的商品。所有的键合表面都经过化学机械抛光(CMP)处理。通过动态力显微镜(DFM;日立高科技NanoNavi/L-trace II)测量了它们的均方根(RMS)粗糙度。SiC Si面和Ga2O3 (01)表面的RMS表面粗糙度分别为约0.30 nm和约0.27 nm。图1显示了Ga2O3 (01)表面的DFM图像。

键合过程在我们的UHV键合机中进行,该设备由一个负载锁室和一个处理-键合室组成。处理-键合室内设有用于表面活化的含硅Ar离子束。在离子束进行表面活化后,样品在室温下以5 MPa的压力直接键合180秒。其他键合参数已在先前的出版物中描述[15]。键合后,通过“裂纹开启”方法评估键合能量(γ),即键合界面的断裂能,并通过以下公式计算[16]。

其中,E1和E2分别是SiC(530 GPa)和Ga2O3(230 GPa)的杨氏模量,tw1和tw2是两块键合晶圆的厚度,tb是刀片的厚度,L是裂纹长度。该测量是在相对湿度(RH)约为36.5%的空气中在室温下进行的。为了明确键合机制,使用像差校正扫描透射电子显微镜(STEM;日立HD2700 STEM)和能量色散光谱(EDS,Bruker Quantax)对键合界面进行了研究。为了确认低温下的扩散并检查在假设的Ga2O3器件工作温度下界面的变化,键合样品在空气中以473 K退火72小时,随后进行了相同的界面分析。

### 结果与讨论

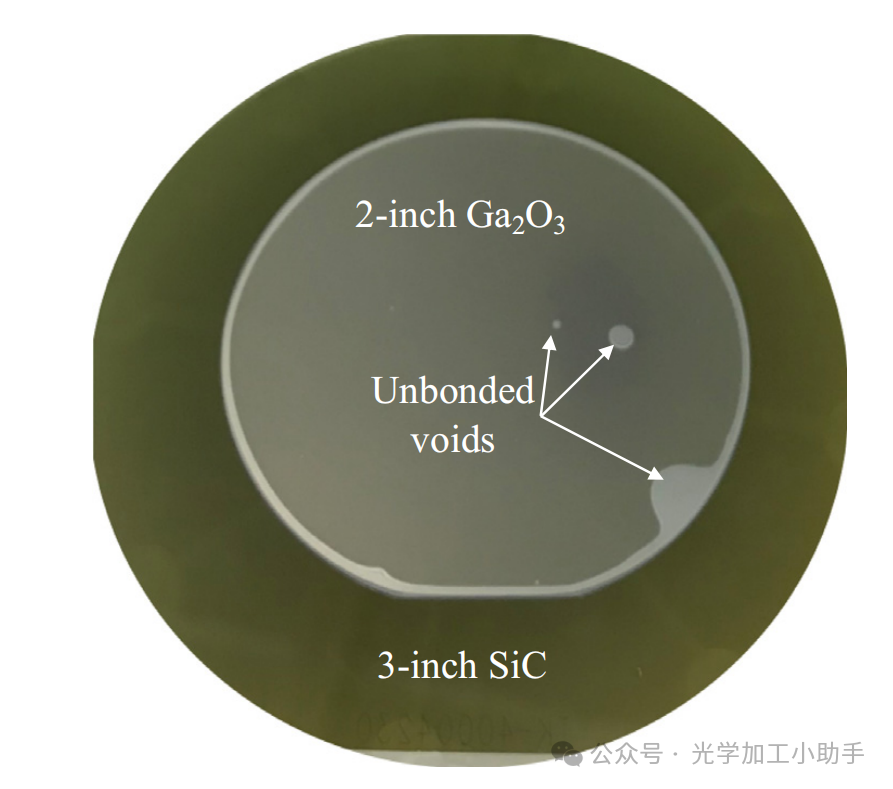

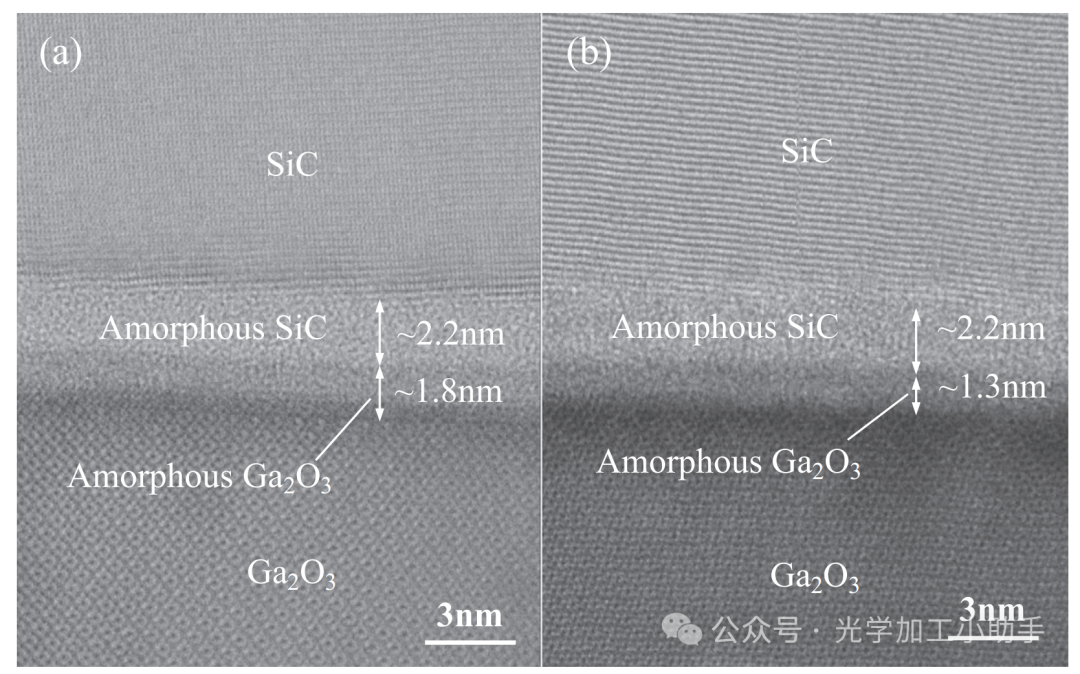

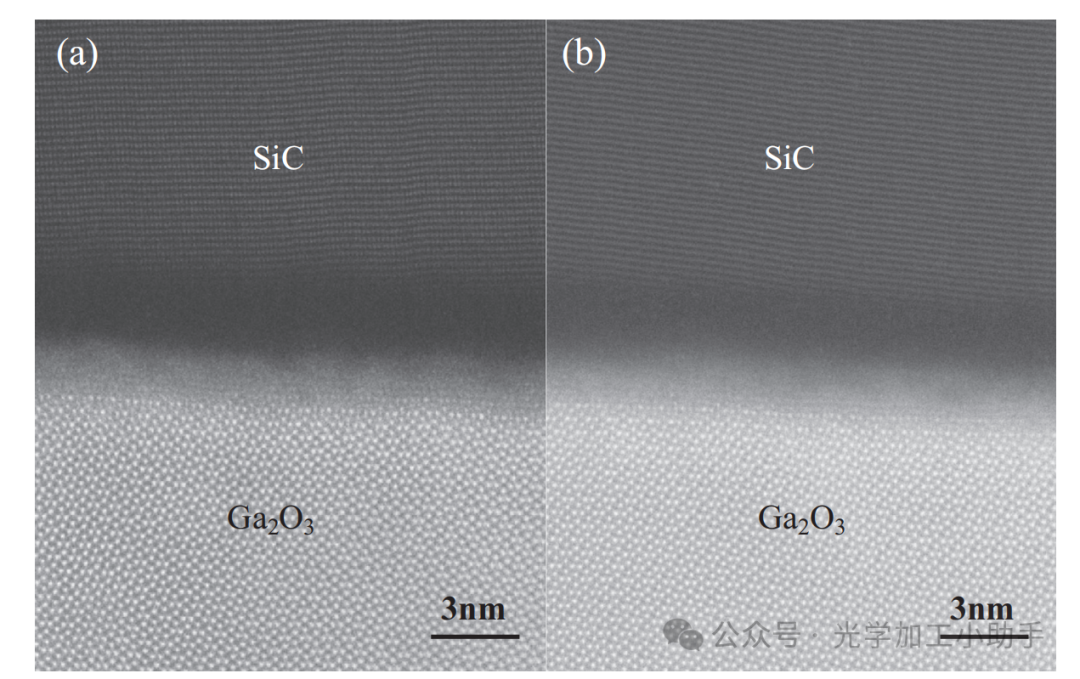

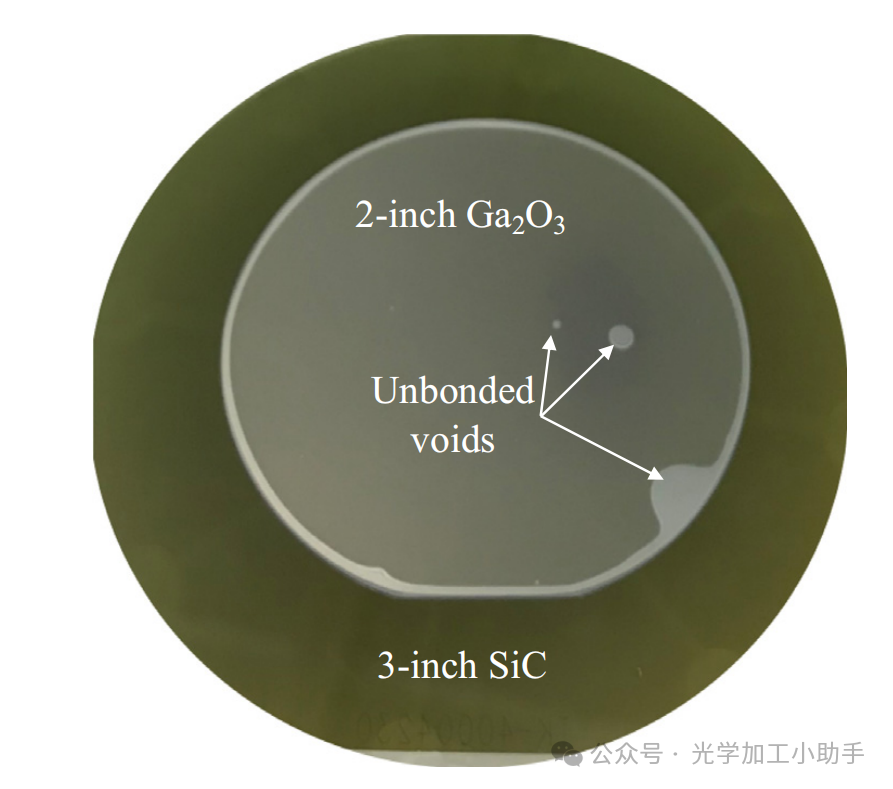

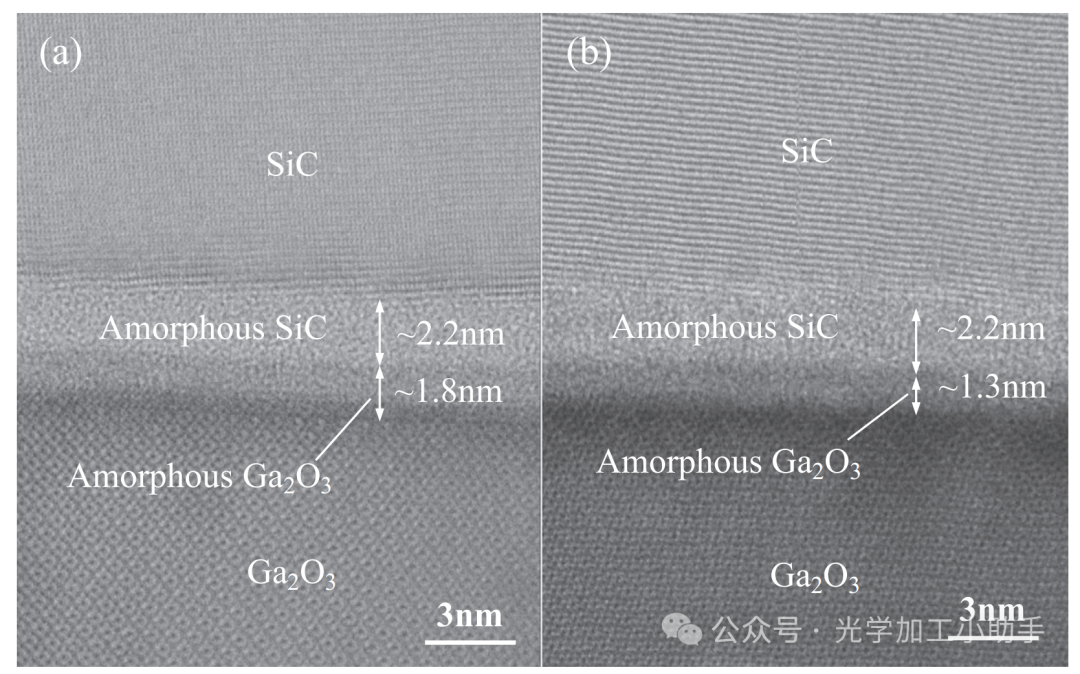

图2为键合后的Ga2O3-SiC晶片照片,可以看出,除少数空隙和边缘排除区外,晶片几乎完全键合,键合能范围为2.16-2.60 J/m2,平均值为~2.31 J/m2。图3(a)和(b)分别显示了退火前后键合界面的明场(BF)STEM图像。对于未经退火的键合界面,如图3(a)所示,界面处有两层非晶层,应为一层非晶SiC层和一层非晶Ga2O3层。这些非晶层是由离子束轰击引起的。非晶SiC和非晶Ga2O3的厚度分别约为2.2nm和1.8nm。图 3(b) 中,473 K 退火后的键合界面同样由一层非晶 SiC 层和一层非晶 Ga2O3 层组成,非晶 SiC 层厚度仍为~2.2 nm,而非晶 Ga2O3 层厚度减小了~0.5 nm,合理的解释是退火过程中界面扩散导致界面层收缩。

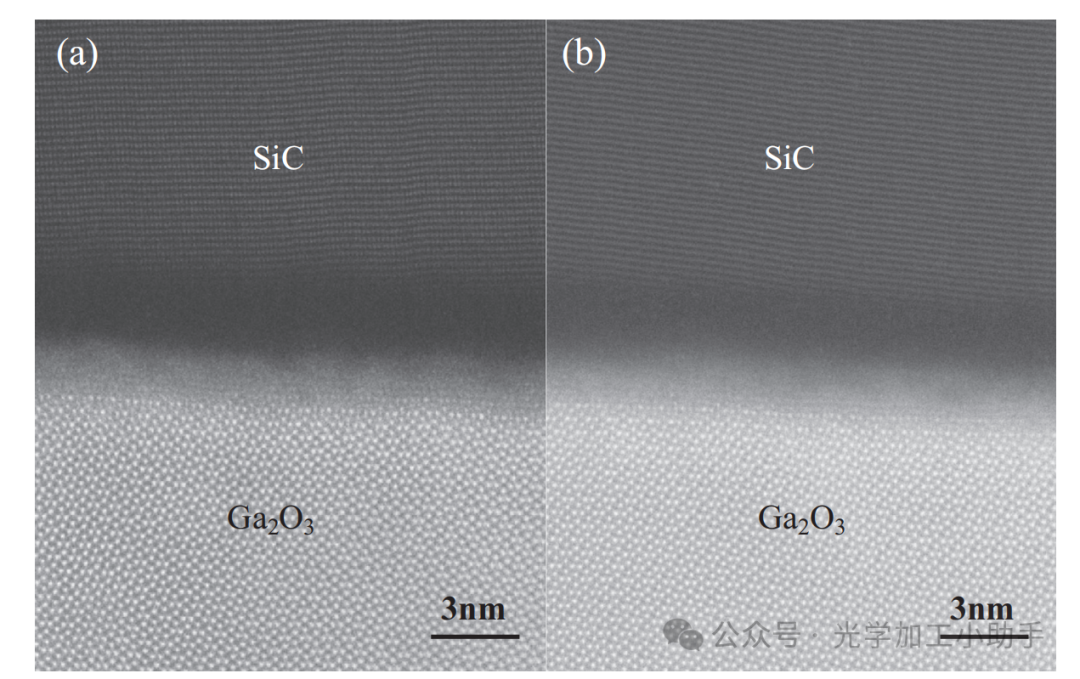

图 4(a)和(b)分别显示了退火前后键合界面的高角度环形暗场 (HAADF) STEM 图像。Ga2O3 比 SiC 更亮,因为 Ga 的原子序数远高于 Si 和 C。界面层中的亮部代表 Ga 的存在。如图 4(a)所示,界面处有一个暗层和一个亮层,其对比度与 SiC 和 Ga2O3 衬底不同。Ga 分布在靠近 Ga2O3 衬底的亮界面层中,厚度约为 1.8-1.9 纳米。这意味着图 4(a)中的暗界面层和亮界面层分别对应于图 3(a)所示的非晶 SiC 层和非晶 Ga2O3 层。此外,图4(a)中两个界面层之间的界面不是很清晰,表明即使在室温下,非晶Ga2O3和非晶SiC之间也可能存在轻微的扩散,这应该有助于我们实现的强键合。退火后,两个界面层之间的界面变得更加模糊,这意味着在低温退火过程中,界面处可能会进一步发生扩散。此外,退火后的暗界面层比退火前的要薄。这也应该是由于退火过程中Ga向SiC的界面扩散造成的。

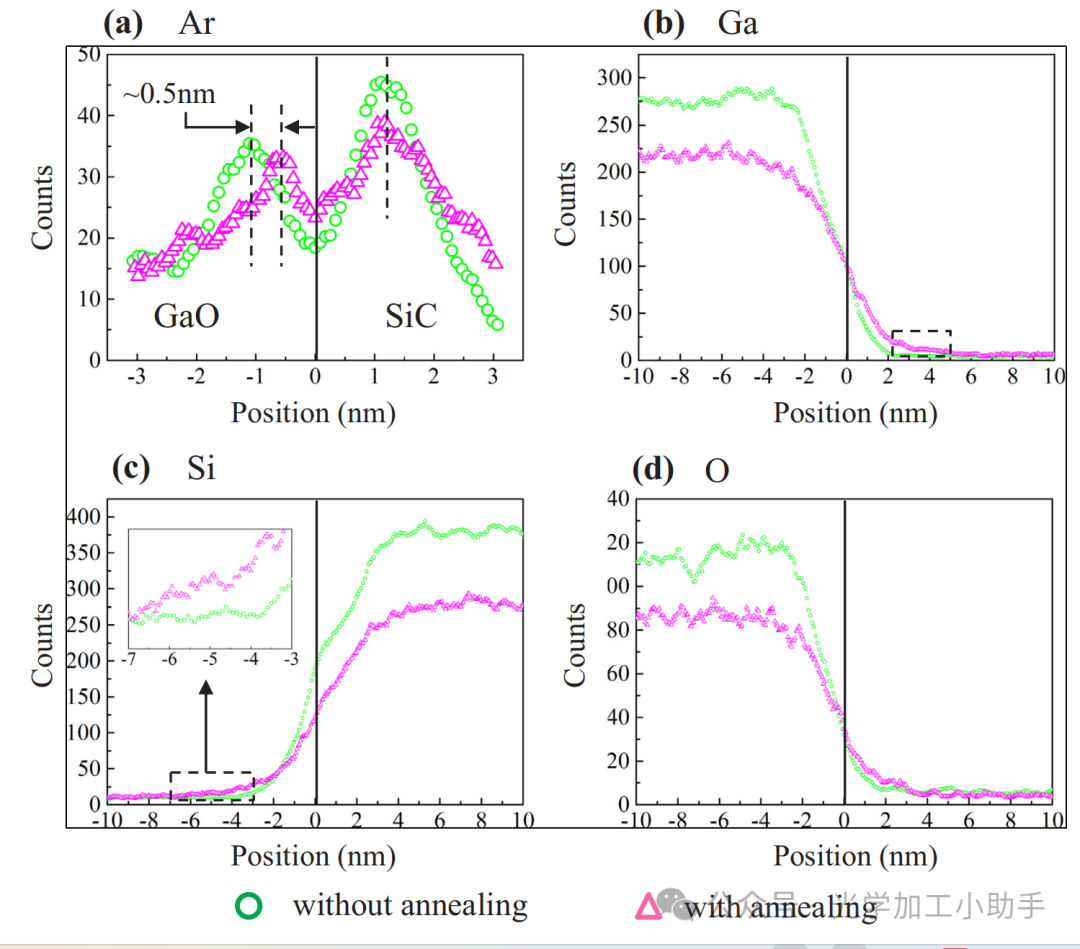

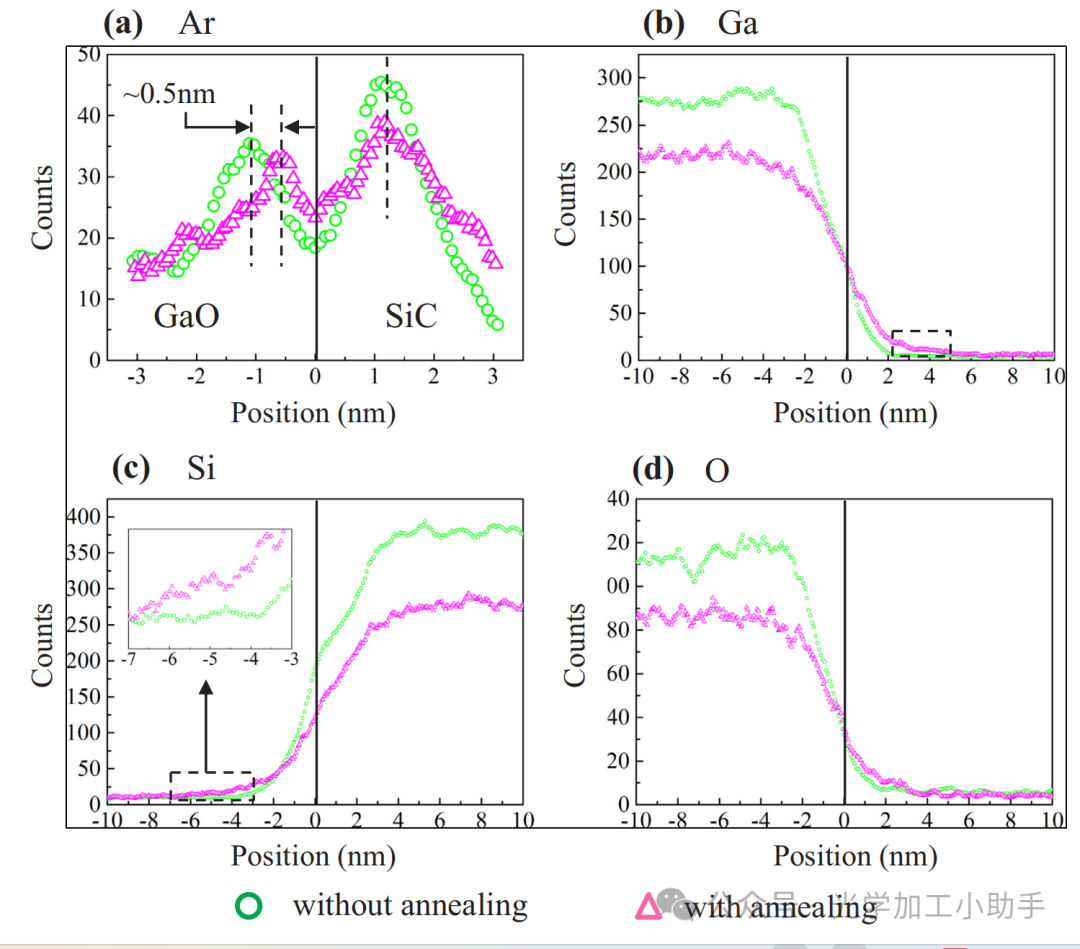

为了证实上述分析,特别是退火过程中界面处的扩散,通过EDS的线扫描分析了退火前后界面的成分。图 5(a)、(b)、(c) 和 (d) 分别比较了退火前后界面处 Ar、Ga、Si 和 O 的分布情况。由于样品制备过程中存在大量碳污染,因此未考虑 C。

图2. 室温下采用SAB方法键合的Ga2O3-SiC晶片。

如图 5(a) 所示,退火前后两个样品的界面处均出现了两个 Ar 计数峰,其中一个峰位于非晶态 Ga2O3 中,另一个峰位于非晶态 SiC 中,这是由于离子束轰击表面活化过程中的 Ar 注入引起的。通过比较退火前后 Ar 计数峰的位置,发现了一个非常有趣的现象,非晶态 Ga2O3 内部的 Ar 计数峰向 SiC 侧移动了约 0.5 nm,这可能是由于退火过程中扩散导致界面层收缩所致。从图 5(b) 和 (c) 中的虚线矩形区域可以清楚地证实,在退火过程中,Ga 和 Si 分别向 SiC 和 Ga2O3 扩散了超过 2 nm。除了含Si的Ar离子束引入的Si原子外,非晶SiC中的Si原子也应该对退火过程中的扩散有所贡献。这可以通过退火后样品的Si曲线在-2至2nm位置范围内没有出现明显的转折点来证实,这与退火前的情况不同,如图5(c)所示。根据图5(d),退火过程中没有发生氧的扩散。

图3. Ga2O3-SiC键合界面的BF STEM图像(a)退火前(b)退火后。

图4 Ga2O3-SiC键合界面的HAADF STEM图像(a)退火前(b)退火后

图 5. (a)Ar、(b)Ga、(c)Si 和(d)O 在键合界面上的 EDS 线扫描分布图。未退火和退火界面的结果分别用绿色圆圈和洋红色三角形表示。(b)和(c)中虚线矩形区域有助于查看 Ga 和 Si 的扩散深度。(c)中插入的图片显示了虚线矩形区域中 Si 分布图的放大图。

4. 结论

本研究采用含 Si 的 Ar 离子束,通过 SAB 方法在室温下成功实现了 SiC 和 β-Ga2O3 的直接晶片键合。两片晶片几乎完全键合,平均键合能约为 2.31 J/m2。通过 STEM 和 EDS 分析了室温下键合的界面。在界面处确认了键合前离子束轰击产生的约 1.8 nm 非晶态 β-Ga2O3 层和约 2.2 nm 非晶态 SiC 层。在室温下,界面处可能已经发生了轻微的扩散。在 473 K 下进行了 72 小时的退火工艺,以确认假设的低温界面扩散并研究器件运行过程中键合界面的可能变化。证实了退火导致界面处 Ga 和 Si 的进一步扩散。界面层收缩了约 0.5 纳米,这可能是非晶态 Ga2O3 层内 Ar 计数峰位置偏移的原因。退火过程中界面扩散的影响将根据具体应用进一步评估。未来通过晶片键合将 Ga2O3 与 SiC 集成有望以低成本降低 Ga2O3 器件的自热。