Si 晶圆键合通过两种不同的改良表面活化键合 (SAB) 方法实现,无需任何化学清洁处理和高温退火。SiC-SiC的结合强度甚至高于32MPa。SiC-Si键合对的键合强度也高于Si的体强度。键合的晶圆几乎完全键合,没有任何空隙或外围区域,这应该是由一些颗粒和晶圆翘曲引起的。通过高分辨率透射电子显微镜 (HRTEM) 分析了键合 SiC-SiC 和 SiC-Si 的界面,以验证键合机制。

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC, InP-Diamond ,LN-SiC,Si-Si,GaN-Dlamond, Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, sic-ga2o3, glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

这种技术,小编前面分享的有些文章中有提到,但是当时小编才疏学浅,未能把握住这个技术的核心,但是最近,命运安排人咨询我

a.GaN-Diamond b.Si-Si c.恰好我在分享碳化硅集成光子学,这个技术也是核心之一。

因此小编后续的重心将会放在基于SAB的先进多材料键合技术的知识分享

划重点:小编提供基于si+sio2+sic(亲水/SAB键合)+减薄+cmp全套工艺的4H半绝缘碳化硅基片,助力碳化硅光子学发展。

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展!

摘要

SiC-SiC 和 SiC-Si 晶圆键合通过两种不同的改良表面活化键合 (SAB) 方法实现,无需任何化学清洁处理和高温退火。SiC-SiC的结合强度甚至高于32MPa。SiC-Si键合对的键合强度也高于Si的体强度。键合的晶圆几乎完全键合,没有任何空隙或外围区域,这应该是由一些颗粒和晶圆翘曲引起的。通过高分辨率透射电子显微镜 (HRTEM) 分析了键合 SiC-SiC 和 SiC-Si 的界面,以验证键合机制。

介绍

电力电子器件在我们的日常生活中变得越来越普遍,无论是消费电子产品、电动汽车、电网控制还是工业应用 [1] 。近年来,随着全球对降低能源消耗的关注,高效电力电子器件作为功率转换过程中的关键部件备受关注。通过功率MOSFET和IGBT的发展,硅功率器件的性能得到显着提高,几乎达到了材料和器件结构的极限 [2] 。器件性能的创新突破需要更好的材料或更好的器件结构。新出现的碳化硅(SiC)由于其优越的物理性能 [3] 而成为此类可能性之一,对先进功率器件具有吸引力。

SiC具有2.2-3.3eV的宽带隙能量,大于硅的1.1eV带隙。更宽的能带隙使得SiC器件的漏电流和工作温度显着降低,抗辐射能力也显着提高。SiC还具有3×10 6 V/cm的更高击穿电场,比硅大一个数量级。更高的击穿电场可以使漂移层厚度减少十倍,从而降低导通电阻值和少数载流子电荷存储,从而大大减少传导和开关损耗,并使器件变得更小、更轻。此外,高载流子饱和速度(2×10 7 cm/s,比硅大10倍)和高热导率(4.9W/cm.K,比硅大3-4倍)提供了SiC器件具有更高的工作频率、散热速度和功率密度 [3] [4] 。

最近在实现高质量材料方面取得了重大进展,从而实现了商用 4H-SiC 功率器件,例如肖特基二极管、双极结型晶体管、MOSFET 和 JFET(虽然 SiC 有 200 多种多型体,但 4H-SiC 是功率器件的首选)设备由于其优越的性能和成熟的技术。)。另外,SiC-IGBT也在一些实验室进行了演示 [5] 、 [6] 。

晶圆键合在Si器件的制造和集成中发挥着重要作用,同样,SiC晶圆键合在SiC器件的制造以及SiC器件与Si器件的集成中也将是不可或缺的。

迄今为止,已有一些关于SiC-SiC和SiC-Si晶圆键合的论文 [7] – [10] 。然而,他们的大多数键合方法都在非常高的温度下运行很长时间,这可能会展宽掺杂分布并引起很大的热应力。因此,未来可能强烈需要低温粘合方法。

表面活化键合(SAB)是一种在室温下实现键合的有前途的方法。据悉,SAB已成功应用于室温(RT)下的金属、Si和III-V族半导体 [11] – [13] 。SAB 的原理很简单:在 UHV 环境中通过氩 (Ar) 离子束轰击激活待粘合表面,从而去除粘合表面上的污染物和氧化层。表面变得非常不稳定和活跃,即使在室温下它们也可以自发地彼此形成化学键。然而,SAB 对于玻璃、蓝宝石和氧化硅等离子材料无效。为了克服离子材料 RT 键合传统 SAB 方法的问题,提出了一种利用纳米 Fe-Si 粘合层的改进 SAB 方法,并成功演示了用于键合 Si-LiNbO 3 、 Si-AbO 3 、硅玻璃、SiO 2 –SiO 2 和 SiO 2 –SiN 晶片 [12] 。

本文采用这种改进的SAB方法来键合SiC-SiC晶圆。粘合后,测试粘合强度。通过扫描声学显微镜(SAM)、高分辨率透射电子显微镜(HRTEM)和扫描透射电子显微镜-能量色散X射线光谱(STEM-EDX)分析了键合晶圆的界面特征。另外,将键合晶圆在真空中1273K退火1h,发现Fe扩散。然而,Fe扩散对器件的性能非常有害。因此,仅具有 Si 层的改良 SAB 已用于键合 SiC-Si 晶圆对。对键合 SiC-Si 对也进行了相同的研究。

实验流程

A. 键合材料

所有键合实验均使用 3 英寸、4° 离轴、Si 表面 (0001) 4H-SiC 晶圆(Cree Inc.)。SiC 晶圆为 n 型掺杂,晶圆厚度约为 350μm。通过原子力显微镜 (AFM) 测量化学机械抛光 (CMP) 后硅表面的均方根 (rms) 粗糙度。测量显示均方根粗糙度约为 0.2nm。使用的硅片经过镜面抛光,均方根粗糙度约为 0.15 nm。

B. 粘合实验

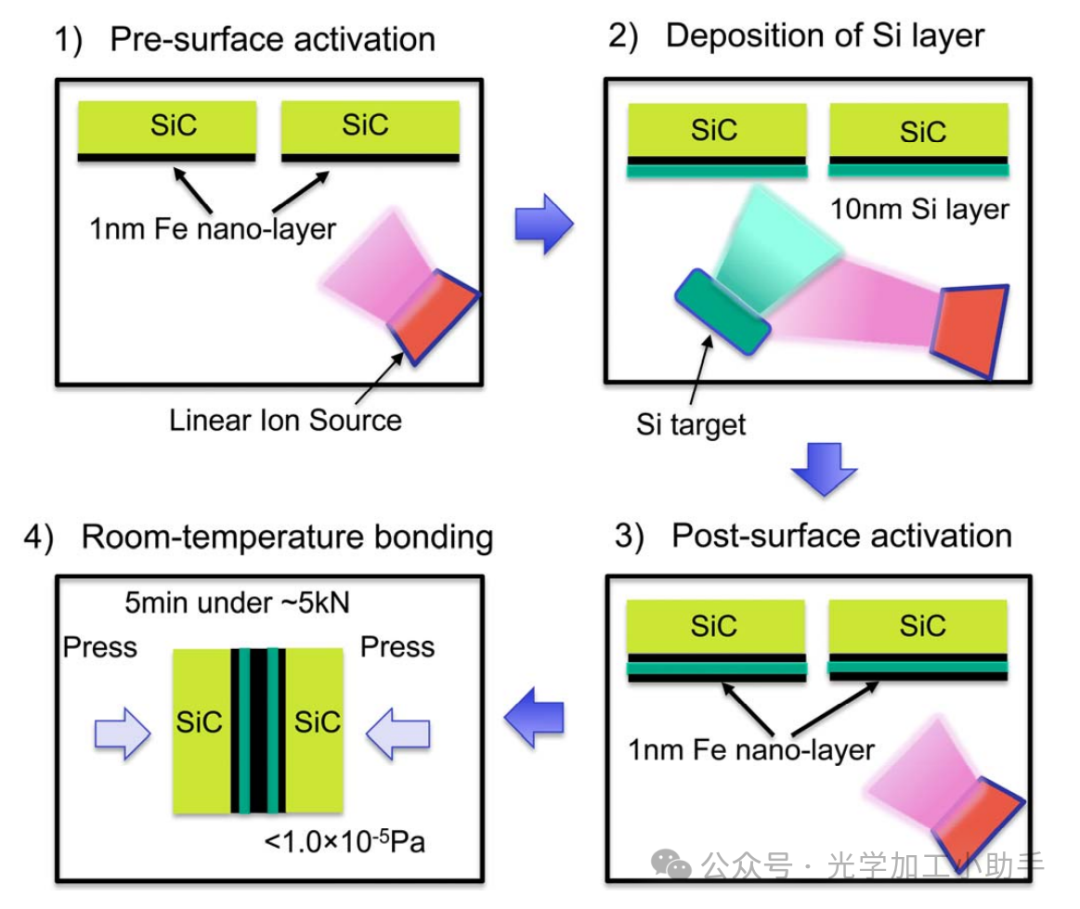

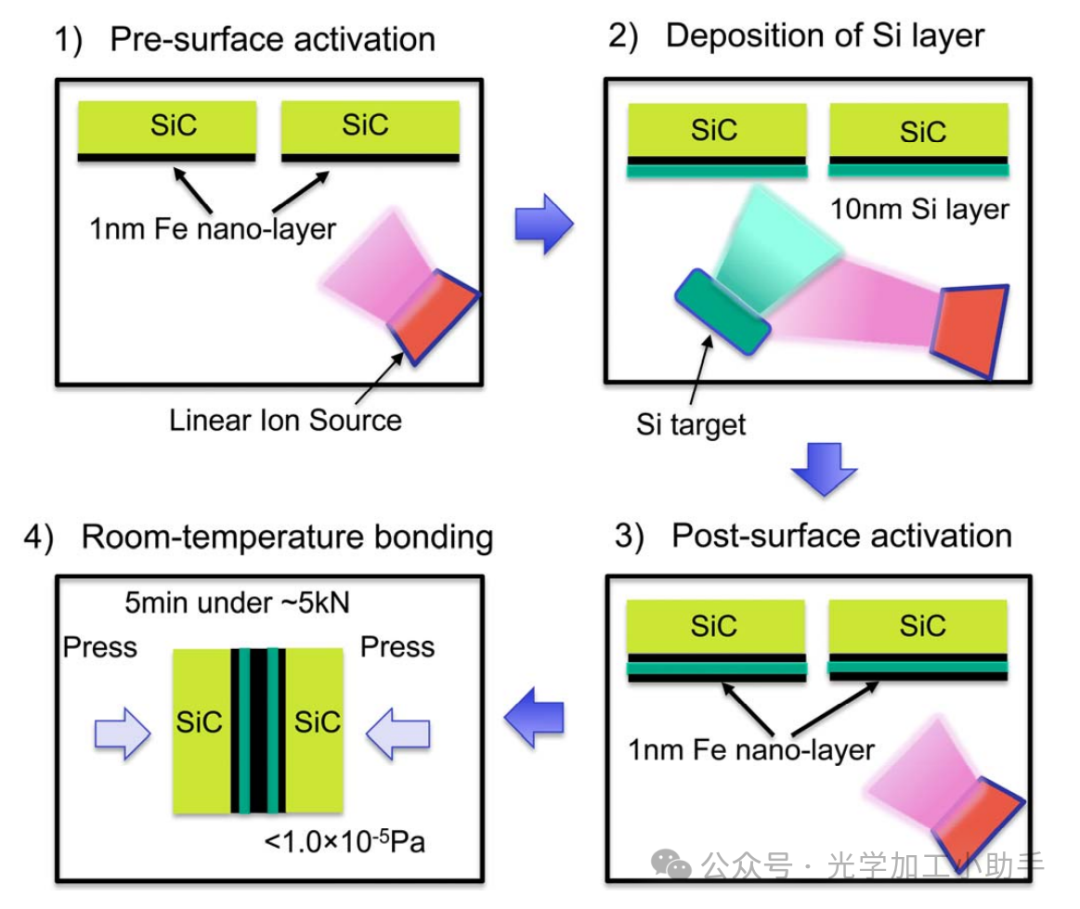

Fig. 1 显示了采用改进的SAB方法进行SiC-SiC晶圆键合的详细过程,该过程由四个步骤组成。

Fig1.采用改进的 SAB 方法进行 sic-sic 晶圆键合的过程。

SiC-Si键合工艺与SiC-SiC键合相似,除了第一步和第三步中没有Fe层沉积过程以及键合压力不同之外。

C. 粘合特性

将接合后的晶圆浸入蒸馏水中并通过SAM观察以检查界面处的接合状态。为了确认接合强度,将接合的晶圆对切成10mm>10mm的片。将小样品用粘合剂(环氧树脂)固定在固定装置上进行拉伸测试。通过 HRTEM 表征界面结构。此外,通过EDX分析中间层的组成。

结果与讨论

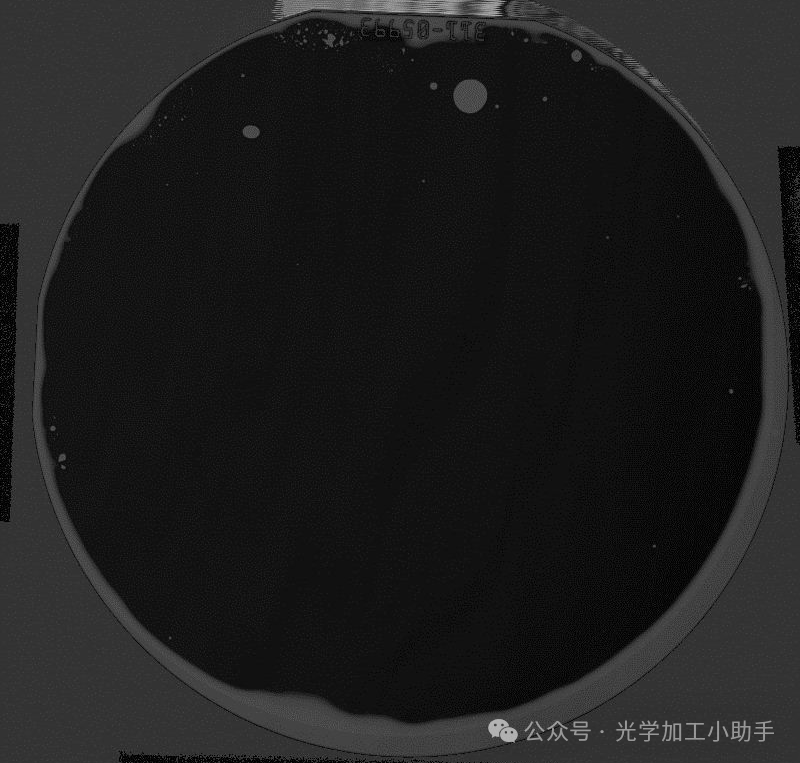

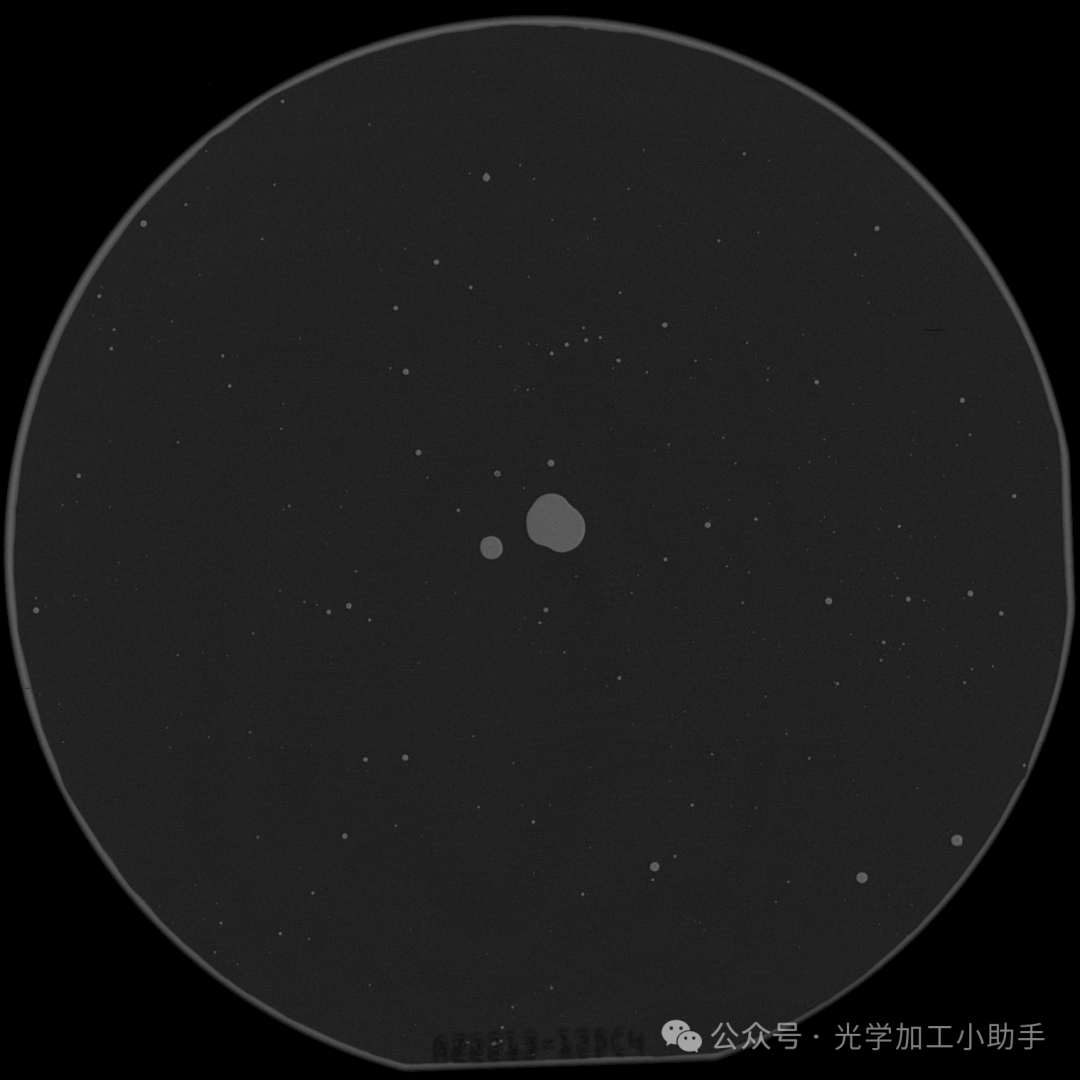

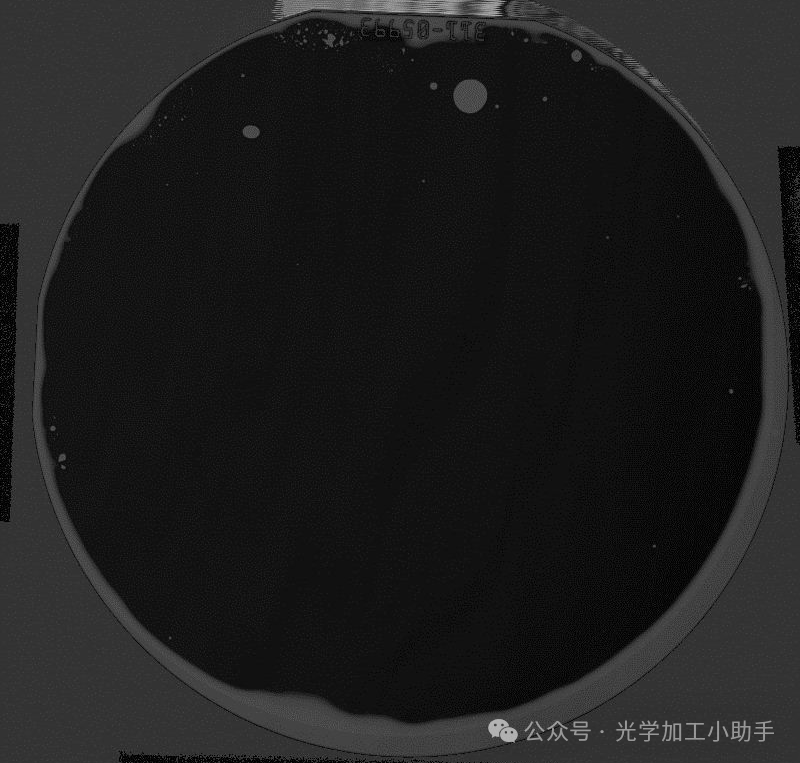

Fig. 2 显示了SiC-SiC键合晶圆的SAM图像。尽管在键合之前没有用湿化学溶液清洗晶圆,但除了小的外围区域和非外围区域中很少有空隙之外,几乎整个晶圆都键合得很好。未接合的外围区域可能是由于沿斜切晶片边缘缺乏紧密接触而造成的。非外围区域中少量空隙的起源可能是由于界面上捕获了气体和颗粒。

图 2.键合 sic-sic 晶圆的 SAM 图像

在拉伸拉伸试验中,SiC-SiC的结合强度高于32MPa。

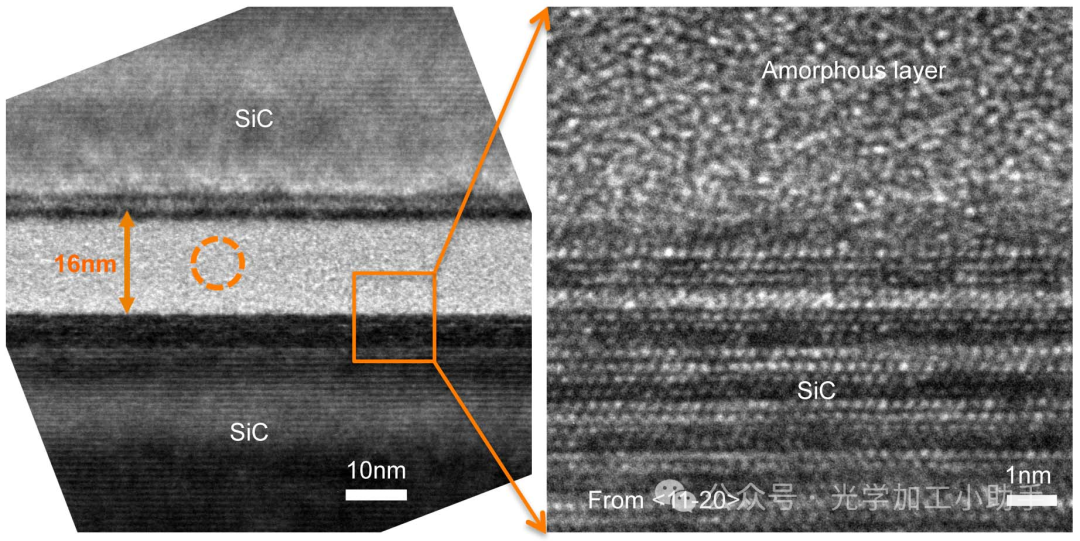

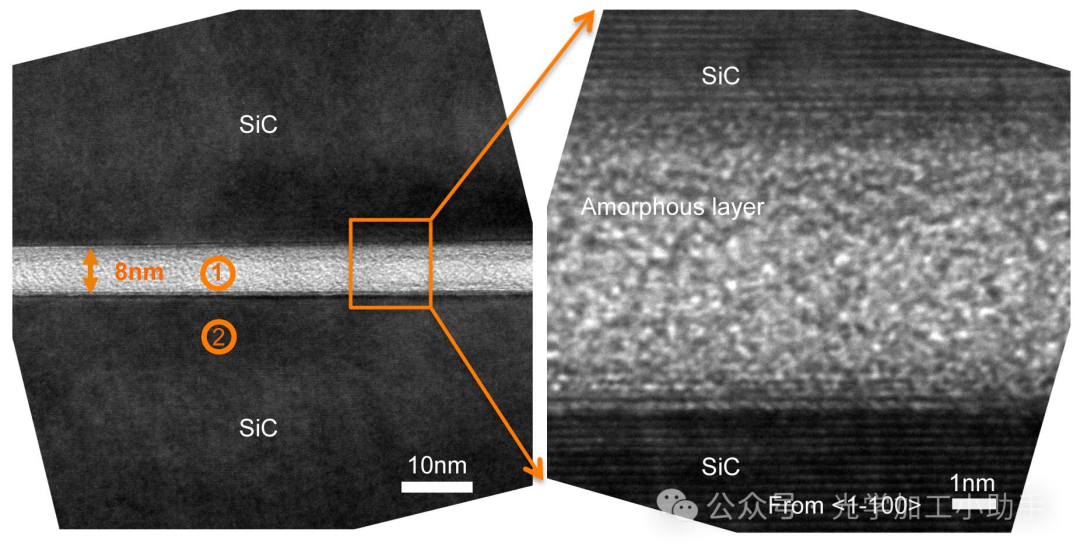

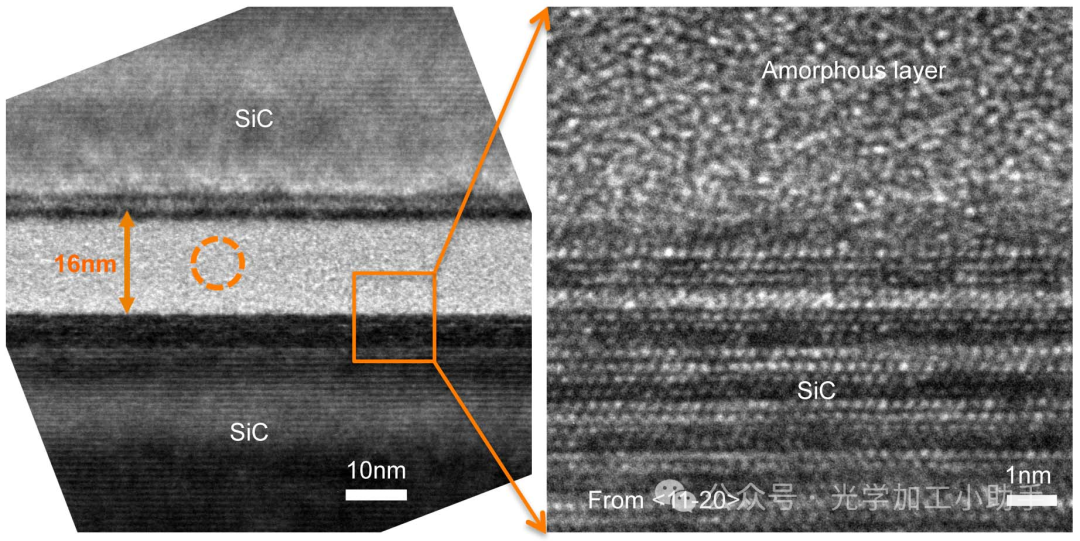

Fig. 3 显示了SiC-SiC键合对的键合界面的横截面HRTEM图像,该图像是通过改进的SAB方法获得的,无需高温退火。键合的SiC晶片之间有一个颜色鲜艳的中间层(~16nm),它应该是非晶态,因为它没有晶格条纹,并且与相邻的晶相不同。

图 3.sic/sic 键合对的横截面 HRTEM 图像

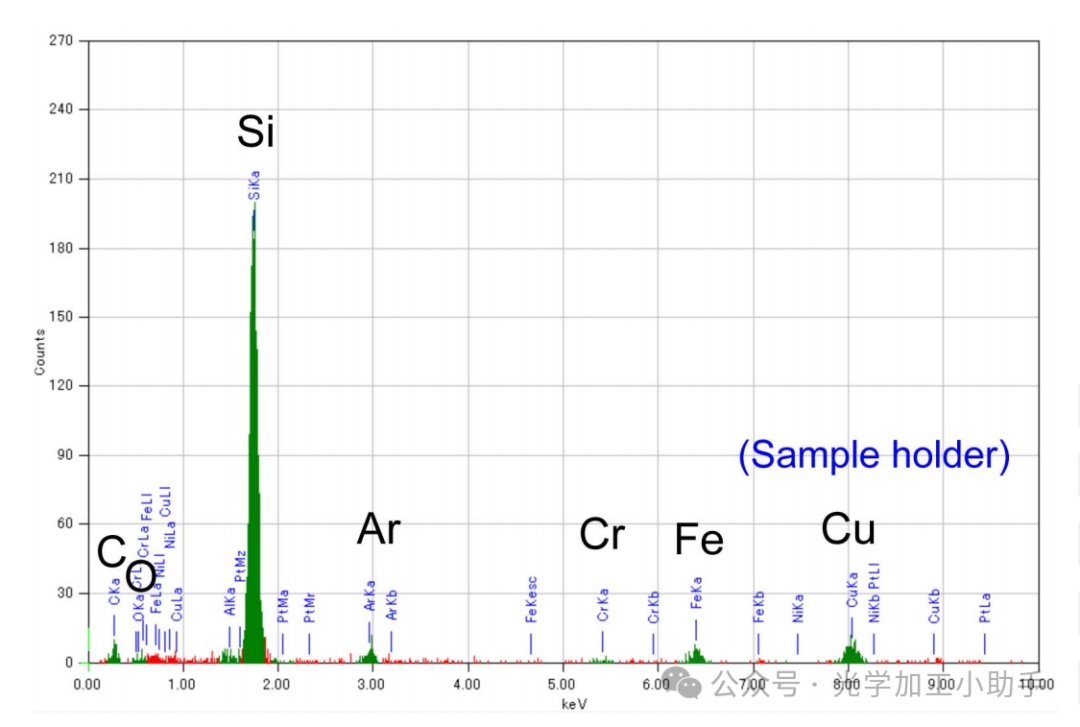

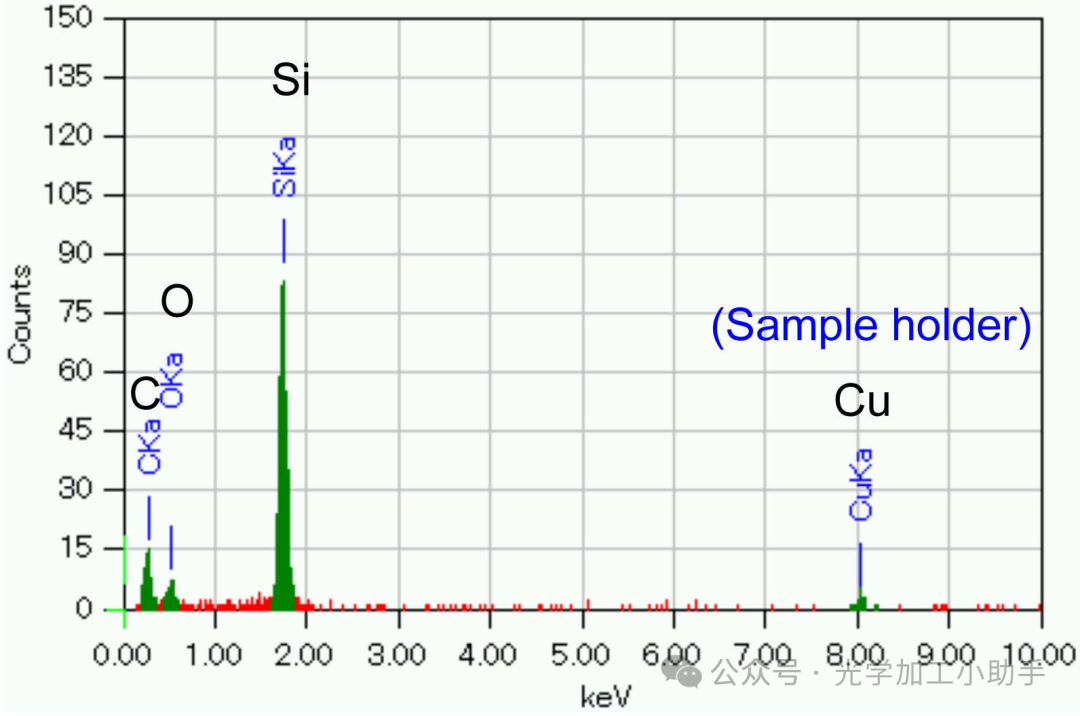

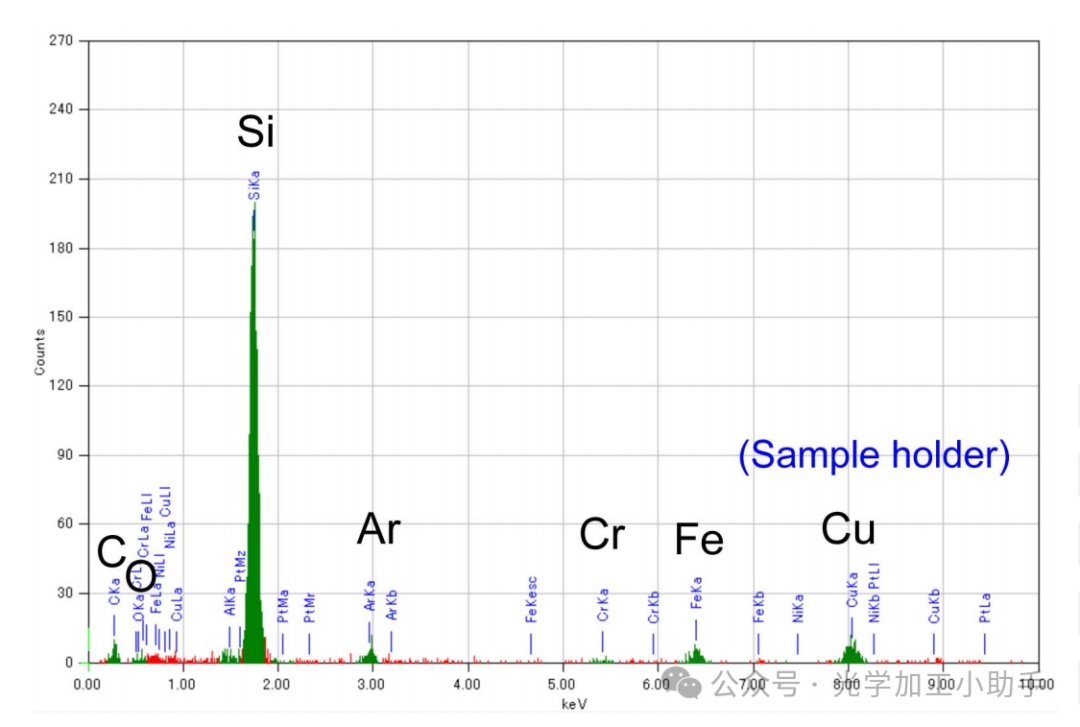

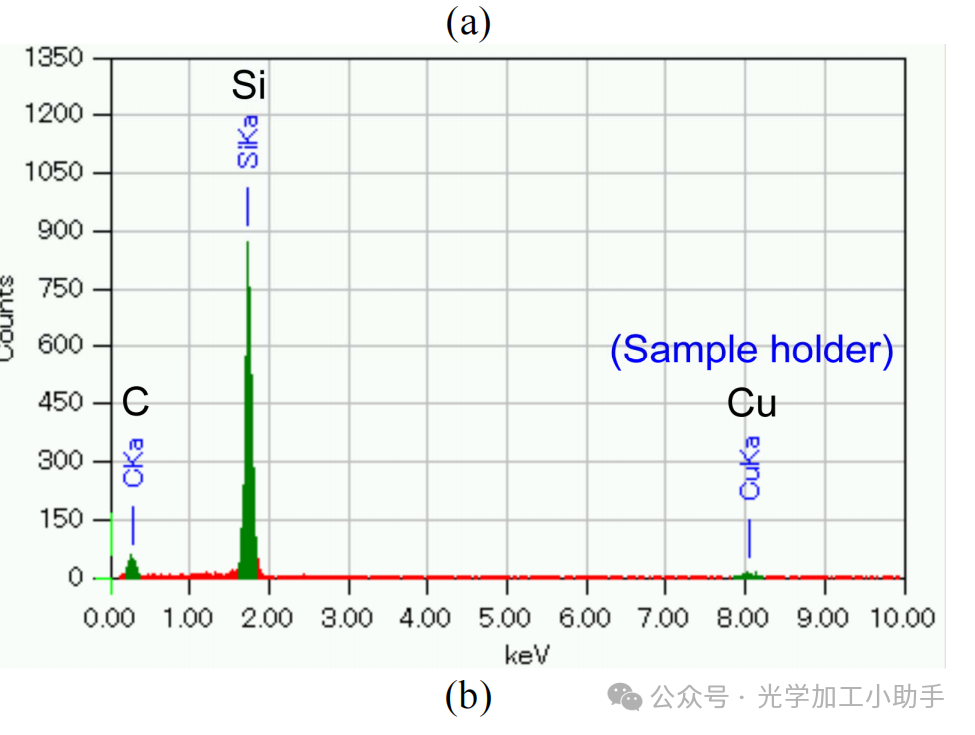

通过EDX点分析对 Fig. 3 (圆形区域)中的中间层进行分析。从 Fig. 4 所示的结果可知,中间非晶层含有Si、Fe、O、C、Ar和Cr。Fig. 4 中的Cu峰应该来自铜网,这是TEM实验中使用的样品架。Fe应该来自纳米Fe粘附层的沉积。C 和 Cr 应与 Fe 一起来自不锈钢离子源。Ar 的来源很可能是用于激活的 Ar 离子束的剩余部分。此外,块体SiC和中间层之间界面处的纳米Fe粘附层消失。假设 Fe 的扩散已经发生。

图 4.图 3 中间层的 EDX 分析3

在真空中1273 K退火1 h后,还检查了SiC晶片的结合强度。由于样品不够,仅使用了两个样品进行拉伸强度测试。它们的拉伸强度分别为32.8和32.7 MPa。这意味着SiC晶圆之间的结合强度在退火后仍然非常高。

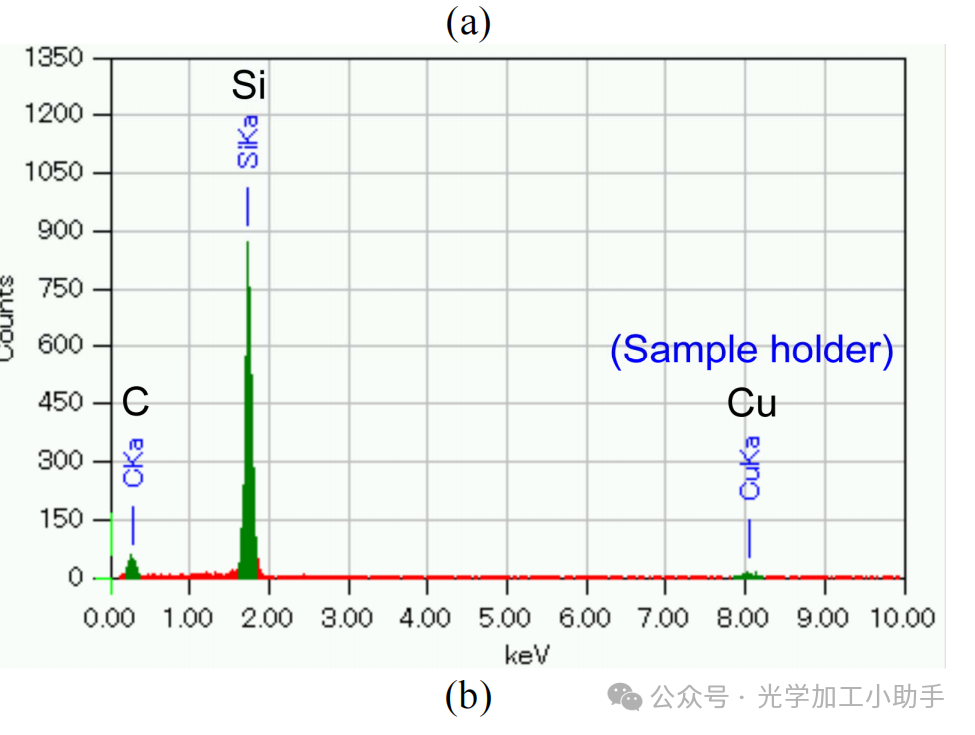

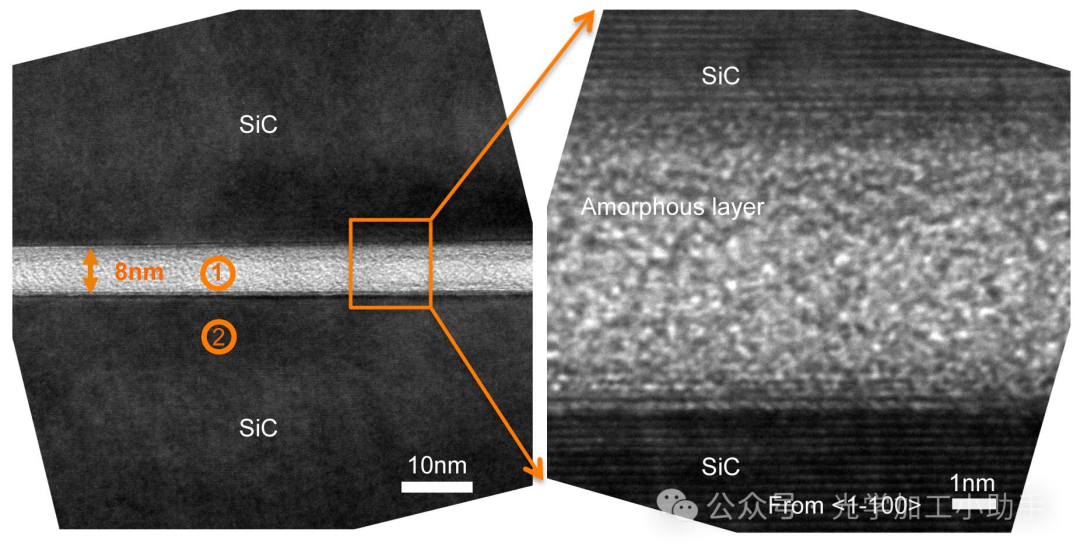

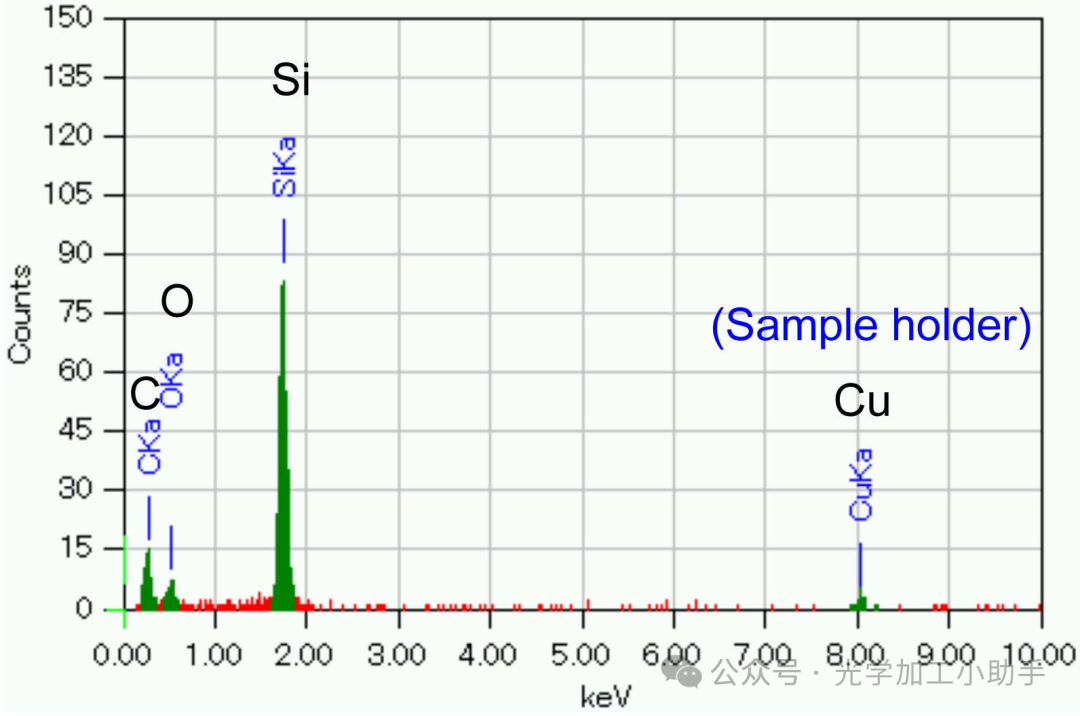

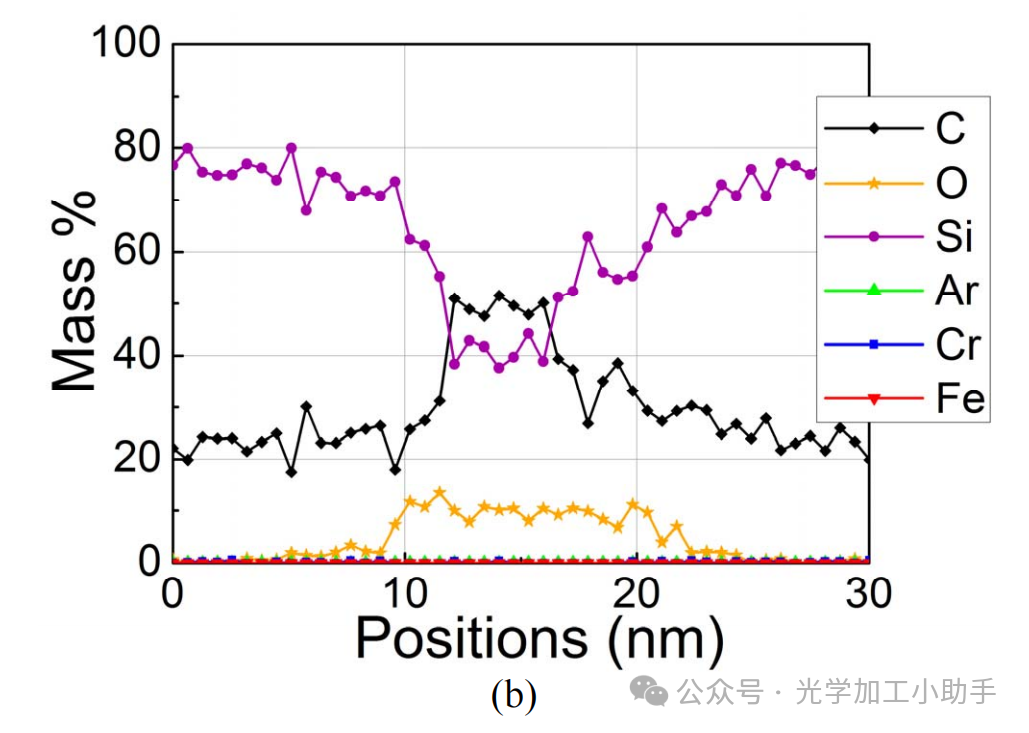

Figure 5 显示了在真空中1273K退火1小时后SiC-SiC键合界面的HR-TEM截面图像。可以看出,界面处中间层的厚度从~16 nm减小到~8 nm。中间层仍然是非晶态的并且在非晶态中间层和SiC之间没有观察到特定的层。中间层( Fig. 5 中的圆圈1)和SiC晶圆( Fig. 5 中的圆圈2)的EDX点分析结果如 Figs. 6(a) 和 6(b) 。 EDX分析显示中间层中Fe、Cr、Ar消失。在SiC晶片一侧,仅检测到来自SiC的C和Si。

图 5.退火后 sic-sic 键合对的横截面 HRTEM 图像

图 6.fig. 5 中两个点的 EDX 分析。

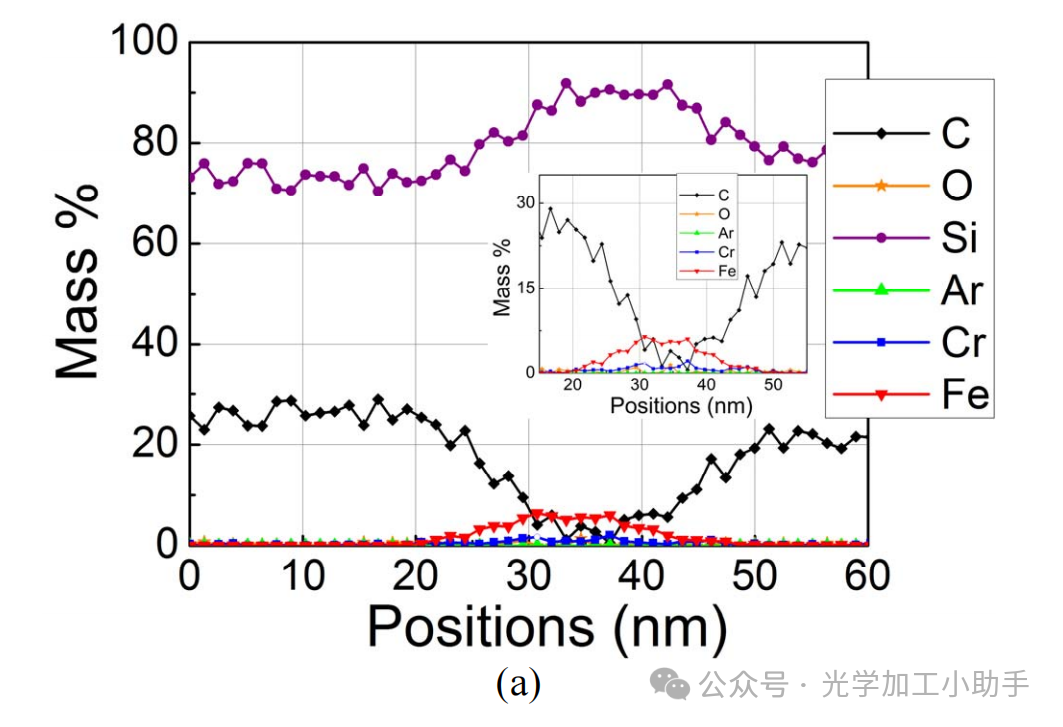

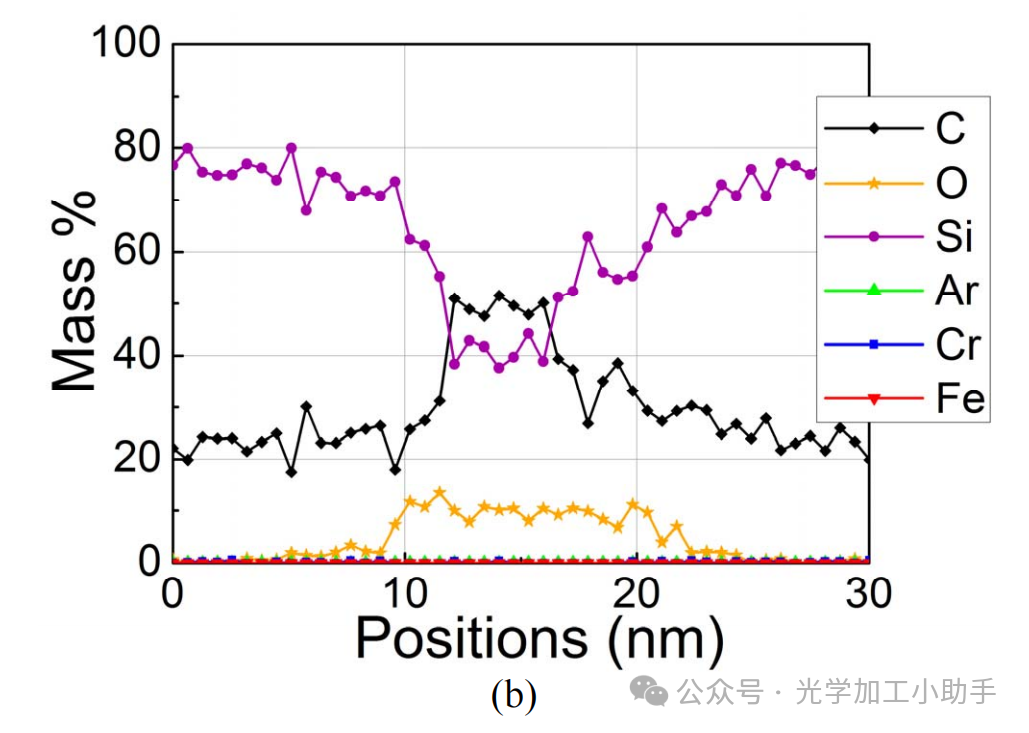

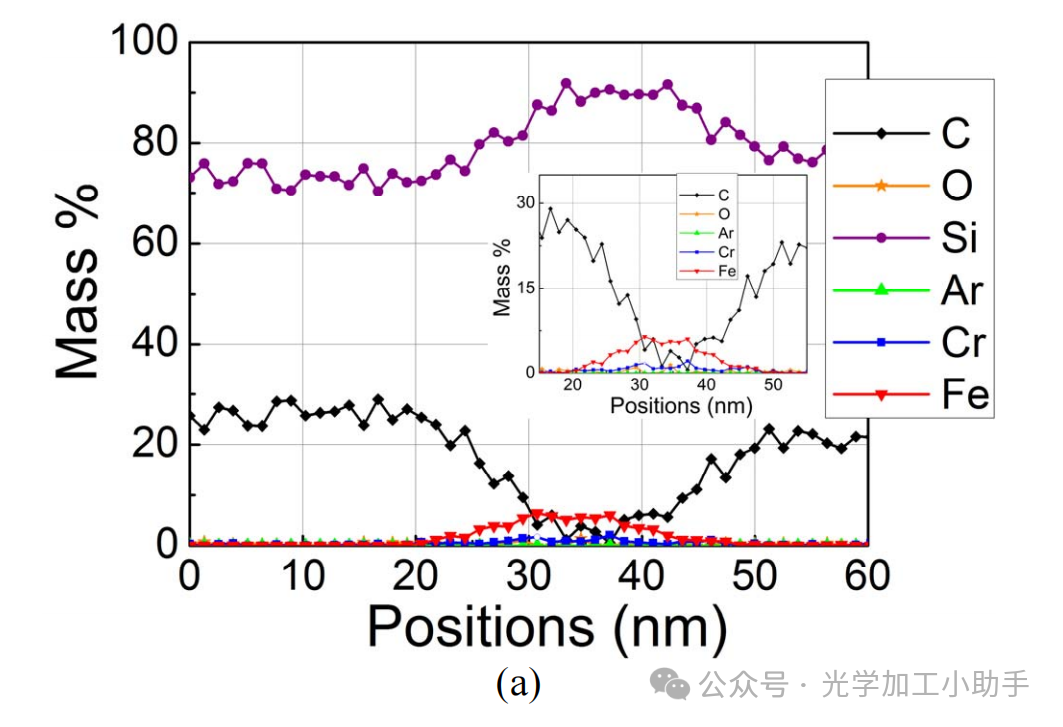

此外,为了弄清楚退火过程中界面处发生了什么,对界面进行了 EDX 线扫描分析。退火前后界面的EDX线扫描分析结果如 Figs. 7(a) 和 (b) 所示。从 Fig. 7(a) 可以看出,退火前中间层的成分主要为Si、Fe、C,仅存在少量Cr、Ar、0。此外,Fe浓度分布在Fe层沉积位置处没有出现一些显着的峰值。退火后,中间层中仅检测到Si、C和O,如 Fig. 7(b) 所示。对应于中间层,Si、C和O的各分布在退火后都有成分变化。对于C来说,其在中间层中的质量比远高于SiC中的质量比。对于 Si 来说,情况恰恰相反。另外,中间层中的O的质量比被认为是恒定的。

图 7.退火前(a)和退火后(b)界面的EDX线扫描分析

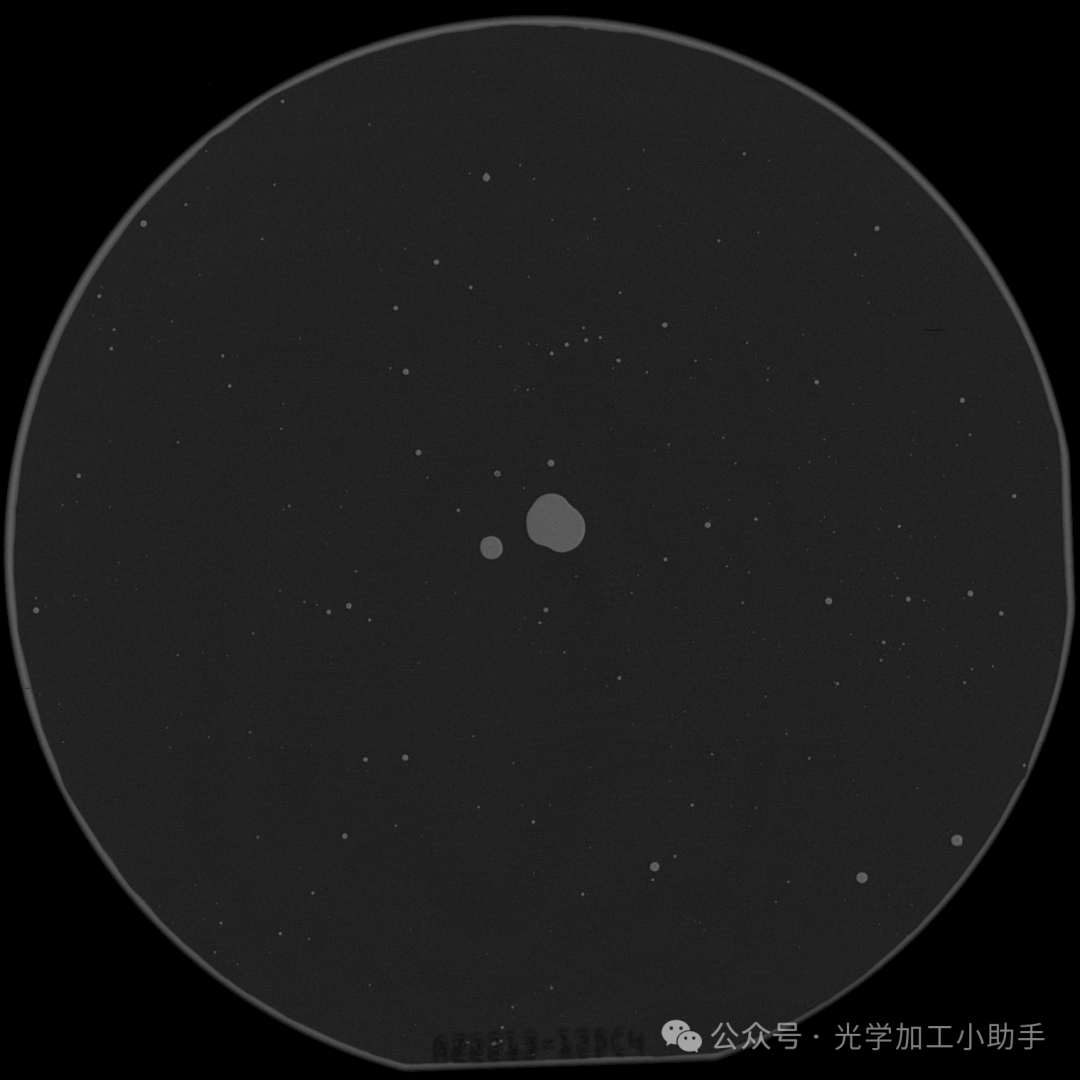

Fig. 8 显示了SiC-Si键合晶圆的SAM图像。除了一些空隙外,SiC-Si也几乎完全结合。粘接拉伸强度高于14MPa。然而,断裂总是发生在块硅一侧。因此,证明SiC-Si的结合强度高于Si的体强度。TEM和EDX的界面将在其他论文中展示。

图 8.键合 sic-si 晶圆的 SAM 图像

结论

通过改进的 SAB 方法实现了无需高温退火的室温 SiC-SiC 晶圆键合。几乎整个晶圆都被粘合。键合的SiC-SiC晶片的拉伸强度大于32MPa。通过仅具有Si纳米层的新型改良SAB,SiC-Si可以很好地结合,并且只有几个空隙,这可能是由一些颗粒引起的。此外,SiC-Si的结合强度可以高于块体Si的强度。