本文小编一篇文章是一篇关于将双光子打印技术和磁控溅射技术在光纤等离子激发荧光的应用。本文作者团队是华南理工团队,小编看到文章后,被作者的创意和做出的努力所折服,因此分享给大家。

作者通过双光子聚合直接激光写入技术和磁控溅射技术,在光纤端面上直接构建3D打印螺旋锥形金尖(相对于平切端面,可以有效增强荧光信号),作为高效的荧光增强器件。通过三维时域有限差分数值模拟实现了优化的几何形状,金尖端允许来自光纤的入射光有效地激发外表面的表面等离子体激元,并触发罗达明染料分子的明亮荧光。实验结果表明,当入射波长为532 nm的绿色激光,强度为0.5 µW时,与光纤结合的螺旋锥形金尖的荧光增强因子比平裂金膜参考样品大约38倍涂层纤维。这种 3D 纳米结构金尖绑定光纤可能为提高基于荧光的传感平台的检测灵敏度提供一种有前途的方法。

划重点(双光子3D打印设备和代工)

在光纤端面亦或其他基底材料上通过双光子3D打印的方式一直是科研工作者研究的关注点,但是由于高精度双光子3D打印的设备极其昂贵,技术也较为前沿,许多科研工作者乏于寻找可靠的,高效率的加工提供商。。

因此如果您有需求,可以联系小编为您推荐成熟的双光子3D打印企业,加速您的创新。

国产优秀产品免费推广(双光子打印用---紫外钝感双光子打印胶水)

优点1:紫外钝感,就是紫外不敏感,无需避光低温保存

优点2:双光子聚合活性更高,15mw激光功率下打印速度就可以达到100mm/s

优点3:纯国产,兼容国外多款机台,同时在胶水定制开发效率等上面具有极大的优势

如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

看原文请联系小编免费领取

荧光分析因其高灵敏度、简单性和荧光团的广泛可用性而成为生化传感和医学诊断研究中的主导技术。尽管在过去几十年中取得了巨大进步,但仍然有动力进一步改进这三个因素,以便荧光分析能够以更高的灵敏度和更好的精度应用于越来越多的场景。检测限或荧光团的可检测性最终受到其量子产率、光稳定性和自发荧光的限制。1 在过去的十年中,等离子体增强荧光(PEF)作为一种更好的荧光光谱的新兴工具引起了人们的广泛关注,因为这种方法可以大大增强荧光发射,缩短荧光寿命,从而提高荧光团可检测性。2 事实上,激发的表面等离子体激元显着增强了金属纳米结构附近的光场强度和随之而来的光与物质相互作用的强度,这些高度增强的局部场丰富了光学光谱学,为光子提供了新的能力。驱动的流程。因此,在许多实验中观察到的荧光增强光谱强度可以归因于与金属纳米结构中局部表面等离子体共振(SPR)的激发相关的局部场增强以及由此产生的分子吸收和发射截面的增加。3,4

实现显着的PEF效果通常需要制备和制造具有粗糙表面或图案化纳米结构的贵金属基底,例如Ag、Au和Cu, 5–10 。然而,由SPR的高定位特性决定的有效增强距离通常小于100 nm,这严重限制了PEF的实际应用,特别是在生物传感器中。11,12 细胞需要转移并生活在金属基底上,这可能会改变细胞在原始环境中的行为。此外,此类基板的测量传统上是使用棱镜中的衰减全反射 (ATR) 进行的,也称为 Kretschmann 配置,采用棱镜将来自棱镜背面的激光光子通过薄贵金属层谐振耦合到金属-溶液界面处的表面等离子体波。13,14 虽然这种方法具有高光谱分辨率、高灵敏度和简单的实验实现,但它有点麻烦、昂贵,并且不适用于遥感。为了克服这些薄弱问题,人们提出了基于波导和光纤的 PEF 配置,这些配置具有易于耦合、小型化和复用潜力的优点。15–17

当与 PEF 结合时,光纤可以成为一个有前景的远程监控平台。由于具有低损耗引导光的能力、固有的灵活性以及不受任何电磁干扰的能力,光纤代表了从光通信到开发稳健、可靠和高性能诊断系统和光通信等许多技术领域的关键要素。传感器。18–21 在许多情况下,基于通用光纤优异的远程传输特性,人们对在光纤远端实现各种尺寸/形状修改产生了极大的兴趣。一个典型的例子是制备光纤的锥形尖端。当光纤内的光束接近尖端的最末端时,倏逝场分量变得越来越宽,并向周围介质延伸。超亮领结纳米孔径天线探针是通过优雅的纳米加工技术直接在微米级锥形光纤的顶端制成的,并且使用单个荧光分子作为光学纳米传感器的实验测试表明单分子荧光信号增强了约六倍。22 在另一项工作中,在光纤末端制作了聚合物尖端,观察到荧光增强,与平切光纤的情况相比,强度增加了约7.66倍。 23 物理上,光纤尖端可以增加倏逝波进入沉积在光纤上的荧光层中的延伸和强度,并且光纤变细已被证明是提高收集效率的有用方法的荧光信号。24 设计了一种新型 U 形光纤倏逝波荧光免疫传感器,通过将光传输到具有角度偏移的光纤中进行激发,可以实现更高数量的全内反射,从而增强光——物质相互作用。结果表明,光片斜射线激发的U型光纤探针的荧光灵敏度比准直斜射线激发的荧光灵敏度高16倍。25

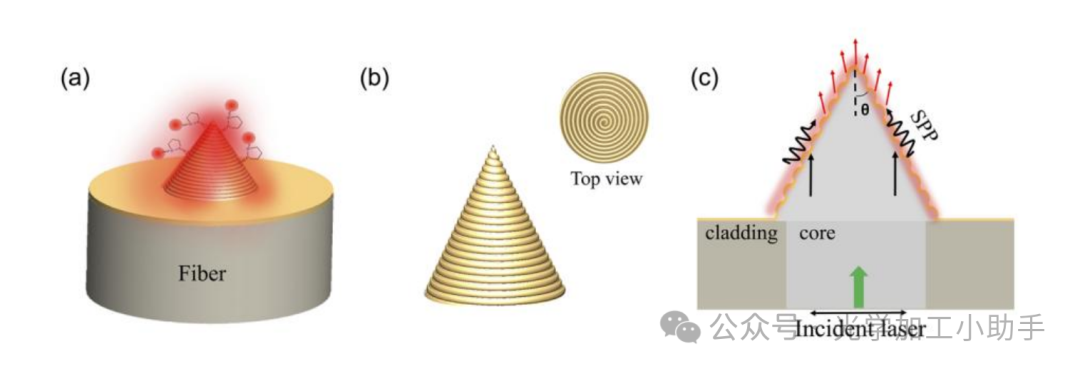

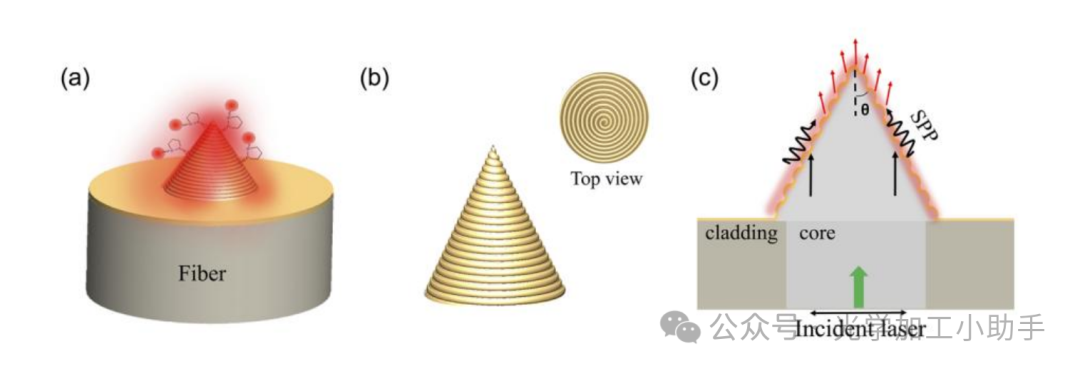

在本文中,我们报告了光纤结合微结构螺旋锥形金尖端的设计和制造,该尖端表现出优异的 PEF 效果,作为一种有前途的荧光检测装置。用于诱导分子 PEF 的光纤结合螺旋光栅锥形金尖的整体几何和物理结构如图 1(a)所示。紧密结合在单模光纤端面的金尖端可以通过直接激光写入(DLW)3D打印技术构建芯模板和磁控溅射技术进行保形金膜涂层的组合制造方案来制造。补充材料中描述的详细信息)。17 如图1(b)所示,3D金尖端具有螺旋光栅锥形几何形状,可以看作是装饰在圆锥形尖端表面的金光栅。尖端表面是沿着每条圆锥线的一维周期性光栅;但在横截面中,不存在镜面反射对称性。根据之前的研究,这种螺旋光栅锥形尖端的独特几何形状允许对具有任意偏振态(线性、圆形、椭圆形、矢量或其他更复杂的偏振配置)的任何输入光信号进行有效耦合和能量传输。17 因此,无需关心入射光信号的偏振状态。

(a) 纤维结合的螺旋锥形金尖上的表面等离子体增强分子荧光的示意图。(b) 金尖端的 3D 视图和俯视图,显示沿锥形表面的螺旋波纹。(c) 金尖端的侧视图,显示外表面 SPP 的激发。

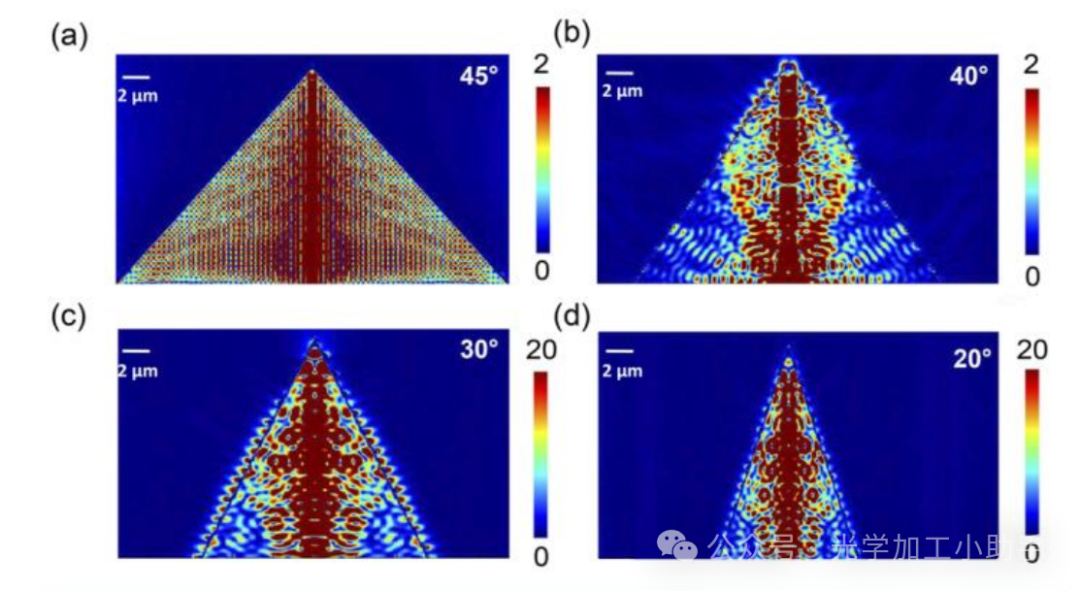

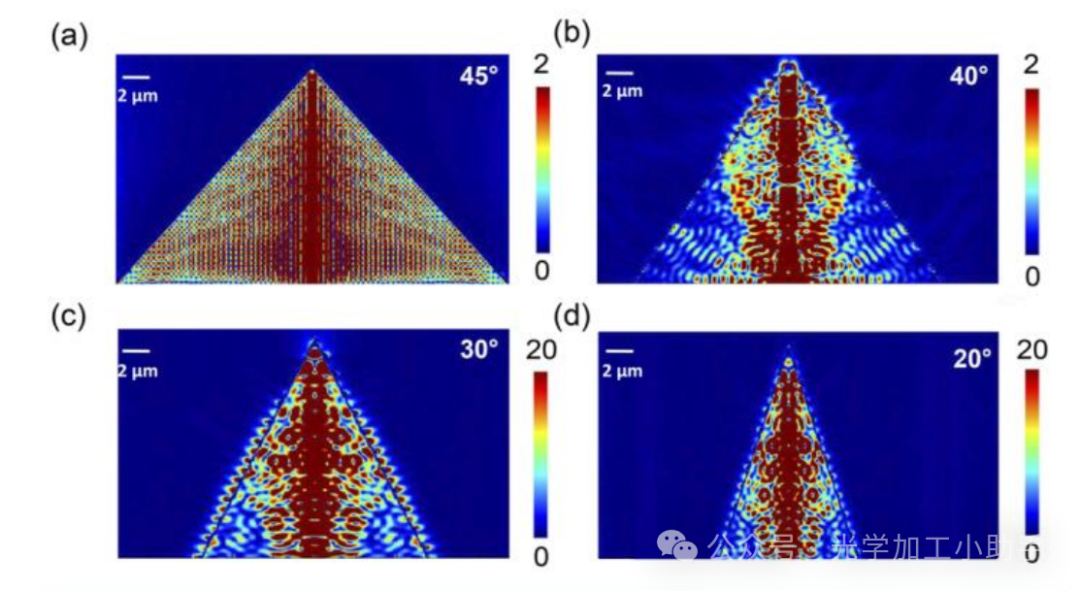

如图1(c)所示,输入激光来自光纤远端,传输到金尖,隧道穿过外部锥形光栅金膜,激发表面等离子体,感应出巨大的局部电场增强,并触发金尖表面及其周围分子的明亮荧光。为了了解金尖端在什么几何参数下可以由于外表面 SPP(表面等离子体激元)的有效激发而实现尽可能多的局部场增强,我们制作了详细的三维时域有限差分( 3D FDTD)对 3D 金尖端在不同锥角下的光学近场分布进行数值模拟,从中可以提取用于 PEF 的优化几何参数。图 2 所示为不同半锥角镀金螺旋光栅尖端在 532 nm 入射光波长下 x-z 平面的电场强度分布。假设半锥角为 θ。在图中。如图 2(a)– 2(d) 所示,我们考虑并比较了 θ = 45°、40°、30° 和 20° 四种锥角。

(a)–(d) θ = 45°、40°、30° 和 20° 时螺旋光栅锥形金尖端的 3D 电场强度分布。比例尺均为 2 µm。色条的单位是V/m。

乍一看四种光学近场分布图可以看出,θ = 30° 的针尖在激发 SPR 和增强金针尖表面光场方面具有最佳性能。详细对比电场分布,计算出外锥面平均电场强度与入射光场的比值(E/E 0 )约为98.5、192.7、1947.2,半角 θ = 45°、40°、30° 和 20° 时为 1532 V/m。这里,假设入射场的幅度为 1.0 V/m。可以看出,半角为20°和30°的锥度螺旋具有较强的场增强作用,其中30°的电场增强比20°、40°、45°增强约1.27、10.1 和 19.8 倍。仿真结果表明,金属光栅(周期为680 nm)的螺旋锥角(θ = 30°)可以满足表面等离子体激发条件。

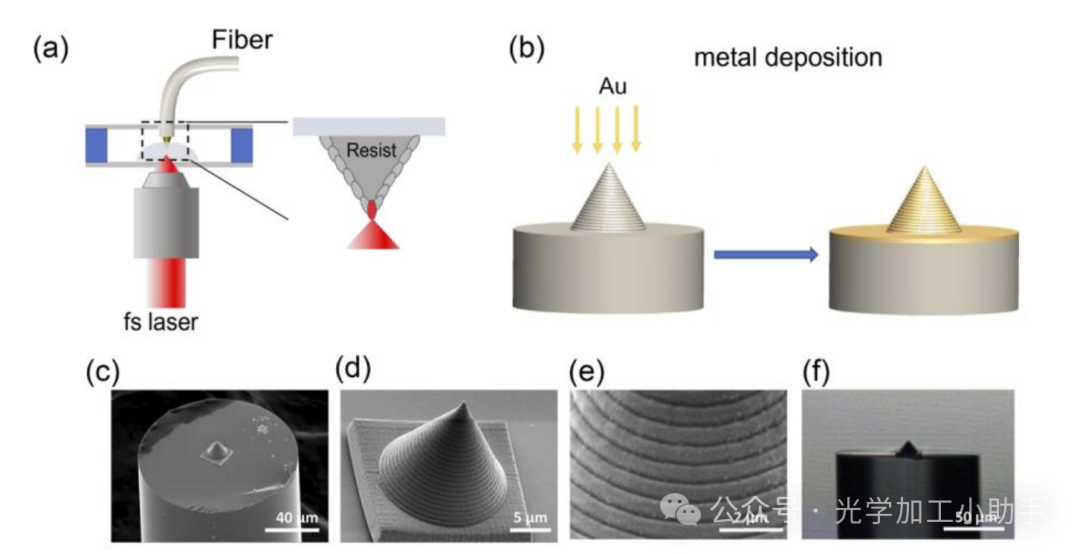

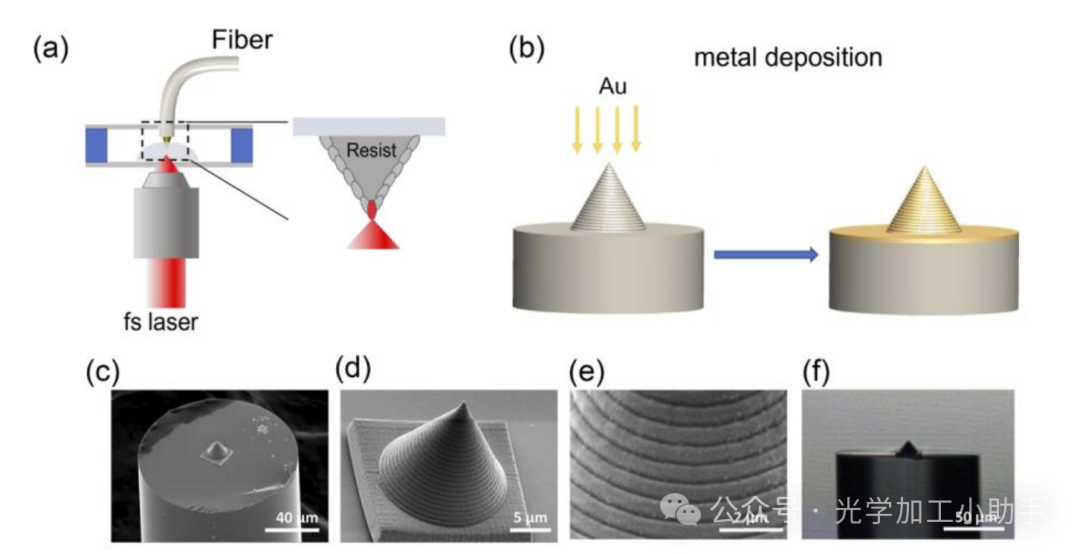

为了通过实验实现这样的设计,我们采用了通过商业仪器(Nanoscribe Photonic Professional Option GT)实现的基于双光子聚合技术 26,27 的DLW方法,直接将金尖端3D打印在光纤端面。制造装置示意性地如图3(a)所示。首先,我们在玻璃基板上滴一滴光刻胶,并将加工好的光纤端面固定在光刻胶中。由于DLW的3D逐点制造特性,可以通过使用编程路线扫描光刻胶中的聚焦激光点来制造任意3D微结构。经过后处理,为了去除双光子聚合中残留的光刻胶,我们获得了纯由光刻胶制成的实心螺旋锥形尖端。然后,如图 3(b) 所示,我们使用该聚合物尖端作为模板,通过经典磁控溅射技术使用优化的涂层速度对约 80 nm 厚的光滑金薄膜进行保形涂层。经过这样两步的精密制造过程,形成了由光滑、规则的光栅状聚合物金核壳微结构组成的光纤束缚螺旋锥形金尖端。所制造的微结构金尖端的 SEM 照片显示在图 2 和 3 中。3(c)–3(f)。从图3(e)所示的放大SEM图像中,显示了所制造的螺旋锥形金尖端的详细几何结构,螺旋周期约为680 nm,光栅波纹结构的宽度为540 nm。因此,这种两步制造方法对于构建当前特定的聚合物-金属复合材料微观结构仍然是简单有效的。

(a) DLW 锥体结构示意图。扫描方案的侧视图如右侧所示,其中激光焦点逐层扫描。(b) DLW 后,聚合结构沉积有金。(c)–(f) 宽度为 16 µm、高度为 13.8 µm 的制造结构的 SEM 图像。(c) 展示结构的总体布局;锥形下方的小矩形是为了使其在纤维表面上坚固(比例尺:40 µm)。(d) 制造的螺旋锥形金尖端的 SEM 图像(比例尺:5 µm)。(e) 制造的螺旋锥体的 SEM 图像(比例尺:2 µm)。(f) 在光纤上制作的锥形螺旋的 CCD 图像(比例尺:50 µm)。

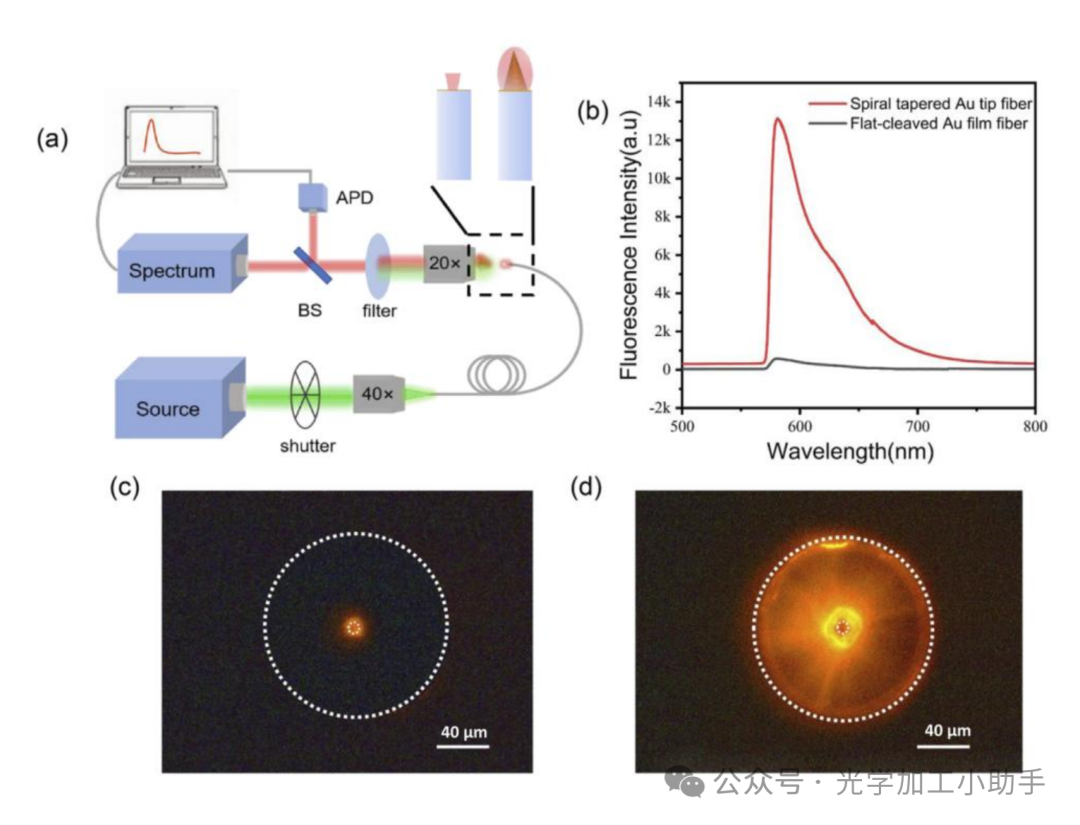

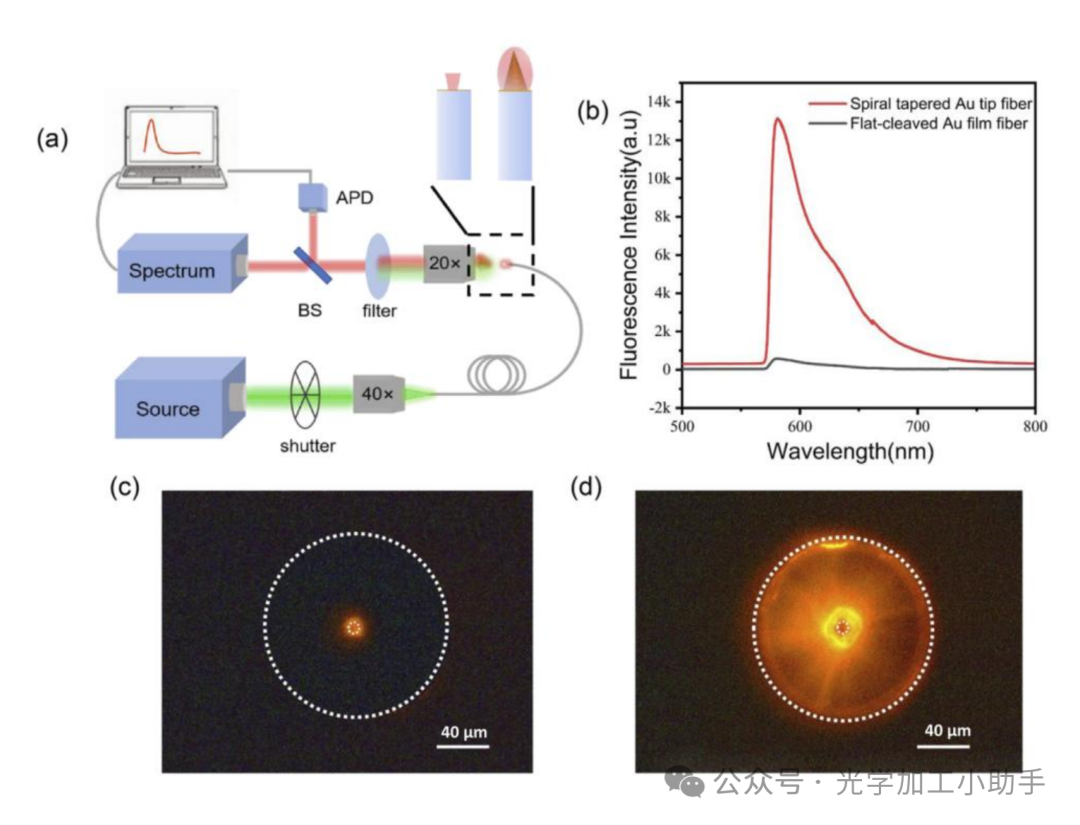

图 4(a) 说明了螺旋锥形金尖结合光纤对 RhB 染料分子的荧光测量装置的示意图。荧光光谱使用532 nm激光源激发,这是罗明染料分子的最佳激发波长。激光强度经过调整以获得优化的荧光信号,同时最大限度地减少染料分子的光漂白。光束通过40×物镜耦合到光纤中,光纤的输出信号由20×物镜收集。作为对照实验,我们考虑端面涂有平裂 80 nm 厚金膜的光纤,并将该对照样品与螺旋锥形金尖端粘合光纤样品的荧光性能进行比较。图 4(b) 说明了螺旋锥形金尖样品和平裂金膜样品的荧光发射光谱。请注意,为了精确比较,两条光谱曲线已经过仔细校准。首先,两个光纤样品的输入激光强度保持相同的值。其次,将输入激光进入两根光纤的耦合效率调整为相同值。最终,均匀吸附在两个样品上的染料分子数量是相同的。与平劈金膜对照样品相比,螺旋锥形金尖样品获得了显着较大的分子荧光增强因子,达到约23倍。我们对两根光纤的端面拍摄了 CCD 图像,如图 1 和 2 所示。4(c)和4(d)。平裂金膜样品的橙红色荧光点仅集中在光纤中心,直径约为20 µm,与光纤模式尺寸非常吻合。相比之下,对于螺旋锥形金尖样品[图4(d)],观察到非常明亮的橙红色荧光点位于光纤中心,其尺寸几乎与金尖底部直径相同。此外,在磁控溅射过程中,除了中心金尖之外的整个光纤外平坦端面也镀有80 nm厚的金薄膜,也呈现出明显的橙红色荧光,亮度与中心金尖相当。平裂金膜光纤样品的荧光点。我们将此特征归因于从中心 3D 微结构金尖端横向散射的 532 nm 激光对外壳金膜中的表面等离子体激元的有效激发,因此吸附在这些外壳区域中的染料分子也被激发。激发发射荧光信号。

(a) 螺旋锥形金尖绑定光纤和平裂金膜涂层光纤的荧光测量装置示意图。(b) 金尖粘合光纤(红色)和平裂金膜粘合光纤(黑色)的荧光光谱。发射到光纤中的激发激光功率为∼3 µW。(c) 和 (d) 分别是平裂金膜样品和螺旋锥形金尖样品的 CCD 图像。内部小虚线圆圈代表二氧化硅核心,而外部较大虚线圆圈是二氧化硅包层(比例尺:40 µm)。

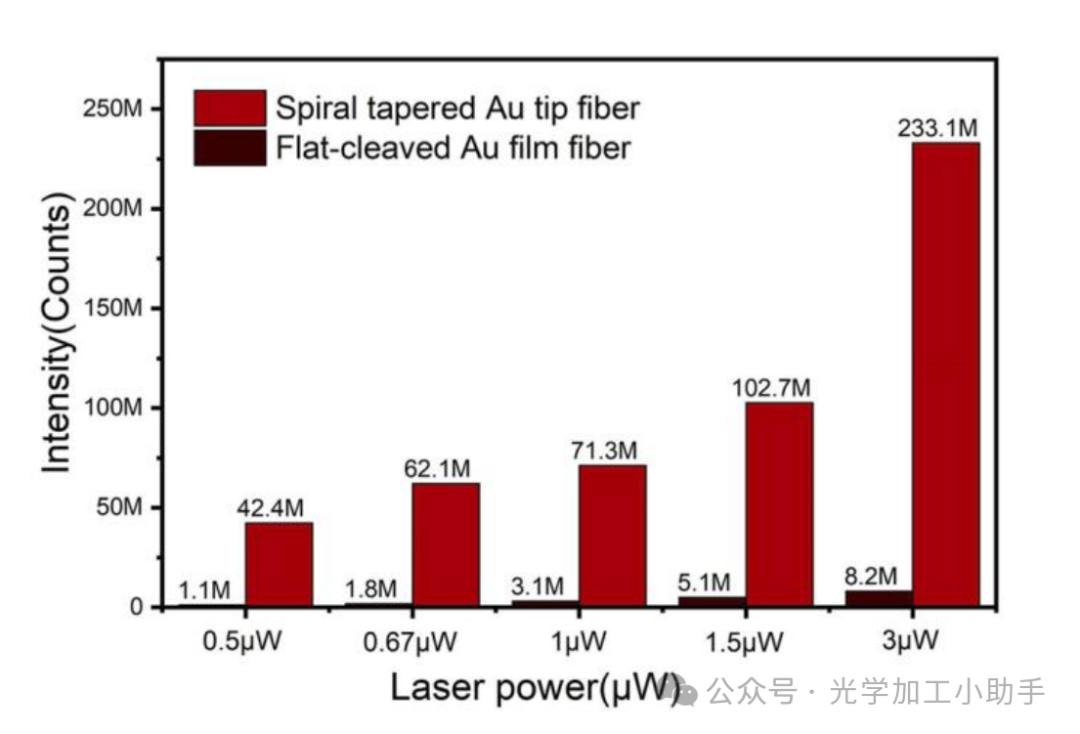

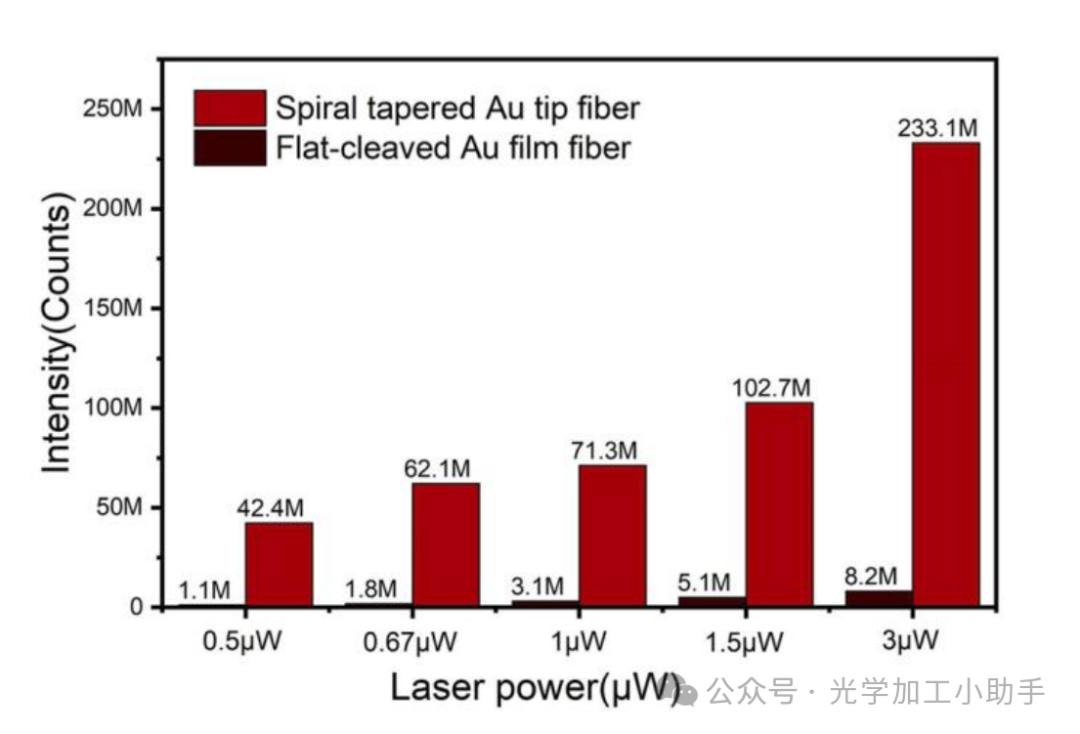

我们进一步测试了不同入射强度下两根光纤在0-12.5 ns时间窗口内的光子总数进行比较。实验结果如图5所示,当入射光为0.5、0.67、1、1.5和3 µW时,螺旋锥形金尖光纤的染料分子荧光强度分别约为38、34.5、23、分别是平裂金膜光纤的20倍和20倍。显然,在所有级别的照明激光强度下,螺旋锥形金尖样品表现出比平裂金膜样品强得多的染料分子荧光信号强度。此外,当照明激光强度增加时,增强因子逐渐减小。这可能是由于金膜光热效应增强导致染料分子激发态的非辐射跃迁和光漂白强度增加,这对于微结构金尖端来说由于表面等离子体共振而变得更加明显。较高入射激光功率下的平坦金膜。

螺旋锥形金尖样品(红色)和平裂金膜样品(黑色)在不同激光功率(0.5、0.67、1、1.5 和 3 µW)下在 532 nm 照明波长下产生的光子数。

总之,我们使用 DLW 系统制造了绑定到光纤端面的螺旋光栅圆锥形金尖。我们通过3D FDTD数值模拟对优化的几何结构进行了精心设计,其中金尖端允许来自光纤的入射光有效地激发外表面的表面等离子体激元,并触发罗达明染料分子的明亮荧光。实验结果表明,当入射波长为532 nm的绿色激光,强度为0.5 µW时,螺旋锥形金尖结合光纤的荧光增强因子比粗化平劈光纤参考样品高出约38倍。端面沉积金薄膜。这种 3D 纳米结构金尖绑定光纤可能为提高基于荧光的传感平台的检测灵敏度提供一种有前途的方法。由于制造和分析过程易于适应且价格低廉,这种 PEF 光纤传感器方案允许便携式、用户友好和远程操作,可能成为紧凑型荧光光谱的竞争候选者,并且可以在生物技术、临床等领域找到潜在的应用。分析和分析化学。

方法

1. 样品制作

DLW 基于商业制造系统(Photonic Professional、Nanoscribe GmbH)所采用的双光子聚合 (2PP) 技术1, 2。在制造过程中,780 nm 飞秒激光束(脉冲宽度 120 fs,重复频率 80 MHz)通过高数值孔径 (NA) 油浸物镜 (IP-L-780,Nanoscribe GmbH) 聚焦到负性光刻胶 (IP-L-780,Nanoscribe GmbH) 上。63×,NA = 1.4,蔡司)。实验中使用单模光纤(S460-HP,Coherent/Nufern)。该光纤的工作波长为400-600 nm,纤芯直径为3.5 µm。打印螺旋锥体的步骤是:首先通过振镜模式制备实心光滑锥体,然后通过压电模式制备外圈的螺旋线。详细的操作可以参考机器的说明书。整个圆锥结构宽度为16μm,高度为13.8μm,半锥角为30°。螺旋锥体的表面周期为680 nm。激光曝光后,将样品在 2-丙醇中显影 20 分钟以完全显影。DLW 工艺后,通过磁控溅射将 80nm 厚的金膜沉积到结构上。对于平劈光纤,在裸光纤上沉积了80 nm厚的金膜。为了光滑地镀制金薄膜,磁控溅射的速度应该较慢,为每秒0.8纳米。

2.FDTD模拟

3D FDTD 方法用于电场的计算。沿所有方向添加完美匹配层 (PML)。网格尺寸设置为10 nm以减少计算成本。金的厚度为80纳米。金的介电常数数据取自参考文献。3,聚合物(光刻胶)的折射率为1.52。螺旋周期设置为680nm。锥形光纤由 400 nm 至 700 nm 范围的平面波源激发。我们模拟了不同角度的螺旋锥体的电场强度分布。

3. 特性和测量

在本研究中,通过使用浓度为 10-4 mol L-1 的探针分子罗丹明 B (RhB) 和 0.1 mg/ml 聚乙烯吡咯烷酮(PVP,MW 40000,Aldrich)的乙醇溶液来表征荧光增强特性。然后将混合物在室温下静置24小时。PVP 分子可能通过 Au-O 配位吸附在 Au 薄膜表面 4, 5 。用移液管取出 20 µL 混合荧光溶液,滴在螺旋锥形光纤和扁平光纤的端面上。劈裂的光纤。

SEM(SU8220)表征,样品镀有80nm厚度的金。此外,激光束通过40倍物镜耦合到光纤中,光纤输出端外接20倍物镜,以放大输出光斑。经过高通滤波器(570-800 nm)过滤后,荧光光谱由光谱仪(iHR550,HORIBA)收集,光子计数由 APD 和时间相关单光子计数(TCSPC)收集。同时,通过倒置显微镜(OLYMPUS)测量532 nm激光下样品的CCD图像。