本文分享一篇文章,利用ICP-PECVD技术来制造无需退货的 低损耗和 高Q值的 氮化硅光波导器件,前面文章我们都提到了无论是 PECVD,PVD还是PECVD,想要进一步提高降低氮化硅光波导的损耗,提高氮化硅光波导的质量,都要进行后续辅助处理工艺,cmp,快速退火或者炉退火。但是一旦涉及到退火,就要进入到高温环境,当进入到异质集成时,上述工艺将会无法再实用。

将工艺温度限制在400°C以下可以防止非线性tantala波导的结晶化,使得可以在硅电子、硅光子电路、薄膜锂铌酸盐和III-V半导体上直接加工波导。

将工艺温度进一步限制到250°C可以使得更广泛的异质和单质集成成为可能,包括有机电子、聚酰亚胺(Kapton)等聚合物、预封装电子和受热应力损坏的基板如石英。

本文作者实现了在厚氮化硅膜和薄氮化硅膜上,采用低温ICP--PECVD技术沉积出无需退火和cmp即可达到1.77 dB/m的损耗和约1500万的固有Q值的氮化硅薄膜。

本文主干

行业发展面临的问题(目前遇到了什么问题,作者的方案解决了什么问题)

作者的解决方案及实际数据

补充文件--主要介绍了工艺流程等细节

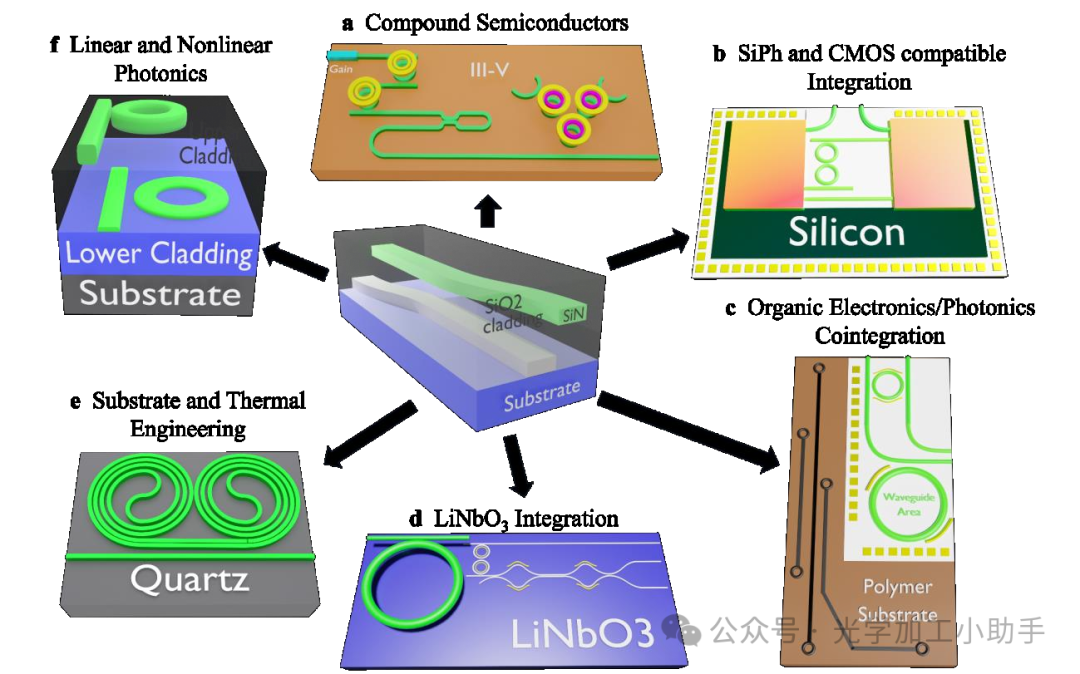

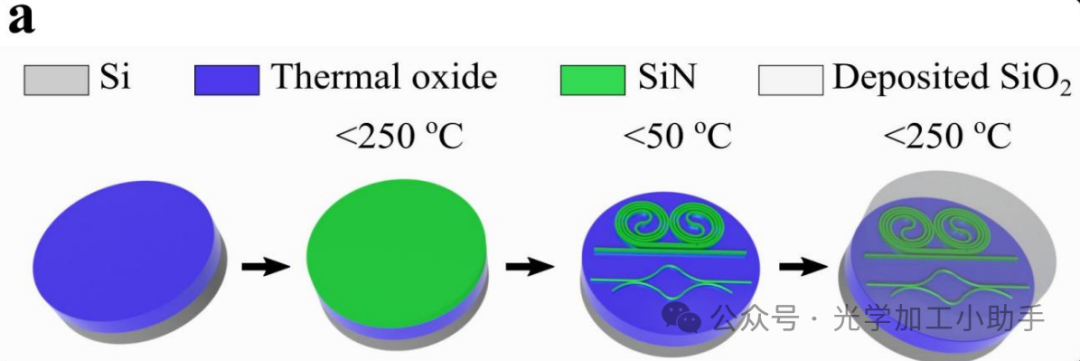

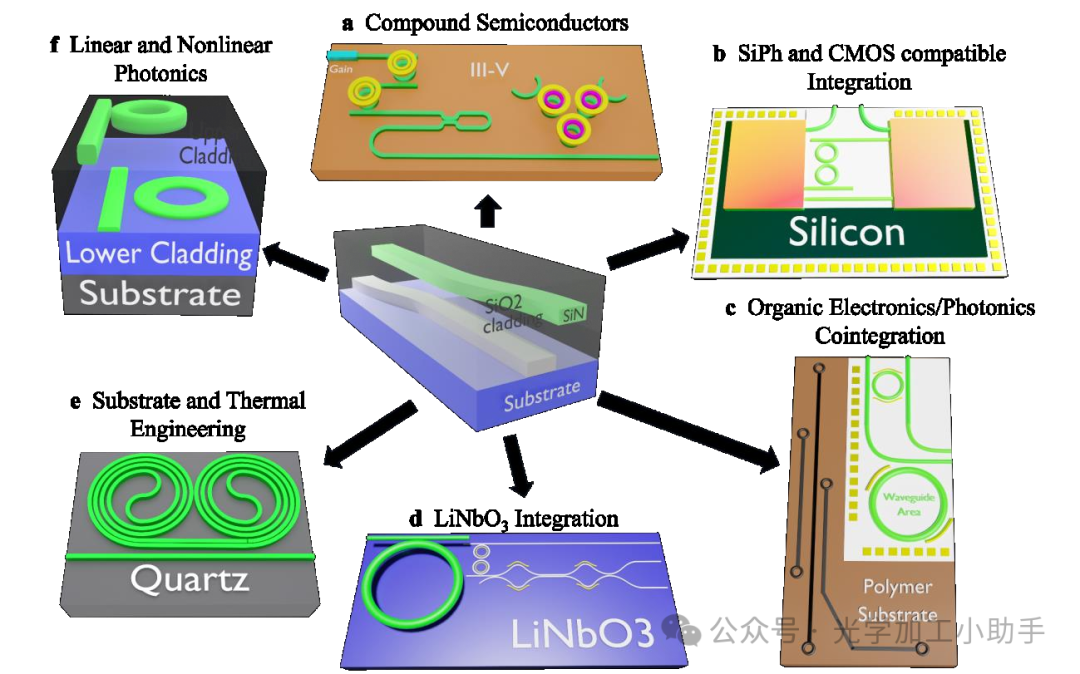

Fig-a:氮化硅光波导异质集成

本文作者提出了用ICP-PECVD技术在250度下制造氮化硅和氧化硅薄膜,无需退火,无需cmp。并且实现了1.77 dB/m的损耗和约1500万的固有Q值。

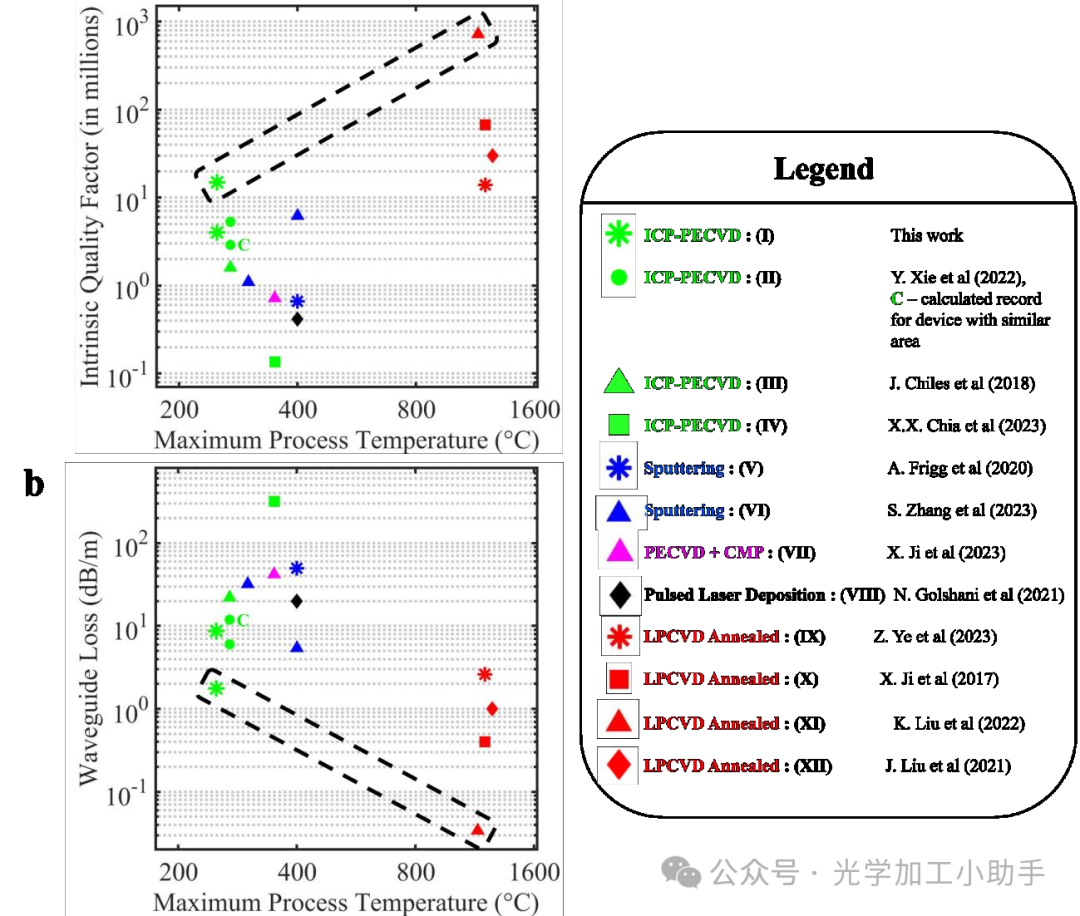

可以从下图中看到,本文作者的工艺路线,在极限性能和异质集中中做了一个均衡。

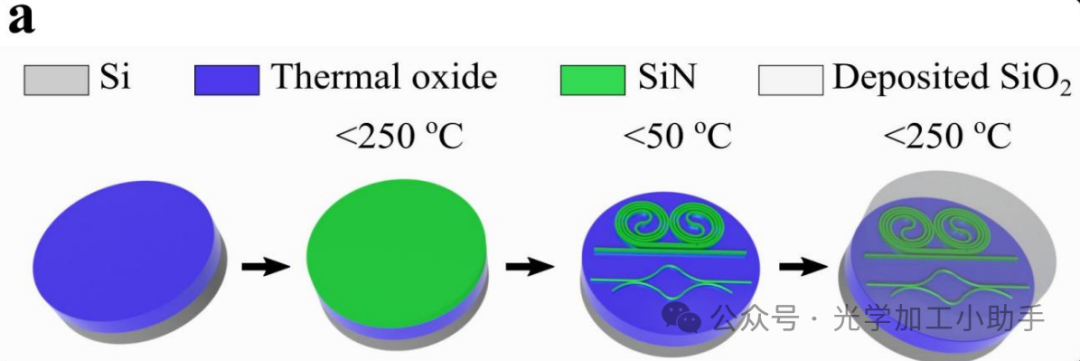

Fig-b氮化硅光波导基片的制造工艺流程

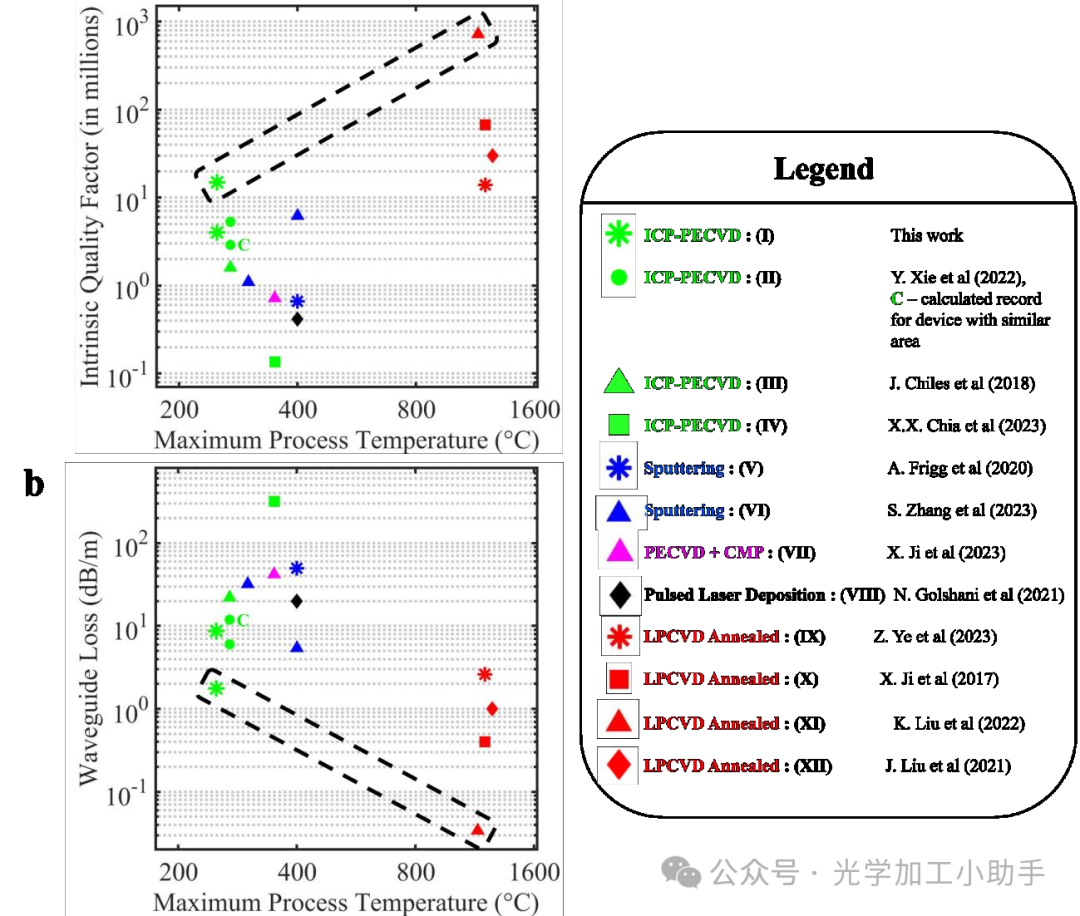

Fig-c:氮化硅薄膜的制造历史及其实现的损耗和Q值与前面各种工艺对比

划重点:

针对氮化硅光波导--我们可以提供(四大工艺平台)

热氧+LPCVD工艺+CMP+炉退火制造低损耗,低吸收Si+Sio2+Si3N4光波导基片

热氧+PECVD工艺+CMP+炉退火制造低损耗,低吸收Si+Sio2+Si3N4光波导基片

热氧+PVD工艺+CMP+炉退火制造低损耗,低吸收Si+Sio2+Si3N4光波导基片

热氧+ICP-PECVD低温(250°C)工艺制造低损耗,低吸收Si+Sio2+Si3N4光波导基片

成熟技术--一流团队,稳定可靠,损耗1db/m)

国内生产--便捷高效有售后,生产周期3-15天)

高性价比--价格为国外的90%,

Better products , service,efficiency and Lower price!

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

EBL代工(非晶硅,TiO2,SiO2,GaN,Ta2O5,Al,Au,GaAs(PCSEL)...更多材料体系),母版制作,铬版销售,纳米压印,DUV光刻超结构服务,

激光器芯片/探测器芯片/PIC芯片封装耦合服务"芯片类型:激光器/探测器/PIC芯片(硅光,铌酸锂,氮化硅)"封装形式:TO封装/BOX封装/蝶形封装/COB封装/PIC芯片封装"应用市场:光通信/激光雷达/量子通信/陀螺仪/生物传感/量子计算等其他,独特优势:封装技术人员具有10+年的封装经验,具有成熟的封装研发及量产经验,参与过多款铌酸锂、硅光,窄线宽激光器等产品的量产同时能够提供热仿真,光学仿真等技术支持,提供全套的封装解决方案。同时基于我们在业内10+年的行业经验,对于供应链,原材料(热沉,透镜棱镜,光纤阵列,陶瓷管壳等)的选型,采购,使用,具有极其成熟的经验,可以有效地解决封装过程中遇到的各种问题,大大降低试错成本。

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展!

无退火超低损耗氮化硅集成光子学

摘要

硅氮平台具有低损耗、多功能性,并且可以与低温材料(如硅电子和光子器件、III-V化合物半导体、铌酸锂、有机材料和玻璃)进行异质和单质集成。然而,目前需要高温退火以及对薄和厚波导需要不同工艺流程的需求限制了这种集成。需要新的技术来保持最先进的损耗、非线性特性和CMOS兼容工艺,同时实现下一代3D硅氮集成。我们报告了

硅氮集成光子学的重大进展,展示了迄今为止的无退火工艺的最低损耗,最高温度为250℃,采用相同的去氘硅烷基制造工艺流程,适用于氮化物和氧化物,在氮化物厚度范围上,不需要应力缓解或抛光。我们报告了无退火氮化物芯和氧化物包层的最低损耗,使得80nm氮化物芯波导的损耗为1.77 dB/m,Q值达到14.9百万,比先前报道的270℃工艺的损耗低了半个数量级,并且800nm厚的氮化物的损耗为8.66 dB/m,Q值为4.03百万。

我们展示了通过薄氮化物参考腔体实现激光稳定化,利用超过4个数量级的频率噪声减小。并且利用厚氮化物微谐振器,我们展示了具有最低报告的单位谐振器长度的OPO阈值的参数增益和光学参量振荡,以及超连续光的产生。这些结果代表了向着一个统一的、超低损耗的硅氮均质和异质平台迈出了重要的一步,适用于薄和厚波导,并且能够进行线性和非线性光子电路的集成,以及与低温材料和工艺的集成。

简介

超低损耗的硅氮光子集成电路(PICs)具有潜力在可见光到红外范围内,包括量子计算和传感、原子钟、原子导航、计量学和光纤通信等广泛应用中减小尺寸、重量和成本,并提高可靠性。此外,除了替代昂贵的系统,如激光器和光学频率梳,这些系统局限于笨重的桌面系统外,还有改善精密科学性能的潜力,例如减少激光频率噪声,这对于原子、离子和量子位的操作和询问至关重要。硅氮集成平台已经实现了一系列波导和器件设计,从支持超低损耗稀薄光学模式的薄氮化物波导到强烈限制和增强光学非线性的厚氮化物波导。通过调整波导参数,如氮化物芯层厚度和宽度,可以设计损耗、色散、非线性和器件尺寸等特性。利用薄弱约束和厚强约束波导的特性,这一平台使设计师能够实现一系列组件和功能,包括超低线宽激光器、光学频率梳、光调制器、可调激光器和滤波器,以及原子和离子束发射器。

然而,硅氮光子学需要进行重大转型,即保持超低损耗和硅片级CMOS晶圆兼容工艺的薄氮化物结构以及厚波导结构的非线性特性,同时增加光学增益、高速调制、电子学和设计的热特性等异质功能,并同时为薄和厚结构提供统一的无退火波导制造工艺。

目前的低损耗是通过高温氮化物生长和高温氧化后夹层退火工艺实现的,而这些工艺不适用于不能承受高退火温度的材料,从而抑制了薄和厚氮化物光子学的异质和单质集成。感兴趣的异质和单质集成材料平台包括硅光子电路、GaAs和InP半导体电路,以及锂铌酸盐和钽氧化物(tantala)等非线性材料,以及石英基底等热工程材料。

例如,将工艺温度限制在400°C以下可以防止非线性tantala波导的结晶化,使得可以在硅电子、硅光子电路、薄膜锂铌酸盐和III-V半导体上直接加工波导。将工艺温度进一步限制到250°C可以使得更广泛的异质和单质集成成为可能,包括有机电子、聚酰亚胺(Kapton)等聚合物、预封装电子和受热应力损坏的基板如石英。

因此,异质和单质集成需要一个统一的无退火硅氮制造工艺,能够生产一系列厚度的氮化物芯波导,其范围超过一个数量级,同时保持损耗和其他平面和高性能平台特性,而无需额外的工艺复杂性,如应力缓解和化学机械抛光(CMP)。当今的最先进的薄(<100 nm)波导硅氮光子学对于实现红外线中达到0.034 dB/m的最低损耗和可见光中的亚分贝/m的损耗至关重要。这些稀薄模式超低损耗的薄波导对于精密应用非常重要,例如激光频率稳定化和噪声减小,例如集成波导参考腔体产生的36 Hz积分线宽和亚100 mHz基本线宽的受激布里渊激光器(SBLs)。这种性能水平是通过减小光模式与刻蚀氮化物侧壁的重叠,并利用在热氧化硅下层和Tetraethyl orthosilicate-等离子增强化学气相沉积(TEOS-PECVD)上层包层的低压化学气相沉积(LPCVD)硅氮波导来实现的。然而,这些工艺需要高达850°C的氮化物生长温度和1150°C的退火温度。最近一些降低这些稀薄波导工艺温度的努力采用了未经退火的氘化上层包层氧化物,然而,仍然需要1050°C的LPCVD氮化物芯的退火才能实现1 dB/m的损耗。

对于高光学限域的厚氮化物器件,这是非线性光学光子学的支柱,损耗主要由侧壁散射和氮化物吸收决定。厚核心氮化物波导设计利用强约束来实现高效的光学非线性,损耗可以低至0.4 dB/m,谐振器Q值高达6700万,需要1050°C的退火温度以及结构来减轻应力以及化学机械抛光。降低厚氮化物波导加工温度的研究集中在氘化硅氮化物上,以降低氮化物芯层的损耗,并没有解决降低氘氧化物包层损耗的问题。因此,这些工艺无法实现超低损耗和高谐振器Q值的薄核心(<100 nm)波导和器件。低温厚氮化物波导的示例包括270°C的氘化氮化物,损耗降至22 dB/m,部分刻蚀的920 nm厚波导的品质因子达到160万。更近期,270°C的氘化氮化物在850 nm厚波导上实现了6 dB/m的损耗和530万的固有Q值,用于480 μm半径谐振器,以及11.9 dB/m的损耗和290万的固有Q值,用于150 μm半径谐振器。厚波导的氘化富硅氮化物波导表现出150 dB/m的损耗和1.32 x 10^5的谐振器固有Q值,采用了350°C的工艺。低温无氢溅射也已经被采用,结合300°C的上层包层沉积,以实现750 nm芯波导的32 dB/m的损耗和110万的固有Q值。经过400°C的退火后,这些实验实现了5.4 dB/m的损耗和620万的固有Q值。这些低温工艺被用于展示高效的光学非线性,包括Kerr微梳,覆盖八度的超连续光产生,以及光学参量振荡的非线性频率生成,光学参量振荡的阈值为13.5 mW,而单位谐振器长度的光学参量振荡阈值低至23.6 mW/mm。迄今为止,尚未展示出无退火硅氮波导制造的示范,降低了氮化物芯和氧化物包层的损耗,以实现超低损耗薄和厚波导的数量级范围,并且最高温度为250°C,以实现灵活的异质和单质集成。

在这项工作中,我们报告了硅氮集成光子学的重大进展,实现了迄今为止最低损耗的无退火硅氮波导。此外,利用最大的氧化物和氮化物温度为250°C,我们展示了超低损耗线性和非线性波导的双重使用能力,使用相同的制造工艺为波导在厚度上有一个数量级的变化(从80纳米到800纳米),而不需要在工艺流程中进行任何修改,也不需要进行应力缓解或CMP。我们通过使用傅里叶变换红外(FTIR)光谱学确认了我们250°C生长的氘化Si3N4的吸收峰的偏移。250°C的最高温度与各种材料兼容,包括有机材料。我们报告了1.77 dB/m的损耗和约1500万的固有Q值,对于薄的80 nm核心,比先前低温氮化物工艺低了半个数量级的损耗。对于厚的800 nm波导,我们报告了相当于记录低的8.66 dB/m的损耗和4.03百万的固有Q值,比低温沉积的厚氮化物器件相似区域的损耗高出39%,以及比相同Q值的低温制造器件的面积小了7.5倍的谐振器。为了展示我们无退火制造工艺的质量,我们报告了薄和厚氮化物波导的线性和非线性应用的记录性能。对于薄波导,我们展示了通过Pound-Drever-Hall(PDH)锁定减少激光频率噪声超过4个数量级的环形谐振器光学参考腔。我们在10 kHz的频偏下测量了20 Hz2/Hz的噪声,将积分线宽降低到1 kHz以下,比自由运行线宽降低了20倍以上。

据我们所知,这是首次使用无退火、低温波导参考腔进行激光稳定化的演示。这种性能只有在实现了低损耗和高Q的情况下才可能,对于一个长达5.36厘米的谐振腔,几乎比迄今为止报道的最长的低温处理波导长20倍,使得热折射噪声(TRN)的底线要比典型厚氮化物谐振器低103倍,因为薄波导的模式面积更大。我们还证实了我们800 nm厚氮化物波导和谐振器的质量,展示了:1)共振光学参量振荡(OPO)和Kerr梳形成,以及2)非共振超连续光产生。我们测量了异常色散,从650 nm到2.7 μm的超连续光产生超过2个八度,并且对于使用低温工艺制造的硅氮波导,非共振四波混频参数增益的阈值低至16.7 mW,我们报告了每单位谐振器长度的OPO阈值为15.2 mW/mm,低于报道的低温沉积的厚波导,以及比氘化富硅厚氮化物低两倍的OPO阈值(见补充资料S11表TS7)。显着的是,我们的薄波导损耗与具有相同几何形状的未退火LPCVD氮化物薄核心波导的损耗相当。我们的无退火工艺的这种双重使用能力,用于薄和厚核心线性和非线性器件,具有高性能损耗,展示了这一平台的多功能性和应用于未来异质和单质光子集成的可能性。

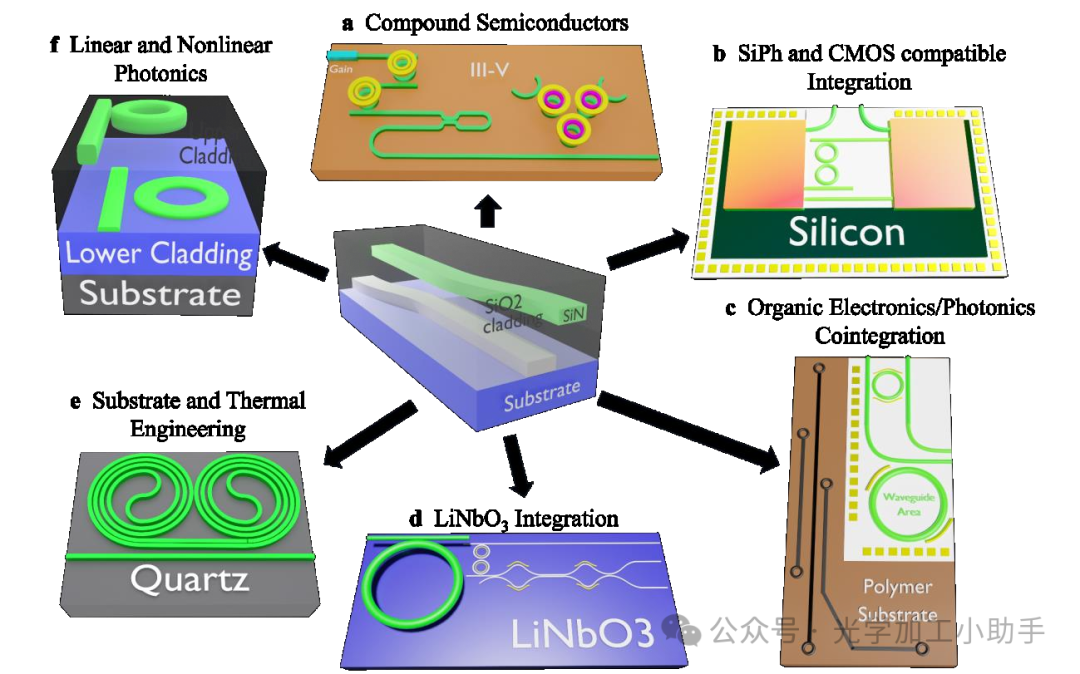

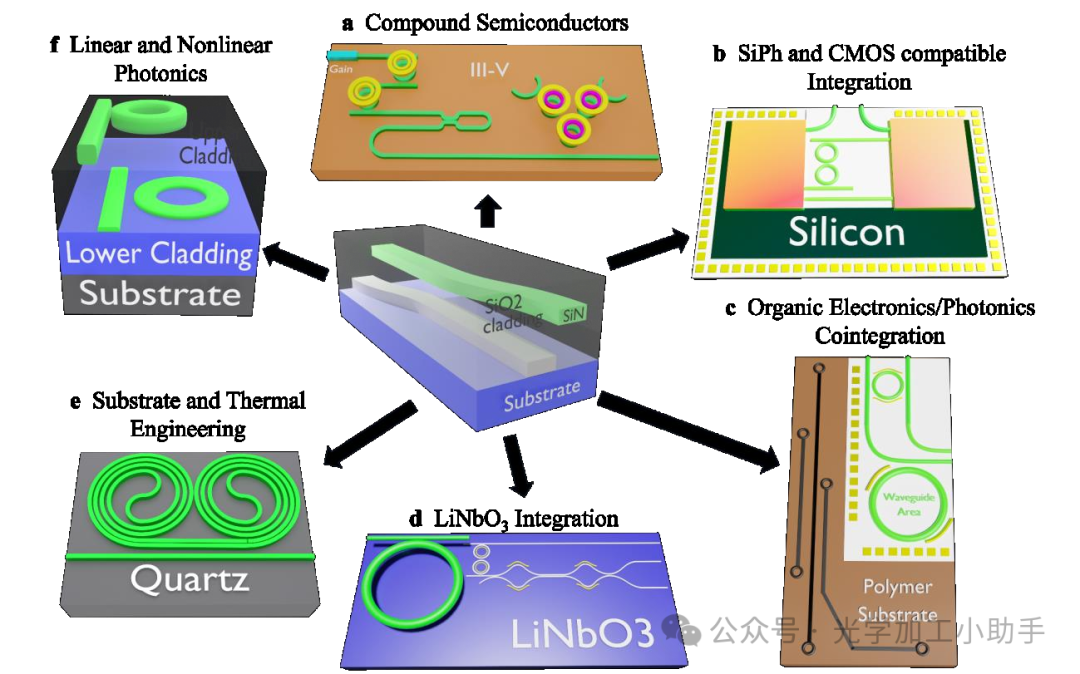

我们通过我们的无退火工艺,展示了可能的异质和单质集成的示例(图1)。这些包括在III-V半导体上沉积超低损耗波导(图1a),用于高性能激光器和复合半导体光子集成电路,预处理的电子电路和硅光子学(图1b),基于有机材料的集成电路,用于与硅氮PICs和生物光子学的联合集成(图1c),薄膜锂铌酸盐(图1d)以及类似石英的材料,用于谐振器和参考腔体的无热化(图1e)。此外,这个工艺还可以用来实现复杂的多级硅氮光子电路,与其他材料均匀和单片集成,以结合高性能的薄波导组件,如纯光谱的布里渊激光器,以及厚波导非线性组件,包括光学频率梳(图1f)。

图1 无退火硅氮工艺的不同应用示例:a 与化合物半导体的联合集成,用于高性能激光器;b 预处理的硅电路和硅光子学;c 有机电子/光子学;d 薄膜锂铌酸盐;e 热工程和基板工程,如石英基板;f 厚(>650 nm)和薄氮化物芯设备的均匀集成,每个用于不同的应用。

结果

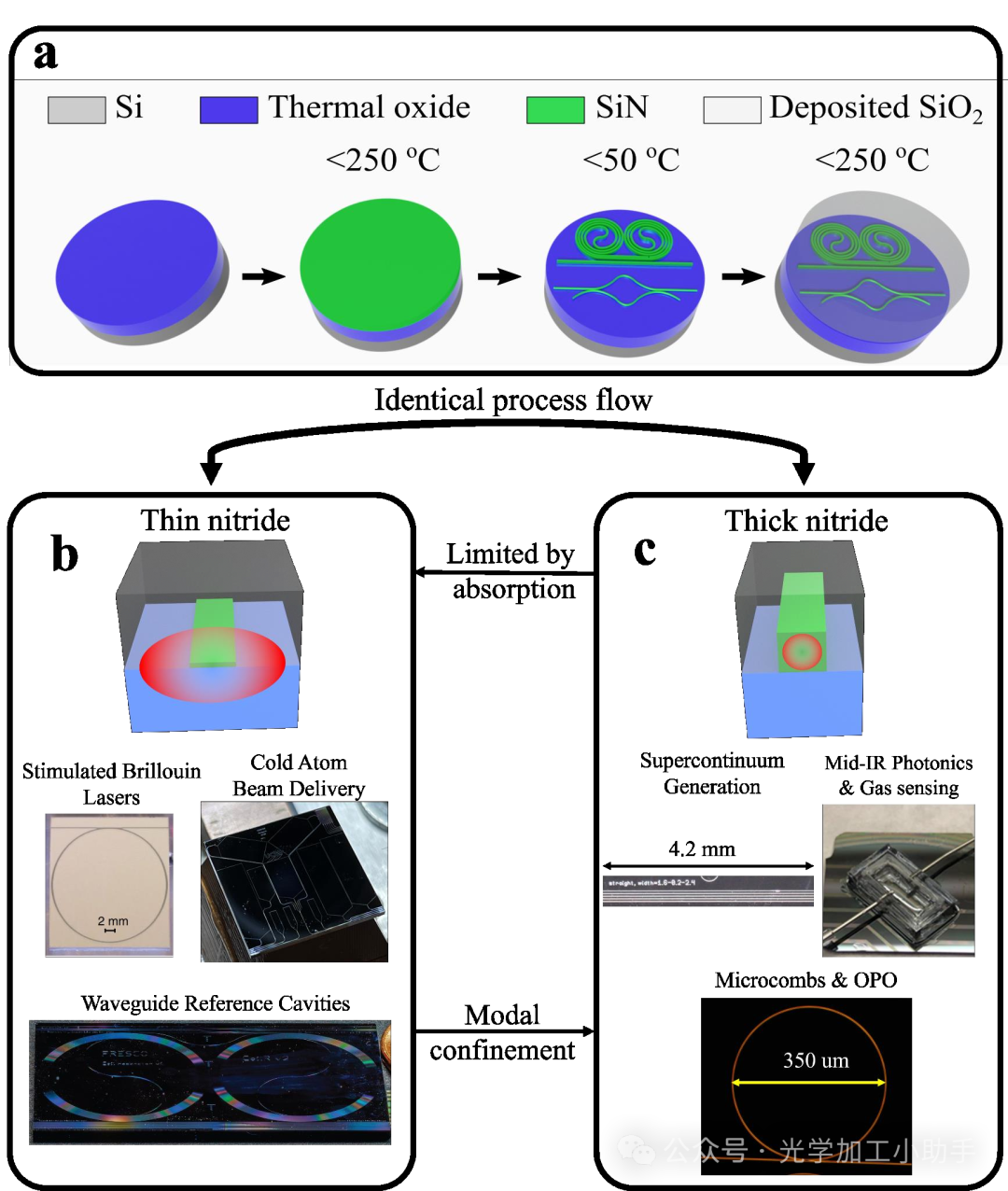

无退火制造工艺和波导设计

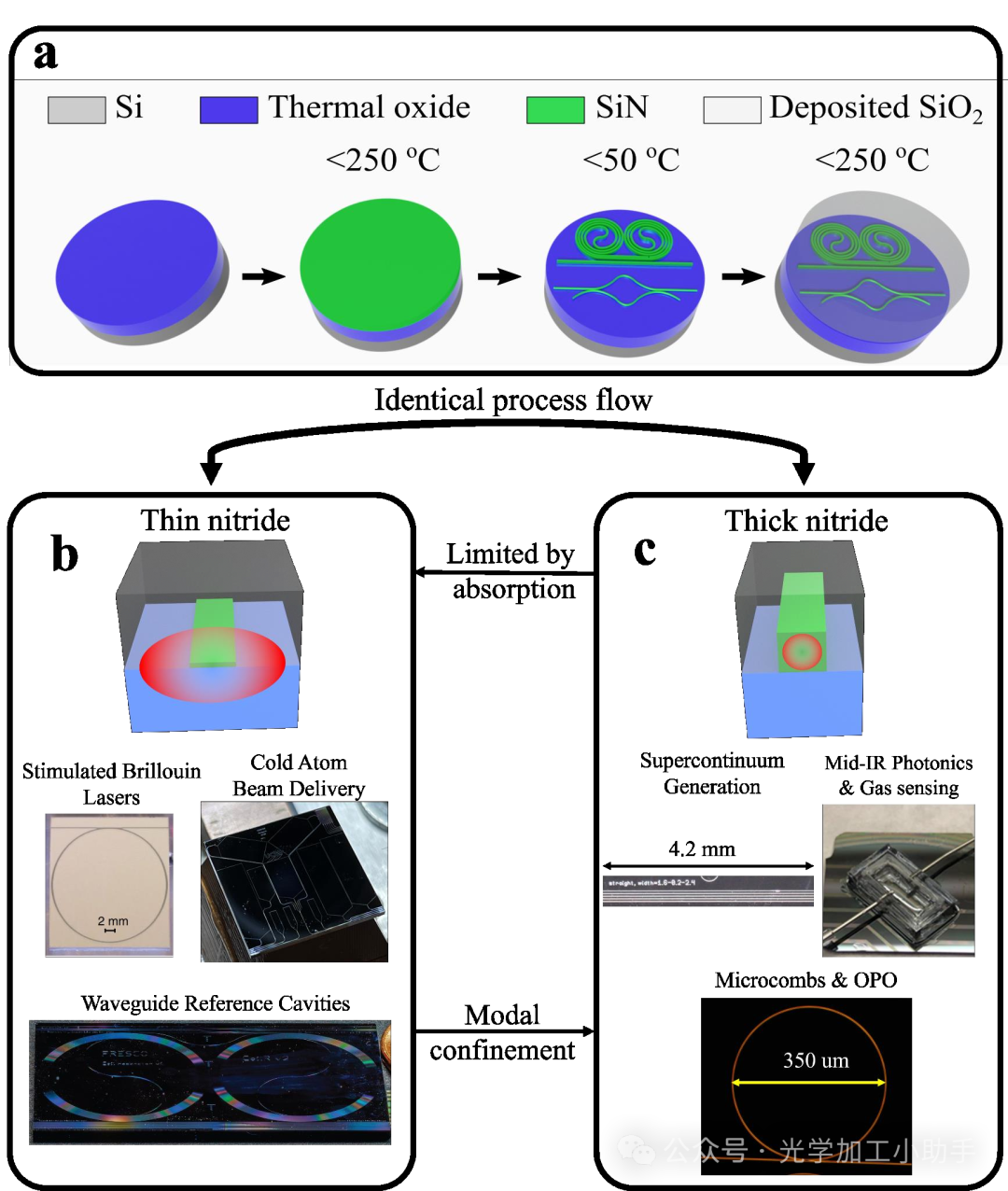

在这项工作中,我们证明了相同的工艺可以用于制造氧化物包层硅氮波导,其氮化物芯厚度有一个数量级的变化,使用如图2a所示的工艺流程,实现迄今为止最低的无退火硅氮波导损耗。这个工艺用于薄和厚波导,而广泛的芯层厚度范围使得可以实现需要不同损耗范围和其他光学特性的器件设计和功能,例如如图2b,c所示的应用。例如,需要薄的超低损耗波导(图2b)用于受激布里渊激光器、螺旋谐振器光学参考腔和用于创建冷原子的光栅束发射器,而厚氮化物波导(图2c)则需要用于光学参量振荡和微梳形成、超连续光产生、中红外光子学和气体传感。与波导厚度的独立性以及最大温度250°C的无退火独立性展示了从薄到厚的氮化物芯器件和3D单片和均匀集成以及在各种其他材料平台上的单片和异质集成的潜力。

无退火工艺(如图2a所示,并在方法部分中详细描述)从预处理的15微米厚热氧化硅下包层的1毫米厚硅晶片衬底开始。然后,使用去氘硅烷前体的感应耦合等离子体增强化学气相沉积(ICP-PECVD)过程,在250°C下沉积均匀的硅氮化物层(例如80纳米或800纳米)。氮化物层在50°C下使用感应耦合等离子体反应离子刻蚀机(ICP-RIE)刻蚀并进行图案化。最后,使用相同的去氘硅烷前体ICP-PECVD过程在250°C下沉积最终的二氧化硅包层。在未来,下包层也可以使用我们的250°C工艺进行沉积,以便与其他材料和平台进行共集成。不同厚度的氮化物器件对应于光学模式的变化,从薄到厚的过渡从稀释模式到强约束模式。薄波导的损耗主要由吸收引起,因为氮化物侧壁散射由于与芯部的低模式重叠而被最小化,而厚波导的损耗主要由侧壁散射引起。对于薄氮化物波导,光学模式主要存在于氧化物包层中,因此,无退火制造工艺产生的低损耗对于沉积的氮化物和氧化物材料都至关重要。

图2 无退火硅氮光子学集成工艺、薄和厚波导以及每个的应用。

a 无退火制造流程。薄和厚波导的损耗范围变化。

b 需要稀释模式薄氮化物波导性能的示例应用,其损耗由吸收主导,包括受激布里渊激光器、螺旋谐振器参考腔和冷原子陷阱光束传输。

c 需要具有强约束厚氮化物波导特性的示例应用,其损耗主要由散射引起,包括超连续光产生、中红外光子学和气体传感以及微梳和光学参量振荡器。

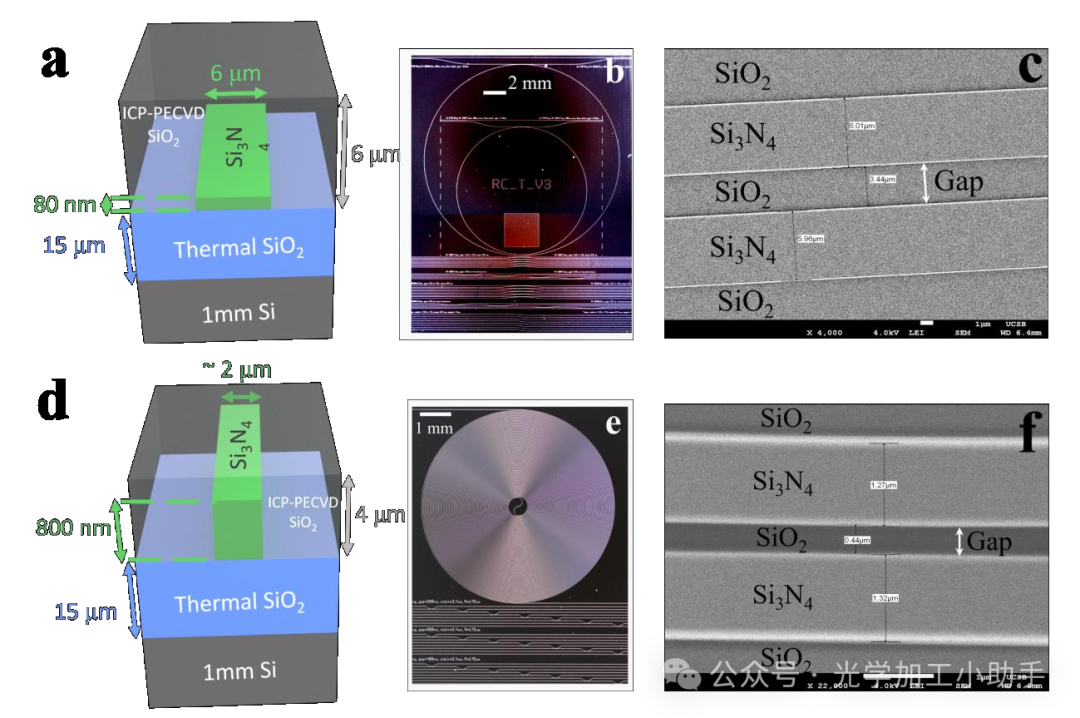

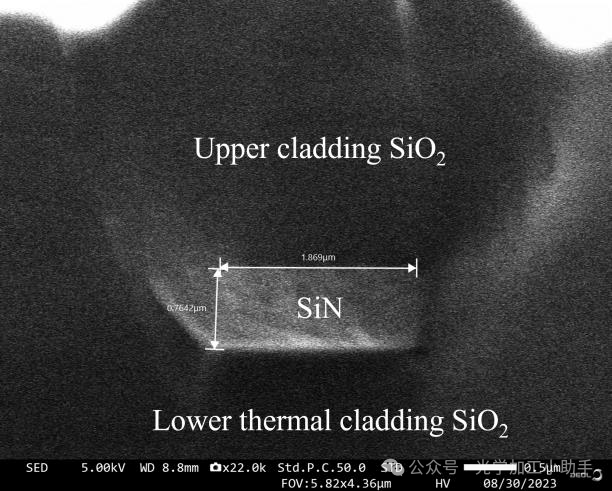

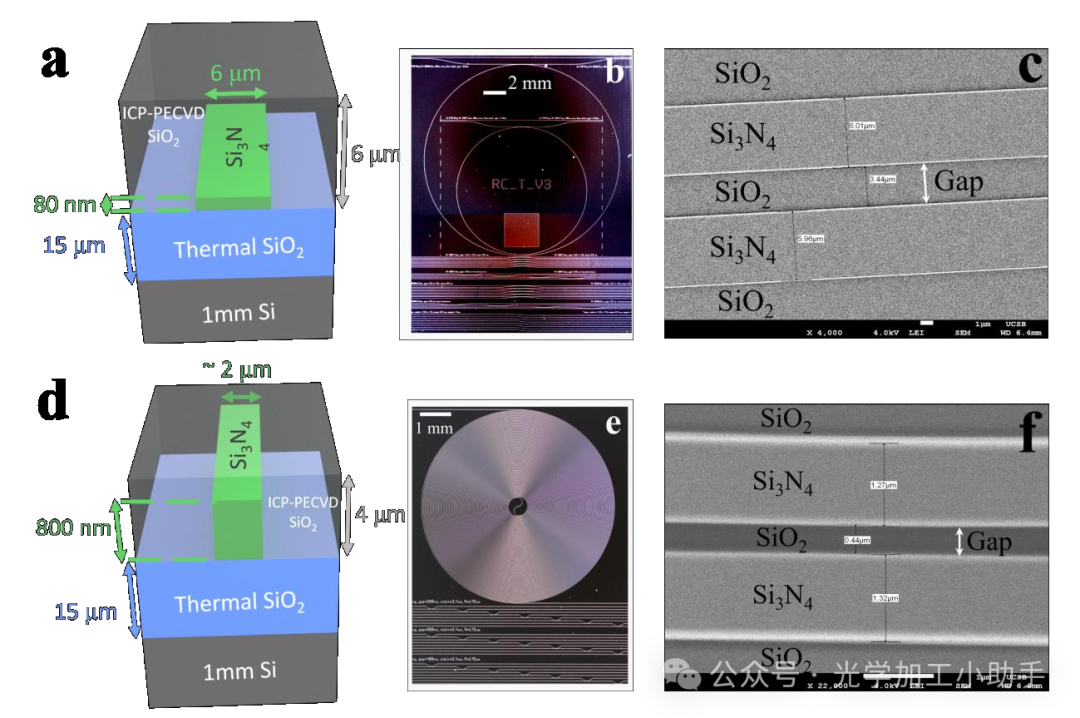

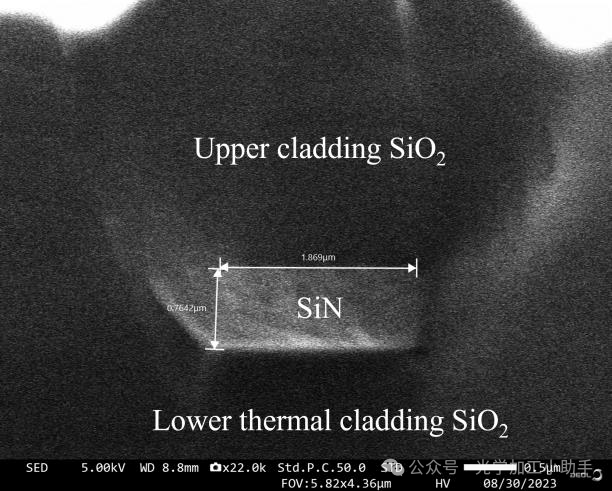

我们使用傅立叶变换红外光谱(FTIR)对我们的无退火沉积氮化物的组成进行表征。我们使用硅氮化物毛细管耦合环形谐振器配置来访问无退火薄氮化物的损耗,并将其与使用未经退火的LPCVD硅氮化物工艺制造的器件进行比较(见补充资料第9节)。薄氮化物波导设计为6微米宽、80纳米厚的Si3N4波导芯,下包层为15微米厚的热氧化硅(SiO2)和上包层为5微米厚的氧化物(图3a),环形和毛细管波导均采用相同设计。环形谐振器的半径为8530.8微米,如图3b中示例参考谐振器照片所示,环毛细管耦合间隙为3.45微米,使用扫描电子显微镜(SEM)测量在上包层沉积前(图3c)。薄芯波导被设计为支持一个准横电场(TE)和一个准横磁场(TM)模式,不受工艺参数变化的影响。我们的无退火工艺所使用的波导设计与我们标准的全退火LPCVD硅氮化物和TEOS-PECVD SiO2工艺相同。厚氮化物器件具有800纳米厚的氮化物芯,15微米厚的热氧化硅下包层和4微米厚的氧化物上包层(图3d)。厚氮化物器件的设计包括环形谐振器,波导宽度从1.4到2.4微米不等,环半径从165到177微米不等,环-毛细管耦合间隙从200到600纳米不等。还制作了长度长达35厘米的螺旋波导,图3e中的照片展示了一个样品芯片。图3f显示了一个设计为2微米波导宽度和300纳米环-毛细管波导间隙的环形谐振器的顶视SEM图像,表明了高质量的厚氮化物沉积。厚氮化物芯的横截面SEM图像也在补充材料S2图S1中提供。

Figure 3 薄和厚氮化物无退火器件的材料和器件表征及几何结构。

a 薄氮化物波导几何结构。

b 薄氮化物芯片,显示环形谐振器、环-毛细管耦合和其他测试结构。

c 薄氮化物波导的顶视扫描电子显微镜(SEM)图像,波导宽度为6μm,间隙为3.5μm。测量得到的间隙为3.44μm,波导宽度分别为6.01μm和5.96μm。

d 厚氮化物波导几何结构。

e 厚氮化物芯片,显示弯曲损耗螺旋、环-毛细管耦合和其他测试结构。

f 顶视SEM图像显示了一个800纳米厚氮化物波导环形谐振器,具有1.4μm的波导宽度和400纳米的间隙。测量得到的间隙为0.44μm,测量的波导宽度分别为1.32μm和1.27μm。这证实了我们的厚氮化物波导的高质量。

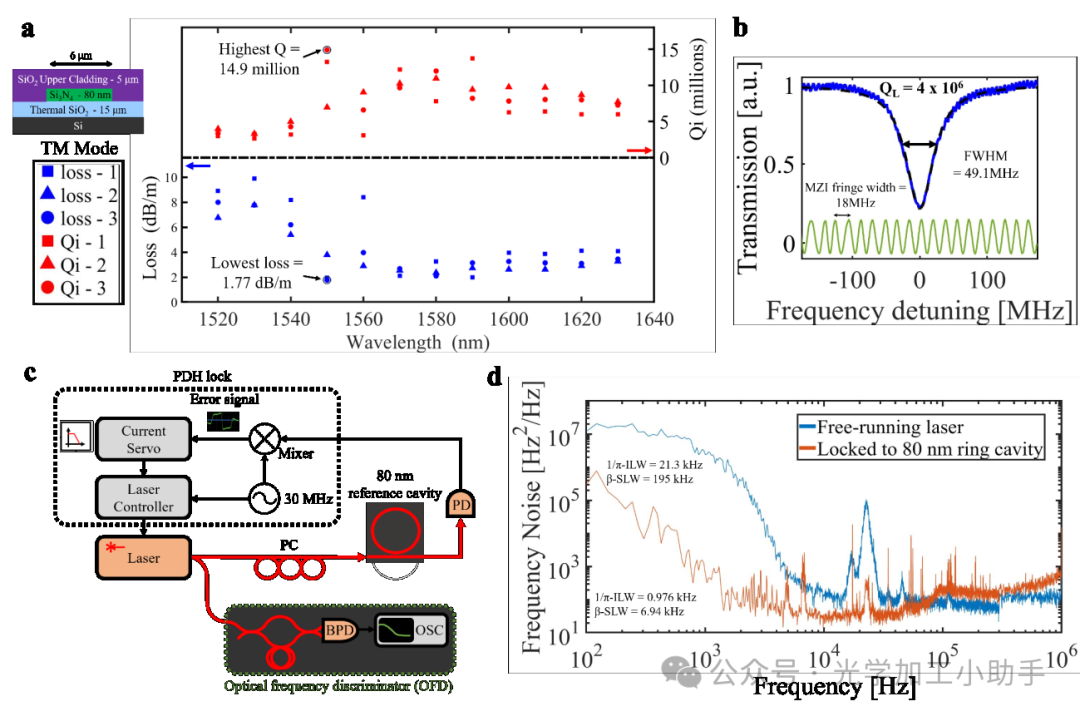

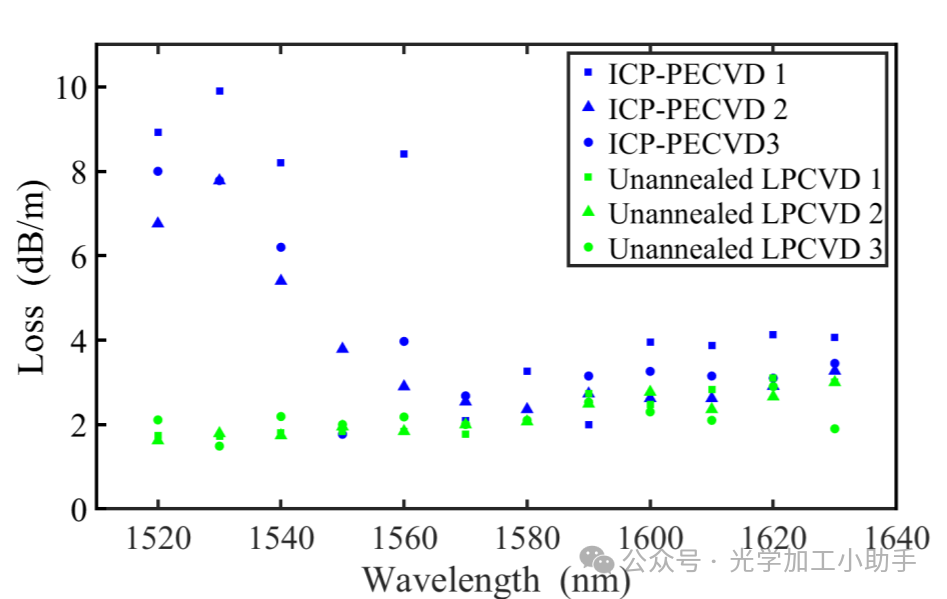

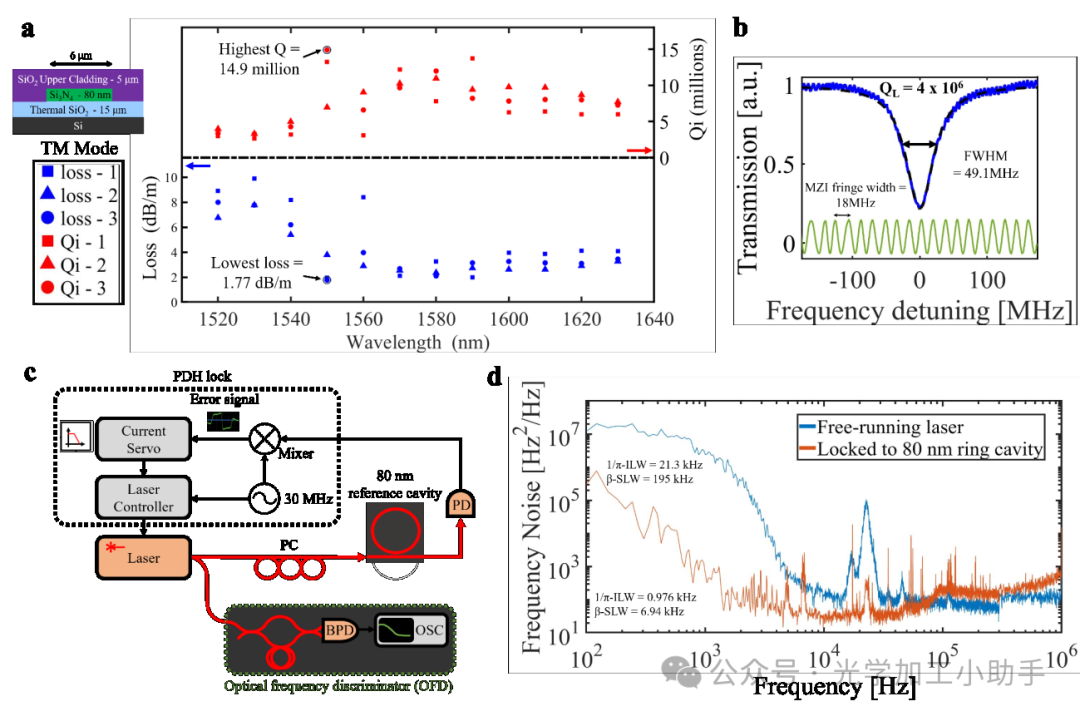

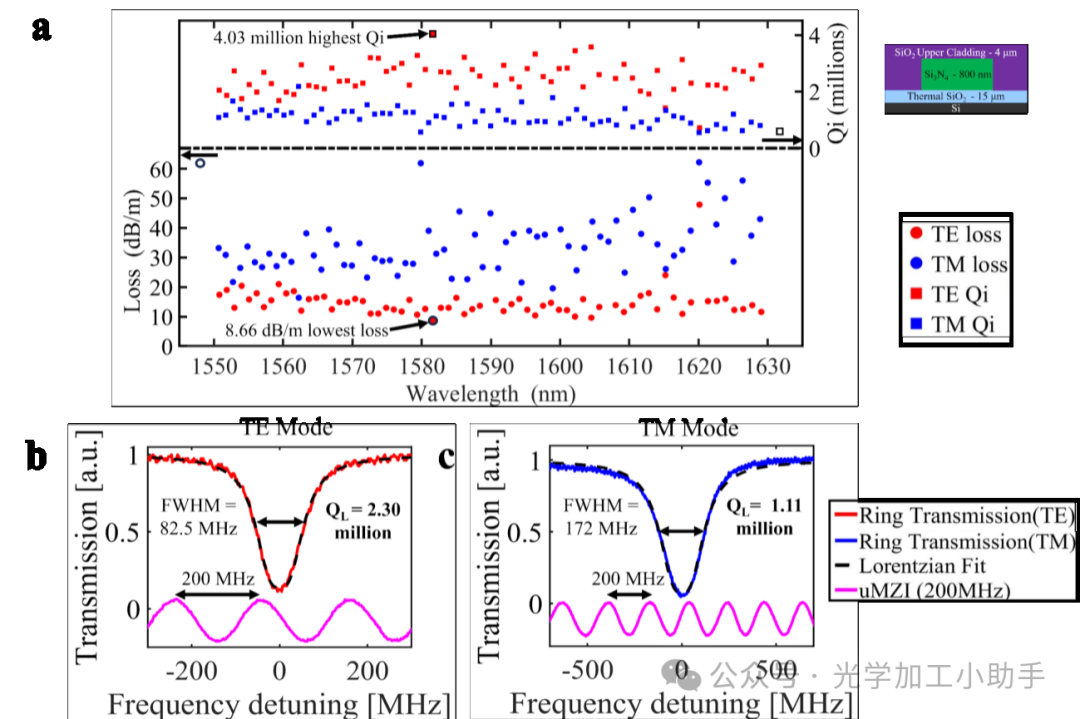

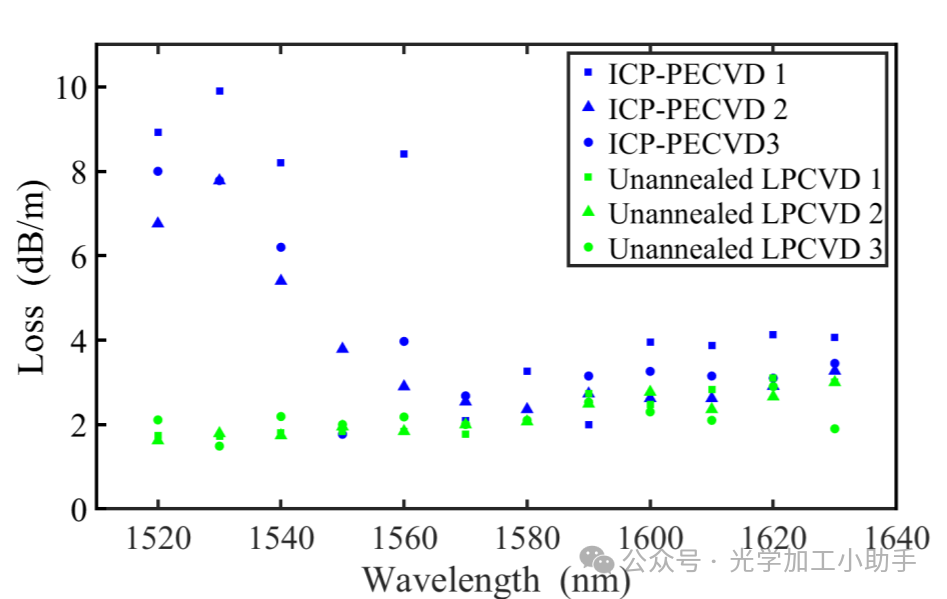

薄氮化物损耗/Q和激光参考腔应用

我们仅针对基本的TM模式测量和计算波导损耗和谐振器Q值,使用校准的Mach-Zehnder干涉仪(MZI)技术进行测量,具体描述见方法部分。对于每个薄氮化物谐振器设计,我们对3个不同的器件(设备1-3)进行表征,并在1520至1630 nm的波长范围内以10 nm的步长测量每个器件的TM损耗和Q值(图4a)。在1550nm处测得的最小损耗为1.77 dB/m,最大内在Q值为14.9百万。在1540 nm以上的波长处,器件过耦合,最大Q值对应于4.0百万的加载Q和49.1 MHz的半高全宽共振宽度(图4b)。在上述波长范围内,内在Q值和损耗的中值分别为777万和3.26 dB/m,而平均内在Q值和损耗分别为755万和4.31 dB/m。我们的最低损耗相比于之前的低温氘化设备有超过半数量级的改善。

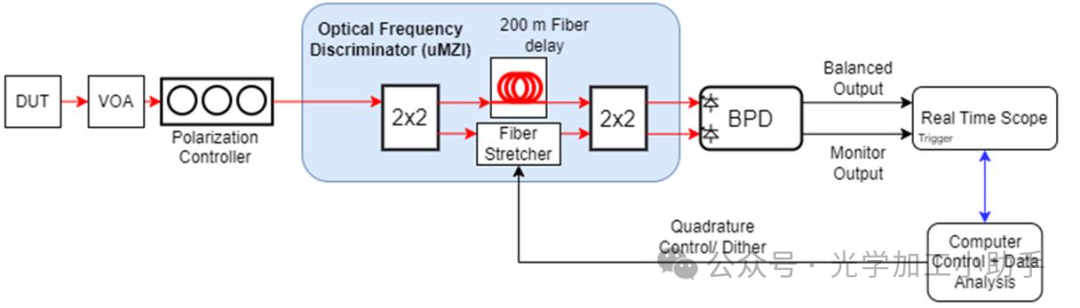

接下来,我们报告了在1550 nm处使用PDH锁定将激光稳定到谐振器设备3的示例。我们使用校准的MZI频率噪声鉴别器测量锁定前后的激光频率噪声(图4c)。该测量不使用振动隔离、声学屏蔽或对谐振器参考腔进行温度控制,因此低频噪声主要受环境影响。自由运行激光的1/π-积分线宽为21.3 kHz,β-分离线宽为195 kHz。将激光锁定到薄氮化物谐振器后,1/π-积分线宽降至0.976 kHz,降低了22倍,β-分离积分线宽降至6.94 kHz,降低了28倍。在PDH锁定下,频率噪声在0.67 kHz和1.4 kHz频偏处降低了超过4个数量级,并且在距离载波10 kHz的频偏处,低至20 Hz2/Hz。有关设置和线宽计算的更多详细信息,请参阅补充材料第8节。

图4 薄氮化物Q值和损耗测量。

a 不同器件的横向磁场(TM)模式损耗和内在Q值随波长的变化。

b 设备3中TM模式在1550 nm处的Q值测量,得到1.77 dB/m的最低损耗和1490万的最高Q值。加载Q值和半峰全宽(FWHM)分别为400万和49.1 MHz。

c 激光到谐振器的Pound-Drever-Hall(PDH)锁定和频率噪声测量的设置,使用光频鉴别器;PD,光探测器;BPD,平衡光探测器;PC,偏振控制器;OSC,示波器。

d 在1550 nm处,激光自由运行时和锁定到环谐振腔的频率噪声测量。锁定后,激光的1/π-积分线宽(1/π-ILW)和β-分离线宽(β-SLW)分别减小了22倍和28倍。此时,频率噪声在距离载波10 kHz的频偏处低至20 Hz2/Hz。

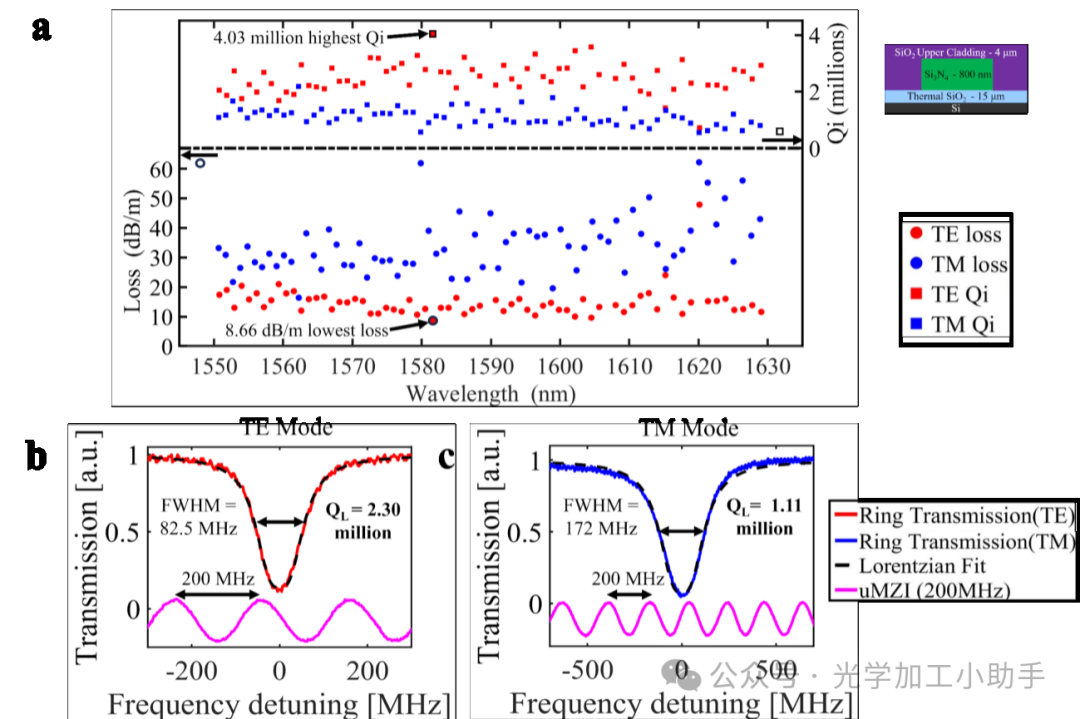

厚氮化物损耗/Q值和OPO、FWM以及SHG非线性光子学应用

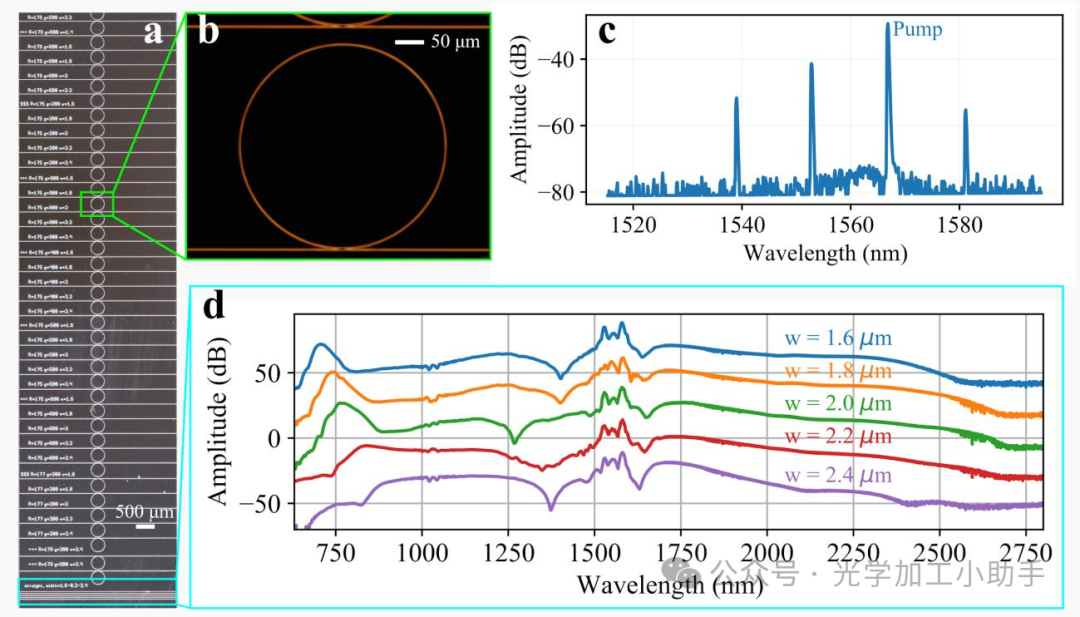

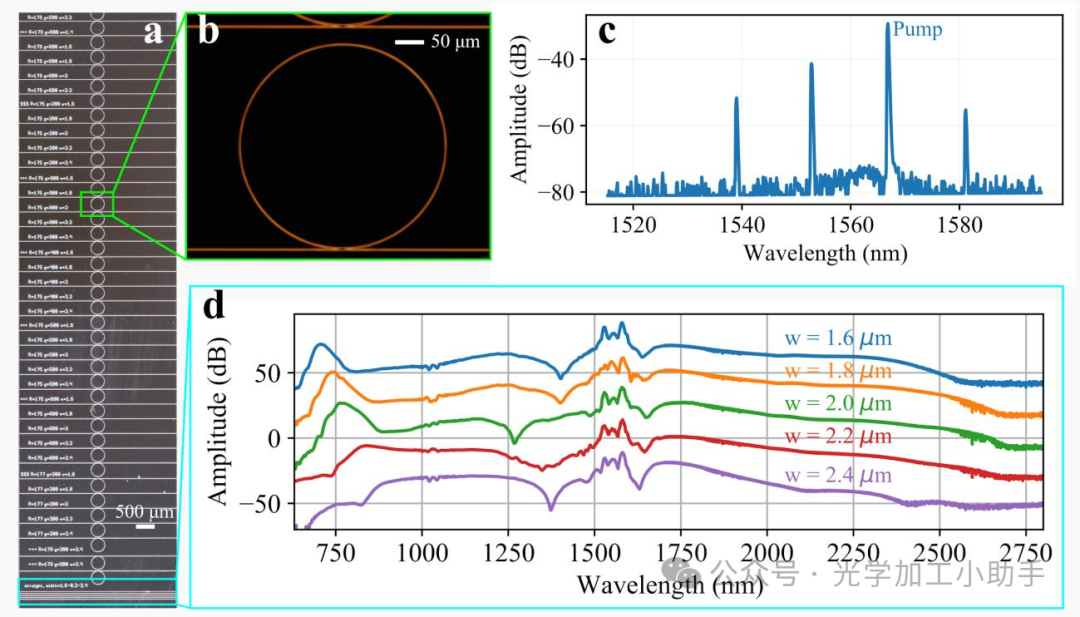

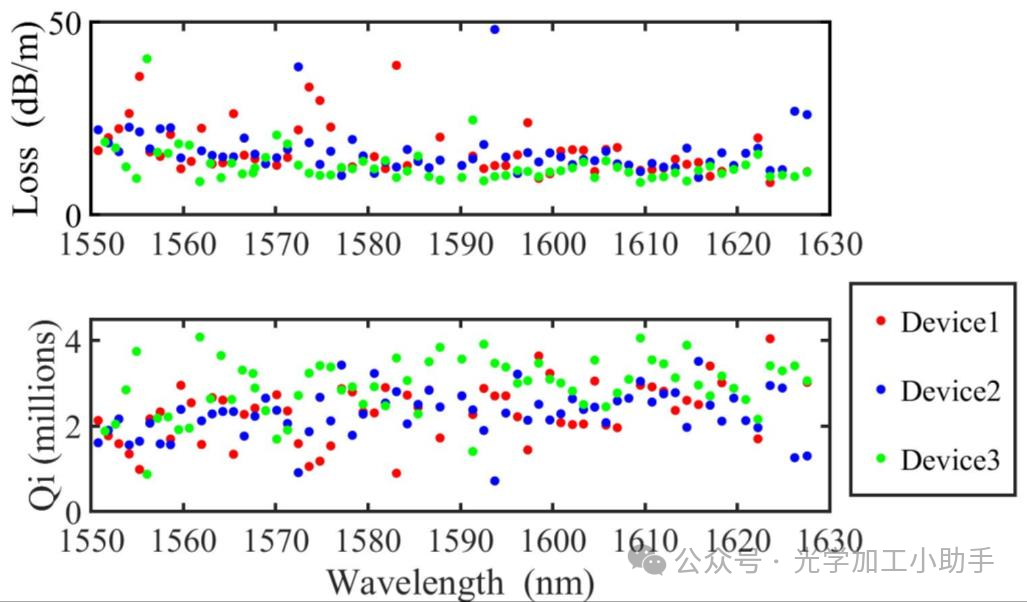

具有波长尺度核心厚度(约1μm)的非线性光子波导提供了所需的高光学约束和波导色散,以实现有效的非线性效应。我们的800nm厚设备采用与前述薄氮化物完全相同的工艺流程制造,并按照前一部分描述的方式进行波导损耗和Q值的测量。我们展示了这些不需要退火的800nm氮化物波导和谐振器可以实现:1)共振OPO和Kerr-组合形成;2)非共振超连续谱产生。我们模拟并测量了设备中不同几何形状变化的色散(参见补充材料S4图S3,S11图S13)和损耗,并根据这些结果设置了波导的几何形状,包括2μm宽的波导,环到总线的耦合间隙为300nm,谐振器半径为175μm。

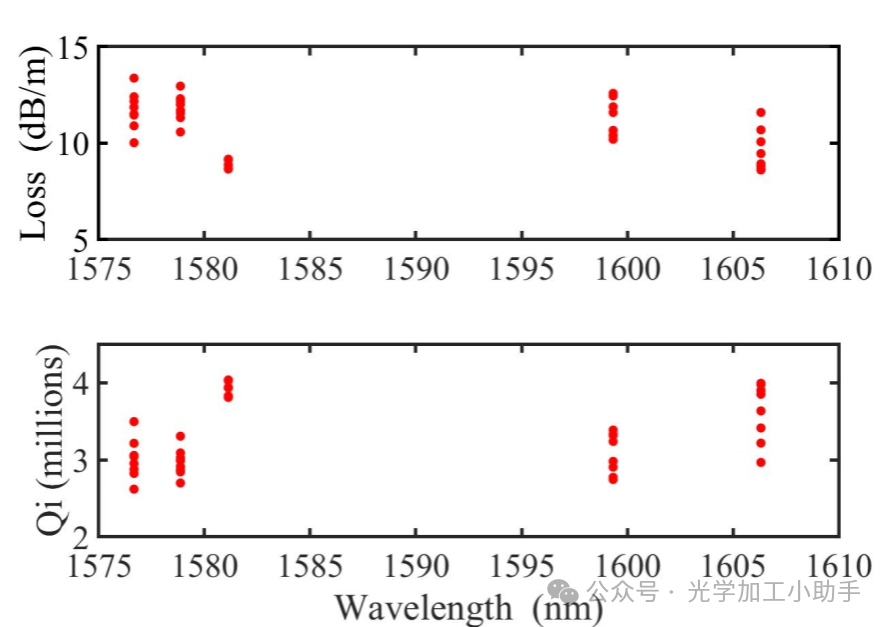

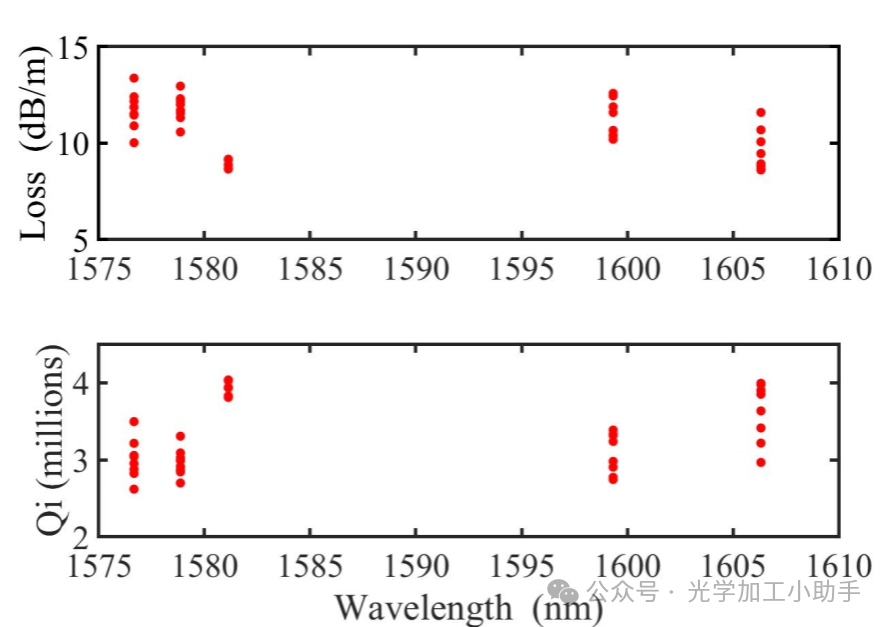

损耗和Q值在波长范围为1550 nm至1630 nm之间进行测量(图5a)。示例校准的MZI共振测量结果显示了最低损耗的TE和TM模式,如图5b、5c所示。这些测量结果得出了TE和TM模式的最低损耗分别为8.66 dB/m和16.4 dB/m,以及最高的固有Q值分别为403万和219万。加载Q值分别测得为230万和111万,对应的FWHM分别为82.5 MHz和172 MHz。在测量波长范围内,两种极化模式的中位数和平均固有Q值以及损耗在补充材料S6的表TS3中给出。对于固有Q值在最大值附近的TE模式的额外Q值测量,确认了同一数据点不是由于测量误差引起的(见补充材料S10图S10)。事实上,这些“离群值”波长的出现部分是因为高阶模式不与基本模式发生相互作用。我们进一步对三个不同的器件进行了TE模式的测量,半径为165μm,波导宽度和间隙相同,确认了从一个器件到另一个器件的损耗和固有Q值测量是可重复的(见补充材料S10图S11)。

图5 厚氮化硅Q值和损耗测量。a波长为1550至1630 nm范围内横向电场(TE)和横向磁场(TM)模式的损耗和固有Q值变化。b在1581 nm处的TE模式共振Q值测量显示了8.66 dB/m的最低损耗和403万的最高固有Q值。加载Q值和最大全宽半最大值(FWHM)分别为230万和49.1 MHz。c在1560 nm处的TM模式共振Q值测量显示了最低损耗。这里显示的所有测量均为半径为175μm的环形谐振器,波导宽度为2 μm。

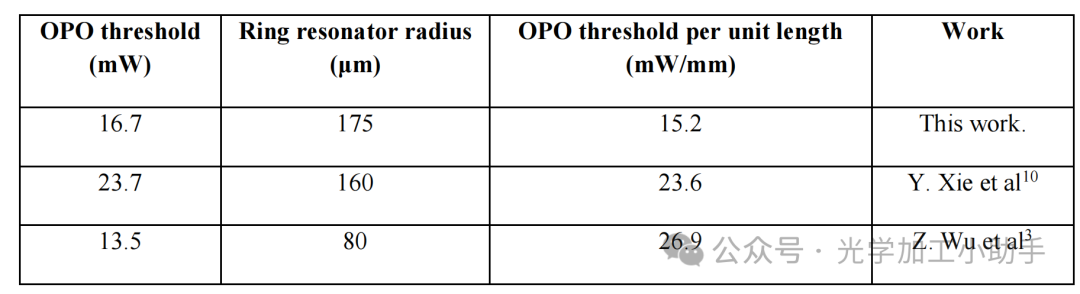

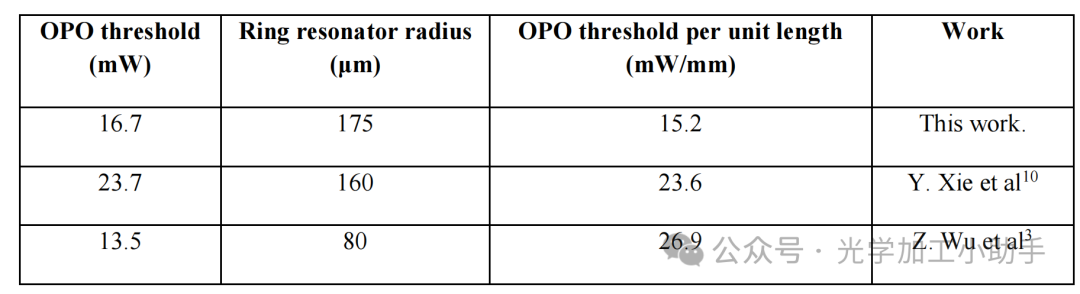

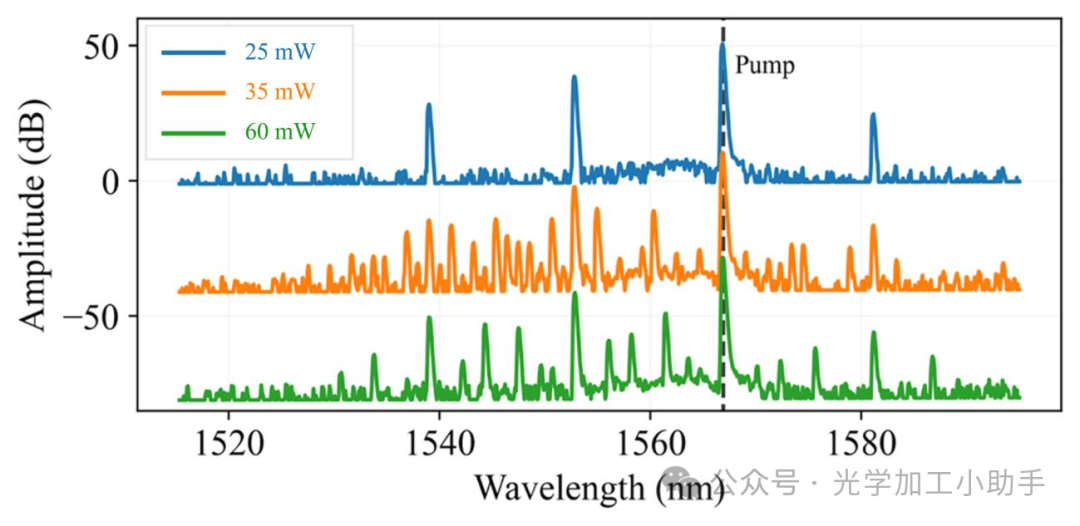

厚氮化硅的非线性应用首先在直径为175 μm的微环谐振器中展示了光参量振荡(OPO)和Kerr梳形成。谐振器具有截面波导尺寸为800 x 2000 nm(图6a,b),我们在1566.7 nm处泵浦一个共振,其测得的Q值约为160万和Q_i约为200万。图6b显示了一个器件的光学显微图。图6c显示了在芯片上泵浦功率为25 mW时的OPO。随着泵浦功率的增加,还观察到了图林模式形成的调制不稳定梳状态(见补充材料S11)。我们测量了OPO的阈值功率Pth约为16.7 mW,对应有效非线性指数n2约为1.5x10-19m2/W(有关更多细节,请参阅方法部分),仅略低于典型的化学计量氮化硅器件的n2测量值73,74。这对应于任何低温氮化硅工艺的单位长度最低阈值功率15.2 mW/mm(见补充材料S11表TS7)。

接下来,我们在长为4毫米、厚度为800纳米的直波导中展示了宽带超连续谱的产生(图6d),其宽度范围从1.6到2.4微米不等。图6d显示了通过将来自1550 nm、100 MHz重复频率、100飞秒脉冲持续时间的锁模激光器的光耦合到波导中,波导上的脉冲能量约为200-400皮焦耳,测得的超连续谱。所得的超连续辐射覆盖了两个八度,从约650纳米到约2.7微米。在频谱分析仪中,CO2吸收线清晰可见于频谱的长波侧。尽管这些初始器件的色散对中红外超连续产生不利,但我们已经测量了我们的氘化氮化物(补充部分S2)和氧化物层的吸收光谱48,从原理上讲,我们的薄膜应该支持在4微米范围内的波导和超连续谱产生。

图6 对于无退火厚800纳米波导和谐振器的非线性应用演示。a 厚氮化硅芯片的大视场图像,展示了环谐振器设计和直波导的广泛扫描。绿色和蓝色突出显示的区域对应于(c)和(d)中测试的器件。b 用于克尔频梳测量的环谐振器器件的暗场光学显微图。c 环谐振器输出的光谱,显示了光学参量振荡的开始。d 不同宽度的波导产生的宽带超连续谱,突出显示在(a)中的浅蓝色区域中。

讨论

我们报道了采用无退火硅氮光子低温工艺制造的损耗最低、Q值最高的集成环谐振器和波导,其损耗为1.77 dB/m,Q值为1500万,所有步骤的最高加工温度均为250°C。我们证明了这种无退火工艺可用于薄和厚氮化硅波导,跨越了10倍的厚度范围,而无需采用应力缓解技术或化学机械抛光。采用与记录中损耗最低的薄氮化硅波导完全相同的工艺,我们实现了800 nm厚氮化硅波导的8.66 dB/m损耗和403万Q值,这是记录中等效器件面积的低温加工谐振器的最高Q值(见补充资料第S6节)。我们报告了利用薄和厚核心谐振器进行线性和非线性应用的记录性能,并展示了一种无退火的制造工艺。通过将激光与作为光参考腔的超低损耗80纳米薄氮化硅谐振器进行PDH锁定,实现了激光频率噪声的4个数量级的降低。这得益于与厚谐振器相比,薄氮化硅具有一个数量级以上的更大模式面积,以及较长的谐振器长度,从而导致TRN底噪比典型厚氮化硅谐振器小了103倍(见补充资料第S8节)。采用高Q值的800 nm厚氮化硅谐振器实现了谐振OPO,阈值功率为16.7 mW,对应于每单位谐振器长度的OPO阈值为15.2 mW/mm,并实现了Kerr梳形成以及超过两个八度的非谐振超连续光谱的产生。这一低至250°C的温度以及工艺对波导厚度和设计的均匀性,将能够实现广泛的芯片系统应用和创新的集成方法,包括直接处理有机材料、电路卡、硅光子学和III-V化合物半导体、锂铌酸盐,以及实现结合具有不同氮化硅核心厚度的电路的三维集成堆叠几何结构。

薄膜和厚膜的氮化硅器件涵盖了两种不同的损耗机制,薄膜主要受夹层材料的吸收损耗影响,而厚膜主要受散射损耗和核心吸收影响(见图2b、c)。我们通过在1550 nm处对不同芯片功率测量热双稳性,确定了我们的薄膜氮化硅器件的吸收损耗分数为59 %,对应于1 dB/m的吸收限制损耗(见附录第S7节),与90 nm退火LPCVD氮化硅芯材和双氘氧化物夹层的器件的性能相当。之前报道的使用双氘化工艺和溅射法制备的低温厚膜氮化硅器件并未展示出较低的吸收损耗,因此无法实现超低损耗的薄膜氮化硅器件。我们薄膜氮化硅器件中的吸收损耗部分来自未经退火的热氧化物下夹层,这可以通过为下夹层沉积双氘化硅来进一步改善,这是未来研究的课题。

硅烷前体中存在的少量氢也增加了吸收损耗,这表现为波导损耗朝着1520 nm增加(见图4a),这接近于SiN-H键吸收的第一个倍频。朝着1630 nm,损耗增加很可能是由于上夹层中SiO-D键的谐振。此外,我们还看到薄膜的损耗与使用未经退火的LPCVD氮化硅制成的相同几何结构器件相当(见附录第S9节),这证实了我们的损耗在处理温度方面具有竞争力。800 nm厚器件中的模式受限更严格,其侧壁散射损耗比薄膜氮化硅器件更高,并且可以通过使用具有更小晶粒尺寸的硬掩模来改善,例如采用原子层沉积或RF溅射制备的掩模。与TE模式相比,厚氮化硅的TM模式损耗非常不同,因为氮化硅芯的顶部表面粗糙度远低于刻蚀侧壁粗糙度,并且这两种模式在形状上明显不同(见附录第S4节)。

还应该指出,我们最高固有Q值的厚氮化硅谐振展现出共振分裂(见附录第S6节),这被认为是由于在那些共振波长处散射损耗分数较高43。在这个过程中,我们利用了ICP-PECVD与氘硅烷和氮气前体用于硅氮化物沉积,避免了使用氨气,因为传统的平行板PECVD无法实现氮气浓缩等离子体(ICP)诱导的N2的解离78,并且消除了氢吸收损耗47,55,57,60。我们的替代低温工艺包括溅射和传统的等离子体增强化学气相沉积(PECVD)79,80,但两者都受到与高粒子计数相关的散射损耗的影响,而传统PECVD生长的氮化硅由于使用氨和硅烷前体而遭受高氢相关的吸收损耗80,81。线性和非线性折射率(见附录第S3节)都接近于测得的化学计量比硅氮化物80。

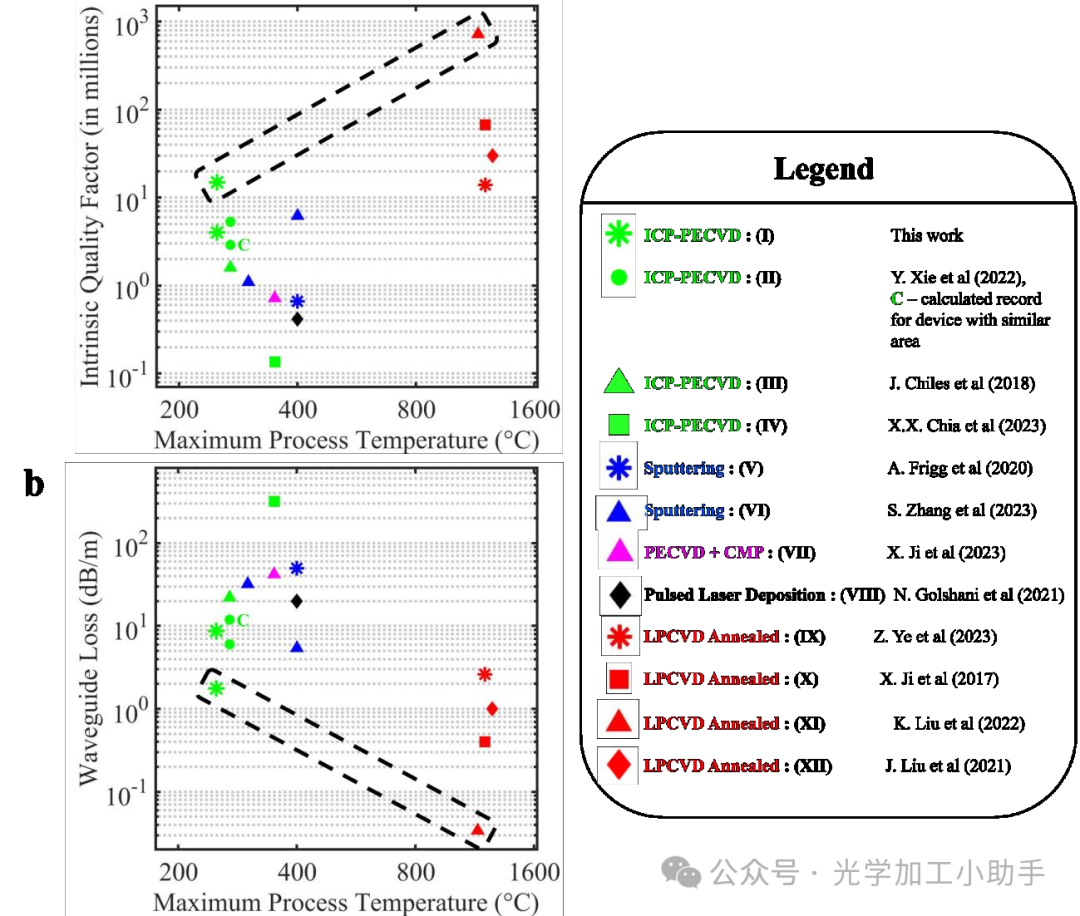

图7显示了使用不同工艺制作的环形谐振器在C波段附近的已发表的损耗和内在Q值的总结,作为最大加工温度及其氮化物加工方法的函数,并与本文进行了比较。我们报告的最低损耗落在损耗和加工温度之间的“最佳”区域。还应注意,记录的低损耗厚氮化物器件的宽度为10 µm。我们的无退火工艺,最大加工温度为250°C,并且核心厚度跨数量级具有一致性,完全与CMOS兼容,并将为超低损耗硅氮化物光子学与以前不可能的材料系统进行单片和异质集成铺平道路,例如III-V半导体、锂铌酸盐、预加工的硅电路和光子学以及有机电子材料,可应用于测量学、导航、通信和量子信息科学以及广泛使用有机电子的消费电子产品中。

该工艺还可用于单片和均匀地集成薄薄低约束和厚厚高约束的硅氮化物波导,实现了优化的器件占地面积以及线性和非线性性能的三维集成。在未来,我们的工艺温度有潜力通过进一步在我们的ICP-PECVD工具上进行工艺开发(支持50°C工艺)降至50°C,从而实现将超低损耗光子集成电路单片集成到大多数有机电子材料上。

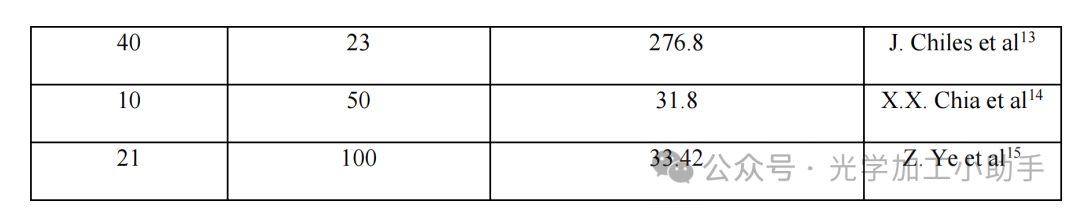

图7显示了不同已发表作品中在C波段附近的温度下的Q值和损耗,基于它们的硅氮化物生长方法和处理方法,与本文进行了比较。我们的最低损耗(薄氮化物)接近于一个“最佳”区域,用椭圆标记,介于低损耗和温度之间,当前的最低损耗也是一个薄氮化物器件。我们的厚氮化物结构的Q值是与类似面积的低温制备器件的计算记录值的两倍,标记为C,并且总体损耗非常接近绝对记录,同时面积小了7.5倍。比较的不同作品包括使用类似氘硅烷前体的感应耦合等离子体增强化学气相沉积(ICP-PECVD)工艺,如(I)本工作,(II)Y. Xie等人45,(III)J. Chiles等人55,和(IV)X.X. Chia等人60 - 这也使用富硅SiN;溅射,如(V)A. Frigg等人79,(VI)S. Zhang等人61;与化学机械抛光(CMP)结合的等离子体增强化学气相沉积(PECVD)(VII)X. Ji等人84;脉冲激光沉积 - (VIII)N. Golshani等人85;以及低压化学气相沉积(LPCVD)与退火结合,例如(IX)Z. Ye等人86,(X)X. Ji等人52,(XI)K. Liu等人42,和(XII)J. Liu等人87 - 这也使用了达马森工艺。

方法

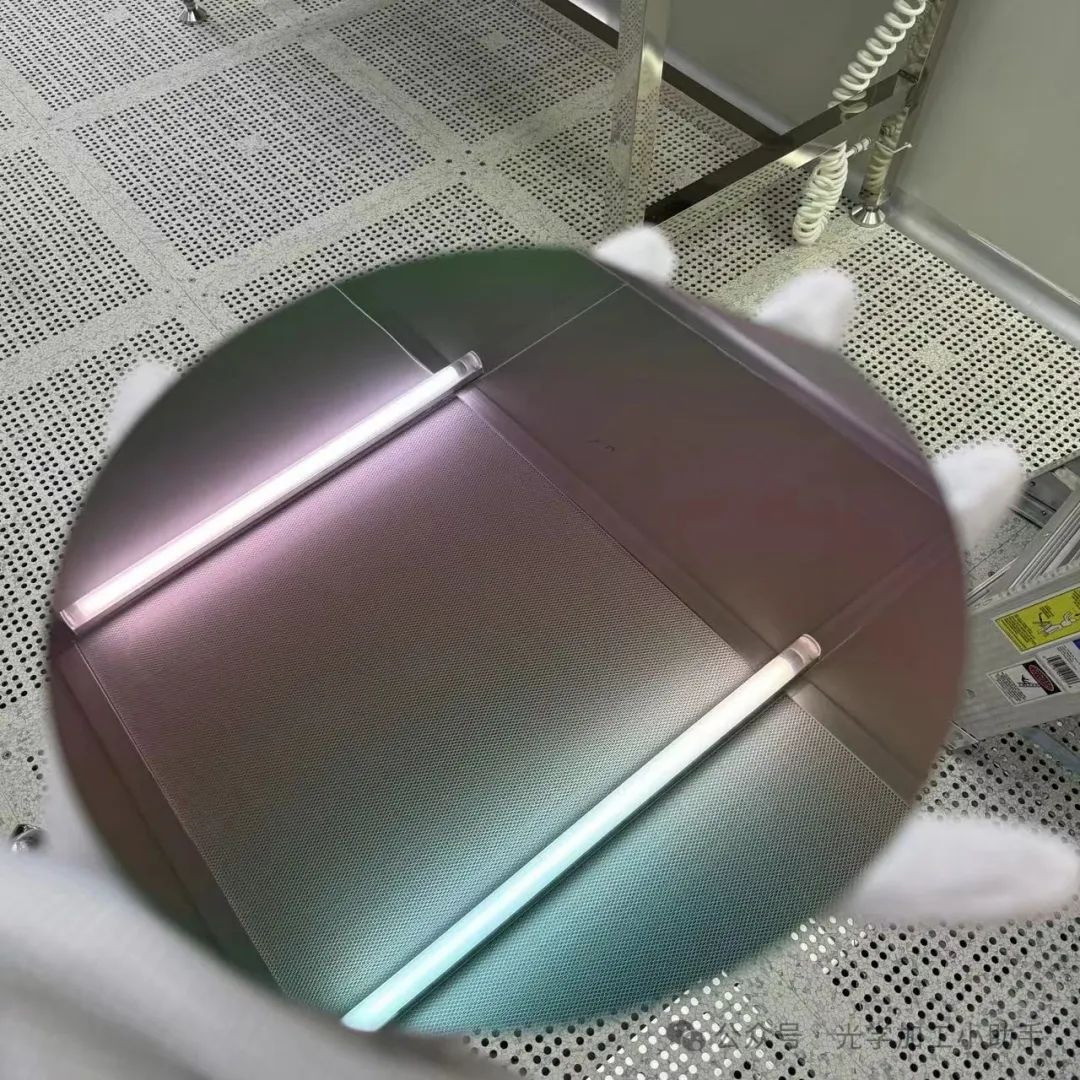

制备工艺

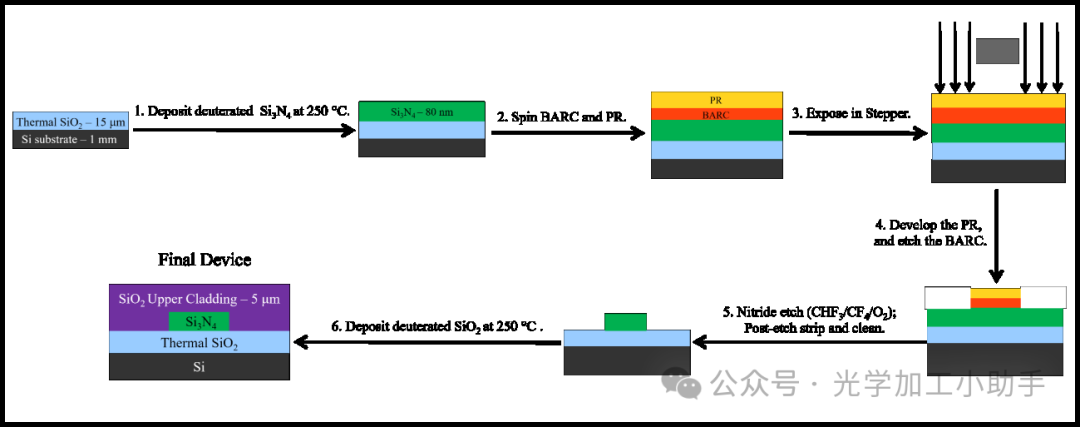

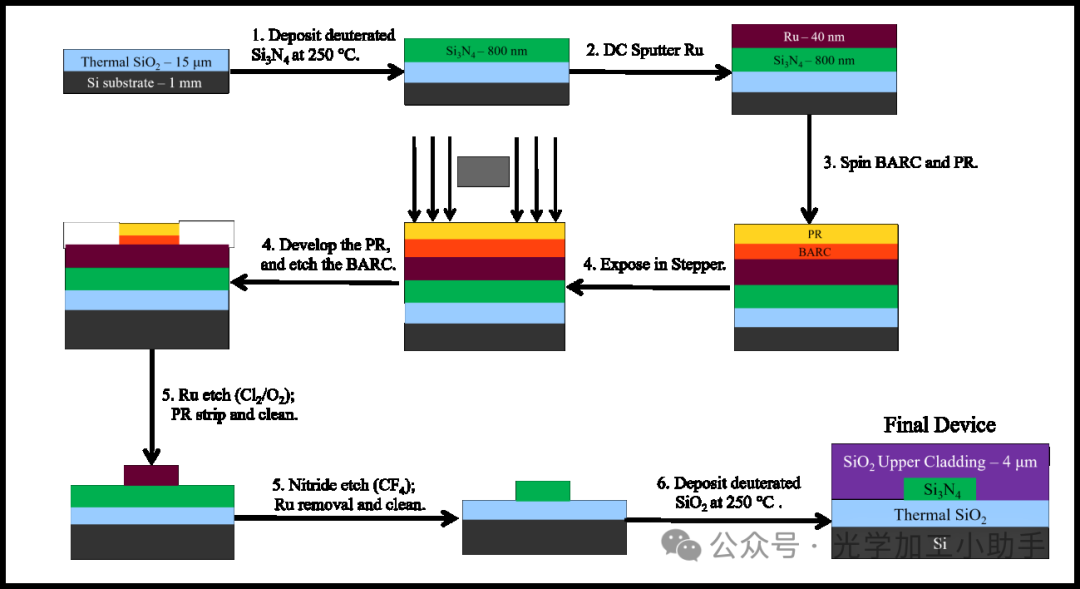

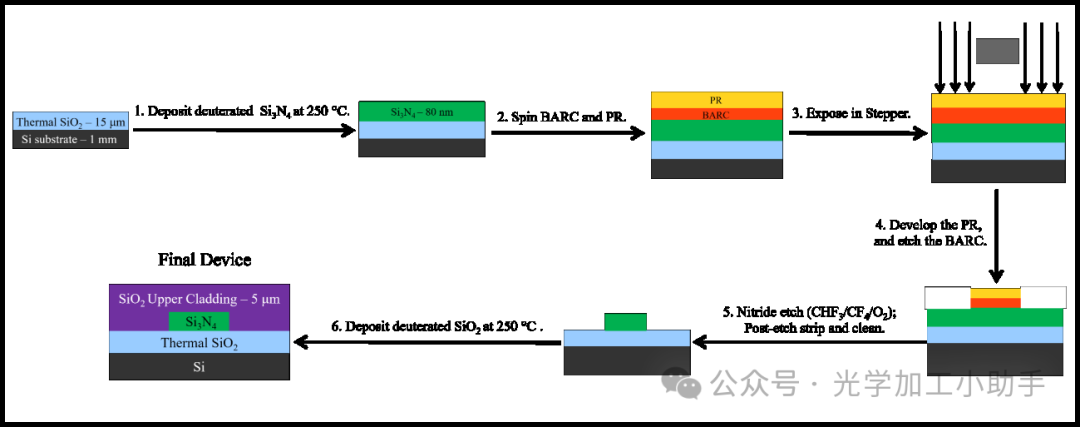

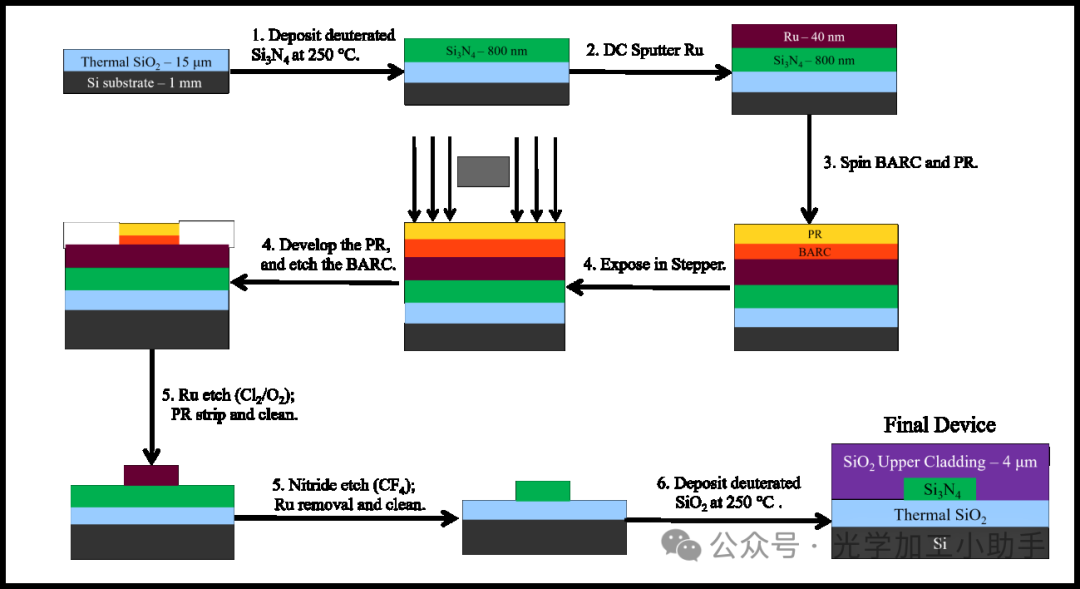

厚和薄SiN核心以及SiO2上包层的沉积是使用Unaxis VLR ICP-PECVD工具进行的,该工具采用了所有核心厚度和器件相同的工艺。有关氮化物沉积和氧化物沉积过程的更多细节,请参阅补充部分S1。在对器件晶圆进行任何沉积之前,我们在一个测试用的100毫米硅晶圆上进行沉积,并使用椭偏仪测量颗粒计数、膜厚和折射率。仅当颗粒计数增加不超过300时,才对器件晶圆进行沉积。制备从在带有15μm热氧化物的Si晶圆上进行250°C硅氮化物沉积开始,厚氮化物沉积仅比薄氮化物沉积时间长,在单一步骤中完成。在氮化物沉积步骤之后,厚氮化物晶圆仅获得40纳米的Ruthenium DC溅射。然后,通过使用相同的光刻参数,在248纳米DUV步进机中对厚和薄氮化物晶圆进行图案化。

薄氮化物随后在ICP-RIE中使用CF4CHF3/O2化学物质进行刻蚀,然后在ICP工具中使用O2等离子体进行灰化,以去除刻蚀副产物。任何剩余的光刻胶都会被浸泡在热的N-甲基-2-吡咯烷酮(NMP)溶液中并在异丙醇中清洗。我们另外在100°C的标准piranha清洁后进行碱性piranha(H2O:NH4OH:H2O2的5:1:2溶液)清洁,两种清洁溶液都是新鲜配制的,使薄氮化物晶圆准备好进行上包层沉积。对于厚氮化物的制备,厚氮化物上的Ru也在ICP-RIE中进行刻蚀,以创建硬掩膜,使用Cl2/O2化学物质。然后,利用热的NMP溶液和异丙醇,像对薄氮化物一样去除光刻胶。然后,在ICP-RIE中使用CF4进行刻蚀,然后像对薄氮化物一样进行O2等离子体灰化。任何剩余的Ru都会在湿法刻蚀中去除,然后对薄氮化物进行的相同的piranha清洁步骤会进行。然后,在250°C时,将ICP-PECVD SiO2上包层沉积在薄和厚氮化物晶圆上。这些制备过程的流程图可以在补充部分S5中找到。

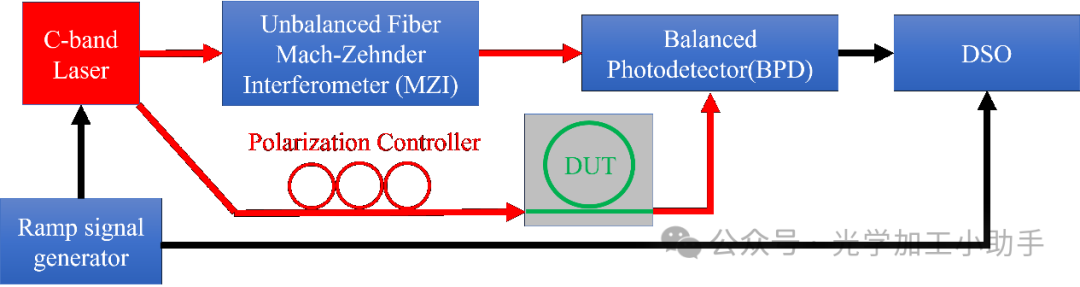

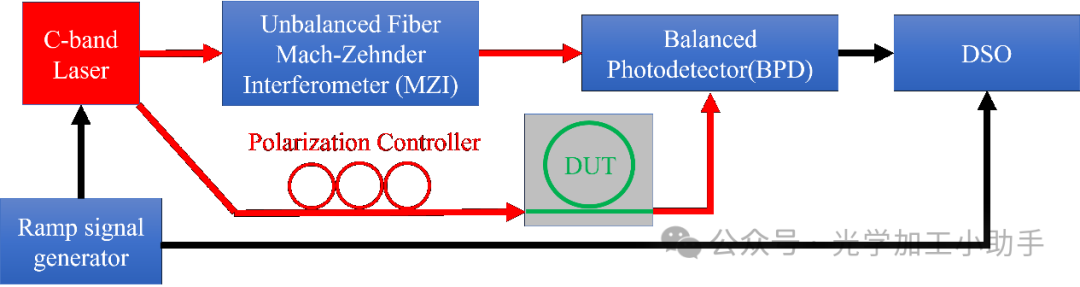

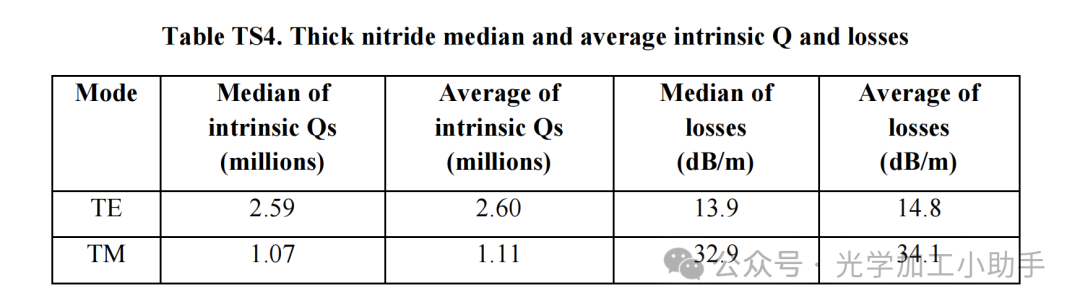

质量因子的测量和计算

环形谐振器的加载质量因子是使用三个不平衡的经校准的光纤马赫-泽德干涉仪(MZI)进行测量的,这些干涉仪的干涉条纹宽度分别为5.87 MHz、18 MHz和200 MHz。我们之前的工作表明,使用这种方法测得的Q值与腔体环形谐振测量结果很吻合。我们使用两台Newport Velocity TLB-6700可调激光器,其中一台的调谐范围为1520到1570 nm,另一台的调谐范围为1550到1630 nm。这些激光器通过压电驱动器调谐波长,通过向压电驱动器施加斜坡信号来实现。在输入到薄氮化硅器件之前有一个偏振控制器,它与单模割断光纤边耦合,而在输入到厚氮化硅器件之前有一个偏振分束器。薄氮化硅测量的完整设置如补充部分S6图S6所示。通过将共振透射曲线拟合为洛伦兹(薄氮化硅)或耦合洛伦兹(厚氮化硅)曲线,提取加载和固有质量因子。耦合和损耗参数是通过在独立的环-母耦合结构上测量环-母耦合并进行仿真来确定的。更多细节可以在补充部分S6中找到,并且所有共振测量的图形都可以在补充部分:共振测量总结文件中找到。

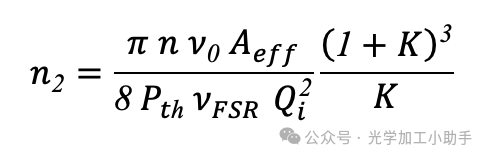

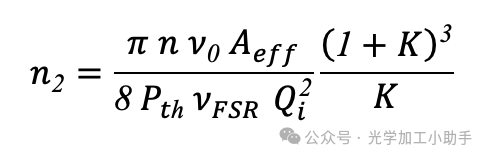

光参量振荡的阈值功率

我们通过测量光参量振荡的阈值功率来确定我们的氘化氮化硅的有效非线性折射率,根据以下方法:

其中,n为有效折射率,Aeff为有效模场面积,νFSR= 133.5 GHz为谐振腔自由光谱范围,v为泵浦频率,Qi为谐振腔内在Q值,而K是一个谐振腔耦合常数,K = Qi/Qc,其中Qc为谐振腔耦合Q值。我们通过上述的洛伦兹曲线拟合方法提取Qi和Qc的值。然后,我们使用Lumerical MODE软件计算Aeff和n作为波长的函数(在本例中分别为1.35 µm²和1.85)。根据我们的分析,我们确定n2~ 1.5 ± 0.2x10-19m²/W。测量不确定性是从阈值功率的测量分辨率以及确定Q值的曲线拟合参数的一倍标准差误差中传播的。

补充文件 目录

Section S1:ICP-PECVD 过程和发展。

Section S2:薄膜材料表征。

Section S3:材料的折射率。

Section S4:波导模式和色散模拟。

Section S5:制作工艺流程。

Section S6:质量因子测量和损耗提取/计算。

Section S7:吸收损耗估计。

Section S8:热折射噪声(TRN)地板估计,PDH 锁定和频率噪声测量。

Section S9:薄氮化硅损耗与 LPCVD 氮化硅的比较。

Section S10:厚氮化硅器件的额外 Q/损耗测量。

Section S11: 厚氮化硅器件的计算和额外非线性应用测量

S1. ICP-PECVD 过程和发展

250°C 氮化硅沉积步骤分别使用了重氢硅烷、氮气和氩气。所使用的重氢硅烷的同位素纯度测得为 99%。在运行任何实际器件晶圆之前,先运行一个季节性处理程序,用非器件晶圆来涂覆室内的壁。此外,在器件晶圆上进行氮化硅沉积步骤之前,还在室内用所述器件晶圆运行氩气预清洁程序。通过 KLA/Tencor Surfscan 在 160 nm 到 1.6 μm 的尺寸范围内对晶圆进行粒子计数,保证添加到晶圆上的粒子数量始终保持小于 300。氮化膜在 Transene UN2817 缓冲 HF 溶液中的腐蚀速率为 7.1 nm/min,而在 ICP-PECVD 设备中膜的沉积速率通过椭圆仪测得为 42 nm/min。对于在 100 mm 硅晶圆上的 336 nm 氮化膜,使用 Tencor Flexus FLX-2320 膜应力测量工具测得其压应力为 666 MPa。

250°C 氧化沉积步骤与金等人的工作1非常相似,分别使用了重氢硅烷和氧气。在实际晶圆上进行氧化沉积之前,还要进行季节性处理和氩气预清洁步骤,以及对粒子计数和应力等进行测量。该过程也经常由 UCSB 净化室进行表征2。

S2. 薄膜材料表征 我们还对我们的 800 纳米厚氮化硅波导进行了横截面扫描电镜测量,确认了这些波导的尺寸和质量,如下图 S1 所示。

图 S1 我们 800 纳米厚氮化硅波导的横截面扫描电镜图。显示了一个具有 2 微米宽度的 800 纳米厚波导的横截面扫描电镜图。

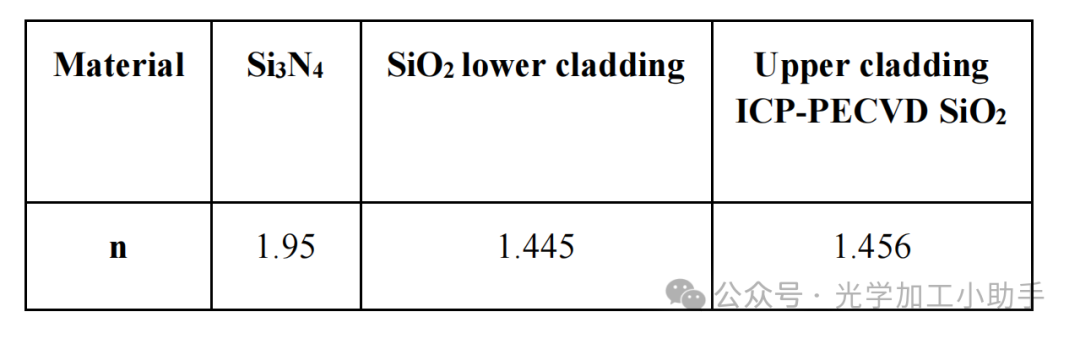

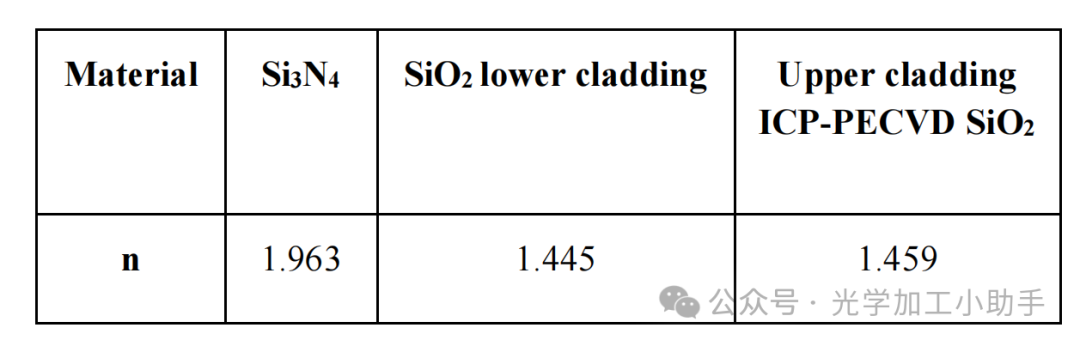

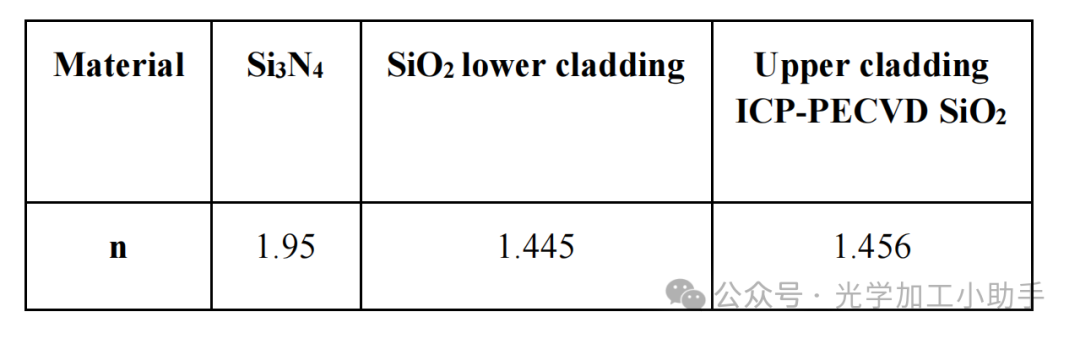

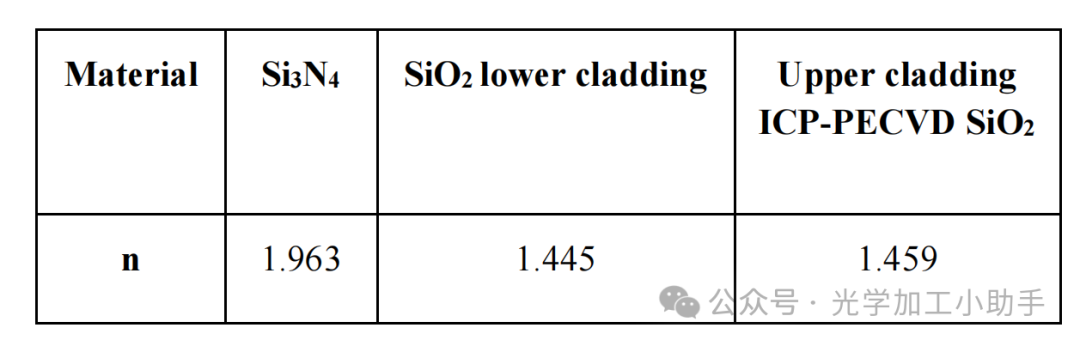

S3. 材料的折射率

薄膜和厚膜氮化硅器件在大学洁净室中相隔了超过 1.5 年制造,因此即使使用相同的配方,沉积材料的折射率也略有不同,如下表 TS1 和 TS2 所示。所有测量数据均来自 Woollam 椭圆仪。我们以 1.95 的折射率为目标,因为这与我们在先前的研究中使用过的化学气相淀积氮化硅的化学计量相似。

表格 TS1. 1550 nm 处薄 ICP-PECVD 氮化硅核器件的不同材料的折射率

表格 TS2. 1550 nm 处厚 ICP-PECVD 氮化硅核器件的不同材料的折射率

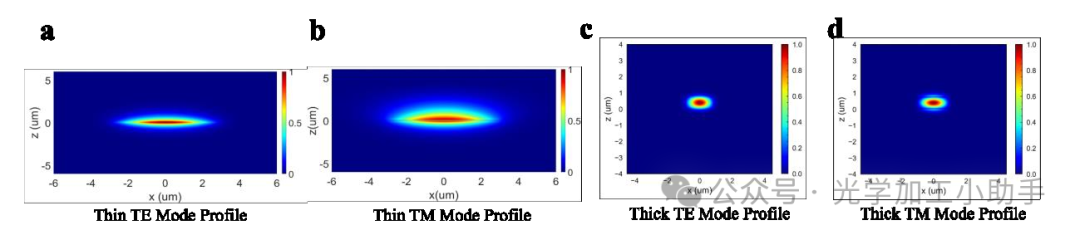

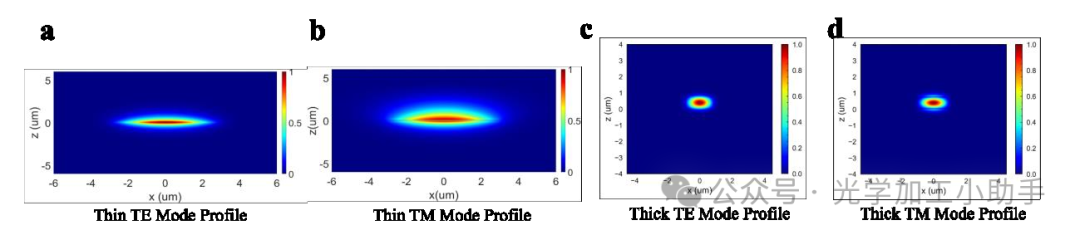

S4. 波导模式和色散模拟

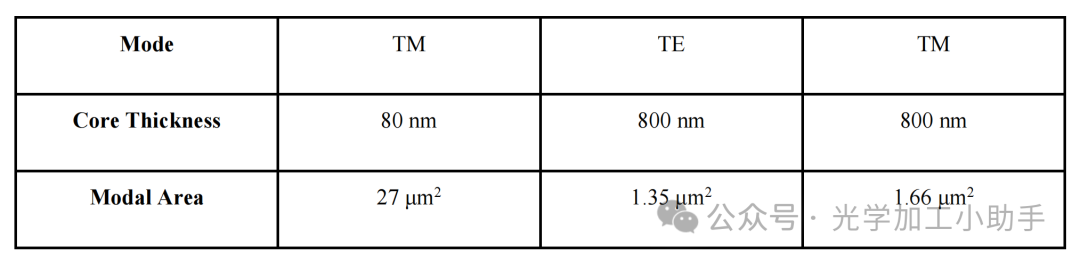

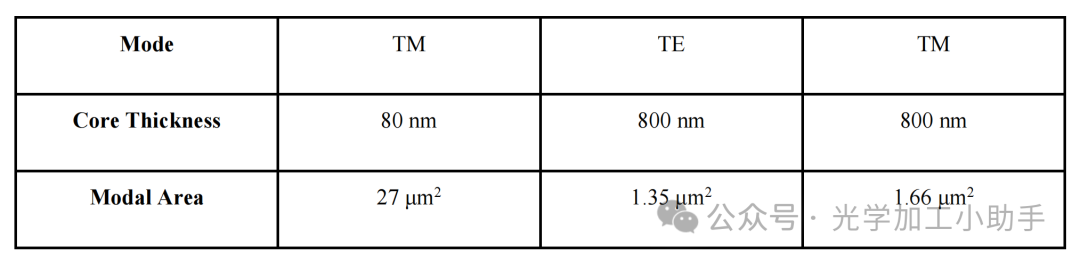

下图显示了 Lumerical MODE 求解器对 80 nm x 6 μm 薄硅氮波导的 TM 模式以及 800 nm x 2 μm 厚硅氮波导的 TE 和 TM 模式的模拟结果。Figure S2。

Figure S2 模式模拟。

a. 80 nm 横向电场(TE)模式

b. 80 nm 横向磁场(TM)模式

c. 800 nm TE 模式

d. 800 nm TM 模式

下面是薄和厚氮化硅不同模式的有效面积。薄氮化硅模式的模态体积数量级较大,使其成为参考腔的理想选择,而较小的厚氮化硅模式更适合利用克尔效应。

表TS3 不同模式的模态面积

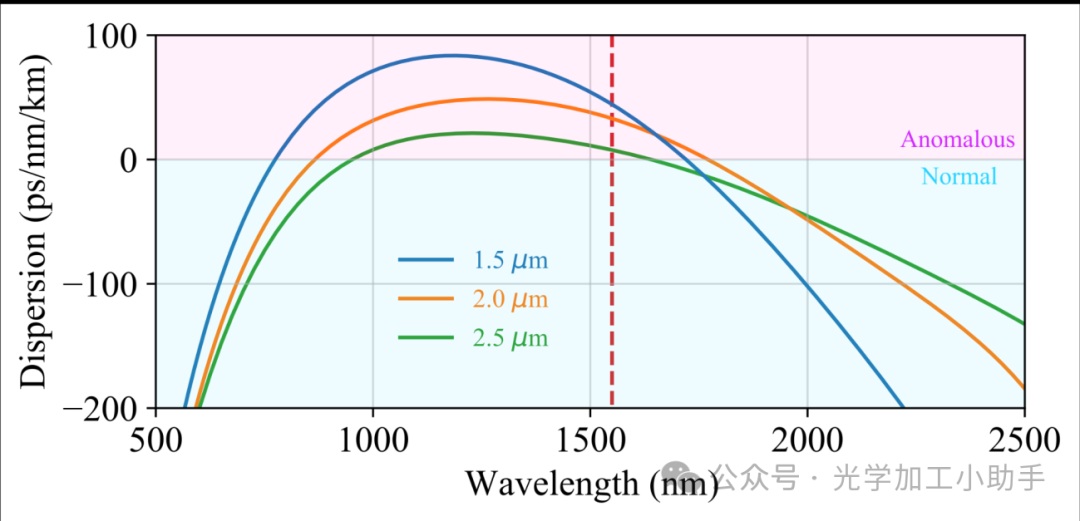

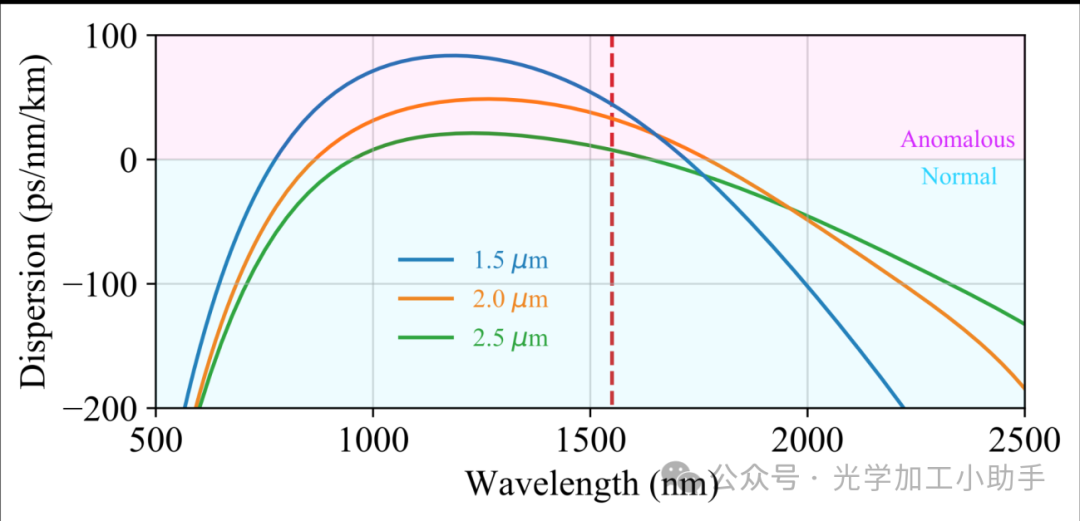

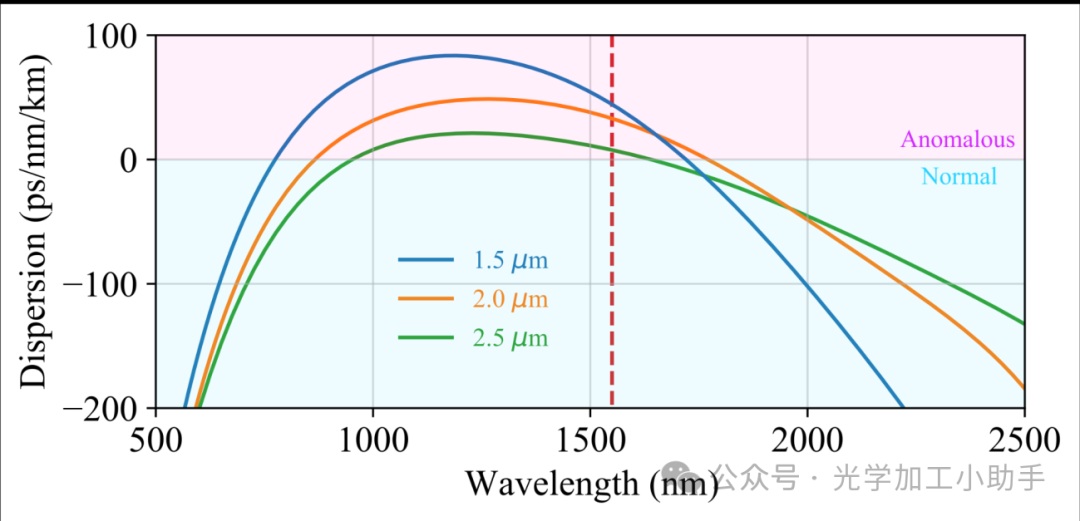

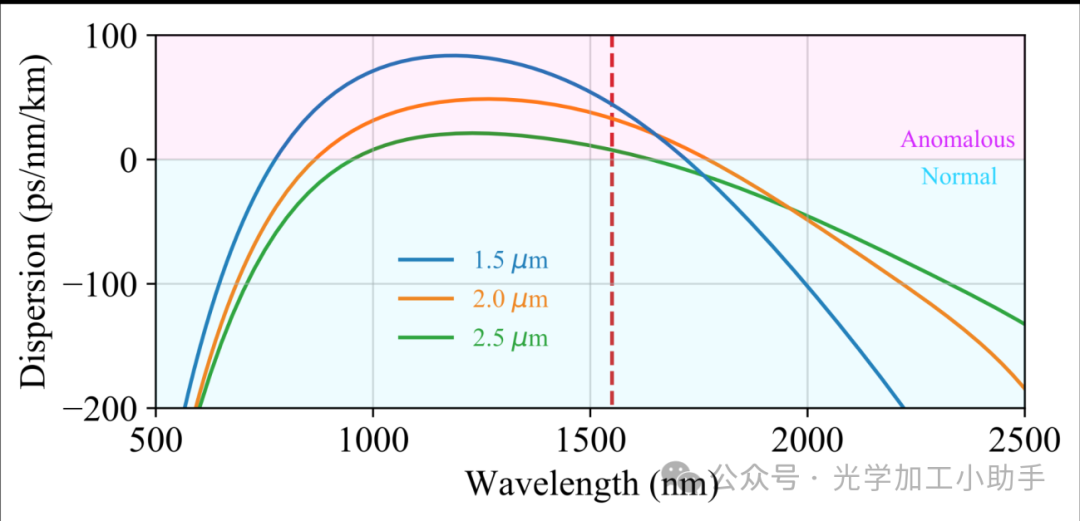

利用椭圆测量法测得的氮化物和氧化物薄膜的折射率数据,使用Lumerical MODE求解器计算了我们厚度为800纳米的波导的色散曲线,范围从1.5微米到2.5微米,步长为0.5微米,对于800纳米的氮化物。图S3显示了我们厚氮化物结构的色散数据,在1550纳米附近表现出反常色散(红色虚线)。

图 S3 不同波导宽度的波导色散模拟

Section S5 : 制造工艺流程

图 S4 下方展示了我们薄氮化物的完整制造工艺流程。

图 S4 薄氮化物器件的详细制造工艺流程。PR = 光刻胶,BARC = 底部抗反射涂层。

图 S5 下方展示了我们厚氮化物的完整制造工艺流程。

图 S5 厚氮化物器件的详细制造工艺流程

S6. 质量因数测量和损耗提取/计算

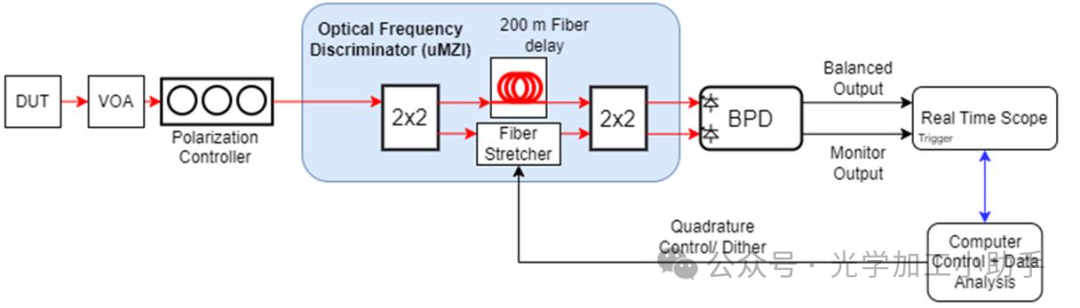

图 S6 展示了用于测量薄氮化物的质量因数和损耗的校准 Q 设置。厚氮化物的设置完全相同,只是在待测设备 (DUT) 前使用了偏振分束器。

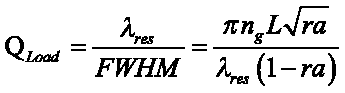

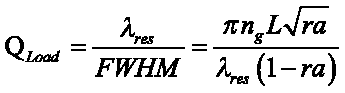

图 S6 校准的非平衡 Mach-Zehnder 干涉仪 (MZI) 设置,用于 Q 值测量。利用射频校准的 Mach-Zehnder 干涉仪 (MZI) 测量单总线环谐振器的半峰全宽来提取质量因子。根据以下方程提取波导的传播损耗:

其中,QLoad是加载的品质因子。ng是波导的群折射率,L是环形谐振器的周长,λres是共振波长,κ是自耦合系数,κ2是功率耦合系数,a是单程幅度传输,与功率衰减系数α相关,因为κ2 = exp(-αL)。通过以下方程,可以利用波导传播损耗α来计算谐振器的固有Q。

我们用于方程ES4中损耗计算的群组指数是来自自由光谱范围(FSR)测量的,对于80纳米 x 6微米薄氮化物TM mode8,群组指数为1.4642,对于2微米宽800纳米厚的器件,TE模式为2.025,TM模式为2.053。

ICP-PECVD薄氮化物谐振器中,所有设备在1550纳米以下的TM谐振都是欠耦合的,而几乎所有1550纳米及以上的谐振都是过耦合的。作为确定TM模式是欠耦合还是过耦合的一个例子,我们以我们在1550纳米处最低损耗为1.77 dB/m的谐振为例。使用1550纳米处椭圆测量的折射率(表TS1)和实际波导尺寸(图3c),利用Lumerical FDTD进行的模拟环-总线场耦合(k)为0.2141。这个谐振的欠耦合解给出了一个k值为0.14,而过耦合解给出了一个k值为0.2379,这在我们的测量值与模拟值之间的公差范围内。这里的过耦合的k值也与同一芯片上存在的环-总线耦合结构的k值测量更好地一致(图2b)。薄氮化物的TE模式谐振都是欠耦合的,由于谐振的低消光度,对所有设备的所有波长准确测量以计算Qi和损耗是困难的。在第S7节中,未退火的低压化学气相沉积(LPCVD)器件的TM模式都是过耦合的。

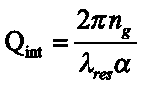

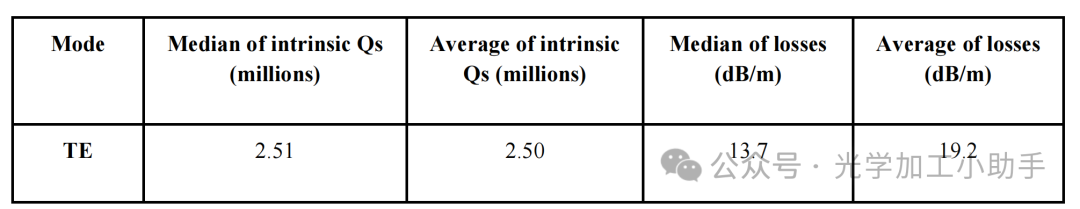

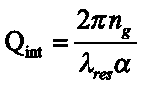

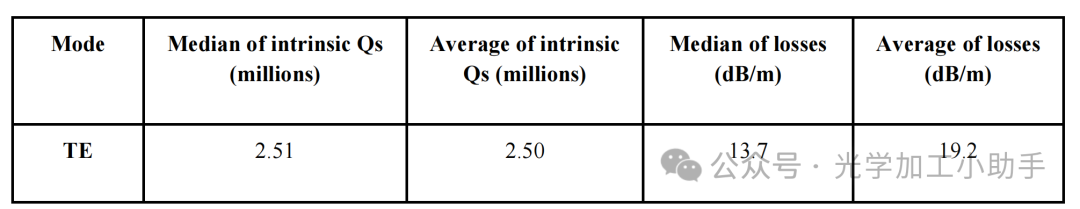

所示的厚氮化物谐振器的谐振对于TE模式和TM模式都是欠耦合的。这些谐振被拟合到一个修改的洛伦兹曲线上,以解释环中背向散射引起的谐振分裂。下表TS3列出了2μm波导宽度和300纳米间隙厚氮化物器件的一些关于Q值和损耗的统计数据。

Table TS4. 厚氮化物的中位数和平均固有Q值和损耗

低温厚氮化物器件的损耗和Q值是使用与我们自己的器件相同的分裂谐振模型计算的,并且拟合到Y. Xie等人的“图3c”中的数据。根据Y. Xie等人提供的信息,该谐振在1560.39纳米处具有150 GHz的自由光谱范围(FSR),加载Q值为150万,从而得出固有Q值为290万,损耗为11.9 dB/m。

S7. 吸收损耗估计 我们测量了1550纳米处薄氮化物器件3的吸收损耗,以将吸收和散射损耗对总损耗的贡献分开。此测量遵循一种用于量化纵向环谐振的光热诱导双稳态线宽移位的技术,使用高芯片功率对谐振进行频谱扫描,以诱导与谐振线宽可比的光热谐振红移。这种光热效应是由谐振器中的吸收加热引起的。如图S7a所示,谐振器的红调谐(从较短波长到较长波长)导致谐振器加热,并诱导谐振红移,从而产生倾斜的线形。为了提取相对于总损耗的吸收损耗,我们在Comsol®中模拟了环形谐振器的热阻抗Rth,得到Rth = 6.87 K/W。然后,我们通过全局加热测量了热光学红移 Δfres/ΔT = 1.23 GHz/K,从而得到了每毫瓦被谐振器吸收的光功率引起的谐振红移 Δfres/Pabs = 8.45 MHz/mW。谐振红移与芯片上功率呈线性关系(图S8b),证实了光热加热效应,从中我们提取了吸收损耗分数为59%。这产生了1.04 dB/m的吸收损耗,可以说是该器件中包层吸收损耗的上限。其中一部分吸收损耗可能来自于1520纳米处的损耗峰(参见W.Jin等人1和我们的(图4a)),这是由于残余氢导致的氮化物中SiN-H键。

Figure S7. 光热加热和吸收损耗测量。a 光热效应受芯片上更高功率的放大,谐振红移与芯片上功率呈线性关系。b 对于较低功率光谱扫描的正常洛伦兹拟合,对于较高功率光谱扫描的倾斜洛伦兹拟合提取固有损耗和吸收损耗速率。

S8. 热折射噪声(TRN)底噪估计,PDH锁定和频率噪声测量

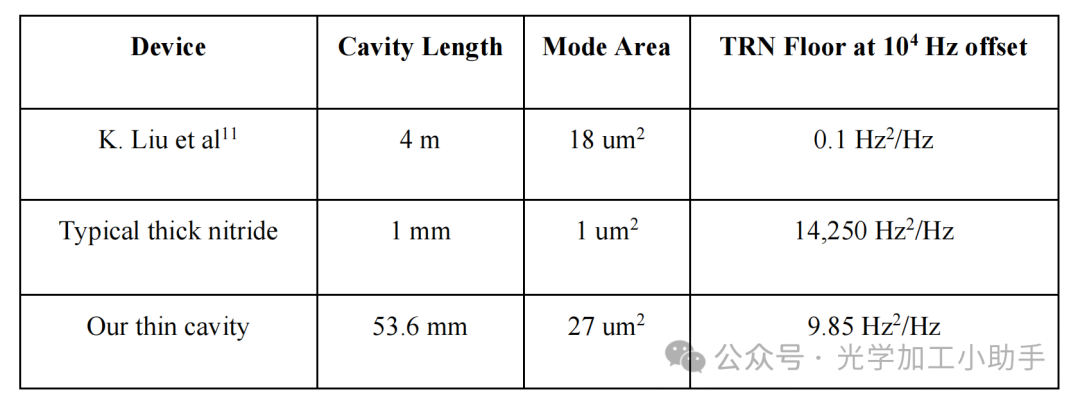

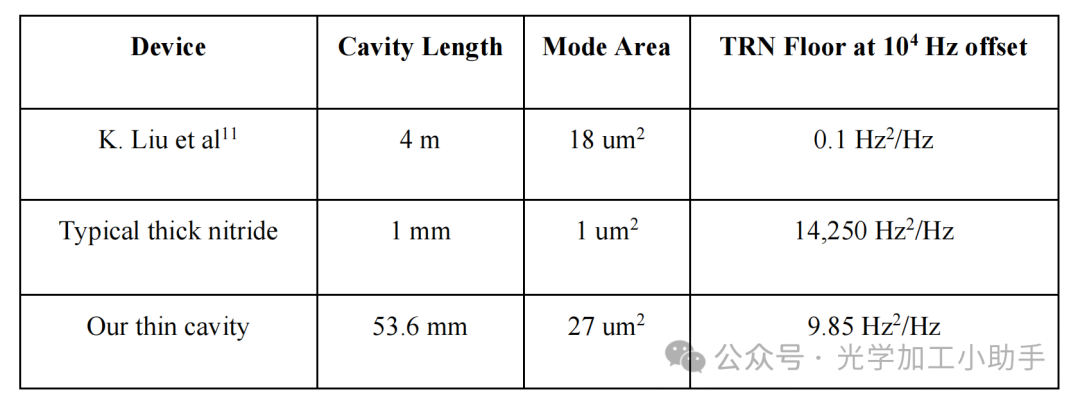

通过设备的模态面积(见表TS3)和谐振腔长度,可以估计该腔的热折射噪声(TRN)底噪。因此,我们的薄氮化物腔估计具有约10 Hz²/Hz的TRN底噪,比典型的厚氮化物环形谐振器的TRN底噪低了3个数量级,使我们能够将锁定激光器的频率噪声降低到比使用典型的厚氮化物器件可能的要低3个数量级。

Table TS5. 不同设备设计的热折射噪声(TRN)底噪估计

在这种情况下,即使将厚氮化物谐振器的长度制作得与薄氮化物模式尺寸相同(27倍),当锁定时也仍然无法达到与之相同的低频噪声,因为噪声也与品质因数的倒数成反比。此外,将厚氮化物谐振器的长度增加到1.5米会增加波导损耗,通常是由于谐振器波导中累积的缺陷总数增加,进一步增加了可能的最低频噪声。

激光频率稳定是使用标准的Pound-Drever-Hall锁定装置实现的,如图4c所示,并在K. Liu等人的论文中进行了详细描述。采用了速度型TLB 6730-P可调外腔二极管激光器(ECDL)作为激光源,通过电流调制施加了30 MHz的相位调制侧带。大约提供了1毫瓦的光功率给谐振器,所产生的传输信号经过了10 kV/A的传输电感放大器(TIA)放大的光电探测器进行了光电检测。

Figure S8 显示了使用光频鉴别器进行激光频率噪声测量的详细系统图。频率噪声测量是使用一个延迟长度为200米的非平衡的马赫-曾德尔干涉仪进行的,如图S8所示,并在G. Brodnik等人的论文中进行了详细描述。对于线宽计算,低频截止频率为300 Hz,高频截止频率为990,000 Hz。

S9. 薄氮化物损耗与LPCVD氮化物的比较 我们比较了使用薄氮化物几何结构(80 nm x 6 μm)制造的器件与使用重氢ICP-PECVD氮化物芯以及使用未退火的低压化学气相沉积(LPCVD)芯制造的器件之间的损耗,两者都使用相同的重氢上包层,以进行公平比较。我们发现在1550纳米及以上波长处,损耗非常相似。

Figure S9 显示了使用不同工艺制造的薄氮化物器件之间的损耗比较。我们的250°C感应耦合等离子体增强化学气相沉积(ICP-PECVD)工艺器件的损耗与使用未退火的低压化学气相沉积(LPCVD)氮化物芯制造的器件相似,两者都使用相同的重氢上包层。

S10. 厚氮化物器件的额外Q/损耗测量

针对图5a中出现损耗最小值或波长异常值的周围波长,对175微米半径器件的厚氮化物TE模式进行了额外的Q值测量(见图S10),分别在大约1580、1600和1606纳米处,显示这些不是测量偏差,可能与避免模式交叉与更高阶模式有关。

Figure S10 附加Q/损耗测量接近损耗最小值。分别在1580、1600和1606纳米附近进行了额外的Q/损耗测量,显示了测量之间Q/损耗值的一致性。

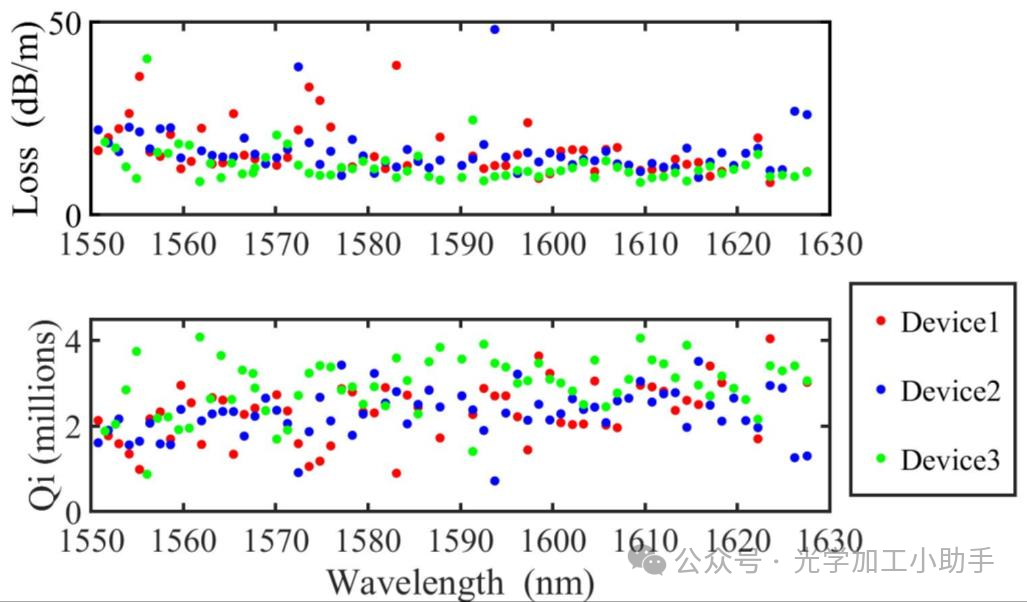

我们还对三种不同的环形谐振器器件进行了额外的Q/损耗测量,它们的半径均为165微米,都具有300纳米的环-总线间隙和2微米宽的波导,与图5中所示的器件类似,用于TE模式。这些不同器件之间的一致损耗和Q值表明我们的工艺是可靠的(见图S11)。

图S11显示了半径为165微米、2微米宽波导、具有300纳米环-总线间隙的三种不同厚氮化物环形谐振器器件的损耗和Q值比较,用于TE模式。我们的损耗和固有Q值在不同器件之间是相当一致的。这些设备的TE模式的中位数和平均损耗在下表TS5中给出。

表TS6. 三个半径为165微米的环形谐振器器件的中位数和平均固有Q值和损耗

S11. 厚氮化物器件的计算和额外的非线性应用测量

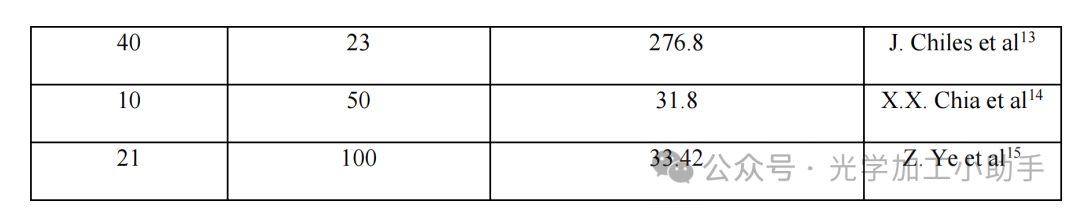

各种研究中的光参量振荡(OPO)阈值和单位长度阈值被计算并显示在下表TS4中。

表TS7. 不同研究中的光参量振荡(OPO)单位长度阈值

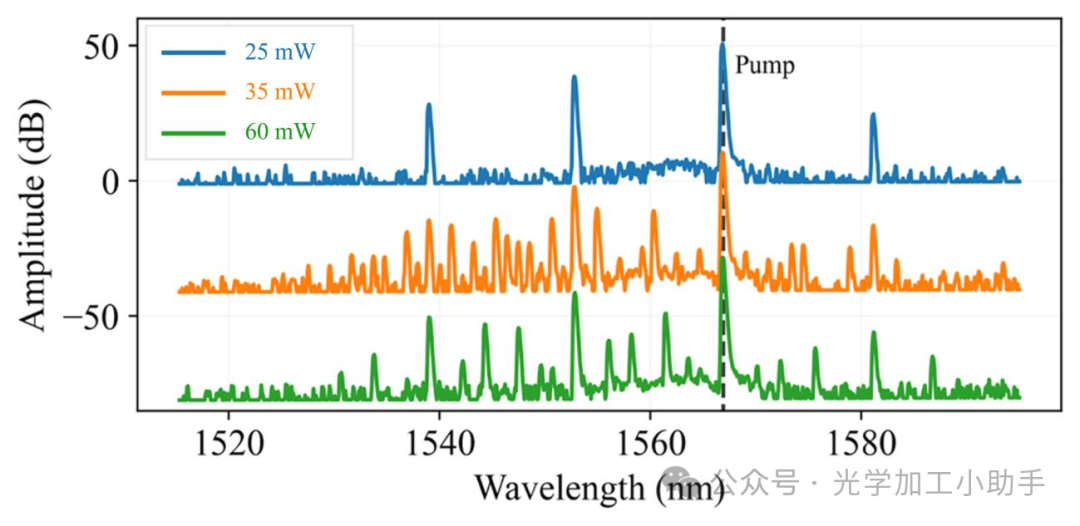

Kerr梳齿的形成是使用一个广泛可调的ECDL,通过高功率EDFA放大的。激光频率被调谐为略微蓝调谐于1566.7纳米的TE模式共振(在低光功率下),并且通过光谱分析仪监测谐振器的输出。随着光功率的增加,激光频率被缓慢调谐以保持激光和谐振器之间可能的最小蓝调谐。芯片上的功率通过从测量到芯片的输入光功率中减去谐振器的总透射耦合损耗的一半来计算。在芯片上功率高于40毫瓦时,梳状过渡进入调制不稳定区域,如下图S12所示。由于强热漂移和大量避免模式交叉的困难,未能观察到孤子阶梯。

图S12 Kerr梳齿形成。在芯片上不同泵浦功率下的厚氮化物Kerr梳齿演变。

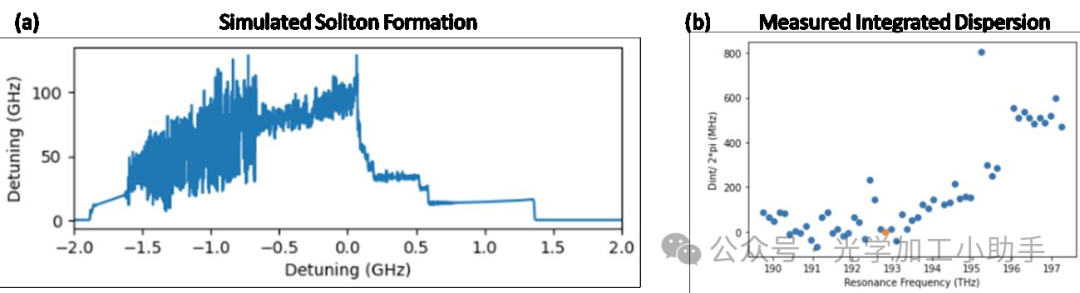

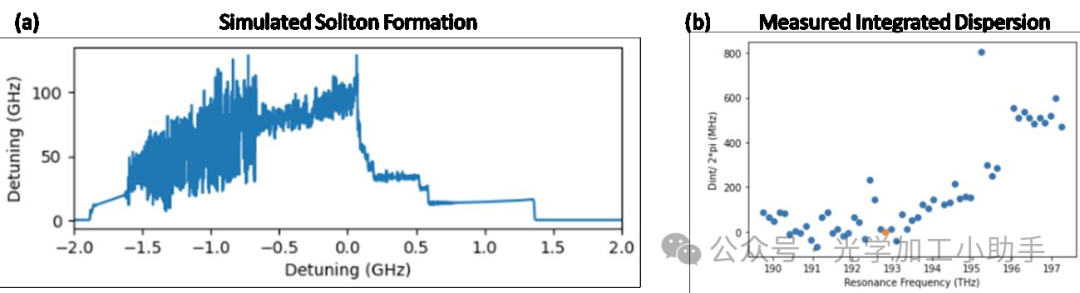

为了确认该器件能够支持孤子形成,使用时间Lugiato-Lefever方程模拟了2000纳米TE模式环形谐振器的孤子形成动态,利用了通过广泛可调连续激光扫描测量得到的色散信息(见图S13(b))。下图S13(a)显示了在芯片上功率为600毫瓦的激光调谐扫描,结果产生了多个孤子阶梯。

图S13(a)在芯片上功率为600毫瓦时,模拟的腔内功率与激光-谐振器失谐关系。多个阶梯状转变表明在高泵浦功率下存在多个孤子状态。(b)2000纳米厚谐振器TE模式的集成色散,显示FSR存在显著变化,以及一些强烈的避免模式交叉。