关键要点

精确的薄膜生长:原子层沉积可实现原子层的受控沉积,从而对厚度和成分进行出色的控制,这对于半导体等应用至关重要。

微电子技术的进步:ALD在复杂几何形状、均匀薄膜和多功能性方面的共形覆盖推动了微电子、MEMS器件和保护涂层的创新。

半导体制造解决方案:原子层沉积 (ALD) 可应对硅制造挑战,可产生高 k 栅极氧化物、过渡金属氮化物、金属膜和各种层,从而提高器件性能和可靠性。

如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

看原文请联系小编免费领取

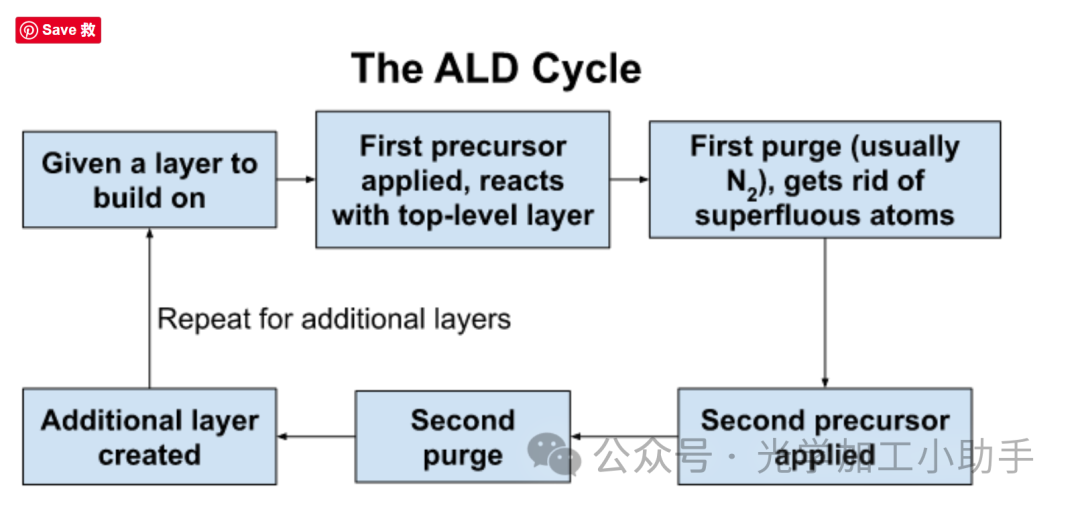

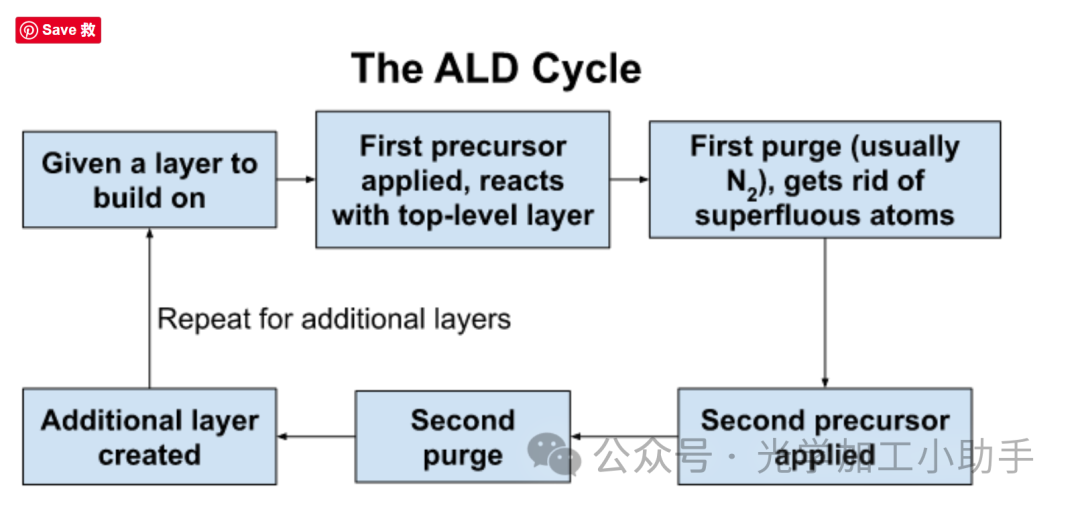

原子层沉积 (ALD) 循环图

原子层沉积 (ALD) 用于生长薄膜,应用范围广泛。这种特殊方法是化学气相沉积 (CVD) 技术的一种变体。在原子层沉积中,气态反应物(称为前体)被引入反应室,以促进通过化学表面反应形成所需的材料。原子层沉积(ALD)可以制造各种微电子和半导体。

ALD最初是为了制造用于电致发光显示器的荧光薄膜而开发的,后来成为半导体行业芯片小型化不可或缺的使能技术。这是现代电子产品如此快速和强大的唯一原因之一,而且往往不为人所知。

如今,原子层沉积(ALD)继续在半导体制造领域取得成果,并正在成为从光学、光子学和图像传感器到MEMS、绿色能源和珠宝等无数新兴行业的主流。每年发表的关于原子层沉积的论文都比上一期多,并且发现了保形薄膜的独特应用。我们才刚刚开始触及原子层沉积可能性的表面。

原子层沉积(ALD)基于自限性表面反应的二元序列,该反应在埃级控制下形成固体材料膜。它在交替反应的循环中运行,一个 ALD 循环沉积一个“原子层”。所得薄膜的厚度直接取决于所执行的原子层沉积循环次数,从而可以高度控制薄膜生长。

在原子层沉积反应过程中,前体分子与基板表面的位点发生反应。一旦所有可用的表面位点都被占用或饱和,反应就会自行“关闭”。通过每次都驱动反应到完成,所得薄膜具有高度保形性,并且缺陷量非常低。这种自我限制的方面是ALD独特能力的基石。

原子层沉积 (ALD) 与 CVD 对比 (CVD) 一览

方面 | 原子层沉积 | 化学气相沉积 |

生长机制 | 精确逐层沉积 | 持续的薄膜生长 |

反应物介绍 | 前驱体的连续脉冲 | 同时引入反应物 |

膜厚控制 | 逐个原子的出色控制 | 控制有限,薄膜可能更厚 |

应用 | 半导体、MEMS、阻挡层 | 应用多样,薄膜更厚 |

能量消耗 | 由于自限性反应而降低 | 由于连续过程而更高 |

多面性 | 多种材料和结构 | 仅限于特定的生长条件 |

精度 | 高精度对纳米技术至关重要 | 相比之下,精度适中 |

原子层沉积 (ALD) 工艺

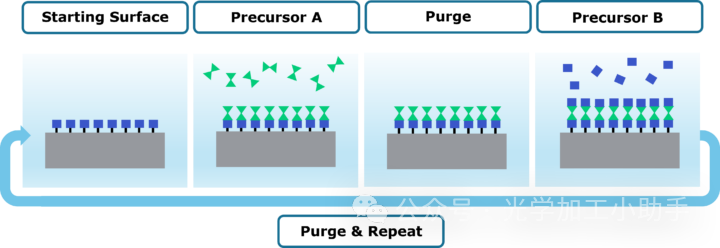

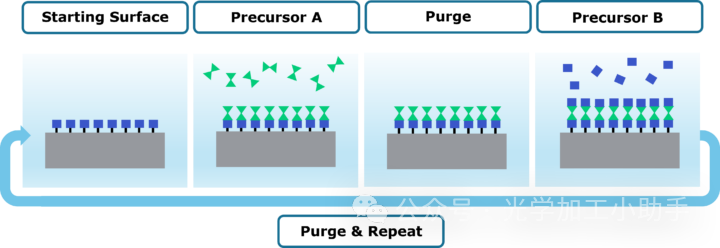

原子层沉积过程涉及通过将基材表面暴露于交替的气态物质(通常称为前体或反应物)来在基板上生长薄膜。与化学气相沉积不同,这些前体永远不会同时存在于反应器内。相反,它们被引入为一系列不重叠的连续脉冲。在每个脉冲中,前体分子以自限性方式与表面结合,一旦所有可用的表面位点被利用,反应就会停止。因此,前驱体和表面之间的相互作用决定了单次暴露于所有前驱体后在表面上可实现的最大材料沉积,构成 ALD 循环。通过操纵循环计数,有可能在不同复杂性和尺寸的基质上均匀、精确地培养材料。

在经典的原子层沉积工艺模型中,衬底以顺序和非重叠的方式受到两种反应物 A 和 B 的影响。与薄膜生长以连续方式发生的 CVD 等工艺不同,ALD 以自限性方式控制每种反应物与表面的相互作用。

反应物分子只能与有限数量的活性表面位点反应。一旦所有这些站点都参与反应堆,生长就会停滞不前。

然后清除残留的反应物分子,为引入反应物 B 铺平道路。

通过在反应物 A 和 B 的暴露之间交替暴露,薄膜逐渐沉积。

值得注意的是,在原子层沉积过程中,必须为每个反应步骤分配足够的时间,以确保达到完全吸附密度。此时,该过程达到饱和。这一成就所需的持续时间取决于两个关键因素:前体压力和粘附概率。

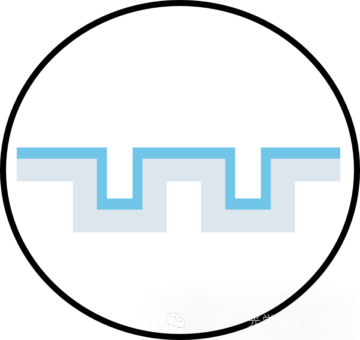

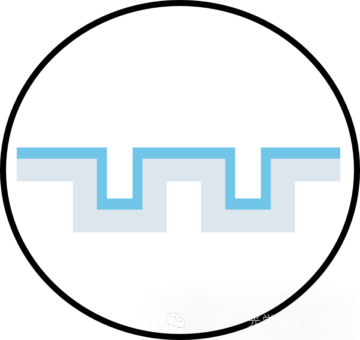

高纵横比和复杂结构上的高保形涂层

致密且无针孔的薄膜

精确的纳米级薄膜厚度控制

材料多功能性

易于扩展和可重复的流程

工程化和可调薄膜结构

ALD 和 CLD 的比较

当将 ALD 与 CLD 进行比较时,值得注意的是,CVD 是一个连续的过程,其中同时引入所有反应物以构建薄膜。相比之下,原子层沉积通过连续执行两个半反应来遵循不同的路径。ALD 和 CVD 之间的另一个区别在于薄膜的沉积方式。在原子层沉积的情况下,薄膜是精心生长的,一次一个原子层,包括精度和控制。相比之下,CVD具有更广阔的范围,能够在更宽的范围内沉积不同厚度的薄膜。原子层沉积是CVD的一个子集,属于由化学反应驱动的沉积技术领域。ALD的独特方法涉及逐层生长,通过源气体的交替脉冲实现。这种一丝不苟的方法实现了对厚度的精细控制。在大多数其他CVD技术中,源气体同时流动,而外部能源(如高温或等离子体)有助于反应过程。

原子层沉积的主要优势

原子层沉积具有多种关键优势:

ALD能够逐层沉积薄膜,从而对薄膜厚度进行出色的控制。这种精度在半导体等应用中尤为重要,因为在半导体应用中,纳米级的变化会显著影响器件性能。

传统的沉积技术难以均匀地涂覆复杂的结构,导致薄膜不均匀。原子层沉积克服了这一挑战,即使在复杂的几何形状中也能确保共形覆盖,使其适用于微电子和微机电系统(MEMS)器件。

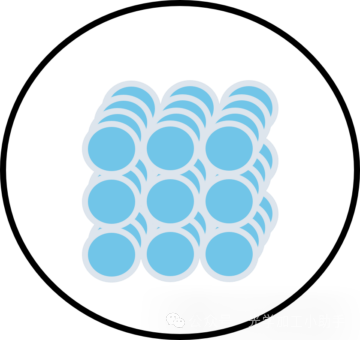

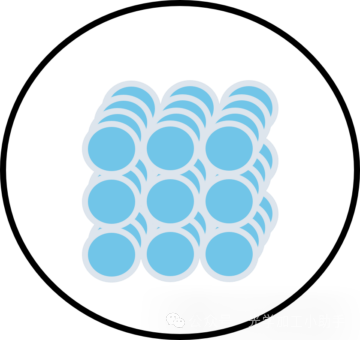

ALD的自限性反应使薄膜高度均匀,没有缺陷和厚度变化。这种均匀性对于薄膜晶体管和保护涂层等应用至关重要。

原子层沉积适用于各种材料,从氧化物和氮化物到金属和有机化合物。这种多功能性允许创建新颖的材料组合和功能结构。

ALD的共形性质延伸到纳米孔和纳米管等高纵横比结构,从而实现了能量存储和催化的创新。

与传统方法相比,ALD的受控工艺减少了材料浪费和能源消耗,符合可持续制造实践。

用于微电子的原子层沉积

如前所述,原子层沉积广泛用于硅和微电子制造。它是各种过程的重要组成部分,下面将进一步讨论:

栅极氧化物:ALD通过沉积高κ氧化物(如Al 2 O 3 、ZrO和HfO 2 2 )解决了MOSFET中隧穿电流的挑战。高介电常数电介质用作栅极绝缘体,以抵消晶体管中量子隧穿的不良影响。这使得更厚的栅极电介质能够减少隧穿电流,同时保持所需的电容密度。

过渡金属氮化物:原子层沉积(ALD)使用过渡金属氮化物(例如TiN、TaN)形成金属阻挡层和栅极金属。这些材料包裹铜互连,防止不必要的扩散。

金属膜:原子层沉积 (ALD) 可实现铜互连、W 插头和种子层。它还支持为存储电容器创造贵金属,并促进双栅极MOSFET的高功函数和低功函数金属的产生。

磁记录磁头的精度:ALD的精确绝缘层的创建有利于磁记录头,增强硬盘上的磁化图案。精确控制的绝缘厚度可提高录音质量。

整形DRAM电容器:ALD在制造DRAM电容器中起着至关重要的作用,有助于提高内存密度。它有助于扩展电容器功能,同时保持电容水平,这对于减小半导体尺寸至关重要。

介电阻挡层:原子层沉积(ALD)可创建精确的保形介电阻挡层。这些阻隔层对于隔离和保护敏感组件免受外部污染物、湿气和电气干扰至关重要。

钝化层:半导体器件通常需要钝化层来保护它们免受环境因素的影响,防止腐蚀并确保长期功能。ALD生成的钝化层即使在复杂复杂的器件结构上也能提供出色的保形性。

铜阻挡层和种子层:原子层沉积为IC中的铜互连创造了阻挡层。这些阻隔层可防止铜扩散到周围材料中,防止电气短路并提高互连结构的整体可靠性。此外,原子层沉积沉积物层,在随后的铜电沉积步骤中促进了附着力和均匀性的改善。

封装和防潮膜:ALD沉积的防潮膜为半导体封装提供了有效的解决方案,特别是在气密密封具有挑战性的应用中。这些薄膜可防止水分进入,保护敏感组件不被降解并延长设备的使用寿命。

MEMS器件:MEMS需要复杂的结构和精确的涂层。原子层沉积提供了以原子级精度沉积薄膜的方法,从而能够创建功能强大且可靠的MEMS器件。

3D 集成和硅通孔 (TSV):ALD 有助于制造硅通孔,硅通孔是三维集成电路 (3D IC) 中的关键组件。原子层沉积(ALD)确保了TSV内绝缘层和阻挡层的共形沉积,从而促进了跨垂直堆叠层的高效信号传播和散热。

封装级阻隔膜:在扇出晶圆级封装 (FOWLP) 等先进封装技术中,ALD 用于沉积阻隔膜,以保护敏感组件免受湿气、机械应力和外部污染物的影响。这些阻隔膜有助于提高封装器件的可靠性和性能。