如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

看原文请联系小编免费领取

原子层沉积 (ALD) 是一种化学气相镀膜技术,最近已适用于精密激光光学器件,可在复杂的 3 D 基材(如半球、轴棱镜或多面棱镜)上执行高度保形的多层镀膜。在我们的简短报告中,我们解释了一些 ALD 基础知识,并描述了从想法和单层薄膜到简单的 A R(抗反射)涂层以及更雄心勃勃的设计(例如在复杂的非偏振分束器上执行)的方法。光学基材。

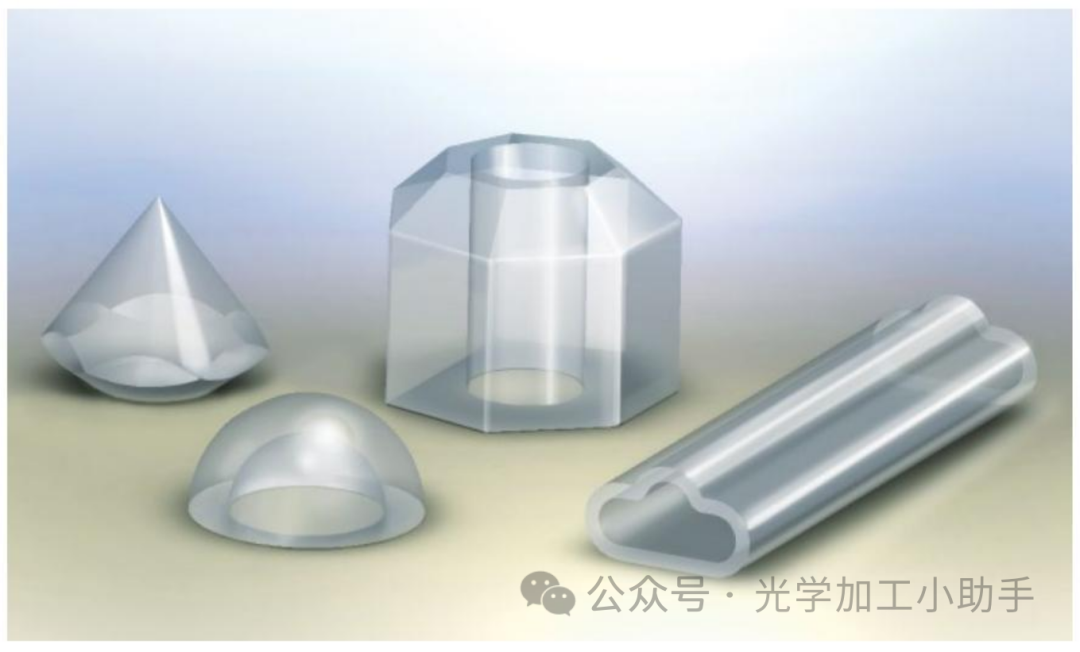

在激光系统中,需要非平面(即 3D 形 状的光学器件) (图1)来针对特定应用对激光进行成像或转换。例如,轴锥镜将点源激光束转换成用于激光眼科手术或光学捕获的光环[1]。

从强烈弯曲的透镜到定制的非球面和多边棱镜,这些光学元件都旨在塑造光线。薄膜涂层是增强几乎所有光学元件的性能所需,例如通过增透膜减少传输损耗或通过镜面涂层反射光束。与标准平面基材不同,所有曲面或 3 D 光学器件面临的挑战是通过合理的努力在形状上沉积具有优异均匀性的涂层。物理气相沉积(PVD)的常用技术在这方面表现出局限性。涂层材料单向来自 P VD 点源,如蒸发坩埚或溅射靶材。

这导致了梯度厚度分布、阴影效应并且在“月球的暗面”上没有沉积。为了通过 P VD 达到高水平的保形性,需要专门扭转、转动、旋转或以其他方式移动基板,并通过遮蔽掩模另外塑造蒸汽强度。这伴随着大量的机械工作和工艺优化,并且需要严格控制工艺参数。最终,这可能仍然无法带来足够的结果结果。调整涂层设计的好处有限,并且可能对涂层的光谱性能产生负面影响。

ALD 克服了这些限制,并已证明其适用于其他领域的高精度和均匀性,其中的挑战不仅是在外部形状上实现共形,而且在纳米尺度的半导体微结构内实现共形。

此外,ALD 技 术已达到高水平的可靠性,适合昂贵的激光光学镀膜的批量生产。

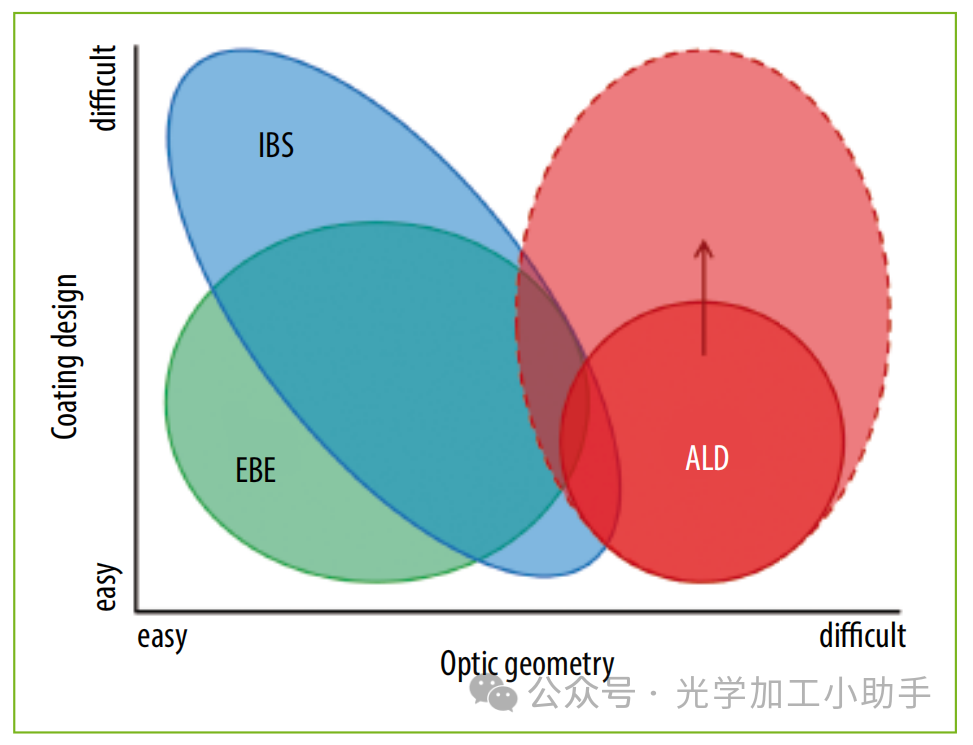

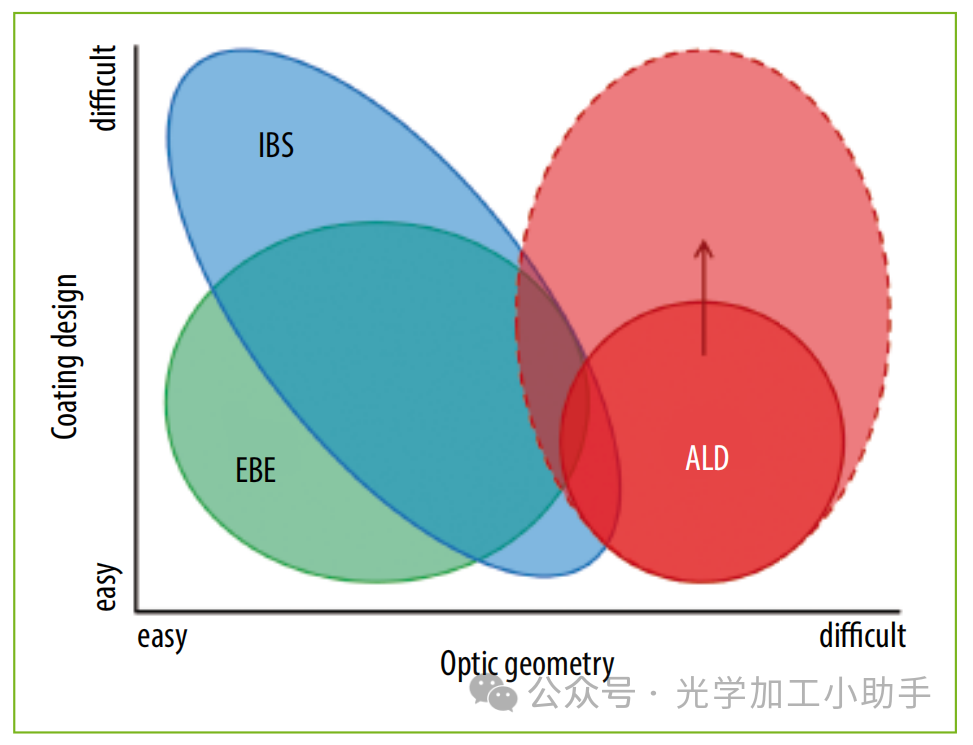

ALD 被 引入激光光学领域后,其最大的优势在于能够镀膜复杂的光学几何形状,这些几何形状通常需要抗反射层,即相当简单的设计(图2)。由于 ALD 具 有出色的厚度控制(如后面所述),该技术有潜力与溅射等高精度 PVD 方 法竞争,后者可以实现许多非四分之一波长层的复杂涂层设计。电子束蒸发 (EBE) 等 标准工艺仍然是最常用和通用的涂层技术,但在复杂的涂层设计或基材形状方面受到限制。

图 2 ALD 与其他涂层方法相比的战略潜力

ALD 原理是一种连续、自限、逐层沉积模式的固体薄膜生长技术,曾两次独立开发:20 世 纪 60 年代初在苏联圣彼得堡,名称为“分子分层” 20 世 纪 7 0 年代,芬兰将其命名为“原子层外延”[2]。 ALD 方法的首次实际应用是由 T uomo Sun‑tola 及其同事在 20 世纪 70 年代中期建立的,旨在沉积用于电致发光 (TFEL) 平 板显示器的高质量多晶硫化锌薄膜。第一个 ALD‑TFEL 显示器于 1980 年在美国圣地亚哥的会议上向公众展示,取得了巨大成功,以至于开发团队在展示后收到了三千多个对该产品的请求。首个使用 ALD 锰 掺杂硫化锌发光层和铝钛氧化物电介质制造工业规模的显示器于 1983 年开始。

长期以来,ALD研究主要集中在电致发光材料上。在 2 0 世纪 90 年代末和 2000 年代,人们对元素半导体的兴趣制造的扭转和氧化物材料由ALD增加,主要是受硅基微电子的推动。 ALD 因可生产非常保形的超薄膜而获得认可,并且具有亚纳米级别的精确成分和厚度控制 [3, 4 ]。小的渐渐地,材料的选择范围扩大了,应用领域也扩展到了半导体器件副,光伏,催化和其他

ALD 基础知识

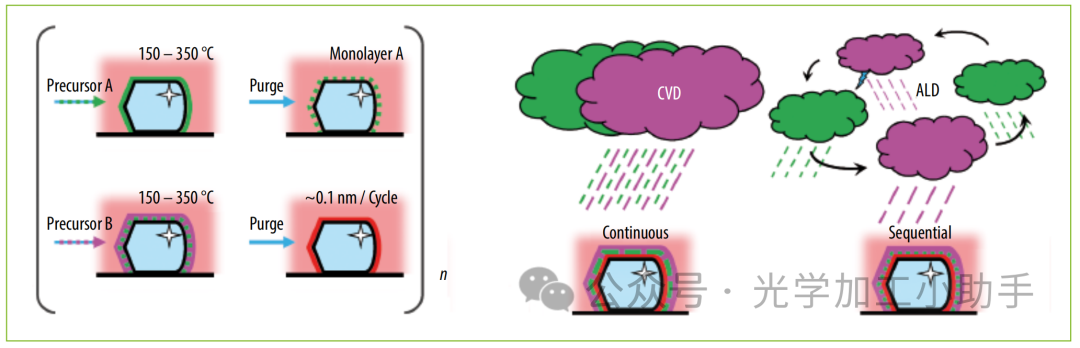

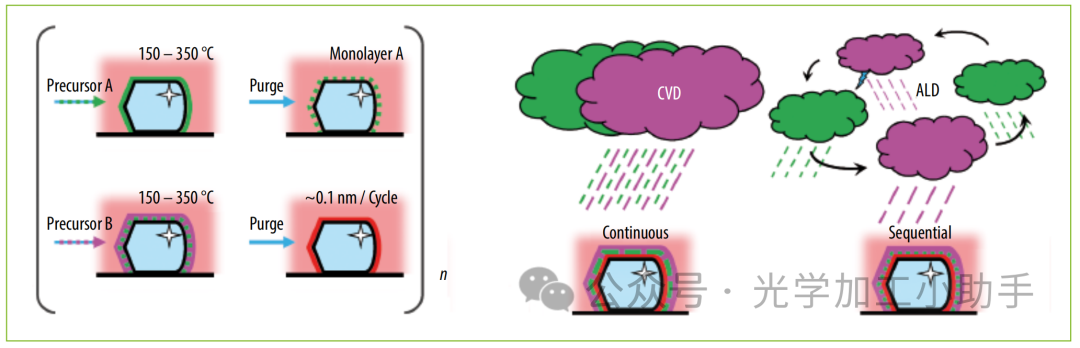

如上所述,ALD 是一种特殊类型的化学气相沉积 (CVD) 技术,其中表面反应起着至关重要的作用。在这些反应中,两种气态化学物质(称为前体)仅在表面相遇并重新组合成所需的材料。例如,典型的 ALD 工艺(图3)从前体 A 到达基材表面并进行化学吸附开始。在覆盖所有可用的表面位点后,净化步骤去除多余的前驱体 A。因此,沉积是表面控制的并且极其保形。现在引入前体 B 并 与吸附的前体 A 反应,产生固体薄膜和反应副产物。最终的净化去除了副产物和过量的前体 B. 的化学性质生长过程导致产生完全化学计量的材料。为了获得更厚的膜或生长更多层,必须用相同或其他前体重复所描述的顺序n次。在大多数情况下,前体A或B的过量剂量不会增加沉积速率。这种自限制是 ALD 的一个重要特征,可确保沉积过程的高重复性。

与连续 CVD 不同,顺序逐层热 ALD (图3)提供了完美的膜厚控制,实际上是 Å 级 。每个周期形成约一个分子层的薄膜,并在亚纳米范围(约 0.5 – 0.9 nm)开始闭合。同时,材料在该工艺温度下尽可能紧密地包裹。通常,等离子体增强 PVD 方法需要额外的能量才能达到相当的薄膜密度。一般来说,额外的能量会导致更大的压力。由于不需要添加能量(如使用额外的离子源),热化学工艺(例如热 A LD)通常表现出较低的内应力 [ 5]。

图 3 使用连续剂量的前体 A 和 B 运行的典型 ALD 沉积; ALD 与连续 C VD 相比的顺序性质

从Laser‑optik的镀膜结果也可以观察到这一点。

ALD 具有从表面自由成核和生长的优点,并提供保形且无针孔的薄膜。它们可以提高表面光滑度、涂层附着力并用作水蒸气屏障。此外,顺序模式和精确的过程控制使 ALD 能够创造新的人造材料,例如薄和超薄多层系统(所谓的纳米层压板)、通过亚纳米薄掺杂剂层或定制混合物改性的薄膜。与当今可用的多种标准光学材料(如 SiO2、 Al2O3、 T iO2或Ta2O5)相结合, ALD 是一种非常有前途的涂层选择,适用于具有挑战性的激光光学器件。它开辟了一种为激光应用镀膜几乎所有 3 D 光学器件的方法,即使具有高纵横比或强烈弯曲,所有表面都可以一次镀膜,并且可以保护选定的表面。

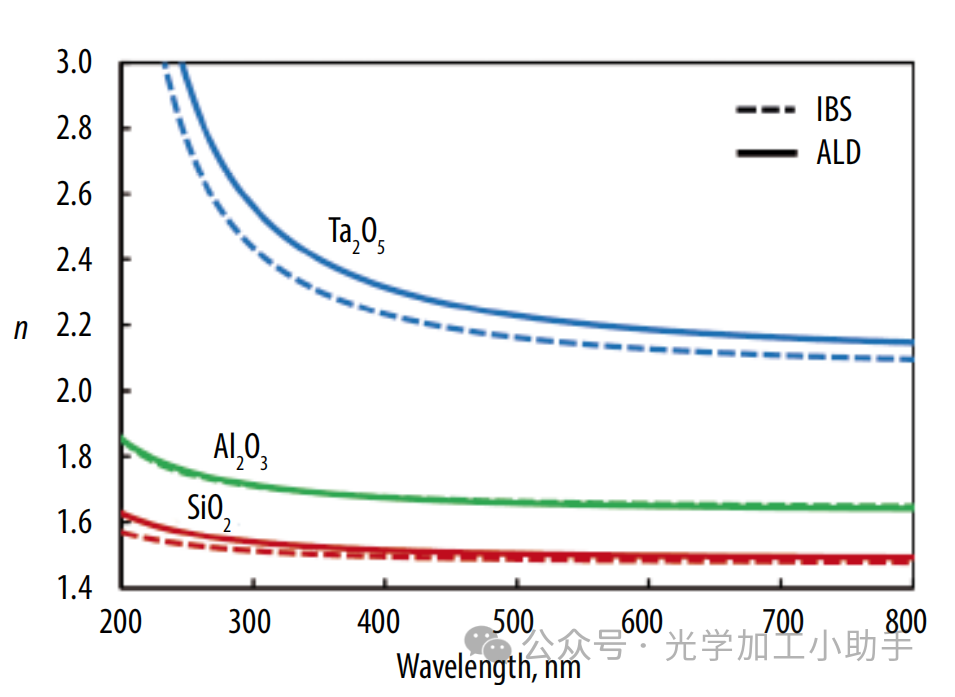

图 4 折射率 n 与 波的关系SiO2 的长度,Al2O3和Ta2O5存入

用于光学镀膜的 ALD

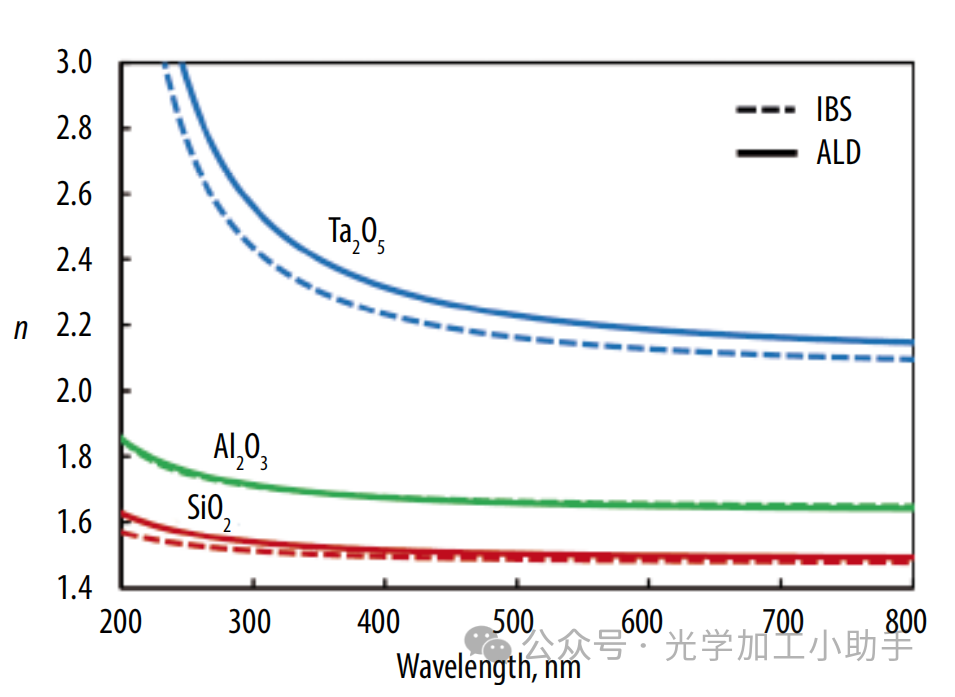

将 A LD 用于光学镀膜的最初方法是将常用的 PVD 镀膜材料与其 A LD 垂 饰进行比较。因此,首先观察了常用材料SiO2、 Al2O3和Ta2O5单层薄膜的光学常数和生长速率。

总厚度约为 200 nm 的单层薄膜是通过热 ALD 在 200 – 300 °C 的 温度下沉积的。典型的 ALD 生 长速率约为 0 .05 – 0.10 n m/周期,可确保高沉积精度和厚度控制。根据经验确定的 SiO2、 Al2O3和Ta2O5折射率如图4所示。

ALD 制 造的薄膜与离子束溅射 (IBS) 沉积材料的原始比较表明,它们并不完全相同,但可以轻松实现到光学设计中。,良好的薄膜纯度、极低的吸收水平和无颗粒

生长使 ALD 成 为挑战光学应用的非常有前途的方法 [6]。就合适的沉积参数和反应器设计而言,可以在平面或 3 D 光 学器件上进一步升级为多层堆叠涂层设计。

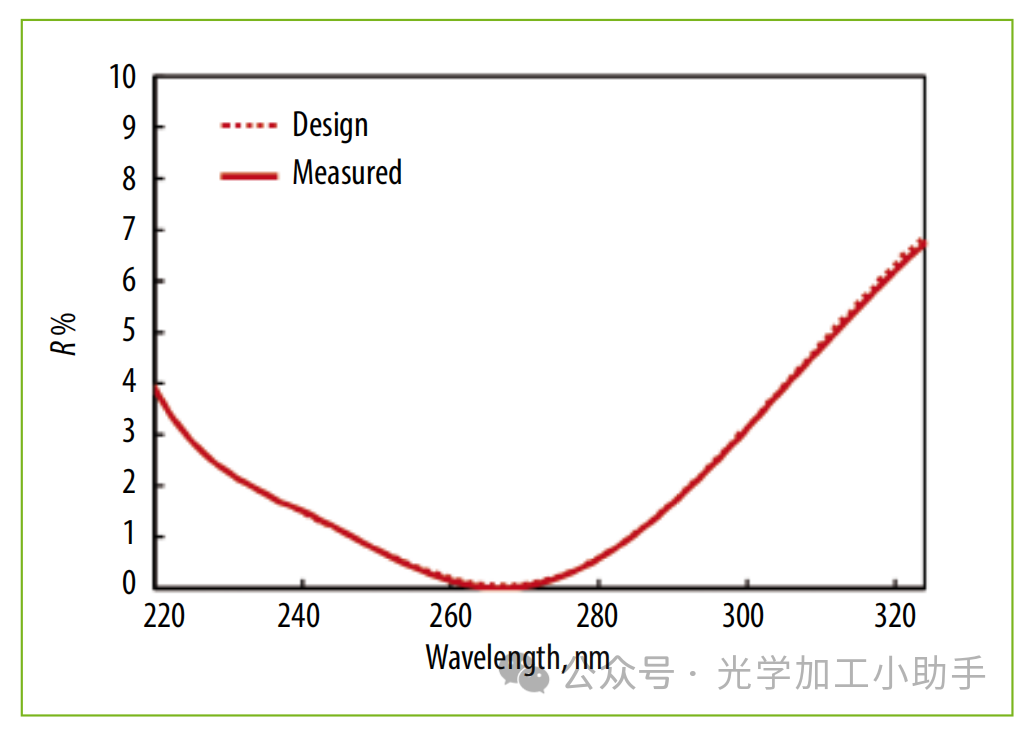

例如,根据折射率值和生长速率,可以使用热 ALD 生 产以 266 nm 为中心的抗反射涂层。

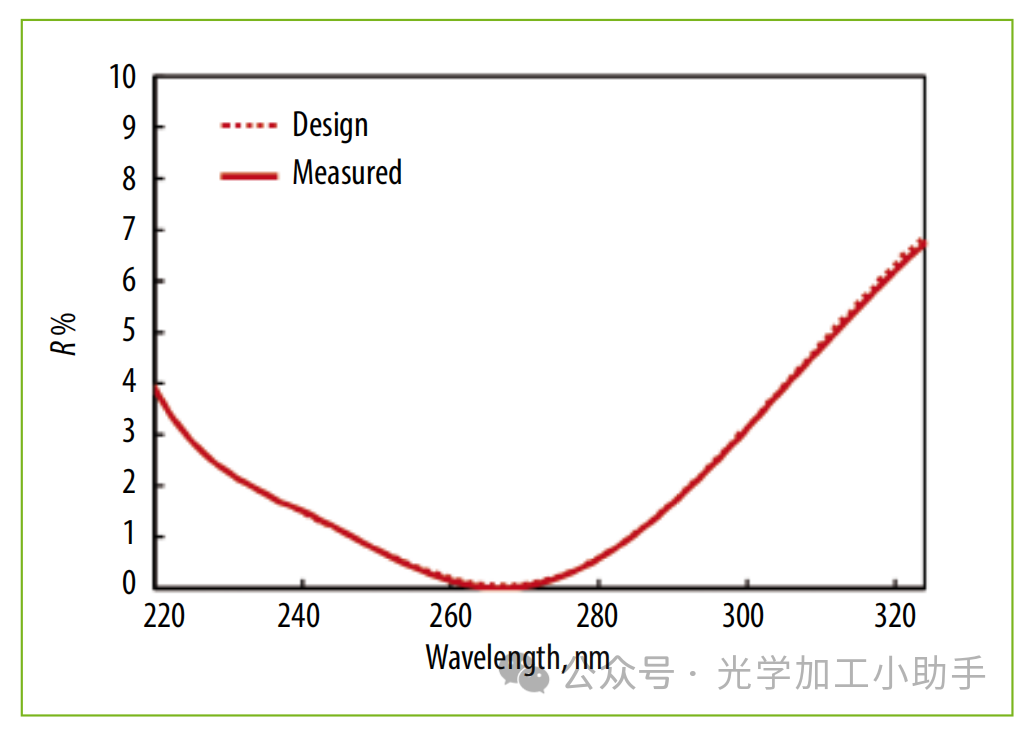

实用的设计由四个交替的 SiO2和Al2O3层堆叠而成,总厚度约为 180 nm。以 8° 入射角对空气进行测量时,样品的反射率小于 0.1% (图5)。

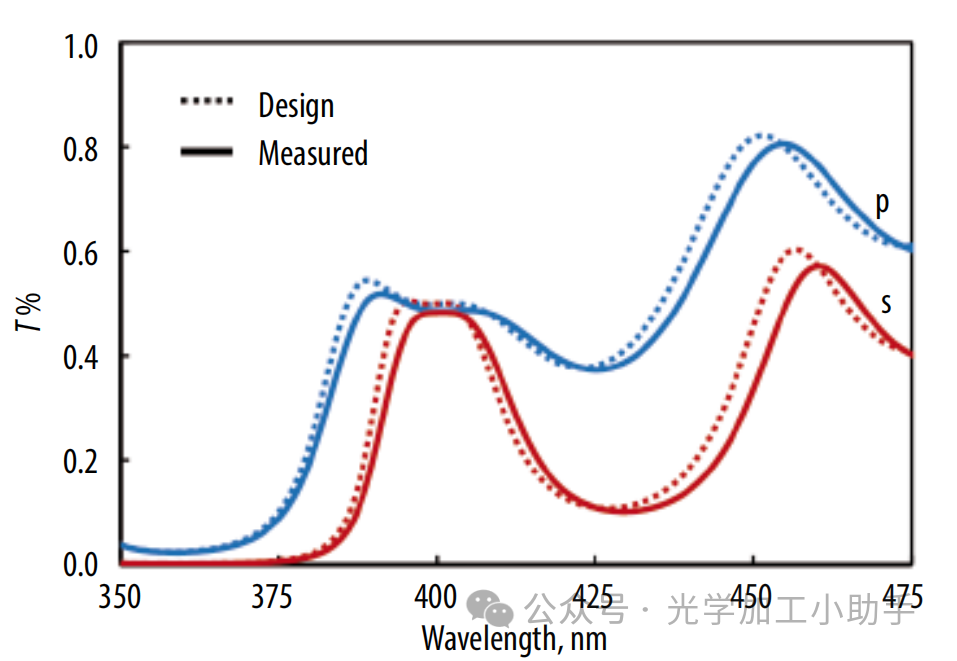

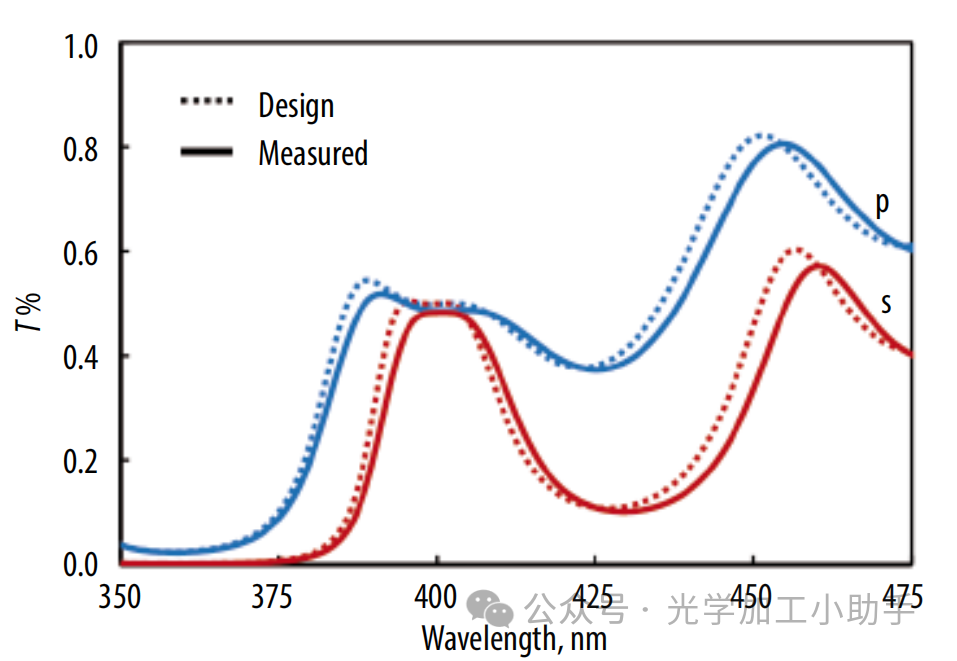

与理论设计的良好匹配促使我们进一步研究和探索 ALD 在 更复杂的光学设计中的功能。为此,选择了非偏振分束器 (NPBS),这种设计通常由 I BS 完成。光学器件必须在 400 nm 处 为 45° 入射角的 s 偏 振光和 p 偏振光提供 5 0% 的分光比(图6中的虚线)。整个薄膜叠层由 23 层 Al2O3和Ta2O5交替组成,总厚度约为 1 .2 µm。处理时间大约是24小时,似乎太长了。但考虑到批量模式下的 ALD 沉积速率通常几乎与单基板模式相同,因此与标准 PVD 技 术相比,ALD 方 法凭借更高的吞吐量(涂层面积/时间)而成为赢家。

尽管如此,测量的样品特性满足光学要求‑

图 5熔融石英基底上的抗反射涂层在 8° 入射角时的反射率。设计

与测量。

图 6 N PBS 在 4 5° 入射角下的透射测量(实线)与理论设计(虚

线)的比较。

400 nm 处 的变化以及边带与设计良好一致。最终涂层(实线)与理论设计(虚线)很好地匹配,如图6 所 示。

这个例子展示了ALD的潜力,图2中也提到了这一点。考虑到ALD的强大优势,即使复杂的表面几何形状也不会对沉积精度产生太大影响。因此,这里给出的结果可以直接应用于非平面,即 3D 形 状的光学器件。

结论与展望

纵观整个光学镀膜领域,用于激光元件的镀膜只占一小部分,主要通过 P VD 方法实现。在这个利基市场中,ALD 被引入作为专业化的下一阶段。它具有高设计精度和低缺陷密度的潜力,以及良好的光谱性能,但其主要优点是与形状无关的均匀性。在 Laseroptik,这种方法有助于填补广泛的功能组合中的技术空白,为客户提供所谓的 3 D 光学服务。

ALD 未来的潜力是发展到基材几何形状和涂层设计都复杂的领域。在这种情况下,ALD 在超薄中间层的沉积方面也很有趣,例如用于飞秒激光器中色散控制的复杂镜子设计。或者它们可以由宽带设计所需的金、银或铝等金属制成。虽然 ALD 能够准确沉积这些层,但挑战在于

监测并控制薄膜的生长。除了金属之外,还尝试沉积氟化物[7],但仍然面临各种挑战,甚至比标准前体有更多的化学安全要求。如果仅考虑ALD的增长率,生产效率似乎比较差。

但是,同时对所有面进行涂层并在无人值守的情况下运行高度可靠的工艺,有助于消除半导体 ALD 用 户的讽刺言论,他们将其定义为“糟糕的沉积”。