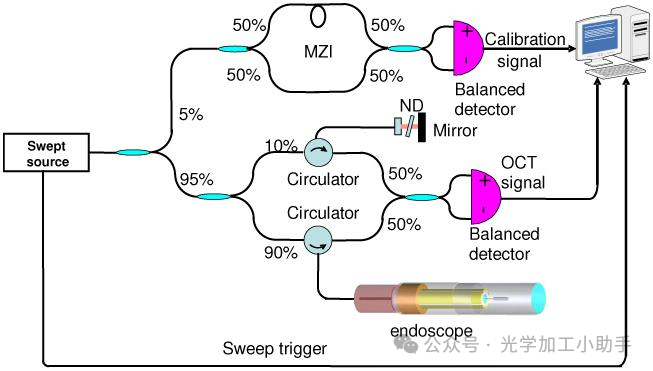

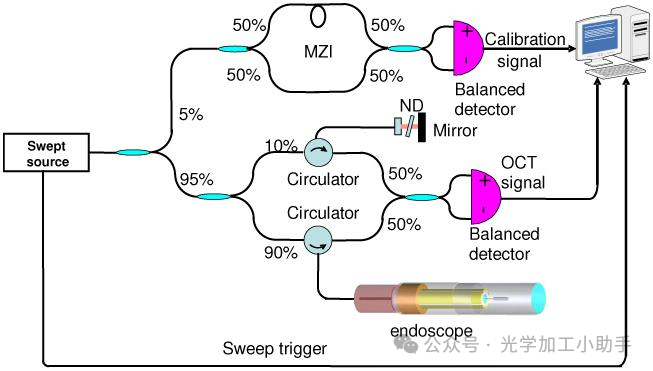

到本文小编分享一篇文章,还是我们前面讲的话题,双光子打印,本次是在光纤端面打印透镜,前面小编分享过一篇文章是在光纤端面粘贴超透镜和打印超透镜,本次分享的是在光纤端面打印另外一种透镜,应用领域是oct(optical coherence tomography)其光学原理图,如下图所示,可以看到其利用的为光的相干检测原理,右下角的就是那根小探头,只不过,通过3d打印,可以带来更为卓越的成像效果。

本文从设计到制造到效果测试各个方面对用于光学相干断层扫描光纤探针的双光子聚合 3D 打印自由曲面微光学器件做了一个详细的介绍

划重点(双光子3D打印代工)

在光纤端面亦或其他基底材料上通过双光子3D打印的方式一直是科研工作者研究的关注点,但是由于高精度双光子3D打印的设备极其昂贵,技术也较为前沿,许多科研工作者乏于寻找可靠的,高效率的加工提供商。

小编也很有幸,曾经见到国内有团队已经实战在光纤端面做各种超结构,并且得到了客户满意的效果。

因此如果您有需求,可以联系小编为您推荐成熟的双光子3D打印企业,加速您的创新。

如果你也爱好 半导体,光学,光纤,硅光集成等技术及应用,可以添加小编,一起畅聊技术,市场和应用。

看原文请联系小编免费领取

用于光学相干断层扫描光纤探针的双光子聚合 3D 打印自由曲面微光学器件

摘要

小型化光学相干断层扫描 (OCT) 光纤探头实现了体内深处的高分辨率横截面成像。然而,现有的OCT光纤探头制造方法无法产生小型化的自由曲面光学器件,这限制了我们制造具有复杂光学功能和尺寸与光纤直径相当的探头的能力。最近,双光子直接激光写入的重大进展使得任意三维微/纳米结构的3D打印成为可能,其表面粗糙度可以接受光学应用。在这里,我们演示了 OCT 探针 3D 打印的可行性。我们基于一系列表征实验评估了该方法的能力。我们报告了包含离轴抛物面全内反射面的微光学器件的制造,将其集成为共路径 OCT 探头的一部分,并演示了生物样品的原理验证成像。

介绍

光学相干断层扫描 (OCT) 是一种光学医学成像技术,可提供具有高轴向分辨率(优于 20 μm)和高反射率灵敏度(超过 100 dB) 1,2 的横截面结构图像。然而,OCT 在高度散射的生物组织(通常为 1-3 mm)中存在浅深度穿透。这使得传统的台式OCT系统只能使用大部分透明组织,如眼睛,或浅表组织层,如皮肤。对其他组织进行成像需要开发小型化探针,通常用于内窥镜、 2,3 血管内使用 4,5 或在实体组织中通过将探针包裹在针头中 6,7 。这些微型光纤成像探头使我们能够以微米级的分辨率在体内看到身体深处,并加深了我们对许多疾病和病症的理解

制造小型化光纤探头有两种常用方法。第一种是用离散的微光学元件(例如,GRIN或球透镜,以及棱镜或反射镜)组装探头。然而,制造这种玻璃微光学器件需要特殊的处理工具(用于阻挡、研磨和抛光等),并且是一个耗时的过程 14 。此外,使用玻璃微光学元件构建高质量的探头需要极其精确的对准,以最大限度地减少背向反射 15 。或者,可以通过将光纤透镜(例如GRIN多模光纤或光纤球透镜)直接熔接到光纤上来创建OCT探头。这种方法由我们小组和其他几个小组演示 6,7,16,17,18 ,使用具有自动精确纤维对准功能的熔接机 18 。这些方法尚未被证明能够产生具有复杂几何形状的微光学器件,而不仅仅是简单的少元素对称设计。

在这里,我们提出并演示了使用一种新技术来制造微光学OCT探针 - 3D激光光刻。这种 3D 打印技术基于双光子直接激光写入 (TPDLW),并已证明具有打印亚毫米尺寸 19,20,21,22,23,24 的复杂自由曲面光学器件的潜力。通过利用双光子吸收在焦体积中进行高度局部聚合,该技术能够制造近乎任意的 3D 微/纳米结构,其空间分辨率在 80–500 nm 范围内,光学表面 19,20 具有亚波长 (~15 nm) 粗糙度。在本文中,我们报告了利用商用TPDLW系统(Photonic Professional GT,Nanoscribe GmbH,德国)用于OCT光纤探针的快速原型小型化光学器件的进展。我们综合评估了这种制造方法的能力,并报告了一系列表征实验。为了展示潜在的应用,我们制造了一个带有3D打印光学元件的全功能OCT探头,并成功地用于OCT扫描。光学器件包含离轴抛物面全内反射 (OAP-TIR) 表面,既可以聚焦光束,也可以重定向光束。该探头还包括一个共程干涉仪配置 1 ,方便地避免了仔细匹配单独样品和参考臂的光程长度的需要。

据我们所知,这是TPDLW 3D打印技术在OCT中的首次应用,并证明了用于OCT光纤探头的快速原型制作高度紧凑的自由曲面光学器件的可行性。

结果

为了表征3D打印微光学器件的光学特性,我们进行了实验来测量光衰减,并表征了在OCT工作波长范围(1235-1365 nm)上重定向光束的能力。

由于所有 3D 打印样品都是使用逐层 TPDLW 工艺制造的,因此大层厚度会导致高表面粗糙度 21 。当表面粗糙度很大(即超过波长的十分之一)时,表面上的这些不规则性将表现为光栅并衍射光束 25 。因此,我们利用了小层厚度(100 nm)来确保与以前的工作 19 相似的低表面粗糙度。为了评估 3D 打印样品的制造质量,我们使用环境扫描电子显微镜 (SEM) 对所有打印光学器件进行成像。此外,我们还在OCT工作波长范围内分析了从3D打印微光学器件中射出的光束,以评估每个打印光学器件的整体质量。

为了证明 3D 打印光学器件可以制成工作 OCT 探头,我们设计并制造了一种用于侧视 OCT 成像的光学组件。该探针与OCT系统耦合,并用于对生物样品中的微观结构进行成像。

表征:3D打印光学元件的光学衰减

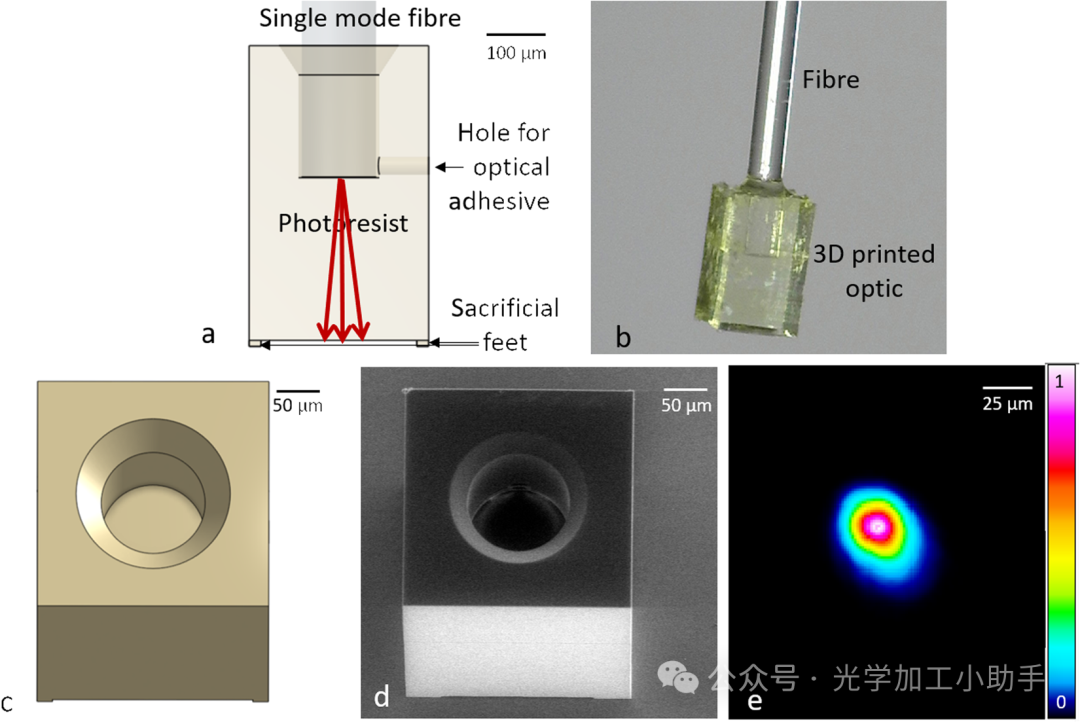

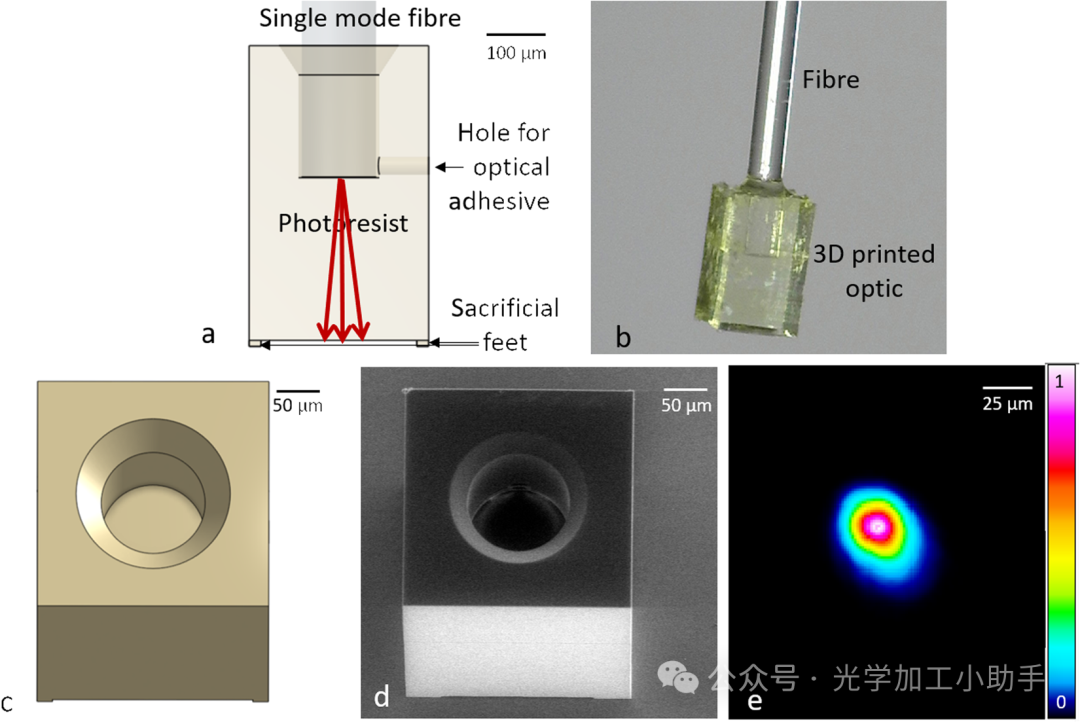

OCT探头必须具有非常低的光学损耗,才能提供足够的灵敏度来有效地对生物样品进行成像。我们使用简单的平端块表征了 3D 打印光学元件产生的光损耗——见图 1(a)。在该模块中设计了一个光纤槽,以便将结构安装在光纤上以进行表征,如图1(b)所示。然后使用光学粘合剂将光纤固定在插槽中。请注意,设计中还包括一个额外的孔,将纤维槽连接到印刷结构的外表面,以便使粘合剂能够轻松流过整个纤维槽。还创建了四个“牺牲脚”,在打印完成后,样品可以很容易地从玻璃基板上分离,而不会损坏主体结构。

(a) 平端块和光纤组件的透明前视图。红色射线表示出射光束的传播。(b) 用纤维组装的印刷结构的显微镜图像。(c) 设计的3D透视图。(d) 3D打印结构的SEM图像。(e) 光束穿过块体后,带有线性强度彩色图(A.U.)的轮廓。光束在距平端块表面约 50 μm 处成像。

平端块的SEM图像[图1(d)]表明,这种打印技术可以产生具有高质量制造的结构。为了测量光束轮廓,来自光纤耦合 OCT 光源的光通过单模光纤跳线耦合到平端模块中。我们比较了3D打印光学块上的入射光功率(即直接从光纤跳线射出的光)与通过3D打印光学块传输的光(即,从已安装到单模光纤上的块的光),用互补金属氧化物半导体(CMOS)相机测量。该测量为我们提供了 3D 打印光学元件(主光线在元件中传播 270 μm)在用于 OCT 成像的波长范围内的平均光衰减的估计值为 4.6%。通过比较两个不同长度的平端块(主射线路径长度为270 μm和180 μm)的损耗,我们估计每单位长度的损耗为0.68 dB/mm。如此低的损耗表明,光刻胶可能是一种合适的材料,可用于制造用于OCT应用的微光学器件。请注意,该测量损耗是光刻胶材料的吸收、本体和界面处的散射以及纤维/胶水/光刻胶之间的菲涅耳反射引起的损耗的组合。相机在穿过块后捕获的光束轮廓如图1(e)所示,显示出与光束离开光纤的光束相似的未失真的高斯轮廓,并且没有任何衍射图案的证据。如果有足够的表面粗糙度,或者由于光刻胶交联程度的变化而导致折射率不均匀,则可能会出现这种伪影 26 。

侧视探头:通过全内反射重定向光束

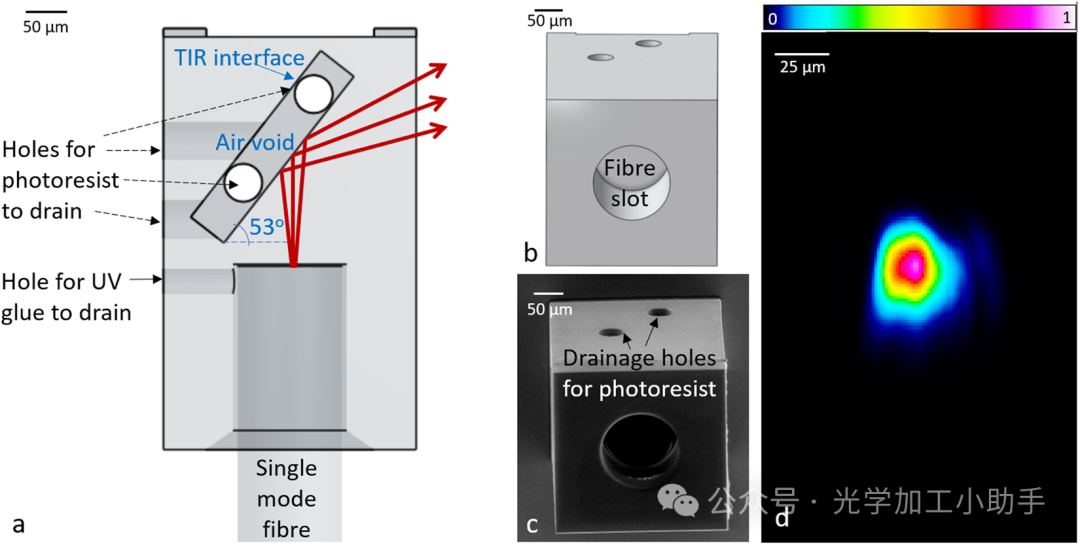

为了设计基于全内反射的侧向OCT探头,必须估计3D打印光学材料的折射率值。Gissibl等人测量了紫外聚合光刻胶在可见光谱范围内 27 的折射率。基于这些结果,使用柯西方程计算出固化光刻胶在 1300 nm 处的折射率为 1.494。对于该折射率,全内反射 (TIR) 需要 42° 的临界角。

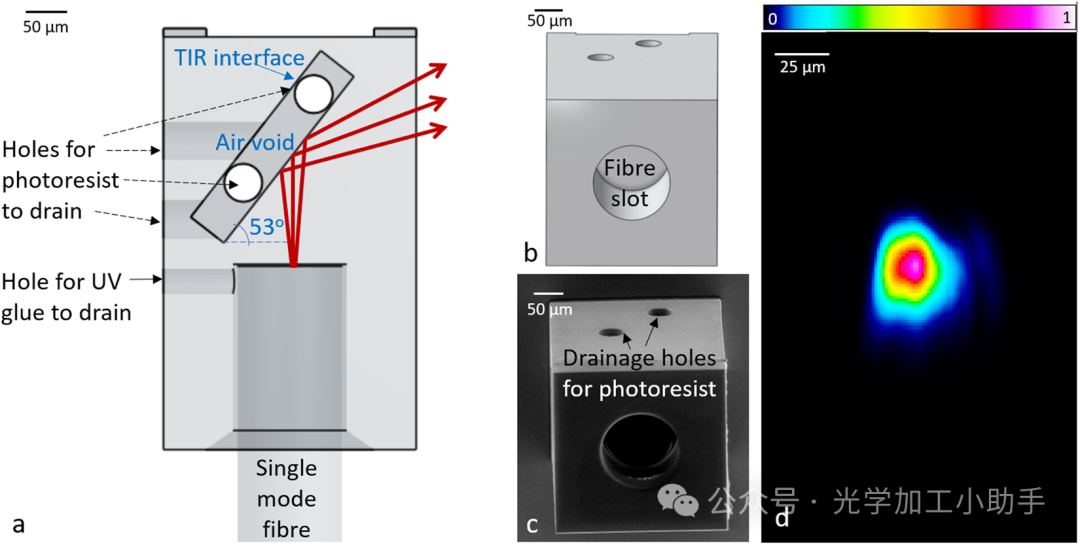

我们设计了一种具有倾斜气孔的结构(见图2(a)),以在光刻胶-空气界面产生TIR。选择53°的倾斜角,以便足够大于临界角,以安全地解释由于聚合物交联 26 程度的变化而导致的光刻胶折射率的任何变化,并确保光纤发出的发散锥中所有光线的TIR。3D打印TIR光学器件的设计和SEM图像分别如图2(b,c)所示。由于打印结构内部需要一个充满空气的空隙来保持光刻胶和TIR空气之间的界面,因此我们在结构的外表面上安装了四个孔,以创建未固化的光刻胶出口,以便在3D打印过程中退出。被TIR光学器件重定向后的光束轮廓如图2(d)所示。可以看到一些轻微的光束畸变,但看不到明显的衍射图案。94%的入射光是由光束轮廓仪在结构的反射侧测量的,而在结构的另一侧则没有测量光。在 6% 的损耗中,4.6% 可归因于衰减,如图 1 中的结构所示,其中光在光刻胶中的传播距离与该 TIR 光学器件中的传播距离相同。这一观察结果表明,该设计有效地实现了TIR。

(a) TIR光纤和光纤组件的透明前视图。红色射线表示光束传播。(b) 设计的3D透视图。(c) 3D打印TIR光学器件的SEM图像。(d) 光束从光离开 3D 打印结构约 50 μm 的平面通过 TIR 光学器件传输后的轮廓,以及线性比例的强度彩色图 (A.U.)。

制造侧视成像探头:完整的探头设计

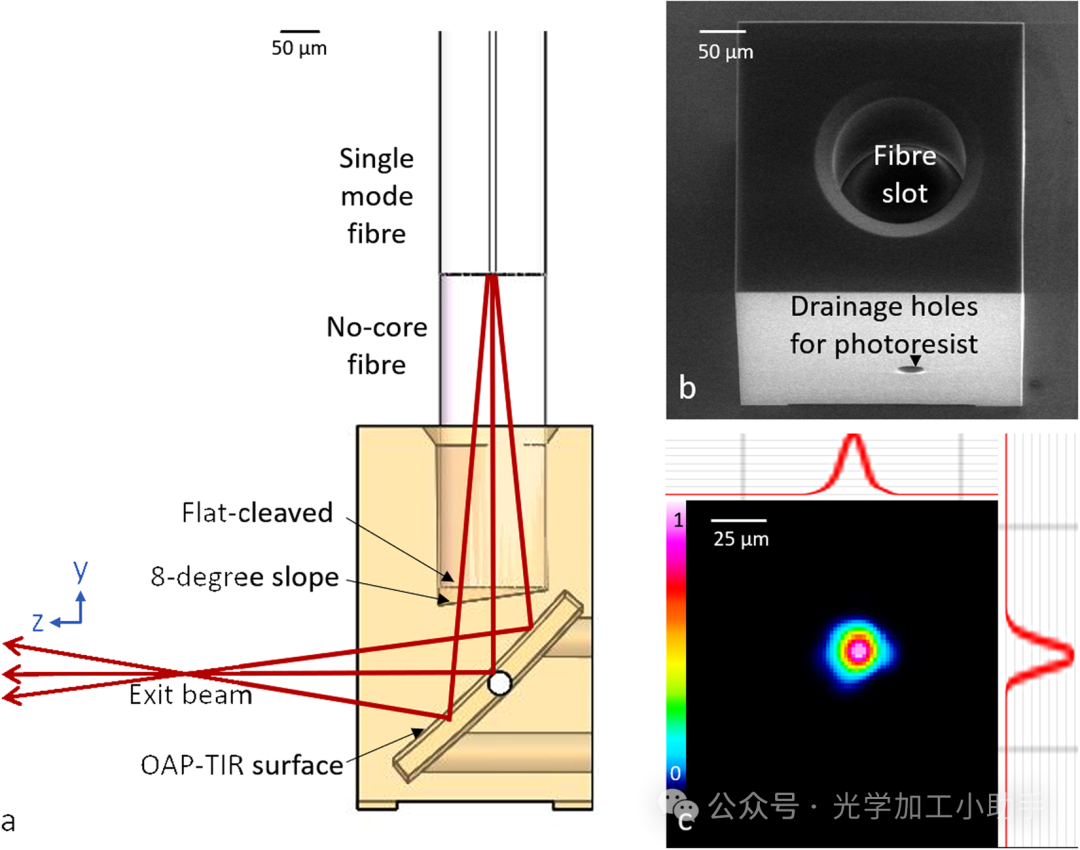

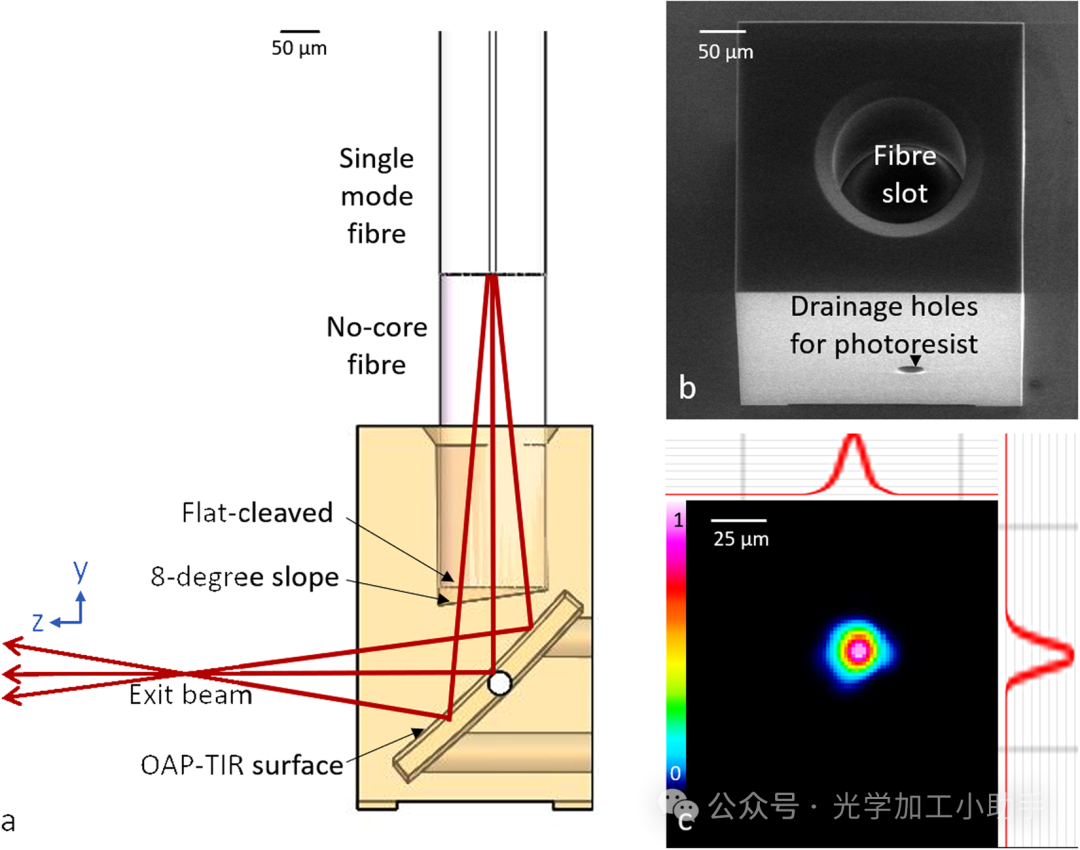

为了展示该技术的潜在应用,我们制造了一个利用3D打印光学元件的全功能OCT探头,并成功用于OCT扫描。在该探头中,通过使用图3(a)所示的OAP-TIR表面,使用光学设计软件(OpticStudio,Zemax LLC.,USA)设计,实现了OCT光束的聚焦和重定向。在聚焦之前,将单模光纤拼接到600μm的无芯光纤部分,以扩大光束以填充OAP-TIR表面的大部分孔径,从而实现更长的工作距离。如图3(c)所示的光束轮廓,横向分辨率(即1/e 2 光束直径)约为23 μm。

(a) OAP-TIR光纤和光纤组件的透明前视图。红色射线表示光束传播。在扁平裂解光纤和空气之间的界面上产生的反射用于创建用于 OCT 成像的参考信号。请注意,原理图中所示焦点的 z 位置仅用于说明目的,并非按比例绘制。(b) 3D打印的OAP-TIR光学器件的SEM图像。(c) 离开 3D 打印光学器件后,OAP-TIR 光学元件焦点处约 800 μm 处的光束轮廓。顶部和右侧的插图是穿过中心的梁轮廓的横截面。颜色图和强度图 (A.U.) 使用线性刻度。

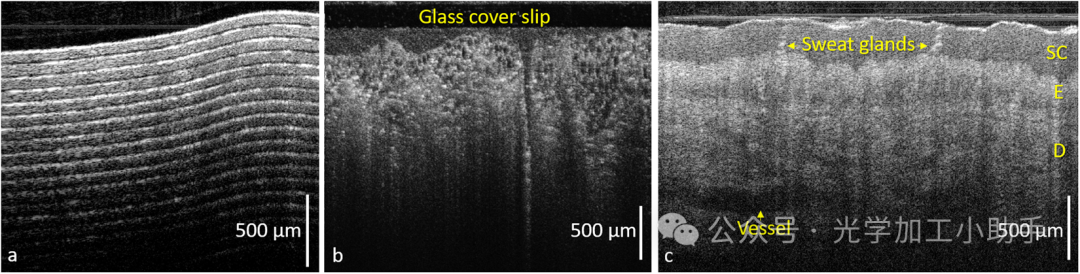

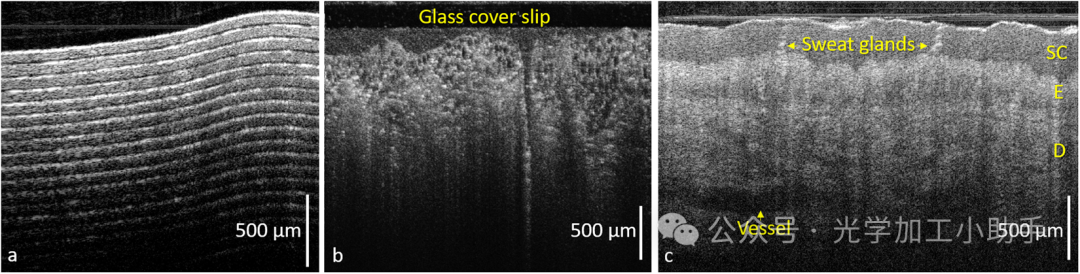

将熔接的光纤尖端插入 OAP-TIR 光纤的光纤插槽中。重要的是,该尖端被平切,以创建用于 OCT 成像的参考反射,从而实现公共路径 OCT 配置。在该光纤-空气接口上产生的测量反射率为0.15%,这与我们的商用OCT系统(Telesto III,Thorlabs GmbH,Germany)的参考臂在具有相同A扫描曝光时间的双臂模式下运行时的反射率相当。选择扁平切割设计,采用600μm的无芯光纤截面,以确保足够的反射,以获得良好的OCT灵敏度 28 。为了减少随后的寄生反射,光纤槽的远端以 8 度的坡度打印 [图 3(a)]。公共路径配置避免了在具有不同光程长度的探头之间切换时需要修改单独参考臂的光程长度。该探头安装在电动线性平移台上,用于扫描和生成 2D B 扫描图像。OCT图像(图4)显示了胶带模型(载玻片上的多层胶带)、黄瓜切片和人手掌皮肤的活体扫描的内部结构,展示了整个系统的有效性以及探针在轴向和横向上解析精细结构的能力。

OCT横截面图像:(a)磁带模型;(b) 黄瓜;(c) 使用共路径 3D 打印 OAP TIR 纤维组件对人手掌进行活体扫描。SC:角质层;E:表皮;D:真皮。轴向比例尺显示光学距离。

讨论

最常见的是,OCT光纤探头是用离散的微光学器件 2 制造的,或者是由不同光纤的截面拼接而成 1 的。本报告中展示的制造技术为快速原型OCT探针开辟了新的可能性,这些探针包含具有复杂几何形状和功能的微光学器件,尤其是以前无法实现的微尺度自由曲面光学器件。本研究设计的 OCT 微光学器件利用离轴抛物面全内反射表面来聚焦光束并重定向光束以实现侧视,并利用 8 度角空气-光刻胶界面来减少寄生背反射,从而减少不需要的额外公共路径参考信号。其他设计,例如实现自由曲面光束整形 20 的结构,以及同时扩展焦 17 深和避免散光 29 的设计是可能的。也可以用这些技术制造特殊的微光学元件,例如GRIN透镜 26 。此外,新材料正在将3D打印光学器件的使用扩展到高强度光学等领域 30 。

由于这是TPDLW 3D打印技术在OCT应用中的首次演示,因此我们重点评估了该技术在制造OCT微光学器件中的适用性。在这项研究中,我们表征了关键特性,例如交联光刻胶在常用的OCT波段(约1300 nm)中的光学衰减。

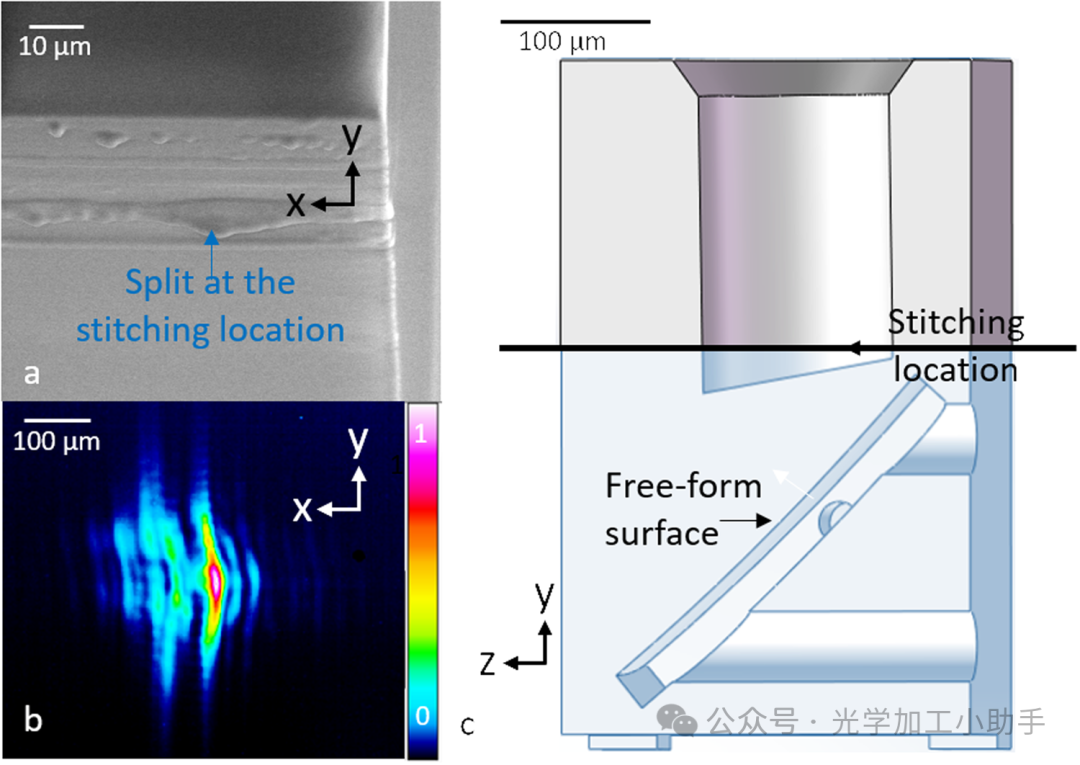

这里使用的市售3D打印机仅限于使用高精度压电平移平台将结构制造为连续的300μm块的组合,并且这些块 31 之间的界面可能存在不均匀性。将OCT聚焦光学元件的厚度限制在300μm以下会限制探头的光束特性 15 ,例如横向分辨率和包含重定向光束的组件。因此,为了证明该技术对OCT成像的适用性,我们制造了尺寸大于300μm的光学器件。以前的研究已经使用该打印机 19,32 制造了小透镜(小于300μm)。我们利用“浸入式”光刻技术,将多个连续的子组件拼接在一起,其中包含光路的长度不超过 300 μm,以保持高光学性能,从而制造出更大的微光学器件。

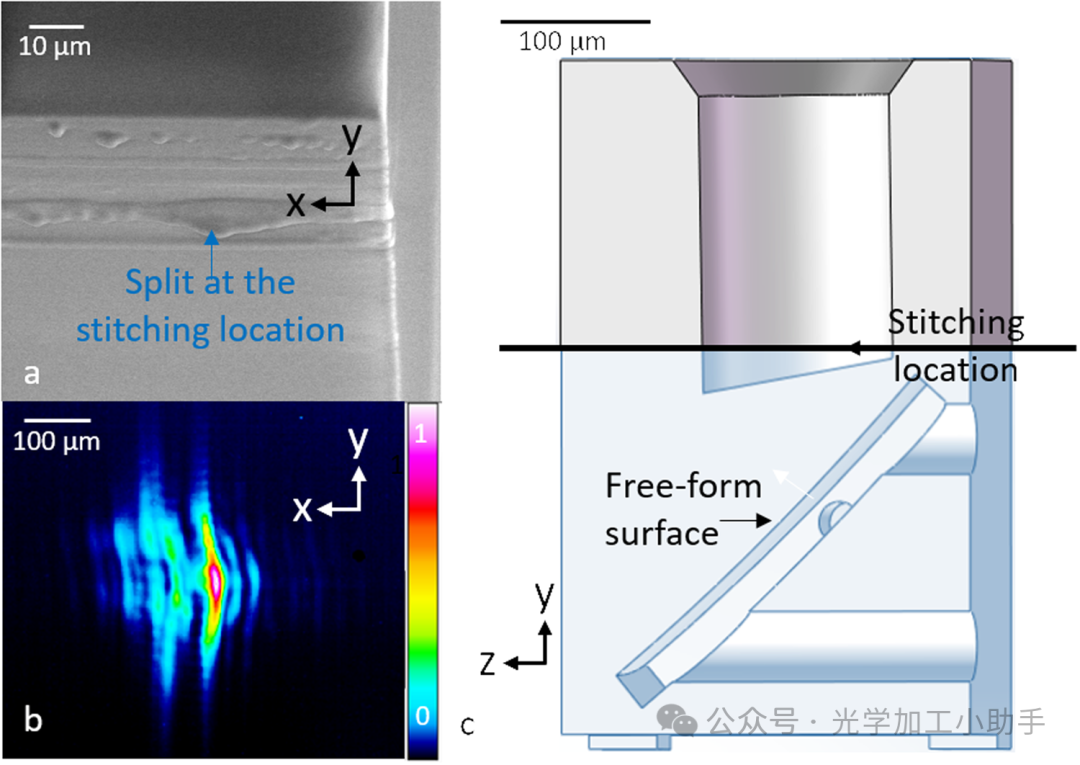

浸入式光刻技术是通过将物镜直接浸入光刻胶中来实现的,光刻胶同时用作浸没和感光介质,从而增加可打印物体的高度。此外,我们采用垂直拼接技术 31 ,通过显微镜Z轴平移台的移动将多个连续的子组件拼接在一起,从而创建高度大于300μm的OCT微光学元件。该技术的缺点是会在300 μm块的界面处产生不均匀性[图5(a)],从而导致光束畸变。如图5(b)所示,当光路出现分裂时,在光束轮廓中可以清楚地观察到衍射。在这项工作中演示的复杂光学器件中,我们特意设计了组件,使分裂发生在不包括光路的区域,如图5(c)所示。因此,保持了良好的图像质量。

缝合的效果。(a) 在缝合区域生成的裂缝的SEM图像。(b) 光路中存在缝线时的光束轮廓。(c) 灰色和蓝色区域的边界表示 OAP-TIR 设计的拼接位置,我们策略性地将分裂排列在不在光路中的区域。请注意,由于SEM成像过程中在拼接位置产生的充电伪影,(a)中的表面畸变被放大。

由于3D打印机内的压电平台移动范围可能会增加 33,34 ,直径或高度大于300μm的OCT微光学元件原则上可以在不拼接的情况下进行3D打印。同时,对提高双光子聚合技术的尺寸和形状精度进行了详细研究 24 。有了这些可预见的改进,我们相信该技术在制造OCT微光学器件方面的价值将继续提高。

结论

综上所述,我们已经展示了TPDLW技术首次成功应用于OCT光纤探头的3D打印自由曲面微光学器件。3D 打印微光学器件在常见的 1300 nm OCT 工作波长范围内表现出低光损耗。使用具有专门设计的自由曲面空气光刻胶界面的 3D 打印微光学器件实现了全内反射,从而能够创建侧视 OCT 探头。特别是,我们设计并制造了一种包含离轴抛物面全内反射面的微光学器件,将其整合到公共路径侧视OCT探头中,并演示了生物样品的OCT成像。

方法

微光学制造

微光学器件是使用市售的双光子直接激光写入系统(Photonic Professional GT,Nanoscribe GmbH,德国) 19,20 制造的。OCT探头通常使用弱聚焦光束(工作距离超过0.5 mm,光束腰部小于30 μm)来确保在毫米深度范围内 7 具有合理的横向分辨率;因此,与之前报道的 3D 打印透镜 19,20 相比,OCT 光学器件需要更大的物理孔径。为了打印尺寸大于 300 μm 的物体,并且边缘不会产生严重变形,所有设计 20 都使用放大倍率相对较低的物镜 (25×),创建比高放大倍率打印镜头 (63×) 更大的视野。为了打印高大的物体,采用了浸入式技术,如讨论部分所述。本报告中描述的所有微光学器件均采用浸入式技术创建,并具有 25 倍物镜以确保一致性。使用IP-S光刻胶(Nanoscribe GmbH,德国),因为它适用于浸入式模式印刷,并且因为它可以实现光滑的光学表面。交联光刻胶在双光子聚合后具有制造商规定的硬度为 150 MPa,杨氏模量为 4.5 GPa。使用涂有氧化铟锡的特殊玻璃基板在基板和光刻胶之间产生足够的折射率差(n − n substrate resist > 0.03),而不会在激光曝光过程中导致不必要的背向反射。通过检测由基板和光刻胶的界面引起的干涉条纹,3D打印机开始在基板表面打印。

考虑到打印速度和运动精度之间的权衡,我们选择了振镜-镜面连续扫描模式,一种具有中等打印速度和中等运动精度的模式,以引导激光束横向。为了确保每层之间的最高运动精度,我们使用高精度压电平台将样品沿z方向从一层移动到另一层,层厚为100 nm。由于舞台的运动范围有限,结构分为两部分(如图5所示)。在每个部分中,通过移动高精度压电平台而不移动显微镜z轴驱动器来实现打印。为确保高图像质量,对分割位置进行了定位,以避免光路中的拼接,如讨论部分所述。在制造每个微光学器件之前,都进行了剂量测试,以优化每个设计的 31 激光功率、功率缩放和扫描速度。

OAP-TIR微光学器件在图3 2 的坐标系中采用z = −y + ay 2 +ax的曲线方程设计(z是反射光束的光轴),其中x、y和z以mm为单位,a = 0.7 mm −1 。请注意,可以使用曲线方程的二次项来调整此探头设计的横向分辨率。然而,工作距离和横向分辨率是耦合的,更高的横向分辨率(更小的焦点直径)只能以缩短工作距离为代价。打印机参数压电稳定时间、扫描速度和激光功率分别设置为 100 ms、50000 μm/s 和 42%。在这些设置下,OAP-TIR微光学器件的制造需要14.5小时。

打印每个微光学器件后,将它们浸入SU8显影剂(1-甲氧基-2-乙酸丙酯)的浴中进行显影:更简单的结构(如图1所示)9分钟;对于具有孔和空隙的更复杂的结构(如图 2 和图 3 所示),持续 14 分钟。显影后,将每个样品在异丙醇中冲洗2分钟,并在温和的氮气吹气下干燥。无需进一步烘烤、抛光或其他处理。

我们使用SEM(FEI Quanta 450 SEM,ThermoFisher Scientific,USA)来评估3D打印样品的制造质量。我们在 10–15 kV 的低真空模式下对样品进行成像,以便在不需要金属涂层的情况下扫描样品,以避免微光学元件表面发生任何可能的变化。

光束轮廓

为了测量光束轮廓(图 6),来自市售光谱域 OCT 系统(Telesto III,Thorlabs GmbH,德国)的光,中心波长为 1300 nm,带宽为 136 nm,耦合到与 3D 打印结构接口的光纤中,见图 1(b)。光纤组件被安装在定制设计的支架级单元上,以确保来自每个光纤组件的光束垂直入射到CMOS芯片上。光束的轮廓是使用CMOS相机(WinCamD-XHR-1310,DataRay Inc.,USA)拍摄的。相机通过线性平移平台(M2DU-50,DataRay Inc.,USA)轴向移动,以穿过光束腰部。

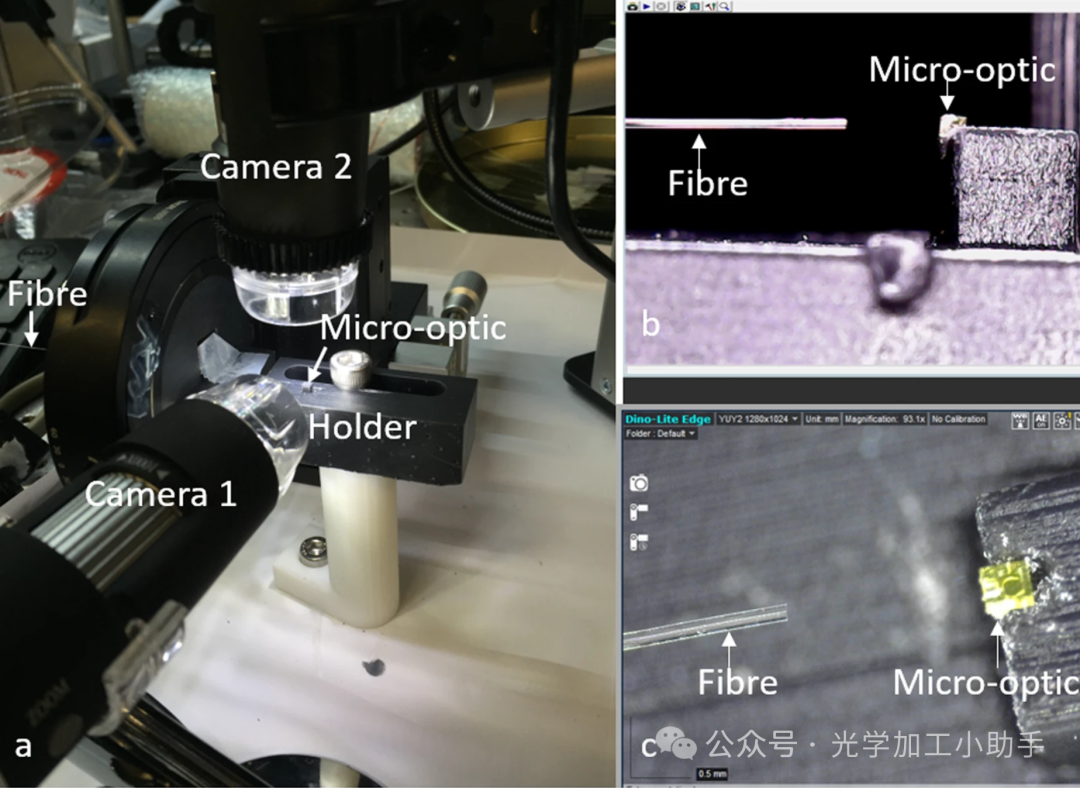

光纤探头制造

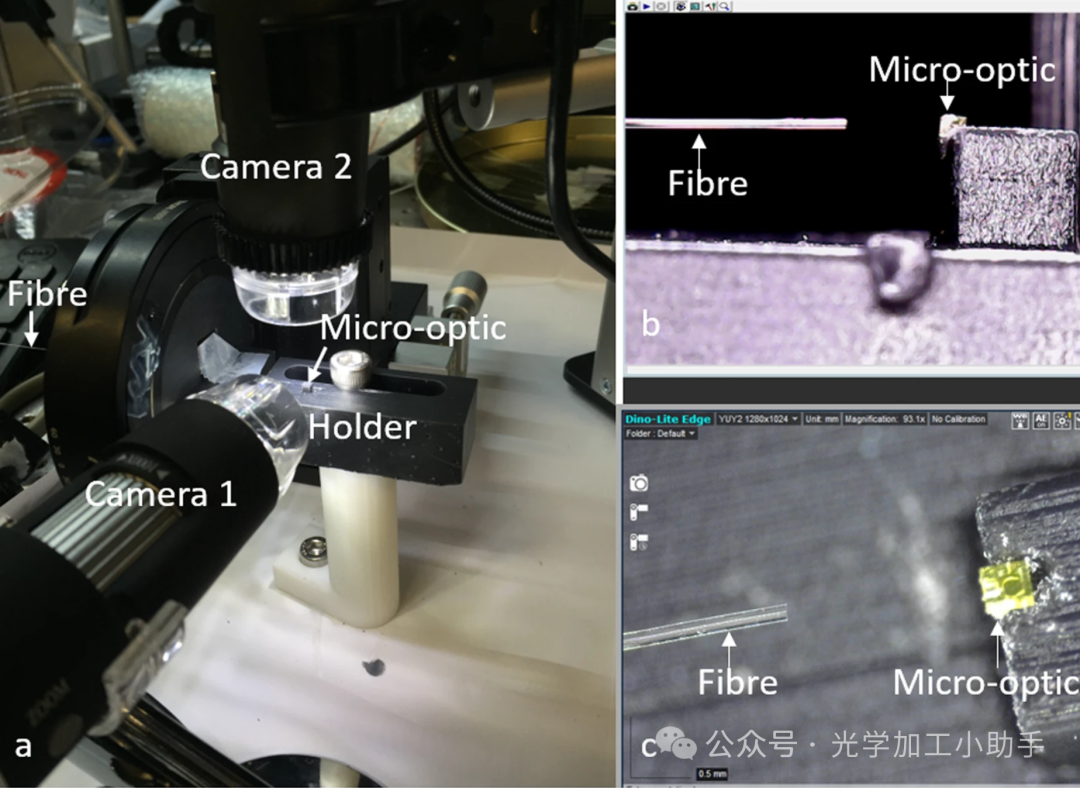

我们首先将600μm长的无芯光纤(NCF,POFC,台湾)拼接到80cm长的单模光纤(SMF28,Thorlabs,USA)上。随后,我们在靠近远端(但不在)的无芯光纤周围添加了一滴光学粘合剂(NOA 83 H,Norland Products Inc.,USA)。然后将光纤插入3D打印微光学器件的光纤槽中。为确保光纤和微光学器件的精确对准,使用立体光固化成型 3D 打印机(Form 2,Formlabs Inc.,USA)制造了两个支架,一个用于光纤,一个用于 3D 打印光学器件(图 7),并在对准过程中由平移阶段控制。对准过程由两个摄像机引导,以显示光纤和 3D 打印光学器件的相对 3D 定位,见图 7(b,c)。一旦将光纤插入光纤槽中,光纤远端和微光学器件之间的粘合剂就会通过紫外线照射固化。

从离轴抛物面 TIR 微光学器件获得的光束轮廓 (1/e 2 ),同时使用线性平移平台(步长为 0.2 mm)步进光束腰部。x 轴和 y 轴在图 3 所示的坐标系中定义。

(a) 光纤和3D打印微光学器件对准装置的照片;(b) 和 (c) 摄像机 1 和 2 分别同时显示的侧视图和俯视图视频帧,以指导对齐。

成像系统设置

我们使用了市售OCT扫描仪(Telesto III,Thorlabs GmbH,德国)的光源、数据采集卡和工作站,制造商指定的空气轴向分辨率为7.3 μm(使用Hann Window进行光谱整形)。这与我们的 OAP-TIR 3D 打印 OCT 光纤探头连接(图 3)。A扫描以28 kHz的速率采集,曝光时间为32 μs。使用线性回拉台(M2DU-50,DataRay Inc.,USA)采集B扫描。在探针和黄瓜样品之间放置一个玻璃盖玻片,以获得平坦的表面。